РАЗДЕЛ 1. ОСНОВЫ ЭКСПЛУАТАЦИИ ПРОМЫШЛЕННОГО ОБОРУДОВАНИЯ

Тема 1.1 Понятия определения в эксплуатации промышленного оборудования

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

Согласно ГОСТ 25866 эксплуатация - стадия жизненного цикла изделия, на которой реализуется, поддерживается и восстанавливается его качество. При этом под изделием понимается любой вид техники. Процесс эксплуатации включает в общем случае использование изделия по назначению, транспортирование, хранение, техническое обслуживание и ремонт.

Эксплуатация подразделяется на две составляющие: использование машин по назначению и техническую эксплуатацию.

Использование по назначению - это применение продукции (машины) для целей, предусмотренных техническими условиями и инструкциями, утвержденными поставщиком.

Техническая эксплуатация включает транспортирование, хранение, техническое обслуживание и ремонт машины.

Приведем некоторые термины, которые используются в нормативно-технической документации по эксплуатации техники.

Средства эксплуатации - здания, сооружения, технические устройства, в том числе инструмент, запасные части и эксплуатационные материалы, необходимые для эксплуатации машины.

Система эксплуатации - совокупность машин, средств эксплуатации, исполнителей и документации, устанавливающей правила и порядок их взаимодействия, необходимая и достаточная для выполнения поставленных задач.

Условия эксплуатации - совокупность факторов, действующих на машину при ее эксплуатации.

Предпродажная подготовка - целенаправленная деятельность юридических и (или) физических лиц, выполняющих перечень обусловленных работ, обеспечивающих соответствие машины установленным требованиям и передачу ее покупателю в исправном (комплектном) состоянии.

Ввод в эксплуатацию - событие, фиксирующее готовность машины к использованию по назначению и документально оформленное в установленном порядке. Для специальных видов техники к вводу в эксплуатацию также относят подготовительные работы, контроль, приемку и закрепление машины за эксплуатирующим подразделением.

Начало эксплуатации - момент ввода машины в эксплуатацию.

Ожидание использования по назначению - нахождение машины в состоянии готовности к использованию по назначению, предусмотренное в нормативно-технической документации.

Хранение при эксплуатации (хранение) - содержание неиспользуемой по назначению машины в заданном состоянии в отведенном для ее размещения месте с обеспечением сохранности в течение заданного срока.

Транспортирование при эксплуатации (транспортирование) - перемещение машины в заданном состоянии с применением при необходимости транспортных и грузоподъемных средств, начинающееся с погрузки и кончающееся разгрузкой на месте назначения.

Ремонт - это комплекс операций по восстановлению исправного или работоспособного состояния объекта, а также восстановлению ресурса объекта или его составных частей.

Техническое обслуживание - это комплекс операций, или операция, по поддержанию работоспособного или исправного состояния объекта при использовании по назначению, ожидании, хранении и транспортировании. .

Технологическое обслуживание - комплекс операций по подготовке машины к использованию по назначению, хранению, транспортированию и приведению ее в исходное состояние после этих процессов, не связанных с поддержанием надежности изделия.

Нормальная эксплуатация - эксплуатация машины в соответствии с действующей нормативно-технической документацией.

Подконтрольная эксплуатация - эксплуатация с целью получения дополнительной информации.

Лидерная эксплуатация - нормальная эксплуатация заданного числа машин, выделенных для более интенсивного расходования ресурса по сравнению с остальным парком.

Реальная эксплуатация - эксплуатация в сложившихся в эксплуатирующей организации условиях.

Снятие с эксплуатации - событие, фиксирующее невозможность или нецелесообразность дальнейшего использования по назначению или ремонта машины и документально оформленное в установленном порядке.

Конец эксплуатации - момент снятия с эксплуатации.

Технический сервис - целенаправленная деятельность юридических и физических лиц, не являющихся потребителями машин, по обеспечению эффективной и безопасной их эксплуатации. Это означает, что некая коммерческая структура, обладающая статусом физического или юридического лица и не являющаяся потребителем (владельцем) техники, может на основании договора самостоятельно или совместно с ним проводить за определенную плату предпродажную подготовку, транспортирование, хранение, техническое обслуживание и ремонт этой техники.

Фирменный метод технического обслуживания (фирменное обслуживание) - выполнение технического обслуживания пред- приятием-изготовителем.

Фирменный метод ремонта (фирменный ремонт) - выполнение ремонта предприятием-изготовителем.

Так как эксплуатация машин имеет своей целью реализацию, поддержание и восстановление качества, рассмотрим основные понятия качества и его взаимосвязь с эксплуатацией техники.

Качество - совокупность свойств и характеристик продукции или услуги, которые придают им способность удовлетворять обусловленные или предполагаемые потребности потребителя в соответствии с назначением.

Свойство - объективная особенность продукции или услуги, которая закладывается при ее создании (выполнении) или проявляется в процессе эксплуатации.

Показатели качества - количественная характеристика одного или нескольких свойств, определяющих качество.

Технико-экономическое понятие качества продукции или услуги охватывает только те ее свойства, которые связаны с возможностью удовлетворения определенных общественных или личных потребностей потребителя в соответствии с назначением.

Любая продукция имеет множество различных свойств, которые могут проявляться при ее создании, эксплуатации или потреблении. Причем термин «эксплуатация» применяется к такой продукции, которая в процессе использования расходует свой ресурс, а термин «потребление» - к продукции, которая при ее использовании по назначению расходуется сама. Условно свойства продукции можно подразделить на простые и сложные. Например, сложное свойство «надежность» определяется такими относительно простыми свойствами, как безотказность, долговечность, ремонтопригодность, сохраняемость и др.

Показатели качества количественно характеризуют пригодность продукции или услуги удовлетворять определенные потребности. Номенклатура показателей качества зависит от назначения продукции или услуги и для продукции или услуги многоцелевого назначения может быть очень разнообразной.

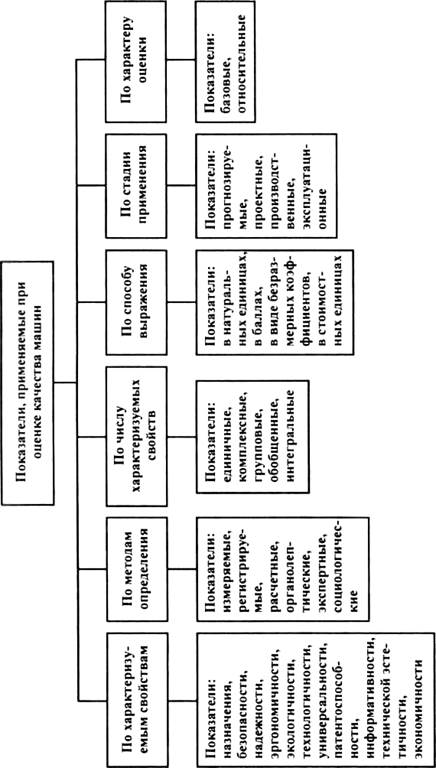

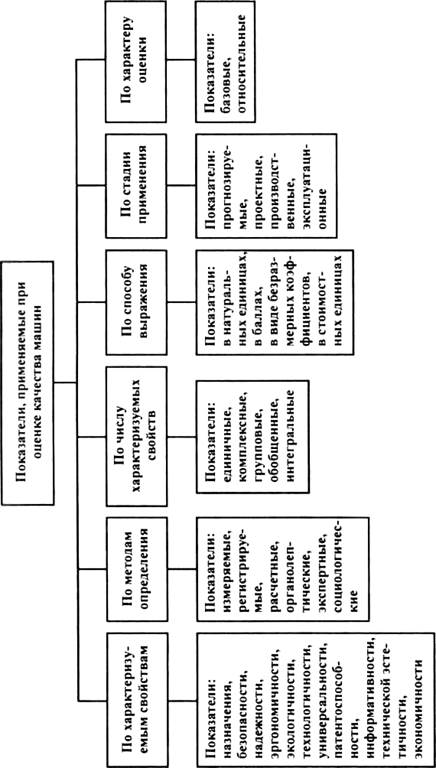

На рис. 1.1 приведена классификация показателей качества машин различного назначения.

Классификация по характеризуемым свойствам включает комплекс эксплуатационных свойств машины, определяемых ее назначением. Машины разного назначения имеют различные комплексы эксплуатационных свойств. В каждом конкретном случае специалист, анализирующий эксплуатационные свойства машины, формирует требуемый комплекс, используя методологию системного анализа. Рассмотрим некоторые из этих свойств.

Назначение машины - сложное свойство, включающее ряд свойств, характеризующих пригодность машины удовлетворять определенные потребности. Номенклатура этих свойств достаточно хорошо известна специалистам.

Безопасность машины - свойство, обеспечивающее устранение или сведение к минимуму последствий аварийных ситуаций при транспортировании, осуществлении рабочих процессов и техническом воздействии на машину.

Эргономичность - свойство, определяющее удобство и легкость управления машиной и влияющее на общее состояние и работоспособность машиниста-оператора. Эргономичность является сложным свойством и включает физиологические, психологические, антропометрические и гигиенические свойства.

Физиологические свойства характеризуют соответствие машины силовым, скоростным и энергетическим, зрительным и слуховым возможностям машиниста-оператора или водителя.

Перегрузка снижает производительность труда человека, повышает число ошибок в процессе работы и предрасположенность к заболеваниям. Например, при увеличении часовых энергозатрат машиниста дорожной машины с 420 до 2100 кДж/ч примерно в четыре раза снижается его производительность и в восемь раз увеличивается относительное число ошибок, производимых им.

Согласно единым требованиям к безопасности и эргономичности конструкции дорожных машин усилия на их рычагах не должны превышать 60 Н, на педалях - 120 Н, рулевом колесе - 115 Н.

Психологические свойства характеризуют соответствие рабочего места имеющимся и вновь формируемым навыкам человека, а также возможность восприятия и переработки им информации. При этом оценка рабочего места производится по трем основным направлениям: размещение оператора; элементы, обеспечивающие получение необходимой для работы информации (сенсорное поле); органы управления (моторное поле).

Рис. 1.1. Классификация показателей качества машин

Возможность восприятия информации оценивается обзорностью фронта работы машины. При этом различают показатели обзорности в горизонтальной и вертикальной плоскостях.

Антропометрические свойства характеризуют соответствие органов управления, формы и размеров рабочего места размерам и форме тела человека. Экспериментальные исследования показывают, что, например, работоспособность машиниста не менее чем на 15 % зависит от расположения органов управления.

Гигиенические свойства характеризуют уровни шума, вибрации, освещенности, температуры, влажности, запыленности, токсичности, т.е. уровни вредных факторов, воздействующих на организм человека.

Работающие машины являются источниками аэродинамического и структурного шумов. Аэродинамический шум создается системой газораспределения и охлаждения (вентилятором) двигателя, структурный шум возникает в результате колебаний рамы, трансмиссии и облицовки.

Вибрация, вызывающая механические колебания тела человека, может привести к снижению его работоспособности и некоторым изменениям в организме, влияющим на здоровье.

На работоспособность машиниста влияет также микроклимат в производственном помещении, т.е. температура, влажность, скорость движения воздуха, вредные примеси, запыленность. Допустимые значения этих величин должны быть регламентированы.

Экологичность - свойство, характеризующее уровень воздействия машины при ее эксплуатации на окружающую среду.

К экологическим показателям относятся создаваемый внешний шум, содержание оксида углерода и углеводородов в отработанных газах машин с бензиновыми двигателями, дымность отработавших газов и выбросы вредных веществ дизельных машин, уровень создаваемых радиопомех. При выборе и определении этих показателей необходимо учитывать требования по охране окружающей среды.

Техническая эстетичность - свойство, характеризующее сочетание технических и художественных решений в конструкции машины с целью удовлетворения психологических и эстетических потребностей человека.

Эстетические показатели отображают информационную выразительность, рациональность формы, целостность композиции, совершенство производственного исполнения. В настоящее время это наименее изученное эксплуатационное свойство, поскольку находится на стыке науки и искусства. Предполагается, что влияние эстетичности на эффективность работы машины осуществляется через повышение продуктивности работы машиниста- оператора, а также через повышение конкурентоспособности самой машины.

Основными элементами технической эстетичности являются стилевое соответствие (соответствие моде); функционально конструктивная приспособленность; организация объемно-пространственной структуры; чистота выполнения сочленений, скруглений, сопрягающихся поверхностей, фирменных знаков и указателей; цветовой колорит; качество покрытий и отделки поверхностей, а также симметричность, ритм, контрастность, пропорциональность и композиция. Например, рациональной считают окраску, уменьшающую утомление глаз и сокращающую время их адаптации, а также исключающую появление отблесков солнечных лучей.

Универсальность - свойство, характеризующее возможность использования машины с различными сменными рабочими элементами.

Универсальность позволяет использовать машину всесезонно на различных основных и вспомогательных работах, тем самым увеличивая коэффициент ее использования в течение года, и определяется временем замены и количеством сменных рабочих элементов. При этом предпочтительно наличие в машине автоматизированных сцепных устройств, позволяющих заменять рабочие элементы без выхода оператора из кабины.

Информативность - свойство, характеризующее возможность получения оператором информации о состоянии, режимах работы машины и предаварийных ситуациях непосредственно в кабине машины.

Определяется это свойство наличием в машине средств встроенной диагностики с выводом информации на бортовые приборы, а также бортовых компьютеров, способных фиксировать информацию, управлять машиной в рабочем режиме и выдавать информацию на дисплей и в виде распечаток для проведения финансовых расчетов с оператором.

Классификация по методам определения показателей качества машин включает в себя различные аналитические и экспериментальные методы определения численных значений этих показателей.

Измерительный метод основывается на использовании различных технических средств и служит для определения единиц физических или химических величин, характеризующих качество, например массы машины, скорости движения, концентрации вредных веществ, размеров кабины, усилий на рычагах.

Регистрационный метод основывается на наблюдениях и подсчете числа определяемых событий, предметов или затрат, например, отказов изделий при испытаниях и эксплуатации.

Расчетный метод базируется на использовании существующих теоретических и (или) эмпирических зависимостей между различными показателями качества и применяется для определения тех показателей, измерение которых другими методами приводит к значительным затратам средств или опасно для здоровья и жизни испытателей.

Органолептический метод основывается на восприятии информации органами чувств человека и анализе полученных ощущений на основе имеющегося опыта. При этом возможно использование технических средств, повышающих восприимчивость и разрешающую способность органов чувств человека, например, лупы, микроскопа и др. Используется для определения качества лакокрасочных покрытий, наличия устройств, перечисленных в паспорте машины, работоспособности приборов и средств фиксации дверей, кабины и капотов, регулируемости кресел оператора и т.д.

Экспертный метод основывается на решениях, принимаемых экспертами в результате анализа, проводимого по определенной методике. Используется, например, при оценке показателей технической эстетичности или коэффициентов весомости различных показателей качества (т.е. количественной характеристики значимости данного показателя качества относительно других показателей).

Социологический метод базируется на анализе мнений фактических или возможных покупателей машин и осуществляется посредством устного опроса, распространения анкет-вопросников, а также путем проведения конференций, совещаний, выставок. Наиболее часто применяется при оценке качества услуг.

Классификация по числу характеризуемых свойств подразделяет показатели качества на единичные, характеризующие одно свойство (например, подачу насоса);

- комплексные, определяющие несколько свойств (например, показатель мощности насоса, характеризующий ряд свойств);

- групповые, относящиеся к определенной группе свойств (например, к эргономическим);

- обобщенные, т.е. групповые показатели с коэффициентами весомости, выбранные для оценки конкретной машины, и интегральные, являющиеся отношением суммарного полезного эффекта от эксплуатации машины к суммарным затратам на ее создание и эксплуатацию.

Классификация по способу выражения включает выражение показателей качества в единицах физических величин, т.е. Н, м/с, кВт и др. (например, показателей назначения); в баллах (например, при оценке показателей технической эстетичности); безразмерными коэффициентами (при оценке показателей надежности) и стоимостными единицами (при оценке экономических показателей).

В соответствии с классификацией по стадии применения на разных этапах жизненного цикла машины доминируют различные показатели качества. На этапе выдачи технического задания в результате прогнозной оценки получают прогнозируемые показатели. На этапе проектирования главными являются показатели унификации и патентоспособности. При производстве машины наиболее важен показатель технологичности, а в процессе эксплуатации - показатели назначения, безопасности, надежности, эргономичности, экологичности, технической эстетичности, экономичности.

Базовыми являются значения показателей, принятые за основу при сравнительной оценке качества. Это могут быть значения показателей лучших зарубежных и отечественных образцов, о качестве которых имеются достоверные данные, а также значения показателей качества в некоторый предыдущий период времени или планируемые значения показателей перспективных образцов, найденные экспериментально или теоретическими методами. Возможно в качестве базовых применение показателей, заданных в государственных стандартах, отраслевых стандартах, технических условиях и других нормативных документах.

Отношение значения показателя качества оцениваемой продукции к базовому является относительным показателем качества и выражается в безразмерных коэффициентах или процентах.

На основе анализа показателей качества разрабатываются системы управления качеством. В настоящее время в России управление качеством продукции машин и услуг базируется на серии международных стандартов ИСО 9000 «Управление качеством продукции» и на разрабатываемых на их основе отечественных стандартах.

Управление качеством - это методы и деятельность оперативного характера, используемые для удовлетворения требований к качеству.

Система качества - совокупность организационной структуры, ответственности, процедур, процессов и ресурсов, обеспечивающая осуществление общего руководства качеством.

Обеспечение качества - совокупность планируемых и систематически проводимых мероприятий, необходимых для создания уверенности в том, что продукция (машина) или услуга удовлетворяет определенные требования к качеству.

Программа качества - документ, регламентирующий конкретные меры в области качества, распределение ресурсов и последовательность действий, относящихся к конкретной продукции (машине), услуге, контракту или проекту.

На современном этапе развития РФ, когда вопросы качества продукции вводятся в ранг государственной политики, разработка систем управления качеством эксплуатации машин является крайне актуальной.

Тема 1.2 Подготовка промышленного оборудования к эксплуатации.

ПРИЕМКА ОБОРУДОВАНИЯ

Вводу оборудования в эксплуатацию предшествуют: приемка; расконсервация; монтаж, пуск и регулирование; обкатка и контроль технического состояния.

Все новое оборудование, поступающее на предприятия любой формы собственности, должно быть принято комиссией с обязательным составлением акта (накладной) приемки-передачи основных средств. Если оборудование после приемки немедленно поступает в эксплуатацию, то в эту комиссию должен входить машинист (оператор, водитель), который будет на нем работать.

Предприятие, купившее импортное оборудование, заключает с фирмой-изготовителем или дилером контракт, в котором оговариваются условия доставки, предпродажной подготовки, гарантийного и послегарантийного обслуживания.

При приемке нового и отремонтированного оборудования от транспортных предприятий по сопроводительным документам необходимо проверить число прибывших мест, целость упаковки и наличие пломб. При их повреждении соответствующие транспортные места вскрывают и проверяют комплектность и сохранность оборудования и составных частей. Если при проверке обнаруживаются нехватка транспортных мест, отдельных составных частей оборудования и (или) их поломки, то составляется акт о приемке оборудования в присутствии представителя транспортной организации. Согласно Постановлению Министерства путей сообщения РФ за нарушение сроков доставки, утерю или повреждение груза в пути следования отвечает отделение дороги пункта получения. Отделение дороги пункта отправления отвечает за своевременную отправку груза и правильность его расположения в вагоне или на платформе. Претензии получателя должны быть рассмотрены в течение месяца. За груз, утерянный полностью или не подлежащий восстановлению, отделение должно заплатить всю его стоимость, указанную в сопроводительных транспортных документах; при повреждении груза оплачивается только сумма нанесенного ущерба. В любом случае при утере или повреждении груза отделение железной дороги должно вернуть все предварительные платежи, внесенные за доставку.

При приемке оборудования проверяют наличие пломб и его комплектность в соответствии с паспортом (формуляром). Требования по проверке комплектности изложены в руководстве по эксплуатации. Соответственно, проверяют наличие и комплектность эксплуатационной документации, поставка которой пред- приятием-изготовителем производится по согласованию с заказчиком и может содержать: руководство по эксплуатации (РЭ); инструкцию по монтажу, пуску, регулировке и обкатке (ИМ); формуляр (ФО) или паспорт (ПС); ведомость (ЗП); каталог деталей и сборочных единиц (КДС); нормы расхода запасных частей (НЗЧ); нормы расхода материалов (НМ); учебно-техничес- кие плакаты (УП); ведомость эксплуатационных документов (ВЭ).

Далее проверяют соответствие оборудования в целом и отдельных агрегатов руководству по эксплуатации, а также его техническое состояние.

Приемка оборудования, прошедшего капитальный ремонт на ремонтных предприятиях, производится в соответствии со следующими требованиями:

Ø выдача оборудования из ремонта оформляется актом приемки-сдачи отремонтированных, реконструированных и модернизированных объектов, в котором отражается соответствие технического состояния и комплектности изделия требованиям нормативно-технической документации на ремонт, и делается соответствующая запись в паспорте машины;

Ø технические характеристики, определяющие эксплуатационные свойства оборудования и качество его ремонта, должны соответствовать нормам, представленным в ремонтной документации;

Ø ремонтное предприятие должно гарантировать работоспособность оборудования в течение конкретных срока и (или) наработки с момента ввода его в эксплуатацию при условии соблюдения правил эксплуатации, установленных нормативно- технической документацией, утвержденной в установленном порядке;

Ø ослеремонтныи гарантийным срок и (или) послеремонтная гарантийная наработка оборудования должны быть указаны в ремонтной нормативно-технической документации, а гарантийные обязательства должны быть отражены в его паспорте.

При любой приемке оборудования особое внимание необходимо обращать на его комплектность и отсутствие поломок, т.е. на работу отдельных сборочных единиц, правильность регулировки и работу оборудования в целом.

По прибытии на предприятие оборудование собирают, проводят ТО и опробование (внешний осмотр, проверка работы без нагрузки). При внешнем осмотре проверяют техническое состояние отдельных частей и оборудования в целом, а при работе без нагрузки - действие всех агрегатов.

Опробование оборудования проводит комиссия под председательством главного механика. После этого на вновь поступающее оборудование составляют акт технического состояния.

В случае обнаружения при приемке оборудования некомплектности, какого-либо дефекта, несоответствия показателей данным, указанным в паспорте или руководстве по эксплуатации, а также при преждевременном износе и выходе из строя оборудования, его сборочных единиц и деталей составляют акт о выявленных дефектах оборудования и предъявляют его соответственно предприятию-изготовителю или ремонтному предприятию в порядке, установленном Положением о поставках продукции производственно-технического назначения.

Акт на новое или отремонтированное оборудование датируется временем обнаружения недостатка приемочной комиссией и должен содержать следующие сведения: наименование предприятия-потребителя, его почтовый и железнодорожный адреса, телефон, факс и другие средства связи с потребителем; наименование, почтовый адрес и другие реквизиты предприятия- изготовителя или ремонтного предприятия; наименование и марку оборудования или сломанной сборочной единицы; заводской номер; дату отгрузки и получения оборудования потребителем, дату начала работы оборудования; характер выявленного недостатка, причины и требуемые, по мнению комиссии, для его устранения технические воздействия; предложения по возможности устранения недостатка силами потребителя за счет производителя или ремонтного предприятия. Подписывается такой акт руководителем предприятия потребителя и членами приемочной комиссии. Обнаруженные при приемке оборудования дефекты устраняются предприятием-изготовителем или ремонтным предприятием.

Если оборудование поступило из другого предприятия, то в акте техсостояния дополнительно указывают его наработку с начала эксплуатации, сколько раз подвергалось капремонту и TP, время проведения последнего капремонта и техническое состояние отдельных агрегатов и оборудования в целом.

Расконсервация оборудования, поступающего на эксплуатирующее предприятие, производится в соответствии с требованиями предприятия-изготовителя, изложенными в руководстве по эксплуатации.

На основании акта техосмотра, транспортных и других документов бухгалтерия ставит оборудование на баланс предприятия, включает в списочный состав и присваивает ему инвентарный номер. В формуляре (паспорте) машины делают записи о поступлении ее на предприятие и о назначении машиниста с указанием даты и номера приказа.

Инвентарный номер присваивается машине в течение пяти дней с момента приемки ее комиссией. При этом номер наносится краской.

Каждая машина должна иметь паспорт (формуляр), который подлежит строгому учету. В паспорте должны быть указаны дата поступления машины на предприятие, ее инвентарный и государственный номера, фамилия машиниста (оператора), за которым она закреплена, сведения о рекламациях и результатах проверки, а также сведения о наработке, дефектах при эксплуатации, технических обслуживаниях и ремонте. Ответственность за правильное ведение паспорта несет главный механик предприятия.

После получения инвентарного номера грузоподъемные машины и сосуды, работающие под давлением (компрессоры, ресиверы, паровые котлы и др.), до ввода их в эксплуатацию должны быть зарегистрированы в органах Госгортехнадзора, а самоходные машины на базе автомобильных шасси - поставлены на учет в Государственной инспекции по безопасности дорожного движения (ГИБДД) в пятидневный срок. Регистрация производится по письменному заявлению предприятия и паспорту машины. Полученные при этом автомобильные номерные знаки закрепляются на отведенных для них местах. В дальнейшем машины периодически предъявляются надзирающим организациям для проверки их пригодности к дальнейшей эксплуатации.

Номерной знак меняют только при изменении ведомственной принадлежности предприятия. При сдаче в капремонт номерной знак остается на эксплуатирующем предприятии и после ремонта вновь устанавливается. Если взамен сданной машины в ремонт получена такая же из обменного фонда, то оставленный знак присваивают полученной с отметкой в книге регистрации.

Регистрации в Госгортехнадзоре подлежат грузоподъемные машины с грузоподъемностью более 1 т. Не подлежащим регистрации машинам предприятие присваивает индивидуальные номера и регистрирует в журнале учета грузоподъемных машин. Паровые котлы и сосуды, работающие под давлением >0,07 МПа, также регистрируют в органах Госгортехнадзора. Для надзора за эксплуатацией паровых котлов и сосудов предприятие назначает ответственное лицо из инженерно-технических работников.

Все паровые котлы и сосуды, регистрируемые и не регистрируемые в органах технадзора, учитывают в специальной книге учета и освидетельствования сосудов. Она хранится у ответственного лица.

МЕТОДЫ И СПОСОБЫ МОНТАЖА

Стоимость и продолжительность монтажа могут быть значительно уменьшены при внедрении прогрессивных методов организации и производства работ. При этом основными мероприятиями являются следующие:

качественное и заблаговременное выполнение всего объема подготовительных работ;

использование методов сетевого планирования, в частности для обеспечения параллельного выполнения максимального числа монтажных операций, не связанных технологически.

Методы и способы монтажа оборудования для бурения скважин и нефтегазодобычи оказывают значительное влияние на качество, сроки и стоимость производства монтажных работ. Их выбор проводится в составе проекта монтажа на основе технико- экономического сравнения возможных вариантов. При этом учитываются особенности конструкции машины, число и параметры (масса, габаритные размеры) блоков и элементов, в виде которых машина доставляется к месту монтажа, характеристики имеющегося грузоподъемного оборудования, ограничения на площади под монтаж и число рабочих, климатические условия. Различают следующие три основных метода монтажа.

Последовательный монтаж мелкими сборочными единицами. При этом на основании машины последовательно наращиваются стыкуемые сборочные единицы без существенного предварительного укрупнения, т.е. почти в том виде, в котором они поступают к месту монтажа. Предварительной сборке на нулевой отметке подвергаются только небольшие агрегаты и механизмы машины. Важным преимуществом монтажа мелкими сборочными единицами является возможность обойтись достаточно простыми подъемными и транспортирующими средствами небольшой грузоподъемности: монтажными мачтами, самоходными кранами, автопогрузчиками, так как каждая устанавливаемая сборочная единица имеет сравнительно небольшую массу и габаритные размеры. Основной объем сборочных работ проводится непосредственно на монтируемом объекте, что исключает необходимость в больших монтажных площадках.

Недостатками рассматриваемого метода являются большая длительность монтажа и нередко снижение его качества. Длительность монтажа возрастает из-за необходимости последовательного выполнения работ, без совмещения их во времени. Кроме того, большая часть сборочных работ при монтаже многих машин выполняется на высоте, в стесненных условиях, существенно снижающих производительность труда. По этой же причине трудно обеспечить высокое качество сборки, особенно сварки и клепки. Определенные сложности возникают при контроле качества работы. Поэтому последовательный монтаж мелкими сборочными единицами применяется вынужденно, при отсутствии подъемного оборудования большой грузоподъемности или ограниченных размерах монтажной площадки.

Последовательный монтаж укрупненными блоками предполагает сборку на нулевой отметке достаточно крупных частей машины с последующей установкой в проектное положение. Укрупнение и установку каждого блока производят последовательно. На монтажной площадке требуется место только для одного укрупненного блока, что позволяет ограничиться небольшими ее размерами. Основной объем сборочных работ при монтаже машины выполняется на нулевой отметке. Поэтому рассматриваемый метод обеспечивает по сравнению с предыдущим лучшее качество монтажа и более высокую производительность, хотя требуется дополнительная площадь для укрупнения блоков.

Параллельный монтаж укрупненными блоками характеризуется наиболее высокой производительностью и благоприятными условиями для обеспечения высокого качества монтажа. При этом монтажные блоки укрупняются на нулевой отметке одновременно (параллельно) в разных зонах монтажной площадки. Недостатками метода являются необходимость в большой площади для монтажа, одновременная потребность в значительном количестве технологического оборудования и рабочей силы. Параллельный монтаж укрупненными блоками особенно эффективен и широко применяется при наличии большого фронта работ, когда монтируются несколько однотипных машин. В этих условиях имеется возможность специализации звеньев слесарей-монтажников по сборке отдельных укрупненных узлов, т.е. дополнительного повышения производительности и качества работ.

Степень крупности блоков заводского изготовления лимитируется транспортными габаритами, грузоподъемностью транспортных средств и природными условиями, в которых осуществляется перевозка оборудования к месту эксплуатации. Широко практикуется промежуточное укрупнение блоков на монтажных базах предприятий нефтегазовой отрасли.

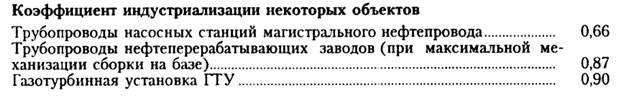

Индустриализация монтажа оборудования получила повсеместное признание и поддержку на предприятиях нефтегазовой отрасли. Блочные методы строительства применяют на всех новых и реконструируемых объектах нефтяных и газовых месторождений.

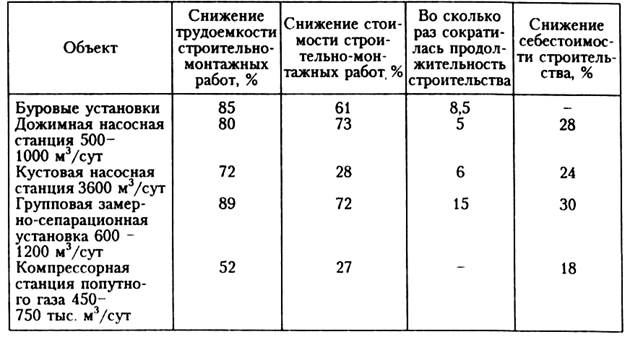

На базе новой организации строительно-монтажных работ удалось перейти к комплексному обустройству всего нефтяного или газового месторождения, что значительно ускоряет ввод месторождения в эксплуатацию с почти одновременным освоением всего технологического цикла, в частности, сбора и переработки попутного газа, и снижает стоимость строительства (табл. 2.3).

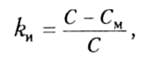

Индустриального конструкции оборудования можно оценить коэффициентом индустриализации

где С - сметная стоимость объекта; См - стоимость монтажа объекта на строительной площадке.

Максимальный эффект индустриализации дает изготовление объекта целиком в одном блоке. В Западной Сибири налажен серийный выпуск блок-комплектных кустовых насосных станций и электростанций на стальных понтонах-основаниях.

Изготовленные на заводе станции после транспортировки буксиром по воде на любое расстояние вытаскивают на сушу и волоком перемещают к месту эксплуатации. Установка на суше очень выгодна, так как исключает трудоемкие работы по защите объекта от ледохода и вмерзания, неизбежных при установке станции на воде, упрощает конструкцию трубопроводов.

Коробчатая конструкция понтона обеспечивает жесткость ее основания и хорошую вибрационную характеристику. При транспортировке по суше качество монтажа оборудования не нарушается. Насосную станцию с оборудованием мощностью до 400 кВт, частотой вращения ротора 3000 об/мин устанавливают прямо на грунт; балластировка коробки понтона не требуется. Давление основания на грунт всего 0,01-0,015 МПа, поэтому можно ограничиться только выравниванием площадки и подсыпкой в небольшом объеме.

Таблица 2.3

Экономическая эффективность крупноблочного изготовления оборудования

Способы монтажа зависят от особенностей конструкции монтируемого объекта и условий монтажа: в проектном положении или вне проектного положения. При монтаже в проектном положении объект сразу же после завершения сборочных и регулировочных работ оказывается в рабочем состоянии. Монтаж вне проектного положения ведется на отметке или в положении объекта, удобном для выполнения сборочных работ, например, монтаж вертикальных мачт и башен в горизонтальном положении. Завершающей операцией является установка смонтированного объекта в проектное положение: например, подъем вышки в вертикальное положение и т.п.

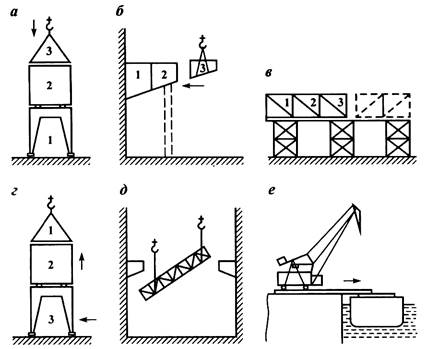

Применяются следующие способы монтажа (рис. 2.9) объекта в проектном положении: надстройка, навесной монтаж и монтаж на вспомогательной эстакаде.

Надстройка (рис. 2.9, а) заключается в последовательном наращивании объекта по высоте, начиная с основания, укрупненными блоками или мелкими сборочными единицами. Способ надстройки применяется для многоярусных вертикальных конструкций. Грузоподъемность монтажного оборудования определяется массой наиболее тяжелого сборочного элемента. Поэтому при монтаже мелкими сборочными единицами практически всегда можно обойтись подъемными средствами небольшой грузоподъемности, что является важным преимуществом рассматриваемого метода. Естественная последовательность сборки облегчает контроль ее качества. Недостатками способа надстройки являются потребность в грузоподъемном оборудовании с большой высотой подъема и некоторое снижение производительности, неизбежное при выполнении сборочных работ на высоте.

Навесной и полунавесной монтаж (рис. 2.9, б) чаще выполняется предварительно укрупненными блоками.

Рис. 2.9. Способы монтажа

Монтаж на вспомогательных эстакадах (рис. 2.9, в) проводится на клетях из шпал или разборных эстакадах с высотой, соответствующей проектному положению монтируемого объекта. Этот способ монтажа применяется для конструкций пролетного типа. Достоинствами монтажа на вспомогательных эстакадах являются сравнительно небольшая грузоподъемность монтажного оборудования, наличие широкого фронта работ (можно одновременно собирать или устанавливать несколько блоков), возможность достижения хорошего качества монтажа, освобождение наземных коммуникаций и площадей в зоне монтажа. Существенным недостатком, ограничивающим применение этого способа, является удорожание и увеличение продолжительности монтажа посредством изготовления сложных и материалоемких вспомогательных эстакад.

Способ подстройки заключается в постепенном подъеме монтируемого объекта в проектное положение путем последовательного наращивания снизу, как это показано на рис. 2.9, г. Этот способ применяется для монтажа тех же объектов, что и способ надстройки, в частности, если недостаточна высота подъема имеющихся грузоподъемных средств. Монтаж способом подстройки предполагает предварительное укрупнение монтируемых блоков. Для монтажа ряда объектов он весьма эффективен, так как все работы по стыковке блоков выполняются на небольшой высоте. Основным недостатком способа является потребность в подъемных устройствах большой грузоподъемности, близкой к силе тяжести всего объекта в целом.

Способ монтажа с последующим подъемом объекта в проектное положение отличается от предыдущих полной сборкой монтируемого объекта на нулевой отметке. Подъем его в проектное положение по существу является заключительной технологической операцией монтажа. Вертикальные конструкции монтируются в горизонтальном положении. Применяют два основных способа подъема смонтированной конструкции. Конструкции, работающие в горизонтальном положении (мостовые краны, консоли), поднимают в проектное положение также горизонтально (рис. 2.9, Э) или с небольшим наклоном (в стесненных условиях). Вертикальные конструкции поднимают поворотом относительно нижней опоры.

К достоинствам рассматриваемого способа относятся высокая производительность и качество монтажа, так как основные работы выполняются на небольшой высоте широким фронтом, улучшение условий труда и техники безопасности, возможность совмещать монтажные работы со строительными (устройство фундаментов стационарных установок, опорных конструкций для мостовых кранов и т.п.), отсутствие необходимости в сооружении сложных вспомогательных эстакад, уменьшение объема такелажных работ. Недостатки способа: необходимость в монтажных средствах большой грузоподъемности и высоты подъема, низкий коэффициент их использования, большие размеры монтажной площадки, сложность технологии подъема на большую высоту конструкций значительной массы и размеров.

При монтаже с последующей надвижкой (рис. 2.9, е) сборка объекта выполняется на проектной отметке, но в стороне от места его использования. Для установки смонтированного объекта на рабочее место достаточно его горизонтального перемещения. Поэтому отпадает необходимость в монтажных средствах большой грузоподъемности. Однако в ряде случаев монтаж приходится выполнять на значительной высоте.

ПУСК ОБОРУДОВАНИЯ

В ЭКСПЛУАТАЦИЮ.

РАЗДЕЛ 1. ОСНОВЫ ЭКСПЛУАТАЦИИ ПРОМЫШЛЕННОГО ОБОРУДОВАНИЯ

Тема 1.1 Понятия определения в эксплуатации промышленного оборудования

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

Согласно ГОСТ 25866 эксплуатация - стадия жизненного цикла изделия, на которой реализуется, поддерживается и восстанавливается его качество. При этом под изделием понимается любой вид техники. Процесс эксплуатации включает в общем случае использование изделия по назначению, транспортирование, хранение, техническое обслуживание и ремонт.

Эксплуатация подразделяется на две составляющие: использование машин по назначению и техническую эксплуатацию.

Использование по назначению - это применение продукции (машины) для целей, предусмотренных техническими условиями и инструкциями, утвержденными поставщиком.

Техническая эксплуатация включает транспортирование, хранение, техническое обслуживание и ремонт машины.

Приведем некоторые термины, которые используются в нормативно-технической документации по эксплуатации техники.

Средства эксплуатации - здания, сооружения, технические устройства, в том числе инструмент, запасные части и эксплуатационные материалы, необходимые для эксплуатации машины.

Система эксплуатации - совокупность машин, средств эксплуатации, исполнителей и документации, устанавливающей правила и порядок их взаимодействия, необходимая и достаточная для выполнения поставленных задач.

Условия эксплуатации - совокупность факторов, действующих на машину при ее эксплуатации.

Предпродажная подготовка - целенаправленная деятельность юридических и (или) физических лиц, выполняющих перечень обусловленных работ, обеспечивающих соответствие машины установленным требованиям и передачу ее покупателю в исправном (комплектном) состоянии.

Ввод в эксплуатацию - событие, фиксирующее готовность машины к использованию по назначению и документально оформленное в установленном порядке. Для специальных видов техники к вводу в эксплуатацию также относят подготовительные работы, контроль, приемку и закрепление машины за эксплуатирующим подразделением.

Начало эксплуатации - момент ввода машины в эксплуатацию.

Ожидание использования по назначению - нахождение машины в состоянии готовности к использованию по назначению, предусмотренное в нормативно-технической документации.

Хранение при эксплуатации (хранение) - содержание неиспользуемой по назначению машины в заданном состоянии в отведенном для ее размещения месте с обеспечением сохранности в течение заданного срока.

Транспортирование при эксплуатации (транспортирование) - перемещение машины в заданном состоянии с применением при необходимости транспортных и грузоподъемных средств, начинающееся с погрузки и кончающееся разгрузкой на месте назначения.

Ремонт - это комплекс операций по восстановлению исправного или работоспособного состояния объекта, а также восстановлению ресурса объекта или его составных частей.

Техническое обслуживание - это комплекс операций, или операция, по поддержанию работоспособного или исправного состояния объекта при использовании по назначению, ожидании, хранении и транспортировании. .

Технологическое обслуживание - комплекс операций по подготовке машины к использованию по назначению, хранению, транспортированию и приведению ее в исходное состояние после этих процессов, не связанных с поддержанием надежности изделия.

Нормальная эксплуатация - эксплуатация машины в соответствии с действующей нормативно-технической документацией.

Подконтрольная эксплуатация - эксплуатация с целью получения дополнительной информации.

Лидерная эксплуатация - нормальная эксплуатация заданного числа машин, выделенных для более интенсивного расходования ресурса по сравнению с остальным парком.

Реальная эксплуатация - эксплуатация в сложившихся в эксплуатирующей организации условиях.

Снятие с эксплуатации - событие, фиксирующее невозможность или нецелесообразность дальнейшего использования по назначению или ремонта машины и документально оформленное в установленном порядке.

Конец эксплуатации - момент снятия с эксплуатации.

Технический сервис - целенаправленная деятельность юридических и физических лиц, не являющихся потребителями машин, по обеспечению эффективной и безопасной их эксплуатации. Это означает, что некая коммерческая структура, обладающая статусом физического или юридического лица и не являющаяся потребителем (владельцем) техники, может на основании договора самостоятельно или совместно с ним проводить за определенную плату предпродажную подготовку, транспортирование, хранение, техническое обслуживание и ремонт этой техники.

Фирменный метод технического обслуживания (фирменное обслуживание) - выполнение технического обслуживания пред- приятием-изготовителем.

Фирменный метод ремонта (фирменный ремонт) - выполнение ремонта предприятием-изготовителем.

Так как эксплуатация машин имеет своей целью реализацию, поддержание и восстановление качества, рассмотрим основные понятия качества и его взаимосвязь с эксплуатацией техники.

Качество - совокупность свойств и характеристик продукции или услуги, которые придают им способность удовлетворять обусловленные или предполагаемые потребности потребителя в соответствии с назначением.

Свойство - объективная особенность продукции или услуги, которая закладывается при ее создании (выполнении) или проявляется в процессе эксплуатации.

Показатели качества - количественная характеристика одного или нескольких свойств, определяющих качество.

Технико-экономическое понятие качества продукции или услуги охватывает только те ее свойства, которые связаны с возможностью удовлетворения определенных общественных или личных потребностей потребителя в соответствии с назначением.

Любая продукция имеет множество различных свойств, которые могут проявляться при ее создании, эксплуатации или потреблении. Причем термин «эксплуатация» применяется к такой продукции, которая в процессе использования расходует свой ресурс, а термин «потребление» - к продукции, которая при ее использовании по назначению расходуется сама. Условно свойства продукции можно подразделить на простые и сложные. Например, сложное свойство «надежность» определяется такими относительно простыми свойствами, как безотказность, долговечность, ремонтопригодность, сохраняемость и др.

Показатели качества количественно характеризуют пригодность продукции или услуги удовлетворять определенные потребности. Номенклатура показателей качества зависит от назначения продукции или услуги и для продукции или услуги многоцелевого назначения может быть очень разнообразной.

На рис. 1.1 приведена классификация показателей качества машин различного назначения.

Классификация по характеризуемым свойствам включает комплекс эксплуатационных свойств машины, определяемых ее назначением. Машины разного назначения имеют различные комплексы эксплуатационных свойств. В каждом конкретном случае специалист, анализирующий эксплуатационные свойства машины, формирует требуемый комплекс, используя методологию системного анализа. Рассмотрим некоторые из этих свойств.

Назначение машины - сложное свойство, включающее ряд свойств, характеризующих пригодность машины удовлетворять определенные потребности. Номенклатура этих свойств достаточно хорошо известна специалистам.

Безопасность машины - свойство, обеспечивающее устранение или сведение к минимуму последствий аварийных ситуаций при транспортировании, осуществлении рабочих процессов и техническом воздействии на машину.

Эргономичность - свойство, определяющее удобство и легкость управления машиной и влияющее на общее состояние и работоспособность машиниста-оператора. Эргономичность является сложным свойством и включает физиологические, психологические, антропометрические и гигиенические свойства.

Физиологические свойства характеризуют соответствие машины силовым, скоростным и энергетическим, зрительным и слуховым возможностям машиниста-оператора или водителя.

Перегрузка снижает производительность труда человека, повышает число ошибок в процессе работы и предрасположенность к заболеваниям. Например, при увеличении часовых энергозатрат машиниста дорожной машины с 420 до 2100 кДж/ч примерно в четыре раза снижается его производительность и в восемь раз увеличивается относительное число ошибок, производимых им.

Согласно единым требованиям к безопасности и эргономичности конструкции дорожных машин усилия на их рычагах не должны превышать 60 Н, на педалях - 120 Н, рулевом колесе - 115 Н.

Психологические свойства характеризуют соответствие рабочего места имеющимся и вновь формируемым навыкам человека, а также возможность восприятия и переработки им информации. При этом оценка рабочего места производится по трем основным направлениям: размещение оператора; элементы, обеспечивающие получение необходимой для работы информации (сенсорное поле); органы управления (моторное поле).

Рис. 1.1. Классификация показателей качества машин

Возможность восприятия информации оценивается обзорностью фронта работы машины. При этом различают показатели обзорности в горизонтальной и вертикальной плоскостях.

Антропометрические свойства характеризуют соответствие органов управления, формы и размеров рабочего места размерам и форме тела человека. Экспериментальные исследования показывают, что, например, работоспособность машиниста не менее чем на 15 % зависит от расположения органов управления.

Гигиенические свойства характеризуют уровни шума, вибрации, освещенности, температуры, влажности, запыленности, токсичности, т.е. уровни вредных факторов, воздействующих на организм человека.

Работающие машины являются источниками аэродинамического и структурного шумов. Аэродинамический шум создается системой газораспределения и охлаждения (вентилятором) двигателя, структурный шум возникает в результате колебаний рамы, трансмиссии и облицовки.

Вибрация, вызывающая механические колебания тела человека, может привести к снижению его работоспособности и некоторым изменениям в организме, влияющим на здоровье.

На работоспособность машиниста влияет также микроклимат в производственном помещении, т.е. температура, влажность, скорость движения воздуха, вредные примеси, запыленность. Допустимые значения этих величин должны быть регламентированы.

Экологичность - свойство, характеризующее уровень воздействия машины при ее эксплуатации на окружающую среду.

К экологическим показателям относятся создаваемый внешний шум, содержание оксида углерода и углеводородов в отработанных газах машин с бензиновыми двигателями, дымность отработавших газов и выбросы вредных веществ дизельных машин, уровень создаваемых радиопомех. При выборе и определении этих показателей необходимо учитывать требования по охране окружающей среды.

Техническая эстетичность - свойство, характеризующее сочетание технических и художественных решений в конструкции машины с целью удовлетворения психологических и эстетических потребностей человека.

Эстетические показатели отображают информационную выразительность, рациональность формы, целостность композиции, совершенство производственного исполнения. В настоящее время это наименее изученное эксплуатационное свойство, поскольку находится на стыке науки и искусства. Предполагается, что влияние эстетичности на эффективность работы машины осуществляется через повышение продуктивности работы машиниста- оператора, а также через повышение конкурентоспособности самой машины.

Основными элементами технической эстетичности являются стилевое соответствие (соответствие моде); функционально конструктивная приспособленность; организация объемно-пространственной структуры; чистота выполнения сочленений, скруглений, сопрягающихся поверхностей, фирменных знаков и указателей; цветовой колорит; качество покрытий и отделки поверхностей, а также симметричность, ритм, контрастность, пропорциональность и композиция. Например, рациональной считают окраску, уменьшающую утомление глаз и сокращающую время их адаптации, а также исключающую появление отблесков солнечных лучей.

Универсальность - свойство, характеризующее возможность использования машины с различными сменными рабочими элементами.

Универсальность позволяет использовать машину всесезонно на различных основных и вспомогательных работах, тем самым увеличивая коэффициент ее использования в течение года, и определяется временем замены и количеством сменных рабочих элементов. При этом предпочтительно наличие в машине автоматизированных сцепных устройств, позволяющих заменять рабочие элементы без выхода оператора из кабины.

Информативность - свойство, характеризующее возможность получения оператором информации о состоянии, режимах работы машины и предаварийных ситуациях непосредственно в кабине машины.

Определяется это свойство наличием в машине средств встроенной диагностики с выводом информации на бортовые приборы, а также бортовых компьютеров, способных фиксировать информацию, управлять машиной в рабочем режиме и выдавать информацию на дисплей и в виде распечаток для проведения финансовых расчетов с оператором.

Классификация по методам определения показателей качества машин включает в себя различные аналитические и экспериментальные методы определения численных значений этих показателей.

Измерительный метод основывается на использовании различных технических средств и служит для определения единиц физических или химических величин, характеризующих качество, например массы машины, скорости движения, концентрации вредных веществ, размеров кабины, усилий на рычагах.

Регистрационный метод основывается на наблюдениях и подсчете числа определяемых событий, предметов или затрат, например, отказов изделий при испытаниях и эксплуатации.

Расчетный метод базируется на использовании существующих теоретических и (или) эмпирических зависимостей между различными показателями качества и применяется для определения тех показателей, измерение которых другими методами приводит к значительным затратам средств или опасно для здоровья и жизни испытателей.

Органолептический метод основывается на восприятии информации органами чувств человека и анализе полученных ощущений на основе имеющегося опыта. При этом возможно использование технических средств, повышающих восприимчивость и разрешающую способность органов чувств человека, например, лупы, микроскопа и др. Используется для определения качества лакокрасочных покрытий, наличия устройств, перечисленных в паспорте машины, работоспособности приборов и средств фиксации дверей, кабины и капотов, регулируемости кресел оператора и т.д.

Экспертный метод основывается на решениях, принимаемых экспертами в результате анализа, проводимого по определенной методике. Используется, например, при оценке показателей технической эстетичности или коэффициентов весомости различных показателей качества (т.е. количественной характеристики значимости данного показателя качества относительно других показателей).

Социологический метод базируется на анализе мнений фактических или возможных покупателей машин и осуществляется посредством устного опроса, распространения анкет-вопросников, а также путем проведения конференций, совещаний, выставок. Наиболее часто применяется при оценке качества услуг.

Классификация по числу характеризуемых свойств подразделяет показатели качества на единичные, характеризующие одно свойство (например, подачу насоса);

- комплексные, определяющие несколько свойств (например, показатель мощности насоса, характеризующий ряд свойств);

- групповые, относящиеся к определенной группе свойств (например, к эргономическим);

- обобщенные, т.е. групповые показатели с коэффициентами весомости, выбранные для оценки конкретной машины, и интегральные, являющиеся отношением суммарного полезного эффекта от эксплуатации машины к суммарным затратам на ее создание и эксплуатацию.

Классификация по способу выражения включает выражение показателей качества в единицах физических величин, т.е. Н, м/с, кВт и др. (например, показателей назначения); в баллах (например, при оценке показателей технической эстетичности); безразмерными коэффициентами (при оценке показателей надежности) и стоимостными единицами (при оценке экономических показателей).

В соответствии с классификацией по стадии применения на разных этапах жизненного цикла машины доминируют различные показатели качества. На этапе выдачи технического задания в результате прогнозной оценки получают прогнозируемые показатели. На этапе проектирования главными являются показатели унификации и патентоспособности. При производстве машины наиболее важен показатель технологичности, а в процессе эксплуатации - показатели назначения, безопасности, надежности, эргономичности, экологичности, технической эстетичности, экономичности.

Базовыми являются значения показателей, принятые за основу при сравнительной оценке качества. Это могут быть значения показателей лучших зарубежных и отечественных образцов, о качестве которых имеются достоверные данные, а также значения показателей качества в некоторый предыдущий период времени или планируемые значения показателей перспективных образцов, найденные экспериментально или теоретическими методами. Возможно в качестве базовых применение показателей, заданных в государственных стандартах, отраслевых стандартах, технических условиях и других нормативных документах.

Отношение значения показателя качества оцениваемой продукции к базовому является относительным показателем качества и выражается в безразмерных коэффициентах или процентах.

На основе анализа показателей качества разрабатываются системы управления качеством. В настоящее время в России управление качеством продукции машин и услуг базируется на серии международных стандартов ИСО 9000 «Управление качеством продукции» и на разрабатываемых на их основе отечественных стандартах.

Управление качеством - это методы и деятельность оперативного характера, используемые для удовлетворения требований к качеству.

Система качества - совокупность организационной структуры, ответственности, процедур, процессов и ресурсов, обеспечивающая осуществление общего руководства качеством.

Обеспечение качества - совокупность планируемых и систематически проводимых мероприятий, необходимых для создания уверенности в том, что продукция (машина) или услуга удовлетворяет определенные требования к качеству.

Программа качества - документ, регламентирующий конкретные меры в области качества, распределение ресурсов и последовательность действий, относящихся к конкретной продукции (машине), услуге, контракту или проекту.

На современном этапе развития РФ, когда вопросы качества продукции вводятся в ранг государственной политики, разработка систем управления качеством эксплуатации машин является крайне актуальной.

Дата: 2019-04-23, просмотров: 345.