Одностадийное приготовление резиновых смесей в закрытых резиносмесителях. Оборудование, технология и организация процесса; факторы, влияющие на качество приготовления резиновых смесей и производительность резиносмесителя.

В настоящее время довольно широко применяют роторные закрытые смесители периодического действия, имеющие большую производительность и обеспечивающие получение смесей высокого качества благодаря механизации и автоматизации процесса. Роторные смесители безопасны в работе, кроме того, при их использовании становится возможным создание хороших санитарно-гигиенических условий труда.

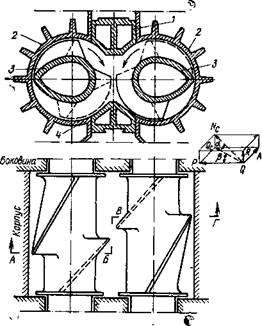

Наибольшее распространение в резиновой промышленности имеют смесители (рис.4) с роторами овальной формы (типа «Бенбери»), так как они обеспечивают высокое качество резиновых смесей при меньшей продолжительности их обработки. Материалы в камеру смесителя загружают через воронку, расположенную вверху, а полученные смеси выгружают через нижнее отверстие (скользящую дверцу или шарнирный затвор)[11].

Материал обрабатывают внутри рабочей камеры двумя вращающимися навстречу друг другу роторами. Рабочая камера состоит из двух неполных цилиндров (корпусов), соединенных в одно целое двумя боковинами. В боковинах установлены четыре опорных подшипника для двух роторов, оси которых строго параллельны. Каждый ротор имеет по два гребня винтообразной формы, один из которых более длинный с углом наклона 30°; короткий винтообразный гребень имеет угол наклона 45°. Винтовые линии

По АБВГ

Рис. 4. Камера резиносмесителя с овальными роторами:

1 — верхний затвор; 2 — корпус рабочей камеры; 3 — роторы; 4 — гребень нижней разгрузочной дверцы [11] .

расположены так, чтобы осевые силы, возникающие в гребнях, были направлены к середине камеры [11, 20-23].Диаметры роторов по гребням на 3 мм меньше диаметра цилиндрической камеры; зазор δ между гребнем и стенкой камеры равен 1,5 мм. При износе гребней и стенок камеры зазор увеличивается, что снижает эффективность работы оборудования. Не рекомендуется допускать увеличения зазора свыше 6 мм; зазор между гребнями роторов 3 мм. Роторы имеют фрикцию; 1:1,18. Материалы обрабатывают в четырех зазорах между гребнями роторов и неподвижными стенками камеры. Благодаря винтообразной форме гребней создается внешнее давление на обрабатываемый материал, направленное по нормали к его поверхности. Эту нормально направленную силу Nc можно разложить на три составляющие: радиальную R, оказывающую давление на корпус через материал, окружную Р и осевую А. Окружное усилие, деформируя материал, способствует его ламинарному истечению через зазоры, а осевое усилие вызывает местные турбулентные завихрения (перемещение материала к центру камеры), что способствует лучшему диспергированию компонентов.

При заполнении объема рабочей камеры на 53—65% гребни роторов несут избыточный материал, не прошедший через зазоры, к верхней части камеры и к верхнему затвору резиносмесителя. Здесь потоки встречаются, при этом создается давление, за счет которого верхний затвор (при недостаточном пневматическом давлении) поднимается, и материал входит в загрузочное окно, выбывая из общего процесса смешения. Чтобы избежать такого нежелательного явления, необходимо следить за пневматическим давлением на верхний затвор. Встречные потоки и пневматическое давление на верхний затвор в этой зоне обеспечивают эффективное перемешивание. Движением гребней в центральной части камеры материал перемещается вниз и в зазорах между гребнями роторов подвергается дополнительной обработке. Осевые силы от гребней создают местные турбулентные завихрения. При дальнейшем перемещении материал встречает неподвижный гребень 4 скользящей дверцы, расположенный параллельно осям роторов и имеющий контуры цилиндрической поверхности камеры. Этот гребень разделяет общий поток на два, каждый из которых направлен в соответствующий корпус камеры. В этой зоне в материале развиваются сдвиговые явления, усиливающиеся при наличии фрикции у роторов.

Таким образом, деформация каучука и резиновой смеси и соответственно смешение происходят во всем объеме материала и во всех частях камеры.

Проходные сечения в камере смесителя изменяются от 1,5— 4 мм между стенкой камеры и площадкой гребня лопасти до 240 мм между валками роторов. При этом для смесителя с объемом камеры 250 л при частоте вращения роторов 40 об/мин окружные скорости отдельных точек лопасти составляют 1,2 и 0,66 м/с, что обусловливает изменение скорости сдвига в весьма больших пределах и следовательно различную интенсивность диспергирования ингредиентов в различных частях смесителя.

В основном процесс диспергирования происходит в зазоре между гребнем ротора и стенками камеры, где наблюдается наибольшая скорость сдвига.

Производительность резиносмесителя П характеризуется его конструктивными и энергетическими параметрами и определяется по уравнению

(1)[11]

(1)[11]

где b — коэффициент пропорциональности, равный 2,062-10-2;

q — удельный расход энергии, зависящий от свойств перерабатываемых материалов и конструкции смесителя;

τ— среднее сдвиговое напряжение, развивающееся в приграничном к стенке камеры слое смеси в процессе ее изготовления;

п — частота вращения ротора;

V — полный объем камеры смесителя;

λ — безразмерный коэффициент, характеризующий степень совершенства конструкции смесительного механизма и степень заполнения камеры, равен 0,2—0,6.

Для того чтобы увеличить производительность резиносмесителей, необходимо повысить частоту вращения роторов, увеличить объемы камеры смесителя, уменьшить продолжительность подготовительных операций при смешении, а также усовершенствовать конструкцию смесителя [11] .

Конструкция вальцев с групповым приводом. Техническая характеристика агрегата из 3-х машин.

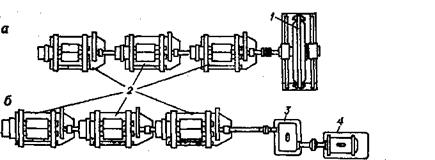

Рис. 5. Вальцы с групповым электроприводом (вид сверху) от тихоходного синхронного электродвигателя (а) и от быстроходного асинхронного электро двигателя через редуктор (б):

1 — тихоходный синхронный электродвигатель; 2 — вальцы; 3 — редуктор; 4 — быстроходный асинхронный электродвигатель [21].

Для вальцев с групповым приводом в качестве электродвигателей могут быть использованы синхронный (рис. 5, а) или асинхронный (рис.5,б) электродвигатели. Некоторые характеристики электродвигателей, используемых для группового привода резиноперерабатывающих вальцев приведены ниже:

Количество вальцев 2 2—3 4 3—4

Мощность электродвигателя, кВт 217 276 376 372

Частота вращения, об/мин 150 94 94 150

|

|

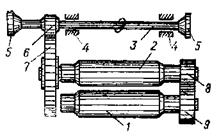

Рис. 6. Кинематическая схема при вода одной секции вальцев:

1 — передний валок; 2—задний валок; 3 — трансмиссионный вал; 4 — подшипники трансмиссионного вала; 5— соединительные муфты; .6, 7 — малая и большая приводные шестерни; 8, 9 — передаточые шестерни [21].

При групповом приводе крутящий момент от электродвигателя передается по схеме рис. 1, б через редуктор, а по схеме рис.5, а — без редуктора через жесткую муфту 5 (рис. 6) на участок трансмиссионного вала, расположенного непосредственно под вальцами.

На рис. 6 изображена секция кинематической схемы привода одних вальцев от группового привода (см. рис. 5). Здесь передача крутящего момента осуществляется от трансмиссионного вала 3 к переднему и заднему валкам через ряд зубчатых передач. На трансмиссионный вал 3 насажена малая приводная шестерня 6, которая находится в зацеплении с большой приводной шестерней 7, сидящей на шейке заднего валка 2 вальцев. Далее крутящий момент от заднего валка передается на передний валок через фрикционные шестерни 8 и 9. Шестерни 8 и 9 насажены на шпонках соответственно на шейки заднего и переднего валков. По условиям работы вальцев эти шестерни должны допускать изменение межцентрового расстояния при изменении зазора между рабочими валками. С этой целью передаточные (фрикционные) прямозубые шестерни 8 и 9 имеют эвольвентное зубчатое зацепление с увеличенной высотой зубьев. Эвольвентное зубчатое зацепление допускает нормальную работу шестерен при изменении межцентрового расстояния. Изменение величины фрикции вальцев может быть достигнуто изменением количества зубьев фрикционных шестерен.

Вальцы могут быть сконструированы с левым и с правым расположением привода в зависимости от того, с какой стороны по отношению к рабочему месту у переднего валка расположена большая приводная шестерня 7 (рис. 6). Если она расположена с правой стороны от рабочего места, то вальцы имеют правый привод, если с левой стороны, — левый привод [11, 20-23]. Бывают случаи, когда при групповом приводе (при ремонте) необходимо средние вальцы отключить от привода; тогда малую приводную шестерню 6 выводят из зацепления с шестерней 7. Для уменьшения износа все шестерни (передаточные и приводные) вальцев изготавливаются, как правило, из качественной углеродистой стали [21].

Дата: 2019-04-23, просмотров: 353.