Неравномерный износ протектора (пятнами).

Предельный износ рисунка протектора меньше 2мм.

Разность в глубине рисунка протектора больше 3 мм.

Повреждение борта покрышки.

Утечка воздуха из камеры.

Неисправности:

Износ средней части протектора – большое давление.

Износ внутри в виде среза – не отрегулировано схождение.

Пятнообразный износ – не отрегулированы подшипники ступицы.

Износ по краям – малое давление.

Уход:

Ежедневно, перед выездом проверять затяжку гаек, крепление колеса и надежность замкового кольца.

Проверять перед выездом давление.

Тормозить плавно, без юза, не допуская повышенного износа протектора.

Не допускать попадания посторонних предметов между двухскатными колесами, во избежание повреждения резины покрышки.

Не допускать трений и ударов о бордюр.

Избегать попадания масла на резину.

Подвеска

Двухступенчатая, рессорно-пневматическая, зависимая.

Назначение:

Для эластичной связи кузова с мостами.

Воспринимает вертикальные, продольные и боковые усилия.

Ослабляет удары и гасит колебания при наезде троллейбуса на неровности дороги.

Содержит:

Передний мост Задний мост

1. Пневмоэлементы 2 4

2. Кран уровня пола 1 2

3. Рессоры 2 (х 7 листов) 2 (х 6 листов)

4. Амортизаторы 2 4

5. Ограничители 2 4

6. Подрамник – 1

ПНЕВМОЭЛЕМЕНТЫ – воспринимают вертикальные нагрузки, уменьшают толчки и удары, поддерживают уровень пола в горизонтальном положении на одном уровне независимо от нагрузки.

АМОРТИЗАТОРЫ – для гашения колебаний подвески.

ОГРАНИЧИТЕЛИ – для ограничения вертикального хода кузова.

РЕССОРЫ – служат основной связью кузова с мостами, воспринимают вертикальные и угловые нагрузки.

На переднем мосту рессоры средней частью крепятся к балке моста через стальную накладку стяжным болтом, а концами к основанию троллейбуса через кронштейны. Пневмоэлементы, амортизаторы нижней частью к балкам моста, верхней к основанию кузова.

На заднем мосту рессоры средней частью вместе с подрамником крепятся к балке моста стремянками, задним концом к кузову через кронштейн, передним через серьгу. Пневмоэлементы и амортизаторы нижней частью к подрамнику, верхней к основанию кузова.

Рессоры

Устройство:

Листовая полуэлептическая из стальных, закаленных листов кремневой стали разной длины, прямых или вогнутых, плотно прижатых друг к другу стяжными центральными болтами, а по краям – хомутами. Передняя – 7 прямых листов, задняя – 6 вогнутых листов.

Сдвиг листов предотвращается двумя хомутами, стянутыми болтом, проходящим через распорную втулку. Верхний лист коренной, поддерживающий его – подкоренной имеют одинаковую длину, остальные разную, постепенно уменьшающуюся длину.

Для уменьшения силы трения, концы их срезаны по трапеции, между листами заложена графитовая смазка. Сверху рессора покрыта битумным лаком.

Концы рессор крепятся к кузову: передние - через палец в проушине, задние – через резиновые подушки к кронштейнам. Средняя часть стремянными болтами к балке моста или подрамнику.

Неисправности:

1. Излом, просадка листов.

2. Обрыв креплений, разрыв подушек.

3. Излом центральных болтов и хомутов.

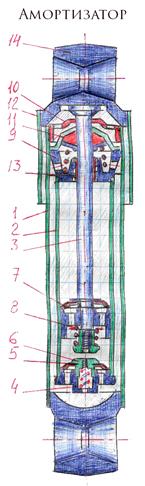

Амортизатор

Назначение: Для гашения колебаний подвески, возникающих при движении по неровной дороге.

Гидравлический телескопический двухстороннего действия.

Верхняя головка штока [3] через резиновую втулку с пальцем соединена с кронштейном кузова. Нижняя головка соединена с накладкой рессоры. Рабочий цилиндр – [2] заполнен амортизаторной жидкостью АЖ–12Т или «веретёнкой» объемом 850 мл.

| Устройство: В корпусе [1] установлен рабочий цилиндр [2], в котором перемещается шток с поршнем [3]. В поршне между корпусом и цилиндром установлены перепускные клапана [7]. В верхней части кожух и цилиндр закрыты резьбовыми крышками [9], [10]. Под крышками установлены сальники [11]. В отверстие крышки, по которой движется шток, вставлена бронзовая втулка [13] К нижней части корпуса и к штоку приварены головки [14] для крепления. Верхняя часть штока закрыта пылезащитным кожухом [12] 1. Корпус 2. Рабочий цилиндр 3. Шток с поршнем 4. Клапанная головка 5. Впускной клапан 6. Клапан сжатия 7. Перепускной клапан 8. Клапан отдачи 9. Крышка цилиндра 10. Гайка корпуса 11. Сальник 12. Кожух 13. Втулка 14. Ушко (головка) |

Принцип действия

Основан на создании сопротивления вследствие перемещения жидкости из одной плоскости в другую через отверстия с малым сечением, закрываемые клапанами.

При движении поршня вверх (отдача), жидкость над поршнем испытывает сжатие. Под давлением жидкости перепускной клапан [7] закрывается, а клапан отдачи [8] открывается. Жидкость через отверстия перетекает под поршень. Пружина клапана отдачи при этом создает сопротивление перетеканию жидкости. Одновременно впускной клапан [5] клапанной головки [4] открывается и жидкость из плоскости между корпусом и цилиндром свободно проходит в нижнюю часть цилиндра.

При движении поршня вниз жидкость под поршнем испытывает сжатие. Клапан отдачи [8] закрывается давлением пружины и жидкости, а перепускной [7] открывается. Жидкость под давлением перетекает через отверстия поршня вверх над поршнем. Одновременно часть жидкости вытесняется через отверстие клапана в полость между корпусом и цилиндром.

Неисправности:

Засорение клапанов

Нарушена герметичность

Износ поршня, колец

Обрыв креплений

Изгиб, обрыв штока

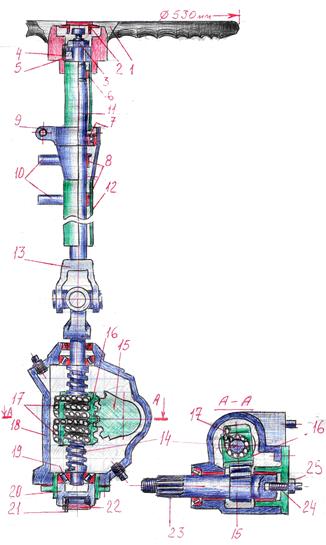

Рулевое управление

Назначение: Для управления и поддерживания направления движения троллейбуса.

Состоит из рулевого механизма и рулевого привода.

Рулевой механизм

Назначение: Для передачи увеличенного усилия от рулевого колеса к рулевому приводу.

| 1. Рулевое колесо 2. Кнопка звукового сигнала 3. Гайка 4. Шпонка 5. Провода гудка 6. Втулка 7. Подшипник 8. Контрящее кольцо 9. Кронштейн рулевой колонки 10. Контактное устройство 11. Рулевой вал 12. Труба 13. Карданный шарнир 14. Винт с канавчатой резьбой 15. Зубчатый сектор 16. Гайка-рейка 17. Шарики 102шт. 18. Картер 19. Подшипник конический 20. Регулировочная гайка 21. Штифт 22. Стопорная шайба 23. Вал сектора 24. Регулировочный винт 25. Контргайка. |

Устройство:

Рулевой вал [11] относительно корпуса колонки вращается в подшипнике [7].

На верхнем конусном наконечнике, рулевого вала с помощью шпонки [4], стопорной шайбы и гайки [3] крепится рулевое колесо [1] с кнопкой сигнала [2]. Провода [5] от кнопки проходят внутри вала. Концы их припаяны к контактным кольцам [8], по которым скользят угольные щетки.

Нижней частью рулевой вал через карданный шарнир [13] соединен с винтом с канавчатой резьбой [14]. Вал винта вращается в картере в двух подшипниках [19], которые регулируются регулировочной гайкой [20], со штифтом [21] и фиксируются стопорной шайбой [22].

На винте с помощью шариков [17] вращается гайка-рейка [16]. Гайка–рейка входит в зацепление с зубчатым сектором [15], выполненным заодно с валом [23]. Вал сектора вращается в картере [18] в трех игольчатых подшипниках. Сектор имеет коническую форму, что обеспечивает регулировку люфта между ним и гайкой-рейкой. Регулировочным винтом [24], установленным на вале и фиксирующимся контргайкой [25].

На конусный шлицевой наконечник вала сектора по меткам устанавливаются сошка, которая крепится гайкой и шплинтуется.

При правильной установке сошка отклоняется в каждую сторону на 38° (полный меньше 76°) это соответствует 5,5 оборотов рулевого колеса.

Кронштейн рулевой колонки [9] крепится в кабине к каркасу машины тягами. Картер крепится на основании кузова.

Последовательность движения:

Рулевое колесо → Рулевой вал → Винт с канавчатой резьбой → Гайка-рейка → Вал зубчатого сектора → Сошка.

Передаточное число j – 23.5

Заправка картера: Нигрол – 150 мл., уровень масла на 2-2,5 см ниже кромки заливного отверстия,

Рулевой привод

Служит для передачи усилия от руля на цапфы моста.

Состоит из:

1. Сошки, закрепленной на валу сектора

2. Передней и задней продольных рулевых тяг

3. Гидроусилителя с насосом и электрическим приводом

4. Маятникового и двуплечего рычагов

5. Двух поперечных рулевых тяг и рычагов, образующих рулевую трапецию

Работа:

При вращении руля, через рулевой механизм движение получает сошка и через переднюю продольную тягу передает его на 1-й шаровый шарнир гидроусилителя.

2-й шаровый шарнир гидроусилителя через маятниковый рычаг усиленное движение передает на заднюю продольную тягу и рулевую трапецию.

Двуплечий рычаг поворачивается на валу в кронштейне балки переднего моста на двух роликовых конических подшипниках. Подшипники регулируются корончатой пробкой, которая фиксируется пластиной, привинченной к кронштейну.

Левая поперечная тяга состоит из трубы, в которой собрано два шар. шарнира. Один для соединения с двуплечим рычагом, другой для соединения с правой поперечной тягой. Левая тяга имеет один левый наконечник, в котором собран шаровый шарнир для соединения с рычагом левой поворотной цапфы.

Правая поперечная тяга состоит из трубы с двумя наконечниками. В правом собран шаровый шарнир для соединения с рычагом цапфы, левый – кованный, для соединения с левой тягой.

ШАРОВЫЙ ШАРНИР служит для соединения всех элементов рулевого привода.

Состоит из:

1. Шарового пальца.

2. Сухарей.

3. Пружины.

4. Регулировочной пробки со шплинтом.

5. Пресс-масленки, через которую шарнир смазывается солидолом.

Наличие 2-х поперечных рулевых тяг обусловлено введением в конструкцию рулевого привода двуплечего рычага («Г»-образного), который служит для более равномерного распределения нагрузки на шаровые шарниры рулевой трапеции.

Люфт рулевого управления:

Замер:

колеса установить по ходу прямо

повернуть руль до начала поворота колес и отметить его положение

повернуть в другую сторону до начала поворота и отметить

угол между отметками не более 20°

Регулировка:

Проверить состояние, по необходимости отрегулировать шаровые шарниры.

Окончательный люфт регулируется на валу сектора регулировочным винтом рулевого механизма.

Регулировка шарового шарнира – пробка завинчивается до упора и отпускается на ¾ оборота.

Регулировка подшипников винта – удалением регулировочная прокладок и подтяжкой регулировочной гайки.

Регулировка зацепления реечной пары – перемещением вала сошки регулировочным винтом.

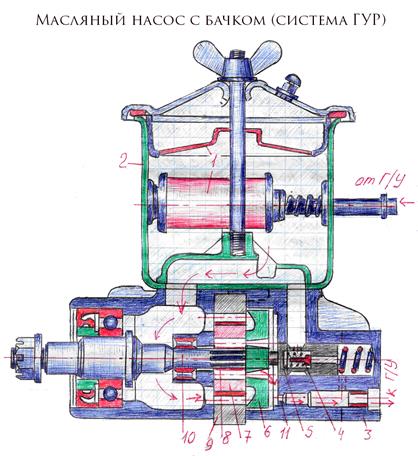

Насос гидроусилителя

Назначение: Нагнетает жидкость в распределитель гидроусилителя.

Лопастного типа.

Лопастного типа.

Привод от электродвигателя.

Соединён с ним эластичной муфтой.

Состоит: из двух основных частей: бачок и корпус.

1. Фильтр;

2. Бачок;

3. Крышка;

4. Предохранит. клапан;

5. Перепускной клапан

6. Диск

7. Лопасть;

8. Ротор;

9. Статор;

10. Вал ротора;

11. Калиброванное отверстие.

В бачке [2] находится два фильтра [1]. Один – для очистки масла при заливке. Другой – при поступлении из гидроусилителя. Заливные отверстия размещены на крышке бачка.

В корпусе на шаровых и игольчатых подшипниках вращается вал [10], на шлицах которого установлен ротор [8] с десятью пазами в которых свободно перемещаются лопасти [7].

Ротор вращается в статоре [9], имеющем овальное сечение. Перед статором и ротором установлен нагнет. Диск [6] с отверстиями. Перед диском расположено выпускное калиброванное отверстие [11] и перепускной клапан [5], в корпусе которого вмонтирован предохранительный клапан [4].

Принцип действия:

При вращении ротора лопасти, под действием центробежной силы, прижимаются к овальной поверхности статора и вытесняют масло из всасывающей полости через отверстия в диска в нагнетательную полость и калиброванное отверстие к распределителю гидроусилителя. если водитель поворачивает руль. Давление в нагнетательной полости всегда выше, чем за перепускным клапаном.

Когда водитель НЕ работает рулем, давление в нагнетательной полости значительно увеличивается, что перемещает перепускной клапан вправо, и масло идет по малому кругу сразу в бачок.

Предохранительный клапан перепускает жидкость в бачок, когда давление в насосе больше 70 атмосфер, то есть ограничивает давление в гидроусилителе.

Рабочее давление в гидроусилителе – 65 Атм; емкость заправки гидроусилителя – 3,5 литра (зимой веретенка, летом индустриальное И-20А). Уровень масла проверяется ежедневно.

Неисправности:

Засорение клапанов и фильтров.

Неисправен предохранительный клапан.

Вода, воздух в системе.

Износ, излом подшипников, лопастей.

Обрыв подводящих шлангов, эластичной муфты.

Низкий уровень масла.

Посторонний шум при работе.

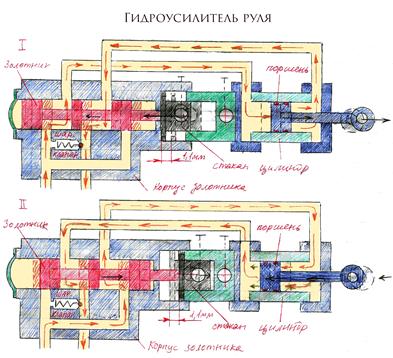

Гидроусилитель

Назначение: Для снижения величины физического усилия, прикладываемого водителем к рулевому колесу. Повышает безопасность движения.

Устройство: Состоит из силового цилиндра и распределителя.

В цилиндре находится поршень со штоком, который шарнирно крепится к корпусу троллейбуса. Цилиндр с двух сторон закрыт резьбовыми крышками с уплотнителями и манжетами. Крышки зафиксированы контргайками и имеют отверстия для соединения латунными маслопроводами с корпусом золотника.

Распределитель регулирует поток масла, поступающего из насоса в сил. цилиндр. Он состоит из золотникового устройства и корпуса шаровых шарниров.

Первый шаровый шарнир соединен с передней продольной тягой, расположен в подвижном стакане, который с помощью пробки и болта соединен с золотником.

Второй шаровый шарнир собран непосредственно в корпусе распределителя и соединен с маятниковым рычагом. В корпусе золотника имеются отверстия, которые с помощью маслопроводов сообщаются, соответственно своему назначению с нагнетательной и сливной полостями гидронасоса силового цилиндра.

Принцип действия:

При повороте руля сошка через переднюю продольную тягу и 1-й шаровый шарнир, перемещает золотник в ту или иную сторону от нейтрального положения. Масло из насоса через распределитель начинает поступать в соответствующую полость силового цилиндра. Одновременно масло из другой полости выдавливается поршнем через распределитель в бачок гидронасоса. Гидроусилитель перемещается относительно поршня и передает движение через 2-й шаровый шарнир на маятниковый рычаг, заднюю продольную тягу и далее, на рулевую трапецию.

Следящее действие:

После прекращения движения руля, золотник останавливается, а гидроусилитель под давлением масла перемещается на 1,1 мм. При этом отверстия в корпусе золотника перекрываются. Масло перестает поступать в силовой цилиндр, движение гидроусилителя прекращается. Давление масла по торцам золотника выравнивается. В гидронасосе открывается перепускной клапан, и масло движется по малому кругу.

Назначение шарового клапана гидроусилителя:

В корпусе золотника между нагнетательным и сливным отверстиями находится шаровый клапан для перепускания масла из одной полости сил.цилиндра в другую, минуя гидронасос в случае, если тот не работает.

Неисправности:

Низкий уровень масла.

Течь цилиндра.

Износ золотника, шаровых пальцев, сухарей, уплотнительных колец.

Повреждение штуцеров, маслопроводов, подводящих шлангов.

Изгиб штока.

ЗАДНИЙ МОСТ

Устройство:

1. Резьба для гайки крепления ступицы

2. Рукав

3. Фланец рукава

4. Суппорт балки (торец)

5. Чулок

6. Картер центрального редуктора

7. Картер ведущей шестерни

8. Крышка картера ведущей шестерни

9. Сапун (удаление излишнего давления)

10. Пробка заливного отверстия

11. Пробка сливного отверстия

Балка заднего моста сварена из двух стальных штампованных полутруб.

В центре балки имеется уширение, которое служит картером центрального редуктора. В картере имеются отверстия для заливки и слива масла, для установки сапуна.

Внутри балка полая, в ней проходят полуоси, соединяющие центральный редуктор с колесами.

К балке привариваются кронштейны для крепления элементов подвески и тормозных механизмов. По краям балки смонтированы колесные редукторы.

Трансмиссия

Включает в себя:

1. Вал ТЭД

2. Карданный вал

3. Центральный редуктор j=3,11

4. Полуоси

5. Колесные (бортовые) редукторы j=3,66

6. Колеса

Общий понижающий коэффициент трансмиссии j=3,11х3,66=11,4

Регулировка окружного люфта

Машина вывешена.

Повернуть любое колесо до начала движения другого.

Поставить метки на картере центрального редуктора и фланце карданного вала.

Это же колесо повернуть в другую сторону до начала движения другого.

Поставить вторую метку на фланце карданного вала напротив метки на картере центрального редуктора.

Замерить угол между метками.

Осевой люфт трансмиссии должен быть 40 - 45°.

Карданный вал

Назначение:

Для передачи вращающегося момента с вала ТЭД центральный редуктор под переменным углом не более 20°.

Так как ТЭД жестко закреплен на кузове, а ведущий мост связан с кузовом через рессоры (прогиб которых при движении троллейбуса постоянно меняется), соответственно меняется положение ведущего моста относительно ТЭД.

Так как ТЭД жестко закреплен на кузове, а ведущий мост связан с кузовом через рессоры (прогиб которых при движении троллейбуса постоянно меняется), соответственно меняется положение ведущего моста относительно ТЭД.

| 1. Вилка карданного шарнира 2. Труба 3. Скользящая труба 4. Шлицевой наконечник 5. Фланец – вилка 6. Крестовина 7. Игольчатый подшипник | 8. Защитный кожух 9. Сальник 10. Балансир.пластина 11. Крышка сальника 12. Пресс-масленка 13. Крышка подшипника 14. Стопорная планка |

Устройство:

Первая часть состоит из трубы [2] ,к одному концу которой приварена вилка карданного шарнира [1], к другому шлицевой наконечник [4]. На шлицевой наконечник надевается вторая часть, состоящая из скользящей трубы [3] с внутренними шлицами, к которой приварена вилка второго карданного шарнира [1]. Шлицевое соединение служит для изменения длины карданного вала при изменении нагрузки, смазывается через пресс-масленку [12], защищено от грязи сальником [9], резьбовой крышкой [11], резиновым защитным кожухом [8].

Карданный шарнир состоит из двух вилок [1], соединенных крестовиной [6], на лучи которой в проушины вилок установлены четыре игольчатых подшипника [7], закрепленных крышками [13], привинченных к вилкам двумя болтами. Головки болтов зашплинтованы стопорными планками [14] (или проволокой). Подшипники смазываются через пресс-масленку нигролом в центре крестовины.

После сварки карданный вал балансируется приваркой пластин [10], к трубе и установкой балансирующей пластины на крышке подшипников.

Неисправности:

Трещины, вмятины на трубах, вилках.

Износ шлицевого соединения (рабочий люфт ≤0,3мм., допустимый ≤1,2мм.).

Отсутствие смазки шлицевого соединения и подшипников.

Ослаблены или незашплинтованы болты крышек.

Излом, отсутствие подшипников.

Повреждение сальника, крышки, кожуха.

Ослаблены соединения во фланцах.

Нарушена балансировка.

Отсутствует предохранительная скоба (если предусмотрено конструкцией).

Центральный редуктор

Назначение

Для подачи вращательного момента от ТЭД через карданный вал на полуоси по углом 90, уменьшения числа оборотов, увеличения тягового усилия.

Передаточное число j=3,11 (во сколько уменьшается число оборотов) определяется отношением числа зубьев ведомой шестерни (28) к числу зубьев ведущей (9).

1. Ведущая шестерня

2. Ведомая шестерня

3. Стакан

4. Крышка

5. Подшипник

6. Распорная втулка

7. Картер

8. Шестерня полуоси

9. Сателлит

10. Чашка дифференциала

11. Полуоси

12. Регулир. прокладки

13. Сальник

14. Фланец

Устройство:

Состоит из ведущей [1] и ведомой [2] шестерен гипоидного зацепления, что обеспечивает высокую износостойкость и бесшумность передачи, способность передавать большой крутящий момент. (Недостатки: сложность изготовления и регулировки, подгонка гипоидной пары – только на заводе),

Ведущая шестерня выполнена заодно с валом, который вращается в двух роликовых конических подшипниках [5] в картере [7] ведущей шестерни, который привинчен к балке моста шпильками и гайками.

Дата: 2019-03-05, просмотров: 538.