1. Скорость главного движения резания (шлифовального круга)

Vк = 30м/с [6. табл. 55стр301]

2.Скорость заготовки

Vз = 20 м/мин [6. табл. 55стр301]

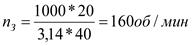

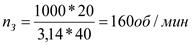

3. Определяем частоту вращения заготовки, соответствующую принятой скорости

, об/мин

, об/мин

dз - диаметр заготовки.

бесступенчатое регулирование в пределах диапазона

4.Глубина шлифования

t = 0,002мм [6. табл. 55стр301]

5.Определяем продольную подачу на оборот заготовки

S = (0,3-0,7) Вк, мм/об [6. табл. 55стр301]

S = 0,225 =7,5 мм/об

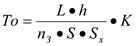

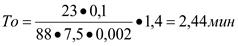

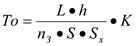

6. Основное время

(мин) Sx = t

(мин) Sx = t

L = l = 23мм К = 1,4 - обработка чистовая

Нормирование 045

1. То = 2,44 мин

2. Вспомогательное время

Твсп.1 = 1,1 мин (связанное с обработкой) [5, к. 48, поз,17стр. 135]

Твсп. 2 = 0,13 мин (измерение)

Принимаем 10% контроль [5, к. 86, поз. 159стр. 191]

Твсп2 =0,013мин

Твсп. = 1,113 мин

3. Оперативное время

Топ = То + Твсп = 2,44 + 1,11 = 2,55 мин

4. Время обслуживания рабочего места

Тобс составляет 5% от Топ

Тобс = 2,55 * 0,05 =0,13 мин

5. Время на отдых и личные надобности

Тотд составляет 4% от Топ

Тотд = 2,55*0,04 = 0,11 мин

6. Штучное время

Тшт = То + Твсп + Тотд + Тобс

Тшт = 2,55 + 0,13 + 0,11 = 2,79мин

7. Подготовительно-заключительное время

Тпз 1 = 7+1,5 = 8,5 мин (на наладку станка) [5, к. 49, поз. 1,стр. 136]

Тпз 2 = 5,5 мин (установить и снять шлифовальный круг)

[5, к. 49, поз. 4стр. 136]

Тпз 3 = 7 мин (получение инструмента) [5, к. 49, поз. 9,стр. 136]

Тпз = 8,5 + 5,5 + 7 = 21 мин

8.Тшт.к = 2,79+ 21/100= 3 мин

Круглошлифовальная

Шлифовать поверхность 1 в размер

1. Скорость главного движения резания (шлифовального круга)

Vк = 30м/с [6. табл. 55стр301]

2.Скорость заготовки

Vз = 20 м/мин [6. табл. 55стр301]

3. Определяем частоту вращения заготовки, соответствующую принятой скорости

, об/мин

, об/мин

dз - диаметр заготовки.

бесступенчатое регулирование в пределах диапазона

4.Глубина шлифования

t = 0,002мм [6. табл. 55стр301]

5.Определяем продольную подачу на оборот заготовки

S = (0,3-0,7) Вк, мм/об [6. табл. 55стр301]

S = 0,225 =7,5 мм/об

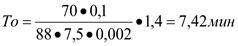

6. Основное время

(мин) Sx = t

(мин) Sx = t

L = l = 15мм К = 1,4 - обработка чистовая

Нормирование 050

1. То = 7,42 мин

2. Вспомогательное время

Твсп.1 = 1,1 мин (связанное с обработкой) [5, к. 48, поз,17стр. 135]

Твсп. 2 = 0,13 мин (измерение)

Принимаем 10% контроль [5, к. 86, поз. 159стр. 191]

Твсп2 =0,013мин

Твсп. = 1,113 мин

3. Оперативное время

Топ = То + Твсп = 7,42 + 1,11 = 8,53 мин

4. Время обслуживания рабочего места

Тобс составляет 5% от Топ

Тобс = 8,53 * 0,05 =0,43 мин

5. Время на отдых и личные надобности

Тотд составляет 4% от Топ

Тотд = 8,53*0,04 = 0,34 мин

6. Штучное время

Тшт = То + Твсп + Тотд + Тобс

Тшт = 8,53 + 0,34 + 0,43 = 9,4мин

7. Подготовительно-заключительное время

Тпз 1 = 7+1,5 = 8,5 мин (на наладку станка) [5, к. 49, поз. 1,стр. 136]

Тпз 2 = 5,5 мин (установить и снять шлифовальный круг)

[5, к. 49, поз. 4стр. 136]

Тпз 3 = 7 мин (получение инструмента) [5, к. 49, поз. 9,стр. 136]

Тпз = 8,5 + 5,5 + 7 = 21 мин

8.Тшт.к = 9,4 + 21/100= 9,61 мин

ЗАКЛЮЧЕНИЕ

В ходе проведенной работы разработан технологический процесс изготовления детали Вал-шестерня 2М-4211 в условиях среднесерийного производства. Технологический процесс разработан и оформлен с действующими нормативными документами - стандартами ЕСКД и ЕСТД.

Технологический процесс спроектирован таким образом, чтобы обеспечивал изготовление детали в соответствии с чертежом и назначенными на деталь техническими требованиями при минимальных затратах. Первоначальные предпосылки для удовлетворения этого заложены в выборе оборудования для осуществления процесса. Далее установлена последовательность обработки детали с учетом обеспечения минимального расхода материала.

При выполнении расчетов был осуществлен следующий комплекс работ:

• Назначение обоснованных допусков на все операции;

• Назначение необходимого числа технических требований на чертеже детали;

• Определение необходимых припусков;

• Выявление и фиксация взаимосвязи всех размерных параметров по мере формоизменения заготовки;

• На основе паспортных данных оборудования были выбраны наиболее оптимальные режимы резания и относительно недорогая номенклатура инструмента.

Это позволяет минимизировать корректировки при внедрении технологического процесса

Также в ходе проделанной работы было сделано следующее: обоснован выбор способа получения заготовки, проведен анализ технологичности конструкции детали, составлена полная технологическая документация на технологический процесс, рассчитаны минимальные припуски на обработку, режимы резания и выполнено техническое нормирование.

Результаты курсовой работы могут быть использованы на предприятиях, выпускающие аналогичную продукцию.

Дата: 2019-03-05, просмотров: 348.