t = h = 1,5 мм

2. Назначаем подачу

So = 0,8-1,2 мм/об [6. табл. 11 стр. 266]

Sд = 1,2 мм /об по паспорту станка

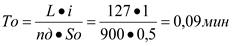

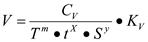

3.Определяем скорость главного движения резания.

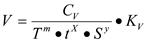

, м/мин

, м/мин

Определяем значение коэффициента - Сv и показателей степеней х, у и m

Сv = 350; х = 0,15; y = 0,35; m = 0,2 [6. табл. 17 стр.269]

Определить соответствующие поправочные коэффициенты

Км - коэффициент, учитывающий влияние материала заготовки

Км = Кr n = 1 Кr = 0,95 [6. табл. 1,2 стр. 261-262]

Км = = 1,01

Кn - коэффициент, учитывающий состояние поверхности

Кп = 0,8 [6. табл.5 стр.263]

Кu - коэффициент, учитывающий материал инструмента

Kи=0,65 [6.табл.6 стр.263]

Кφ = 0,7; Кφ1 =1; Кr = 1 [6. табл. 18 стр. 271]

Определяем общий поправочный коэффициент на скорость резания

Кv = Км Кn Кu Ку Ку1Кr - при обычной обработке.

Кv = 1,010,80,650,71 = 0,36

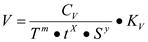

V =

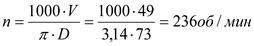

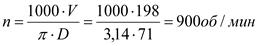

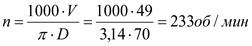

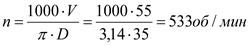

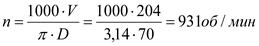

4. Определяем частоту вращения шпинделя

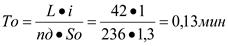

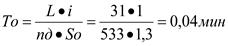

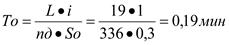

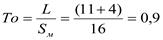

5. Определяем основное время.

L = l + y + ∆ ; ∆ = 0 ; y + ∆ = 6 мм [3. прил. 4 стр 373 ]

l = 36мм

L = 36 + 6 = 42 мм

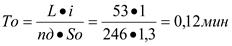

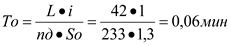

04 Точить поверхность 4 в размер 71-0.74

Определяем глубину резания t = h = 1,5 мм

2. Назначаем подачу

So = 0,8-1,2 мм/об [6. табл. 11 стр. 266]

Sд = 1,2 мм /об по паспорту станка

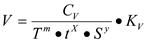

3.Определяем скорость главного движения резания.

, м/мин

, м/мин

Определяем значение коэффициента - Сv и показателей степеней х, у и m

Сv = 340; х = 0,15; y = 0,45; m = 0,2 [6. табл. 17 стр.269]

Определить соответствующие поправочные коэффициенты

Км - коэффициент, учитывающий влияние материала заготовки

Км = Кr n = 1 Кr = 1 [6. табл. 1,2 стр. 261-262]

Км = = 1,07

Кn - коэффициент, учитывающий состояние поверхности

Кп = 0,8 [6. табл.5 стр.263]

Кu - коэффициент, учитывающий материал инструмента

Kи=0,65 [6.табл.6 стр.263]

Кφ = 0,7; Кφ1 =1; Кr = 1 [6. табл. 18 стр. 271]

Определяем общий поправочный коэффициент на скорость резания

Кv = Км Кn Кu Ку Ку1Кr - при обычной обработке.

Кv = 1,070,80,650,71 = 0,38

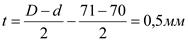

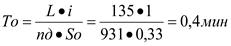

V =

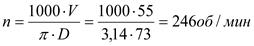

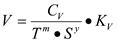

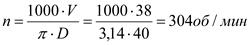

4. Определяем частоту вращения шпинделя

5. Определяем основное время.

L = l + y + ∆ ; ∆ = 2…5мм ; y + ∆ = 6 мм [3. прил. 4 стр 373 ]

l = 35мм

L = 47 + 6 = 53 мм

05 Подрезать торец 1 в размер 177-1,0, точить фаску 5 в размер 2х450, точить поверхность 2 в размер 40.4 -0.1; Подрезать торец 3 в размер 28; Точить фаску 2х450; Точить поверхность 4 в размер 70-0.1

• резания

• Назначаем подачу:

So = 0,33 мм / об [ 6. табл. 14 стр. 268 ]

• Определяем скорость главного движения резания.

, м/мин

, м/мин

Определяем значение коэффициента - Сv и показателей степеней х, у и m

Сv = 350; х = 0,15; y = 0,35; m = 0,2 [6. табл. 17 стр.269]

Определить соответствующие поправочные коэффициенты

Км - коэффициент, учитывающий влияние материала заготовки

Км = Кr n = 1 Кr = 0,95 [6. табл. 12 стр. 261-262]

Км = = 1,02

Кn - коэффициент, учитывающий состояние поверхности

Кп = 1 [6. табл.5 стр.263]

Кu - коэффициент, учитывающий материал инструмента

Kи=1 [6.табл.6 стр.263]

Кφ = 1; Кφ1 =0,94; Кr = 0,94 [6. табл. 18 стр. 271]

Определяем общий поправочный коэффициент на скорость резания

Кv = Км Кn Кu Ку Ку1Кr - при обычной обработке.

Кv = 1,021110,940,94= 0,9

• V =

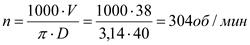

• Определяем частоту вращения шпинделя

6. Определяем основное время.

L = l + y + ∆ ; ∆ = 2…5мм ; y + ∆ = 6 мм [3. прил. 4 стр. 373]

L = 121 + 6 = 127 мм

06 Точить канавку 6 в размер 3+0.3, 36-0.62

1. Определяем глубину резания

t = 3 мм

2. Назначаем подачу

So = 0.24 мм /об [6. табл.14 стр. 268]

Sд = 0,3 мм /об по паспорту станка

3.Определяем скорость главного движения резания.

Определяем значение коэффициента - Сv и показателей степеней у и m

Сv = 47; y = 0,8; m = 0,2 [6. табл. 17 стр. 269]

Определить соответствующие поправочные коэффициенты

Км - коэффициент, учитывающий влияние материала заготовки

Км = Кr n = 1 Кr = 0,95 [6. табл. 1,2 стр. 261-262]

Км = = 1,17

Кn - коэффициент, учитывающий состояние поверхности

Кп = 1 [6. табл.5 стр.263]

Кu - коэффициент, учитывающий материал инструмента

Кu= 1 [6.табл.6 стр.263]

Кφ = 0,7; Кφ1 =1; Кr = 0,94 [6. табл. 18 стр. 271]

Определяем общий поправочный коэффициент на скорость резания

Кv = Км Кn Кu Ку КуКr - при обычной обработке.

Кv = 1,171110,94 = 1,09

V =

4. Определяем частоту вращения шпинделя

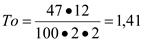

5Определяем основное время

L = l + y + ∆ ; ∆ = 0мм ; y = 4 [3. прил. 4 стр. 373 ]

l = = 15 мм

L = 15 + 4 = 19 мм

Тобщ =0,05 + 0,09 + 0,13 + 0,12 + 0,09 + 0,19 = 0,67 мин.

Нормирование операции 005

Тшт = tо + tв + tобс + tп, tо – основное время на операцию;

tо = 0,67 мин

tв = tв.у + tм.в – вспомогательное время, включающее время tв.у на установку и снятие заготовки и вспомогательное время tм.в, связанное с выполнением вспомогательных ходов и перемещений при обработке поверхности, мин; tобс – время обслуживания рабочего места, мин; tп – время на личные потребности, мин.

tв.у = 0,3мин.

tм.в = 0,03 + 0,02 · 6 = 0,15 мин. [6,т. 12, стр.605]

2. tв = 0,3 + 0,15 = 0,45 мин.

3. Определяем оперативное время.

Tоп = tо + tв = 0,67 + 0,45 =1,02 мин.

Определяем время на организационное обслуживание рабочего места.

Tобс = 12% tоп = 0,12 мин.

5. Определяем время на личные потребности

tп = 12% tоп = 0,12 мин.

6. Тшт = 1,02 + 0,12 + 0,12 = 1,26 мин

7. Определяем штучно – калькуляционное время.

Тшт.к = Тшт + Тп-з / nз

nз =100

Тп-з = Тп-з1 + Тп-з2 + Тп-з3

Тп-з1 – время на получение наряда, чертежа, технологической документации. На ознакомление с документами и осмотр заготовки затрачивается 4 мин; на инструктаж мастера – 2 мин; на установку рабочих органов станка или зажимного приспособления по двум координатам в нулевое положение – 4мин; итого на комплекс приемов – 10мин. В соответствии с руководящим материалом Оргстанкпрома принята единая норма для всех станков с ЧПУ Тп-з1 = 12мин.

Тп-з2 = 1 · 6 = 6мин - на установку резцов в резцедержатель. [6т.12 стр.606]

Тп-з3 = 5,4мин время на взятие пробной стружки. [6 т13 стр.611]

Тп-з = 12 + 6 + 5,4 = 23,4 мин.

Тшт.к = 1,26+ 23,4 / 100 = 1,49мин

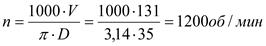

Токарная с ЧПУ

01 Подрезать торец 1 в размер 176.5-1,0

t = 1,5 мм

2. Назначаем подачу

So = 0,8-1,2 мм/об [6. табл. 11 стр. 266]

Sд = 1,2 мм /об по паспорту станка

3.Определяем скорость главного движения резания.

, м/мин

, м/мин

Определяем значение коэффициента - Сv и показателей степеней х, у и m

Сv = 340; х = 0,15; y = 0,45; m = 0,2 [6. табл. 17 стр.269]

Определить соответствующие поправочные коэффициенты

Км - коэффициент, учитывающий влияние материала заготовки

Км = Кr n = 1 Кr = 1 [6. табл. 1,2 стр. 261-262]

Км = = 1,07

Кn - коэффициент, учитывающий состояние поверхности

Кп = 0,8 [6. табл.5 стр.263]

Кu - коэффициент, учитывающий материал инструмента

Kи=0,65 [6.табл.6 стр.263]

Кφ = 0,7; Кφ1 =1; Кr = 1 [6. табл. 18 стр. 271]

Определяем общий поправочный коэффициент на скорость резания

Кv = Км Кn Кu Ку Ку1Кr - при обычной обработке.

Кv = 1,070,80,650,71 = 0,38

V =

4. Определяем частоту вращения шпинделя

5. Определяем основное время.

L = l + y + ∆ ; ∆ = 2…5мм ; y + ∆ = 6 мм [3. прил. 4 стр 373 ]

l = 18мм

L = 18 + 6 = 24 мм

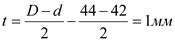

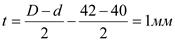

• Точить поверхность 2 в размер 42-0,39

• Глубина резания

• Назначаем подачу:

So = 0,8-1,2 мм/об [ 6. табл. 11 стр. 266 ]

Sд = 1,2 мм/ об по паспорту станка

• Определяем скорость главного движения резания.

, м/мин

, м/мин

Определяем значение коэффициента - Сv и показателей степеней х, у и m

Сv = 340; х = 0,15; y = 0,45; m = 0,2 [6. табл. 17 стр.269]

Определить соответствующие поправочные коэффициенты

Км - коэффициент, учитывающий влияние материала заготовки

Км = Кr n = 1 Кr = 0,95 [6. табл. 1,2 стр. 261-262]

Км = = 1,02

Кn - коэффициент, учитывающий состояние поверхности

Кп = 0,8 [6. табл.5 стр.263]

Кu - коэффициент, учитывающий материал инструмента

Kи=0,65 [6.табл.6 стр.263]

Кφ = 0,7; Кφ1 =1; Кr = 0,94 [6. табл. 18 стр. 271]

Определяем общий поправочный коэффициент на скорость резания

Кv = Км Кn Кu Ку Ку1Кr - при обычной обработке.

Кv = 1,020,80,650,70,94 = 0,35

• V =

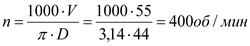

9.Определяем частоту вращения шпинделя

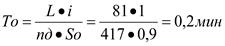

6. Определяем основное время.

L = l + y + ∆ ; ∆ = 0мм ; y + ∆ = 6 мм [3. прил. 4 стр. 373]

L = 75 + 6 = 81 мм

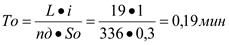

03 Подрезать торец 3 в размер 100-0.81

t = h = 1,5 мм

2. Назначаем подачу

So = 0,8-1,2 мм/об [6. табл. 11 стр. 266]

Sд = 1,2 мм /об по паспорту станка

3.Определяем скорость главного движения резания.

, м/мин

, м/мин

Определяем значение коэффициента - Сv и показателей степеней х, у и m

Сv = 350; х = 0,15; y = 0,35; m = 0,2 [6. табл. 17 стр.269]

Определить соответствующие поправочные коэффициенты

Км - коэффициент, учитывающий влияние материала заготовки

Км = Кr n = 1 Кr = 0,95 [6. табл. 1,2 стр. 261-262]

Км = = 1,01

Кn - коэффициент, учитывающий состояние поверхности

Кп = 0,8 [6. табл.5 стр.263]

Кu - коэффициент, учитывающий материал инструмента

Kи=0,65 [6.табл.6 стр.263]

Кφ = 0,7; Кφ1 =1; Кr = 1 [6. табл. 18 стр. 271]

Определяем общий поправочный коэффициент на скорость резания

Кv = Км Кn Кu Ку Ку1Кr - при обычной обработке.

Кv = 1,010,80,650,71 = 0,36

V =

4. Определяем частоту вращения шпинделя

5. Определяем основное время.

L = l + y + ∆ ; ∆ = 0мм ; y + ∆ = 6 мм [3. прил. 4 стр 373 ]

l = 36мм

L = 36+ 6 = 42 мм

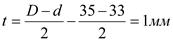

• Точить поверхность 4 в размер 33.5-0.64

• Скорость резания

• Назначаем подачу:

So = 0,8-1,2 мм/об [ 6. табл. 11 стр. 266 ]

Sд = 1,2 мм/ об по паспорту станка

• Определяем скорость главного движения резания.

, м/мин

, м/мин

Определяем значение коэффициента - Сv и показателей степеней х, у и m

Сv = 340; х = 0,15; y = 0,45; m = 0,2 [6. табл. 17 стр.269]

Определить соответствующие поправочные коэффициенты

Км - коэффициент, учитывающий влияние материала заготовки

Км = Кr n = 1 Кr = 0,95 [6. табл. 1,2 стр. 261-262]

Км = = 1,02

Кn - коэффициент, учитывающий состояние поверхности

Кп = 0,8 [6. табл.5 стр.263]

Кu - коэффициент, учитывающий материал инструмента

Kи=0,65 [6.табл.6 стр.263]

Кφ = 0,7; Кφ1 =1; Кr = 0,94 [6. табл. 18 стр. 271]

Определяем общий поправочный коэффициент на скорость резания

Кv = Км Кn Кu Ку Ку1Кr - при обычной обработке.

Кv = 1,020,80,650,70,94 = 0,35

V =

• Определяем частоту вращения шпинделя

6. Определяем основное время

L = l + y + ∆ ; ∆ = 0мм ; y + ∆ = 6 мм [3. прил. 4 стр. 373]

L = 25 + 6 = 31 мм

05 Подрезать торец 1 в размер 175, точить фаску 6 в размер 2х450, точить поверхность 4 в размер 32-0,64;точить фаску 2х450; точить поверхность 3 в размер 40-0.39 ; точить фаску 2х450

• Скорость резания

• Назначаем подачу:

So = 0,33 мм / об [ 6. табл. 14 стр. 268 ]

• Определяем скорость главного движения резания.

, м/мин

, м/мин

Определяем значение коэффициента - Сv и показателей степеней х, у и m

Сv = 350; х = 0,15; y = 0,35; m = 0,2 [6. табл. 17 стр.269]

Определить соответствующие поправочные коэффициенты

Км - коэффициент, учитывающий влияние материала заготовки

Км = Кr n = 1 Кr = 0,95 [6. табл. 12 стр. 261-262]

Км = = 1,02

Кn - коэффициент, учитывающий состояние поверхности

Кп = 1 [6. табл.5 стр.263]

Кu - коэффициент, учитывающий материал инструмента

Kи=1 [6.табл.6 стр.263]

Кφ = 1; Кφ1 =0,94; Кr = 0,94 [6. табл. 18 стр. 271]

Определяем общий поправочный коэффициент на скорость резания

Кv = Км Кn Кu Ку Ку1Кr - при обычной обработке.

Кv = 1,021110,940,94= 0,9

• V =

• Определяем частоту вращения шпинделя

6. Определяем основное время.

L = l + y + ∆ ; ∆ = 2…5мм ; y + ∆ = 6 мм [3. прил. 4 стр. 373]

L = 16+25 + 4+75+15 = 135 мм

07 Точить канавку 7 в размер 3+0.3, 36-0.62

1. Определяем глубину резания

t = 3 мм

2. Назначаем подачу

So = 0.24 мм /об [6. табл.14 стр. 268]

Sд = 0,3 мм /об по паспорту станка

3.Определяем скорость главного движения резания.

Определяем значение коэффициента - Сv и показателей степеней у и m

Сv = 47; y = 0,8; m = 0,2 [6. табл. 17 стр. 269]

Определить соответствующие поправочные коэффициенты

Км - коэффициент, учитывающий влияние материала заготовки

Км = Кr n = 1 Кr = 0,95 [6. табл. 1,2 стр. 261-262]

Км = = 1,17

Кn - коэффициент, учитывающий состояние поверхности

Кп = 1 [6. табл.5 стр.263]

Кu - коэффициент, учитывающий материал инструмента

Кu= 1 [6.табл.6 стр.263]

Кφ = 0,7; Кφ1 =1; Кr = 0,94 [6. табл. 18 стр. 271]

Определяем общий поправочный коэффициент на скорость резания

Кv = Км Кn Кu Ку КуКr - при обычной обработке.

Кv = 1,171110,94 = 1,09

V =

4. Определяем частоту вращения шпинделя

5Определяем основное время

L = l + y + ∆ ; ∆ = 0мм ; y = 4 [3. прил. 4 стр. 373 ]

l = = 15 мм

L = 15 + 4 = 19 мм

Тобщ = 0,01 + 0,2 + 0,06 + 0,04+ 0,4 + 0,19 = 0,9 мин.

Нормирование операции 010

Тшт = tо + tв + tобс + tп, tо – основное время на операцию;

tо = 0,9 мин

tв = tв.у + tм.в – вспомогательное время, включающее время tв.у на установку и снятие заготовки и вспомогательное время tм.в, связанное с выполнением вспомогательных ходов и перемещений при обработке поверхности, мин; tобс – время обслуживания рабочего места, мин; tп – время на личные потребности, мин.

tв.у = 0,3мин.

tм.в = 0,03 + 0,1 + 0,02 · 7 = 0,27 мин. [6,т. 12, стр.605]

2. tв = 0,3 + 0,27 = 0,57 мин.

3. Определяем оперативное время.

Tоп = tо + tв = 0,9 + 0,57 =1,47 мин.

Определяем время на организационное обслуживание рабочего места.

Tобс = 12% tоп = 0,17 мин.

5. Определяем время на личные потребности

tп = 12% tоп = 0,17 мин.

6. Тшт = 1,47 + 0,17+ 0,17 = 1,81 мин

7. Определяем штучно – калькуляционное время.

Тшт.к = Тшт + Тп-з / nз

nз =100

Тп-з = Тп-з1 + Тп-з2 + Тп-з3

Тп-з1 – время на получение наряда, чертежа, технологической документации. На ознакомление с документами и осмотр заготовки затрачивается 4 мин; на инструктаж мастера – 2 мин; на установку рабочих органов станка или зажимного приспособления по двум координатам в нулевое положение – 4мин; итого на комплекс приемов – 10мин. В соответствии с руководящим материалом Оргстанкпрома принята единая норма для всех станков с ЧПУ Тп-з1 = 12мин.

Тп-з2 = 1 · 7 = 7мин - на установку резцов в резцедержатель. [6т.12 стр.606]

Тп-з3 = 5,4мин время на взятие пробной стружки. [6 т13 стр.611]

Тп-з = 12 + 7 + 5,4 = 24,4 мин.

Тшт.к = 1,81+ 24,4 / 100 = 2,05мин

Фрезерная

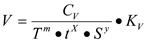

01 Фрезеровать паз 1в размер 5+0,25 на глубину 4±0,12 , на длину 16+0,43

• Глубина резания t = 5 мм.

• Ширина фрезерования В=4мм

3. Подача

Sz = (0,06 – 0,05), мм/зуб [6. табл.33 стр.283]

Sz = 0,05 мм/ зуб

So = SzZ = 0,05 2 = 0,1мм/об

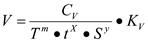

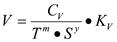

3. Скорость резания

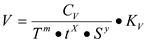

V = , м/мин

Значения коэффициента Сv и показателей степени

Сv = 46,7; q = 0,45; х = 0,5; y = 0,5; u = 0,1; р=0,1; m= 0,33

[4. табл. 39 стр.286]

Значение периода стойкости Т = 80мин [6. табл. 40 стр.290]

Общий поправочный коэффициент на скорость резания

Км = Кr Kr = 1 n=1 Км = 1,25

[4 табл. 1-2 стр. 261-262]

Кп = 1[4. табл. 5 стр.263] – коэффициент, учитывающий состояние поверхности заготовки

Ки= 1 [4. табл. 6 стр.263] - коэффициент, учитывающий материал инструмента

V = 50,3м/мин

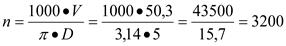

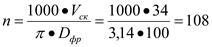

4. Число оборотов шпинделя

об/мин

об/мин

n∂ = 3200 об/мин (по паспорту станка)

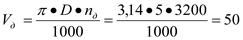

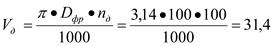

5. Определяем действительную скорость резания

м/мин

м/мин

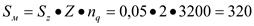

6. Минутная подача

мм/мин

мм/мин

7. Определяем основное время

L=l+y+Δ y+Δ=4 мм [3. прил.4 стр.377]

Нормирование 015

• То = 0,9 мин

• Вспомогательное время

Вспомогательное время на операцию: установка, закрепление и открепление детали в тисках

Твсп.1 = 0,26 мин [5. к.9 поз.10 стр. 43]

Время на проход

Твсп.2 = 0,14 мин [5. к.31 поз.2 стр. 108]

Время на контроль

а) шаблоном 1 размера 0,13 мин. [5. к.86 поз.7стр. 185]

20% контроль

Итого на контроль 0,13 * 0,2 =0,026 мин.

Т всп = 0,26 + 0,14 + 0,026 = 0,43 мин.

• Оперативное время

Т опер. = Т осн. + Т всп. = 0,9+0,43 = 1,33мин.

Время на обслуживание рабочего места .

• Т обс. =3,5 % от Т опер.

Т обс =0,027 мин.

• Время на отдых и личные надобности 4% от Топ

Т отд. = 0,031 мин.

Штучное время.

7. Т шт. = Т опер. + Т обс. + Т отд. = 1,33+ 0,027 +0,031 = 1,38мин.

8. Подготовительно – заключительное время на обработку партии

деталей.

Время на наладку станка, инструмента и приспособления – 14 мин.

[5, к. 60 ,поз. 3,стр. 148]

Время на получение инструмента , приспособлений в начале

и сдачу в конце обработки партии деталей - 7 мин. [5. к.60, поз.18 стр. 149]

Т п.з. = 14+ 7 = 21 мин.

• Тшт.к = Тшт +

Тшт.к = 1,38 + 21/100 = 1,59 мин

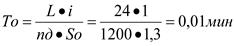

Зубофрезерная

• Нарезать зубья на поверхности 1 предварительно

• Определяем глубину резания

t= 1,4 • m;

t= 1,4 • 5 = 7 мм.

2. Определяем класс точности фрезы и число заходов.

Класс точности «С», число заходов - 2 [3. ч. 2карта 1стр.11]

3. Определяем группу станков

Группа станков III [3. ч. 2 карта 1стр.25]

по мощности N = 8 кВт.

4. Назначаем подачу

S1 = 2 мм/об. [3. ч. 2 карта 3 стр.27]

Корректируем поправочными коэффициентами

Кмs = 1; Кβ= 1.

Sо=2 мм/об

по паспорту станка

S0д = 2 мм/об.

5. Назначаем количество осевых перемещений

ω = 7 [3. ч. 2 карта 11стр.36]

Ks = 0,9; Kt = 1,2;

ω ск=7 • 0,9 • 1,2 = 7,56

6. Назначаем скорость резания

V = 27м/мин [3. ч. 2 карта 5стр.30]

Кми = 0,9; Кw = 1,3; Кβ = 1

Vск = 27 • 0,9 • 1,3 = 34 м/мин.

7. Определяем число оборотов

об/мин n∂= 100 об/мин.

об/мин n∂= 100 об/мин.

8. Определяем действительную скорость резания.

м/мин;

м/мин;

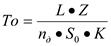

9. Определяем машинное время

L=В+l1, - длина рабочего хода; l1- не учитывается. [3. прил.4 стр.168]

В =47•1=47 мм

мин,

мин,

Дата: 2019-03-05, просмотров: 374.