Значения вибрационных нагрузок по степеням жесткости

Вибрационные нагрузки при амплитуде вибрации не более 0,001 м

Степени жесткости

Диапазон

частот, Гц

Максимальное ускорение, g

Таблица 4.8.2

Значения ударных и линейных нагрузок по степеням жесткости

| Вид нагрузки | ||||||||

Степени жесткости

I

II

III

IV

V

VI

VII

VIII

Максимальное ускорение, g

Длительность удара, мс

Значения параметров механических нагрузок, приведенные в табл. 4.8.1 и 4.8.2, рекомендуется использовать при проверке выполнения условий устойчивости электронных модулей к воздействию ударов и вибраций, в том случае когда условия эксплуатации на объекте — носителе отличаются от указанных в ГОСТ 16019-2001, что характерно для ЭС специального назначения, работающих в очень жестких условиях.

Следует заметить, что степени жесткости XVI — XX по вибрационным нагрузкам устанавливают для ЭМО миниатюрных и сверхминиатюрных конструкций (например, для бескорпусных ЭРИ, микросхем, полупроводниковых приборов), а степень жесткости XX устанавливают в технически обоснованных случаях в качестве дополнительного требования к другим степеням жесткости.

Выводы ЭРИ, а также места их присоединения, если это указано в ТЗ или определено в соответствующих стандартах, должны выдерживать без механических повреждений воздействие следующих механических факторов:

• растягивающей силы, направленной вдоль оси (табл. 4.8.3), — для выводов, в соответствии с ТЗ или стандартом на ЭС, имеющих жесткую заделку или не имеющих таковой;

• изгибающей силы — для гибких лепестковых ленточных и проволочных выводов;

• крутящего момента (табл. 4.8.4) — для резьбовых выводов, которые служат для крепления ЭРИ при эксплуатации;

• скручивания — для одножильных осевых проволочных выводов диаметром от 0,3 до 1,2 мм.

Таблица 4.8.3

Значения растягивающей силы

| Площадь сечения вывода ЭРИ, мм2 | Растягивающая сила, H |

| от 0,1 до 0,2 | 4,9 |

| от 0,2 до 0,5 | 9,806 |

| от 0,5 до 2 | 19,61 |

Таблица 4.8.4

Значения крутящего момента

| Диаметр резьбы вывода ЭРИ, мм | Крутящий момент, H ∙ м |

| М2 | 0,14 |

| М2,5 | 0,44 |

| М3 | 0,49 |

| М4 | 1,17 |

| М5 | 1,76 |

| М6 | 2,45 |

Как уже отмечалось, работающие авиационные двигатели, особенно реактивные, рассеивают в окружающую среду значительную часть энергии колебаний звуковой частоты, а пролетающие со сверхзвуковой скоростью самолеты, снаряды и ракеты являются источниками возникновения баллистических волн. При превышении скорости летательного аппарата скорости распространения звуковых колебаний такие волны вызывают ощущение резкого удара и могут воздействовать на различные объекты, в том числе ЭС, находящиеся в пределах возбужденного участка среды.

Акустическая вибрация приводит к вынужденным механическим колебаниям деталей и узлов конструкции ЭС, причем различные конструктивные элементы по-разному реагируют на такую вибрацию [44]. Так, под действием колебаний звуковой частоты в электровакуумных приборах возникает микрофонный эффект, начинают вибрировать корпуса отдельных ЭРИ и объемные проводники. В отличие от обычных механических колебаний, передающихся через точки крепления электронного модуля, акустический шум возбуждает узел и каждый элемент в нем в результате приложения распределенной нагрузки, величина которой зависит не только от уровня звукового давления, но и от площади поверхности каждого конструктивного элемента. Наибольшую опасность представляет совместное действие вибраций и звукового давления, при котором может возникнуть резонанс.

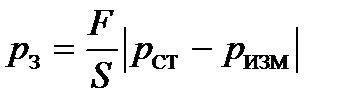

Как известно из курса физики, звуковым полем называется та область среды, в которой возбуждены звуковые волны, давление которых (в Па) определяется уравнением

,

,

где F— сила, с которой звуковая волна действует на нормальную по отношению к ней

поверхность, Н;

S — площадь поверхности, на которую падает звуковая волна, м2;

|pст - pизм| — разность между статическим (в частном случае, атмосферным) давлением

и измеренным значением давления в данной точке звукового поля.

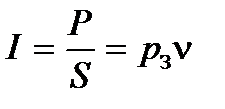

Интенсивность звука определяется потоком звуковой энергии, проходящей за единицу времени через поверхность, перпендикулярную направлению распространения звуковой волны:

,

,

где P — мощность потока звуковой энергии, Вт;

S — площадь поверхности, расположенной в звуковом поле перпендикулярно к движению частиц упругой среды, м2;

υ — колебательная скорость частиц среды, м ∙ с-1.

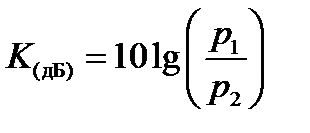

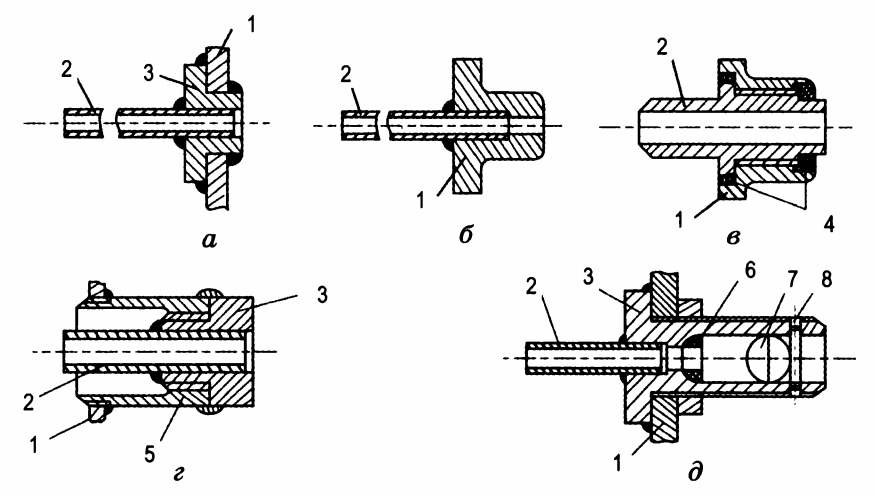

Для измерения интенсивности звуковых колебаний в уровнях звукового давления удобно использовать внесистемную логарифмическую единицу — децибел (сокращенно дБ). Так, уровень в 0 дБ — это порог слышимости звука интенсивностью в 10-12 Вт/м2, уровень шелеста листьев составляет около 10 дБ, а звук реактивного двигателя имеет уровень от 120 до 140 дБ. Размерность в дБ получают путем взятия логарифма от отношения двух величин. Например, если два уровня мощности выражены в одинаковых единицах, то их отношение может быть выражено в децибелах в виде:

,

,

где p1 и p2 — первая и вторая величины мощности соответственно, Вт.

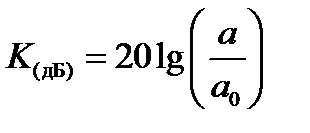

При расчете виброускорения, виброскорости и виброперемещения логарифмический уровень определяется как:

,

,

где а0 — начальное значение параметра а, соответствующее нулевому уровню. За стандартную начальную величину виброускорения принимают значение а0 = 9,81 м/с2.

Тогда абсолютный уровень акустического шума относительно порога слышимости составляет:

,

,

где р0 = 2 ∙ 10-5 Па — значение нулевого уровня акустического давления.

При оценке устойчивости конструкции ЭС к воздействию акустического шума необходимо руководствоваться значениями, определенными ГОСТ 16962-71 и представленными в табл. 4.8.5.

Таблица 4.8.5

Степени

Жесткости

Температура воздуха при эксплуатации, ° C

Температура воздуха при транспортировке и хранении, ° C

Атмосферное давление,

Мм рт. ст.

Таблица 4.8.7

Степени

Жесткости

Верхние значения

Основные типы покрытий

Тип покрытия

Назначение

Толщина, мкм

Материал детали

Наибольшей температурной стабильностью обладает хромовое покрытие (тускнеет при 500 °С). Достоинством золотого покрытия является устойчивость к взаимодействию с кислотными, щелочными и сернистыми соединениями, а недостатками — высокая стоимость и подверженность износу и истиранию. Серебряное покрытие гораздо дешевле золотого и позволяет помимо защиты от коррозии обеспечить улучшение электропроводящих свойств покрываемых поверхностей, однако серебро достаточно быстро окисляется и темнеет. Иногда защитное покрытие делают многослойным, путем последовательного осаждения слоя меди толщиной 6...10 мкм (имеющей высокую адгезию к стали), затем слоя никеля толщиной З...6 мкм (имеющего высокую твердость) и, наконец, слоя хрома толщиной 0,5 мкм (обладающего антифрикционными свойствами).

Лакокрасочные покрытия образуют на обрабатываемой поверхности тонкий сплошной слой лака, который защищает материал от влаги и повышает электрическую прочность изоляции. В настоящее время наиболее часто при пропитке или покрытии деталей используют изоляционные лаки УР-231, СБ-1С; перхлорвиниловые эмали ХВ-125; пентафталевые эмали ПФ-115, МФ-28, ПФ-223; эпоксидные эмали Э-5, Э-11; нитроцеллюлозные эмали НЦ-11; ЭМ-508, НЦ-25; кремнийорганические эмали ЭМ-9, ЭМК-2, ЭМКО-81 и компаунды МБК, ЭЗК, ФК-20, УТ-31. Покрытию изоляционными лаками и эмалями для защиты от климатических ВВФ подвергаются многие ЭМ1, а пропитке — детали, изготовляемые из гигроскопичных, пористых или волокнистых материалов, а также различные моточные ЭРИ: трансформаторы, дроссели, катушки индуктивности, и др. Помимо своей основной функции — защиты деталей от атмосферных воздействий, лаки, эмали, компаунды, эпоксидные смолы используются для получения декоративных покрытий, а также заливки и склеивания. Достоинствами лакокрасочных покрытий являются низкая стоимость и легкость получения, а недостатками — ухудшение электрических и механических свойств органических полимерных материалов при длительном воздействии повышенных температур или их резком изменении.

Достаточно широкое применение получили комбинированные пассивационно-защит- ные покрытия из тонкой пленки неорганического диэлектрика и органического полимерного покрытия. Диэлектрическая пленка, например, SiO2, нейтрализует активные центры и стабилизирует свойства обрабатываемой поверхности, а относительно толстый слой полимерного покрытия предотвращает механическое повреждение пленки неорганического диэлектрика и защищает его поверхность от воздействия внешней среды.

В качестве универсальных пропиточных, заливочных и обволакивающих материалов широкое распространение получили компаунды на основе эпоксидных смол ЭД-5 и ЭД-6. Компаунды ЭПК-1 и ЭПК-4 применяют для пропитки деталей и узлов, а компаунды ЭЗК-1, ЭЗК-4 — ЭЗК-12, ЭК-20 — для заливки.

Для обеспечения эффективной, обладающей незначительной собственной массой теплоизоляции изделий применяют пенополиуретан ЖК-2, имеющий высокую адгезию к большинству материалов. Кроме того, широкое распространение получили пластичные компаунды и силиконовые герметики ВГП-2П, ВГО-1, СКТН-1, «Виксинты» (У-1-18, У-2-28, К-18, ПК-68), недостатком которых является их недостаточная адгезионная способность к металлам и различным материалам.

Герметизация блоков ЭС

Герметизация ЭС осуществляется с целью предотвращения воздействия внешних климатических факторов на конструктивные элементы и ЭРИ, входящие в состав блоков ЭС, а также защиты от механических, биологических ВВФ и загрязнений радиоактивными и специальными средами. Различают частичную и полную герметизацию [29, 44, 45, 39].

Частичная герметизация предусматривает пропитку, обволакивание и заливку изоляционным материалом свободного внутреннего пространства корпуса электронного компонента или узла. Заливка представляет один из наиболее распространенных способов защиты ЭС из-за простоты технологических процессов. Заливка позволяет оградить узлы ЭС от воздействия климатических ВВФ и повысить механическую прочность электронного модуля, но, в то же время, неизбежно увеличить его массу. Другим недостатком заливки является невозможность обеспечения полной герметизации, поскольку все же не исключено проникновение влаги внутрь защищаемого узла.

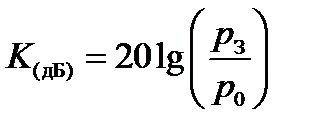

Полную герметизацию проводят для поддержания внутри корпуса блока определенной в ТЗ относительной влажности и химического состава газового наполнителя. Для создания комфортного микроклимата внутри корпуса блока его внутренний объем через откачную трубку заполняется инертной средой в виде различных газов или их смесей с избыточным давлением не более 12 ∙ 104 Па. Различные варианты конструкции откачных трубок показаны на рис. 4.8.8, а – д.

В качестве газового наполнителя обычно используют сухой азот, который по своим тепловым характеристикам близок к воздуху. В последнее время широко проводятся экспериментальные работы по использованию в качестве инертной среды различных нетоксичных жидких растворов, обладающих более высокой теплопроводностью, чем сухой азот, однако влияние этих жидкостей на электрические параметры бескорпусных ЭРИ и, соответственно, на их надежность, еще неполностью изучено [39].

Герметичность блоков достигается герметизацией их корпусов, а также внешних электрических соединителей, устанавливаемых на лицевой и (или) задней панелях аппаратуры. С учетом специфики герметизации корпусов блоков и электрических соединителей, рассмотрим эти вопросы отдельно.

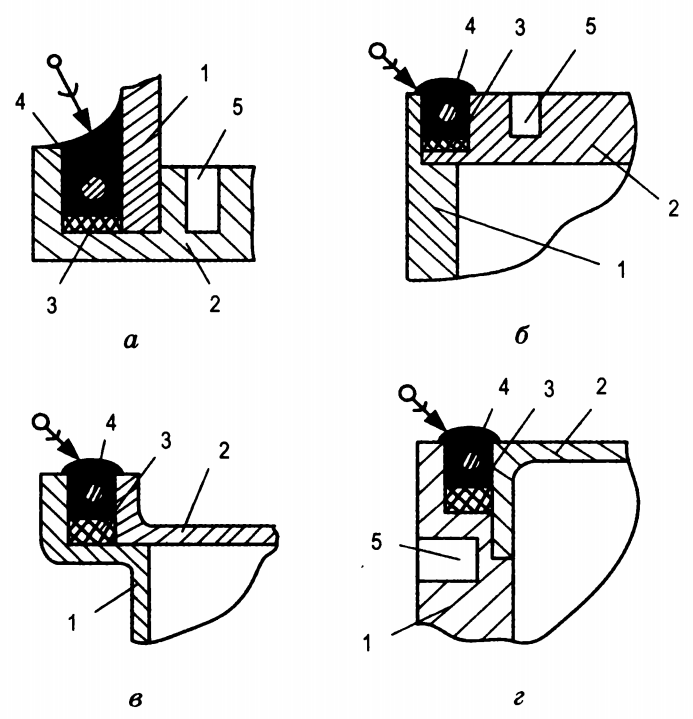

Герметизация корпусов блоков ЭС может выполняться путем сварки основания с корпусом блока, паяным демонтируемым соединением корпуса с крышкой блока и с помощью уплотнительной прокладки. Выбор способа герметизации определяется требованиями, предъявляемыми к блокам ЭС в зависимости от условий эксплуатации, его габарита или объема, а также материалов корпуса и основания блока. При этом степень герметичности корпуса определяется степенью натекания газа

,

,

где V— объем газа внутри блока ЭС, дм3;

Δр — избыточное давление внутри блока, Па;

t — срок службы (хранения) блока.

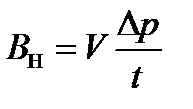

Герметизацию сваркой обычно выполняют для неподлежащих ремонту блоков, объем которых не превышает 0,5 дм3. Вскрытие таких блоков возможно только с помощью механического снятия сварного шва, что влечет за собой обязательное попадание металлической пыли на бескорпусные ЭРИ и, соответственно, их отказ. Этот способ герметизации широко используется для герметизации корпусов ИМС и микросборок и обеспечивает степень натекания газа Вн = 1,33 ∙ 10-10 дм3 ∙ Па/с. Герметизация с помощью паяного демонтируемого соединения применяется для блоков, объем которых лежит в пределах от 0,5 до 5 дм3. При этом способе степень натекания газа составляет Вн = 1,33 ∙ 10-7 дм3 ∙ Па/с, что определяет достаточно высокую степень защиты блока. Конструктивные элементы герметизации блоков паяным соединением показаны на рис. 4.8.9, а – г.

Рис. 4.8.8. Варианты конструкции откачанных трубок: 1 – корпус;

2 – трубка; 3 – втулка; 4 – компаунд; 5 – стакан; 6 – резиновый уплотнитель;

7 – шарик; 8 - штифт

К конструктивным элементам паяного соединения предъявляются определенные требования. Так, для устранения перегрева блока в момент пайки в элементах конструкции корпуса крышки, вблизи от паяного соединения, необходимо предусмотреть специальную тепловую канавку. Диаметр проволоки должен быть меньше ширины зазора между крышкой и корпусом на 0,1 ...0,2 мм. В качестве материала уплотнительных прокладок используется термоустойчивая резина, обладающая высокой эластичностью, податливостью и способностью заполнять мельчайшие углубления и неровности. Обычно используют следующие марки резины: ИРП-1267, ИРП-1338 и ИРП-1354. Перед сборкой прокладка смазывается тонким слоем масла ЦИАТИМ-221.

В паяном соединении проволока над прокладкой укладывается по ее периметру, причем один из проволочных концов выводится через специальный паз в крышке из зоны соединения и обычно укладывается в тепловую канавку. Расстояние по всему периметру соединения заливается легкоплавким припоем. Такое соединение позволяет вскрывать корпус блока до трех раз. В целях предотвращения нарушения герметичности блока наружная сторона паяного соединения не должна выполнять функцию установочной поверхности блока, а все элементы крепления должны располагаться на максимально возможном расстоянии от паяного соединения.

Большое значение при проектировании герметичных блоков играет правильный выбор материалов для составных частей их корпусов. Рекомендуемые материалы деталей корпусов блоков, герметизируемых паяным демонтируемым соединением, и их защитные покрытия приведены в табл. 4.8.11.

Рис. 4.8.9. Варианты конструкций паяных соединений: 1 – корпус блока;

2 – крышка; 3 – прокладка уплотнительная; 4 – проволока; 5 – тепловая канавка

Таблица 4.8.11

Вопросы для контроля

1. Что понимают под внешним воздействующим на ЭС фактором, и какие значения ВВФ называются нормальными, номинальными и эффективными?

2. Как классифицируют ВВФ по ГОСТ 26883-86?

3. Каков состав механических ВВФ?

4. Какие ВВФ относят к климатическим?

5. Какие внешние факторы образуют электромагнитные ВВФ?

6. Какие вредные воздействия определяют состав термических ВВФ?

7. Какие воздействия на ЭС относят к биологическим ВВФ?

8. Что представляют собой воздействия на ЭС специальных сред?

9. Какое влияние на ЭС в зависимости от объекта установки оказывают механические ВВФ?

10. Какие характерные повреждения в ЭС могут возникнуть после механических воздействий?

11. Как классифицируют механические ВВФ в соответствии с ГОСТ 16962-71 по степеням жесткости?

12. Какие требования по механическим воздействиям предъявляются к выводам ЭРИ и местам их присоединения?

13. Как оценивают устойчивость ЭС к воздействию акустического шума?

14. Как защищают ЭС от влияния звукового давления?

15. В чем заключаются особенности климатических ВВФ по их воздействию на ЭС?

16. Как классифицируют климатические ВВФ в соответствии с ГОСТ 16962-71 по степеням жесткости?

17. Какие требования накладываются на ЭС по устойчивости к климатическим воздействиям?

18. Какие основные способы защиты элементов конструкций ЭС применяют от воздействий климатических факторов?

19. Какие основные виды покрытий используются для защиты от климатических ВВФ, в чем их достоинства и недостатки?

20. В каких целях и с применением каких материалов осуществляются пропитка и заливка?

21. Какие основные виды систем охлаждения применяют для защиты ЭС от перегрева?

22. Как осуществить правильный выбор системы охлаждения?

23. Какие основные источники являются причиной возникновения электромагнитных полей?

24. В чем состоит специфика воздействий на ЭС электромагнитных ВВФ?

25. Какие основные методы защиты от внешних электромагнитных воздействий используют при конструировании ЭС?

26. Какие принципы составляют основу схемотехнических и структурно-функциональных методов защиты ЭС от электромагнитных ВВФ?

27. В чем заключаются особенности конструкционных методов защиты от электромагнитных факторов?

28. Какой смысл заложен в концепции зонирования?

29. Какое влияние на уменьшение вредных последствий электромагнитных ВВФ оказывает заземление?

30. Что представляет собой система схемных заземлений?

31. Какие косвенные способы защиты ЭС от электромагнитных ВВФ наиболее распространены?

32. Как осуществляют реализацию электромагнитных экранов?

33. Какое влияние оказывают плесневые грибы на конструктивные элементы ЭС?

34. В чем заключается опасность биологического воздействия на ЭС беспозвоночных животных?

35. Какие повреждения ЭС могут нанести позвоночные животные?

36. Какие методы борьбы используют для защиты ЭС от биологических воздействий?

37. Как в соответствии с РМГ-78-2005 осуществляют классификацию ИИ?

38. Какие виды ИИ наиболее опасны для ЭС?

39. Как проявляется воздействие ИИ на материалы конструкции ЭС?

40. Какое действие оказывает ИИ на активные и пассивные ЭРИ?

41. Какими принципами необходимо руководствоваться при разработке радиационно-стойких ЭС?

42. Как осуществляют защиту ЭС от воздействия ИИ?

43. В каких целях проводят герметизацию блоков ЭС?

44. В чем состоят различия между частичной и полной герметизацией?

45. Какими основными способами выполняют герметизацию корпусов блоков ЭС?

46. Как определяют степень герметичности корпуса?

47. В чем заключаются достоинства и недостатки герметизации сваркой и с помощью паяного соединения?

48. Какие материалы рекомендуется использовать для составных частей корпусов герметичных блоков?

49. Как выполняют герметизацию блоков с помощью уплотнительных прокладок?

50. Как осуществляют осушку внутренней полости ЭС в период эксплуатации?

51. Как осуществляется межблочная электрическая коммутация в герметичных блоках?

52. Как выполняют герметизацию стандартных электрических соединителей?

53. Каким требованиям должны удовлетворять выводы ЭРИ и электрических соединителей в металлостеклянных соединениях?

54. В чем особенности согласованных и несогласованных спаев?

55. Как осуществить правильный выбор материалов для металлостеклянных соединений?

Защита ЭС от механических воздействий

Механические ВВФ в той или иной мере оказывают влияние на любое ЭС. Величина этого воздействия, в первую очередь, обусловлена спецификой эксплуатационных условий на объекте установки ЭС. Так, наибольшее влияние механические ВВФ оказывают на аппаратуру, размещенную на автомобильном и железнодорожном транспорте, речных и морских судах, авиационной и ракетно-космической технике. Однако даже стационарная аппаратура может подвергнуться вибрации, случайным ударам, например, во время транспортировки к месту эксплуатации или землетрясения, небрежно проводимых погрузочно-разгрузочных работ или при перестановке блока ЭС на другое место, поэтому определенная устойчивость к такого рода дестабилизирующим воздействиям должна обязательно быть заложена в конструкцию ЭС.

Ряд механических ВВФ и конструкторских методов обеспечения защиты от них уже был рассмотрен в §§ 3.3.1, 3.3.2, а также в § 4.5.1 настоящего учебного пособия. Эти методы применимы для обеспечения механической прочности конструкций ЭС для любой группы по объекту установки (см. § 3.2.2), однако в отдельных случаях требуется предусмотреть защиту аппаратуры от достаточно специфических механических воздействий, характерных для аппаратуры специального назначения.

Так, например, для буйковых ЭС характерны такие внешние воздействия в штатном режиме эксплуатации, как качка, волна от удара, а при установке буя (часто сбрасываемого с летательного аппарата) возникает механический удар о водную поверхность [29].

На судовом транспорте механические нагрузки создаются во время шторма при ударах штормовой волны и качке судна. Вибрационные нагрузки на судах обусловлены работой винтов и двигателей. Частота (обычно не превышающая 150 Гц) и амплитуда вибраций зависят от типа судна, его машинного оборудования и места расположения ЭС [29, 30].

Авиационная и особенно ракетно-космическая электроника постоянно испытывает значительные механические перегрузки и воздействие мощного шума от реактивных двигателей. Ударные нагрузки в самолетах возникают при посадке. Перегрузка в 10... 15 gсоответствует резкой посадке, а 30 g— аварийной. Вибрации с частотой до 2000 Гц имеют место в течение всего полета. Повреждения на ракетах и спутниках могут произойти от сильного акустического шума при запуске двигателя, уровень которого может превышать 140 дБ. Значительные нагрузки возникают при взрывах (200...400 g), что актуально для электронных систем различного современного оружия. Механическое разрушение приводит к полному выходу аппаратуры из строя. Известно, что от 29 до 40 % отказов авиационного электронного оборудования и до 50 % отказов бортовых вычислительных машин связано с воздействиями механических нагрузок [30, 43].

Невесомость, как механический воздействующий фактор, характеризуется отсутствием гравитационных сил (межпланетные космические аппараты) или равновесием центробежной силы и силы притяжения планеты (орбитальные станции, искусственные спутники). Невесомость оказывает негативное влияние на подвижные части элементов и узлов ЭС.

Следовательно, при проектировании ЭС зачастую требуется индивидуальный подход к защите от характерного именно для этой аппаратуры комплекса механических ВВФ.

В результате воздействия механических ВВФ могут иметь место следующие повреждения ЭС:

• нарушение герметизации из-за нарушения паяных, сварных и клеевых швов и появление трещин в металлостеклянных спаях;

• полное разрушение конструкции корпуса или отдельных ее частей от механического резонанса и усталостных процессов;

• обрыв внешних электромонтажных связей — проводов, жгутов, проводниковых выводов катушек индуктивности, трансформаторов и пр.;

• отслаивание элементов проводящего рисунка;

• расслаивание многослойных печатных плат;

• растрескивание керамических подложек ИМС;

• выход из строя электрических соединителей;

• изменение положения органов управления и настройки;

• выход из строя механических узлов ЭРИ (подшипников, зубчатых зацеплений, крепежа и т. п.).

В соответствии с ГОСТ 16962-71 механические воздействия классифицируются по двадцати степеням жесткости вибрационных, восьми степеням жесткости ударных и семи степеням жесткости линейных (центробежных) нагрузок (табл. 4.8.1, 4.8.2). Данный стандарт распространяется на изделия электронной техники — пассивные и активные ЭРИ, а также электротехнические изделия.

Таблица 4.8.1

Дата: 2019-03-05, просмотров: 674.