См. приложение 1

Подготовка металла под сварку

Прежде, чем приступить к свариванию металлических изделий, необходимо их подготовить. Непосредственно подготовка металла под сварку состоит из нескольких этапов. Вначале металл подвергается правке, затем осуществляется разметка и резка изделия, его зачистка и подогрев. На заключительной стадии производятся гибка и обработка кромок. Эти процедуры необходимы для того, чтобы добиться качественного соединения элементов конструкции.

правка металла и особенности процесса.

Металлические заготовки при транспортировке или по иной причине могут деформироваться. В этом случае возникают сложности с их стыковкой в области сваривания, что приводит к снижению качества сварного шва.

Поэтому подготовительно выполняется правка изделия. Она выполняется вручную или специальными приспособлениями. Плиты из чугуна и стали вручную исправляют молотком или кувалдой. При необходимости создать большее давление применяется ручной пресс.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 14 |

| СП 19.01.14. 3.3. КР |

Этапы подготовки кромок.

Зачистка изделия. Сварочные работы необходимо проводить на предварительно подготовленных поверхностях – очищенных от механических загрязнений, и химических пленок.

Не стоит забывать об оксидной пленке, которая образуется на поверхности металлов при их контакте с воздухом. Она является жаростойкой, препятствует качественной сварке. Удалить ее можно как болгаркой, так и вручную, щеткой из металла.

На производстве детали зачищаются пескоструйными и дробеструйными аппаратами, иногда вручную.

Подготовка кромок под сварку. Кромки заготовок, особенно большой толщины, предварительно необходимо зачистить и придать им нужную геометрическую форму.

Подготовка кромок под сварку состоит из обработки ширины зазора, угла разделки, регулировки длины откоса. Для подрезки кромок при подготовке труб к сварке холодным способом используются станки или ручные инструменты. Холодная подготовка металла к сварке считается более качественной. В этом случае в разы повышается точность сборки конечного изделия.

Выбор режима сварки

В основу выбора диаметра электродной проволоки при сварке и наплавке в углекислом газе положены те же принципы, что и при выборе диаметра электрода при ручной дуговой сварке:

| Толщина листа, мм | 1- 2 | 3-6 | 6-24 и более |

Диаметр электродной проволоки  , мм , мм

| 0,8-1,0 | 1,2-1,6 | 2,0 |

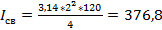

Расчет сварочного тока, А, при сварке проволокой сплошного сечения производится по

формуле:

;

;  А,

А,

где  – плотность тока в электродной проволоке, А/мм2 (при сварке в СО2

– плотность тока в электродной проволоке, А/мм2 (при сварке в СО2  =110 ÷ 130 А/мм2 ;

=110 ÷ 130 А/мм2 ;  – диаметр электродной проволоки, мм.

– диаметр электродной проволоки, мм.

Напряжение дуги и расход углекислого газа выбираются в зависимости от силы

сварочного тока по табл. 2.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 15 |

| СП 19.01.14. 3.3. КР |

| Зависимость напряжения и расхода углекислого газа от силы сварочного тока | |||||||

| Сила сварочного тока, А | 50÷60 | 90÷100 | 150 ÷160 | 220 ÷240 | 280÷ 300 | 360÷ 380 | 430 ÷450 |

| Напряжение дуги, В | 17-28 | 19-20 | 21-22 | 25-27 | 28-30 | 30-32 | 32-34 |

| Расход СО2, л/мин | 8-10 | 8-10 | 9-10 | 15-16 | 15-16 | 18-20 | 18-20 |

При сварочном токе 200 ÷ 250 А длина дуги должна быть в пределах 1,5 ÷ 4,0 мм. Вылет электродной проволоки составляет 8÷ 15 мм (уменьшается с повышением сварочного тока).

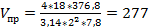

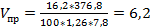

Скорость подачи электродной проволоки, м/ч, рассчитывается по формуле:

;

;  ,

,

где  – коэффициент расплавления проволоки, г/А· ч ;

– коэффициент расплавления проволоки, г/А· ч ;  – плотность металла электродной проволоки, г/см3 (для стали ρ =7,8 г/см3).

– плотность металла электродной проволоки, г/см3 (для стали ρ =7,8 г/см3).

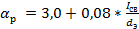

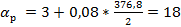

Значение  рассчитывается по формуле:

рассчитывается по формуле:

;

;  .

.

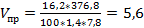

Скорость сварки (наплавки), м/ч, рассчитывается по формуле:

;

;

Т8;

Т8;  У6;

У6;  Н1.

Н1.

=

=  ,

,

где  - коэффициент наплавки, г/А ч;

- коэффициент наплавки, г/А ч;  =

=  , где

, где  - коэффициент потерь металла на угар и разбрызгивание. При сварке в СО2

- коэффициент потерь металла на угар и разбрызгивание. При сварке в СО2  = 0,1- 0.15;

= 0,1- 0.15;  - площадь поперечного сечения одного валика, см2. При наплавке в СО2 принимается равным 0,3 - 0,7 см2.

- площадь поперечного сечения одного валика, см2. При наплавке в СО2 принимается равным 0,3 - 0,7 см2.

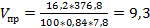

Расход электродной проволоки, г, рассчитывается по формуле:

;

;  600,

600,

где  – масса наплавленного металла, г;

– масса наплавленного металла, г;  – коэффициент потерь, (

– коэффициент потерь, (  = 0,1 - 0,15).

= 0,1 - 0,15).

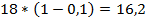

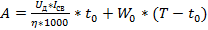

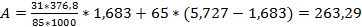

Расход электроэнергии, кВт· ч, определяется по формуле:

;

;  кВт*ч,

кВт*ч,

где  – напряжение дуги, В; η– КПД источника питания: при постоянном токе 0,6÷0,7 , при переменном 0,8÷0,9;

– напряжение дуги, В; η– КПД источника питания: при постоянном токе 0,6÷0,7 , при переменном 0,8÷0,9;  – мощность источника питания, работающего на холостом ходе, кВт. На постоянном токе

– мощность источника питания, работающего на холостом ходе, кВт. На постоянном токе  = 2,0÷ 3,0 кВт, на переменном –

= 2,0÷ 3,0 кВт, на переменном –  = 0,2÷0,4 кВт.

= 0,2÷0,4 кВт.

Сварка узла колонны №2

Все сварочные швы выполняются по ГОСТ 14771-76. Тавровый (Т6) двухсторонний с двумя симметричными скосами одной кромки. Угловой (У6) односторонний со скосом одно кромки. Нахлёстанный (Н1) без скоса кромок односторонний.

Контроль качества шва

Общие сведения и организация контроля.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 16 |

| СП 19.01.14. 3.4. КР |

Обеспечить высокие технические и эксплуатационные свойства изделий можно только при условии точного выполнения технологических процессов и их стабильности. Обнаружение дефектов служит сигналом не только к отбраковке продукции, но и оперативной корректировке технологии.

Сварные конструкции контролируют на всех этапах их изготовления. Кроме того, систематически проверяют приспособления и оборудование. При предварительном контроле подвергаются проверке основные и вспомогательные материалы, устанавливается их соответствие чертежу и техническим условиям.

После заготовительных работ детали подвергают чаще всего наружному осмотру, т.е. проверяют внешний вид детали, качество поверхности, наличие заусенцев, трещин, забоин и т.п., а также измеряют универсальными и специальными инструментами, шаблонами, с помощью контрольных приспособлений. Особенно тщательно контролируют участки, подвергающиеся сварке. Профиль кромок, подготовленных под сварку плавлением, проверяют специальными шаблонами, а качество подготовки поверхности - с помощью оптических приборов или специальными микрометрами.

Во время сборки и прихватки проверяют расположение деталей друг относительно друга, величину зазоров, расположение и размер прихваток, отсутствие трещин, прожогов

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 17 |

| СП 19.01.14. 3.5. КР |

Контроль процессов позволяет предотвратить появление систематических дефектов и особенно эффективен при автоматизированной сварке.

Контроль с использованием обобщающих параметров, имеющих прямую связь с качеством сварки. Однако в большинстве случаев сварки плавлением трудно или не всегда удается выявить наличие обобщающего параметра, позволяющего достаточно надежно контролировать качество соединений.

Контроль параметров режима сварки. Так как в большинстве случаев определенных обобщающих параметров для процессов сварки плавлением нет, то на практике контролируют параметры, непосредственно определяющие режим сварки. При дуговой сварке такими параметрами в первую очередь являются сила тока, дуговое напряжение, скорость сварки, скорость подачи проволоки и др. Недостаток такого подхода заключается в необходимости контролирования многих параметров, каждый из которых в отдельности не может характеризовать непосредственно уровень качества получаемых соединений.

Контроль изделий производят пооперационно или после окончания изготовления. Качество выполнения сварки на изделии оценивают по наличию наружных или внутренних дефектов.

Внешний осмотр, контроль на непроницаемость (или герметичность) конструкций, контроль для обнаружения дефектов, выходящих на поверхность, контроль скрытых и внутренних дефектов.

Внешний осмотр и обмеры сварных швов - наиболее простые и широко распространенные способы контроля их качества. Они являются первыми контрольными операциями по приемке готового сварного узла или изделия. Этим видам контроля подвергают все сварные швы.

Внешним осмотром сварных швов выявляют наружные дефекты: непровары, наплывы, подрезы, наружные трещины и поры, смещение свариваемых кромок деталей и т.п. Визуальный осмотр производят как невооруженным глазом, так и с применением лупы с увеличением до 10 раз.

Обмеры сварных швов позволяют судить о качестве сварного соединения. Размеры сечения готового шва проверяют по его параметрам в зависимости от типа соединения. У стыкового шва проверяют его ширину, высоту, размер выпуклости со стороны корня шва, в угловом - измеряют катет. Замеренные параметры должны соответствовать ГОСТам. Размеры сварных швов контролируют измерительными инструментами или специальными шаблонами.

Внешний осмотр и обмеры сварных швов не дают возможности окончательно судить о качестве сварки. Они устанавливают только внешние дефекты шва и позволяют определить их сомнительные участки, которые могут быть проверены более точными способами.

Сварные швы и соединения должны отвечать требованиям непроницаемости (герметичности) для различных жидкостей и газов. Этот вид контроля производится после окончания монтажа или изготовления конструкции. Дефекты, выявленные внешним осмотром, устраняются до начала испытаний. Непроницаемость сварных швов контролируют капиллярным (керосином) методом.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 18 |

| СП 19.01.14. 3.5. КР |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 19 |

| СП 19.01.14. 4.0. КР |

| Разраб. |

| Чернов Е,Е. |

| Провер. |

| Гурьева И.В. |

| Охрана труда |

| Лит. |

| Листов |

| НПТ группа СП-1-17 |

Приказ Минтруда России от 23.12.2014 N 1101н "Об утверждении Правил по охране труда при выполнении электросварочных и газосварочных работ" (Зарегистрировано в Минюсте России 20.02.2015 N 36155) Приложение 2.

Дата: 2019-03-05, просмотров: 320.