З А Д А Н И Е

для курсовой работы

Студенту Чернову Евгению Евгеньевичу

Группа: СП-1-17

Специальность: 22.02.06 Сварочное производство

Тема курсовой работы: Разработка технологического процесса сборки и сварки колонны К-2

Дата выдачи задания:________________

Срок сдачи работы:_________________

Перечень вопросов, подлежащих разработке:

1.0. Введение

2.0. Организация производства

2.1. Назначение и требования к изделию

2.2. Подбор материала для изготовления изделия

2.3. Выбор типа и марки электрода

2.4. Выбор источника питания

3.0. Разработка технологического процесса сварки колонны К-2

3.1. Технологическая карта по сварке изделия

3.2. Подготовка металла к сварке

3.3. Выбор режима сварки

3.4. Сварка колонны К-2

3.5. Контроль качества шва

4.0. Охрана труда

4.1. Техника безопасности при выполнении электросварочных работ

4.2. Противопожарные мероприятия

5.0. Заключение

6.0. Список использованной литературы

Перечень графической части или заменяющее её отдельное задание

(макет, модель) чертеж сварки колонны К-2

Задание выдал руководитель: ________Гурьева И.В., преподаватель дисциплин профессионального цикла.

Оглавление

1.0. Введение………………………………………………………….………….. 4

2.0. Организация производства……………………………………..………........5

2.1. Назначение и требование к изделию …………..………………....……..… 6

2.2. Подбор материала для изготовления изделия ……………………..……... 7

2.3. Выбор типа и марки электрода…………………………………..……….... 9

2.4. Выбор источника питания дуги………………………………….…………10

3.0. Разработка технологического процесса сварки колонны К-2…………….11

3.1. Технологическая карта по сварке изделия…………………………………11

3.2. Подготовка металла под сварку…………………………………….….….13

3.3. Выбор режима сварки.………………………………………….……….….13

3.4. Сборка и сварка колонны К-2…….………….…………..………..….…….15

3.5. Контроль качество шва………………………………………….…………15

4.0. Охрана труда…………………………………………………...…………...20

4.1. Техника безопасности при выполнении электрогазосварочных работ…21

4.2. Противопожарные мероприятия…………………………………………...22

5.0. Заключение………………………………………………………………….24

6.0.Список использованной литературы………………………………………25

| И .Изм. |

| Ли тЛи т |

| № докум.№ докум. |

| Под ьПодпись |

| ДатаДата |

| Лист |

| 3 |

| СП 19.01.14. 00. КР |

| Разраб. азраб. |

| Чернов Е.Е. |

| Провер. ровер. |

| Гурьева И.В. |

| Оглавление |

| Лит.Лит. |

| Листов |

| НПТ группа СП-1-17 |

Сварка является одним из ведущих технологических процессов обработки металлов. Сварка широко применяется в основных отраслях производства, потребляющих металлопрокат, т.к. резко сокращается расход металла, сроки выполнения работ и трудоемкость производственных процессов. Выпуск сварных конструкций и уровень механизации сварных процессов постоянно повышается. Успехи в области автоматизации и механизации сварных процессов позволили коренным образом изменить технологию изготовления важных хозяйственных объектов, таких как доменные печи, турбины, суда, химическое оборудование и т.д.

Высокая производительность сварочного процесса, хорошее качество сварных соединений и экономическое использование металла способствует тому, что сварочная техника стала ведущим технологическим процессом при изготовлении металлических конструкций всех видов.

| Изм.Изм. |

| ЛистЛист |

| № докум.№ докум. |

| ПодписьПодпись |

| ДатаДата |

| Лист |

| 4 |

| СП 19.01.14. 1.0. КР |

| Разраб. зраб. |

| Чернов Е.Е. |

| Провер. овер. |

| Гурьева И.В. |

| Введение |

| Лит.Лит. |

| Листов |

| НПТ группа СП-1-17 |

Рабочее место сварщика - это сварочный пост, который оснащен необходимым инструментом и оборудованием для выполнения работ. Сварочные посты могут быть оборудованы как в производственном помещении, так и на открытой производственной площадке (строительно-монтажные условия работы).

Сварочные посты необходимо размещать в специальных сварочных кабинах.

| Изм.Изм. |

| ЛистЛист |

| № докум.№ докум. |

| ПодписьПодпись |

| ДатаДата |

| Лист |

| 5 |

| СП 19.01.14. 2.0. КР |

| Разраб. |

| Чернов Е.Е. |

| Провер. |

| Гурьева И.В. |

| Организация производства |

| Лит.Лит. |

| Листов |

| НПТ группа СП-1-17 |

В идеале рабочее место сварщика должно располагаться в специальной кабине. Такое рабочее место может быть оборудовано для сварки малогабаритных предметов. Каркас кабин, можно сделать из металла, а стены из различных огнестойких материалов. Дверной проем кабины закрывают брезентовым занавесом, подвешенным на кольцах.

В кабинах в качестве источников питания размещается наиболее распространенные, однопостовые сварочные трансформаторы типа ТДМ для сварки на переменном токе, или сварочные выпрямители типа ВД или ВДУ для сварки на постоянном токе. Применяются для сварки в постоянном токе. Применяются также и многопостовые источники питания на несколько независимых постах.

Кабина сварочного поста должна иметь размеры: 2 (1.5) или 2 (2) м и высоту не менее 2 м. В кабине устанавливаются металлический стол. К верхней части кабины подводится зонд местной вытяжки воздуха от вентиляционной системы. В столе предусматриваются выдвижные ящики для хранения необходимого инструмента и приспособлений. Сварочный пост комплектуется как источником питания, так и электродержателем. Сварочными проводами, зажимами для токопроводящего провода, сварочным щитком с защитными светофильтрами различными зачистными и материальными инструментами. Стул с подъемным винтовым сиденьем, стеллажи для сварной проволоки, электродов и других необходимых инструментов, и материалов. Если сварка выполняется в среде защитного газа, то должно быть предусмотрено место для баллонов.

Правильная организация рабочего места - залог качественной сварки и высокой

| Изм.Изм. |

| ЛистЛист |

| докум.№ докум. |

| ПодписьПодпись |

| ДатаДата |

| ЛистЛист |

| 76 |

| СП 19.01.14. 2.1. КР СП 19.01.14. 4.2. КР |

При необходимости рабочее место может быть оборудовано средствами малой механизации, что облегчит не только сварку, но и погрузочно-разгрузочные работы.

В любом случае нельзя забывать о средствах противопожарной защиты, так как сварка является пожароопасной работой, не следует загромождать рабочее место ненужными вещами и оборудованием, так как это будет не только мешать работе, но и представлять опасность.

Рабочий инструмент сварщика должен комплектоваться, учитывая специфику работы. Но существует определенный перечень инструмента, без которого обойтись невозможно. Каждый электросварщик должен иметь защитный щиток или маску, рукавицы, молоток, зубило или крейцмесель для отбивки шлака, стальную щетку.

На стационарном рабочем месте инструмент хранится в специальном ящике. Правильно подобранный и исправный инструмент экономит время и способствует производительному труду.

| Изм. |

| Лист |

| № докум.№ |

| Подпись |

| Дата |

| Лист |

| 76 |

| СП 19.01.14. 2.1. КР |

Двутавровые конструкции широко применяются при возведении гидротехнических сооружений, перекрытий многоэтажных зданий, опорных конструкций. Это связано с устойчивостью изделий к повышенным нагрузкам и их невосприимчивостью к механическим воздействиям. Профили довольно распространены в промышленном строительстве.

Двутавр - это наиболее распространённый и очень часто применяемый строителями фасонный вид популярного металлопроката. Двутавр имеет достаточно широкий спектр применения при обустройстве жилья, строительстве промзданий, в виде отдельных компонентов в конструкциях мостов, в качестве колонн, при строительстве шахт, тоннелей и во многих других случаях, где необходима высокая прочность и способность выдерживать существенные нагрузки различного характера.

Двутавровая балка - это устойчивое изделие, поэтому её можно широко использовать при сооружении перекрытий с большими пролётами и значительной нагрузкой на конструкцию.

Балка-колонна обладает значительными значениями по толщине полки, перемычек, благодаря чему и выдерживаются значительные механические нагрузки. По требованиям ГОСТов по отношению к габаритам изделий кривизна готового изделия не может превышать 0,2% от её общей длины (при этом контроль размеров, а также формы осуществляется в месте, которое отстоит от торцевой части не менее 50см).

От обычного двутавра рассматриваемая балка отличается и более высокой массой. К примеру, один метр колонного варианта марки 20к1 обладает массой в 41.4 кг, а метр балки нормальной с аналогичным номером весит всего 21.3 кг. Колонный профиль обозначается литерой "К" - колонный, а последующая цифра определяет исполнение изделия. При росте этого параметра изменяется как геометрия сечения, так его размеры и масса. В результате - двутавр к1 всегда менее прочен и поэтому легче по весу, чем двутавр к2.

Сортамент предлагаемых двутавров-колонн, которые изготавливаются согласно СТО АСЧМ20 1993года, относительно мал. Изготовитель предлагает балки с номерами от 20 до 40, с промежутками через 5 единиц. Но имеется большее число исполнений продукта (K1, K2, K3, K4, K5).

Самыми востребованными считаются следующие размеры:

· Балка колонная типа 20K1;

· Балка колонная типа 20K2;

· Балка колонная типа 30K1;

· Балка колонная типа 30K2;

· Балка колонная типа 35К1.

Выбор источника питания

По техническим характеристикам для сварки колонны подходит сварочный аппарат ТСС PRO MIG/MMA-500F.

Сварочный аппарат ТСС PRO MIG/MMA-500F инвертор 24.6кВа 380±15% 40-500 ПВ80% 69кг. Аппарат инверторного типа для полуавтоматической сварки в среде защитного газа (MIG/MAG), и ручной дуговой сварки (ММА).

Особенности модели. Работа от сети 380 В, сварка штучным электродом, сварка сплошной проволокой, выбор режима шов / заклепка, выбор режима 2Т/4Т, горелка с водяным охлаждением и БРС (быстроразъемные соединения), дисплей сварочного тока, дисплей рабочего напряжения, плавная регулировка скорости подачи проволоки, регулируемый форсаж дуги для MMA, на тележке с местом под баллон, розетка 36В для

подогрева газа, отдельный подающий 4-х роликовый механизм в закрытом исполнении, с защитным кожухом под бухту проволоки весом 15 / 20 кг, на колесиках, вес механизма 14 кг, есть крепление к источнику тока.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 10 |

| СП 19.01.14. 2.4. КР |

Сварочные аппараты серии ТСС PRO - это высочайшее качество сварки!

В моделях этой серии применены новейшие технологии и компоненты.

В комплект поставки входят только качественные, профессиональные аксессуары.

Заявленные характеристики на 100% соответствуют действительности.

Благодаря этому аппараты ТСС PRO превосходят аналоги других производителей!

Технические характеристики. Напряжение сети, В 380±15%; потребляемая мощность max. кВА 24.6; сварочный ток, А 40-500; рабочее напряжение max, В 40; холостой ход, В 65; диаметр электрода, мм 1.6-8; масса катушки, кг 15-20; диаметр проволоки, мм 0.6-2.0; ПВ (40°С), % 80; класс изоляции F; КПД, % 85; степень защиты IP21S; масса, кг 69; габаритные размеры (Д;Ш;В; мм) 870x420x700; масса брутто, кг 83; габаритные размеры упаковки (Д;Ш;В; мм) 990х530х750.

Подготовка металла под сварку

Прежде, чем приступить к свариванию металлических изделий, необходимо их подготовить. Непосредственно подготовка металла под сварку состоит из нескольких этапов. Вначале металл подвергается правке, затем осуществляется разметка и резка изделия, его зачистка и подогрев. На заключительной стадии производятся гибка и обработка кромок. Эти процедуры необходимы для того, чтобы добиться качественного соединения элементов конструкции.

правка металла и особенности процесса.

Металлические заготовки при транспортировке или по иной причине могут деформироваться. В этом случае возникают сложности с их стыковкой в области сваривания, что приводит к снижению качества сварного шва.

Поэтому подготовительно выполняется правка изделия. Она выполняется вручную или специальными приспособлениями. Плиты из чугуна и стали вручную исправляют молотком или кувалдой. При необходимости создать большее давление применяется ручной пресс.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 14 |

| СП 19.01.14. 3.3. КР |

Этапы подготовки кромок.

Зачистка изделия. Сварочные работы необходимо проводить на предварительно подготовленных поверхностях – очищенных от механических загрязнений, и химических пленок.

Не стоит забывать об оксидной пленке, которая образуется на поверхности металлов при их контакте с воздухом. Она является жаростойкой, препятствует качественной сварке. Удалить ее можно как болгаркой, так и вручную, щеткой из металла.

На производстве детали зачищаются пескоструйными и дробеструйными аппаратами, иногда вручную.

Подготовка кромок под сварку. Кромки заготовок, особенно большой толщины, предварительно необходимо зачистить и придать им нужную геометрическую форму.

Подготовка кромок под сварку состоит из обработки ширины зазора, угла разделки, регулировки длины откоса. Для подрезки кромок при подготовке труб к сварке холодным способом используются станки или ручные инструменты. Холодная подготовка металла к сварке считается более качественной. В этом случае в разы повышается точность сборки конечного изделия.

Выбор режима сварки

В основу выбора диаметра электродной проволоки при сварке и наплавке в углекислом газе положены те же принципы, что и при выборе диаметра электрода при ручной дуговой сварке:

| Толщина листа, мм | 1- 2 | 3-6 | 6-24 и более |

Диаметр электродной проволоки  , мм , мм

| 0,8-1,0 | 1,2-1,6 | 2,0 |

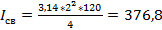

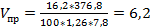

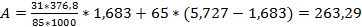

Расчет сварочного тока, А, при сварке проволокой сплошного сечения производится по

формуле:

;

;  А,

А,

где  – плотность тока в электродной проволоке, А/мм2 (при сварке в СО2

– плотность тока в электродной проволоке, А/мм2 (при сварке в СО2  =110 ÷ 130 А/мм2 ;

=110 ÷ 130 А/мм2 ;  – диаметр электродной проволоки, мм.

– диаметр электродной проволоки, мм.

Напряжение дуги и расход углекислого газа выбираются в зависимости от силы

сварочного тока по табл. 2.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 15 |

| СП 19.01.14. 3.3. КР |

| Зависимость напряжения и расхода углекислого газа от силы сварочного тока | |||||||

| Сила сварочного тока, А | 50÷60 | 90÷100 | 150 ÷160 | 220 ÷240 | 280÷ 300 | 360÷ 380 | 430 ÷450 |

| Напряжение дуги, В | 17-28 | 19-20 | 21-22 | 25-27 | 28-30 | 30-32 | 32-34 |

| Расход СО2, л/мин | 8-10 | 8-10 | 9-10 | 15-16 | 15-16 | 18-20 | 18-20 |

При сварочном токе 200 ÷ 250 А длина дуги должна быть в пределах 1,5 ÷ 4,0 мм. Вылет электродной проволоки составляет 8÷ 15 мм (уменьшается с повышением сварочного тока).

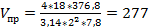

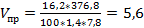

Скорость подачи электродной проволоки, м/ч, рассчитывается по формуле:

;

;  ,

,

где  – коэффициент расплавления проволоки, г/А· ч ;

– коэффициент расплавления проволоки, г/А· ч ;  – плотность металла электродной проволоки, г/см3 (для стали ρ =7,8 г/см3).

– плотность металла электродной проволоки, г/см3 (для стали ρ =7,8 г/см3).

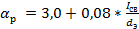

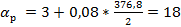

Значение  рассчитывается по формуле:

рассчитывается по формуле:

;

;  .

.

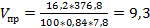

Скорость сварки (наплавки), м/ч, рассчитывается по формуле:

;

;

Т8;

Т8;  У6;

У6;  Н1.

Н1.

=

=  ,

,

где  - коэффициент наплавки, г/А ч;

- коэффициент наплавки, г/А ч;  =

=  , где

, где  - коэффициент потерь металла на угар и разбрызгивание. При сварке в СО2

- коэффициент потерь металла на угар и разбрызгивание. При сварке в СО2  = 0,1- 0.15;

= 0,1- 0.15;  - площадь поперечного сечения одного валика, см2. При наплавке в СО2 принимается равным 0,3 - 0,7 см2.

- площадь поперечного сечения одного валика, см2. При наплавке в СО2 принимается равным 0,3 - 0,7 см2.

Расход электродной проволоки, г, рассчитывается по формуле:

;

;  600,

600,

где  – масса наплавленного металла, г;

– масса наплавленного металла, г;  – коэффициент потерь, (

– коэффициент потерь, (  = 0,1 - 0,15).

= 0,1 - 0,15).

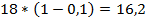

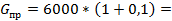

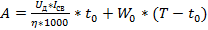

Расход электроэнергии, кВт· ч, определяется по формуле:

;

;  кВт*ч,

кВт*ч,

где  – напряжение дуги, В; η– КПД источника питания: при постоянном токе 0,6÷0,7 , при переменном 0,8÷0,9;

– напряжение дуги, В; η– КПД источника питания: при постоянном токе 0,6÷0,7 , при переменном 0,8÷0,9;  – мощность источника питания, работающего на холостом ходе, кВт. На постоянном токе

– мощность источника питания, работающего на холостом ходе, кВт. На постоянном токе  = 2,0÷ 3,0 кВт, на переменном –

= 2,0÷ 3,0 кВт, на переменном –  = 0,2÷0,4 кВт.

= 0,2÷0,4 кВт.

Сварка узла колонны №2

Все сварочные швы выполняются по ГОСТ 14771-76. Тавровый (Т6) двухсторонний с двумя симметричными скосами одной кромки. Угловой (У6) односторонний со скосом одно кромки. Нахлёстанный (Н1) без скоса кромок односторонний.

Контроль качества шва

Общие сведения и организация контроля.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 16 |

| СП 19.01.14. 3.4. КР |

Обеспечить высокие технические и эксплуатационные свойства изделий можно только при условии точного выполнения технологических процессов и их стабильности. Обнаружение дефектов служит сигналом не только к отбраковке продукции, но и оперативной корректировке технологии.

Сварные конструкции контролируют на всех этапах их изготовления. Кроме того, систематически проверяют приспособления и оборудование. При предварительном контроле подвергаются проверке основные и вспомогательные материалы, устанавливается их соответствие чертежу и техническим условиям.

После заготовительных работ детали подвергают чаще всего наружному осмотру, т.е. проверяют внешний вид детали, качество поверхности, наличие заусенцев, трещин, забоин и т.п., а также измеряют универсальными и специальными инструментами, шаблонами, с помощью контрольных приспособлений. Особенно тщательно контролируют участки, подвергающиеся сварке. Профиль кромок, подготовленных под сварку плавлением, проверяют специальными шаблонами, а качество подготовки поверхности - с помощью оптических приборов или специальными микрометрами.

Во время сборки и прихватки проверяют расположение деталей друг относительно друга, величину зазоров, расположение и размер прихваток, отсутствие трещин, прожогов

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 17 |

| СП 19.01.14. 3.5. КР |

Контроль процессов позволяет предотвратить появление систематических дефектов и особенно эффективен при автоматизированной сварке.

Контроль с использованием обобщающих параметров, имеющих прямую связь с качеством сварки. Однако в большинстве случаев сварки плавлением трудно или не всегда удается выявить наличие обобщающего параметра, позволяющего достаточно надежно контролировать качество соединений.

Контроль параметров режима сварки. Так как в большинстве случаев определенных обобщающих параметров для процессов сварки плавлением нет, то на практике контролируют параметры, непосредственно определяющие режим сварки. При дуговой сварке такими параметрами в первую очередь являются сила тока, дуговое напряжение, скорость сварки, скорость подачи проволоки и др. Недостаток такого подхода заключается в необходимости контролирования многих параметров, каждый из которых в отдельности не может характеризовать непосредственно уровень качества получаемых соединений.

Контроль изделий производят пооперационно или после окончания изготовления. Качество выполнения сварки на изделии оценивают по наличию наружных или внутренних дефектов.

Внешний осмотр, контроль на непроницаемость (или герметичность) конструкций, контроль для обнаружения дефектов, выходящих на поверхность, контроль скрытых и внутренних дефектов.

Внешний осмотр и обмеры сварных швов - наиболее простые и широко распространенные способы контроля их качества. Они являются первыми контрольными операциями по приемке готового сварного узла или изделия. Этим видам контроля подвергают все сварные швы.

Внешним осмотром сварных швов выявляют наружные дефекты: непровары, наплывы, подрезы, наружные трещины и поры, смещение свариваемых кромок деталей и т.п. Визуальный осмотр производят как невооруженным глазом, так и с применением лупы с увеличением до 10 раз.

Обмеры сварных швов позволяют судить о качестве сварного соединения. Размеры сечения готового шва проверяют по его параметрам в зависимости от типа соединения. У стыкового шва проверяют его ширину, высоту, размер выпуклости со стороны корня шва, в угловом - измеряют катет. Замеренные параметры должны соответствовать ГОСТам. Размеры сварных швов контролируют измерительными инструментами или специальными шаблонами.

Внешний осмотр и обмеры сварных швов не дают возможности окончательно судить о качестве сварки. Они устанавливают только внешние дефекты шва и позволяют определить их сомнительные участки, которые могут быть проверены более точными способами.

Сварные швы и соединения должны отвечать требованиям непроницаемости (герметичности) для различных жидкостей и газов. Этот вид контроля производится после окончания монтажа или изготовления конструкции. Дефекты, выявленные внешним осмотром, устраняются до начала испытаний. Непроницаемость сварных швов контролируют капиллярным (керосином) методом.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 18 |

| СП 19.01.14. 3.5. КР |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 19 |

| СП 19.01.14. 4.0. КР |

| Разраб. |

| Чернов Е,Е. |

| Провер. |

| Гурьева И.В. |

| Охрана труда |

| Лит. |

| Листов |

| НПТ группа СП-1-17 |

Приказ Минтруда России от 23.12.2014 N 1101н "Об утверждении Правил по охране труда при выполнении электросварочных и газосварочных работ" (Зарегистрировано в Минюсте России 20.02.2015 N 36155) Приложение 2.

Противопожарные мероприятия

При электродуговой сварке брызги расплавленного металла разлетаются на значительные расстояния, что может вызвать пожар. Учитывая это, сварочные цехи и кабины сварщиков должны изготавливаться из негорючих материалов. Сварочные работы в пожароопасных помещениях допускаются только при соблюдении мероприятий пожарной безопасности в соответствии с требованиями инструкции о мерах пожарной безопасности при проведении огневых работ на промышленных предприятиях и других объектах народного хозяйства. Выполнение сварочных работ в этом случае должно быть согласовано с местными органами Государственного пожарного надзора. В местах производства сварочных работ запрещается применять и хранить огнеопасные материалы. Сварку можно выполнять на расстоянии не ближе 30 м от легковоспламеняющихся жидкостей и других горючих материалов.

При наличии баллонов с горючими газами, газопроводов, передвижных ацетиленовых генераторов и иловых ям пользование открытым огнем, курение, производство работ, связанных с искрообразованием, разрешается не ближе 10 м от указанных объектов.

Сварочные провода следует располагать от трубопроводов кислорода, ацетилена и других горючих газов на расстоянии не менее 1 м. Сварка не допускается на сосудах, находящихся под давлением, а также снаружи и внутри трубопроводов, резервуаров и других емкостей, в которых находились легко воспламеняющиеся, горючие, взрывоопасные или токсичные вещества, без тщательной их промывки, продувки и проверки содержания опасных и вредных веществ в указанных емкостях, подтверждающей безопасную концентрацию этих веществ.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 21 |

| СП 19.01.14. 4.2. КР |

Заключение

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 22 |

| СП 19.01.14. 5.0. КР |

| Разраб. |

| Чернов Е.Е |

| Провер. |

| Гурьева И.В. |

| Заключение |

| Лит. |

| Листов |

| НПТ группа СП-1-17 |

З А Д А Н И Е

для курсовой работы

Студенту Чернову Евгению Евгеньевичу

Группа: СП-1-17

Специальность: 22.02.06 Сварочное производство

Тема курсовой работы: Разработка технологического процесса сборки и сварки колонны К-2

Дата выдачи задания:________________

Срок сдачи работы:_________________

Перечень вопросов, подлежащих разработке:

1.0. Введение

2.0. Организация производства

2.1. Назначение и требования к изделию

2.2. Подбор материала для изготовления изделия

2.3. Выбор типа и марки электрода

2.4. Выбор источника питания

3.0. Разработка технологического процесса сварки колонны К-2

3.1. Технологическая карта по сварке изделия

3.2. Подготовка металла к сварке

3.3. Выбор режима сварки

3.4. Сварка колонны К-2

3.5. Контроль качества шва

4.0. Охрана труда

4.1. Техника безопасности при выполнении электросварочных работ

4.2. Противопожарные мероприятия

5.0. Заключение

6.0. Список использованной литературы

Перечень графической части или заменяющее её отдельное задание

(макет, модель) чертеж сварки колонны К-2

Задание выдал руководитель: ________Гурьева И.В., преподаватель дисциплин профессионального цикла.

Оглавление

1.0. Введение………………………………………………………….………….. 4

2.0. Организация производства……………………………………..………........5

2.1. Назначение и требование к изделию …………..………………....……..… 6

2.2. Подбор материала для изготовления изделия ……………………..……... 7

2.3. Выбор типа и марки электрода…………………………………..……….... 9

2.4. Выбор источника питания дуги………………………………….…………10

3.0. Разработка технологического процесса сварки колонны К-2…………….11

3.1. Технологическая карта по сварке изделия…………………………………11

3.2. Подготовка металла под сварку…………………………………….….….13

3.3. Выбор режима сварки.………………………………………….……….….13

3.4. Сборка и сварка колонны К-2…….………….…………..………..….…….15

3.5. Контроль качество шва………………………………………….…………15

4.0. Охрана труда…………………………………………………...…………...20

4.1. Техника безопасности при выполнении электрогазосварочных работ…21

4.2. Противопожарные мероприятия…………………………………………...22

5.0. Заключение………………………………………………………………….24

6.0.Список использованной литературы………………………………………25

| И .Изм. |

| Ли тЛи т |

| № докум.№ докум. |

| Под ьПодпись |

| ДатаДата |

| Лист |

| 3 |

| СП 19.01.14. 00. КР |

| Разраб. азраб. |

| Чернов Е.Е. |

| Провер. ровер. |

| Гурьева И.В. |

| Оглавление |

| Лит.Лит. |

| Листов |

| НПТ группа СП-1-17 |

Сварка является одним из ведущих технологических процессов обработки металлов. Сварка широко применяется в основных отраслях производства, потребляющих металлопрокат, т.к. резко сокращается расход металла, сроки выполнения работ и трудоемкость производственных процессов. Выпуск сварных конструкций и уровень механизации сварных процессов постоянно повышается. Успехи в области автоматизации и механизации сварных процессов позволили коренным образом изменить технологию изготовления важных хозяйственных объектов, таких как доменные печи, турбины, суда, химическое оборудование и т.д.

Высокая производительность сварочного процесса, хорошее качество сварных соединений и экономическое использование металла способствует тому, что сварочная техника стала ведущим технологическим процессом при изготовлении металлических конструкций всех видов.

| Изм.Изм. |

| ЛистЛист |

| № докум.№ докум. |

| ПодписьПодпись |

| ДатаДата |

| Лист |

| 4 |

| СП 19.01.14. 1.0. КР |

| Разраб. зраб. |

| Чернов Е.Е. |

| Провер. овер. |

| Гурьева И.В. |

| Введение |

| Лит.Лит. |

| Листов |

| НПТ группа СП-1-17 |

Рабочее место сварщика - это сварочный пост, который оснащен необходимым инструментом и оборудованием для выполнения работ. Сварочные посты могут быть оборудованы как в производственном помещении, так и на открытой производственной площадке (строительно-монтажные условия работы).

Сварочные посты необходимо размещать в специальных сварочных кабинах.

| Изм.Изм. |

| ЛистЛист |

| № докум.№ докум. |

| ПодписьПодпись |

| ДатаДата |

| Лист |

| 5 |

| СП 19.01.14. 2.0. КР |

| Разраб. |

| Чернов Е.Е. |

| Провер. |

| Гурьева И.В. |

| Организация производства |

| Лит.Лит. |

| Листов |

| НПТ группа СП-1-17 |

В идеале рабочее место сварщика должно располагаться в специальной кабине. Такое рабочее место может быть оборудовано для сварки малогабаритных предметов. Каркас кабин, можно сделать из металла, а стены из различных огнестойких материалов. Дверной проем кабины закрывают брезентовым занавесом, подвешенным на кольцах.

В кабинах в качестве источников питания размещается наиболее распространенные, однопостовые сварочные трансформаторы типа ТДМ для сварки на переменном токе, или сварочные выпрямители типа ВД или ВДУ для сварки на постоянном токе. Применяются для сварки в постоянном токе. Применяются также и многопостовые источники питания на несколько независимых постах.

Кабина сварочного поста должна иметь размеры: 2 (1.5) или 2 (2) м и высоту не менее 2 м. В кабине устанавливаются металлический стол. К верхней части кабины подводится зонд местной вытяжки воздуха от вентиляционной системы. В столе предусматриваются выдвижные ящики для хранения необходимого инструмента и приспособлений. Сварочный пост комплектуется как источником питания, так и электродержателем. Сварочными проводами, зажимами для токопроводящего провода, сварочным щитком с защитными светофильтрами различными зачистными и материальными инструментами. Стул с подъемным винтовым сиденьем, стеллажи для сварной проволоки, электродов и других необходимых инструментов, и материалов. Если сварка выполняется в среде защитного газа, то должно быть предусмотрено место для баллонов.

Правильная организация рабочего места - залог качественной сварки и высокой

| Изм.Изм. |

| ЛистЛист |

| докум.№ докум. |

| ПодписьПодпись |

| ДатаДата |

| ЛистЛист |

| 76 |

| СП 19.01.14. 2.1. КР СП 19.01.14. 4.2. КР |

При необходимости рабочее место может быть оборудовано средствами малой механизации, что облегчит не только сварку, но и погрузочно-разгрузочные работы.

В любом случае нельзя забывать о средствах противопожарной защиты, так как сварка является пожароопасной работой, не следует загромождать рабочее место ненужными вещами и оборудованием, так как это будет не только мешать работе, но и представлять опасность.

Рабочий инструмент сварщика должен комплектоваться, учитывая специфику работы. Но существует определенный перечень инструмента, без которого обойтись невозможно. Каждый электросварщик должен иметь защитный щиток или маску, рукавицы, молоток, зубило или крейцмесель для отбивки шлака, стальную щетку.

На стационарном рабочем месте инструмент хранится в специальном ящике. Правильно подобранный и исправный инструмент экономит время и способствует производительному труду.

| Изм. |

| Лист |

| № докум.№ |

| Подпись |

| Дата |

| Лист |

| 76 |

| СП 19.01.14. 2.1. КР |

Двутавровые конструкции широко применяются при возведении гидротехнических сооружений, перекрытий многоэтажных зданий, опорных конструкций. Это связано с устойчивостью изделий к повышенным нагрузкам и их невосприимчивостью к механическим воздействиям. Профили довольно распространены в промышленном строительстве.

Двутавр - это наиболее распространённый и очень часто применяемый строителями фасонный вид популярного металлопроката. Двутавр имеет достаточно широкий спектр применения при обустройстве жилья, строительстве промзданий, в виде отдельных компонентов в конструкциях мостов, в качестве колонн, при строительстве шахт, тоннелей и во многих других случаях, где необходима высокая прочность и способность выдерживать существенные нагрузки различного характера.

Двутавровая балка - это устойчивое изделие, поэтому её можно широко использовать при сооружении перекрытий с большими пролётами и значительной нагрузкой на конструкцию.

Балка-колонна обладает значительными значениями по толщине полки, перемычек, благодаря чему и выдерживаются значительные механические нагрузки. По требованиям ГОСТов по отношению к габаритам изделий кривизна готового изделия не может превышать 0,2% от её общей длины (при этом контроль размеров, а также формы осуществляется в месте, которое отстоит от торцевой части не менее 50см).

От обычного двутавра рассматриваемая балка отличается и более высокой массой. К примеру, один метр колонного варианта марки 20к1 обладает массой в 41.4 кг, а метр балки нормальной с аналогичным номером весит всего 21.3 кг. Колонный профиль обозначается литерой "К" - колонный, а последующая цифра определяет исполнение изделия. При росте этого параметра изменяется как геометрия сечения, так его размеры и масса. В результате - двутавр к1 всегда менее прочен и поэтому легче по весу, чем двутавр к2.

Сортамент предлагаемых двутавров-колонн, которые изготавливаются согласно СТО АСЧМ20 1993года, относительно мал. Изготовитель предлагает балки с номерами от 20 до 40, с промежутками через 5 единиц. Но имеется большее число исполнений продукта (K1, K2, K3, K4, K5).

Самыми востребованными считаются следующие размеры:

· Балка колонная типа 20K1;

· Балка колонная типа 20K2;

· Балка колонная типа 30K1;

· Балка колонная типа 30K2;

· Балка колонная типа 35К1.

Подбор материала для изготовления изделия

Горячекатаный металлопрокат из стали С245 используется при изготовлении вспомогательных стальных конструкций зданий и сооружений 4-й группы по СП 16.13330.2011 (актуализированная редакция СНиП II-23-81).

Также горячекатаный металлопрокат из стали С245 используется и при изготовлении сварных стальных конструкций либо их элементов металлоконструкций зданий и сооружений 3-й группы по СП 16.13330.2011.

Горячекатаный металлопрокат из стали С245 находит применение при изготовлении сварных стальных конструкций либо их элементов металлоконструкций зданий и сооружений 2-й группы по СП 16.13330.2011 (актуализированная редакция СНиП II-23-81), работающих при статической нагрузке и эксплуатируемых при температуре не ниже −40°С в умеренно холодном климатическом районе II4 и не ниже −30°С в умеренном климатическом районе II5 по ГОСТ 16350: ферм; ригелей рам; балок перекрытий и

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 8 |

| СП 19.01.14. 2.2. КР |

При отсутствии сварных соединений, горячекатаный металлопрокат из стали С245 может использоваться и при изготовлении элементов стальных металлоконструкций зданий и сооружений 1-й группы по СП 16.13330.2011 (актуализированная редакция СНиП II-23-81), работающих в особо тяжелых условиях или подвергающихся непосредственному воздействию динамических, вибрационных или подвижных нагрузок и эксплуатируемых при температуре не ниже −40°С в умеренно холодном климатическом районе II4 и не ниже −30°С в умеренном климатическом районе II5 по ГОСТ 16350: подкрановых балок; балок рабочих площадок; элементов конструкций бункерных и разгрузочных эстакад, непосредственно воспринимающих нагрузку от подвижных составов; фасонок ферм; пролетных строений транспортных галерей; элементов оттяжек мачт и оттяжечных узлов; балок под краны гидротехнических сооружений и т. п. (табл. В.1 СП 16.13330.2011 и табл. 50 СНиП II-23-81).

Дата: 2019-03-05, просмотров: 329.