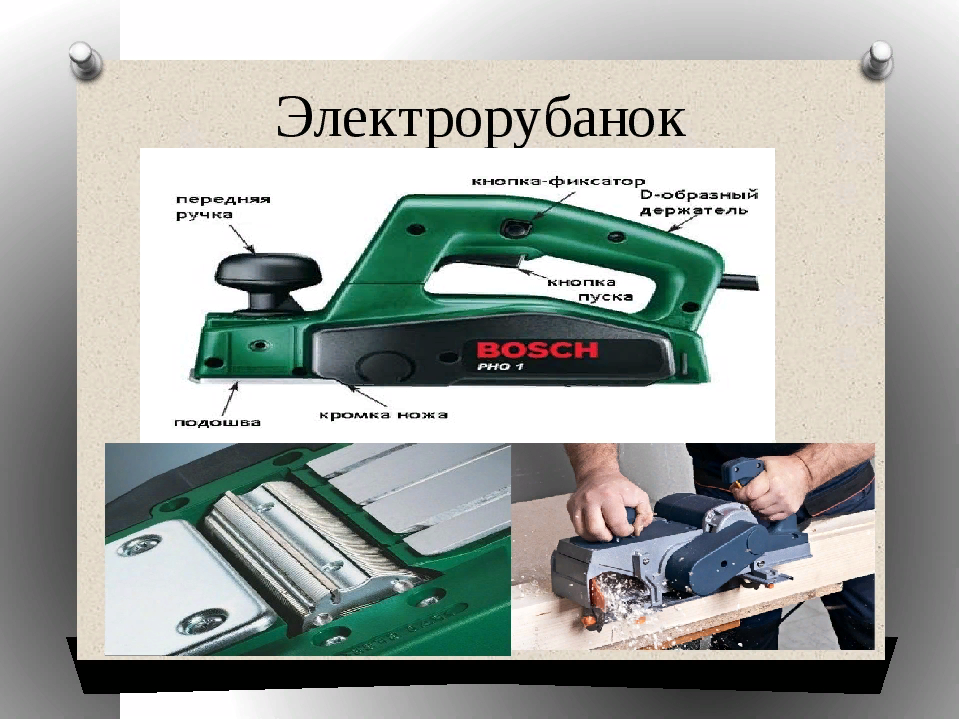

Электрорубанок устроен намного сложнее. Как и у обычного ручного устройства, у него, как правило, имеются две ручки – передняя и задняя, а также регулятор положения резца. Помимо этого, в электрорубанке есть система защиты – прибор не начнет свое действие, пока вы не зажмете одновременно две кнопки, а сам режущий орган выполнен в виде вращающегося цилиндра с ножами, для быстрой работы которого в корпус рубанка встроены редуктор и электродвигатель. Помимо типа используемой энергии (механическая от ваших рук в обычном рубанке и электрическая от розетки в электрорубанке), главное отличие между этими двумя устройствами заключается именно в конструкции резца. В рубанке, как уже было сказано, это простая заостренная пластинка, которую периодически подтачивают. А в электрорубанке резец – это ножевой вал («ножевой барабан»), расположенный внутри корпуса инструмента, на опорной плите. В нем, как правило, установлены два (иногда - один или три) ножа, которые и срезают верхнюю поверхность стругаемой древесины. Ножевой вал устроен гораздо технологичнее простого резца, а мощность самого агрегата позволяет вам работать без каких-либо усилий. Подошва электрорубанков сделана из литого алюминия и разделена на две части – переднюю и заднюю (относительно барабана). Задняя закреплена неподвижно, а вот высоту передней, которая движется по еще необработанной древесине, можно устанавливать с помощью рукоятки. От положения передней части в первую очередь зависит толщина стружки, то есть глубина строгания.

Кстати, еще одно отличие между ручными и электрическими устройствами заключается в регуляторе глубины строгания, который выдвигает или задвигает резец в корпус устройства. В ручных рубанках он расположен над резцом и представляет собой винт (барашек) у железных или клин у деревянных моделей, в то время как у электрорубанков этим регулятором является передняя рукоятка. Ее можно крутить (или перемещать) прямо во время работы, устанавливая точное значение глубины среза – обычно от 0 до 3 или 3,5 миллиметров, с точностью до десятой их доли (есть модели с глубиной и в 4 мм – они еще быстрее зачищают поверхность). Кстати, желательно выбирать те модели, где шкала на рукоятке начинается с отрицательных значений, потому что у многих рубанков даже при глубине строгания в 0 мм ножи барабана всё еще слегка выступают из корпуса. В то же время у электрорубанков можно изменять и ширину строгания. В этом вам поможет специальный боковой упор, входящий в комплект поставки (иногда их поставляется сразу два). Его очень удобно использовать при работе над заготовкой, ширина которой меньше, чем у платформы рубанка. Принцип работы электрорубанков достаточно прост. При включении устройства начинает крутиться ротор электромотора. С помощью зубчатого приводного ремня это вращение передается ножевому барабану, который и строгает наш материал. Перегрузки электромотора исключаются благодаря плавному увеличению скорости вращения и ее электронному поддержанию. При выключении мотор тоже останавливается не сразу.

У некоторых моделей электрорубанков ножевой барабан открыт с одной из сторон, благодаря чему можно легко выбирать четверть по всей длине бруска или доски. В комплект таких устройств обычно входит боковой ограничитель, который помогает вам выдерживать нужную ширину.[3]

Основные параметры электрорубанков:

- мощность двигателя (Вт);

- скорость вращения барабана (об/мин);

- ширина и глубина строгания (мм);

- характеристики подошвы (мм).

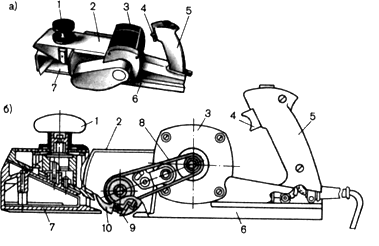

Электрический рубанок в общем случае состоит из следующих составных узлов: электродвигателя, барабана с ножами, подошвы, передней и задней рукояток, органов управления и корпуса. Электродвигатель с барабаном соединяется с помощью ремня, который передает вращение вала двигателя барабану. Ножи крепятся к барабану с помощью разъемных крепежных элементов. Рабочим органом рубанка (рисунок 2) служит цилиндрическая фреза 10 с закрепленными в ее пазах двумя стальными плоскими двухлезвийными ножами 9. Фреза приводится во вращение однофазным коллекторным электродвигателем 3 через зубчато - ременную передачу 8. Рабочий орган с приводом смонтированы в корпусе 2 с передней подвижной 7 и задней неподвижной 6 подошвами. Глубина строгания регулируется поворотом ручки 1, изменяющей положение передней лыжи относительно обрабатываемой поверхности. Включают рубанок через двухполюсный выключатель 4, установленный в основной рукоятке 5. Для работы в стационарном положении рубанок устанавливают на верстак с помощью стоек в перевернутом положении лыжами вверх. Основными параметрами рубанков являются ширина и глубина строга  ния за один проход.

ния за один проход.

Рисунок 2 – Устройство рубанка

Рисунок 3 – Электрорубанок

Электрические ножницы

Внешне электроножницы напоминают небольшую УШМ (болгарку). Компактные модели имеют узкий корпус продолговатой формы, удобно располагающийся в руке. Более крупные и мощные варианты обхватить ладонью сложнее, поэтому они оснащаются выносной рукояткой. Для изготовления корпуса электроножниц применяется ударопрочный конструкционный ABS-пластик. Внутри пластикового корпуса инструмента располагается электрический двигатель, а в передней части – многоступенчатый редуктор в металлическом кожухе. В данном узле происходит преобразование вращательного движения шпинделя в возвратно-поступательное, в результате чего приводится в действие режущая оснастка. Рабочий узел работает по принципу ручного механического инструмента: он включает в свою конструкцию статичный и подвижный элементы, при прохождении между которыми листовой металл разрезается.[4]

1 – многоступенчатый редуктор; 2 – рабочий узел; 3 – защитная пластина-щиток; 4 – пластиковый корпус со встроенным электрическим двигателем; 5 – электрический шнур

Рисунок 4 – Общее устройство электрических ножниц

Преимущества электроножниц:

- по сравнению с ручными ножницами по металлу, электроинструмент не требует особых физических усилий, т.к. процесс рубки или резки выполняется автоматически;

- по этой же причине производительность увеличивается в разы;

- электроножницы по металлу можно использовать для резки довольно толстых (до 5 мм) металлических элементов

- электроинструментом данного типа можно легко разрезать не только гладкий листовой металл, но и профильные изделия (к примеру, металлочерепицу, профнастил и т.д.);

- эргономичная конструкция электроножниц позволяет изготавливать сложные криволинейные детали, в т.ч. и по шаблонам;

- благодаря острому режущему элементу и высокой скорости движения, рез получается точный и чистый;

- в процессе резки заготовка не деформируется и не повреждается;

- безопасная конструкция инструмента и отсутствие необходимости непосредственного контакта с металлическим изделием сводит к нулю риск получить травму в процессе работы.

Электрический лобзик

Электролобзик – один из наиболее полезных из множества режущих инструментов с электрическим приводом. Рабочая часть лобзика представляет собой опорную подошву, плоскость которой пересекает пилка. В верхней части корпуса расположена рукоять. Внутри корпуса располагается электродвигатель и механизм преобразования вращения вала, на котором закрепляется пилка. Частота движений штока достигает 3000 двойных ходов в минуту. На штоке имеется стандартизированный зажим для хвостовика пилки. Стандартизация хвостовика дает возможность использовать большое разнообразие пилок с различными шагами зубьев для резки разных материалов.

Рисунок 5 –Электролобзик

Мощность, данный показатель у бытовых моделей колеблется в диапазоне 350-500 Вт, а у профессиональных – от 700 Вт. Мощность влияет на такие характеристики реза, как толщина обрабатываемого материала, глубина пропила, интенсивность работы и долговечность. Следующий важный показатель – это количество двойных ходов в минуту. Данная характеристика оказывает влияние на скорость обработки и чистоту реза. Если планируется работа с множеством различных материалов, то рекомендуется выбирать инструмент с возможностью регулирования частоты хода. Удобство в эксплуатации зависит от системы замены пилок. Они могут крепиться винтами или прижимным устройством. Второй вариант предпочтительнее, так как замена проводится за меньшее время.

Шуруповерт

Шуруповёрт— ручной электроинструмент или пневматический инструмент с регулировкой вращающего момента и/или глубины завинчивания. Как правило, все шуруповерты устроены примерно одинаково. Основными частями являются аккумулятор, двигатель постоянного тока, редуктор, регулятор нагрузки и патрон, в который зажимается бита или сверло.

Рисунок 6 – Общее устройство шуруповерта

Шуруповерты по исполнению можно разделить на два типа: бытовые; профессиональные. Различаются они мощностью, показателем крутящего момента и скоростью вращения. Бытовой шуруповерт справится со сборкой мебели, закручиванием саморезов и анкеров, сверлением отверстий в дереве. Профессиональный инструмент предназначен для постоянной работы, в том числе для сверления твердых материалов. Ему не страшны высокие нагрузки, падения, удары и работа на морозе. Шуруповерт обычно комплектуется быстрозажимным патроном, который затягивается без ключа. Одномуфтовые патроны устанавливаются на современные шуруповерты с функцией блокировка вала, жестко фиксируются при выключенном двигателе и затягиваются одной рукой. Более простые инструменты не имеют блокировки вала и оснащаются двухмуфтовыми патронами, где контрольную затяжку оснастки придется проводить двумя руками.[4]

Сверлильные машины

Сверлильные машины (дрели) предназначены для сверления отверстий диаметром 6...32 мм в различных материалах: металле, пластмассе, древесине, бетоне и железобетоне, кирпиче, камне, гипсолитовых, асбестоцементных и древесностружечных плитах и других материалах. Электрические сверлильные машины используют при монтаже металлических и сборных железобетонных конструкций, при производстве столярных, плотнично-опалубочных, санитарно-технических, электромонтажных, штукатурных, облицовочных, кровельных и гидроизоляционных, железобетонных и бетонных работ, а также устройстве и отделке полов.

Рисунок 7 – Общее устройство ручной сверлильной машины

Основными сборочными единицами ручной сверлильной машины являются заключенные в корпус двигатель, редуктор, рабочий орган - шпиндель и пусковое устройство. На рисунке 8 показана электрическая ручная сверлильная машина. Статор 4 и ротор 5 электродвигателя встроены в корпус 2. Движение шпинделю 1 передается через двухступенчатый зубчатый редуктор 3. Электродвигатель, охлаждаемый крыльчаткой вентилятора, посаженной на вал ротора, питается от внешней электросети, с которой он соединен кабелем 7. Его запускают выключателем 6. Чаще выключатель находится во включенном положении, будучи прижатым пальцем руки оператора. При отпускании он размыкает электрическую цепь. При необходимости длительное время удерживать выключатель во включенном положении его фиксируют специальной кнопкой.

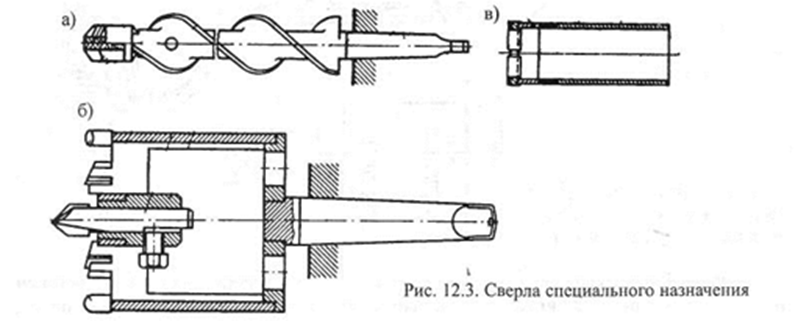

Для сверления отверстий в кирпиче, керамзитобетоне, шлакобетоне и гипсолите применяют двухлезвийные резцы (рисунок 8, а), армированные твердосплавными вольфрамо-кобальтовыми пластинками ВК6 повышенной износоустойчивости, но не допускающими ударных нагрузок. Для сверления глухих отверстий под электрические розетки и выключатели применяют шлямбурные резцы (рисунок 8, б). Средняя скорость сверления ими отверстий диаметром 70 ... 100 мм в кирпиче - до 200 мм/мин. Монолитный бетон сверлят алмазными кольцевыми сверлами (рисунок 8, в), состоящими из коронки, оснащенной техническими алмазами, и трубчатого удлинителя.

| Рисунок 8 - Сверла специального назначения |

Электрический перфоратор

Инструмент предназначен главным образом для бурения отверстий в бетонных, железобетонных и кирпичных конструкциях во время проведения строительных или ремонтных работ. Кроме этого, некоторые модели перфораторов могут использоваться в качестве обычной дрели для сверления металла, дерева и пластика или небольшого отбойного молотка для дробления каменных поверхностей, вырубки ниш, скалывания керамической плитки и т.п. Современные электрические перфораторы функционируют в трех основных режимах: - стандартное сверление; сверление с функцией удара.

Рисунок 9 – Общее устройство перфоратора

Основными характеристиками этого электрооборудования, в зависимости от класса, являются:

1. Сила (от 1 до 20 Дж). Данный параметр определяет предельный размер (диаметр) буримого отверстия и зависит от мощности.

2. Мощность (от 450 до 2000 Вт).

3. Частота вращения шпинделя (от 230 до 2300 об/мин).

4. Частота ударов (от 2150 до 5800 уд/мин).

5. Разновидность установленного патрона для крепления насадки: SDS+ (для насадок диаметром до 30 мм) и SDS-Max (для насадок диаметром до 52 мм). В качестве насадок могут выступать сверла, буры, зубила, коронки и т.п.

6. Масса инструмента (от 2,2 до 12 кг);

7. Дополнительная комплектация. В зависимости от цены, технических характеристик и производителя оборудования в комплект поставки могут дополнительно входить запчасти, сменные ручки, комплект насадок различных диаметров, форм и т.д.

Для образования ударной силы в перфораторах используются специальные системы. Они различаются по устройству и принципу образования ударного усилия. Различают пневматическую и электромеханическую ударные системы.

Дата: 2019-03-05, просмотров: 490.