СОВРЕМЕННАЯ СТРОИТЕЛЬНАЯ

ТЕХНИКА. РУЧНЫЕ МАШИНЫ В СТРОИТЕЛЬСТВЕ

Методические указания

Рекомендовано к изданию редакционно-издательским советом федерального государственного бюджетного образовательного учреждения высшего образования «Оренбургский государственный университет» для обучающихся по образовательным программам высшего образования по направлениям подготовки 08.04.01 Строительство, 08.03.01 Строительство.

Оренбург

2018

УДК 621.865.8

ББК 34.44

У 89

Рецензент - кандидат технических наук, доцент Е.В. Кузнецова

| У 89 |

Современная строительная техника. Ручные машины в строительстве:

методические указания/ В. С. Уханов; Оренбургский гос.ун-т. – Оренбург: ОГУ, 2018.- 43 с.

В методических указаниях представлены теоретические аспекты дисциплины, соответствующие основным задачам практикума: классификация, основные параметры и принципы устройства ручных машин для выполнения строительно-монтажных работ и их систем, изучение рабочих процессов, основы их эффективного выбора для заданных условий работы.

Методические указания предназначены для выполнения практических работ по дисциплинам «Современная строительная техника» и «Современные машины и механизмы в строительстве» для обучающихся по направлению подготовки 08.04.01 Строительство, 08.03.01 Строительство очной формы обучения.

УДК 621.865.8

ББК 34.44

© Уханов В.С., 2018

© ОГУ,2018

Содержание

Введение……………………………………………………………………...4

1 Цель практической работы.. 5

2 Внеаудиторная подготовка к выполнению практической работы.. 5

3 Общие сведения и область применения ручных машин. 6

4 Классификация ручных машин. 7

5 Основные требования к ручным машинам. 10

6 Общее устройство ручных машин. 12

7 Основные параметры ручных машин. 13

8 Индексация ручных машин. 14

9 Электрические ручные машины.. 15

9.1 Электрические рубанки. 18

9.1.1 Электрические ножницы.. 22

9.1.2 Электрический лобзик. 24

9.1.3 Шуруповерт. 25

9.1.4 Сверлильные машины.. 26

9.1.5 Электрический перфоратор. 28

9.1.6 Углошлифовальные машины.. 31

10 Пневматические ручные машины.. 32

10.1 Пневматические ножницы.. 33

10.1.1Бетонолом. 34

10.1.2 Шлифовальные пневмомашины.. 36

11 Пиротехнические ручные машины.. 37

11.1 Пиротехнический пистолет. 37

12 Подготовка к работе. 39

13 Общие выводы по применению ручных машин. 39

14 Контрольные вопросы.. 40

Список использованных источников. 42

Приложение А.. 43

Введение

Механизация строительства – это путь к уменьшению доли ручного труда в возведении зданий и сооружений. Специалист, владеющий знаниями о строительных машинах, более рационально и эффективно достигнет конечной цели. Дисциплины «Современная строительная техника» и «Современные машины и механизмы в строительстве» входят в ряд дисциплин, составляющих основу инженерного образования. В строительном производстве используется значительное число строительных машин и механизмов, отличающихся между собой по ряду признаков, в том числе: по назначению, конструкции, принципу действия, размерам, рабочим параметрам и др.

В результате изучения дисциплины «Современная строительная техника» и «Современные машины и механизмы в строительстве» студент должен знать: общее устройство машин и оборудования, применяемых для механизации и автоматизации технологических процессов в строительстве, их параметры, рабочий процесс, основные конструктивно-эксплуатационные характеристики, технологические возможности с основным и сменным видами рабочего оборудования, условия достижения наивысшей производительности, направления развития и перспективные конструкции машин, порядок ввода машин в эксплуатацию, основные положения и правила по организации технического надзора за использованием и безопасной эксплуатацией.

В процессе изучения курса студенты выполняют две контрольные работы, каждая из которых состоит из двух задач. Эти знания способствуют успешному усвоению специальных дисциплин, используя которые студент должен уметь выбирать машины и оборудование для эффективной механизации и автоматизации строительно-монтажных работ в зависимости от принятой технологии и конкретных объёмно-планировочных и конструктивных характеристик объекта строительства.

1 Цель практической работы

1. Закрепить знания по темам лекционных занятий.

2. Выяснить функциональное назначения ручных машин для строительно-монтажных работ.

3. Изучить области рационального применения ручных машин.

4. Изучить классификацию, устройство и принцип работы ручных машин для монтажных работ

5. Определить основные параметры ручных машин для строительно-монтажных работ.

6. Выяснить основные параметры различных ручных машин

7. Проанализировать различные системы приводов ручных машин. Выявить достоинства и недостатки каждой из систем

Работа выполняется в течение3-х часов. Для выполнения работы необходимы: макеты, плакаты и слайды ручных машин для монтажных работ, их общие виды и технические характеристики, линейка, карандаш, микрокалькулятор.

2 Внеаудиторная подготовка к выполнению практической работы

В процессе подготовки студент должен изучить разделы курса, соответствующие основным задачам практикума по дисциплинам: «Современные машины и механизмы в строительстве», «Современная строительная техника», а также по конспектам лекций

Пользуясь настоящими методическими указаниями, студент должен:

а) уяснить цель работы, её содержание и порядок выполнения;

б) выписать в отчет определения и расчётные формулы;

в) подготовить бланк отчёта (по форме, предоставленной в приложении А),

г) подготовить ответы на контрольные вопросы.

Классификация ручных машин

Ручные машины классифицируют по следующим признакам:

По принципу действия различают машины непрерывно-силовые и импульсно-силовые. К первым относятся машины с непрерывно вращающимся рабочим органом (сверлильные, шлифовальные машины, дисковые пилы и т. п.). Возникающий при работе этих машин реактивный момент воспринимается оператором, что является их существенным недостатком и накладывает определенные ограничения на мощность их приводов. Ко вторым относятся машины, работающие в прерывисто-импульсном режиме -ударном (молотки, перфораторы, вырубные ножницы) и безударном (ножевые ножницы). Машины ударного действия могут работать в чисто ударном (молотки, бетоноломы, трамбовки), ударно-поворотном (перфораторы) или в ударно-вращательном (гайковерты) режимах.

По характеру движения рабочего органа различают ручные машины с вращательным, возвратным и сложным движением. К первой группе относятся машины как с круговым вращательным движением (дисковые пилы, сверлильные машины, бороздоделы и т. п.), так и машины с движением рабочего органа по замкнутому контуру (цепные и ленточные пилы, долбежники, ленточные шлифовальные машины и т. п.). Возвратное движение рабочего органа реализуется в машинах с возвратно-поступательным (ножницы, напильники, лобзики и т. п.), и колебательным (вибровозбудители) движениями рабочего органа, а также в машинах ударного действия (трамбовки, молотки, пневмопробойники и т. п.). К ручным машинам со сложным движением относятся машины ударно-поворотного и ударно-вращательного действия и машины с иными видами движений рабочего органа, не соответствующими приведенным выше характеристикам.

По режиму работы ручные машины делят на машины легкого, среднего, тяжелого и сверхтяжелого режимов. В легком режиме работают сверлильные машины, в сверхтяжелом - все типы машин ударного действия. Ручные машины могут быть реверсивными и нереверсивными, одно- и многоскоростными, с дискретным и бесступенчатым регулированием рабочих скоростей.

По назначению и области применения ручные машины подразделяют на машины общего назначения для обработки различных материалов, машины для обработки металлов, дерева, пластмасс, камня и бетона, машины для работы по грунту и машины для сборочных работ. Особую группу составляют универсальные машины с комплектом насадок для выполнения определенных видов работ.

По виду привода ручные машины могут быть электрическими, пневматическими, гидравлическими, с приводом от двигателей внутреннего сгорания, а также пиротехнические.

По виду и характеру движения рабочего органа ручные машины, независимо от рода питающей энергии, классифицируют на несколько групп:

1. Ручные машины с вращательным движением рабочего органа:

а) с круговым движением рабочего органа (сверлильные, развертывающие, завертывающие, пильные, строгальные, фрезерные, шлифовально-полировальные, развальцовочные, электроприводы);

б) с движением рабочего органа по замкнутому контуру (цепные и ленточные пилы, долбежники);

2. Ручные машины с возвратным движением рабочего органа:

а) с возвратно-поступательным движением рабочего органа (ножницы, напильники, лобзики, шаберы);

б) с колебательным и возвратно-поступательным движением рабочего органа (вибраторы, виброшлифовальные машины);

в) ударного действия (молотки, трамбовки, бетоноломы);

г) давящего действия (прессы для обжимки заклепок и наконечников, поддержки);

3. Ручные машины со сложным движением рабочего органа:

а) ударно-поворотного действия (бурильные молотки и перфораторы);

б) со специальным движением рабочего органа. (К этой подгруппе отнесены все остальные ручные машины, движение рабочего органа которых не соответствует вышеприведенным признакам).

По назначению ручные машины подразделяются исходя из выполняемых ими рабочих операций.

5 Основные требования к ручным машинам

Чаще всего ручные машины используют в строительстве в условиях ограниченного пространства и времени, из-за чего к ним предъявляют требования компактности и комплектности, обеспечивающие удобство перемещения и быстроту запуска машины в работу. Конструкция машины должна исключать возможность получения оператором травм, поражения электрическим током, шумо- и виброболезни, а ее внешний вид должен отвечать требованиям эстетики. Соответственно первому требованию при разработке и изготовлении ручных машин стремятся максимально снизить их массу и габариты. Желательно, чтобы эти машины работали с минимальными потерями энергии. Однако в ряде случаев это требование не является обязательным. Так, пневматические ручные машины имеют значительно меньший КПД по сравнению с электрическими, но они легче и безопаснее. Коллекторный двигатель имеет меньший КПД, чем асинхронный, но из-за меньшей массы машин с коллекторными двигателями их применяют чаще. Форма и расположение рукояток, выключателей, а также уравновешенность и внешний вид современных ручных машин обеспечивают максимальное удобство в работе и отвечают современным требованиям технической эстетики. В конструкциях ручных машин широко использован принцип поузловой унификации, обеспечивающий снижение трудоемкости и стоимости их изготовления и ремонта.

Главнейшим требованием к ручным машинам является требование минимально возможной массы и габаритов, так как именно эти показатели определяют удобство работы и в конечном итоге производительность. Все ручные машины должны иметь высокий КПД, однако при некоторых условиях эксплуатации этот параметр не является определяющим. Например, КПД машин с пневматическим двигателем значительно ниже, чем с электрическим, но они легче и безопаснее. Коллекторный двигатель имеет меньший КПД, чем асинхронный, но из-за меньшей массы машины с коллекторными двигателями применяют чаще[2].

Ручные машины должны быть электро -, шумо - и вибробезопасны в самых различных быстро изменяющихся производственных условиях при непосредственном контакте с ними. Форма и расположение рукояток, выключателей, а также уравновешенность и внешний вид должны обеспечивать максимальное удобство работы и отвечать современным требованиям технической эстетики.

Наконец, конструктивные решения ручных машин должны обеспечивать технологичность и высокий уровень поузловой унификации, что снижает себестоимость и трудоемкость изготовления и значительно улучшает их технико-эксплуатационные качества.

Основные требования к ручным машинам:

- высокая производительность и качество выполнения операций;

- надежность, долговечность, ремонтопригодность, унификация, приспособленность к техническому обслуживанию и т. д.:

- безопасность эксплуатации (электро-, шумо- вибробезопасность);

- компактность, комплектность и минимальная материалоёмкость, обеспечивающие удобство перемещения и быстроту запуска машины в работу;

-эстетический внешний вид;

- высокий КПД и экономичность.

Индексация ручных машин

В нашей стране все ручные машины выпускают в соответствии с Межгосударственным стандартом. В каждом Межгосударственном стандарте указываются область его распространения, основные параметры и размеры, технические требования, методы испытаний, маркировка, упаковка, транспортирование и хранение машин. Предусмотренные в Межгосударственном стандарте показатели и нормы отражают достигнутый передовой уровень техники в нашей стране и за рубежом. Все машины разбиты на десять групп по назначению, каждая из которых делится на девять подгрупп в зависимости от конструктивных особенностей каждого типа ручных машин. Буквенная часть индекса для групп 1—7 характеризует вид привода: ИЭ — электрический; ИП — пневматический; ИГ — гидравлический; ИД — двигатель внутреннего сгорания. Для насадок и инструментальных головок (группы 8, 9) независимо от вида привода введено обозначение ИК. Первая цифра индекса обозначает номер группы, вторая — номер подгруппы классификационной таблицы. Последние две цифры характеризуют регистрационный номер модели. Каждой вновь выпускаемой модели присваивается более высокий номер. В качестве примера дается расшифровка индекса ручной сверлильной машины ИЭ-1023: ИЭ — вид привода (электрический); 1 — номер группы согласно таблице классификации (ручная сверлильная машина); 0 — номер подгруппы по виду исполнения (сверлильная машина прямая); 23 — регистрационный номер по книге головной организации отрасли. В индекс насадок и инструментальных головок, а также вспомогательного оборудования вводятся буквы ИК независимо от вида привода базовой машины. Так, насадка для нарезания резьбы ручной машиной имеет индекс ИК-8309; приспособления для закрепления любой ручной машины— ИК-9214, а электрический привод — ИЭ-9301.

Электрические ручные машины

Электрическая ручная машина представляет собой электро-, вибро- и шумобезопасный переносной агрегат, состоящий из корпуса, встроенных в корпус электропривода, передаточного механизма, рабочего органа, пусковой и регулирующей аппаратуры.

Все ручные электрические машины по степени защиты оператора от поражения электрическим током подразделяют на три класса.

К классу I относят машины на номинальное напряжение тока свыше 42 В, у которых хотя бы одна металлическая деталь, доступная для прикосновения, отделена от частей, находящихся под напряжением, только одной рабочей функциональной изоляцией. На строительно-монтажных работах ручные машины класса I не применяются.

К классу II относят ручные машины на номинальное напряжение свыше 42 В, у которых все металлические детали, доступные для прикосновения, отделены от частей, находящихся под напряжением, двойной или усиленной изоляцией. Выпуск машин класса II составляет более 70% от общего объема, производства электрических ручных машин в нашей стране.

К классу III относят ручные машины, работающие при низком, безопасном для человека напряжении до 42 В, получающие питание от автономного источника тока или от общей сети через преобразователь тока или трансформатор. Эксплуатация машин II и III классов возможна без применения средств индивидуальной защиты.

К настоящему времени созданы полностью электробезопасные ручные машины, снабженные не только двойной, но и так называемой полной электрической изоляцией. Такие машины имеют цельно-пластмассовый корпус и не содержат, кроме рабочего органа, наружных металлических частей.

По типу привода электрических ручных машин различают:

- электромеханические ручные машины — с двигателем вращательного действия, движение которого сообщается рабочему органу через передаточное устройство (редуктор, кривошипно-шатунный механизм и др.);

- компрессионно-вакуумные машины, у которых передача энергии на рабочий орган осуществляется ударником, пневматически связанным с промежуточным преобразовательным механизмом;

- электромагнитные — с линейным электромагнитным двигателем возвратно-поступательного (ударного) действия, сообщающим движение рабочему инструменту непосредственно.

В качестве привода электрических ручных машин применяют однофазные коллекторные двигатели типа КН II класса защиты полезной мощностью 120...850 Вт, одно- и трехфазные асинхронные электродвигатели с короткозамкнутым ротором полезной мощностью 120...750 Вт с питанием от сети нормальной (50 Гц) и повышенной (200 Гц) частот. Машины с электродвигателями типа КН получили преимущественное распространение в строительстве благодаря легкости, портативности, мобильности и возможности непосредственного подключения к сети однофазного и трехфазного тока нормальной частоты.[3]

В последнее время получают развитие ручные машины на базе коллекторных электродвигателей постоянного тока с источником питания от малогабаритных аккумуляторных батарей, встроенных в корпус или рукоять машины. Трехфазные асинхронные электродвигатели с короткозамкнутым ротором имеют более простую, надежную конструкцию (коллектор и щетки отсутствуют) и работают на токе нормальной частоты — 50 Гц (двигатели типа АН) и повышенной частоты — 200 Гц (двигатели типа АП). Электродвигатели типа АН, имеющие большие габариты и массу, низкую удельную мощность и КПД, применяют в ручных машинах с тяжелым режимом работы. Электродвигатели типа АП по сравнению с двигателями АН имеют более высокие энергетические характеристики; они портативны, быстроходны (частота вращения ротора до 300 с-1), характеризуются высокой мощностью на единицу массы, надежны в эксплуатации и долговечны. Эти двигатели III класса защиты на напряжение 42 В применяются в ручных машинах, работающих в опасных условиях в отношении поражения оператора электрическим током. Ручные машины с трехфазными асинхронными электродвигателями подключаются к сети переменного тока нормальной частоты (50 Гц) напряжением 220/380 В через промежуточные агрегаты: с двигателями типа АН — через понижающий трансформатор, с двигателями типа АП — через преобразователь частоты, который выполняет также функции понижающего трансформатора.

Машины с двигателями типа АП, требующие применения преобразователя частоты, наиболее эффективно используются в стационарных условиях на стабильных рабочих местах. В производстве электрических ручных машин применяется широкая унификация узлов и деталей, которые при выходе из строя могут быть легко заменены.

Электрические рубанки

Рубанок – это ручное устройство, использующееся для уменьшения толщины деревянных изделий, выравнивания их поверхности или создания в них протяженных выемок различной формы (фасок, четвертей, шпунтов). Всё это можно назвать одним словом – строгание.

Обычный рубанок состоит из регуляторов глубины и равномерности резания, прорези для выхода стружки и, главное, плоского металлического лезвия («резца»), расположенного под углом к обрабатываемой поверхности. Этот угол можно изменять с помощью специальной пластины. При каждом прохождении рубанка по поверхности резец снимает слой дерева на толщину, определяемую углом его наклона и длиной той его части, которая выступает из корпуса.

Электрические ножницы

Внешне электроножницы напоминают небольшую УШМ (болгарку). Компактные модели имеют узкий корпус продолговатой формы, удобно располагающийся в руке. Более крупные и мощные варианты обхватить ладонью сложнее, поэтому они оснащаются выносной рукояткой. Для изготовления корпуса электроножниц применяется ударопрочный конструкционный ABS-пластик. Внутри пластикового корпуса инструмента располагается электрический двигатель, а в передней части – многоступенчатый редуктор в металлическом кожухе. В данном узле происходит преобразование вращательного движения шпинделя в возвратно-поступательное, в результате чего приводится в действие режущая оснастка. Рабочий узел работает по принципу ручного механического инструмента: он включает в свою конструкцию статичный и подвижный элементы, при прохождении между которыми листовой металл разрезается.[4]

1 – многоступенчатый редуктор; 2 – рабочий узел; 3 – защитная пластина-щиток; 4 – пластиковый корпус со встроенным электрическим двигателем; 5 – электрический шнур

Рисунок 4 – Общее устройство электрических ножниц

Преимущества электроножниц:

- по сравнению с ручными ножницами по металлу, электроинструмент не требует особых физических усилий, т.к. процесс рубки или резки выполняется автоматически;

- по этой же причине производительность увеличивается в разы;

- электроножницы по металлу можно использовать для резки довольно толстых (до 5 мм) металлических элементов

- электроинструментом данного типа можно легко разрезать не только гладкий листовой металл, но и профильные изделия (к примеру, металлочерепицу, профнастил и т.д.);

- эргономичная конструкция электроножниц позволяет изготавливать сложные криволинейные детали, в т.ч. и по шаблонам;

- благодаря острому режущему элементу и высокой скорости движения, рез получается точный и чистый;

- в процессе резки заготовка не деформируется и не повреждается;

- безопасная конструкция инструмента и отсутствие необходимости непосредственного контакта с металлическим изделием сводит к нулю риск получить травму в процессе работы.

Электрический лобзик

Электролобзик – один из наиболее полезных из множества режущих инструментов с электрическим приводом. Рабочая часть лобзика представляет собой опорную подошву, плоскость которой пересекает пилка. В верхней части корпуса расположена рукоять. Внутри корпуса располагается электродвигатель и механизм преобразования вращения вала, на котором закрепляется пилка. Частота движений штока достигает 3000 двойных ходов в минуту. На штоке имеется стандартизированный зажим для хвостовика пилки. Стандартизация хвостовика дает возможность использовать большое разнообразие пилок с различными шагами зубьев для резки разных материалов.

Рисунок 5 –Электролобзик

Мощность, данный показатель у бытовых моделей колеблется в диапазоне 350-500 Вт, а у профессиональных – от 700 Вт. Мощность влияет на такие характеристики реза, как толщина обрабатываемого материала, глубина пропила, интенсивность работы и долговечность. Следующий важный показатель – это количество двойных ходов в минуту. Данная характеристика оказывает влияние на скорость обработки и чистоту реза. Если планируется работа с множеством различных материалов, то рекомендуется выбирать инструмент с возможностью регулирования частоты хода. Удобство в эксплуатации зависит от системы замены пилок. Они могут крепиться винтами или прижимным устройством. Второй вариант предпочтительнее, так как замена проводится за меньшее время.

Шуруповерт

Шуруповёрт— ручной электроинструмент или пневматический инструмент с регулировкой вращающего момента и/или глубины завинчивания. Как правило, все шуруповерты устроены примерно одинаково. Основными частями являются аккумулятор, двигатель постоянного тока, редуктор, регулятор нагрузки и патрон, в который зажимается бита или сверло.

Рисунок 6 – Общее устройство шуруповерта

Шуруповерты по исполнению можно разделить на два типа: бытовые; профессиональные. Различаются они мощностью, показателем крутящего момента и скоростью вращения. Бытовой шуруповерт справится со сборкой мебели, закручиванием саморезов и анкеров, сверлением отверстий в дереве. Профессиональный инструмент предназначен для постоянной работы, в том числе для сверления твердых материалов. Ему не страшны высокие нагрузки, падения, удары и работа на морозе. Шуруповерт обычно комплектуется быстрозажимным патроном, который затягивается без ключа. Одномуфтовые патроны устанавливаются на современные шуруповерты с функцией блокировка вала, жестко фиксируются при выключенном двигателе и затягиваются одной рукой. Более простые инструменты не имеют блокировки вала и оснащаются двухмуфтовыми патронами, где контрольную затяжку оснастки придется проводить двумя руками.[4]

Сверлильные машины

Сверлильные машины (дрели) предназначены для сверления отверстий диаметром 6...32 мм в различных материалах: металле, пластмассе, древесине, бетоне и железобетоне, кирпиче, камне, гипсолитовых, асбестоцементных и древесностружечных плитах и других материалах. Электрические сверлильные машины используют при монтаже металлических и сборных железобетонных конструкций, при производстве столярных, плотнично-опалубочных, санитарно-технических, электромонтажных, штукатурных, облицовочных, кровельных и гидроизоляционных, железобетонных и бетонных работ, а также устройстве и отделке полов.

Рисунок 7 – Общее устройство ручной сверлильной машины

Основными сборочными единицами ручной сверлильной машины являются заключенные в корпус двигатель, редуктор, рабочий орган - шпиндель и пусковое устройство. На рисунке 8 показана электрическая ручная сверлильная машина. Статор 4 и ротор 5 электродвигателя встроены в корпус 2. Движение шпинделю 1 передается через двухступенчатый зубчатый редуктор 3. Электродвигатель, охлаждаемый крыльчаткой вентилятора, посаженной на вал ротора, питается от внешней электросети, с которой он соединен кабелем 7. Его запускают выключателем 6. Чаще выключатель находится во включенном положении, будучи прижатым пальцем руки оператора. При отпускании он размыкает электрическую цепь. При необходимости длительное время удерживать выключатель во включенном положении его фиксируют специальной кнопкой.

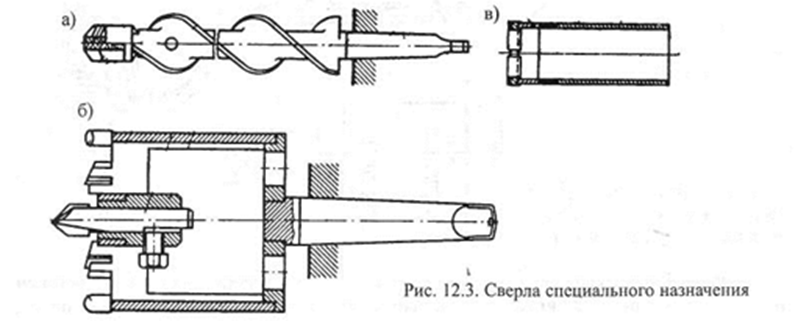

Для сверления отверстий в кирпиче, керамзитобетоне, шлакобетоне и гипсолите применяют двухлезвийные резцы (рисунок 8, а), армированные твердосплавными вольфрамо-кобальтовыми пластинками ВК6 повышенной износоустойчивости, но не допускающими ударных нагрузок. Для сверления глухих отверстий под электрические розетки и выключатели применяют шлямбурные резцы (рисунок 8, б). Средняя скорость сверления ими отверстий диаметром 70 ... 100 мм в кирпиче - до 200 мм/мин. Монолитный бетон сверлят алмазными кольцевыми сверлами (рисунок 8, в), состоящими из коронки, оснащенной техническими алмазами, и трубчатого удлинителя.

| Рисунок 8 - Сверла специального назначения |

Электрический перфоратор

Инструмент предназначен главным образом для бурения отверстий в бетонных, железобетонных и кирпичных конструкциях во время проведения строительных или ремонтных работ. Кроме этого, некоторые модели перфораторов могут использоваться в качестве обычной дрели для сверления металла, дерева и пластика или небольшого отбойного молотка для дробления каменных поверхностей, вырубки ниш, скалывания керамической плитки и т.п. Современные электрические перфораторы функционируют в трех основных режимах: - стандартное сверление; сверление с функцией удара.

Рисунок 9 – Общее устройство перфоратора

Основными характеристиками этого электрооборудования, в зависимости от класса, являются:

1. Сила (от 1 до 20 Дж). Данный параметр определяет предельный размер (диаметр) буримого отверстия и зависит от мощности.

2. Мощность (от 450 до 2000 Вт).

3. Частота вращения шпинделя (от 230 до 2300 об/мин).

4. Частота ударов (от 2150 до 5800 уд/мин).

5. Разновидность установленного патрона для крепления насадки: SDS+ (для насадок диаметром до 30 мм) и SDS-Max (для насадок диаметром до 52 мм). В качестве насадок могут выступать сверла, буры, зубила, коронки и т.п.

6. Масса инструмента (от 2,2 до 12 кг);

7. Дополнительная комплектация. В зависимости от цены, технических характеристик и производителя оборудования в комплект поставки могут дополнительно входить запчасти, сменные ручки, комплект насадок различных диаметров, форм и т.д.

Для образования ударной силы в перфораторах используются специальные системы. Они различаются по устройству и принципу образования ударного усилия. Различают пневматическую и электромеханическую ударные системы.

Углошлифовальные машины

Принцип работы таких углошлифовальных машин чрезвычайно прост. Электрический двигатель через соответствующий редуктор приводит в движение шпиндель. На шпиндель насажен отрезной диск или любая другая оснастка, что и позволяет выполнять обработку или же разрезание различных материалов. Угловые шлифовальные машины конструктивно бывают одноручные и двуручные. У последних помимо основной передней рукоятки с несколькими степенями свободы, имеется «полноценная» дополнительная задняя рукоятка как продолжение корпуса машины или подсоединяемая боковая рукоятка. Угловые шлифовальные машины могут использоваться для отрезных работ по металлу, что выгодно отличает их от других конструкций.

Основные характеристики угловых шлифовальных машин:

1) диаметр диска, мм;

2) мощность, Вт;

3) скорость вращения диска,об/мин;

4) дополнительные конструктивные элементы или особенности болгарок;

5)  удобство работы

удобство работы

Рисунок 12 –Общее устройство угловой шлифовальной машины

Пневматические ножницы

Пневматические ножницы предназначены для резки листового металла и проката при максимальной толщине разрезаемого металла 1,6...2,5 мм. Основным параметром ножниц является толщина разрезаемого металла. По типу режущего инструмента они разделяются на ножевые и вырубные. Конструкция и принцип действия режущего инструмента ножевых и вырубных ножниц с пневматическим и электрическим приводами аналогичны. Промышленность выпускает унифицированные пневматические ножевые ножницы и вырубные ножницы, которые различаются между собой только режущим инструментом. Ножницы могут быть представлены в виде универсальной машины со сменным ножевым и вырубным режущим инструментом.

Бетонолом

Главное предназначение данного устройства уже заложено в его названии – с помощью отбойного молотка разбивают и демонтируют прочные материалы, бетон – чаще всего. Кроме того, с помощью такого оборудования реально демонтировать сооружения из камня, мосты и другие конструкции повышенной прочности. Благодаря высоким показателям скорости работы, бетоноломы используют в аварийных ситуациях, где каждая минута дорога. Это основной инструмент при сносе зданий.

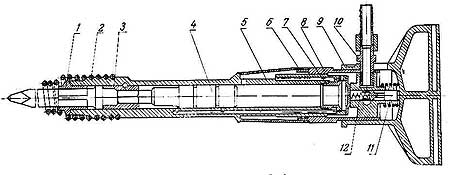

Бетонолом работает следующим образом: при нажатии на рукоятку 9 (рисунок 13) сжатый воздух через штуцер 10 и вентиль 11 по каналам распределительного устройства поступает в цилиндр (ствол) 5; воздействуя попеременно с двух сторон на ударник 4, воздух заставляет его совершать возвратно-поступательное движение. При движении вниз в конце хода ударник наносит удар по хвостовику рабочего наконечника.

1 – разрезная букса; 2 – концевая пружина; 3 – втулка; 4 – ударник; 5 – ствол; 6 – кожух; 7 – золотник; 8 – золотниковая коробка; 9 – рукоятка; 10 – штуцер; 11 – вентиль; 12 – пружина вентиля

1 – разрезная букса; 2 – концевая пружина; 3 – втулка; 4 – ударник; 5 – ствол; 6 – кожух; 7 – золотник; 8 – золотниковая коробка; 9 – рукоятка; 10 – штуцер; 11 – вентиль; 12 – пружина вентиля

Рисунок 13 – Устройство бетонолома

| Рисунок 14 – Электрический бетонолом |

Характеристики бетоноломов

-Масса устройства, кг;

- Мощность, Вт;

- Энергия удара, Дж;

-Ударная частота, Уд./с.

Виды бетоноломов:

- Электрические (высокочастотное оборудование высокой мощности)

- Пневматические (работает от сжатого воздуха)

- Бензиновые (приводится в движение при помощи бензинового мотора)

Шлифовальные пневмомашины

Шлифовальные пневмомашины выполняют прямыми, угловыми и торцовыми. Торцовую шлифовальную машину применяют в основном для шлифования и полирования металлических, цементных, гранитных и мраморных поверхностей (рисунок 15). Шлифовальный круг 9 крепится на валу ротора пневмодвигателя 3 и снабжен защитным кожухом 8. Постоянная частота вращения круга на холостом ходу обеспечивается центробежным шариковым регулятором 4. Корпус 2 машины имеет основную 6 и дополнительную рукоятки.

Рисунок 15 – Шлифовальная пневмомашина

.

.

Рисунок 16 – Общий вид шлифовальной пневмомашины

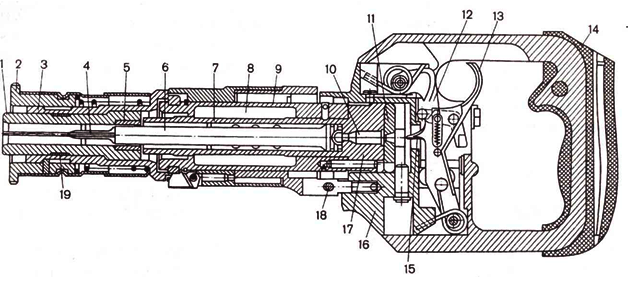

Пиротехнический пистолет

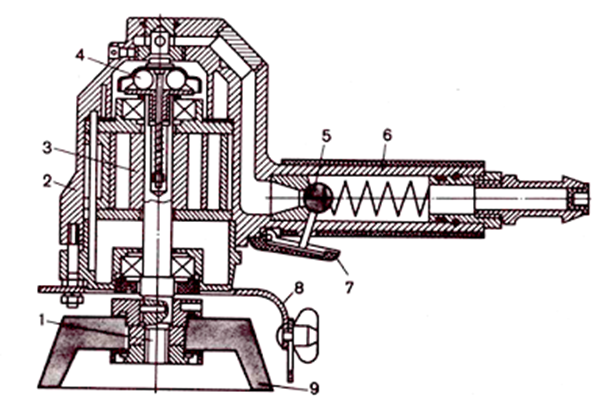

Принцип действия пистолетов показан на рисунке 17-18. В пистолетах этого типа дюбель с центрирующей шайбой устанавливается в направителе ствола непосредственно перед торцом поршня 4. Под давлением пороховых газов (до 300 МПа) поршень разгоняется по каналу ствола и забивает дюбель в строительную конструкцию.Поршень тормозится сопротивлением внедряемого дюбеля. Ход поршня ограничен амортизатором 5, предотвращающим сквозной прострел малопрочного основания.

Рисунок 17 – Рабочий орган порохового пистолета

Чтобы произвести выстрел, прижим 2 пистолета нажатием на рукоятку 14 прижимают к месту забивки дюбеля до полного утапливаниянаправителя за плоскость наконечника 3 и оттягивают спусковой рычаг 13 ударно спускового механизма. Перемещение направителя происходит совместно со стволом и затвором 11 до упора в дно коробки 16 к плоскости накала капсюля. При оттягивании спускового рычага взводится боевая пружина, под действием которой в конечный момент взведения боек 15 курка 12 ударяет по закраине капсюля патрона, в результате чего происходит выстрел.[5]

Чтобы произвести выстрел, прижим 2 пистолета нажатием на рукоятку 14 прижимают к месту забивки дюбеля до полного утапливаниянаправителя за плоскость наконечника 3 и оттягивают спусковой рычаг 13 ударно спускового механизма. Перемещение направителя происходит совместно со стволом и затвором 11 до упора в дно коробки 16 к плоскости накала капсюля. При оттягивании спускового рычага взводится боевая пружина, под действием которой в конечный момент взведения боек 15 курка 12 ударяет по закраине капсюля патрона, в результате чего происходит выстрел.[5]

1 – направитель; 2 – прижим; 3 – наконечник; 4 – дюбель; 5 – амортизатор; 6 – поршень; 7 – ствол; 8 – камера; 10 – патрон; 11 – затвор; 12 – курок; 13 – спусковой рычаг; 14 - рукоятка; 15 – боек; 16 – корпус; 17 – патронник; 18 – шарнир; 19 – стопор

Рисунок 18 – Устройство монтажного порохового пистолета

Подготовка к работе

Общие требования – предварительный осмотр, проверка исправности:

- электрические: сравнение соответствия напряжения и частоты тока в источнике электроэнергии напряжению и частоте тока самой машины. Если нет соответствия между параметрами машины и источником питания, применяют переносные трансформаторы. Схемы заземления трансформаторов с подключением ручных машин приводятся в инструкциях по их эксплуатации. Запрещается включать трансформаторы, не убедившись в исправном состоянии и не проверив заземление. При работе в помещениях с повышенной влажностью, на открытых строительных или монтажных площадках заземлению подлежат все ручные электрические машины, кроме имеющих двойную изоляцию.

- пневматические: проверить надежность затяжки всех резьбовых соединений. Давление сжатого воздуха на входе должно быть не менее 0,5 МПа. Последовательность подключения и работа машины должны производиться строго в соответствии с инструкцией.

Приложение А

(обязательное)

Пример отчета по практической работе

Современная строительная техника. Ручные машины в строительстве.

1. Цель работы

2. Теоретическая часть (определения, классификация, индексация)

3. Указать области рационального применения ручных машин

4. Функциональное назначение ручных машин для монтажных работ.

5. Устройство и принцип работы различных ручных машин. Привести функциональные схемы. (по указанию преподавателя)

6. Выяснить основные параметры различных ручных машин

(по указанию преподавателя)

7. Определить приоритетность систем управления и показатели устойчивости ее функционирования

8. Анализ различных систем приводов ручных машин. Выявить достоинства и недостатки по каждой из систем

9. Назвать степени защиты оператора от поражения электрическим током

СОВРЕМЕННАЯ СТРОИТЕЛЬНАЯ

ТЕХНИКА. РУЧНЫЕ МАШИНЫ В СТРОИТЕЛЬСТВЕ

Методические указания

Рекомендовано к изданию редакционно-издательским советом федерального государственного бюджетного образовательного учреждения высшего образования «Оренбургский государственный университет» для обучающихся по образовательным программам высшего образования по направлениям подготовки 08.04.01 Строительство, 08.03.01 Строительство.

Оренбург

2018

УДК 621.865.8

ББК 34.44

У 89

Рецензент - кандидат технических наук, доцент Е.В. Кузнецова

| У 89 |

Современная строительная техника. Ручные машины в строительстве:

методические указания/ В. С. Уханов; Оренбургский гос.ун-т. – Оренбург: ОГУ, 2018.- 43 с.

В методических указаниях представлены теоретические аспекты дисциплины, соответствующие основным задачам практикума: классификация, основные параметры и принципы устройства ручных машин для выполнения строительно-монтажных работ и их систем, изучение рабочих процессов, основы их эффективного выбора для заданных условий работы.

Методические указания предназначены для выполнения практических работ по дисциплинам «Современная строительная техника» и «Современные машины и механизмы в строительстве» для обучающихся по направлению подготовки 08.04.01 Строительство, 08.03.01 Строительство очной формы обучения.

УДК 621.865.8

ББК 34.44

© Уханов В.С., 2018

© ОГУ,2018

Содержание

Введение……………………………………………………………………...4

1 Цель практической работы.. 5

2 Внеаудиторная подготовка к выполнению практической работы.. 5

3 Общие сведения и область применения ручных машин. 6

4 Классификация ручных машин. 7

5 Основные требования к ручным машинам. 10

6 Общее устройство ручных машин. 12

7 Основные параметры ручных машин. 13

8 Индексация ручных машин. 14

9 Электрические ручные машины.. 15

9.1 Электрические рубанки. 18

9.1.1 Электрические ножницы.. 22

9.1.2 Электрический лобзик. 24

9.1.3 Шуруповерт. 25

9.1.4 Сверлильные машины.. 26

9.1.5 Электрический перфоратор. 28

9.1.6 Углошлифовальные машины.. 31

10 Пневматические ручные машины.. 32

10.1 Пневматические ножницы.. 33

10.1.1Бетонолом. 34

10.1.2 Шлифовальные пневмомашины.. 36

11 Пиротехнические ручные машины.. 37

11.1 Пиротехнический пистолет. 37

12 Подготовка к работе. 39

13 Общие выводы по применению ручных машин. 39

14 Контрольные вопросы.. 40

Список использованных источников. 42

Приложение А.. 43

Введение

Механизация строительства – это путь к уменьшению доли ручного труда в возведении зданий и сооружений. Специалист, владеющий знаниями о строительных машинах, более рационально и эффективно достигнет конечной цели. Дисциплины «Современная строительная техника» и «Современные машины и механизмы в строительстве» входят в ряд дисциплин, составляющих основу инженерного образования. В строительном производстве используется значительное число строительных машин и механизмов, отличающихся между собой по ряду признаков, в том числе: по назначению, конструкции, принципу действия, размерам, рабочим параметрам и др.

В результате изучения дисциплины «Современная строительная техника» и «Современные машины и механизмы в строительстве» студент должен знать: общее устройство машин и оборудования, применяемых для механизации и автоматизации технологических процессов в строительстве, их параметры, рабочий процесс, основные конструктивно-эксплуатационные характеристики, технологические возможности с основным и сменным видами рабочего оборудования, условия достижения наивысшей производительности, направления развития и перспективные конструкции машин, порядок ввода машин в эксплуатацию, основные положения и правила по организации технического надзора за использованием и безопасной эксплуатацией.

В процессе изучения курса студенты выполняют две контрольные работы, каждая из которых состоит из двух задач. Эти знания способствуют успешному усвоению специальных дисциплин, используя которые студент должен уметь выбирать машины и оборудование для эффективной механизации и автоматизации строительно-монтажных работ в зависимости от принятой технологии и конкретных объёмно-планировочных и конструктивных характеристик объекта строительства.

1 Цель практической работы

1. Закрепить знания по темам лекционных занятий.

2. Выяснить функциональное назначения ручных машин для строительно-монтажных работ.

3. Изучить области рационального применения ручных машин.

4. Изучить классификацию, устройство и принцип работы ручных машин для монтажных работ

5. Определить основные параметры ручных машин для строительно-монтажных работ.

6. Выяснить основные параметры различных ручных машин

7. Проанализировать различные системы приводов ручных машин. Выявить достоинства и недостатки каждой из систем

Работа выполняется в течение3-х часов. Для выполнения работы необходимы: макеты, плакаты и слайды ручных машин для монтажных работ, их общие виды и технические характеристики, линейка, карандаш, микрокалькулятор.

2 Внеаудиторная подготовка к выполнению практической работы

В процессе подготовки студент должен изучить разделы курса, соответствующие основным задачам практикума по дисциплинам: «Современные машины и механизмы в строительстве», «Современная строительная техника», а также по конспектам лекций

Пользуясь настоящими методическими указаниями, студент должен:

а) уяснить цель работы, её содержание и порядок выполнения;

б) выписать в отчет определения и расчётные формулы;

в) подготовить бланк отчёта (по форме, предоставленной в приложении А),

г) подготовить ответы на контрольные вопросы.

Дата: 2019-03-05, просмотров: 426.