В.Н. Бриш

А.Н. Сигов

А.В. Старостин

Метрология,

Стандартизация,

Сертификация

|

Вологда 2011

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

РОССИЙСКОЙ ФЕДЕРАЦИИ

Вологодский государственный технический университет

В.Н. Бриш

А.Н. Сигов

А.В Старостин

Метрология, стандартизация,

Сертификация

Утверждено редакционно-издательским советом ВоГТУ

в качестве учебного пособия

Вологда

2011

УДК 389.63:378.14

ББК 34.4

Б 87

Рецензенты:

Е.И. Гарш, кандидат технических наук, доцент Вологодской государственной молочнохозяйственной академии им. Н.В. Верещагина

В.А. Глазков, кандидат технических наук, доцент кафедры технологии и оборудования автоматизированных процессов ВоГТУ

Бриш В.Н., Сигов А.Н., Старостин А.В.

Метрология, стандартизация, сертификация: Учебное пособие / В.Н. Бриш, А.Н. Сигов, А.В. Старостин – Вологда: ВоГТУ, 2011. – 140с.

В пособии рассмотрены общие вопросы, связанные с задачами, принципами и методами метрологии, технического регулирования, стандартизации подтверждения соответствия и сертификации.

Рассмотрены некоторые особенности нормативно-правовых актов, регулирующих метрологическую деятельность, в частности, федеральные законы «Об обеспечении единства измерений», «О техническом регулировании».

Представлена классификация средств, методов и видов измерений, метрологические характеристики.

Даны термины и определения в области стандартизации и сертификации.

Представлены в кратком изложении история метрологии, история развития стандартизации и сертификации, а так же схема и система сертификации и порядок проведения сертификации.

Включены вопросы для самопроверки. Пособие предназначено для студентов, изучающих дисциплину «Метрология, стандартизация и сертификация», вне зависимости от специальности или направления бакалавриата.

Пособие может быть полезно работникам службы метрологии и стандартизации.

УДК 389.63:378.14 ББК 34.4

ãВологодский государственный технический университет, 2011

Оглавление

| Предисловие | 7 |

| Часть 1. Метрология | 9 |

| Введение. Основные понятия, связанные с объектами измерения | 9 |

| 1 Задачи общей и законодательной метрологии | 11 |

| 2 Понятие метрологического обеспечения производства | 15 |

| 3 Физические величины и системы единиц физических величин | 16 |

| 4 Основные понятия, связанные со средствами измерения | 18 |

| 4.1 Метрологическая классификация видов и методов измерений | 18 |

| 4.2 Классификация средств измерений | 23 |

| 4.3 Метрологические характеристики средств измерений | 29 |

| 5 Закономерности формирования результата измерений | 34 |

| 5.1 Классификация погрешностей | 34 |

| 5.2 Законы распределения вероятностей случайных величин | 37 |

| 5.3 Характеристики теоретического распределения и их эмпирические аналоги | 38 |

| 5.4 Алгоритмы обработки результатов многократных измерений | 41 |

| 6 Последовательность обработки результатов измерений при экспериментальных исследованиях (обработка выборки) | 42 |

| 7 Правовая основа обеспечения единства измерений | 45 |

| 7.1 Цели и сфера деятельности Закона ФЗ №102 «Об обеспечении единства измерений» | 45 |

| 7.2 Основные понятия Закона ФЗ №102 «Об обеспечении единства измерений» | 46 |

| 7.3 Ответственность за нарушение законодательства РФ об обеспечении единства измерений | 52 |

| 8 Формы Государственного регулирования в области обеспечения единства измерений | 53 |

| 9 Техническая база и характеристики основных видов метрологического контроля | 54 |

| 9.1 Эталоны | 54 |

| 9.2 Калибровка средств измерений | 56 |

| 9.3 Организация поверочной деятельности | 57 |

| 10 Метрологическая служба государства | 59 |

| 10.1 Федеральные органы исполнительной власти, метрологические службы и организации | 59 |

| 10.2 Основные направления деятельности метрологических служб на предприятии | 62 |

| 10.3 Основы и задачи метрологического обеспечения | 62 |

| 10.4 Организация метрологической службы на предприятии | 64 |

| Часть 2. Стандартизация | 67 |

| Введение. Современное состояние вопроса | 67 |

| 11 Термины и определения в области стандартизации и технического регулирования | 70 |

| 12 Цели и принципы стандартизации | 72 |

| 13 Объекты стандартизации | 73 |

| 14 Классификация стандартов | 74 |

| 15 Классификация технических регламентов | 78 |

| 16 Перспективные направления развития стандартизации | 79 |

| 16.1 Перспективная стандартизация | 79 |

| 16.2 Комплексная стандартизация | 79 |

| 16.3 Опережающая стандартизация | 81 |

| 17 Исторические основы развития стандартизации | 82 |

| 18 Структура государственной системы стандартизации | 84 |

| 19 Государственный контроль (надзор) за соблюдением требований технических регламентов и стандартов | 86 |

| 20 Стандартизация систем технической документации | 86 |

| 20.1 Единая система конструкторской документации (ЕСКД) | 86 |

| 20.2 Единая система технологической документации (ЕСТД) | 87 |

| 20.3 Единая система технологической подготовки производства (ЕСТПП) | 89 |

| 20.4 Общая система нормоконтроля конструкторской и другой технической документации | 90 |

| 21 Научная база стандартизации | 91 |

| 21.1 Теоретическая база современной стандартизации | 91 |

| 21.2 Принципы, определяющие научную организацию работ по стандартизации | 93 |

| 22 Система стандартов в машиностроении | 95 |

| 22.1 Понятие о взаимозаменяемости и ее видах | 95 |

| 22.2 История взаимозаменяемости и международная организация ИСО | 97 |

| 23 Основные положения, термины, определения и обозначения, применяемые в единой системе допусков и посадок | 99 |

| 23.1 Классификация размеров и их обозначение | 100 |

| 23.2 Понятие отклонений и допусков | 101 |

| 23.3 Понятие посадки | 103 |

| 23.4 Понятие системы отверстия и системы вала | 107 |

| 23.5 Условное обозначение допусков и посадок | 109 |

| 23.6 Пример построения схемы полей допусков и посадок | 111 |

| Часть 3. Сертификация | 113 |

| 24 Понятие о сертификации и подтверждении соответствия | 114 |

| 25 Основные термины и определения, применяемые при сертификации | 116 |

| 26 История сертификации | 118 |

| 27 Цели и принципы сертификации | 121 |

| 28 Законодательная база сертификации | 122 |

| 29 Формы подтверждения соответствия | 125 |

| 30 Порядок проведения сертификации продукции | 130 |

| 31 Особенности сертификации работ и услуг | 134 |

| 32 Сертификация систем качества (ССК) | 135 |

| 32.1 Понятие системы качества | 135 |

| 32.2 Значение сертификации систем качества. Международные организации по ССК | 138 |

| 32.3 Правила и порядок сертификации систем качества | 140 |

| 32.4 Объекты проверки при сертификации систем качества | 141 |

| 32.5 Этапы сертификации | 143 |

| 33 Заключение | 146 |

| 34 Библиографический список | 147 |

ПРЕДИСЛОВИЕ

Экономические реформы и переход России к рыночной экономике предоставляют предприятиям различных форм собственности право на самостоятельные решения, обеспечивающие качество выпускаемой продукции.

Качество базируется на таких отраслях науки как метрология, стандартизация, сертификация (подтверждение соответствия). Производители продукции должны не только знать требования, предъявляемые к качеству выпускаемой продукции, но и уметь оценивать количественно эти требования, т. е. внедрять нормы и правила, требующие соответствия показателей качества международным и национальным критериям.

Известно, что любые критерии качества опираются на количественные данные, полученные с помощью различных средств измерения. При этом на предприятиях недостаточно иметь дорогостоящую и сложную измерительную технику, необходимы специалисты, обладающие определенным уровнем теоретических и практических знаний. Проблема подготовки и повышения квалификации кадров не только специалистов-метрологов, но и инженерно-технических работников других специальностей, чья деятельность связана с производством, эксплуатацией, наконец, назначением и выбором оптимальных средств измерения была, есть и будет.

В настоящее время в стандарты многих инженерных специальностей и направлений вузов введены курсы или разделы по тем или иным видам измерений в зависимости от специализаций (электрические измерения, теплотехнические измерения, измерения в строительном деле и т.д.).

Но с определенными трудностями сталкиваются инженерно-технические работники, когда решаются вопросы, связанные с включением конкретных средств измерений и измерительных процессов в государственную систему единого метрологического обеспечения. Специалисты часто не имеют знаний для понимания общеметрологических закономерностей. Недостаток теоретических знаний метрологии в методике и обработке результатов измерений приводит к тому, что в ходе измерений, даже при наличии отличных современных приборов, получаются противоречивые и трудно сопоставимые результаты без учета погрешностей измерения.

Следует отметить, что 30.12.2008 вступил в силу новый закон Российской Федерации «Об обеспечении единства измерений» (Федеральный закон от 26.06.2008 № 102-ФЗ), устанавливающий правовые основы обеспечения единства измерений и регулирующий отношения, возникающие при выполнении измерений, установлении и соблюдении требований к измерениям величин, эталонам, стандартным образцам и т.д. [2]

Существенному ускорению технического процесса, повышению качества и надежности изделий, автоматизации производственных процессов способствует стандартизация. Стандартизация изучает вопросы разработки и применения таких правил и норм, которые отражают действие объективных технико-экономических законов, играют большую роль в развитии промышленного производства и услуг. Объективные предпосылки применения стандартизации – быстрое развитие науки и промышленности; возрастающая сложность управления современным хозяйством; усложнение изделий и систем, освоение новых материалов; повышение требований к качеству, надежности, долговечности, ремонтопригодности изделий.

В условиях рыночной экономики и изготовитель, и потребитель заинтересованы в официальном подтверждении высокого качества продукции. Основанием этого служит подтверждение соответствия и сертификации продукции и услуг, рассматриваемые как официальное подтверждение качества и определяющее их конкурентоспособность, а значит, и развитие производства. Целью подтверждения соответствия является документальное удостоверение соответствия продукции, работ или услуг требованиям технических регламентов, положениям международных и национальных стандартов или условиям договоров.

Новейшим правовым документом в области метрологии, стандартизации и сертификации является Федеральный закон РФ «О техническом регулировании», вступивший в действие с 01.07.2003 (№ 184-ФЗ от 27.12.2002 с изменениями, внесенными 30.12.2009.). Согласно этому закону, многие нормативные метрологические документы и стандарты в Российской Федерации будут пересмотрены или отменены, а основополагающими актами в этих областях станут технические регламенты, обязательные к применению.

Введение в число изучаемых в вузах дисциплины «Метрология, стандартизация, сертификация» подчеркивает необходимость приобретения теоретических и практических знаний современными специалистами, которые в дальнейшем, возможно, будут работать как на государственных предприятиях, так и в коммерческих структурах, имеющих службы метрологии и стандартизации или заниматься вопросами сертификации.

Данное учебное пособие предназначено для студентов изучающих дисциплину «Метрология, стандартизация и сертификация», вне зависимости от специальности или направления бакалавриата.

В свое время основоположник науки метрологии, великий ученый Д.И.Менделеев сказал: «Наука начинается с тех пор, как начинают измерять», т.е. метрология – это наука всех наук. Вот почему так важно в вузе наряду с другими дисциплинами получить знания по метрологии.

В данном пособии рассмотрены общие теоретические вопросы метрологии, стандартизации и сертификации, а так и ряд конкретных задач, связанных с определением погрешностей и обработкой результатов исследований. Пособие может быть полезно студентам всех технических специальностей для ознакомления с общими вопросами метрологии, а также практическим работникам для повышения своей квалификации в области метрологии, стандартизации, сертификации.

Часть 1

Метрология

Введение

Основные понятия, связанные с объектами измерения.

Любой объект (предмет, процесс, явление) можно охарактеризовать такими его свойствами или качествами, которые проявляются в большей или меньшей степени и, следовательно, подвергаются количественной оценке, т.е. измерению. Измерения непрерывно совершают осознанно или неосознанно все живые существа, имеющие органы чувств. Но окружающий мир давно перестал познаваться только с помощью органов чувств. Мы прирожденные метрологи – мы всю жизнь занимаемся измерениями: время, расстояние, уровень шума, температура, давление, вес, масса – все это объекты измерения. Слово «метрология» произошло от сочетания двух греческих слов: «метрон» – мера и «логос» – учение, т.е. метрология – это учение о мерах.

Метрология - наука об измерениях, методах и средствах обеспечения их единства и способах достижения требуемой точности.

Измерение - это нахождение значения физической величины опытным путем с помощью специальных технических средств.

Измерение - сравнение измеряемой величины с условно принятой величиной за единицу измерения.

Основоположником отечественной метрологии справедливо считают Д.И. Менделеева – создателя и первого директора Главной палаты мер и весов, организованной на базе Депо в 1893 г. На этом посту он выполнил множество важнейших работ по физической метрологии: построил точную теорию весов, разработал приемы прецизионного (точного) взвешивания, развил новую методику определения твердости материалов, подготовил введение в нашей стране метрической системы мер. Классические работы в области метрологии принадлежат ученику и продолжателю дела Менделеева – М.Ф. Маликову.

Вполне обоснованно можно предложить, что потребность в измерении возникла, когда человеку понадобилось определить размеры земельного участка, а также расстояние до какого-либо объекта, при постройке жилищ и изготовлении одежды. Земельные участки измеряли ступнями ног, отсюда произошло название единицы длины – фут (от английского слова – нога), при измерении малых величин использовали ширину большого пальца руки (от голландского слова - дюйм, что при дословном переводе обозначает «большой палец»). Название этих единиц сохранилось до сих пор, так 1 дюйм составляет 1/12 фута и равен 25,4 мм. Из древнерусских мер для измерения расстояний использовали версты, а для более мелких значений длины русские меры включали сажень, локоть, пядь. Мера «аршин» заимствована с Востока.

На пороге XIX века, а именно 10 декабря 1799г. произошло значительное событие в истории измерений: декретом французского революционного правительства во Франции была введена метрическая система мер.

Решающее влияние на принятие метрической системы как международной оказал доклад, подготовленный русскими академиками Струве, Вильдом и Якоби, направленный от имени Петербургской академии наук в Парижскую, в 1869 году.

20 мая 1875г. семнадцать государств, в том числе и Россия, подписали Метрическую Конвенцию. В России метрическая система была введена в факультативном порядке, т.е. не обязательная к применению, и ее можно было применять наравне с русскими мерами.

Д. И. Менделеев первым выступил с трибуны съезда русских естествоиспытателей с призывом содействовать подготовке метрической реформы путем употребления метрической системы в научных исследованиях, на лекциях и уроках. Заканчивался доклад Д.И.Менделеева словами: «Облегчим же и на нашем скромном поприще возможность всеобщего распространения метрической системы и через то посодействуем общей пользе и будущему желанному сближению народов. Нескоро, понемногу, но оно придет. Пойдем ему навстречу».

Для таких решительных суждений и действий в пользу введения метрической системы в России нужно было обладать и достаточной смелостью, и даром научного предвидения. Ведь обстоятельства не всегда благоприятствовали новой системе мер, хотя в нашей стране давно употреблялся десятичный счет денег, и основанный на этом счете инструмент – счеты – давно стал народным. Приходилось в то время считаться с отношениями к метрическим мерам не только населения России, но и пограничных стран, главным образом на юге и востоке. Была, например, угроза прекращения торговли с Китаем, поскольку китайские торговцы не хотели отказываться от привычных русских и китайских мер. Да и старая русская система мер отличалась завершенностью и была «твердо поставлена».

Работы Д. И. Менделеева заложили прочный фундамент, как для факультативного, так и для последующего обязательного внедрения метрической системы мер в нашей стране. Официальный переход зафиксирован декретом СНК РСФСР в сентябре 1918 г. В 1918 году метрическая система была введена в качестве государственной системы России.

Современная техника измерений сложилась в результате длительного развития методов и средств измерений на основе учения об измерениях – метрологии. С 20-х годов нашего столетия быстро развиваются оптико-механические приборы: оптиметры созданы в 1920г., интерференционные приборы – 1923г.

Краткая история метрологии

Изучение любой науки следует начинать с изучения или хотя бы ознакомления с её историей.

Например:

- Знаете ли Вы, какой был самый важный первый русский метрологический документ?

- Что из себя представляет мера – осьмина?

Важнейшим русским метрологическим документом является Двинская грамота Ивана Грозного (1550 год). В ней были регламентированы правила хранения и передачи размера новой меры объема сыпучих веществ – осьмины.[6]

Её медные экземпляры рассылались на хранение по городам «выборным людям» – старостам.

С этих мер надлежало сделать клеймёные деревянные копии (читай – рабочие эталоны) для городских померщиков, а с тех в свою очередь – деревянные (или берестяные) копии (читай – рабочие средства измерения)

Т.е. можно сказать, что существующая государственная поверочная схема сформировалась ещё в 16 веке.

Ниже приведены основные исторические события метрологи в хронологической последовательности:

1550г. – Двинская грамота Ивана Грозного. Регламентированы образцовые меры (осьмины);

1736г. – в России образованна комиссия мер и весов под председательством главного директора Монетного двора графа М.Г. Головкина;

1832г. – немецкий ученый К.Ф. Гаусс предложил понятие системы единиц и назвал эту систему абсолютной (миллиметр- миллиграмм- секунда)

1840г. – во Франции введена законом метрическая система мер

1842г. – в Петербурге открыто первое метрологическое учреждение России-Депо образцовых мер и весов

1849г. – вышла в свет первая российская монография Ф.И. Петрушевского «Общая метрология»

1860г. – Д.И. Менделеев разработал прибор для определения плотности жидкости (пикнометр), который применяется и в настоящее время

1873-1874г.г.- Д.И. Менделеев предложил независимо от Кельвина новую шкалу температур

1875г. – на Дипломатической метрологической конференции в Париже подписана «Метрическая конвенция» (участвовало 17 государств, в т.ч. Россия)

1881г. – принята система единиц физических величин СГC (сантиметр-грамм-секунда)

1887г. – основан Метрологический центр в Германии

1889г. – в России утверждено «Положение о мерах и весах», в котором узаконивались русские эталоны аршина и фунта

1892г. – ученым хранителем, т.е. Управляющим Депо образцовых мер и весов назначен Д.И. Менделеев

1893г. – Депо преобразуется в Главную палату мер и весов

1899г. – в России введена (факультативно) метрическая система, т.е. наряду со старой русской и британской (дюймовой) системами

Начало ХХ века – итальянский ученый Джорджи предложил систему МКСА (метр- килограмм- секунда- ампер)

1900г. – в Англии образовано метрологическое отделение Национальной физической лаборатории

1901г. – в США организовано Национальное бюро эталонов

1918г. – в России декретом Совета Народных Комиссаров (СНК) введена международная метрическая система мер и весов

1960г. – на XI Генеральной конференции по мерам и весам утверждена международная система единиц физических величин SI (Sisteme Internationald’ Unites) – система СИ

1963г. – система СИ введена, как Государственная система единиц в СССР. Действует по настоящее время

1993г. – принят Закон Российской Федерации «Об обеспечении единства измерений» (действовал до 30 декабря 2008г).

Декабрь 2002г. – Президентом РФ подписан Федеральный Закон «О техническом регулировании» и узаконен документ «Технический регламент»

Июнь 2008г. – Президентом РФ подписан новый закон «Об обеспечении единства измерений», вступил в силу с 30 декабря 2008г.

Задачи метрологии

Метрология подразделяется на теоретическую, законодательную и практическую (прикладную). [1,4]

Теоретическая метрология – раздел метрологии, предметом которого является разработка фундаментальных основ метрологии. Иногда используют термин фундаментальная метрология.

Законодательная метрология – раздел метрологии, предметом которого является установление обязательных технических и юридических требований по применению единиц физических величин, эталонов, методов и средств измерений, направленных на обеспечение единства и необходимости точности измерений в интересах общества. [1]

В ранее действовавшем стандарте (ГОСТ 16263-70) было дано такое определение законодательной метрологии.

Законодательная метрология - это раздел, включающий комплексы взаимосвязанных и взаимообусловленных общих правил, требований, норм, а также другие вопросы, нуждающиеся в регламентации и контроле со стороны государства.

Наличие законодательной метрологии отличает эту науку от других естественных наук (математики, физики, химии и др.) и направлено на борьбу с произволом в выборе таких решений, которые не диктуются объективными закономерностями, а принимаются по соглашению.

Законодательная метрология служит средством государственного регулирования метрологической деятельности посредством законов и законодательных положений, которые вводятся в практику через Государственную метрологическую службу. К области законодательной метрологии относятся испытания и утверждение типа средств измерений, их поверка и калибровка, сертификация средств измерений, государственный метрологический контроль и надзор за средствами измерений.

Существует группа стандартов и правил с обозначением ГСИ – они относятся к нормативным документам государственной системы измерений (сокращенно ГСИ). Например:

ГОСТ 8.117-81 ГСИ. Единицы физических величин.

Пр 50.2.006.-94 ГСИ. Поверка средств измерений. Организация и порядок проведения.

Практическая (прикладная) метрология – раздел метрологии предметом которого являются вопросы практического применения разработок теоретической метрологии и положений законодательной метрологии.

К основным проблемам практической (прикладной) метрологии относятся:

- единицы физических величин и их системы;

- методы и средства измерения;

- методы определения точности измерений;

- основы обеспечения единства измерений;

- вопросы прикладной статистики в общей теории измерений.

Общая (практическая) метрология занимается следующими видами измерений:

1. Измерения геометрических величин: длин; отклонений формы поверхностей; параметров сложных поверхностей; углов.

2. Измерения механических величин: массы; силы; крутящих моментов, напряжений и деформаций; параметров движения; твердости.

3. Измерения параметров потока, расхода, уровня, объема веществ: массового и объемного расхода жидкостей в трубопроводах; расхода газов; вместимости; параметров открытых потоков; уровня жидкости.

4. Измерения давлений, вакуумные измерения: избыточного давления; переменного давления; вакуума.

5. Физико-химические измерения: вязкости; плотности; содержания (концентрации) компонентов в твердых, жидких и газообразных веществах; влажности газов, твердых веществ; электрохимические измерения.

6. Теплофизические и температурные измерения: температуры; теплофизических величин.

7. Измерения времени и частоты: методы и средства воспроизведения и хранения единиц и шкал времени и частоты; измерение интервалов времени; измерение частоты периодических процессов; методы и средства передачи размеров единиц времени и частоты.

8. Измерения электрических и магнитных величин на постоянном и переменном токе: силы тока, количества электричества, электродвижущей силы, напряжения, мощности и энергии, угла сдвига фаз; электрического сопротивления, проводимости, емкости, индуктивности и добротности электрических цепей; параметров магнитных полей; магнитных характеристик материалов.

9. Радиоэлектронные измерения: интенсивности сигналов; параметров трактов с сосредоточенными и распределенными постоянными; свойств веществ и материалов радиотехническими методами; антенные.

10. Измерения акустических величин: акустические – в воздушной среде и в газах; акустические – в водной среде; акустические – в твердых телах; аудиометрия и измерения уровня шума.

11. Оптические и оптико-физические измерения: световые, измерения оптических свойств материалов в видимой области спектра; энергетических параметров некогерентного оптического излучения; энергетических параметров пространственного распределения энергии и мощности непрерывного и импульсного лазерного и квазимонохроматического излучения; спектральных, частотных характеристик, поляризации лазерного излучения; параметров оптических элементов, оптических характеристик материалов; характеристик фотоматериалов и оптической плотности.

12. Измерения ионизирующих излучений и ядерных констант; дозиметрических характеристик ионизирующих излучений; спектральных характеристик ионизирующих излучений; активности радионуклидов; радиометрических характеристик ионизирующих излучений.

Появились новые виды прикладной метрологии:

- спортивная метрология;

- медицинская метрология;

- строительная метрология;

- торговая метрология.

Значение измерений в технике велико. Они:

- являются основой научно-технических знаний;

- служат для учета и планирования материальных ресурсов;

- обеспечивают качество продукции;

- обеспечивают взаимозаменяемость узлов и деталей;

- совершенствуют технологию;

- обеспечивают технику безопасности и охрану труда.

Основные понятия, связанные со средствами измерения

И методов измерений

Измерение – это нахождение значения физической величины опытным путем с помощью специальных технических средств. [1]

Единство измерений – состояние измерений, при котором их результаты выражены в узаконенных единицах величин и погрешности измерений не выходят за установленные границы с заданной вероятностью.

Нормативные документы по обеспечению единства измерений – государственные стандарты, применяемые в установленном порядке международные (региональные) стандарты, правила, положения, инструкции и рекомендации.

Виды измерений

Виды измерений определяются физическим характером измеряемой величины, необходимой скоростью измерения, условиями измерений. В литературе встречается классификация видов измерений в зависимости от их цели: контрольные, диагностические, лабораторные, технические, эталонные, поверочные и т.д. [13,17].

Приведенная ниже классификация средств измерения соответствует рекомендациям по межгосударственной стандартизации [1,13].

Виды измерения делятся:

1. По условиям измерений:

- равноточные;

- неравноточные.

2. По числу измерений величины:

- многократные;

- однократные.

3. По способу получения результатов измерения:

- прямые;

- косвенные;

- совокупные;

- совместные.

4. По характеру зависимости измеряемой величины от времени измерения:

- статические;

- динамические.

5. По условиям, определяющим точность результата:

- измерения первого класса - метрологические измерения;

- измерения второго класса - контрольно-поверочные;

- измерения третьего класса - рабочие (технические, механические).

Равноточные измерения - ряд измерений какой-либо величины, выполненных одинаковыми по точности средствами измерений в одних и тех же условиях с одинаковой тщательностью.

Примечание: прежде чем обрабатывать ряд измерений, необходимо убедиться в том, что все измерения этого ряда являются равноточными.

Неравноточные измерения – это ряд измерений какой-либо величины, выполненных различающимися по точности средствами измерений и (или) в разных условиях.

Многократное измерение - это измерение физической величины одного и того же размера, результат которого получен из нескольких следующих друг за другом измерений, т.е. состоящее из ряда однократных измерений.

Многократные измерения характеризуются превышением числа измерений количества измеряемых величин. Обычно минимальное число измерений в данном случае больше трех. Преимущество многократных измерений в значительном снижении влияний случайных факторов на погрешность измерений. Следует дополнить, что с целью уменьшения погрешности измерения обычно проводят многократные равноточные измерения, т.е. измеряют N – количество раз одну и ту же величину одним и тем же средством измерения. При этом учитываемую погрешность измерения можно уменьшить на величину равную √N. Количество измерений, как правило, регламентируется методикой измерения. [6,10]

Однократное измерение - измерение, выполненное один раз, т.е. число измерений равно числу измеряемых величин.

Примечание: Во многих случаях на практике выполняются именно однократные измерения. Например, измерение конкретного момента времени по часам обычно производится один раз.

Практическое применение такого вида измерений всегда сопряжено с большими погрешностями, поэтому следует проводить не менее трех однократных измерений и находить конечный результат как среднее арифметическое значение.

Прямое измерение - измерение, при котором искомое значение величины находят непосредственно из опытных данных. Примеры - измерение массы на весах; температуры термометром; длины или диаметра детали микрометром; силы тока амперметром. [1,11,13]

Косвенное измерение - измерение, при котором искомое значение величины находят на основании известной зависимости между этой величиной и величинами, подвергаемыми прямым измерениям. [1] Самый простой пример – это измерение толщины стенки втулки путем измерения наружного и внутреннего диаметров и определение разности между ними, деленной на два.

Совокупные измерения - измерения нескольких одноименных величин, производимые одновременно при которых искомые значения величин находят решением системы уравнений, получаемых при прямых измерениях. Пример, нахождение масс отдельных гирь набора по известной массе одной из них и по результатам прямых сравнений масс различных сочетаний гирь, измерение калибра пробки гладкой на оптиметре, измеряется размер, погрешности формы; дополнительно определяется шероховатость рабочей поверхности на профилографе-профилометре. Все эти единицы измеряются в мм, мкм.

Совместные измерения - измерения двух или более не одноименных (разноименных) величин, проводимые одновременно для нахождения зависимости между ними. Пример - измерение резьбовой пробки на микроскопе; наружный, внутренний диаметры и шаг измеряются в мм, мкм, а угол профиля в град, мин. Часто применяют в области электротехники совокупные и совместные измерения.

Статические измерения - измерение величины, принимаемой в соответствии с конкретной измерительной задачей за неизменную на протяжении времени измерения. Пример - измерение длины детали при нормальной температуре, измерение размеров земельного участка. При статических измерениях изменением величины во времени можно пренебречь.

Динамические измерения представляют собой зависимость измеряемой величины от времени. Пример – измерение износа деталей в период эксплуатации; выявление зависимости износа от времени.

Метрологические измерения проводят заводы-изготовители с целью определения метрологических характеристик вновь разработанного прибора, выдают системную погрешность прибора.

Контрольно-поверочные измерения проводятся с целью аттестации прибора или средства измерения и определения погрешности измерения. Пример: поверка гладкого калибра, поверка прибора.

Рабочие измерения - измерения на рабочих местах в процессе изготовления или готовой детали.

Методы измерений

Метод измерений – это прием или совокупность приемов использования принципов и средств измерений. Метод измерений обычно обусловлен устройством средств измерений.

Метод – это сочетание принципа измерения с его технической реализацией.

Методы измерений делятся:

1. По характеру определения результатов измерений:

- абсолютные;

- относительные.

- допусковые (пороговые) – термин электрических измерений;

2. По связи с объектом измерения:

- контактные,

- бесконтактные;

3. По использованию результатов измерения:

- комплексные;

- дифференцированные.

Абсолютные измерения основаны на прямых измерениях основных величин и (или) использовании значений физических констант. Пример: измерение длины штангенциркулем. При абсолютных измерениях настройка прибора на нуль заключена в самом приборе (настройка на нуль микрометров, штангенинструментов, микроскопов).

При относительных измерениях величину сравнивают с одноименной, играющей роль единицы или принятой за исходную. Пример: прибор устанавливается по плиткам, по эталону. В результате получают отклонение размера измеряемой детали от установленного (установочного) размера (рычажная скоба, индикаторный нутромер, оптиметр).

Контактный метод - метод, при котором деталь входит в контакт с измерительным наконечником прибора (штангенциркуль, оптиметр, индикаторные приборы).

Бесконтактный метод измерения - основан на том, что чувствительный элемент средства измерения не приводится в контакт с объектом измерения. Пример: измерение температуры в доменной печи пирометром.

При бесконтактном методе измерения на микроскопах измеряют теневое или световое сечение. Примеры: измерение элементов резьбового калибра на микроскопах БМИ, ММИ; измерение параметра шероховатости поверхности RZ на микроскопах МИС-11, ПСС-2. При измерении размеров и погрешностей макрогеометрии применяют методику теневого сечения, при измерении погрешностей микрогеометрии применяют методики светового свечения. При измерении на проекторе (например модели БП) применяют методику сравнения с эталоном или чертежом эталона - так называемый метод совпадений. Пример: измерение износа зуба зубчатого колеса.

При комплексном методе измерения по одному измеряемому параметру делается заключение о годности всей детали. Примеры: измерение среднего диаметра резьбы методом трех проволочек, измерение радиального биения венца зубчатого колеса на биениемере с целью заключения о кинематической точности и плавности колеса.

Дифференцированный метод - метод поэлементный, когда измеряют каждый параметр в отдельности и делают заключение о годности по каждому параметру отдельно. Пример – измерение элементов резьбового калибра пробки на микроскопе.

Данная классификация относится к геометрическим измерениям (линейные и угловые параметры). В других областях используется своя классификация измерений, например: в теплотехнических и электрических измерениях применяются следующие виды и методы измерений. Виды: прямые, косвенные, совокупные, совместные. Методы: абсолютный, относительный (сравнение с мерой: дифференциальный, нулевой, совпадений).

Метод сравнения с мерой – это метод измерений, при котором измеряемую величину сравнивают с величиной, воспроизводимой мерой. Пример – измерение напряжения постоянного тока на компенсаторе сравнением с известной ЭДС нормального элемента.

Дифференциальный метод – метод сравнения с мерой, в котором на измерительный прибор воздействует разность измеряемой величины и известной величины, воспроизводимой мерой. Пример – измерения, выполняемые при поверке мер длины (плиток) сравнением с эталонной мерой на компараторе или оптиметре.

Нулевой метод – метод сравнения с мерой, при котором результирующий эффект воздействия величин на прибор сравнения доводят до нуля. Пример – измерение электрического сопротивления мостом с полным его уравновешиванием.

Метод совпадений – метод сравнения с мерой, при котором разность между измеряемой величиной и величиной, воспроизводимой мерой, измеряют, используя совпадения отметок шкал или периодических сигналов.

В нормативных документах [1] даются определения и других методов измерений: метод непосредственной оценки; метод измерений замещением; метод измерений дополнением.

Метод замещения – метод сравнения с мерой, в котором измеряемую величину замещают известной величиной, воспроизводимой мерой. Пример: взвешивание с поочередным помещением измеряемой массы и гирь на одну и ту же чашку весов.

Закономерности формирования

Результата измерений

Классификация погрешностей

В зависимости от характера проявления, возможностей устранения и причин возникновения различают систематическую и случайную погрешности.

Систематической называют составляющую погрешности измерений, остающуюся постоянной или закономерно изменяющуюся при повторных измерениях одной и той же величины.

Причинами возникновения систематических составляющих погрешности измерения являются:

- отклонение параметров реального средства измерений, от расчетных значений, предусмотренных схемой;

- неуравновешенность некоторых деталей средства измерений относительно их оси вращения, приводящая к дополнительному повороту за счет зазоров, имеющихся в механизме;

- упругая деформация деталей средства измерений, имеющих малую жесткость, приводящая к дополнительным перемещениям;

- погрешность градуировки или небольшой сдвиг шкалы;

- неточность подгонки шунта или добавочного сопротивления, неточность образцовой измерительной катушки сопротивления;

- неточность основных размеров эталонов, применяемых для настройки;

- неисправности средств измерений.

Постоянные систематические погрешности внешне себя не проявляют. Обнаружить их можно только поверкой нуля средства измерений или чувствительности при его повторной аттестации.

Рассмотрим наиболее часто встречающиеся виды систематических погрешностей.

Инструментальными называют такие погрешности, причина которых заключается в особенностях средств измерения. Сюда относятся погрешности, возникающие вследствие несовершенства конструкции прибора, неправильной технологии его изготовления, а также проявляющиеся вследствие износа, старения или неисправности прибора.

Методические погрешности возникают вследствие несовершенства, неполноты теоретических обоснований принятого метода измерений, непостоянства теоретических или эмпирических коэффициентов рабочих уравнений, используемых для оценки результата измерений, при изменении свойств измеряемых объектов, режимов и условий измерений и, наконец, из-за неправильного выбора измеряемых величин.

Субъективные систематические погрешности являются следствием индивидуальных качеств человека, обусловленных особенностями его органов чувств или приобретенными неверными навыками измерений.

Необходимо стремиться к тому, чтобы исключить влияние систематических погрешностей, что может быть достигнуто рациональной схемой конструкции прибора.

Случайной называют составляющую погрешности измерений, изменяющуюся случайным образом при повторных измерениях одной и той же величины. Заранее случайную погрешность оценить нельзя.

При проведении с одинаковой тщательностью и в одинаковых условиях повторных измерении одной и той же постоянной, не изменяющейся величины мы получаем результаты измерений - некоторые из них отличаются друг от друга, а некоторые совпадают.

Такие расхождения в результатах измерений говорят о наличии в них случайных составляющих погрешности.

Источниками случайных погрешностей измерений приборов и контрольно-измерительных приспособлений являются:

- неточность совмещения измерительных баз проверяемых деталей с рабочими поверхностями установочных и установочно-зажимных узлов;

- колебание сил механизмов, зажимающих деталей;

- колебание сил при измерении, создаваемых индикаторами и дополнительными пружинами в передачах (неравномерность измерительного усилия):

- погрешность форм и взаимного расположения поверхностей эталона (биение, непараллельность плоских поверхностей, конусность, овальность);

- нарушение устойчивости первичной настройки (сбой первичной настройки) СИ;

- погрешность чтения отсчета;

- погрешности, связанные с колебанием температуры деталей, эталона, прибора и окружающей среды в цеховых условиях;

- износ деталей прибора: причем не только измерительных наконечников, пяток, губок и др., но и деталей механических схем приборов (рычагов, зубчатых колес, осей, посадочных поверхностей и т.п.).

Случайная погрешность возникает при одновременном воздействии многих источников, каждый из которых сам по себе оказывает незаметное влияние на результат измерений, но суммарное воздействие всех источников может оказаться достаточно сильным.

Грубые погрешности и промахи возникают из-за ошибок или не правильных действий оператора, а также при кратковременных резких изменениях условий проведения измерений.

Главными причинами появления промахов являются случайные удары измеряемой детали при установке, случайные внешние толчки, неправильный отсчет по шкале измерительного прибора, неудовлетворительная работа (заедание) пружины в прямой или рычажной передаче и т.д.

Если грубые погрешности и промахи обнаруживают в процессе измерений, то результаты, содержащие их, отбрасывают. Однако чаще всего их выявляют только при окончательной обработке результатов измерений с помощью специальных критериев оценки грубых погрешностей.

И их эмпирические аналоги

Кривые распределения характеризуются статистическими характеристиками (для дискретных величин) или параметрами распределения (для непрерывных величин).

Результаты измерений в значительной степени сконцентрированы вокруг истинного значения измеряемой величины, и по мере приближения к нему элементы вероятности их появления возрастают. Характеристикой места группирования случайной величины – результата измерений - является математическое ожидание M(x). При отсутствии систематических погрешностей, при анализе рассеивания размеров деталей, обрабатываемых на станке, математическое ожидание можно рассматривать как размер, на который был настроен станок. Математическое ожидание не определяет степень рассеивания возможных значений погрешности около среднего значения. Для полной характеристики распределения погрешности применяют центральные моменты.

Одним из центральных моментов является дисперсия D(x), характеризующая рассеивание случайных величин вокруг математического ожидания.

В качестве характеристики рассеивания также используют среднее квадратическое отклонение результатов измерения  .

.

D (x) =  .

.

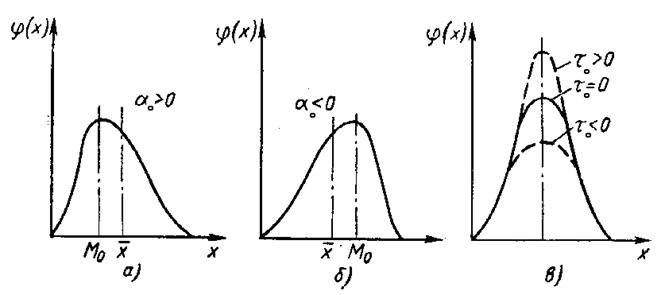

Для более подробного описания распределения используют коэффициент асимметрии  , характеризующий асимметрию или скошенность распределения, и эксцесс

, характеризующий асимметрию или скошенность распределения, и эксцесс  , служащий для характеристики плосковершинности или островершинности (рис. 5.2).

, служащий для характеристики плосковершинности или островершинности (рис. 5.2).

Рис. 5.2 - Кривые распределения с уклонениями от нормального закона распределения:

а и б – асимметричные; в – остро- и плосковершинные

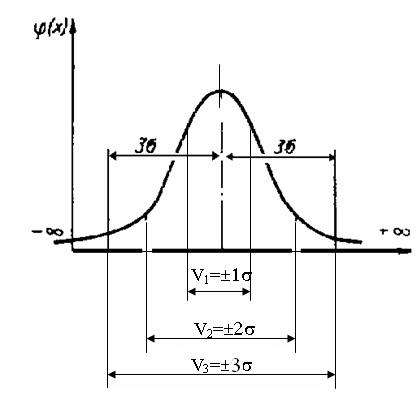

На рис.5.3 представлена кривая нормального распределения и поля рассеивания (зоны рассеивания) при различных количествах  . Зону рассеивания (V) принято рассматривать в пределах n-количества

. Зону рассеивания (V) принято рассматривать в пределах n-количества  . Площадь, ограниченная кривой нормального распределения и осью абсцисс в зоне

. Площадь, ограниченная кривой нормального распределения и осью абсцисс в зоне  , принимается равной единице (100 %) и при совпадении начала координат с центром группирования выражается интегралом. Подинтегральная функция является четной, кривая является симметричной.

, принимается равной единице (100 %) и при совпадении начала координат с центром группирования выражается интегралом. Подинтегральная функция является четной, кривая является симметричной.

В теории вероятностей часто используют коэффициент риска Z = x /  , причем, x - значение расстояния от центра группирования до интересующего нас значения по оси абсцисс. Функция Ф(Z) носит название нормированной функции Лапласа. Имеются специальные таблицы, в которых приведены значения интеграла Ф(Z) при различных значениях коэффициента риска. С помощью этих таблиц в машиностроении решается ряд задач, требующих применения интегральной теоремы Лапласа, таких как определение количества деталей из партии, определение процента исправимого и неисправимого брака.

, причем, x - значение расстояния от центра группирования до интересующего нас значения по оси абсцисс. Функция Ф(Z) носит название нормированной функции Лапласа. Имеются специальные таблицы, в которых приведены значения интеграла Ф(Z) при различных значениях коэффициента риска. С помощью этих таблиц в машиностроении решается ряд задач, требующих применения интегральной теоремы Лапласа, таких как определение количества деталей из партии, определение процента исправимого и неисправимого брака.

Но при решении практических задач следует задаваться более конкретной зоной рассеивания. На рис.5.3. представлены площади, ограниченные кривой Гаусса и рассматриваемые в зонах различного количества -  .

.

Рис. 5.3 - Зоны рассеивания при различных количествах s.

Этот рисунок можно рассматривать следующим образом:

- в зоне  содержится 68% всех результатов (значений случайной величины);

содержится 68% всех результатов (значений случайной величины);

- в зоне  содержится 95% всех результатов, т.е. вероятность равна 0,95;

содержится 95% всех результатов, т.е. вероятность равна 0,95;

- в зоне  содержится 99.73% всех результатов;

содержится 99.73% всех результатов;

- в зоне  содержится 99.81% всех результатов;

содержится 99.81% всех результатов;

- в зоне  содержится 99,87% всех результатов и.т.д.

содержится 99,87% всех результатов и.т.д.

Зону  принимают за практически предельную зону рассеивания случайной величины, при этом вероятность выхода случайной величины за пределы значений

принимают за практически предельную зону рассеивания случайной величины, при этом вероятность выхода случайной величины за пределы значений  составляет 0,27%. Однако, при решении задач по аттестации контрольно-измерительных приспособлений для массового и крупносерийного производства и выборе средств измерения для этих же типов производств зона рассеивания рассматривается в пределах

составляет 0,27%. Однако, при решении задач по аттестации контрольно-измерительных приспособлений для массового и крупносерийного производства и выборе средств измерения для этих же типов производств зона рассеивания рассматривается в пределах  , при этом вероятность выхода случайной величины за пределы зоны составляет 5%.

, при этом вероятность выхода случайной величины за пределы зоны составляет 5%.

Ранее рассмотренным характеристикам теоретического распределения M(x),  , D(x) следует дать их эмпирические аналоги, т.е. те, которые будут получены в результате обработки результатов эксперимента. К ним относятся

, D(x) следует дать их эмпирические аналоги, т.е. те, которые будут получены в результате обработки результатов эксперимента. К ним относятся

- выборочное среднее арифметическое значение величин (действительных размеров, отклонений, погрешностей); S - выборочное среднее квадратическое отклонение; S2 - квадрат среднего арифметического выборочного отклонения.

- выборочное среднее арифметическое значение величин (действительных размеров, отклонений, погрешностей); S - выборочное среднее квадратическое отклонение; S2 - квадрат среднего арифметического выборочного отклонения.

Размерности  совпадают с размерностями случайных величин, для которых они определены. Чем меньше величина S, тем выше точность изготовления (или измерения), т.е. тем меньше величина случайных погрешностей изготовления (измерения). Поэтому параметр S используют в качестве меры точности метода измерения при повторных измерениях одной и той же величины.

совпадают с размерностями случайных величин, для которых они определены. Чем меньше величина S, тем выше точность изготовления (или измерения), т.е. тем меньше величина случайных погрешностей изготовления (измерения). Поэтому параметр S используют в качестве меры точности метода измерения при повторных измерениях одной и той же величины.

Формулы для определения  будут приведены в разделе 6.

будут приведены в разделе 6.

Формулы, по которым определяются характеристики эмпирического распределения, учитывают объем выборки. Поэтому первое, что следует сделать при проведении экспериментальных исследований - это запланировать объем выборки.

Малой выборкой считается выборка, объем которой не превышает 20 единиц. Если объем выборки больше 25-30 единиц, она считается большой. При анализе производственных процессов обычно применяются большие выборки, состоящие из 50-100 единиц продукции. При контроле стабильных (отрегулированных) технологических процессов - малые выборки объемом 10-25 единиц.

Многократных измерений

Если наблюдаемая случайная величина X дискретна, то статистическим аналогом ряда распределения является статистический ряд, полностью аналогичный ряду распределения случайной величины X, с той разницей, что вместо вероятностей в нем стоят частоты соответствующих событий.

Протокол испытаний представляет собой таблицу результатов серии из n независимых опытов, в котором зарегистрированы: номер опыта k и значение  , которое приняла в этом опыте случайная величина X. Такой протокол мы будем называть первичной статистической совокупностью.

, которое приняла в этом опыте случайная величина X. Такой протокол мы будем называть первичной статистической совокупностью.

Протокол результатов опыта, в котором значения случайной величины перенумерованы и расположены в порядке возрастания, будем называть упорядоченной статистической совокупностью.

Группированным статистическим рядом называется таблица, где в верхней строке указаны разряды: от - до ( знак  ), в нижней - соответствующие им частоты:

), в нижней - соответствующие им частоты:

. . .

. . .

. . .

. . .

. . .

. . .  . . .

. . .  ,

,

По значениям рядов и частотам можно построить ступенчатую кривую – гистограмму – статистический аналог кривой распределения.

Часть 2

Стандартизация

ВВЕДЕНИЕ

Принципы стандартизации.

· Принципы стандартизации значительно отличаются от принципов технического регулирования по существу:

· стандартизация в Российской Федерации основывается на принципах:

· соответствия документов по стандартизации законодательству Российской Федерации;

· добровольности применения документов по стандартизации и обязательности их соблюдения в случае принятия решения об их использовании;

· открытости процессов разработки документов по стандартизации и соблюдения прав интеллектуальной собственности;

· обеспечения права участия всех заинтересованных сторон в разработке документов по стандартизации;

· достижения при разработке и утверждении национальных стандартов консенсуса заинтересованных сторон;

· осуществления работ по стандартизации через технические комитеты по стандартизации;

· обеспечение преемственности деятельности по стандартизации;

· гармонизации документов по стандартизации с международными и региональными стандартами;

· комплексности стандартизации;

· установления в документах по стандартизации требований, обеспечивающих возможность объективного контроля их выполнения.

Объекты стандартизации

Различают объект (предмет) стандартизации и область стандартизации. Объектом может быть изделие, технологический процесс, продукция, для которых разрабатывают технические требования, характеристики, правила эксплуатации. Областью стандартизации может быть, например, машиностроение, а объектами в ней могут быть типы двигателей, редукторов, подшипники качения, безопасность и экономичность машин. На рис. 13.1 дана классификация объектов стандартизации, составленная профессором В.П.Пановым [20].

Мы обычно говорим, что стандарт – это основной закон производства.

Стандарты бывают международными, региональными, национальными, административно-территориальными. Они принимаются соответственно международными, региональными, национальными, территориальными органами по стандартизации. Все эти категории стандартов предназначены для широкого круга.

Рис. 13.1 - Объекты традиционной стандартизации

Классификация стандартов

1. Международный стандарт – стандарт, принятый международной (мировой) организацией по стандартизации. Таковыми являются неправительственные организации ИСО (ISO) и МЭК (IEC), поэтому статус стандартов, принятых для применения в странах – членах ИСО и МЭК, добровольный.

2. Международный (региональный) стандарт – стандарт, принятый международной региональной организацией. Так, существуют европейские стандарты CEN, CENELEC и ETSI , которые принимаются межправительственными европейскими организациями: Европейским комитетом по стандартам (CEN), Европейским комитетом электротехнической стандартизации (CENELEC) и Европейским институтом телекоммуникационных стандартов (ETSI). В соответствии с директивами ЕС статус указанных стандартов для их применения в странах – членах ЕЭС обязательный.

Разрабатываются (как и отечественные стандарты) на конкретную продукцию (или группы конкретной продукции), конкретные услуги (или группы конкретных услуг), конкретные производственные процессы или их элементы (или группы конкретных производственных процессов или их элементов), имеющих соответственно общемировое, региональное или преимущественно национальное значение (применение).

3. Межгосударственный стандарт — стандарт, принятый Евразийским (Межгосударственным) советом, присоединившимися к Соглашению о проведении согласованной политики в области стандартизации, метрологии и сертификации (1992 г.). Межгосударственные стандарты являются в настоящее время международными стандартами регионального типа.

4. Национальный стандарт — стандарт, принятый национальным органом по стандартизации. Таковыми являются, например, государственные стандарты Российской Федерации (ГОСТ Р), Украины (ДСУ), Германии (DIN).

5. Стандарт организации (СТО) — стандарт, принятый организацией. В России СТО утверждают по двум вариантам: на уровне предприятий, не входящих или входящих в какое-либо хозяйственное объединение (концерн, холдинг, научно-технический комплекс, НПО и др.); на уровне любых хозяйственных объединений (с любой системой собственности на средства производства). Стандарты организаций, в том числе коммерческих, общественных, научных организаций, саморегулируемых организации, объединений юридических лиц могут разрабатываться и утверждаться ими самостоятельно исходя из необходимости применении этих стандартов для целей, указанных в ст.11 настоящего Федерального закона "О техническом регулировании" для совершенствования производства и обеспечения качества продукции, выполнения работ, оказания услуг, а также для распространения и использования полученных в различных областях знаний результатов исследований (испытаний), измерений и разработок.

Порядок разработки, утверждения, учета, изменения и отмены стандартов организаций устанавливается ими самостоятельно с учетом положений ст. 12 настоящего Федерального закона.

Проект стандарта организации может представляться разработчиком в технический комитет по стандартизации, который организует проведение экспертизы данного проекта. На основании результатов экспертизы данного проекта технический комитет по стандартизации готовит заключение, которое направляет разработчику проекта стандарта.

Стандарты организаций применяются равным образом и в равной мере независимо от страны и (или) места происхождения продукции, осуществления процессов производства, эксплуатации, хранения, перевозки, реализации и утилизации, выполнения работ и оказания услуг, видов или особенностей сделок и (или) лиц, которые являются изготовителями, исполнителями, продавцами, приобретателями.

| Стандарты организации обязательны для предприятия, разработавшего и утвердившего эти стандарты. |

Объектами стандартов организаций могут быть характеристики продукции, принципы, нормы и правила в области организации различных сторон ее деятельности.

Наряду с выше перечисленными стандартами существуют и другие виды нормативных документов:

6. Оотраслевой стандарт - стандарт, разработанный применительно к продукции, работам, процессам и услугам в определенной отрасли экономики и утвержденный соответствующим федеральным органом исполнительной власти.

7. Предварительный стандарт - документ, утвержденный национальным органом по стандартизации на ограниченный срок с целью накопления в процессе его применения необходимого опыта, на котором должен базироваться национальный стандарт.

8. Стандарт научно-технического, инженерного общества — стандарт, принятый научно-техническим, инженерным обществом или другим общественным объединением. Характерной особенностью этой категории стандартов является то, что для субъектов хозяйственной деятельности они являются полностью, добровольными (не обязательными для применения), т.е. рекомендуемыми.

9. государственный военный стандарт - стандарт, утвержденный национальным органом по стандартизации, устанавливающий для многократного применения характеристики оборонной продукции, принципы и правила ее разработки, производства, эксплуатации, ремонта, хранения, перевозки, реализации или утилизации.

Ранее существовало требование, согласно которому оборонная промышленность пользовалась только ГОСТами. С появлением стандартов СЭВ и стандартов ИСО появилась процедура присвоения номера ГОСТ всем стандартам СЭВ и ИСО, принятых в качестве государственных стандартов в СССР, а затем РФ, т.е. вводилась двойная нумерация одного и того же стандарта. Поэтому и возник вопрос о введении в классификацию понятия военный стандарт. В настоящее время термин законом не утвержден.

10. Свод правил - документ, утвержденный соответствующим федеральным органом исполнительной власти и разрабатываемый в случае отсутствия национальных стандартов применительно к отдельным требованиям технических регламентов или к объектам технического регулирования в целях обеспечения соблюдения требований технических регламентов к продукции или связанным с ними процессам проектирования (включая изыскания), производства, строительства, монтажа, наладки, эксплуатации хранения перевозки, реализации и утилизации.

11. общероссийские классификаторы технико-экономической и социальной информации (общероссийские классификаторы) - документы, распределяющие технико-экономическую и социальную информацию в соответствии с ее классификацией (классами, группами, видами и другим).

12. Правила и рекомендации по стандартизации - документы, утверждаемые национальным органом по стандартизации и содержащие организационно-методические и (или) общетехнические положения, касающиеся выполнения работ по стандартизации, а также оформления результатов этих работ;

Рекомендации по стандартизации разрабатываются на конкретные производственные процессы и их элементы, связанные с решением задач организации, координации и осуществления работ по стандартизации, метрологии и сертификации. Рекомендации по стандартизации принимают комитет по техническому регулированию и метрологии, а также подчиненные им всероссийские научно-исследовательские институты в соответствии с их головной ролью и профилем деятельности. Положения, содержащиеся в рекомендациях, являются добровольными.

В период обучения в ВУЗе студенты пользуются в основном , следующими стандартами:

· Международными МС ИСО;

· Национальными ГОСТ Р (параллельно с ними ГОСТ, СТ СЭВ);

· СТО (стандарты ВоГТУ)

На последней группе стандартов следует остановиться подробнее. С целью установления единства документации и повышения качества подготовки специалистов в период 1983 - 1988 г.г. в нашем ВУЗе ( в те годы - ВоПИ) была разработана система стандартизации и метрологического обеспечения ВоПИ по 4 подсистемам: [19]

- стандарты общего назначения, регламентирующие работу отдельных подразделений института (деканаты, приемная комиссия, служба метрологии);

- стандарты учебно-методического характера: например, СТП ВоПИ 2.1-83; 2.2-83; ... 2.7-87 «Проекты дипломные и курсовые. Общие требования к оформлению расчетно-пояснительной записки». Этим стандартом пользовались студенты всех специальностей университета. Представляют определенный интерес также следующие стандарты этой группы: СТП ВоПИ 2.11-85 «Документы текстовые учебные. Титульные листы» СТП ВоПИ 2.12-89 «Правила выполнения иллюстраций.»;

- стандарты по НИР и НИРС, т.е. стандарты, регламентирующие порядок проведения вузовских олимпиад, конкурсов. В эту группу входит также СТП ВоПИ 3.1-85 «Порядок учета, поверки и ремонта средств измерения»;

- четвертая подсистема включает нормативные документы, регламентирующие административно-хозяйственную деятельность ВУЗа.

В настоящий момент произошли организационные изменения. Функции службы метрологии и стандартизации вуза переданы в управление качества подготовки специалистов.

Напоминаем студентам и работникам:

Комплексная стандартизация

Комплексная стандартизация обеспечивает взаимосвязь и взаимозависимость смежных отраслей по совместному производству готового продукта, отвечающего требованиям государственных стандартов. Например, нормы, требования, указываемые в стандарте на автомобиль, затрагивают металлургию, подшипниковую, химическую, электротехническую и другие отрасли промышленности. Качество современного автомобиля определяется качеством более 2 тыс. изделий и материалов – металлов, пластмасс, резинотехнических и электротехнических изделий, лаков, красок, масел, топлива, смазок, изделий легкой, целлюлозно-бумажной промышленности и др. В таких случаях отдельные стандарты, даже когда в них заложены перспективные показатели, не всегда могут обеспечить нужные результаты.

Комплексная стандартизация позволяет устанавливать наиболее рациональные в техническом отношении параметрические ряды и сортамент промышленной продукции, устранять ее излишнее многообразие, неоправданную разнотипность, создавать техническую базу для организации массового и поточного производства на специализированных предприятиях с применением более совершенной технологии, ускорять внедрение новейшей техники и обеспечивать эффективное решение многих вопросов, связанных с повышением качества изделий, их надежности, долговечности, ремонтопригодности, безотказности в условиях эксплуатации (потребления).

Ввиду сложности создания и освоения новых высокоэффективных видов сырья, материалов, изделий планы и программы комплексной стандартизации целесообразно разрабатывать на пять и более лет. Разработку конкретных стандартов следует планировать с разбивкой по годам.

Примером комплексного стандарта является стандарт «Лен», которым регламентируются все этапы от требований к сырью – льносоломке (высота соломки, влажность, наличие тресты и т.д.) и льноволокну, до требований к льняным тканям.

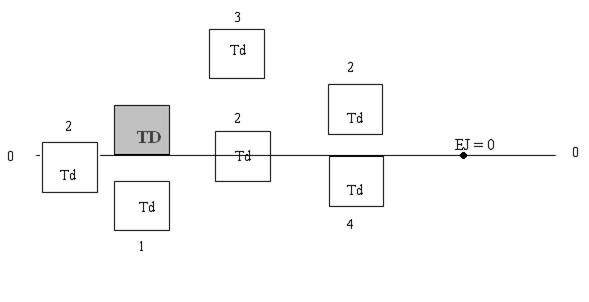

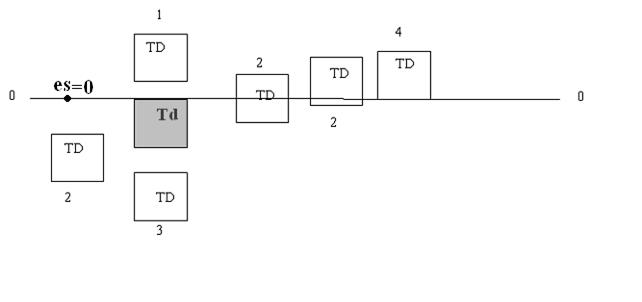

Условная взаимосвязь отдельных составных частей при комплексной стандартизации показана на рис. 16.1. [20]

Рис. 16.1-Комплексная стандартизация изделия

Из рисунка видно, что при решении вопроса о разработке комплексных стандартов необходимо проанализировать все составляющие части изделия и материалы, из которых оно изготовлено, вне зависимости от того, имеют они конечное эксплуатационное назначение или нет. Разработку комплексных стандартов следует начинать с компонентов, не имеющих самостоятельного эксплуатационного назначения.

Опережающая стандартизация

Одним из главных проявлений научно-технического прогресса является постоянная и своевременная замена старых или устаревших, но находящихся еще в производстве изделий новыми, более прогрессивными, отвечающими современным требованиям науки и техники. Отсюда основные параметры изделий, зафиксированные в стандартах, более быстро стареют и должны систематически пересматриваться с учетом долгосрочного прогноза и опережения темпов научно-технического прогресса.

Этим требованиям отвечает опережающая стандартизация (ОС). Это стандартизация, устанавливающая повышенные по отношению к уже достигнутому на практике уровню норм, требований к объектам стандартизации, которые согласно прогнозам будут оптимальными в последующее время. Сущность ОС состоит в том, что в стандартах устанавливают перспективные требования для вновь разрабатываемой продукции, опережающие современный достигнутый у нас и за рубежом научно-технический уровень с целью, чтобы и в период производства ее технический уровень и качество не уступали лучшим мировым образцам. ОС осуществляется путем разработки отдельных стандартов или их комплексов, регламентирующих требования к разрабатываемым новейшим системам (комплексам) технических устройств или ступенчатых (главных) показателей, опережающих технический уровень и качество подлежащей разработке технике. Опережающая стандартизация также способствует лучшему планированию и производству запасных частей для техники, находящейся в эксплуатации.

В качестве примеров можно привести стандарт на подшипники качения, в котором установлены перспективные классы точности подшипников качения. Если в настоящий момент промышленность выпускает подшипники классов: 0, 6, 5, 4, 2, то стандартом предусмотрен класс 3. Опережающие нормативы по степеням точности и рядам основных отклонений предусмотрены также в стандарте на допуски метрической резьбы.

Масштабы и темпы опережающей стандартизации отстают от требований сегодняшнего дня. Например, не создано опережающих стандартов на электромобили, хотя эта проблема имеет довольно большое экономическое и социальное значение, так как количество автомобилей в нашей стране постоянно увеличивается, а соответственно возрастает загазованность городов. Неприменение принципа опережающей стандартизации приводит к тому, что машины, прошедшие государственные испытания, к серийному производству не принимаются, т.к. их технико-экономические показатели уже успевают устареть. Процесс опережающей стандартизации должен быть непрерывным.

Свойство динамичности стандартов определяются внедрением методов опережающей стандартизации.

Единая система конструкторской документации (ЕСКД)

На протяжении ряда лет еще в Советском Союзе проводилась систематическая работа по созданию и стандартизации единой системы конструкторской документации, призванной заменить существовавшие различные ведомственные системы конструкторской документации и стандарты, объединенные в сборники.

Некоторые правила выполнения чертежей к тому же были не увязаны с международными рекомендациями ИСО и СЭВ. Не предусмотрены наиболее простые правила выполнения часто применяемых в машинах узлов и деталей, в том числе подшипников, шлицевых деталей и труб.

Не были стандартизованы правила выполнения чертежей в области электротехники, радиотехники, некоторых металлоконструкций и т. п. Не учтена также возможность выполнения чертежных работ с помощью технических средств.

Созданная ЕСКД обеспечивает:

· единство правил выполнения и оформления конструкторской документации в целях однозначного понимания ее на предприятиях, НИИ, ЦКБ и СКБ различных отраслей народного хозяйства;

· непосредственное использование в новом проектировании, в производстве и при передаче документации с одного предприятия на другое без какой-либо переработки или переоформления;

· использование ускоренных методов изготовления и размножения конструкторской документации, учитывающих возможность применения наиболее совершенных способов и технических средств.

· наиболее рациональную систему учета, хранения и дублирования документации, оперативность и простоту системы внесения в нее изменений;

· увеличение производительности высококвалифицированного труда конструкторов на 25—30% за счет существенного сокращения номенклатуры конструкторских документов.

ЕСКД обеспечивает стабильность документации, устраняющую необходимость переработки ее при пересмотре технологии изготовления изделий за счет: сокращения почти в 2 раза номенклатуры конструкторских документов, а также их стабильности, исключающей необходимость переработки при пересмотре технологии изготовления изделий; исключения из документации повторения одних и тех же данных; установления рациональной системы нумерации чертежей, облегчающей выявление уже спроектированных и изготовленных изделий и их составных частей, а также создающей основу для широкой унификации и стандартизации деталей машин; установления упрощенных, единых правил оформления чертежей, позволяющих не только увеличить производительность труда, но и использовать наиболее простые средства для механизации и автоматизации процессов выполнения чертежей и других графических изображений и их чтения; возможность применения вычислительной техники для обработки данных, содержащихся в документации.

Единая система технологической документации (ЕСТД)

Единая система технологической и производственно- технической документации глубоко затрагивает вопросы организации и экономики производства. Система ЕСТД наибольшее значение имеет для машиностроения и приборостроения, так как здесь технологическая документация в ее комплексе определяет взаимоотношения всех цехов и служб любого завода, а также , используется для определения себестоимости изделий и их составных частей, производительности труда, производственной мощности и загрузки оборудования. На базе технологической документации определяются сведения о нормах расхода материалов, и создается производственная документация, необходимая для планирования и регулирования текущего производства и управления его экономикой. На основе ЕСТД могут создаваться системы, технико-экономических нормативов, что имеет важнейшее значение для создания и внедрения автоматизированных систем управления производством (АСУП), где обратная связь и достоверность информации имеют решающее значение.

При стандартизации ЕСТД необходимо ориентироваться на применение современных технических средств, позволяющих ускорить обработку информации, улучшить ее качество, повысить эффективность труда инженерно-технических работников, занятых подготовкой нового производства и в системе управления предприятиями и их цехами. Необходимо отметить, что в машиностроении применяется более ста форм технологической документации, сведение которых в единую взаимосвязанную систему у возможно только методами стандартизации. На нахождение оптимальных решений и направлена ЕСТД, которую целесообразно создавать в виде комплекса государственных стандартов. Применительно к машиностроительному производству такая система в качестве главных элементов может включать:

· Формы документации общего назначения - маршрутная карта технологического процесса, сводная подетально-техническая спецификация, карта эскизов, схем и наладок. Сводная подетально-технологическая спецификация в ЕСТД может заменить существующую так называемую конструкторско-технологическую спецификацию;

· Правила оформления технологических процессов - формы документации для процессов: литья всех видов; раскроя и резки заготовок; обработки давлением и изготовления деталей из пластических масс; механической обработки, в том числе на автоматах; термической и термохимической обработки; сварочных и сборочно-сварочных работ; декоративных и защитных покрытий; слесарно-сборочных работ; процессов, специфичных для радиотехники и электроники, и др.

· Систему нормативного хозяйства основного производства, базирующуюся на обработке технологической информации с применением вычислительной техники. Она может быть оформлена в виде типовых решений по обработке нормативно-технической документации при помощи которых информация водится в машину для последующей обработки и получения вторичной информации в виде норм и расценок трудоемкости изготовления деталей, узлов и изделий, норм расхода материалов и пр.

· Систему учета и анализа применяемости технологической оснастки, призванную ограничить неоправданное расширение номенклатуры инструментов, приспособлений и другой технологической оснастки, активизировать нормоконтроль н обеспечить технологов и конструкторов постоянной информацией об имеющейся оснастке с целью более полного ее использования при разработке н внедрении новых технологических процессов.

· Систему учета и анализа применяемости деталей, узлов и материалов, призванную обеспечить с помощью современных видов вычислительной техники раскрытие всех составных элементов машин и приборов по признакам их принадлежности, характера заготовки, вида защитных и декоративных покрытий, расхода материалов конструктивного решения и т. п. При такой системе информации может быть достигнут быстрый и точный анализ состава изделий с учетом их конструктивной преемственности, уровня унификации и технологической характеристики.

20.3 Единая система технологической подготовки производства (ЕСТПП)

С учетом особенностей технологической и производственно-технической документации может быть осуществлена разработка единой системы технологической подготовки производства (ЕСТПП), имеющей особо актуальное значение для предприятий машиностроения и смежных отраслей промышленности. Эта работа носит многокомпонентный характера. Задача ее - создать комплекс взаимосвязанных государственных стандартов на типовые, наиболее употребительные технологические процессы и методы агрегатирования оборудования специализированного назначения из стандартных элементов, а также на переналаживаемую технологическую оснастку. Таким образом, намечено стандартизовать весь комплекс проблем, относящихся к методам и техническим средствам подготовки нового производства в машиностроительной промышленности.

ЕСТПП даст возможность эффективно использовать современную вычислительную технику, резко сократить сроки подготовки нового производства и значительно снизить затраты па освоение выпуска новых видов машин и оборудования.

Стандартизация технологических процессов основывается на единых принципах построения конструкторско-технологической классификации деталей машин и выбора типовых представителей но каждому подразделению такого классификатора. Для всех типовых представителей деталей машин следует разработать оптимальный технологический процесс применительно к разным масштабам производства. Стандартный технологический процесс должен включать также все необходимые контрольные операции. Цель осуществления подобной технологической стандартизации—обеспечение выпуска серийной продукции наиболее производительными методами, характерными в настоящее время лишь для массового производства.

Стандартизация технологической оснастки, входящая в комплекс работ по созданию ЕСТПП, также основывается на единой конструкторско-технологической классификации объектов производства. Применение высокопроизводительных переналаживаемых механизированных и автоматизированных приспособлений и инструментов специализированного назначения обеспечит существенное ускорение освоения производства новой техники, снизит трудоемкость изготовления технологической оснастки, создаст благоприятные условия для централизации и специализации предприятий, предназначенных для ее изготовления.

Осуществление в полном объеме комплекса работ по созданию и внедрению ЕСТПП может во многом сократить сроки проектирования и изготовления современного высокопроизводительного специализированного оборудования.

Научная база стандартизации

Понятие посадки

При соединении двух деталей образуется посадка, определяемая разностью их размеров до сборки, т.е. величиной получающихся зазоров или натягов в соединении. Посадка характеризует свободу относительного перемещения соединяемых деталей (зазор) или степень сопротивления их взаимному смещению (натяг).

ГОСТ 25346-82 (СТ СЭВ 145-75) дает следующие определения, касающиеся посадок.

Посадка – характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов.

Номинальный размер посадки – номинальный размер, общий для отверстия и вала, составляющих соединение.

Допуск посадки – сумма допусков отверстия и вала, составляющих соединение.

Зазор – разность размеров отверстия и вала, если размер отверстия больше размера вала.

Натяг – разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия.

Посадка с зазором – посадка, при которой обеспечивается зазор в соединении. (Поле допуска отверстия расположено над полем допуска вала).

К посадкам с зазором относятся также посадки, в которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала.

Посадка с натягом – посадка, при которой обеспечивается натяг в соединении. (Поле допуска отверстия расположено под полем допуска вала).

Переходная посадка – посадка, при которой возможно получение как зазора, так и натяга. (Поля допусков отверстия и вала перекрываются частично или полностью).

Наименьший и наибольший зазоры – два предельных значения, между которыми должен находиться зазор.

Наименьший и наибольший натяги – два предельных значения, между которыми должен находиться натяг.

Посадки в системе отверстия – посадки, в которых различные зазоры и натяги получаются соединением различных валов с основным отверстием.

Посадки в системе вала – посадки, в которых различные зазоры и натяги получаются соединением различных отверстий с основным валом.

Допуск посадки обозначают ТDd

ТDd = ТD + Тd

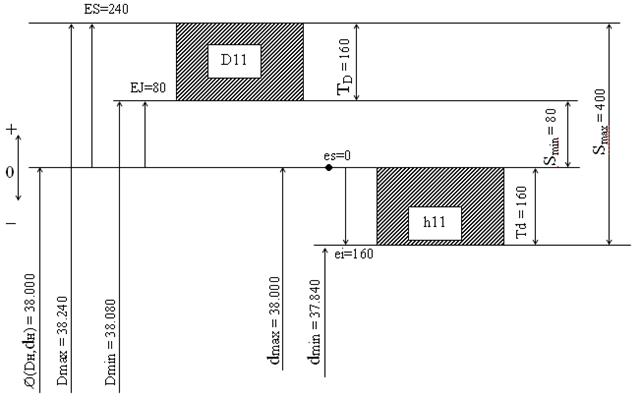

Зазоры в соединении обозначают Smax, Smin и определяют через предельные размеры или предельные отклонения

Smax = Dmax – dmin ; Smax = ES – ei

Smin = Dmin – dmax ; Smin = EI - es.

Натяги в соединении обозначают Nmax, Nmin и также определяют через предельные размеры или предельные отклонения.

Nmax = dmax – Dmin ; Nmax = es – EI

Nmin = dmin – Dmax ; Nmin = ei – ES.

Кроме того, существуют понятия допуск зазора (TS), допуск натяга (TN), допуск переходной посадки (TNS), которые определяются следующим образом:

TS = Smax – Smin

TN = Nmax – Nmin

TNS = Nmax + Smax