Трансмиссия трактора состоит из совокупности агрегатов и предназначена для передачи энерго-силового потока от коленчатого двигателя к ходовой части машины. Основной функцией трансмиссии является согласование скоростей вращения и крутящего момента на ведущих колесах (звездочках) и на коленчатом валу двигателя в соответствии с условиями и режимами движения сельскохозяйственной машины. Кроме того трансмиссия используется для передачи части развиваемой двигателем мощности агрегатируемой машине.

Необходимость трансмиссии обусловлена тем, что во время движения трактора внешнее сопротивление постоянно меняется в больших пределах. Это объясняется колебаниями удельного сопротивления почвы и загрузки рабочих органов, изменениями сопротивления качению колес и их сцепления с грунтом или дорогой, дополнительными подъемами или уклонами. Соответственно этому требуется менять вращающий момент, подводимый к ведущим колесам (звездочкам), как для преодоления возросших сопротивлений, так и более полного использования мощности двигателя, получения высокой производительности при наименьшем расходе топлива. Кроме того, в зависимости от условий возникает необходимость в остановке трактора или изменения направления его движения.

Классификация трансмиссий.

1. По способу изменения крутящего момента: ступенчатые, бесступенчатые и полубесступенчатые.

2. Ступенчатые трансмиссии классифицируются по числу передач

3. По принципу изменения крутящего момента: механические, гидравлические (гидрообъемные или гидродинамические), электрические, комбинированные.

4. По способу управления: с ручным управлением, автоматические и полуавтоматические.

Немаловажной характеристикой трансмиссии также является диапазон изменения передаточных чисел.

Общую компоновку трансмиссии обуславливает колесная формула трактора.

3.1 Общее устройство трансмиссии.

Рассмотрим, в качестве примера, устройство механической ступенчатой трансмиссии с ручным управлением. Силовая установка[31] данного типа является наиболее распространенной в конструкции пропашных тракторов.

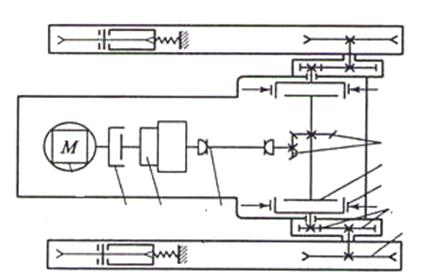

На рис. 3.1 приведена типовая компоновочная схема рассматриваемой трансмиссии гусеничного трактора.

| |||||||

| |||||||

|

| ||||||

| |||||||

Рис. 3.1 Механическая ступенчатая трансмиссии гусеничного трактора: общий вид (а), компоновочная схема (б).

1 – муфта сцепления; 2 – коробка передач; 3 – карданные валы; 4 – главная передача; 5 – механизм отбора мощности для привода агрегатов; 6 – фрикционная муфта механизма поворота; 7 – бортовая передача; 8 – ведущая звездочка.

Основными элементами трансмиссии являются: муфта сцепления; коробка передач; карданная передача; главная передача; фрикционные муфты механизма поворота; бортовые передачи; механизм отбора мощности.

Муфта сцепления. Предназначена для передачи крутящего момента от двигателя к коробке передач (трансмиссии) и кратковременного отсоединения от нее коленчатого вала ДВС с целью плавного трогания трактора с места, прекращения движения машины, а также для переключения передач. Кроме того, муфта сцепления, за счет наличия в конструкции демпфера, выполняет функцию гашения крутильных колебаний трансмиссионных валов, тем самым понижая динамические нагрузки в силовой установке, общий уровень вибраций трактора и повышая тем самым комфорт и безопасность управления сельскохозяйственной машиной.

Муфта сцепления механической трансмиссии, как правило, фрикционного типа. Фрикционные сцепления подразделяются:

- по числу ведомых дисков на 1-но, 2-х и многодисковые;

- по способу создания прижимного усилия между ведущим и ведомым дисками – пружинные, центробежные, полуцентробежные;

- по расположению пружин – с периферическим и центральным расположением

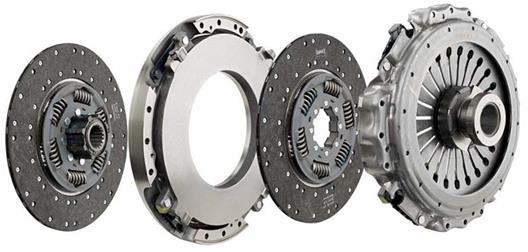

На рис. 3.2а приведена конструкция современного 2-х дисковой фрикционной диафрагменной муфты сцепления.

|

|

| |||||

| |||||

| |||||

Рис. 3.2. 2-х дисковое фрикционное сцепление: основные сборочные

единицы (а) и схема (б):

1 – корзина; 2 – нажимной (ведущий) диск; 3 – фрикционные (ведомые диски); 4 – маховик ДВС; 5 – коленчатый вал ДВС; 6 – первичный вал коробки передач; 7 – демпфер крутильных колебаний; 8 – нажимной элемент (диафрагменная пружина); 9 – шлицевые соединения; 10 – выжимной подшипник.

Муфта сцепления работает следующим образом. Под действием пружины 8 ведомые диски 3 зажаты между поверхностями маховика ДВС 4 и нажимных дисков 2. В результате трения они вращаются как одно целое и передают вращающий момент от коленчатого вала 5 первичному валу коробки передач 6 и далее в трансмиссию.

Для выключения муфты сцепления нажимают на педаль управления муфтой сцепления, усилие с которой посредством привода сцепления передается на выжимной подшипник 10. При этом нажимные диски 2, преодолевая усилия пружины 8, перемещаются вправо и освобождает ведомые диски 3, который отходят от маховика. Тогда передача вращения на первичный вал прекращается.

Коробка передач. Предназначена для изменения крутящего момента по величине и направлению, а также для длительного разъединения двигателя и трансмиссии. В основе рабочего процесса коробки передач (КП) лежит «золотое» правило механики: выигрывая в скорости, проигрываем в силе и, наоборот – выигрывая в силе, проигрываем в скорости. Основные характеристики ступенчатой механической коробки передач:

1. Ряд передаточных чисел.

2. Диапазон передаточных чисел.

3. Число валов.

4. Число ходов.

5. Наличие и количество синхронизаторов.

Под понятием ряд передаточных чисел подразумевают количество скоростей, которые могут быть реализованы КП и соответствующие передаточные числа этих скоростей.

Под скоростью подразумевают такой режим работы КП, при котором ее передаточное число постоянно.

Передаточное число – основная характеристика любого редуктора. Указывает во сколько раз частота вращения выходного вала КП меньше, чем входного (первичного вала):

(3.1)

(3.1)

где Ui – передаточное число i-й передачи (скорости); n 1 – частота вращения первичного вала КП, n 2 – частота вращения вторичного (выходного) вала КП.

Передаточное число является обратной величиной передаточному отношению:

(3.2)

(3.2)

где ii – передаточное отношение i-й передачи.

Передаточное число может быть выражено также через силовые параметры:

(3.3)

(3.3)

где M1 – крутящий момент на первичном валу КП, Нм; M2 – крутящий момент на вторичном валу КП, Нм; η – КПД коробки передач.

Под понятием диапазон передаточных чисел КП подразумевается отношение максимального ПЧ (на низшей передаче) к минимальному ПЧ (на высшей передаче):

(3.4)

(3.4)

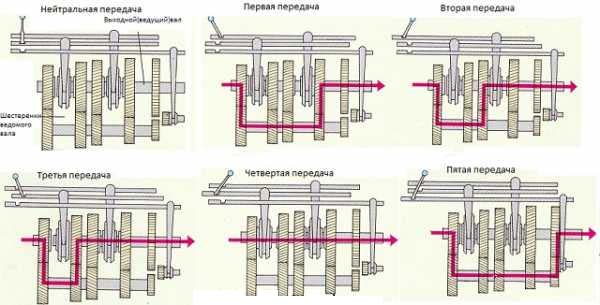

Если, в качестве примера, рассмотреть КП двигателя ЯМЗ-238, то данный агрегат можно характеризовать следующим образом:

Рис. 3.3 Направления передачи и трансформации крутящего момента на различных скоростях 3-х вальной 3-х ходовой механической ступенчатой КП с ручным управлением.

Назначение и конструкция карданной передачи

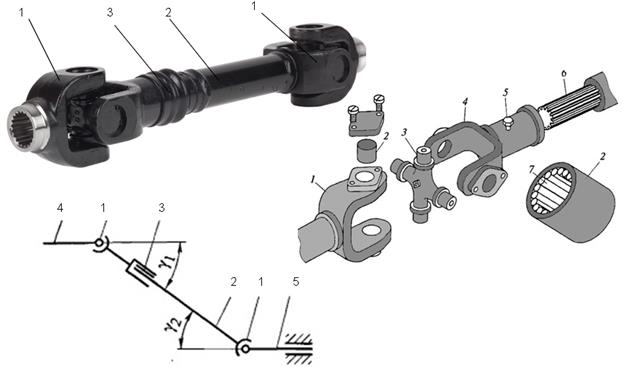

Карданная передача (ПК) предназначена для передачи крутящего момента между агрегатами трансмиссии, которые не имеют жесткой связи между собой, например – между агрегатами, относящимися к подрессоренным[32] и неподрессоренным[33] массам трактора. Таким образом, основное назначение ПК – передача крутящего момента под изменяемым углом.

Общее устройство передачи показано на рис. 3.2а.

|

|

Карданные передачи классифицируются по числу промежуточных звеньев (валов), по типу шарниров и по месту расположения шлицевого соединения.

На рис. 3.2б показано устройство шарнира неравных угловых скоростей (Гука), состоящего из 2-х вилок, крестовины и 4-х подшипников с длинными цилиндрическими роликами. Преимуществом такого шарнира является простота конструкции, а недостатком – увеличение неравномерности вращения промежуточного звена с ростом угла между звеньями (γ1, рис. 3.2а). Шлицевое соединение позволяет карданной передаче изменять в определенных пределах свою длину, обеспечивая при этом надежную передачу крутящего момента.

В конструкции трансмиссии колесных и гусеничных машин достаточно распространены многозвенные передачи, которые имеют 2 и более промежуточных звена. В этом случае дополнительные валы имеют подвесные подшипники. Многозвенная передача применяется с целью увеличения длины карданного вала, снижения уровня вибраций при его работе, а также для увеличения передаваемого крутящего момента и максимальной частоты вращения.

Карданными передачами оснащены тракторы К-701, Т-150К, МТЗ-82, гусеничный Т-150 и т.д.

Гидрообъемная трансмиссия трактора

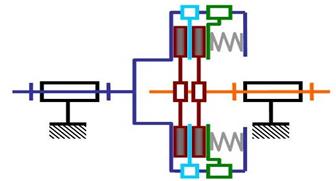

На рис. 3.3 показана принципиальная схема гидрообъемной трансмиссии (ГОТ) трактора, содержащая два гидравлических контура с независимыми напорными линиями.

Рис. 3.3 Схема гидрообъемной трансмиссии гусеничного трактора:

1 – коленчатый вал ДВС; 2- разветвляющий редуктор; 3,4 – насосы; 5,6 – моторы; 7,8 – главные передачи; 9,10 – солнечные колеса; 11,12 – водила; 13,14 – эпициклические колеса; 15, 16 – полуоси; 17,18 – бортовые редукторы; 19,20 – ведущие звездочки.

Каждый гидравлический контур имеет гидрообъемный насос (3 и 4) и гидрообъемный мотор (5 и 6). Насосы приводятся от коленчатого вала ДВС через резветвляющий редуктор и нагнетают масло в напорные магистрали с определенной объемной подачей и под требуемым давлением. Это обеспечивает передачу мощности к гидромоторам 5 и 6, которые преобразуют гидравлическую мощность обратно в механическую и осуществляют привод движителей через механизм поворота.

На рис. 3.4 показан общий принцип работы гидрообъемной машины аксиального типа. Устройство мотора и насоса аналогичны. Насос имеет привод через редуктор от ДВС и нагнетает масло с помощью плунжеров в магистраль высокого давления. Мотор наоборот – преобразует давление жидкости в крутящий момент на выходном валу.

Комбинация мотор-двигатель в рассматриваемом случае заменяет муфту сцепления и коробку передач.

Управление гидрообъемной трансмиссией осуществляется путем изменения углов установки наклонных шайб гидромашины. Нулевой угол наклона (вертикальное положение шайбы) соответствует «нейтральной» передаче – мощность к движителям не передается. Таким образом, изменение ПЧ в гидрообъемной трансмиссии осуществляется бесступенчато. Поворот трактора выполняется путем организации работы гидравлических контуров с разными передаточными числами.

Гидродинамическая передача

В гидродинамической передаче, в отличие от гидрообъемной, мощность передается не за счет давления и расхода рабочей жидкости, а за счет кинетической энергии ее потока. На рис. 3.5 показано устройство гидротрансформатора.

Основными элементами передачи являются: насосное колесо (импеллер), которое соединено с ведущим валом, турбинное колесо, осуществляющее привод ведомого вала и реактор. Рассмотренные колеса расположены соосно в замкнутом корпусе, заполненном рабочей жидкостью (маслом). При работе вращающееся насосное колесо создает поток масла, который, воздействуя на турбинное колесо, приводит его во вращение. Реактор предназначен для управления трансформатором – с целью изменения его режима работы[34] и коэффициента трансформации крутящего момента.

Гидротрансформатор это основной узел автоматической коробки передач гидромеханического типа.

Преимуществами гидродинамической передачи являются:

1) способность автоматического плавного изменения коэффициента трансформации при изменении величины сопротивления вращению выходного вала вплоть до его остановки;

2) относительно высокий КПД в эксплуатационных режимах.

Среди недостатков – малое расстояние, в сравнении с ГОТ, передачи мощности. Поэтому гидродинамическая передача применяется исключительно в различных комбинациях с механической.

Механизмы поворота тракторов и соответствующие конфигурации трансмиссии

Основополагающие принципы выполнения поворота колесной и гусеничной машин различаются.

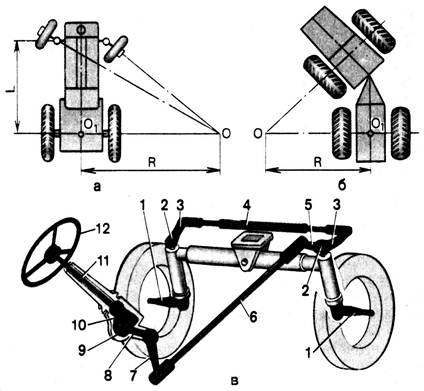

Рассмотрим процесс поворота колесного трактора. На рис. 3.6 изображены компоновочные схемы заднеприводного пропашного трактора и полноприводного трактора общего назначения.

а) б)

Рис. 3.7 Колесные тракторы с различными механизмами поворота

Трактор, обладающий компоновкой а), изменяет направления своего движения за счет поворота управляемых колес 5. При движении машины по криволинейной траектории, разность частот вращения ведущих колес 6 обеспечивается межколесным дифференциалом 4. Назначение рассматриваемого устройства было рассмотрено в первой теме настоящего курса. На рис. 3.7. приведен общий вид конструкции и соответствующая кинематическая схема.

Рис. 3.7 Шестеренчатый межколесный дифференциал

При компоновке б) поворот осуществляется изменением взаимного положения полурам в месте их соединения – шарнире 7. Этот процесс осуществляет гидравлическая система[35] трактора Раздаточная коробка 9 распределяет энегро-силовой поток между ведущими мостами, межколесные дифференциалы при этом обеспечивают разность частот вращения колес осей при движении в повороте.

Принцип выполнения поворота гусеничной машины заключается в распределении крутящего момента между левым и правым движителем. Таким образом, в этих машинах функцию поворота выполняет исключительно трансмиссия. На рис. 3.8 изображены компоновочные схемы трансмиссии гусеничных тракторов с различными механизмами поворота.

а) фрикционный механизм поворота; б) с раздельным приводом бортов; в) планетарный механизм поворота.

Лекция 7

Системы управления

К системам управления относится рулевое и тормозное управление трактора.

Рулевое управление колесного трактора служит для изменения и поддержания направления движения по требуемой траектории.

Наибольшее распространение получили две схемы рулевого управления: поворотом передних колес относительно переднего моста (рис. 7.1, а) или полурам вместе с мостами и колесами относительно шарнира, соединяющего эти полурамы (рис. 7.1, б). Первая схема применена на универсально-пропашных тракторах, вторая — на колесных тракторах общего назначения с четырьмя ведущими колесами одинакового размера.

Рис. 7.1 Схемы поворота и рулевое управление колесных тракторов:

а – четырехколесного универсально-пропашного трактора; б – трактора общего назначения с четырьмя ведущими колесами; в – рулевое управление: 1 – цапфы; 2 – шкворни; 3 – рулевые рычаги; 4 – поперечная тяга; 5 – поворотный рычаг; 6 – продольная тяга; 7 – рулевая сошка; 8 – вал рулевой сошки; 9 – сектор; 10 – червяк; 11 – рулевой вал; 12 – рулевое колесо.

Основное условие выполнения поворота — качение колес без бокового скольжения. Для этого необходимо, чтобы геометрические оси вращения всех колес машины пересекались в мгновенном центре поворота — точке О (рис. 7.21, б). Расстояние OO1 является радиусом поворота R.

На тракторах общего назначения (рис. 7.1б) данное условие будет выполняться всегда, т.к. положение колес каждой оси машины при повороте не изменяется относительно этой оси.

Предотвращение пробуксовывания ведущих колес при повороте, как это было отмечено в параграфе , достигается установкой дифференциала в ведущем мосту.

На универсально-пропашных тракторах рулевое управление состоит из 2-х частей: рулевого механизма и рулевого привода. В соответствии со схемой 7.1а, видно, что при повороте АТС углы поворота управляемых колес различны (внутреннее колесо повернуто на больший угол, наружное на меньший). Этим и обуславливается их вращение с разной угловой скоростью без скольжения по траекториям с различными радиусами. Данное условие обеспечивается элементом привода рулевого механизма, называемого рулевой трапецией.

Рулевая трапеция состоит из передней оси, рулевых рычагов 3 (рис. 7.1в), закрепленных на шкворнях 2 поворотных кулаков, и поперечной тяги 4, шарнирно соединенной с рычагами 3. Рулевая трапеция приводится в движение водителем через продольную тягу 6.

Рулевой механизм уменьшает усилие, затрачиваемое водителем для поворота управляемых колес, а также передает усилие от рулевого колеса к рулевому приводу. Таким образом, рулевой механизм преобразует вращательное движение рулевого колеса в поворот рулевой сошки. Основной характеристикой рулевого управления является его передаточное число. Для удобства управления передаточное число рулевого механизма выбирают с таким расчетом, чтобы отклонение управляемых колес от нейтрального положения на максимальный угол 35.. .40° происходило за 1,25…2,0 оборота рулевого колеса в каждую сторону. Передаточное число рулевого механизма большинства тракторов составляет 15…25. Чем передаточное число выше, тем меньшее усилие требуется для поворота рулевого колеса, однако общее время поворота управляемых колес при этом увеличивается. Это отрицательно влияет на безопасности движения.

Наибольшее распространение получили червячные, реечные и комбинированные рулевые механизмы, примеры и устройство которых приведено на рис. 7.2.

Усилитель рулевого управления облегчает поворот колес. В конструкции тракторов наибольшее распространение получили гидро- или превмоусилители. Основные элементы: источник энергии (пневмо- или гидронасос), рабочий орган, распределительное устройство. Для того, чтобы созданное усилителем дополнительное усилие на колесо было пропорционально усилию на рулевом колесе, в усилитель включают следящее устройство.

Рис. 7.2 Схемы рулевых механизмов

а – цилиндрический червяк: 1 – червяк, 2 – сектор; б – глобоидальный червяк: 1 – червяк; – ролик; в – комбинированная: 1 – винт; 2 – гайка; 3 – рейка; 4 – сектор; 5 – шарик.

Помимо механических рулевых управлений без усилителей и с гидро — и пневмоусилителями может быть использовано гидрообъемное рулевое управление (ГОРУ), у которого рулевое колесо с рулевым валом не имеет механической связи с рулевой трапецией. ГОРУ применяют на тракторе МТЗ-100 и комбайнах.

Колесные тракторы общего назначения (Т-150К, К-701) со всеми ведущими, одинаковыми по размерам колесами, поворачивают в результате углового смещения полурам гидроцилиндрами, которые являются исполнительными механизмами рулевого управления.

Углы установки управляемых колес. Схема гидроусилителя .

Тормозная система. Служит для снижения скорости трактора вплоть до его полной остановки, а также обеспечивает удержание машины на месте.

Тормозная система состоит из тормозных механизмов и тормозного привода. В соответствии с типом тормозного механизма тормозные системы классифицируются следующим образом:

- по типу рабочих поверхностей – барабанные и дисковые;

- по конструкции деталей, производящих торможение – колодочные (наружное внутреннее расположение колодок) и ленточные.

В сельскохозяйственной технике применяются машины с механическим, гидравлическим, пневматическим либо комбинированным тормозным приводом.

Задача тормозного привода – передача усилия от педали тормоза, создаваемого водителем, к тормозному механизму. Одновременно производится увеличение этого усилия с помощью рычажных механизмов либо специального устройства – усилителя. Также привод может выполнять функцию перераспределения рассматриваемого усилия между механизмами колес в соответствии с множеством факторов: нагрузкой на ось, внешними условиями движения и сцепления колес с опорной поверхностью, состоянием тормозной системы и т.д.

Задача тормозного механизма – превращение кинетической энергии движущегося трактора в другой ее вид – например в тепло за счет трения между рабочим органом (диском либо барабаном) и колодкой (лентой).

Рис. 7.3 Простейшая одноконтурная гидравлическая тормозная система без усилителя

1 – дисковые тормозные механизмы передних колес; 2,3 - тормозные магистрали; 4 – барабанные тормозные механизмы задних колес; 5 – бачек с тормозной жидкостью; 6 – главный тормозной цилиндр; 7 – поршень; 8 – шток; 9 – педаль тормоза.

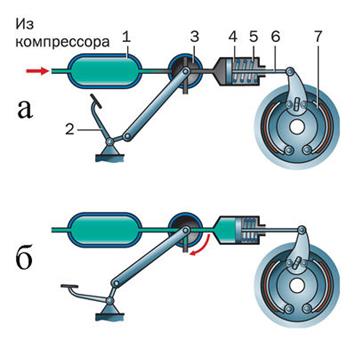

Рис. 7.4 Схема простейшей пневматической тормозной системы

1 – ресивер (воздушный аккумулятор); 2 – педаль тормоза; 3 – тормозной кран; 4 – поршень тормозной камеры; 5 – пружина тормозной камеры; 6 – шток привода тормозного механизма; 7 – барабанный тормозной механизм; а) – тормозная система отключена; б) – тормозная система работает.

Ленточный тормозной механизм, в отличие от колодочных, применяется преимущественно в качестве трансмиссионного. Работа данных механизмов осуществляется в масле.

Гидравлическая система трактора . С целью полной реализации потенциальных возможностей и показателей мощности тракторы снабжены различным рабочим оборудованием.

На современных тракторах используют гидронавесную систему, регулятор глубины обработки почвы, догружатель ведущих колес, вал отбора мощности, приводной шкив, прицепное устройство. К рабочему оборудованию автомобилей относят прицепное устройство, лебедку, приспособление для накачивания шин, различные приборы.

Гидравлическая навесная система служит для соединения навесных машин и орудий с трактором, а также перевода их в рабочее и транспортное положение. Она состоит из навесного устройства и гидравлического привода (системы). Навесное устройство служит для соединения трактора с навесными машинами.

Трактор, гидравлическая навесная система и машина образуют навесной агрегат. Навесные агрегаты обладают существенными преимуществами перед прицепными: хорошая маневренность, более высокая производительность, меньший расход топлива на единицу выполненной работы, относительно малая металлоемкость навесных машин. Кроме того, на некоторых

Дата: 2019-02-19, просмотров: 730.