Двигатель является источником механической энергии, необходимой для приведение колесной машины в движение.

На сельскохозяйственных машинах в качестве двигателя широко применяется двигатель внутреннего сгорания (ДВС).

Двигателем внутреннего сгорания называется тепловая машина, предназначенная для преобразования химической энергии углеводородного топлива через ступень тепловой энергии в механическую работу.

ДВС имеют достаточно дифференцированную по различным конструкционным признакам классификацию.

На тракторах широко применяются четырехтактные дизельные многоцилиндровые ДВС. В отличие от бензиновых и газовых двигателей, которые классифицируются как ДВС с принудительным воспламенением топливно-воздушной смеси[15] (с помощью электрической свечи зажигания[16]), дизельные работают по принципу самовоспламенения (дизельное топливо[17] воспламеняется по достижению в камере сгорания необходимой температуры и давления).

Эти тепловые машины, по отношению к двигателям с принудительным воспламенением, обладают такими ключевыми достоинствами как бо̀льшая топливная экономичность (в среднем на 20%) и лучшая приемистость[18]. Дизельный двигатель был изобретен Рудольфом Дизелем c целью использования для привода машин и агрегатов более дешевого чем бензин тяжелого углеводородного топлива. В настоящее время наблюдается тенденция по увеличению стоимости ДТ, которая практически сопоставима с ценой бензина. Среди недостатков такого типа ДВС можно отметить:

1) большую массу;

2) более высокую стоимость (за счет относительно сложной конструкции топливной системы и обладающих большей прочностью деталей механизмов двигателя);

3) высокие требования к качеству применяемого топлива;

4) бо̀льшая стоимость ремонта;

5) сравнительно высокие требования к обеспечению надежного пуска двигателя (особенно в холодное время года); это обусловлено как бо̀льшей вязкостью ДТ, так и принципом работы двигателя.

2.1 Конструкция и рабочий цикл дизельного ДВС

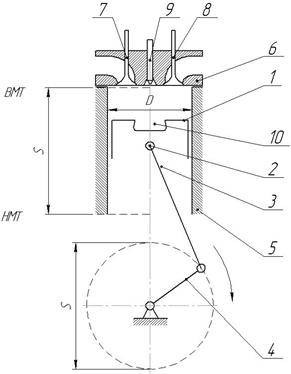

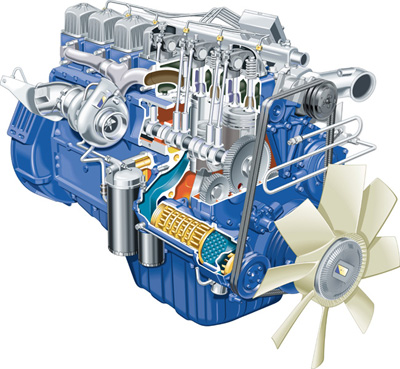

Поршневой дизельный двигатель состоит из двух механизмов: кривошипно-шатунного (КШМ) и газораспределительного (ГРМ); а также из пяти систем: питания, впуска, выпуска, смазки и охлаждения. Эти механизмы и системы предназначены для реализации рабочего цикла ДВС. Схема четырехтактного дизельного двигателя и соответствующий рабочий цикл показаны на рис. 2.1 и 2.2 соответственно.

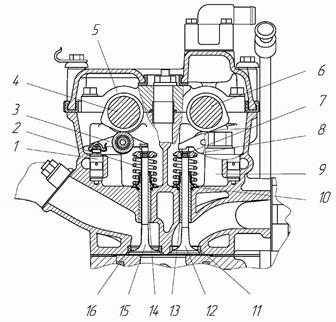

Рис. 2.1 Принципиальная схема дизельного ДВС:

1 – поршень; 2 – поршневой палец; 3 – шатун; 4 – коленчатый вал; 5 – цилиндр; 6 – головка блока цилиндров; 7,8 – впускной и выпускной клапаны; 9 – форсунка; 10 – камера сгорания; ВМТ – верхняя мертвая точка; НМТ – нижняя мертвая точка; D – диаметр цилиндра; S – ход поршня.

Рис. 2.1 Четырехтактный рабочий цикл дизельного ДВС

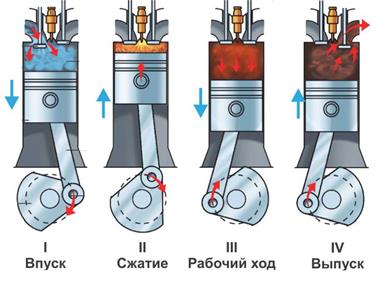

Рабочим циклом называется последовательность газодинамических и термодинамических процессов (тактов), периодически повторяющаяся в каждом цилиндре и обуславливающих работу двигателя.

Такт – часть рабочего цикла, совершаемая между двумя мертвыми точками, т.е. за половину оборота коленчатого вала. 4-х тактные ДВС имеют 4 такта (рис. 2.2):

1) впуск (наполнение);

2) сжатие;

3) рабочий ход (расширение);

4) выпуск.

Таким образом, рабочий цикл 4-х тактного двигателя имеет продолжительность, равную двум оборотам коленчатого вала.

Такт впуска предназначен для наполнения цилиндра свежим зарядом атмосферного воздуха. При вращении коленчатого вала поршень движется от ВМТ[19] к НМТ[20]. Впускной клапан открыт, а выпускной закрыт. Наполнение происходит, в частности, за счет разрежения, создаваемого опускающимся поршнем.

Такт сжатия предназначен для предварительного увеличения давления и температуры воздуха. Это требуется для создания условий самовоспламенения топлива, а также с целью увеличения КПД термодинамического цикла. Сжатие сопровождается движением поршня от НМТ к ВМТ, оба клапана закрыты. Давление в конце такта может достигать 9 МПа, а температура 1100 К. Основным параметром такта сжатия является степень сжатия.

Степень сжатия – геометрический коэффициент, представляет собой отношение полного объема цилиндра к объему его камеры сгорания:

(2.1)

(2.1)

где Va – полный объем цилиндра (является суммой объема камеры сгорания VC и рабочего объема цилиндра Vh); S – ход поршня (расстояние между ВМТ и НМТ); D – диаметр цилиндра (рис. 2.1).

Дизельные двигатели имеют степень сжатия от 16 до 22 (для сравнения у современных бензиновых и газовых двигателей ε = 8-14).

В конце такта сжатия форсунка начинает подачу дизельного топлива в цилиндр под высоким давлением 15 - 400 МПа в зависимости от типа топливной системы. Поскольку температура сжатого воздуха выше температуры самовоспламенения распыленного топлива, ТВС воспламеняется и начинает гореть. При этом давление в цилиндре повышается до 12...18 МПа, а температура рабочего тела[21] до 1800...2300 К.

В процессе такта расширения поршень движется от ВМТ к НМТ под действием давления рабочего тела, оба клапана закрыты. При этом совершается полезная работа и на коленчатом валу развивается механическая мощность.

Такт выпуска предназначен для отвода отработавших газов из цилиндра. Поршень двигается от НМТ к ВМТ, выпускной клапан открыт. В конце такта впускной клапан начинает открытие – с целью перехода к такту впуска. При этом осуществляется дополнительная очистка цилиндра путем его продувки зарядом свежего воздуха за счет процессов эжекции во впускном и выпускном газопроводах.

2.2 Механизмы ДВС.

Как было рассмотрено выше, ДВС состоит из двух механизмов – КШМ и ГРМ, которые предназначены для реализации рабочего цикла двигателя.

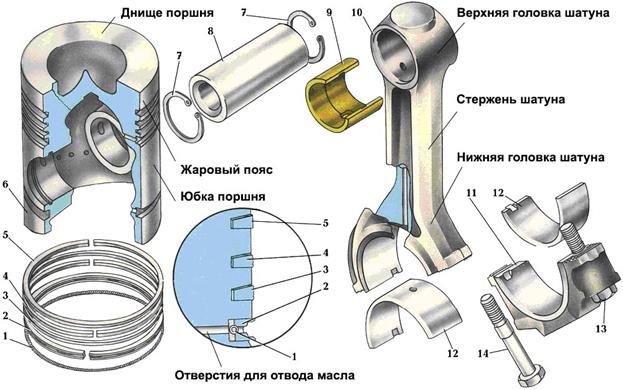

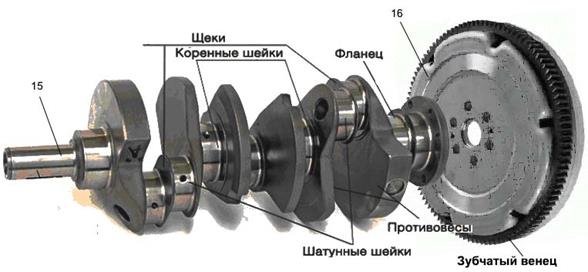

Кривошипно-шатунный механизм предназначен для преобразования поступательного движения поршня во вращательное движение коленчатого вала (рис. 2.1). КШМ состоит из подвижных и неподвижных деталей. К подвижным деталям относят детали поршневой группы, шатунной группы и коленчатого вала (рис. 2.2).

Рис. 2.2 Детали КШМ:

поршневая группа: 1- пружина маслосьемного поршневого кольца; 2 – маслосьемное поршневое кольцо; 3,4,5 – компрессионные поршневые кольца; 6 – поршень; 7- стопорное кольцо; 8- поршневой палец; шатунная группа: 9 – втулка верхней головки шатуна; 10 – шатун; 11 – крышка шатуна; 12 – вкладыши; 13, 14 – шатунные болты; коленчатый вал: 15 – коленчатый вал; 16 – маховик.

Поршень предназначен для восприятия силы давления рабочего тела и ее дальнейшей передаче через поршневой палец на стержень шатуна. При работе двигателя поршень совершает возвратно-поступательные движения вдоль оси цилиндра (позиция 5 на рис. 2.1). В качестве материала для изготовления поршня применяется чугун либо алюминиевые сплавы. Основными конструкционными элементами рассматриваемой детали являются:

- днище предназначено для восприятия давления рабочего тела; в дизельных ДВС сравнительно распространенным решением является расположенная в днище поршня камера сгорания (ДВС с неразделенной камерой сгорания); с ростом диаметра днища увеличивается создаваемый двигателем эффективный крутящий момент;

- жаровй пояс является зоной поршня с наиболее высокой температурой; поэтому к данному элементу предъявляются соответствующие конструкционные требования;

- юбка предназначена для центрирования поршня в цилиндре, а также для распределения бокового усилия на стенки цилиндра при работе двигателя; увеличение площади наружной поверхности юбки с одной стороны влечет за собой уменьшение удельного давления на стенки цилиндра (при этом ресурс ДВС увеличивается), а с другой стороны ведет к повышению сил трения в КШМ и к утяжелению поршня (что оказывает отрицательное влияние на топливную экономичность, мощность и приемистость ДВС).

Компрессионные кольца применяются для уплотнения пары цилиндр-поршень; их конструкция и количество в разных моделях ДВС могут быть различными; при чрезмерном износе данных деталей двигатель теряет часть рабочего тела в процессе такта расширения, что ведет к снижению развиваемой эффективной мощности и к повышению расхода топлива; кольца, выполненные их чугуна имеют лучшие антифрикционные свойства, а стальные кольца обладают большей устойчивостью к динамическим нагрузкам

Маслосъемные кольца предназначены для удаления моторного масла со стенок цилиндра при движении поршня от ВМТ к НМТ. При этом сокращается угар масла и сопутствующее нагарообразование в камере сгорания, а также в рабочей зоне компрессионных колец.

Поршневой палец представляет собой полую стальную деталь цилиндрической формы и обеспечивает подвижное соединение поршня с шатуном. На рис. 2.2 изображен «плавающий» тип пальца, характерной особенностью для которого является наличие втулки в верхней головки шатуна, в которой с допустимым зазором расположен палец; после прогрева двигателя поршневой палец может свободно вращаться как относительно втулки шатуна, так и относительно поршня; осевое перемещение пальца ограничивается стопорными кольцами. Палец «плавающего» типа обладает относительно большим ресурсом, чем палец «защемленного» типа – разновидность установки поршневого пальца, при которой он устанавливается с натягом в верхнюю головку шатуна и с гарантированным зазором в бобышки поршня; при этом стопорные кольца отсутствуют.

Шатун предназначен для преобразования возвратно-поступательного движения поршневого пальца во вращательное движение коленчатого вала. Нижняя головка шатуна выполняется разъемной для обеспечения возможности установки вкладышей и его монтажа на шатунные шейки коленчатого вала. В шатуне могут выполняться каналы для направления потока моторного масла из зоны подшипника к поршневому пальцу либо на зеркало цилиндра[22].

Коленчатый вал – основная и наиболее нагруженная деталь КШМ. Материалом для изготовления служит высокопрочный чугун либо легированная сталь. Коленчатый вал должен обладать высоким пределом прочности при кручении (сдвиге). Это достигается за счет его сложной структуры.

Рис. 2.3 Детали поршневой и шатунной групп дизельного ДВС

Паразитные такты совершаются за счет махового момента, создаваемого маховиком, установленном на коленвале. Момент инерции маховика обеспечивает выведение поршней из мертвых точек.

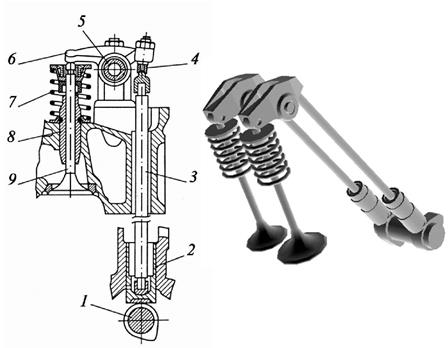

Газораспределительный механизм предназначен для своевременного наполнения цилиндра воздухом и отвода из него отработавших газов.

На дизельных ДВС современных сельскохозяйственных машин применяются клапанные ГРМ двух основных типов: OHV и OHC (рис. 2.4).

OHV (Over head valve) – нижнее расположение распределительного вала и верхнее расположение клапанов, имеющих привод с помощью штанг.

| |||||

| |||||

| |||||

|

2

2

| |||||||||||||

| |||||||||||||

| |||||||||||||

| |||||||||||||

| |||||||||||||

| |||||||||||||

| |||||||||||||

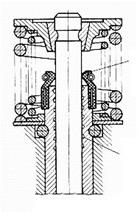

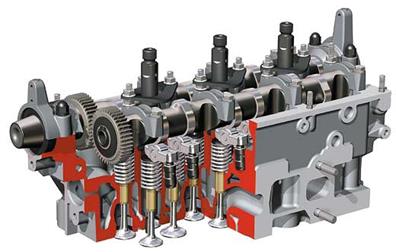

Рис. 2.4 Нижневальный газораспределительный механизм

а) Эскиз ГРМ, б) графическая модель ГРМ; в) двигатель, оснащенный ГРМ типа OHV;

1- распределительный вал; 2 – толкатель; 3 – штанга; 4 – регулировочный винт; 5 – ось коромысел; 6 – коромысло; 7 – пружина; 8 – направляющая втулка; 9 – клапан; 10 – седло; 11 – маслоотражающий колпачек; 12 - тарелка; 13 – сухари; 14 – кольцо стопорное; 15 – шайба.

OHC (Over head camshaft) – верхнее расположение распределительного вала и клапанов; различают две разновидности этого типа ГРМ: SOHC (Single over head camshaft) – с одним распределительным валом, расположенным в головке блока цилиндров (ГБЦ), и DOHC (Double over head camshaft) – с двумя распределительными валами в ГБЦ; как правило, при этом один распределительный вал приводит в действие впускные клапаны, а другой выпускные (рис. 2.5).

Рис. 2.5 Эскиз поперечного разреза головки блока цилиндров, оснащенной ГРМ типа DOHC:

1 – гидроопора; 2 – пружина; 3 – рычаг привода клапана; 4 – распределительный вал впускных клапанов; 5 – крышка распределительных валов; 6 – распределительный вал выпускных клапанов; 7 – тарелка; 8 – сухари; 9 – маслоотражающий колпачек; 10 – шайба; 11 – седло выпускного клапана; 12 – выпускной клапан; 13 – направляющая втулка впускного клапана; 14 – направляющая втулка выпускного клапана; 15 – впускной клапан; 16 – седло впускного клапана;

Рис. 2.6 Головка блока цилиндров с механизмом DOHC:

Верхнеклапанные механизмы (OHC) обладают меньшей инерционностью и позволяют на этапе проектирования форсировать двигатели за счет улучшения наполнения цилиндров воздухом при высоких частотах вращения коленчатого вала, близких к номинальной[23]. Тип DOHC чаще всего применяется в ДВС, имеющих 4 и более клапанов на цилиндр, а также устройства для изменения фаз газораспределения. Механизмы DOHC содержат больше деталей, более дороги и требовательны в обслуживании, чем конструкции типов OHV и SOCH.

Распределительный вал ГРМ приводится во вращения от коленчатого вала. Для этого в различных конструкциях двигателей могут применяться: шестеренчатая передача (более характерна для механизмов OHV), цепная и ременная передачи (наиболее распространены в схемах OHC).

В четырехтактных ДВС частота вращения коленчатого вала в два раза ниже частоты вращения коленчатого вала. Таким образом, за два оборота последнего распределительный вал проворачивается один раз, успевая при этом полностью открыть и закрыть впускные и выпускные клапаны всех цилиндров, осуществив при этом рабочий цикл двигателя.

Рис. 2.7 Гидрокомпенсаторы

2.2 Системы ДВС

Система смазки предназначена для смазывания всех поверхностей трения (кинематических пар) механизмов и систем двигателя, а также для: отвода избыточного тепла от деталей КШМ и ГРМ, привода вспомогательных механизмов (гидрокомпенсаторов[24], механизмов измерения фаз газораспределения и т.д.), предотвращения процессов коррозии.

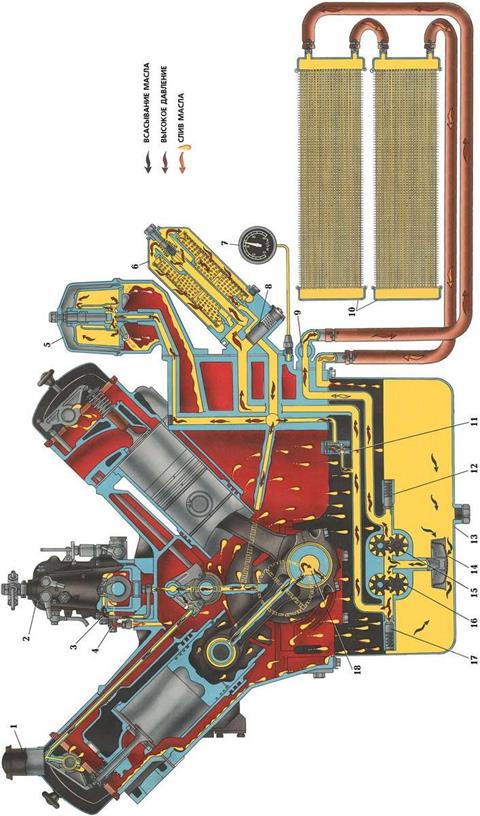

В автотракторных двигателях применяется система смазки комбинированного типа – часть деталей, таких как коленчатый и распределительный валы, смазываются под давлением, остальные детали – разбрызгиванием. На рис. 2.8 приведена типовая схема системы смазки поршневого ДВС с мокрым картером[25].

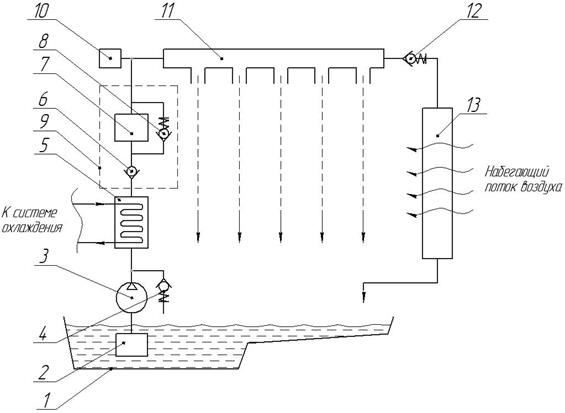

Рис. 2.8 Схема системы смазки ДВС

Рабочий процесс системы смазки следующий. В поддоне картера 1 находится моторное масло. При работе двигателя, коленчатый вал осуществляет привод маслонасоса 3, который нагнетает масло через фильтр грубой очистки 2 в фильтр тонкой очистки 7 (очищающим элементом является штора из органического либо синтетического волокна). Редукционный клапан 4 ограничивает верхний предел давления в системе (5-7 бар) путем стравливания части масла обратно в поддон. В системе может применяться жидкостный теплообменник 5, который осуществляет позволяет моторному маслу более быстро прогреваться после холодного пуска ДВС за счет теплоты системы охлаждения, а также выполняет функцию охлаждения, т.к. температура охлаждающей жидкости полностью прогретого двигателя (90-110 С) ниже температуры моторного масла (120-130 С). Сливной клапан 6 предназначен для предотвращения слива масла из системы после остановки двигателя. Перепускной клапан 8 открывается при чрезмерном засорении фильтра тонкой очистки 7, т.к. более рационально подать к трущимся парам неочищенное масло, чем не подать его вообще либо в недостаточном для работы подшипников количестве. Блок датчиков 10 предназначен для контроля давления моторного масла в системе. Нижний порог при минимальной частоте вращения коленчатого вала (500-600 мин-1): 0,4-0,8 бар; при средней частоте вращения: 2,5-3,5 бар. Далее, после фильтра 5, масло подается в главную масляную магистраль, откуда поступает к подшипникам скольжения коленчатого и распределительного валов. Отработанное в этих подшипниках масло стекает обратно в поддон.

Также двигатели могут оснащаться воздушным радиатором 13, предназначенным для дополнительного охлаждения моторного масла набегающим потоком воздуха. Применение теплообменников связано с предотвращением чрезмерного разжижжения моторного масла под воздействием высокой температуры. Основной недостаток воздушного радиатора – дополнительный расход масла из главной магистрали в обход пар трения. Таким образом, эксплуатация такого охладителя с одной стороны способствует повышению давления путем снижения температуры масла, а с другой стороны дополнительный его расход связан с понижением давления. Для частичной компенсации этого негативного воздействия, применяется клапан 12, который открывает подачу в радиатор только при давлении в системе выше 2,5-3 бар.

Рассмотренная проблема отсутствует в системах смазки, оснащенных двухсекционным насосом. На рис. 2.9 приведена схема такой системы на примере двигателя ЯМЗ-238 трактора Т-150К.

Обе секции насоса работают совместно. Нагнетающие полости разделены. Основная секция осуществляет подачу масла через фильтр тонкой очистки в главную масляную магистраль, а дополнительная только в радиаторы. Такая схема позволяет охлаждать масло, повышая при этом его вязкость и давление, без сопутствующей потери его части из главной масляной магистрали.

Фильтры, применяемые для очистки моторного масла, подразделяются на полнопоточные и неполнопоточные. В отличие от полнопоточных (поз. 2,7 рис. 2.8 и поз. 6 рис. 2.9 ), через которые проходит все нагнетаемое насосом масло, неполнопоточные фильтры пропускают через себя только лишь его часть. Одним из примеров неполнопоточного фильтра может является фильтр центробежной очистки (поз. рис. 2.9 ) – после очистки под воздействием центробежных сил, обуславливаемых вращением ротора фильтра за счет энергии реактивной струи моторного масла, оно сливается обратно в поддон картера.

Для обеспечения работоспособности ДВС на протяжении всего срока его эксплуатации, необходимо выполнять периодическую замену моторного масла и фильтров в соответствии с рекомендациями производителя техники, а также не допускать работу двигателя при низком уровне и давлении моторного масла.

Система охлаждения

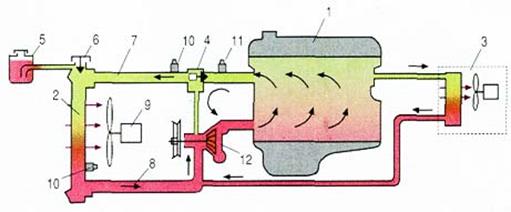

Система охлаждения (СО) предназначена для отвода избыточного тепла от деталей двигателя, поддержания его рекомендованной рабочей температуры, а также для обеспечения ускоренного прогрева ДВС после запуска. Автотракторные ДВС применяется жидкостная и воздушная системы охлаждения. Принципиальная конструкция жидкостной системы охлаждения приведена на рис. 2.10.

Рис. 2.10 Жидкостная система охлаждения.

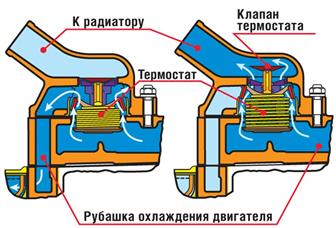

В современных ДВС применяются СО закрытого типа[26] с принудительной циркуляцией охлаждающей жидкости (ОЖ). Принцип работы рассматриваемой системы следующий. Рубашка охлаждения 1 двигателя заполнена ОЖ, циркуляция которой в системе обеспечивается насосом центробежного типа (помпой) 12 (рис. 2.10). При этом направление естественной конвекции должно совпадать с принудительным направлением движения ОЖ. Нагреваясь, охлаждающая жидкость поступает в головку блока цилиндров, и далее в термостат 4. Термостат представляет собой автоматический клапан, который в зависимости от температуры ОЖ осуществляет ее циркуляцию по большому кругу через радиатор 2 либо по малому кругу – обратно в помпу и далее к рубашке охлаждения (рис. 2.10).

Двигаясь по большому кругу, ОЖ проходит через патрубки 7 и 8, а также через радиатор 2, в котором отдает часть теплоты потоку воздуха, создаваемого вентилятором 9. Вентилятор может иметь различный тип привода: механический постоянный (ременной передачей от коленчатого вала), механический отключаемый (с помощью электро- либо вискомуфты), гидравлический (с помощью гидромуфты) и электрический. Малый круг предназначен для сокращения времени прогрева ДВС.

Термореле 10 служит для включения / отключения электродвигателя вентилятора либо муфты его привода. Датчики 10 и 11 предназначены для измерения текущего значения температуры ОЖ и для индикации ее максимально допустимого значения соответственно – рабочая температура закрытых СО различных моделей ДВС лежит в диапазоне 85-120 °С.

Расширительный бачок 5 служит для компенсации изменения объема ОЖ при ее нагреве и остывании.

Расширительный бачок 5 служит для компенсации изменения объема ОЖ при ее нагреве и остывании.

|

Радиатор системы отопления кабины 3 включен в систему охлаждения параллельно малому кругу. При этом дополнительные радиаторы отопления подключа-ются к основному последовательно.

|

При эксплуатации ДВС необходимо следить за показаниями датчиков температуры ОЖ во избежание как перегрева двигателя, так и его работы в режиме средних и полных нагрузках. Перегрев влечет за собой изменение уменьшение технологических зазоров между трущимися деталями и, как следствие, их стремительный износ и заклинивание, а также остаточную температурную деформацию деталей, разрушение уплотнений, снижение вязкости и давления моторного масла. Работа ДВС под нагрузкой при недостаточном прогреве связана с повышенным нагарообразованием в цилиндре, с нарушением условий смазывания деталей, а также с увеличенным расходом топлива и снижением развиваемой мощности.

Система питания. Система питания ДВС предназначена для хранения топлива на борту машины, для его очистки, подогрева, распределения и своевременной подачи в цилиндры двигателя с требуемыми параметрами.

Системы питания дизельных ДВС условно подразделяются на три типа: разделенного типа, распределительные и аккумуляторные.

К системам разделенного типа могут относиться как системы, оснащенные топливным насосом высокого давления (ТНВД), так и насос-форсунками[28] или PLD-секциями[29]. Основная отличительная особенность таких систем – на каждый цилиндр приходится по одной насосной секции и форсунке. На рис. 2.13 приведена типовая для дизельного ДВС рассматриваемая схема системы питания разделенного типа, оснащенная общим ТНВД.

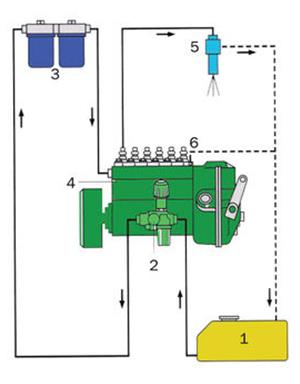

Рис. 2.13 Схема принципиальная системы питания разделенного типа с ТНВД

Общий принцип работы системы следующий. Дизельное топливо хранится в баке 1. С помощью топливоподкачивающего насоса 2 (топливного насоса низкого давления), который приводится от вала ТНВД, топливо проходит через систему фильтров 3 грубой и тонкой очистки с отстойниками и поступает в ТНВД 4. Также рассмотренная магистраль низкого давления может содержать электрические устройства подогрева топлива для предотвращения чрезмерного повышения его вязкости при низких температурах, что ведет к нарушению и полному прекращению процесса подачи.

ТНВД служит для поочередной подачи дизельного топлива под давлением 15-400 МПа по индивидуальным магистралям высокого давления к форсункам 5 в определенный момент рабочего цикла – в конце такта сжатия. Форсунка осуществляет впрыск и распыление топлива. Его избыток, оставшийся в процессе подачи, по возвратным магистралям 6 поступает обратно в бак, осуществляя при этом подогрев остальной части топлива.

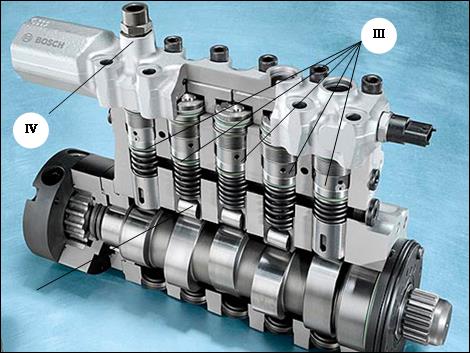

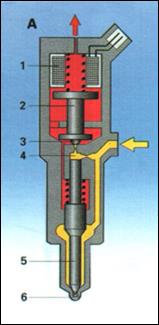

На рис. 2.14 показано общее устройство ТНВД разделенного типа и гидромеханической форсунки.

|  | ||

| |||

| |||

а) б)

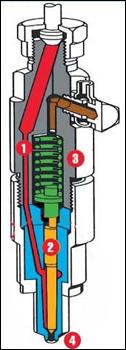

Рис. 2.14 Рядный ТНВД (а) и гидромеханическая форсунка б):

1 – подводящий канал; 2 – игла; 3 – корпус форсунки; 4) распылитель;

I – кулачковый вал; II – роликовый толкатель; III – плунжерная пара; IV – подводящий канал (от насоса низкого давления).

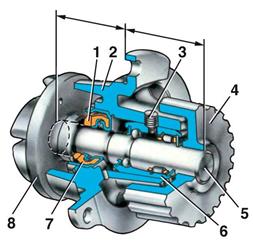

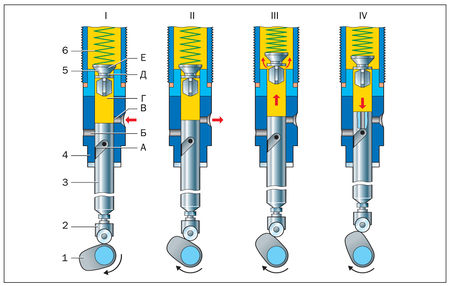

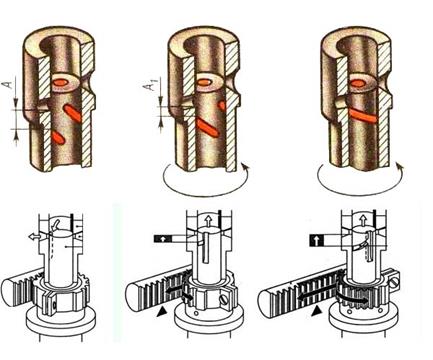

Принцип работы ТНВД рассмотренного типа показан на рис. 2.15. Кулачковый вал 1 приводится от КШМ или ГРМ двигателя с частотой вращения, равной скорости распределительного вала. Количество плунжерных пар соответствует число цилиндров в ДВС. Плунжерная пара состоит из втулки 4 (рис. 2.15), в которую с минимальным зазором (обеспечивающим относительно высокую герметичность под воздействием рабочего давления топлива) установлен плунжер 3. При вращении кулачкового вала, его кулачки поочередно приводят через толкатели 2 плунжеры и топливо, поданное насосом низкого давления по боковому каналу в надплунжерное пространство Г, вытесняется в магистраль высокого давления и далее к форсунке, преодолевая силу упругости пружины 6 обратного клапана Е.

а)

|

б)

Рис. 2.15 Рабочий процесс плунжерных пар ТНВД

а) работа механизма подачи; б) работа механизма изменения количества подаваемого в форсунку топлива.

Подача каждой секции насоса регулируется с помощью специального механизма, работа которого приведена на рис 2.15б. Каждый плунжер имеет на боковой поверхности криволинейную канавку (обозначенную на рисунке красным цветом). С помощью вращения плунжера вокруг продольной оси с помощью рейки 7 изменяется положение рассматриваемой канавки относительно сливного отверстия Б (рис. 2.15а). Рейка в традиционных конструкциях гидромеханических топливных систем связана с педалью «газ», установленной в кабине водителя. Таким образом, при неполном нажатии на педаль (режим частичной нагрузки двигателя), все плунжеры поворачиваются на угол, обеспечивающий сброс излишка топлива по канавке в сливное отверстие.

ТНВД тракторного двигателя также имеет в своей конструкции дополнительные устройства:

1) муфту опережения впрыска топлива, предназначенную для организации более ранней подачи в цилиндр топлива при увеличении частоты вращения коленчатого вала;

2) ограничитель максимальной частоты вращения коленчатого вала, предназначен частичного и полного уменьшения подачи топлива при выходе двигателя за номинальный[30] режим работы;

3) всережимный регулятор частоты вращения, служит для поддержания заданной водителем скорости движения трактора, повышая при этом комфорт и безопасность управления машиной; при возникновении повышенных сопротивлений движению (при движении на подъем, при преодолении различных препятствий на пути, а также при изменении структуры грунта), рассматриваемое устройство увеличивает подачу топлива в цилиндры двигателя и уменьшает ее до прежнего значения после преодоления повышенных сопротивлений.

Рассмотренные устройства в традиционных конструкциях ТНВД являются центробежного типа.

Смазывание ТНВД осуществляется путем подвода моторного масла под давлением из главной масляной магистрали системы смазки ДВС.

Принцип работы гидромеханической топливной форсунки, принципиальная схема которой показана на рис.2.14б, следующий. ТНВД осуществляет подачу топлива по магистрали высокого давления, которое подводится к игле форсунки 2 по каналу 1. Воздействия на уступок иглы, давление создает осевую силу, которая, преодолевая силу упругости пружины, приподнимает иглу. При этом топливо впрыскивается через отверстия распылителя 4 в цилиндр двигателя.

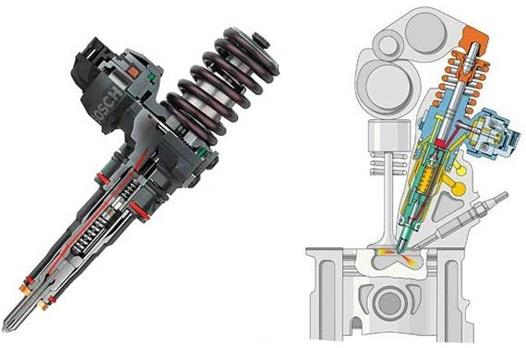

На рис. 2.16 показана современная насос-форсунка фирмы Bosch.

2.16 Насос-форсунка с электронным управлением подачей топлива.

Основными достоинствами насос-форсунок по отношению к единому общему являются: большее давление впрыска за счет меньшей его потери в магистралях высокого давления, большая ремонтопригодность за счет возможности замены насос-форсунок по отдельности, большая компактность механизма.

PLD-секция фирмы MAN приведена на рис. 2.17.

Рис. 2.17 PLD-секция

В PLD-секции долее просты при компоновке двигателя, а также допускают модульный ремонт – отдельную замену форсунки или насосной и управляющей секции. Такими топливными системами оснащаются современные дизельные двигатели фирм MAN, Mercedes и Scania.

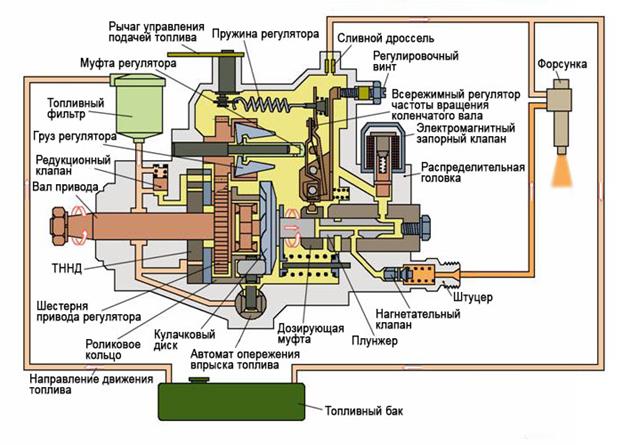

Топливные системы распределительного типа имеют в основе конструкции ТНВД, который осуществляет подачу топлива в единую магистраль высокого давления и его последующее распределение по магистралям высокого давления каждого цилиндра. На рис. 2.18 показан ТНВД распределительного типа. Плунжер насоса совершает сложное движение – поступательное совместно с вращательным вокруг своей продольной оси. Поступательное движение осуществляет нагнетание топлива под давлением, а вращательное – его распределение по магистралям высокого давления каждого из цилиндров в соответствующие такты рабочего цикла ДВС.

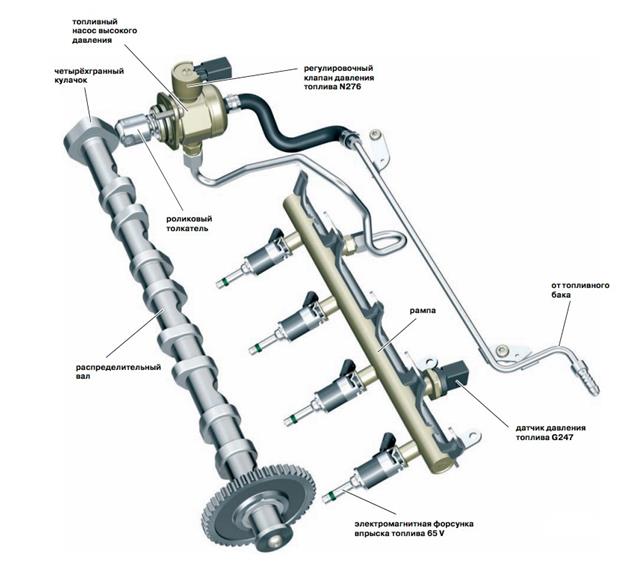

Основной отличительной особенностью аккумуляторных топливных систем дизельных двигателей является топливный аккумулятор (рампа) – стальная емкость, в которую ТНВД нагнетает дизельное топливо под давлением 200-400 МПа. На рис. 2.19 показана топливная система аккумаляторного типа фирмы Bosch.

Рис. 2.18 ТНВД распределительного типа.

С помощью устройств автоматики в рампе поддерживается постоянное давление. Топливная система этого типа оснащена электрогидравлическими форсунками, принципиальная схема которых приведена на рис. 2.19. Полость 4 форсунки каждого цилиндра сообщена с рампой. Давление топлива, находящегося в данной полости, воздействует на оба торца запорной иглы 5 и она удерживается в закрытом состоянии. В момент впрыска электронный блок управления двигателем подает электрический сигнал на электромагнит 1 – при этом открывается гидравлический клапан 3 и нарушается баланс давлений, который до этого удерживал иглу в запертом положении. Давление у нижнего торца иглы многократно становится большим, чем у верхнего. Сила упругости пружины преодолевается, игла поднимается и топливо впрыскивается в цилиндр через распылитель 6.

Основные достоинства аккумуляторных систем аккумуляторного типа:

1) равномерность подачи топлива во все цилиндры; достигается путем питания форсунок и общей рампы при одинаковом давлении топлива;

2) возможность осуществления многократного впрыска топлива в цилиндр на протяжении одного рабочего цикла; этим достигается оптимизация процесса сгорания за счет управления скоростью горения топлива;

3) большая тонкость распыления топлива и, как следствие, лучшая экономичность и экологичность ДВС.

Топливные системы аккумуляторного типа являются наиболее технически совершенными и перспективными системами в настоящее время.

Рис. 2.19 Аккумуляторная топливная система «Common-Rail» фирмы Bosch 4-х цилиндрового рядного дизельного двигателя:

А – электрогидравлическая форсунка

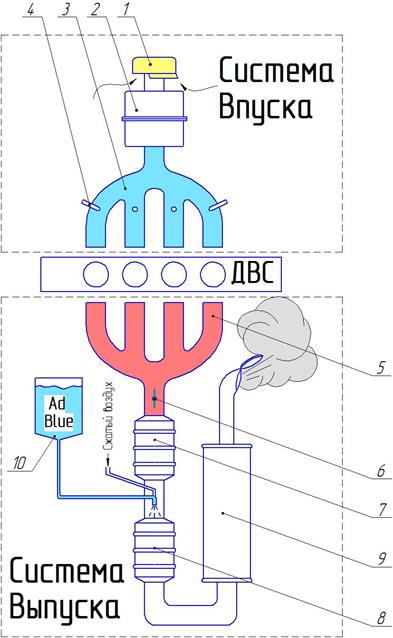

Системы впуска и выпуска. Система впуска дизельного двигателя предназначена для подачи воздуха в цилиндры ДВС, его очистки, подогрева или охлаждения. На рис. 2.20 приведена принципиальная схема системы впуска.

Рис. 2.20 Системы впуска и выпуска современного дизельного ДВС:

1- воздухозаборник; 2 – воздушный фильтр; 3 – впускной коллектор; 4 – свеча накаливания (пусковая система); 5 – выпускной коллектор; 6 – заслонка горного тормоза; 7 – окислительный нейтрализатор; 8 – катализатор SCR; 9 – глушитель; 10 – бак с мочевиной AdBlue.

Система выпуска предназначена для: отвода отработавших газов за пределы машины, снижения уровня шума выпуска отработавших газов, а также для снижения их токсичности. Система выпуска в комбинации с системой впуска приведена на рис. 2.20.

/Добавить/ систему с турбонаддувом. Устройство глушителя. Описание АбБлю.

Дата: 2019-02-19, просмотров: 501.