При гидрофторировании диоксида урана во вращающихся печах или в печах со шнековым перемешиванием требуется некоторый избыток фтороводорода, что обусловлено в основном слаборазвитым контактом между твердой и газовой фазами. Расход фтороводорода может быть снижен при гидрофторировании диоксида урана в реакторах с вибрирующим лотком, который способствует перемещению твердого продукта толчками. При этом поверхность контакта частиц твердого продукта с газообразным фтороводородом значительно увеличивается.

|

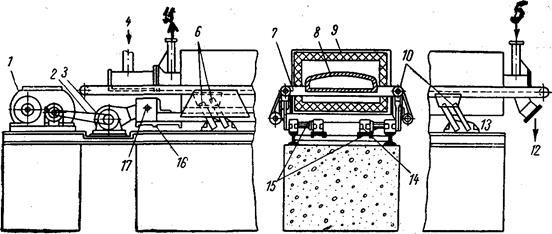

1-привод с переменным передаточным числом; 2-цепь; 3-эксцентрик; 4-загрузка двуокиси урана; 5-ввод газа; 6-шатуны; 7-опорные трубы; 8-лоток; 9-печь; 10-трубчатая рама; 11-отходящие газы; 12-выгрузка тетрафторида урана; 13-опорная плита; 14-регулировочные затяжки; 15-торзмонные рессоры; 16-головная часть вибратора; 17-ось Рис. 1.3.9 Схема реактора с вибрирующим лотком для гидрофторирования диоксида урана |

Реактор с вибрирующим лотком для гидрофторирования диоксида урана показан на рис. 1.3.9. По своей конструкции он подобен вибрационному конвейеру, но приспособлен к жестким условиям процесса – высокой температуре и вибрации большой чистоты. Реактор изготавливается из инконеля или монель-металла Лоток, внутри которого перемещается фторируемый продукт, слегка выгнут в форме свода, что придает ему большую прочность. Он крепится на горизонтальных трубах, проходящих через отверстия в стенах печи и укрепленных в свою очередь на трубчатой раме по обеим сторонам реактора. Рама соединена с шатунами, утяжеленными инерционными бетонными блоками. Чтобы вибрация не передавалась зданию, блоки соединены с полом пружинами.

Вибрация передается лотку от эксцентрического вала, вращающегося от привода с переменным передаточным числом. Резонансная частота составляет около 750 толчков в минуту при амплитуде качания от 3,2 до 6,4 мм. Изменением амплитуды и частоты вибрации можно изменять длительность пребывания продукта в реакторе.

Гидрофторирование диоксида урана проводят в двух последовательно установленных реакторах с вибрирующими лотками. Диоксид урана вводят в реактор через запорный бункер небольшим винтовым конвейером. Электропечи сопротивления, в которые помещены реакторы; разделены на пять зон; каждую контролируют термопарой, находящейся в середине зоны с внешней стороны трубы снизу. Газообразный фтороводород, предварительно нагретый до 500 °С, поступает в первый реактор после очистки от пыли в трубчатом угольном фильтре; отходящие газы из первого реактора поступают во второй реактор. Во избежание конденсации смесей фтороводорода с водой все трубопроводы, по которым проходит газ, а также торцевые части реакторов, выходящие из печей, снабжены электрическими нагревателями.

Твердый продукт из верхнего реактора поступает в нижний, откуда он попадает в запорный бункер. Из бункера винтовым питателем готовый тетрафторид урана подают на конвейер, а затем на следующую операцию. Бункер смонтирован на весах, и в нем удерживается определенное количество продукта, чтобы предотвратить проникновение газов из реактора в конвейерную систему. Длительность пребывания продукта в реакторе 2 ч. Распределение температуры (в °С) по зонам при нормальной работе обоих реакторов следующее:

| Зона 1 | Зона 2 | Зона 3 | Зона 4 | Зона 5 | |

| Реактор 1 | 315 | 345 | 371 | 399 | 427 |

| Реактор 2 | 427 | 464 | 482 | 510 | 538 |

Лоток реактора вибрирует в течение 17 с, а затем 15 мин находится в неподвижном состоянии. Зависимость между скоростью загрузки диоксида урана и его реакционной способностью в виброреакторах такая же, как и в реакторах со шнековым перемешиванием. Для получения продукта с заданным содержанием тетрафторида менее активный диоксид нужно обрабатывать более длительное время.

Все части реактора и других аппаратов, контактирующие с фтороводородом, сделаны из инконеля или монель-металла. Инконель используется там где требуется высокая прочность и сопротивление ползучести при высоких температурах. При более низкой температуре устойчив монель-металл. В местах ввода и вывода газа и продукта применяются гибкие соединения из обожженного монель металла. Срок службы реактоpa – болеe шecти лeт. B качестве уплотняющих материалов используют тефлон и монель-металл, покрытый асбестом.

Осуществление процесса гидрофторирования в реакторах с вибрирующим лотком позволяет не только сократить до минимума избыток фтороводорода, но и значительно уменьшить расход электроэнергии, так как для создания вибраций требуется мотор меньшей мощности, чем для приведения в движение вращающихся печей или перегребающих механизмов в печах со шнековым перемешиванием.

3.1.2.3 Гидрофторирование в “кипящем слое”

На некоторых заводах США и Канады, а также в Англии на заводе в Спрингфилде гидрофторирование осуществляют в “кипящем” (псевдоожиженном) слое. Этой операции предшествуют: экстракционный аффинаж с применением ТБФ, термическое разложение уранилнитрата в аппаратах кипящего слоя, восстановление триоксида урана до диоксида также в кипящем слое. Таким образом, для трех типов основных технологических операций используют унифицированную аппаратуру – печи кипящего слоя.

Процесс гидрофторирования можно интенсифицировать осуществлением непосредственного контакта газообразного фтороводорода со всей поверхностью частиц фторируемого продукта. Эти условия лучше всего обеспечиваются в процессах, происходящих в псевдоожиженном или кипящем слое: частицы фторируемого продукта со всех сторон омываются газообразным фтороводородом и реакция гидрофторирования протекает очень быстро.

В кипящем слое частицы твердого вещества и газа интенсивно перемешиваются, причем степень перемешивания, зависящая от скорости потока газа и размера частиц, примерно в 1000 раз интенсивнее, чем в неподвижном. фильтрующем слое. Теплопередача в кипящем слое также отличается очень высокими показателями; она выше, чем у неподвижного слоя в 4 раза.

При гидрофторировании диоксида урана во вращающихся печах или в печах с механическим перемешиванием используются конструкционные материалы, легко поддающиеся механической обработке и обладающие достаточной прочностью при повышенных температурах. Твердые и хрупкие материалы, даже если они устойчивы к газообразному фтороводороду (керамические изделия из фторда кальция, графит и другие), не всегда могут быть использованы для этих целей. Наличие в печах вращающихся деталей затрудняет герметизацию.

Эти трудности практически отсутствуют при гидрофторировании диоксида урана в аппаратах псевдоожиженного слоя. Сущность процесса заключается в пропускании газообразного фтороводорода через слой диоксида урана, находящегося во взвешенном состоянии.

Для диокида урана, характеризующегося весьма неоднородным гранул ометрическим составом, невозможно создать такие скорости газового потока, при которых состояние псевдоожижения не сопровождалось бы выносом пыли. Прохождение газового потока через кипящий слои отличается неравномерностью, вызываемой канальными, ядерными и поршневыми проскоками газа. Все это создает в слое местные очаги с повышенными скоростями газового потока, способствующими выносу наиболее мелких частиц диоксида урана. Тенденция к образованию таких проскоков повышается с увеличением размера частиц. Если же их размер менее 0,05 мм, то неоднородность “кипения” также возрастает вследствие склонности мелких частиц к слипанию под действием электростатических сил, и в результате продукт ведет себя как крупнозернистый материал. Поэтому при наличии очень тонких фракций продукта (< 0,05 мм) необходимо либо увеличивать скорость газового потока, что приводит к повышенному выносу продукта с газами, либо производить укрупнение продукта грануляцией.

Осуществить принцип противотока твердого вещества и газа и создать градиент температуры по ходу процесса гидрофторирования можно лишь в многоступенчатом аппарате кипящего слоя, так как на одной ступени контакта за счет хорошей тепло- и массопередачи отсутствует градиент концентрации и температуры. Применение многоступенчатого аппарата с градиентом температуры способствует резкому повышению эффективности гидрофторирования (табл. 1.3.2 и 1.3.3).

Таблица 1.3.2

Непрерывное гидрофторирование диоксида урана в реакторах кипящего слоя*

| Реактор | Температура гидро-фторирования, °С | Длитель-ность обра-ботки твер-дого веще-ства, ч | Содержание диоксида урана в конечном продукте, % |

| Одноступенчатый | 450 | 16 | 1,4 |

| Трехступенчатый без градиента температур | 450 на каждой ступени | 8 | 1,8 |

| То же с градиентом температур | 400–500 на ступенях | 4 | 0,9 |

* Состав исходной газовой фазы: 60% HF + 40% n2; скорость подачи газа 15 см/с; высота кипящего слоя на каждой ступени 15,2-20,3 см.

Таблица 1.3.3

Влияние температурного градиента на степень гидрофторирования диоксида

урана в трехступенчатом реакторе *

| Температура ступеней, °С | Содержание диоксида урана в конечном продукте на различных ступенях, % | ||||

| верхняя | средняя | нижняя | верхняя | средняя | нижняя |

| 450 400 400 | 450 475 500 | 450 550 600 | 21,0 28,0 17,0 | 8,9 9,4 1,6 | 7,0 2,5 0,7 |

* Состав исходной газовой фазы: 60% HF + 40% N2; скорость подачи газа 15 см/с; расход твердого 0,906 кг/ч; средняя длительность обработки твердого вещества 4 ч.

Как видно из приведенных данных, осуществление процесса на трех ступенях способствует сокращению длительности обработки вдвое (при той же самой температуре и примерно при том же остаточном содержании диоксида урана).

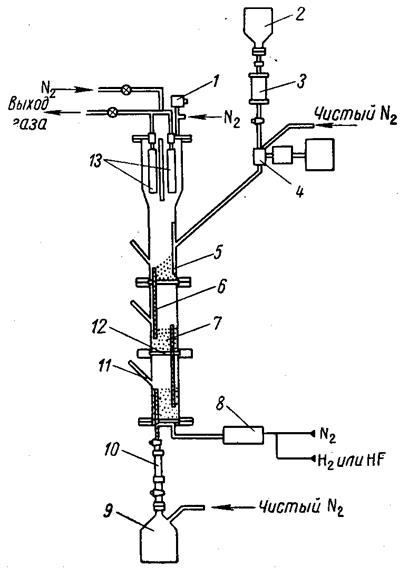

Технологическая схема получения тетрафторида урана включает операции восстановления триоксида урана водородом и последующего гидрофторирования диоксида урана в псевдоожиженном слое. Схема реактора приведена на рис. 1.3.10. Реактор выполнен из монель-металла и никеля. Загружённый продукт в процессе гидрофторирования постепенно переходит из верхней зоны в среднюю, а затем в нижнюю через специальные сливные трубы.

Предварительно нагретый фтороводород подают в нижнюю часть реактора; он проходит через псевдоожиженный слой в верхнюю часть, где при помощи двух фильтров из пористого монель-металла улавливаются частицы пыли. В то время как один фильтр находится в работе, другой очищают от пыли азотом. Сдуваемые с поверхности фильтров частицы пыли попадают снова в псевдоожиженный слой. Гидрофторирование продукта протекает нормально в том случае, если размер, частиц находится в интервале 0,5-0,05 мм.

|

1-клапан для регулирования давления; 2-загрузочный бункер; 3-калиброванная труба для питания; 4-регулятор загрузки; 5-перегородка; 6-сливная труба; 7-псевдоожиженный слой; 8-нагреватель газа; 9-приемный бункер; 10-смотровое стекло; 11-труба для измерения давления и температуры; 12-газораспределительная решетка; 13-пористые фильтры монель-металла Рис. 1.3.10 Схема трехступенчатого реактора для гидрофторирования диоксида урана в псевдоожиженном слое |

Псевдоожижение слоя идёт удовлетворительно при скорости подачи газа 9 см/с; для создания такой скорости без дополнительного расхода фторо водорода последний можно разбавлять инертным газом (азотом) или каким-либо газом восстановителем (например, водородом); это предотвратит образование уранилфторида.

При гидрофторировании сравнительно мелких частиц диоксида урана в псевдоожиженном слое часто даже при низкой температуре процесса происходит спекание фторируемого продукта. Используя медленное пepe-мешивание, можно избежать этого эффекта даже при переработке очень тонкого порошка диоксида урана. Применение мешалки, скорость вращения которой составляет около 5 об/мин, предотвращает образование газовых каналов в слое тонкоизмельченного продукта.

|

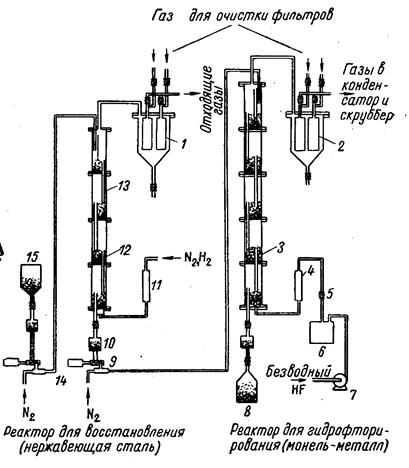

1-пористые фильтры из нержавеющей стали; 2- пористые фильтры из монель-металла; 3- псевдоожиженный слой тетрафторида урана; 4-пологреватель газа; 5-диафрагмовый расходомер; 6-испаритель для фтороводорода; 7-дозирующий насос; 8-бункер для тетрафторида урана; 9-шнековый питатель; 10-дозатор; 11-подогреватель; 12-псевдоожиженный слой диоксида урана; 13-сливная труба; 14-газолифты; бункер для триоксида урана Рис. 1.3.11 Схема трехступенчатого реактора для гидрофторирования диоксида урана в псевдоожиженном слое |

Схема цепи аппаратов для производства тетрафторида урана в псевдоожиженном слое на заводе в Падьюке (штат Кентукки, США) приведена на рис. 1.3.11.

Установка состоит из двух многоступенчатых реакторов, снабженных питателями, фильтрами и вспомогательным оборудованием.

Гидрофторирование диоксида урана проводится в пятиступенчатом реакторе, выполненном из монель-металла. Реакторы работают одновременно с непрерывной подачей диоксида из реактора восстановления в реактор для гидрофторирования. Частицы псевдоожиженного продукта имеют размер от 0,5 до 0,05 мм. Обработка такого материала фтороводородом в течение 3 ч при температуре, постепенно повышающейся от 350 °С в верхней ступени реактора до 600 °С в нижней ступени делает возможным получать продукт, степень гидрофторирования которого составляет 97 %.

При диаметре аппарата, равном 150 мм, производительность установки составляет 210 кг/ч тетрафторида урана с 1 м3 слоя. Избыток фтороводорода не превышает 25-30 %.

Для гидрофторирования диоксида урана в псевдоожиженном слое используются также и одноступенчатые реакторы. Однако в этом случае процесс желательно вести по крайней мере в двух последовательно установленных реакторах, в которых газообразный фтороводород и твердый фторируемый продукт движутся противотоком. Диоксид урана поступает в первый реактор для гидрофторирования, где большая часть его превращается в тетрафторид урана; продукт непрерывно выгружается из первого во второй реактор для гидрофторирования, где происходит окончательное превращение диоксида в тетрафторид урана.

Газообразный фтороводород является как химическим реагентом, так и псевдоожижающей средой и подается в газораспределительное устройство второго реактора. Газы, отходящие из этого аппарата, перед поступлением в первый реактор проходят через графитовые трубчатые фильтры, служащие для отделения пыли.

Отходящие из первого реактора газы, содержащие главным образом пары воды, избыток фтороводорода и примеси в виде летучих фторидов, также пропускаются через фильтры; избыток фтороводорода абсорбируется водой. Процесс гидрофторирования ведется при температуре 500-600 °С. Оба реактора изготовлены из инконеля.

При гидрофторировании диоксида урана в псевдоожиженном слое имеются некоторые трудности, связанные, помимо предотвращения спекания порошкообразного продукта, с необходимостью улавливания пыли, подачи минимального избытка фтороводорода и поддержания постоянной высоты слоя. Пыль можно улавливать с помощью циклонов, пористых фильтров, а также в скрубберах, орошаемых содовым раствором. Одновременно в скрубберах происходит поглощение избыточного фтороводорода, содержащегося в отходящих газах. При всех прочих равных условиях количество твердого продукта, уносимого в виде пыли с отходящими газами, зависит от геометрических форм реактора. Практика показала, что псевдоожижение лучше всего осуществляется в реакторе, имеющем форму усеченного конуса. В таком аппарате скорость газового потока постепенно уменьшается в направлении движения потока от узкой части его к широкой. При значительном уменьшении скорости газового потока частицы твердого продукта падают вниз и попадают в псевдоожижаемыи слой, в результате чего унос пыли с газами резко сокращается.

Известно, что скорость газового потока на стенке реактора равна нулю. Поэтому при проведении процесса в псевдоожиженном слое в небольших аппаратах необходимо учитывать фактор влияния стенок на процесс псевдоожижения: при наличии градиента скоростей по сечению потока, в котором взвешены твердые частицы, наблюдается перемещение последних в область меньших скоростей (т. е. к стенкам аппарата). Наиболее интенсивное движение частиц вверх происходит в центральной части аппарата, тогда как у стенок и вблизи них частицы падают вниз. Если реактор имеет цилиндрическую форму, то устранить этот недостаток можно путем изменения конструкции газораспределительной решетки (диаметр отверстий, живое сечение, форма), диаметра реактора, а также перераспределением отверстий в решетке по сечению цилиндра. Твердые частицы, накапливающиеся у стенки реактора, попадают на края решетки, задерживаются здесь и образуют откос, по которому скользят частицы. Трение частиц, падающих по откосу, больше, чем трение частиц о стенки реактора, а угол естественного откоса фторируемого продукта лишь случайно может совпасть с гидродинамически наивыгоднейшим углом стенки реактора. Таким образом, для приведения слоя в хорошее псевдоожиженное состояние целесообразнее применять не цилиндрическую, а коническую форму реактора.

При гидрофторировании диоксида урана в псевдоожиженном слое избыток фтороводорода можно значительно снизить, если этот процесс вести в многоступенчатых реакторах. В целях максимального превращения диоксида урана в тетрафторид при минимальном избытке фтороводорода желательно, чтобы процесс в псевдоожиженном слое, так же как и во вращающихся печах или печах со шнековым перемешиванием, проводился противоточно; в присутствии значительного количества влаги в газовой смеси необходимо поддерживать невысокую температуру. Эти требования могут быть выполнены, если гидрофторирование в псевдоожиженном слое вести в многоступенчатом реакторе, в котором поступающие сверху вниз твердые фторируемые продукты будут подвергаться воздействию фтороводорода, подаваемого навстречу этим продуктам, при все более возрастающей температуре. В этом случае можно сократить избыток фтороводорода, а также содержание уранилфторида в конечном продукте.

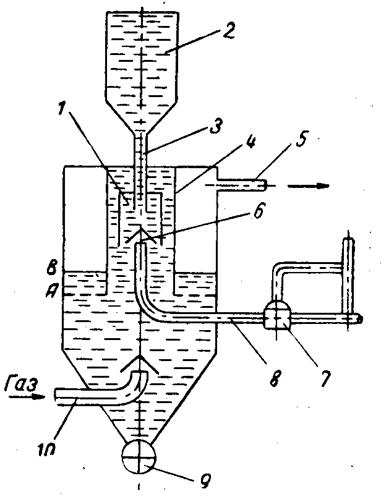

Для поддержания постоянного уровня псевдоожиженного слоя при гидрофторировании можно использовать аппарат, принципиальная схема которого приведена на рис. 1.3.12.

Контактирование псевдоожиженного продукта с фтороводородом происходит в реакторе, в верхней части которого находится открытый сверху вспомогательный цилиндр 1. Диоксид урана находится в бункере 2, из которого по трубе 3 она поступает в цилиндр 1. В этот же цилиндр снизу введена труба 8 с газораспределительным устройством 6, по которой подается вспомогательный (вторичный) газ для приведения диоксида урана, находящегося в цилиндре 1, в подвижное состояние. К крышке реактора крепится труба 4, открытая снизу.

|

1-внутренний цилиндр; 2-бункер; 3-труба; 4-внешний цилиндр; 5-труба для отвода газов; 6-газораспределительное устройство; 7-регулятор; 8-труба для подачи вспомогательного газа; 9-разгрузочное устройство; 10-труба для подачи основного газа Рис. 1.3.12 Принципиальная схема аппарата для поддержания постоянного уровня псевдоожиженного слоя |

Диоксид урана под воздействием вспомогательного газа, например азота, пересыпается из цилиндра 1 в зазор между цилиндром и трубой 4 и попадает в слой псевдоожиженного продукта. Газообразный фтороводород подается в реактор по трубопроводу 10. Отходящие газы вместе со вспомогательным газом отводятся по трубе 5. Получаемый в результате гидрофторирования продукт непрерывно разгружается через разгрузочное устройство 9. Подача вспомогательного газа рассчитывается так, что при падении высоты слоя псевдоожижаемого продукта до уровня А обеспечивается пересыпание диоксида урана из цилиндра 1 в реактор в количестве, несколько превышающем количество продукта, разгружаемого с помощью разгрузочного устройства 9. Высота слоя псевдоожижаемого продукта постепенно увеличивается и при этом растет толщина слоя диоксида урана, сопротивление которого препятствует поступлению вспомогательного газа.

При постоянстве давления вспомогательного газа, поддерживаемого регулятором 7, расход его уменьшается, а при увеличении высоты слоя до уровня В, близкого к уровню А, расход вспомогательного газа сокращается настолько, что диоксид урана перестает поступать в реактор из цилиндра 1. Это приводит снова к уменьшению высоты слоя псевдоожижаемого продукта. Разность уровней между А и В зависит от чувствительности регулятора 7.

Дата: 2019-02-25, просмотров: 387.