ВВЕДЕНИЕ. ОБЩИЕ СВЕДЕНИЯ О НАЗНАЧЕНИИ, УСТРОЙСТВЕ, ХАРАКТЕРИСТИКАХ, КЛАССИФИКАЦИИИ, ТРЕБОВАНИЯХ К ПТСДМ. МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ МАШИН.

В строительстве эксплуатируется более 1000 видов строительных машин различных по назначению, конструкции, принципу действия, размером, мощности, производительности.

Строительные машины классифицируются:

1. По назначению ( технологическому признаку);

2. По режиму работы;

3. По виду силового оборудования;

4. По степени подвижности;

5. По степени подвижности;

- По назначению строительные машины делятся:

1) Транспортные;

2) Транспортирующие;

3) Погрузочно-разгрузочные;

4) Грузоподъемные;

5) Для земляных работ;

6) Для свайных работ;

7) Для отделочных работ;

8) Для бетонных и железобетонных работ;

9) Ручные машины (механизированный инструмент);

Каждая группа машин разделяется на подгруппы.

Например: грузоподъемные включают в себя 4 подгруппы:

· Домкраты;

· Шахтные;

· Подъемники;

· Краны;

Каждая подгруппа объединяет машины различных типов.

Например: подъемники делятся:

· Мачтовые;

· Шахтные;

· Скиповые;

· Струйные;

Каждый тип машин имеет ряд типов размеров (моделей сходных по конструкции, но различающимися между собой отдельными параметрами, массой, производительностью, мощностью и т.д.).

- По режиму работы различают:

1) Периодического (циклического действия) выполняемую работу путем периодического повторения одних и тех же чередующихся операций

Например: с цикличной выдачей продукции: строительные краны, одноковшовые экскаваторы и погрузчики и т.д.

2) Машины непрерывного действия, выдающие продукцию непрерывным потоком (конвейеры, многоковшовые экскаваторы и т.д.)

- По виду силового оборудования:

1) С приводом от двигателя внутреннего сгорания, электрического, гидравлического и пневматического;

2) С комбинированным приводом: дизель-электрический, дизель-гидравлический;

- По степени подвижности:

· Стационарные;

· Переносные;

· Передвижные.

- По степени универсальности:

· Универсальные многоцелевого назначения, оснащенные различными видами сменного рабочего оборудования предназначенные для выполнения большого разнообразия технологических операций(строительные экскаваторы, бульдозеры, погрузчики и т.д.).

· Специализированные, имеющие 1 вид рабочего оборудования и предназначены для выполнения только одного технологического процесса( свайные молоты, бетононасосы и др.).

Требования к строительным машинам.

Строительные машина должны соответствовать своему назначению и обеспечивать максимально возможную производительность.

Тае же приспосабливаться к меняющимся условиям эксплуатации. Машина должна иметь минимальную массу, простую конструкцию, надежную и технологичную конструкцию с максимально использованием стандартных деталей и унифицированных сборных единиц, быть удобной для монтажа, перевозки, обладать устойчивостью.

Строительная машина должна обладать высокой надежностью и долговечностью, отличаться простотой технологического обслуживания, быть экономичной в эксплуатации, обеспечивать безлопастные условия труда и минимальную утомляемость обслуживающего персонала.

Самоходные машины должны обладать высокой маневренностью и проходимостью.

МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ

Привод рабочих органов ходовой части и др. узлов см осуществляется с помощью силовых передач,которые не только предают движение,но изменяютскорость,а иногда характер и направление движения. Передачи бывают механические,гидравлические и электрические.

Передачи разделяют на:

· передачи трением(фрикционные);

· передачи зацеплением(зубчатые,червячные и цепные).

В каждой передаче элемент,который передает мощность ведущий,а элемент,который передает ведомым. Чаще всего чистота ведущего n1 и ведомого n2 различна.Отношение этих n1и n2 называются придаточным числом i=n1/n2.Передачи могут быть понижающие,когда i>1 и повышающие i<1.Понижающие передачи имеют большее применение,так как частота вращения привода,бывает больше частоты вращения исполнительного органа.Для ряда расчетов приходится определять N=PV (1), p-сила, v- скорость;При вращательном движении v=2пRn/60 (2);

N=P2пRn/60 (3),так какPR=M, то M=9.5N/n (4).

Припередачи от ведущего к ведомому имеются потери натрение,нагрев,аэродинамические и др. Поэтому на ведомом валу мощность всегда меньше,величина потерь мощность КПД передачи определяется как отношения величин мощности N2 на ведомом валу к мощности N1 на ведущем валу.

η= N 2 / N 1(5);

Величина момента M2 наведомом валу равна произведениюМ1 на ведущем валу на передаточное число и КПД.

М2=М1* i *η (6);

Фрикционные передачи.

| P |

| D1 |

| n1 |

| n2 |

Рис.1

| D2 |

На рис.1 вращение от 1 вала к 2 поддействие сил трения между дисками.Величина сил трения P(H),зависит от усилия Q с которым один диск прижимается к другому и от коэффициента. Во фрикционных передачах всегда имеет место проскальзывание, поэтому величина передачи не постоянная.

i = n 1 / n 2 = D 2 / D 1 *(1- ξ ) (7), где:

ξ – характеристика относительного скольжения и зависящие от материала фрикционных дисков ( от 0,002 до 0,003).

В строительных машинах фрикционные передачи используются редко и то ввспомогательных механизмах.

Ременные передачи.

Временные передачи служат для передачи вращения от 1 вала к другому,находящиеся на значительном расстоянии (рис.2).

| n2 |

| n1 |

Временные передачи состоят из 2-х штифтов на которые надет бесконечный ремень(замкнутый)плоский,трапецеидальный.По применению бывают хлопчатобумажные, прорезиненные(наиболее распространены хлопчатобумажные и полиамидные,обладающие прочность больше в 5 раз,чем прорезиненные и в 8-10 раз, чем кожаные).

Передаточное число ременной передачи

i == D 2 /0,98* D 1(8), где:

D 1 и D 2 - соответственно диаметр ведущего и ведомого штифтов.

В результате сил трения между ремнем и ведомым штифтом ремень увлекает и приводит во вращение ведомый штифт.

Среди всех ремней получают наибольшее распространение клиновые, они позволяют передавать вращение при малом расстоянии между осями штифтов.В плоскоременных передачах передаточные числа допускаются до 10,в клиноременных до 15,перед мощности от 2000 до 10000кВт,скорость ремня может достигать до 30м/с при прорезиненном и до 45 м/с при кожаных.

Работа способность временных передач определяется тяговой способностью и силами сцепления. В настоящие времяполучили распространениезубчато-ременные передачи,на основе новых материалов, армированных стальными тросами или с полиамидным корпусом,эти передачи компактней, работают бесшумно, без скольжения со скорость до 80 м/с и передают мощности до 1000кВт.

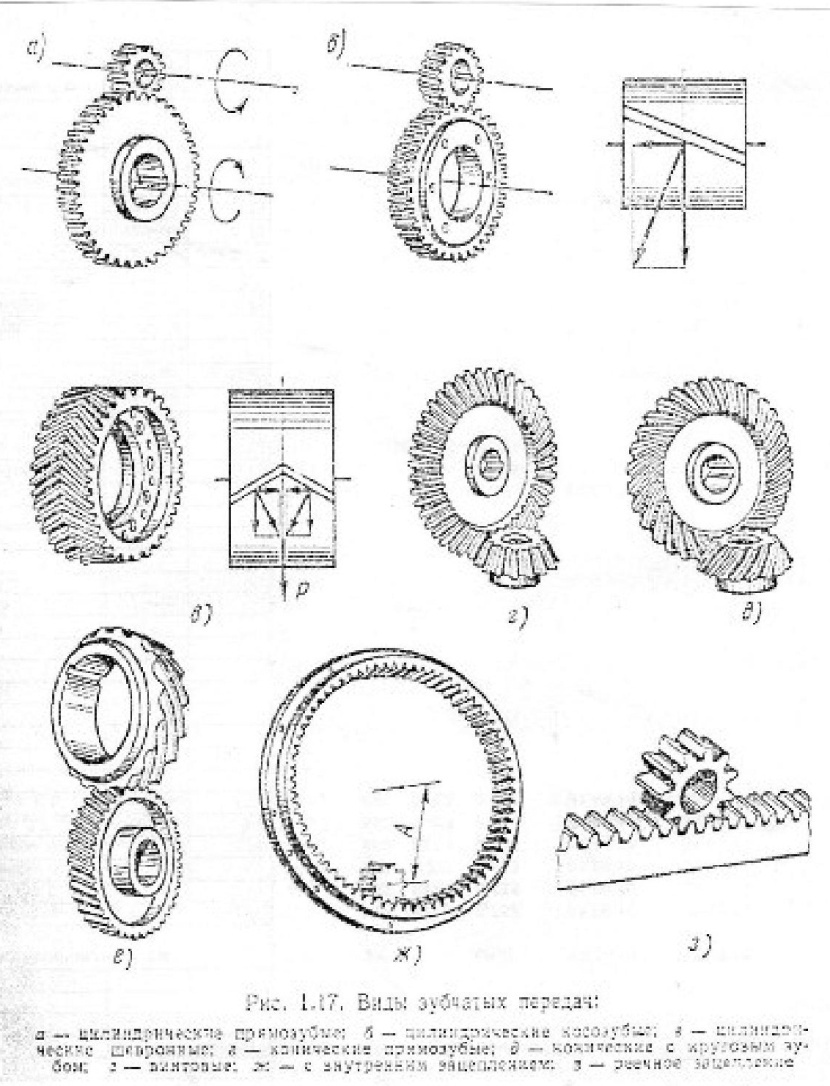

Зубчатые передачи.

Эти передачи состоят из колес, по окружности которых нарезаны зубья, оси колес расположены на таком расстоянии, что зубья одного колеса входит между впадинами другого колеса. При вращении другое колеса зубья упираются в бок поверхности зубьев другого колеса, в результате чего 2-ое колесо начинает вращаться в противоположном направлении, меньшее из пары зубьев называют шестерней, а большее колесом.

Термин зубчатое колесо является общим. Передаточное отношение зубчатой передачи

i = n 1 / n 2 = d 2 / d 2 = z 2 / z 1 (9), где

n – скорость оборотов в минуту;

z- число зубьев ведущего и ведомого колес.

Зубчатыми колесами передают вращение меж валами с параллельными перекрещивающимися и пересекающимися осями,кроме внешнего передачи могут иметь и внутренние зацепление на (рис.3) приводятся основные виды зубчатых передач.

Достоинство зубчатых передач высокий КПД (0,96-0,98), большая надежность и долговечность, постоянство передаточности отношений и применимость в широком диапазоне мощностей (до 50000кВТ). Она передает вращение между пересекающимися осями (рис.4).

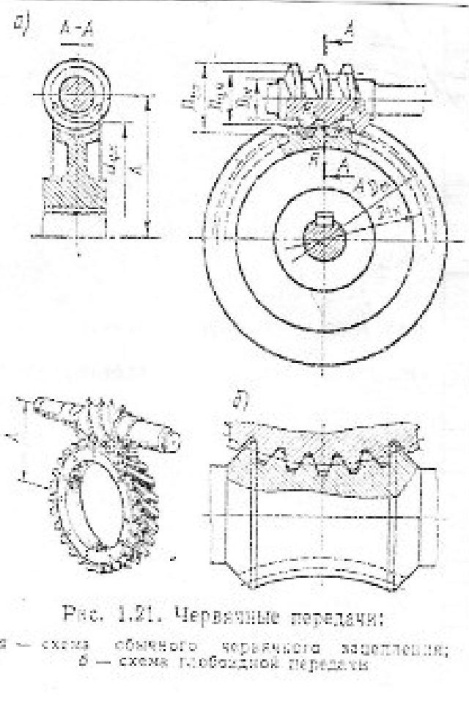

Движение червяных передачах осуществляется по принципу винтовой пары, винтом является червяк, который представ собой винт с резьбой трапециевидной формы, червячное колесо является как бы гайкой в зацеплении с которой находится червяк, червяк может быть однозаходным или иметь несколько заходов, за каждый оборот червяка колесо поворачивается на 1 зуб, при однозаходном червяке или на количество зубьев равное количеству заходов червяка. Червячные передачи выполняются с передаточными числами 50-60, но в отдельных случаях более 200. Передаточное число червячной передачи:

i = zk / k (10), где

Zк - число зубьев передаточного червяка;

к - число заходов червяка.

Червячными передачами до 700кВт, окружные скорости 15м/с, КПД 0,7-0,9. В строительных машинах червячные передачи применяют в тех случаях, когда требуется больше передаточное число, они часто используются в грузоподъемных устройствах, так как они обладают свойством самоторможения из-за чего не требуются тормозные устройства.

Рис.3.

Рис.3.

Рис.4

Рис.4

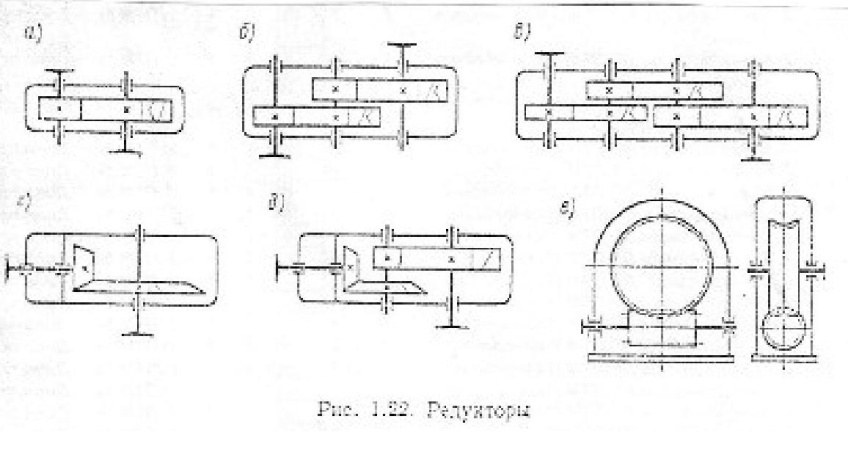

Редукторы.

Это механизмы в виде отдельных агрегатов,которые служат для понижения частоты вращения и увеличение крутящих моментов,они состоят из 1 или нескольких пар зубчатых колес или червяных передач,помещенных в специальном корпусе (рис.5).

Рис.5

Рис.5

Редукторы выполняют одноступенчатые(рис5,а,г), двухступенчатые(рис.5,в,д), трехступенчатые(рис.5, в).Червяные редукторы выполняют одноступенчатые (рис.5, е), передаточные число двухступенчатых или трехступенчатых равно произведению передаточных чисел каждой пары.

Цепные передачи.

Они служат для передачи вращения между 2 параллельными валами при большом расстоянии между ними до 8 метров,они состоят из 2-ух цепных звездочек и бесконечной цепи.Передаточное число цепной передачи:

i = n 1 / n 2 = d 2 / d 2 = z 2 / z 1 (11),

Обычно для цепной передачи i≤8,а в тихоходных i достигает 15.

Достоинства цепных передач является: возможность примененияих широком в широком диапазонемежцентриныхрасстояний, малые габариты и масса, простота замены и высокий КПД.

Недостатки:внезапный обрыв,удлинение в следствии износа или необходимость натяжных устройств,неравномерные скорости,особенно при малом числе зубьев в звездочки.В строительных машинах цепи широко применяются для привода от двигателя и для привода отдельных механизмов.

Машины для земляных работ.

Их используют при разработке выемок, котлованов и траншей, для образования насыпей,плотин,дорожного полотна, при буровых и планировочных работах.На 1м3 промышленных работ выполняется в среднем от 1,5 до 2 м3 земляных работ,а на 1 м3 гражданского сооружения до 0,5 м3. Одной из основных операций при земляных работах является разрушение грунта. Грунты и породы разрушаются:

l механическим способом, когда рабочие органы непосредственно отделяют грунт от массива;

l гидромеханическим способом, когда грунт разрушается рабочим органом(фрезой), а затем транспортируется при помощи воды или грунт сразу разрушается струей воды высокого давления;

l взрывным способом,когда в породе предварительно пробуриваются шкуры, в которых подрываются взрывчатые вещества;

l применяются так же комбинированные способы, когда предварительно разрушение грунта производитьсярыхрытелем,а его транспортировка другими машинами.

Машины выполняющие земляные работы можно разделить на следующее классы:

l машины для подготовительных работ;

l землеройно-транспортные машины;

l экскаваторы;

l машины для гидравлической разработки грунта;

l длябурения скважин диаметром от 0.5 до 3 м;

l для разработки мерзлого грунта;

l для уплотнения грунта;

l для свайных работ;

Отделение грунта от массива осуществляется режущей частью рабочего органа,рабочему органу сообщается 2 движения: одно для внедрения его в грунт, характеризуемая скоростью подачи, и второе при котором отделяется грунт от массива, характеризуемая скоростью резанья. Величина подачи колеблется от 0,1Vр ,где скорость подачи,которая колеблется от 0,8 до 2 м/с. Рабочие органы отделяют грунт от массиваи перемещают его,процесс только отделения грунта от массива(разрушение грунта),называется процессом резанья,весь процесс отделения грунта от массива и заполнения им рабочего органа (ковша экскаватора, скрепера) или перемещения его рабочим органом(отвалом бульдозером, грейдером) называется процессом капания.

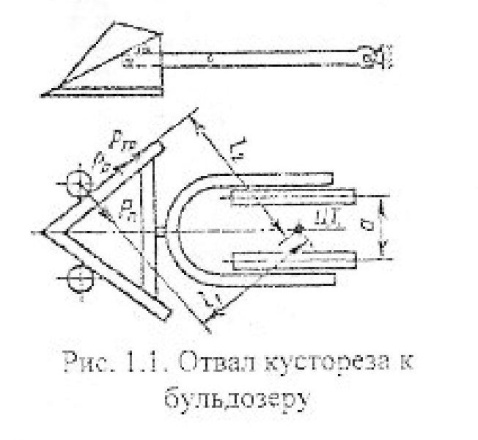

Кусторезы.

Кусторезом можно срезать кустарники и деревья,причем за 1 проход очищается кустарники и мелколесья полоса от 3,5 до 5 м. Рабочий орган кустореза состоит из 2 отвалов соединенных вместе в плане под углом 40- 60 градусов и шарнирно прикрепленных к раме гусеничного трактора (рис.7).

Рис.7.

Рис.7.

По нижним кромкам отвала крепят ножи, режущие кромки которых выполняют гладкими или в виде пилы,так как ножи и отвал в плане имеют треугольную форму, то при движении кустореза в перед создается подача необходимая для срезания деревьев и кустарников. Может быть заменен на той же раме мощным толкающим приспособлением древовала,при этом толкающие устройство поднимают на высоту 3-5 м над землей,тяговое усилие в 25 тс достаточно что бы повалить дерево диаметром 2 м.

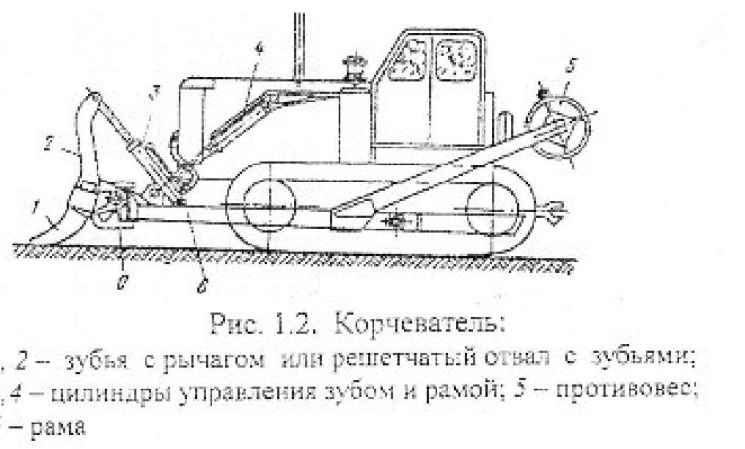

Корчеватели-собиратели.

Их применяют для извлечения из почвы крупных камней и пней, корчевания кустарников и уборки деревьев срезанных кусторезами и поваленных древовалами,рабочим органом служатрешетчатый отвал с зубьямирасположенными в нижней части (рис.8).

Рис.8.

Рис.8.

Отвал сваивают из вертикальных ребер и поперечных балок коробчатого сечения. Спереди к ребрам приваривают лобовой лист, защищающий радиатор трактора,отвал крепится к толкающей раме трактора, аналогичной раме кустореза. Извлекать камень можно толкающим усилием или подклинить его ,а затем поднять.

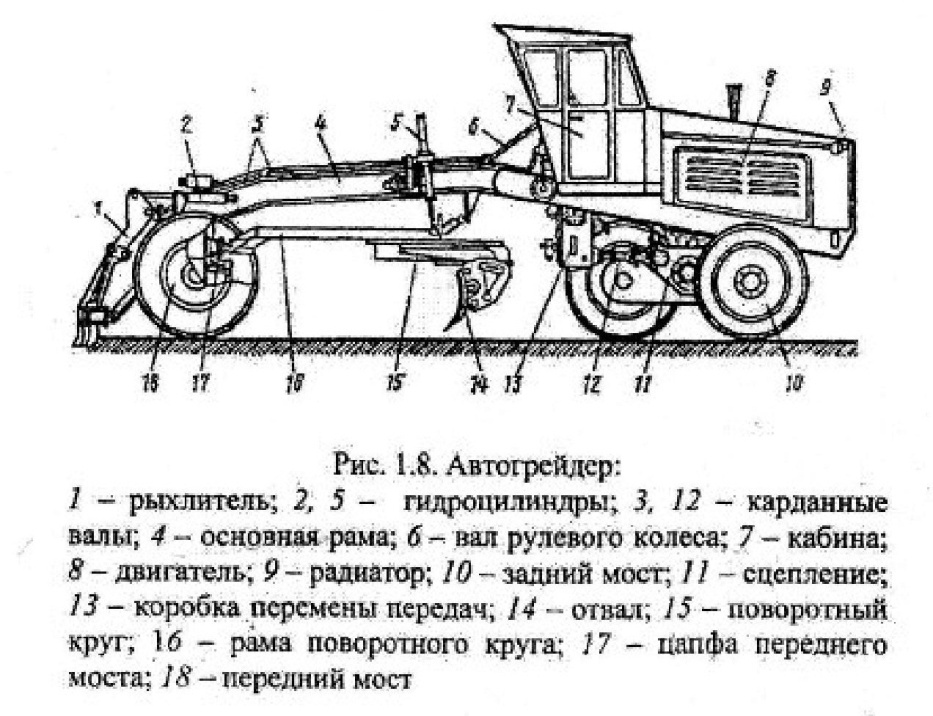

Автогрейдер.

Он является одной из машин предназначенных для строительства дорог и их содержания, с помощью его профилируют дорожное полотно, возводят насыпи до 0,6 м,перемещают и разравнивают грунт по дорожному полотну, планируют площадки и тд. Общий вид автогрейдера представлен на рис. 10.

Рис.10.

Рис.10.

Рабочий орган автогрейдера – отвал, устанавливают под углом в плане от оси машины и с подъемом к оси дороги. Автогрейдеры подразделяются:

· легкие мощностью до 100кВТ;

· средние от 100 до 150 кВт;

· тяжелые свыше 160 кВт;

Почти все грейдеры выполняются 3х-осными с двумя задними ведущими осями. Автогрейдеры часто снабжают кирговщиками для снятия дорожной одежды,а в зимние время на них устанавливаются луженыеснегоочистители. Рабочие скорости колеблются в пределах от 1 до 2 м/с.В зависимости от веса отечественные автогрейдеры делят на 5 типов:

| Легкий | Средний | Тяжелый | |||

| Тип автогрейдера | 1 | 2 | 3 | 4 | 5 |

| Масса, т | 7-9 | 10-12 | 13-15 | 17-19 | 21-23 |

Для ремонта дорог и строительства их используются чаще средние автогрейдеры, для значительных объемов дорожных работ: строительство аэродромов,планирование больших площадей, а так же при работе в тяжелых грунтах, как правило применяют тяжелые автогрейдеры.

Конструкция характеризуется схемой ходовой части. Число осей А с управляемыми колесами,число ведущей осей Б и общие число осей В характеризует общую схему автогрейдера,которая обозначается формулой:

А*Б*В, например на рис.10: 1*2*3.

Именно автогрейдеры получили наибольшее распространение. Производительность автогрейдеров Псм (сменная) при профилировании, при нарезке канав и др. работах определяется по объему срезаемого и перемещаемого грунта в смену(м3/смену):

Псм=ТКн V / t Кр (16), где

T – продолжительность смены, ч;

Кн – коэфициент использования времени в смену (0,8-0,95);

V – геометрический объем грунта перемещаемый за 1 рабочий ход, м3;

Кр – коэффициент разрыхления;

t – время рабочего цикла, ч, оно складывается из:

t1 – время перемещения грунта отвалом;

t2–время на подъем отвела в транспортирующую положение;

t3–время на переключение передачи и повороты в положение рабочего хода;

t4–время на обратный ход;

t5–время на переключение передачи и повороты в положение обратного хода;

t6–время на опускание отвела вв рабочие положение;

Производительность автогрейдера в смену при производствепланировочных работ:

Псм=1000(В- b ) V Кн/ t * m, м3/ч (17) , где

В – ширина захвата (полосы планирования) отвалом, установленным перпендикулярно или под углом в плане к оси движении, м;

b – ширина перекрытия смежный полос планирования;

V – средняя скорость движения при планировании, км/ч;

m – необходимое число проходов по 1 месту;

Грейдер-элеватор.

Его основной вид и схема представлена на рис.11 .

Рис.11.

Рис.11.

Грейдер-элеватор срезает грунт послойно и ссыпает его в отвал или в транспортное средство, с помощью транспортера (конвейера). Принципиально особенностьюэтой машины является то, что грунт отделяемый от массива попадает на транспортирующие устройство(конвейер), при помощи которого он попадает в отвал или в транспортное средство. Это выгодно отличает его от других землеройно-транспортных машин, так как расход энергии на транспортирование грунта конвейером значительно маньше,чем на заполнение грунтом скрепера и бульдозера, где в процессе перемещение грунта значительная энергия тратится на трение грунта о грунт.

По типу рабочего органа грейдеры-элеваторы разделяют на:

· машины с дисковыми ножами;

· с прямыми ножами и с криволинейными;

По расположению конвейера разделяются на:

· машины с поперечным или диагональнымрасположением конвейера;

· машины с одним или двумя поворотными конвейерами;

· машины с грунтометателем;

В зависимости от оборудования и тягового средства грейдеры-элеваторы могут быть:

l прицепными (на пневмоническом ходу);

l полуприцепными;

l гусеничным трактором;

l навесные, в виде сменного оборудования к автогрейдерам;

l самоходные;

Грейдеры-элеваторы применяются при строительстве дорог, постройке оросительных каналов, возведение дамб, валов, земляных платин, разработке карьеров в равнинной местности и грунтов без значительных включений.

При использовании транспорта в этих машин устраивают высокие насыпи с выемкой грунта из боковых резервов и бартеров, разрабатываютглубокие и широкие выемки, наиболее эффективно используют грейдеры-элеваторы при разработке связанных грунтов, на сыпучих и сырых грунтах их производительность не высокая.

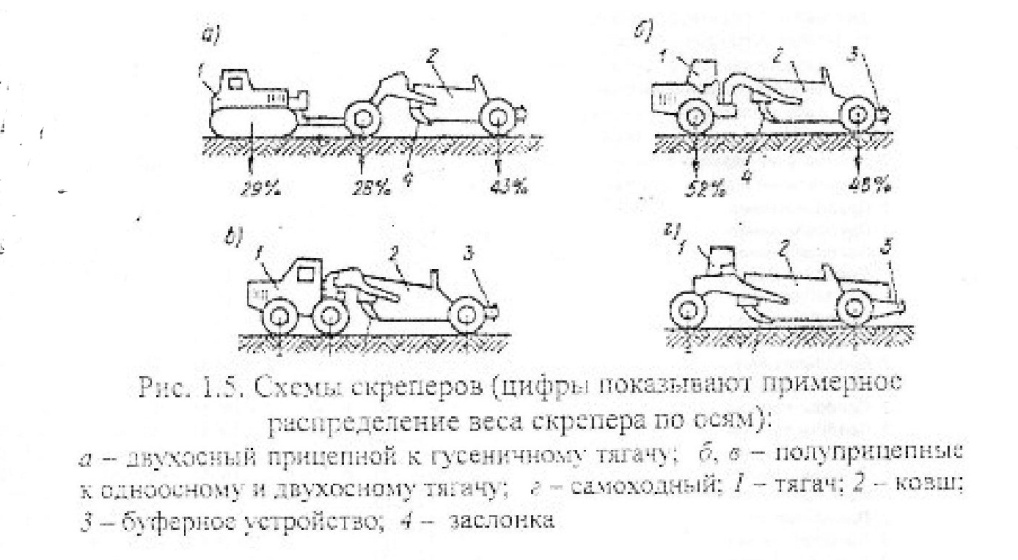

Скрепер.

Он состоит из следующих составных частей :

· ходового оборудования ( одноосного иди двухосного);

· рабочего оборудования( ковша);

· механизма управления ковшом и заслонкой.

Скреперы подразделяют на :

· Прицепные;

· Полуприцепные;

· Самоходные;

В соответствие с этим у прицепных и полуприцепных скреперов, кроме перечисленных узлов имеется сцепное устройство, а у самоходных силовое оборудование (рис.12).

Рис.12.

Рис.12.

Главным параметром скрепером является емкость ковша q (м3), грузоподъемность,ширина,глубина заглубления и удельная металлоемкость.

По емкости ковша скреперы подразделяют на:

l Мало-емкие, с объемом ковша до 4 м3;

l Средней емкости, от 5 до 12 м3;

l

l Большой, от 12 до 15 м3 и выше;

Однако используются скреперы с емкость ковша до 60 м3.

Грузоподъемность скрепера определяют по емкости ковша с «шапкой». При объемной массе разрыхленного грунта 1500 т/м3, ширина резанья колеблется от 2200 до 2800 мм, максимальна глубина заглубления составляет 250 - 400 мм, удельная металлоемкость от 1 до 1,2 т/м3.

Работает скрепер следующим образом скреперист включает 1 передачу и одновременно опускает ковш, приподнимая заслонку ковш врезается в грунт под действием собственного веса или усилии гидроцилиндра и силы тяги трактора или силы тяги одного двух толкачей,при этом идет заполнение ковша,когда грунт перестает поступать в ковш вследствие того, что уменьшенная толщина стружки уже не в состоянии пробить массу грунта в ковше, скреперист начинает подъем ковша, закрывая заслонку и направляется к месту разгрузки. На рис.13 представлены схемы разгрузки ковша скрепера.

Рис.13.

Рис.13.

Для уменьшения сил сопротивления загрузки, заполнения ковша грунтом в некоторых конструкциях осуществляется элеваторным устройством (Рис.14).

Рис.14.

Рис.14.

Производительность скрепера в обычных условиях (легкие и средние грунты) можно определить по зависимости:

П=3600 q КнКв/КрТц, м3/ч (18), где

q – геометрическая емкость ковша скрепера, м3;

Кн –коэффициент, наполнения ковша скрепера, зависящий от физических свойств и состояния грунта, а так же квалификации скрепера:

Кв -коэффициент использования рабочего времени;

Кр -коэффициент разрыхления;

Тц – продолжительность цикла;

Тц= l 1 / V 1 + l 2 / V 2 + l 3 / V 3 + l 4 / V 4 + tn +2 t пов (19), где

l1 ,l2 , l3 , l4 - длина пути соответствующая: заполнению, транспортировки, разгрузки и порожнего хода, м;

V1, V1, V1, V1 – скорость движения при транспортировки и тд, м/с;

tn – время на переключении передач, с;

tпов – время на поворот скрепера, с;

Экскаваторы.

Предназначены для разработки горной пороты и грунтов.

Различают:

· Одноковшовые (после отделения грунта от массива рабочим органом- ковшом, подают его на сравнительно небольшое расстояние, подвалы или транспортные средства;

· Многоковшовые (экскаваторы у которых во взаимодействием с грунтами находиться несколько ковшей);

· Роторные (то же);

· Цепные (то же);

Классификация по характеру привода:

· С механическим приводом;

· Гидравлическим приводом;

Многоковшовые экскаваторы.

По типу рабочего органа они подразделяются на:

· Роторные;

· Цепные;

Принципиальные особенности этих машинзаключается в непрерывном действии. Эти машины менее универсальны, чем одноковшовые экскаваторы, из-за чего их применяют для выполнения однотипных работ большого объема (капание траншей и карьерные работы).

Многоковшовые экскаваторы классифицируются по характеру движения рабочего органа:

1. На экскаваторы продольного капания (цепные и роторные) у которых направление перемещения машины и направление рабочего движения одинаковы.

2. Экскаваторы поперечного капания (перемещение машины перпендикулярно рабочему движению.)

3. Экскаваторы карьерные роторные (рабочим орган, кроме вращения вокруг своей оси поворачиваются относительно оси машины.

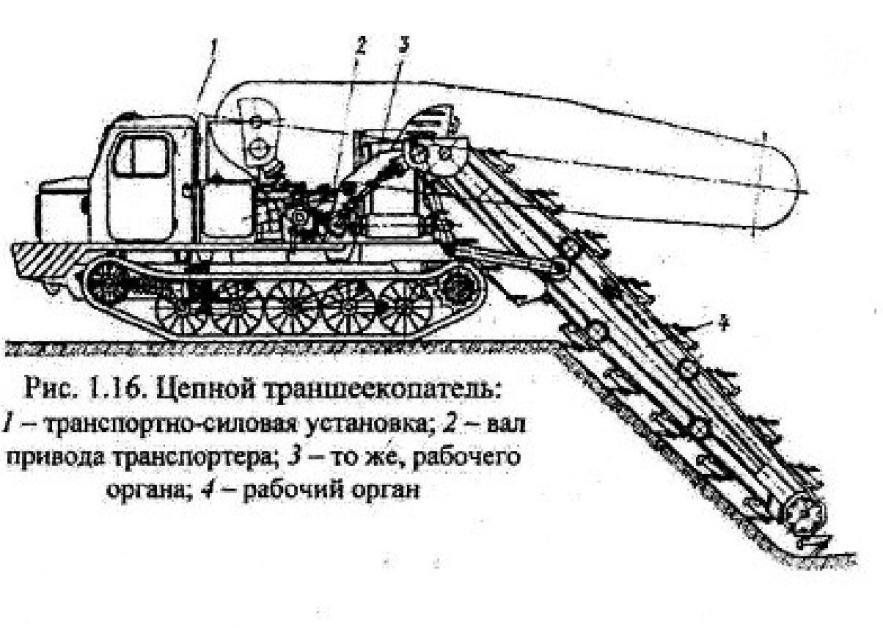

Цепные траншеекопатели.

Они могут разрабатывать транце большей глубины, чем роторные и при равной глубине капания имеют меньшую массу. Поэтому их применяют чаще, не смотря на то что их производительность ниже, чем у одинаковых с ними по массе роторов.

Малые модели цепных траншеекопателей часто изготавливают в виде навесного оборудования тракторам и тягачам.

Рабочее оборудование состоит их ковшовой рамы, в которой движется бесконечная цепь с укрепленной на ней ковшами (Рис.21).

Рис.21.

Рис.21.

Поднимается и опускаться рама при помощи цепного или канатного привода. Ковшовая цепь приводиться в движение при одномоторном приводе через редуктор, и цепную передачу от двигателя. Рабочий орган траншее копателя представляет собой широкий и короткий ковш. Разгрузка ковша при огибании верхней звездочки ковшовой цепи производиться принудительно. Для этого на ковшовой раме устанавливают подпружинные скрепки, вычищающие ковш при огибании звездочки. При работе ковшовая цепь приводить в движение и рабочий орган постепенно опускается. Ковши постепенно опускаются в грунт, после чего включается ходовой механизм и капание траншеи осуществляется рабочим перемещением машины. Грунт с ковшом падает на конвейер, который переносит к месту разгрузки. Основными параметрами экскаватора являются скорость движения ковшей (капания) и перемещения машины.

Роторные траншеекопатели.

Роторные отличаются от цепных более высоким КПД, производительностью и меньшей глубиной траншеи, которые они в состоянии разрабатывать. Поскольку глубина траншеи ( наибольшая) у них не превышает 0,6 диаметраротора, то уже при глубине траншеи, приблизительно 3,5 м, необходим ротор диаметром равный 6 м. Ротор таких размеров затрудняет транспортировку, поэтому роторные раншеекапатели редко применяются для траншей глубже 2,5 м. В качестве базовой машины для них используют трактора или тягачи, обычно на гусеничном ходу (Рис.22).

Рис.22.

Рис.22.

Рабочие оборудование состоит из 1,5 несущего ковшей ( 10-16 ковшей). Ротор представляет собой обод котящийся по роликам четырех угольной рамы, которая приводиться во вращение шестерней механизма привода, установленного на раме и сцеплятьсяс свинцовой шестерней обода.

Ротор поднимается с помощью цепных и канатных устройств. Процесс работы происходит следующим образом, роторприводиться в движение и постепенноопускается до заглубления на заданную глубину капания, после этого включается ходовой механизм и машины перемещаются вдоль разрабатываемой траншеи. Грунт из траншеи высыпается на лоточный конвейер и подается на бров забоем. Скорость ковшей колеблется от 1,5-2,5 м/с, скорость перемещения машины (рабочий ход) составляет от 20-600 м/ч.

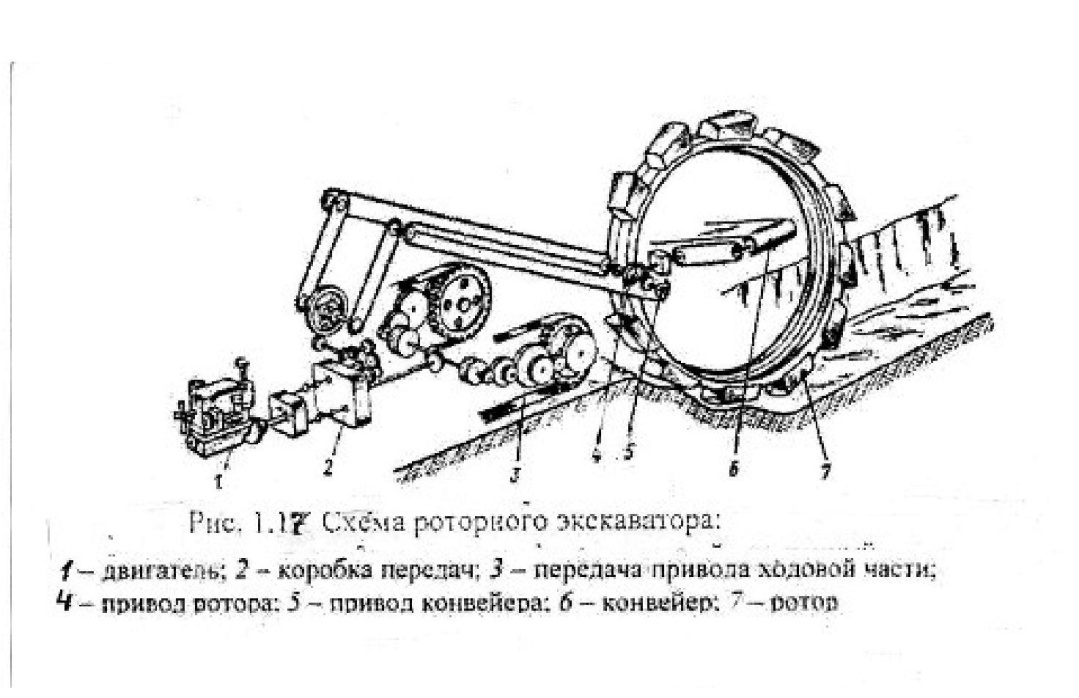

Роторные карьерные экскаваторы (Рис.23).

Эти экскаваторы устанавливаются на гусеничном хожу и имеют диаметр роторного колеса от 1,6 до 16,5 м и емкость ковшей от 16 до 4000 л. Роторные экскаваторы выпускают с выдвигаемой и не выдвигаемой телескопической стрелой. В процессе экскаватор подвозят к забою с …

Ковши ротора врезаются в породу на глубину соответсвующую толщине снимаемой стружки. Затем повротная рама вместе с врающемсяротеромповарачиваеться на угол 90-120°. После снятия стружки по всей дуге экскаватора снова перемещают на величину необходимую для получения заданной велечины стружки. При достежении очередным ковшом верхнего полодения грунт из него высыпается на приемный транспортер, а затем на другой траспортер, который подает его в отвал или траспортное средство. Производительность ротерных экскаваторов зависит, как и у дноковшовых от цикла разгрузок – ссыпок происходящий в одну минуту.

Nр=60Vк/Tк =>

П=60*60Пр q к Кн3,6П q q к Кн/1000Кр,м3/час (22).

Рис.23.

Рис.23.

Машины для бурения.

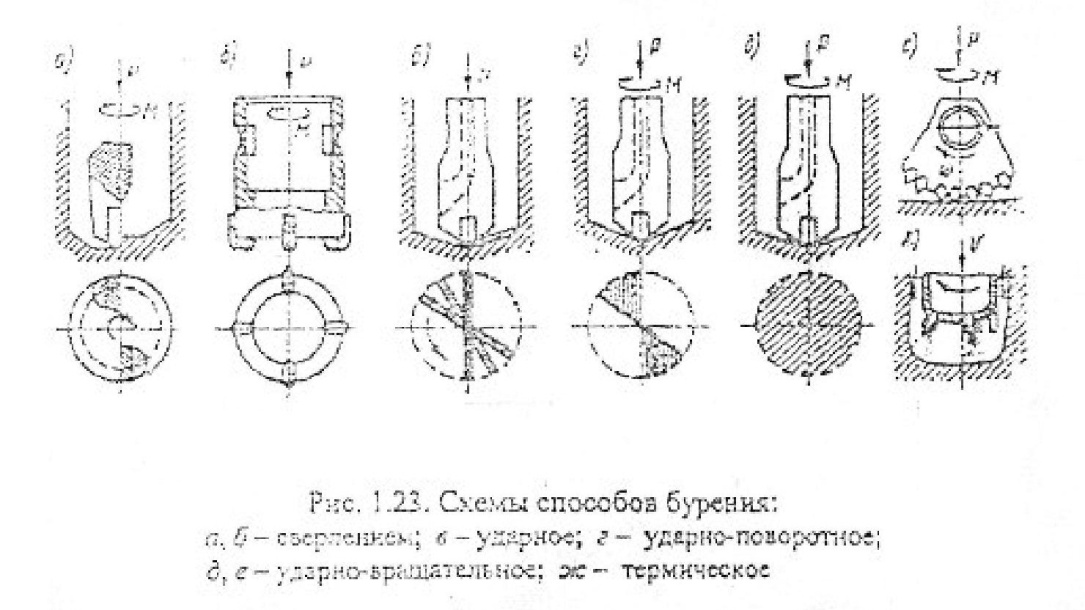

Буровые работы в строительстве осуществляются при помощи буровых машин(станков) и ручных машин. Буровыми машинами производят бурение котловановдиметром до 3 метров, для установки мачт линий электропередач и набивных свай, котлованов диаметров до 0,75 метра, для опускания свай в мерзлый грунт, шпуров в мерзлом грунте и горных породах, а так же при геологоразведочных работах. В зависимости от условий бурения рабочему органу сообщатся различные движения, основные схемы способов бурения представлены на рис. 24.

Рис.24.

Рис.24.

Вращательное бурение - когда рабочий орган только вращается, его можно веси 2 способами:

l разрушать всю породу в пробуриваемом отверстии (рис.24, а);

l высверливать кольцевую щель, внутри которой остается столбик породы (керн) (рис.24, б);

Встрой способ менее энергоемок, поскольку не тратиться энергия на разрушение остающиеся внутри инструмента породы. При вращательном бурении требуются большое усилие подачи для внедрения инструмента.Это усилие в значительной степени определяю глубину внедрения инструмента за 1 оборот, а следовательно и производительность.С увеличение горной породы значительно возрастает усилие необходимое для внедрения инструмента, что является одной из основных причин, ограничивающийвозможность применения способа вращательного бурения горных пород.

Ударное бурение - (рис. 24, в) при этом способе после каждого удара инструмент поднимают и поворачивают на некоторый угол и таким образом обрабатывают все торцевую поверхность забоя. Рабочий инструмент находиться в контакте с породой (разрушает ее) только часть времени, время на подъем инструмента, его поворот и опускание, когда не происходи разрушение породы составляет более 40% от общего времени, поэтому производительность ударного бурения относительно не высока. Преимуществом ударного бурения является создание больших сил удара,а следовательно и больших удельных давлений да лезвие коронки, хрупкие породы разрушаются легче под действие удара, чем статических нагрузок по этому ударное бурение целесообразно применять именно для этих пород.

Ударно-поворотное бурение - (рис.24, г) при этом способе одновременно с внедрением лезвия под действием удара производится его поворот на некоторый угол (обычно 10-15 градусов),благодаря чему увеличивается поверхность забоя. После удара и поворотаинструмента на некоторый угол онприподнимается и цикл повторяется. Производительность эго способа бурения на 50-60% выше, чем при ударном бурении.

Ударно-вращательное бурение - (рис. 24,д,е) осуществляется по средством не прерывного вращения инструмента и периодических ударов по нему, при этом способе одновременно положительные особенности ударного бурения (возможность созданиябольших удельных нагрузок на режущем лезвии) и вращательного бурения ( непрерывное отделение породы от массива. Производительность в 2-3 раза выше, чем при ударном бурении и в 1,4-1,8 раз выше, чем привращательном.

Термическое бурение- ( рис 24, ж) заключается в том,что породаразрушается под действием высокой температуры ( 2500-300 градусовЦельсия) и давлением газовой струи ( скорость истечения газов до 2000м/с). Этот способ применяется для бурения пород, которые растрескиваются ,а не правятся.

Для бурения ям под столбовые фундаменты, линии передач в талом и мерзлом грунтах используют мощные бурильные установки на тракторах или автомобилях. Бур приводится во вращение двигателем автомобиля через коробку отбора мощности и карданные валы, внедряется бур в грунт при помощи гидроцилиндра и канатной передачи.

Свайные дизель-погружатели.

Состоят из вибро-возбудителя направленного действия, который закрепляется непосредственно на наголовнике. Для повышения эффективности применяют вибропогружатели с дополнительными …

Рис.27.

Рис.27.

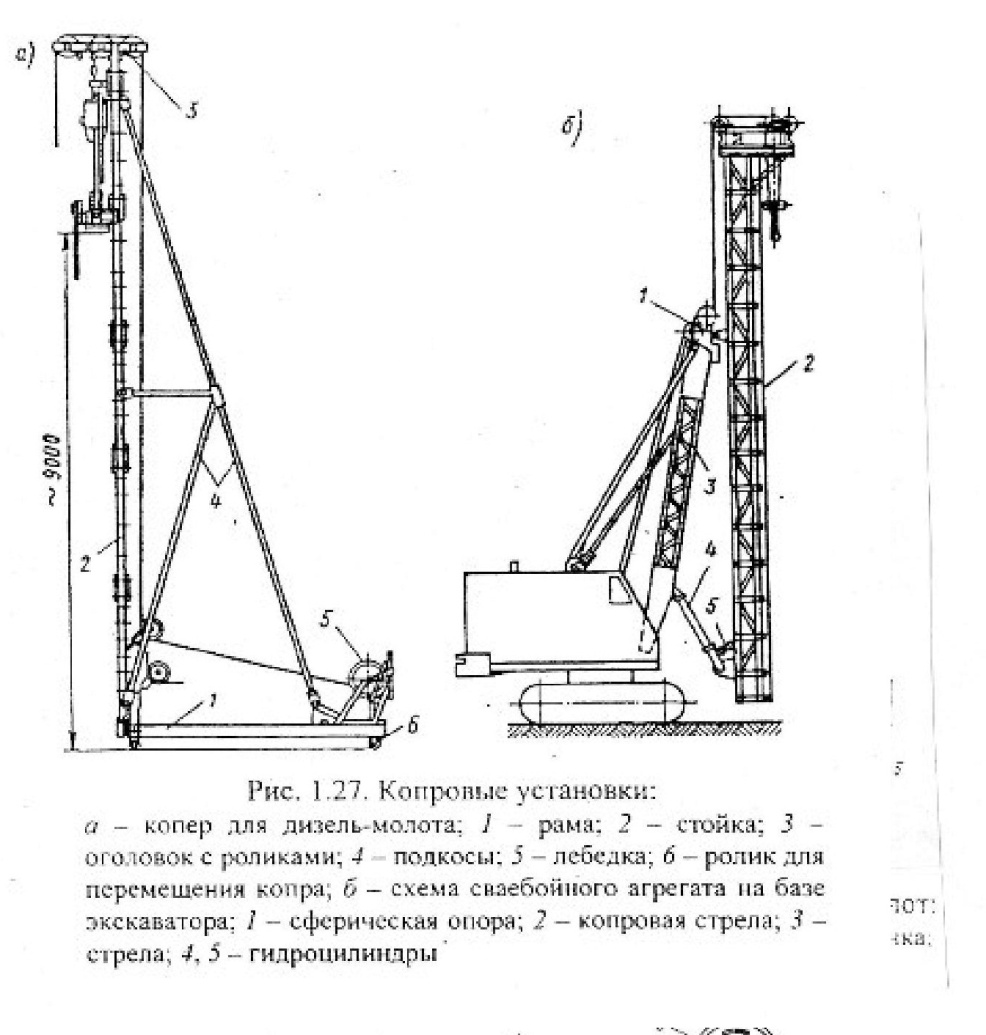

Копровые установки.

Копры служат для установки и поддержания свай в процессе из забивания, для поддержки молотов, установки лебедок.

Различают виды копры:

· краны-копры, в которых использованы грузоподъемные строповые крюки;

· Копры предназначенные для погружения свай на местности покрытые водой и для других работ (рис.28);

Рис.28.

Рис.28.

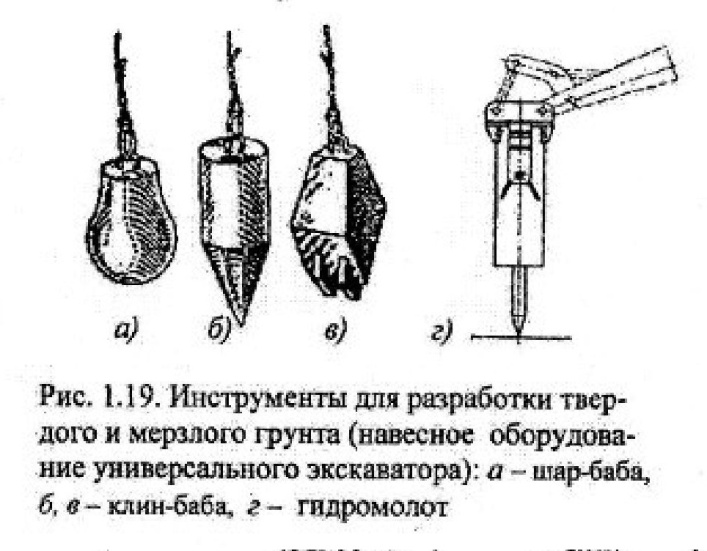

При разработке мерзлого грунта обычными машинами их производительность значительно ниже, чем при разработке талых грунтов.Лучшие результаты по производительности стоимости и металлоемкостидает рыхление мерзлых грунтов на тракторах 300-750 кВт с отвозкой разрыхленного грунта, самоходными скреперами,усиленнойконструкцией,емкостью ковша 30 м3 и выше.

Существует различные механические способы разрушения мерзлых грунтов. Разрушениегрунта при помощи клиньев и шаров большого веса (рис.29).

Рис.29.

Рис.29.

Которые подвешиваются на подъемных канатах экскаватора или гусеничных кранов, и сбрасываются с высоты 5-8 метров. Шары рекомендуется применять при разработке песчаных и супесчаных грунтов. Клинья при разработке глиняных. Эти способы применяются только при отсутствии современного оборудования, так как малопроизводительны, при этом способе увеличивается износ экскаваторов и особенно износ канатов лебедок, из-за больших динамических нагрузок.

Откол крупных глыб с помощью рабочего оборудования навешенногона трактор или экскаватор. Оборудование представляет собой клин внедряемый в грунт под действием собственного веса или гидромолот (рис.29, г).

Резанье грунта с помощью дисковых пил цепных баров и приспособленных для разработки мерзлых грунтов роторных экскаваторов (рис.30).

Рис.30.

Рис.30.

Навесное оборудование ввиде дисковых пил применяют для нарезки щелей шириной 30-35 мм на всю глубину промерзания или на 0,7 этой глубины, щели нарезают так что бы расстояние между ними составляло 0,8-1 метр. Это дает возможность разрабатывать грунт между щелями (отрывать глыбы) экскаватором. Недостатков в применение дисковых пил является то, что они могут углубляться в грунт не больше,чем на 0,4 диаметра. Наиболее широкое распространение получило навесное оборудование ввиде режущих цепей( цепных баров) (рис. 30, а). В качестве рабочего органа служит цепь на которой закреплены резцы. Цепи приводятся в движение от вала отбора мощности при помощи редуктора установленного на тракторе. Преимущество таких установок по сравнению с исковыми пилами состоит в том, что цепями можно нарезать щели большой глубины (до 2 метров и более). Со скоростью резанья 2-2,5 м/с. Рабочая скорость движения машины 30-70 м/ч. Недостаток значительные потери на трение в цепях достигающие 60% общей потребляемой мощности. Быстрый износ цепей и необходимость извлечения глыб другой машиной. Для заглубления режущей цепей в грунт и фиксирования их в определенном положении применяют напорный механизм представляющий собой гидроцилиндр закрепленный на кронштейне при помощи цапф, благодаря такому краплению гидроцилиндр может поворачиваться по мере поворота режущей цепи,а так же служит для опускания и ее подъема. Применяют диско-фрезерные машины(рис.30, б). Они состоит из тягача и навесного оборудования,фреза 3 приводиться во вращение о коробки отбора мощности. Вращение передается через карданный вал и редуктор. Подъем и опускание фрезы, а так же создание опорного усилия осуществляется гидроцилиндром 2.

Из обычных землеройных машин для разработки мерзлого грунта применяют:

1) траншейный,ковшовый экскаватор продольногокапания

2) роторный траншейный экскаватор. Однако их рекомендуется применять только при случайный работах на небольших объектах, так как они обладают при разработке мерзлых грунтов низко производительностью ( 0,1-0,2 их нормальной производительностью).

Грузоподъемные машины.

Этими машинами поднимают и перемещают различные строительные материалы по вертикали илипо пространственной трассе, изменяющиеся горизонтальном и вертикальном направлении. С помощью этих машин монтируютосновные строительные конструкции во всех видах строительства,а в промышленномстроительстве технологические оборудование. Многие из этих работ сочетаются состроповкойи пакетированием грузов, их подталкиванием к грузоподъемному устройству и другими такими же работами.

Работаю грузоподъемные машины чаще всего циклично. Грузоподъемные машины делятся на 3 группы:

1) вспомогательные (простые машины и механизмы) - домкраты, лебедки и тали;

2) подъемники- машины перемещающее грузы в ковшах,клетях, кабинах или на площадках движущихся в жестких направляющих;

3) Краны - наиболее сложные и универсальные грузоподъемные машины для подъема,перемещения по пространственной трассе и подаче грузов и монтажа конструкций;

Домкраты, лебедки, тали.

Могут иметь ручной,электрический,гидравлический или пневматический привод. Устройства с ручным приводом основаны на том, что человек прикладывает сравнительно малое усилие( 160Н,но не более 200Н) может поднимать значительный груз.

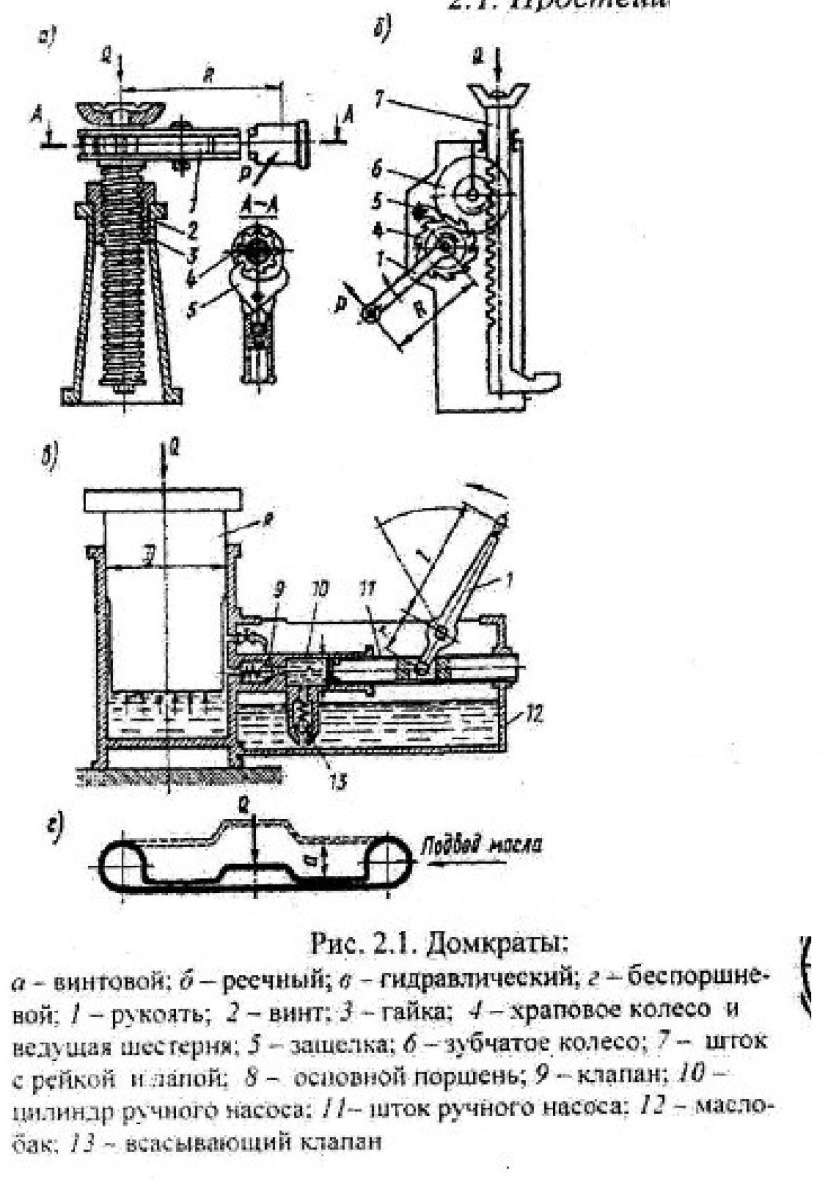

Домкраты обычно используютдля подъема груза на небольшую высоту, причем воздействуют на груз с низу. Виды домкратовпоказаны на рис.32.

Рис.32.

Рис.32.

Домкраты делят на:

· Ручные (рис.32, б) грузоподъемность до 60 т, высота 0,3 м;

· винтовые (рис.32, а) грузоподъемность до 50 т, высота о,35 м;

· гидравлические (рис.32, в) от 50 до 500 т, высота 0,15-0,2 м);

· беспоршневые (рис.32 г);

Домкраты с ручным приводом обладают грузоподъемностью, которая определяется передаточным отношением от механизма привода к исполнительному органу (штоку домкрата) и КПД механизма.

Лебедки.

Лебедки делаться на однобарабанные и много барабанные. Повиду установки на:

· Настенные;

· Подвесные;

· Наземные;

Главными параметрами лебедок является тяговые усилия. Кроме того характеризуются канатоёмкостьюбарабана и скоростью навивки каната. Зависимости о назначения лебедки эти параметры различны. Лебедки так же делят на подъемные - общего назначения и монтажные; тяговые - для перемещения грузовпо вертикали; скреперные(обычно 2хбарабаные) - для транспортирования ковшей-волокуш с заполнителями.

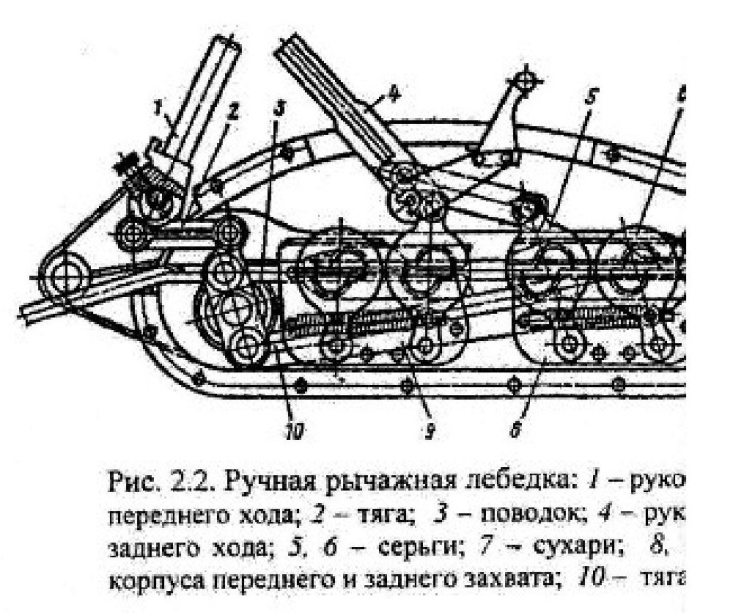

Лебедки могут иметь как ручной, так и электрический привод. Лебёдки общего назначения имею тяговое усилие 0.5-0.7, скорость каната до 30 м/мин., канатоёмкость 80-100 м. Тяговое усилие монтажныхлебёдок 1.5-2 тс, скорость каната 10-15 м/мин., канатоёмкость 30-40 м. На рис.33 представлено ручная рычажная лебёдка широко применяющаяся при монтажных работах, при потягивание и подъёме грузов.

Рис.33.

Рис.33.

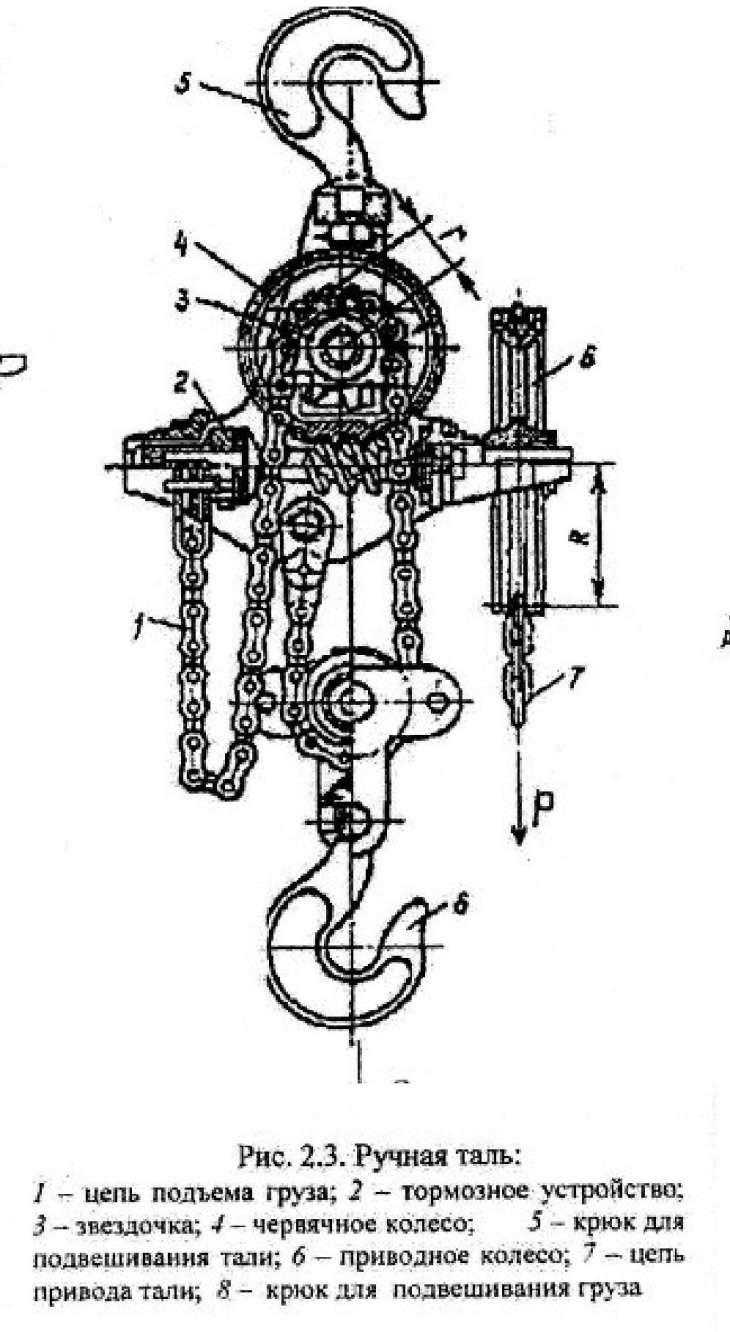

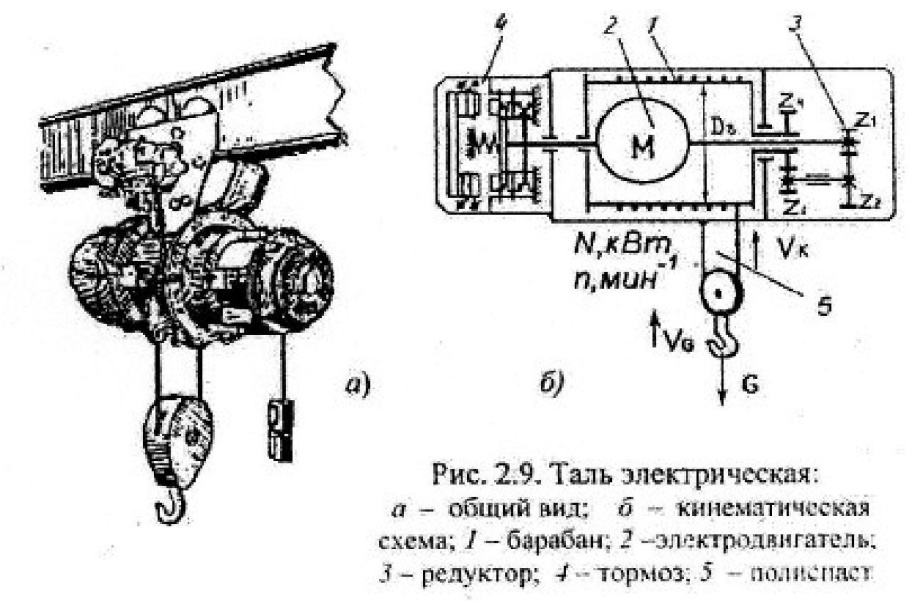

Тали.

Тали применяют только для подъёма и опускания или потягивания небольших грузов стягивания между собой отдельных элементов при монтажных работах, натягивания канатов и проводов при усилиях 0.1-5 тонн сил. Тали делят на ручные (Рис.34) и электрические (Рис.35).

Рис.34.

Рис.34.

Рис.35.

Рис.35.

Подъемники.

Для подъема строительных деталей и строительных материалов на перекрытия и леса зданий,для подачи сыпучих материалов в смесительные машиныи грохоты,а так же для монтажных работ широко применяются подъемники.

Строительные подъемники разделяют на следующие группы:

· По способу их установки - свободностоящие и приставные;

· По назначению - грузовые и грузопассажирские;

· По конструкции направляющих - мачтовые(стоечные), шахтные,струнные;

· По типу привода - реечные и канатные;

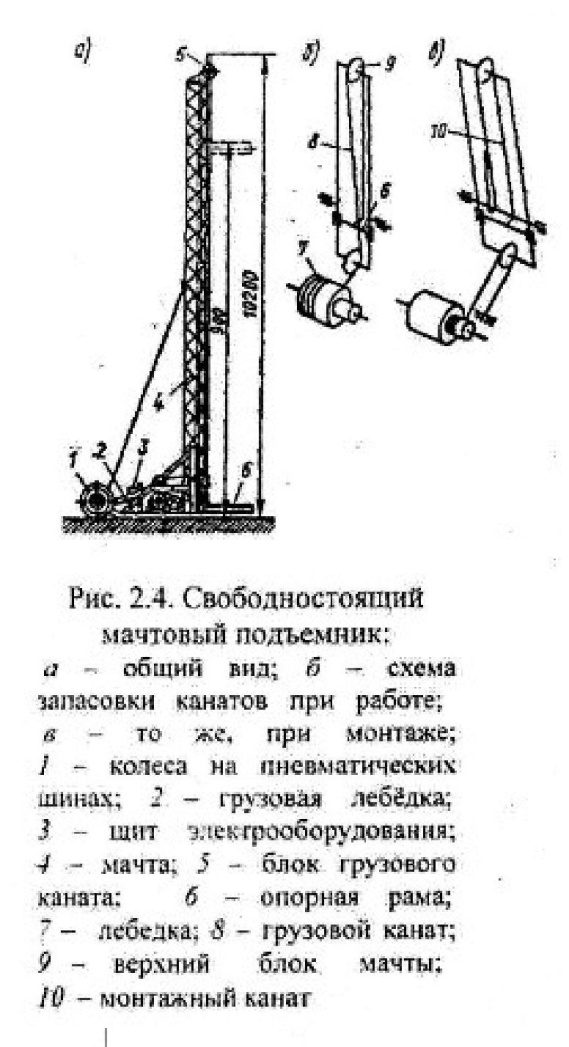

Свободностоящий мачтовые подъемник показан на рис. 36. Грузоподъемность 300 кг,высота до 10 м. Монтаж и демонтаж занимает 5- 10 минут.

Рис.36.

Рис.36.

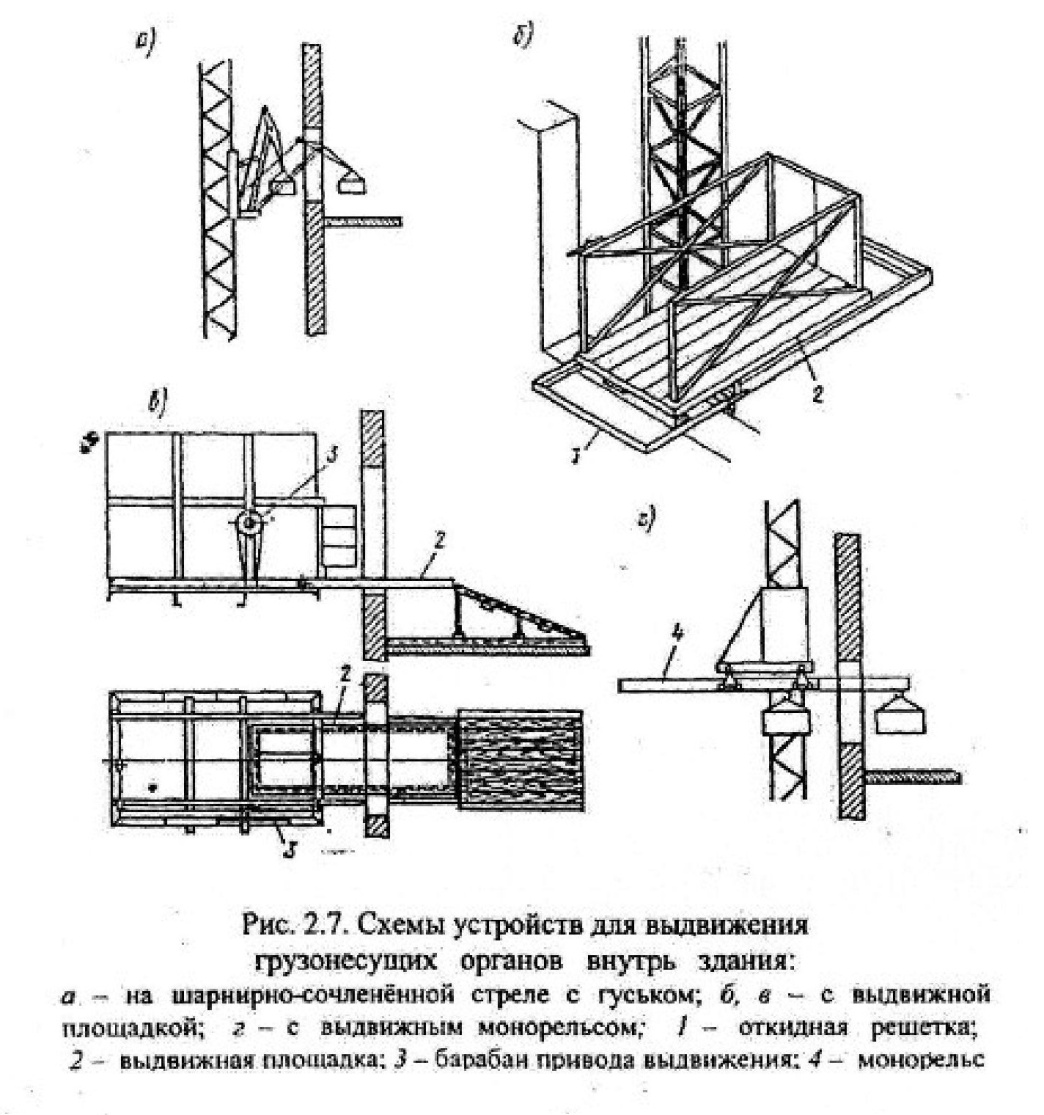

Грузопассажирские мачтовые подъемники (рис.37) поднимает не только строительные материалы, но и рабочих. Их применение значительно сокращает потери рабочего времени на подъем и спуск рабочих с этажей. Такой подъемник имеет мощную мачту,которая представляет собой сварную пространственную ферму из швеллеров и труб, состоящую из отдельных секций каждую, вместо площадки такие подъемники имеют кабину, в которой помещается подъемная лебедка и механизмы управления, их грузоподъемность до 800 кг груза, до 10 человек, скорость 35 м/мин. Подъем кабины осуществляется при помощи лебедки оборудованной двумя колодочными электромагнитными тормозами. Для перемещения поднимаемых грузов на этажи строящихся зданий применяют различные способы и устройства (рис.38, а), показано перемещение груза на шарнирно сочлененной стреле с гуськом. На рис. 38, б - при помощи выдвижной площадки грузоподъемного, на рис.38,в - при помощи выдвижной площадкигрузопассажирского подъемника. На рис.38, г - при помощи выдвижного монорельса.

Рис.37.

Рис.37.

Рис.38.

Рис.38.

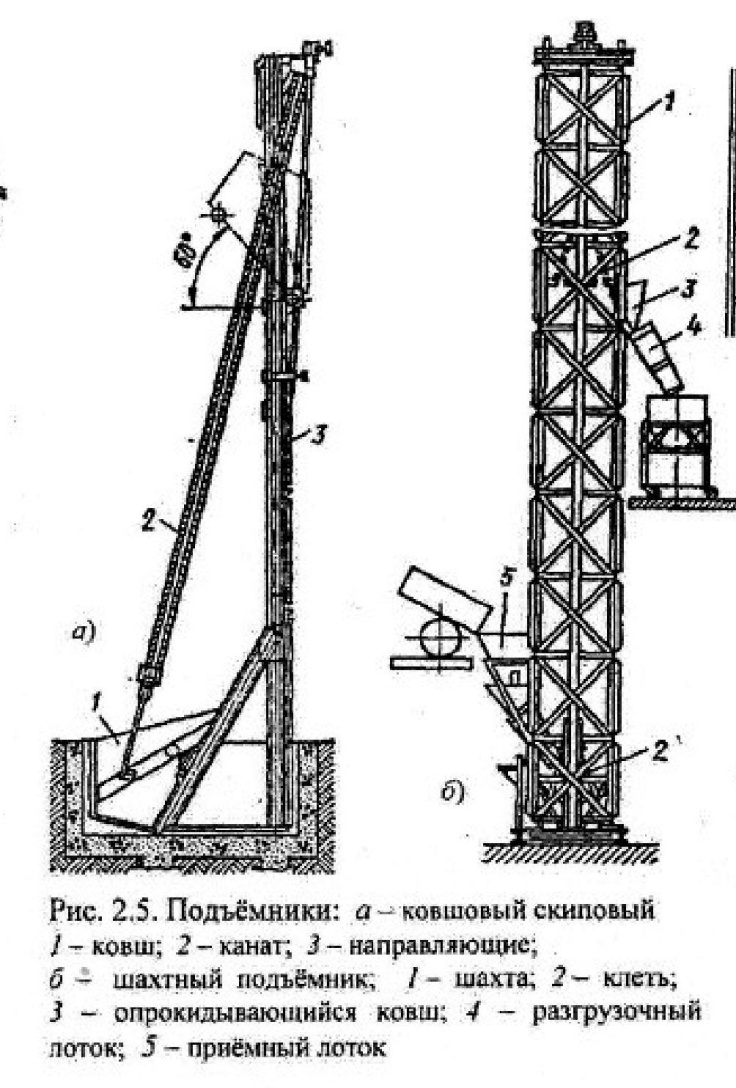

Ковшовые, скиповые подъемники (Рис.39).

Применяют для подачи сыпучих материалов и растворов в бункера, смесительные машины и грохоты. Объем ковша 1 м3, скорость подъема 60 м/мин. Подъемник (рис. 39, а) устанавливает в углубление, в которое опускается ковш 1,что значительно облегчает разгрузку автомобиля и наполнение ковша. Ковш поднимается при помощи каната 2 по направляющем 3, для выгрузки ковша направляющие 3на определенной высоте имеют изогнутую форму, благодаря чему ковш опрокидывается по достижению этой высоты.

Рис.39.

Рис.39.

Шахтные подъемники (рис 39, б).В ковш с грузом помещается на площадки или в клети,которая движется внутри металлическойшахты внизу заглубленной в грунт, в шахте прикреплено устройстводля разгрузки материалов из транспортных средств прямо вприемное устройство, выгрузка осуществляется через проемы в шахте в которые опрокидывается ковш, шарнирно подвешенный к площадке, так что в загруженном состоянии он стремиться опрокинуться вперед. Ковш от опракидывания предохраняют стойки по которым он скользит с помощью роликов прикрепленных по бокам ковша и спереди его. В местах выгрузки эти стойки прерываются и ковш опрокидываются в проем при этом ролики выходят за пределы шахты по специальным направляющим, материал из ковша высыпается в разгрузочный лоток, при опускании клети ковш возвращается в прежние положение,так как ролики снова начинают опираться на стойки. Шахтные подъемники устанавливаются как внутри, так и снаружи здания.

Строительные краны.

Строительные краны.

Легкие переносные краны.

Применяют при выполнении сравнительно малых объемов работ и при необходимости поднимать и перемещать грузы массой до 1 т на расстояние до 4 м. Их преимущество: возможна их установка не только на земле, но и на здании, а так же легкий вес, что делаетих переносными. Один из таких кранов КЛ-1а (Рис.44).

Рис.44.

Рис.44.

Он состоит из основания 1и поворотной платформы 2, на которой смонтировано лебедка 5, стрела 7 и плиты противовесы 3. Мощность двигателя 3 кВт, поворот крана осуществляется в ручную рычагом 8, для стопорения используется тормозное устройство управляемое ручкой 4. Изменение вылета стрелы осуществляется стреловым канатом 6. Скорость подъема груза этого крана 0,7 м/с.

Консольные балочные краны (рис.44 б) применяют для подачи материалов внутрь здания через оконные проемы при отделочных, ременных и сантехнических работах. Их грузоподъемность до 0.1 т вылет стрелы до 3м, высота подъема 60-70 м, средняя скорость подъема грузов 0,25 м/с. Такой кран состоит из вертикальной стоики 2 устанавливающуюся внутри помещения, и стрелы по которой движется тележка с крюком, груз поднимается электрической лебедкой, грузовая тележка перемещается вдоль стрелы при помощи ручной лебедки.

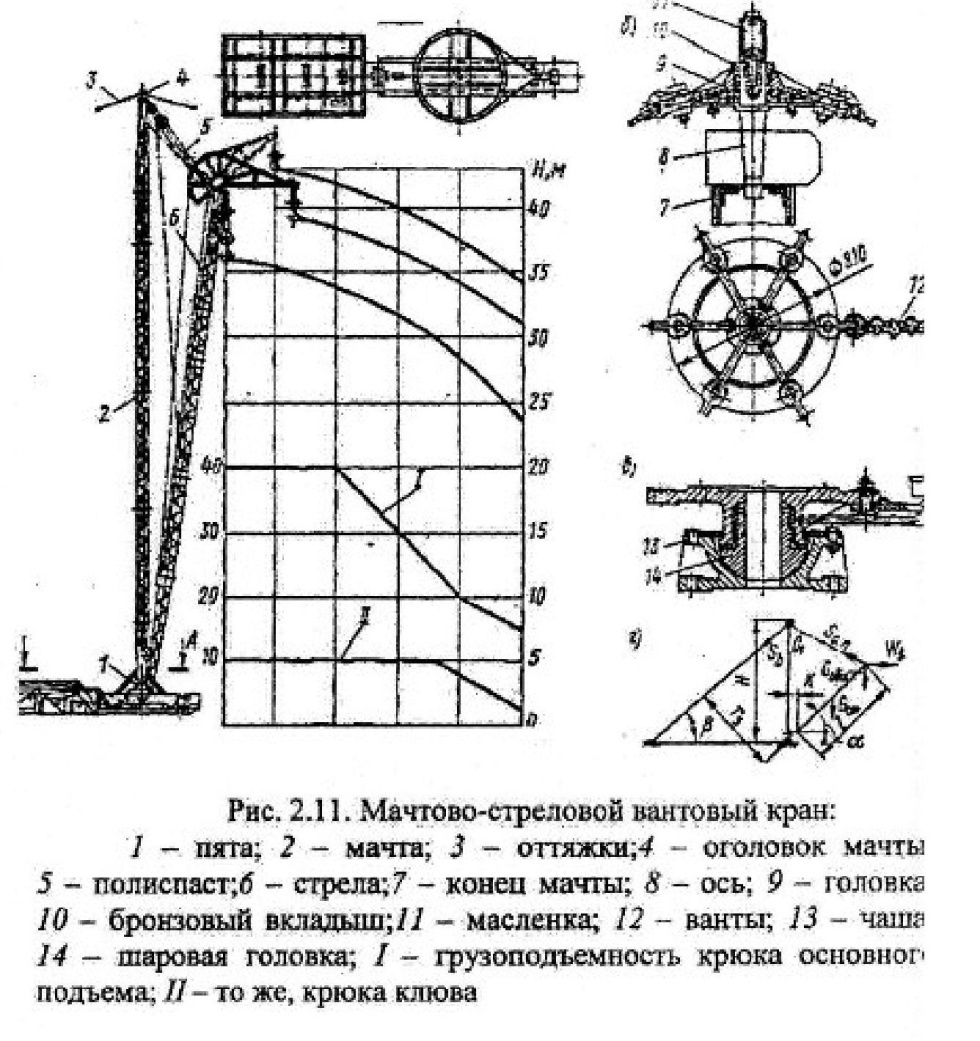

Стационарные краны.

К ним относятся мачтовые краны, которые наиболее просты по конструкции, их особенностью является независимое исполнение металлоконструкции механизма. Одним из видов мачтовых кранов является кран-мачты, состоящий из мачты и стрелы прикрепленной к мачте, верхней или средней ее части. Мачтово-стреловой квантовый кран изображен на рис.45.

Рис.45.

Рис.45.

На пяти 1 установлена мачта 2, которая удерживается квантами 3, крепящимися о головку 4 мачты. Установка крана на пяте и оголовок позволяют поворачивать мачту, к основанию мачты шарнирно прикреплена стрела 6, верхней конец которой подвешен на стрелоподъемном полиспасте. Эти краны применяют для монтажа тяжелого оборудования,их грузоподъемность до 40 т, на рис.45 б,впоказана конструкция опор мачтово-стреловых кранов. К недостаткам их относятся,то что они устанавливаются стационарно, что ограничивает их область применения, их используют в основном на складах строительных материалов и изделий, и при монтаже крупных оборудования. Достоинство простота и большая грузоподъемность.

Кабельные краны (рис.46).

Применяют при строительстве платин, мостов, промышленных зданий и на крупных складах.

Кран состоит из 2 опор между опорами натягивается катан по которому движется тележка с полиспастом, канат может закрепляться неподвижно или натягиваться весом контр груза. Натяжение каната может осуществлять дополнительно наклоном одной из опор. Опоры бывают неподвижными, тогда они закрепляются на фундаменте и раскрепляются расчалками, при такой конструкции кран обслуживает только узкую зону, у подвижных кранов опоры передвигаются по рельсовым путям, при чем могут двигаться обе опоры параллельно(рис.46) или одна опора закреплена неподвижна, а другая передвигается по рельсу проложенному по дуге окружности. Для погрузочно-разгрузочных работ применяют кабельные краны грузоподъемностью от 1,5 до 25 т с пролетом до 250 м.

Рис.46.

Рис.46.

Башенные краны.

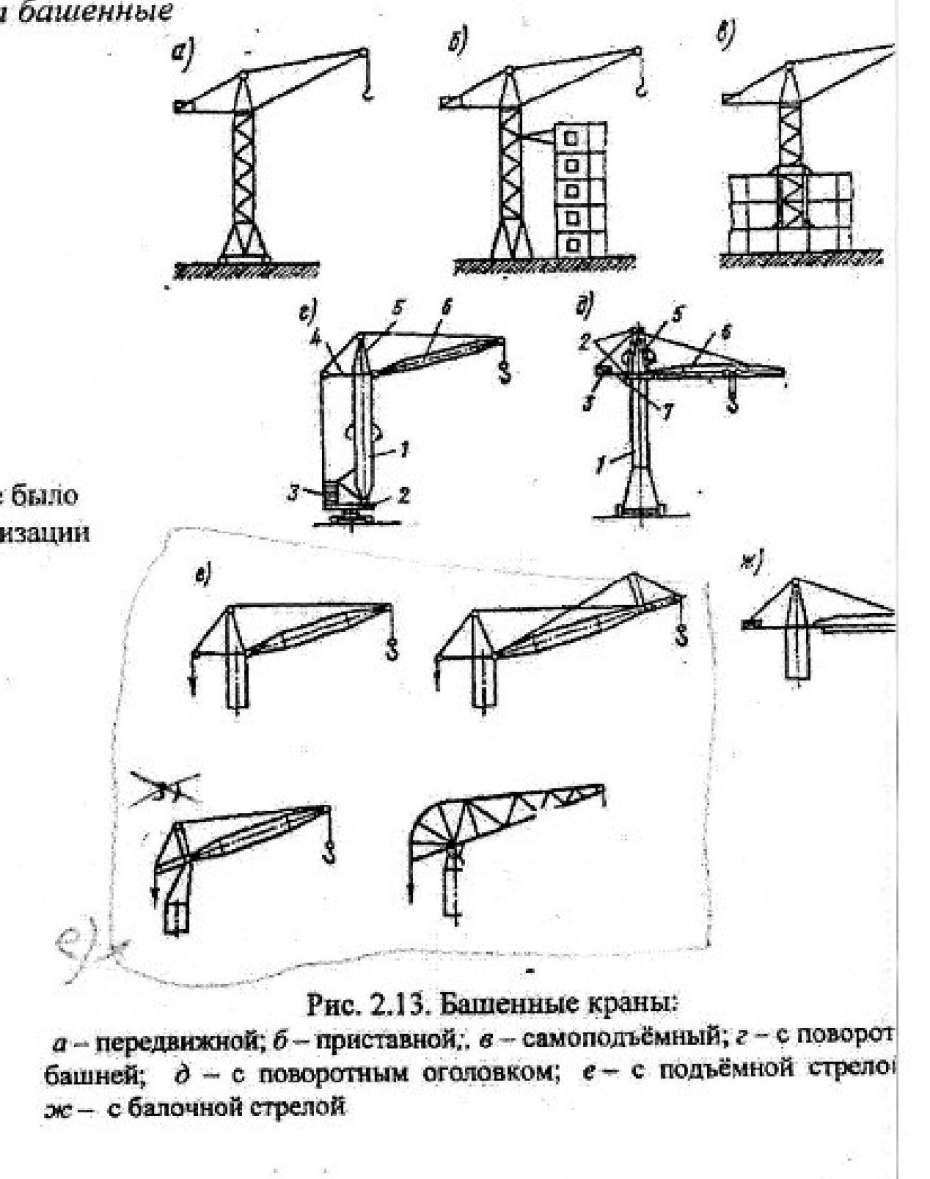

Применяют в качестве одного из основных из грузоподъемных устройств в жилищном и промышленном строительстве (рис.47).

Рис.47.

Рис.47.

Башенные краны делятся:

· Передвижные(Рис.47, а)- передвигающиеся по прямолинейным наземным или криволинейным рельсовым путям;

· Стационарно-приставные - прикрепляемые к возводимому объекту (Рис.47, б);

· Вертикальные - подвижные самоподъемные (Рис.47, в).

Башенные краны различают по типу башен:

· краны с повторной башней (Рис.47, г);

· с не поворотной (Рис.47, д);

А так же по типу конструкции стрелы на краны:

· с подъемной стрелой(Рис 47, 3);

· с балочной стрелой(Рис.47, ж);

Передвижные башенные краны различают по типу ходового устройства:

· Рельсовые;

· автомобильные;

· пневмоколесные;

· гусеничные;

Наиболее широко применяют краны на рельсовом ходу, так как они просты в эксплуатации и обеспечивают высокую безопасность работы. Башенные краны имеют высокую маневренность, большое подкрановое пространство и высокое расположение стрелы.

Краны применяемы в жилищном и гражданском строительстве имеют грузоподъемность 3-8м, наибольшей вылет стрелы 25 м, высота подъема груза 30-50 м, скорость подъема груза 0,3-1 м/с, скорость передвижения крана от 0,55-0,5, частота вращения поворотной части от 0,5-07 об./мин.

Краны для промышленного строительства выпускают грузоподъемность 10 м и более,с вылетом стрелы 15-45 м, высотой подъема 50-80 м. У этих кранов скорость подъема груза от 0,16- 1 м/с, скорость передвижения в 2-2,5 ниже скорости передвижения кранов для гражданского строительства (0,16-0,2 м/с). Частотаповоротной части 0,2-0,4 об./мин.

Приставные краны (Рис.47, б) выпускают грузоподъемностью 6,3;8;10;12,5 т, с вылетом стрелы до 45 м, с высотой подъема до 150 м. Они имеют скорость подъема груза 0,33-1,5 м/с. Скорость изменения вылета стрелы 0,5 м/с, частато вращения поворотной части 0,5-0,7 об./мин.

Наиболее часто применяют краны с поворотной башней, у них центр тяжести находиться ниже, чем у крана с неповоротной башней, с поворотным оголовком, так как большинство грузов расположено у основания крана. Благодаря этой особенности масса крана с поворотной башней меньше,чем с неповоротной. Эти краны проще монтировать, демонтировать, транспортировать.

Башни таких кранов при нагрузке меньше деформируются, что приводетк меньшей раскачки груза. Кран с поворотной башней (Рис. 47, г) состоит из трубчатой или решетчатой башни 1, закрепленной на опорно-поворотной устройстве 2, на который установлен противовес 3, в верхней части башни монтируются распорка 4 для направляющих роликов, оголовок 5, на башне закреплена стрела 6.

На кране с балочной стрелой и неповоротной башней противовес размещается на консоли 7 (Рис.47, д).

Простота монтажа и демонтажа, возможность монтировать и демонтировать эти краны без разборки на отдельные узлы делает их особенно эффективными.

Краны с подъемной стрелой, у которых вылет стрелы осуществляется ее наклоном более просты по конструкции, но к недостаткам их надо отнести, то что у них нельзя полностью использовать подкрановое пространство. Наименьший вылет стрелы у них составляет до 30% от наибольшего. При таком креплении стрелы трудно достигнуть точной наводки элементов конструкции, итак как при подъеме или опускании стрелы груз перемещает,как вертикально, так и горизонтально.

В кранах с балочной стрелой перемещение груза требует меньших усилий, но маневренность таких кранов ниже, чем у кранов с подъемной стрелой.

Стационарный ( приставные) (Рис.47, б) КБ устанавливают на фундаменте и обслуживают площадку с одной стоянки. Самоподъемные башенные краны применяют главным образом при строительстве много этажных и высотных зданий.

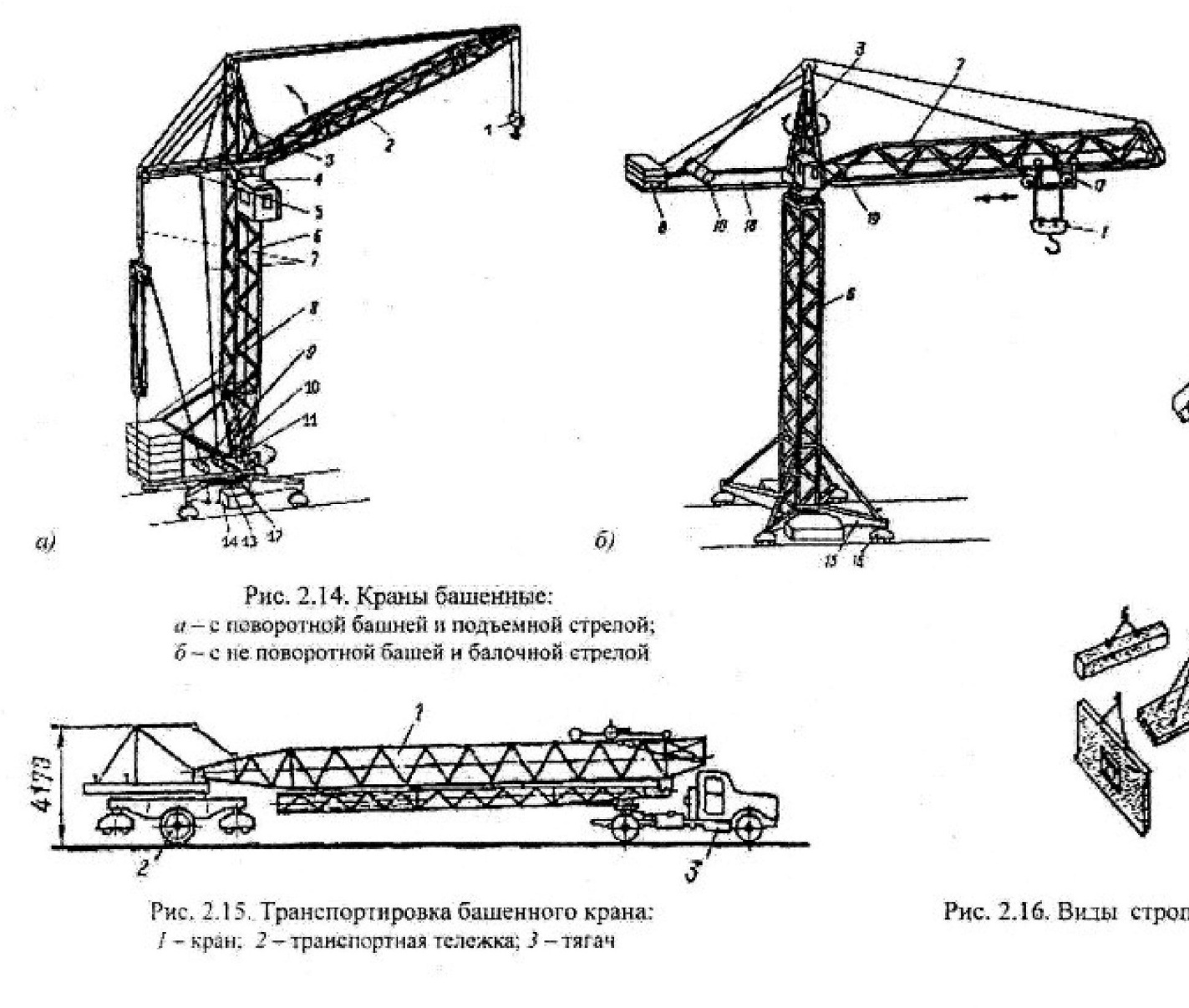

На рис.48 представлены наиболее детальные схемы башенных кранов с поворотной башней и подъемной стрелой, и с неповоротной башней и балочной стрелой.

Монтаж и демонтаж башенных кранов с поворотной башней может осуществлять без их разборки на отдельные сборочныеединицы. Для этого используют механизмы крана. Демонтаж КБ с поворотной башней осуществляют в следующей последовательности: стрелу крана опускают в крайнее нижнее положение, после чего разъединяют среднюю простейшую секцию стрелы, эти секции прикрепляют к башне, затем ее разъединяют в основании и опускают.

Рис.48.

Башню со стрелой 1 укладывают на домкрат, поворачивают тележку и под тележку крана подводят ось 2 с автомобильными колесами, после чего передвижную часть крана подводят тягачом 3 и опускают домкрат. В таком виде кран транспортируют.

Монтаж крана осуществляется в обратном порядке.

Эксплуатация башенных кранов допускается только после их освидетельствования в включающего осмотр, статистические и динамические испытания и согласно правилам ГОСГОРТЕХ надзором.

Козловые краны.

Широко применяются для монтажно-тяжеловесного оборудования, для подачи строительных материалов и строительных конструкций при возведении сооружений. Эти краны имеют грузоподъемность 1-500т, козловой кран показан на рис.50.

Рис.50.

Рис.50.

Кран состоит из мостовой балки (фермы), которая описается на две опоры, установлены на ходовые рельсовые тележки. По мостовой балке передвигается тележка с подъемным механизмом или элекроталями. Кран обычно управляют из кабины. Эти краны прости по конструкции, устойчивы, имеют канатную грузоподъемность и высоту подъема по всей рабочей зоне. Длина пролета козловых кранов между опорами 10-50 м, высота достигает 30 м.

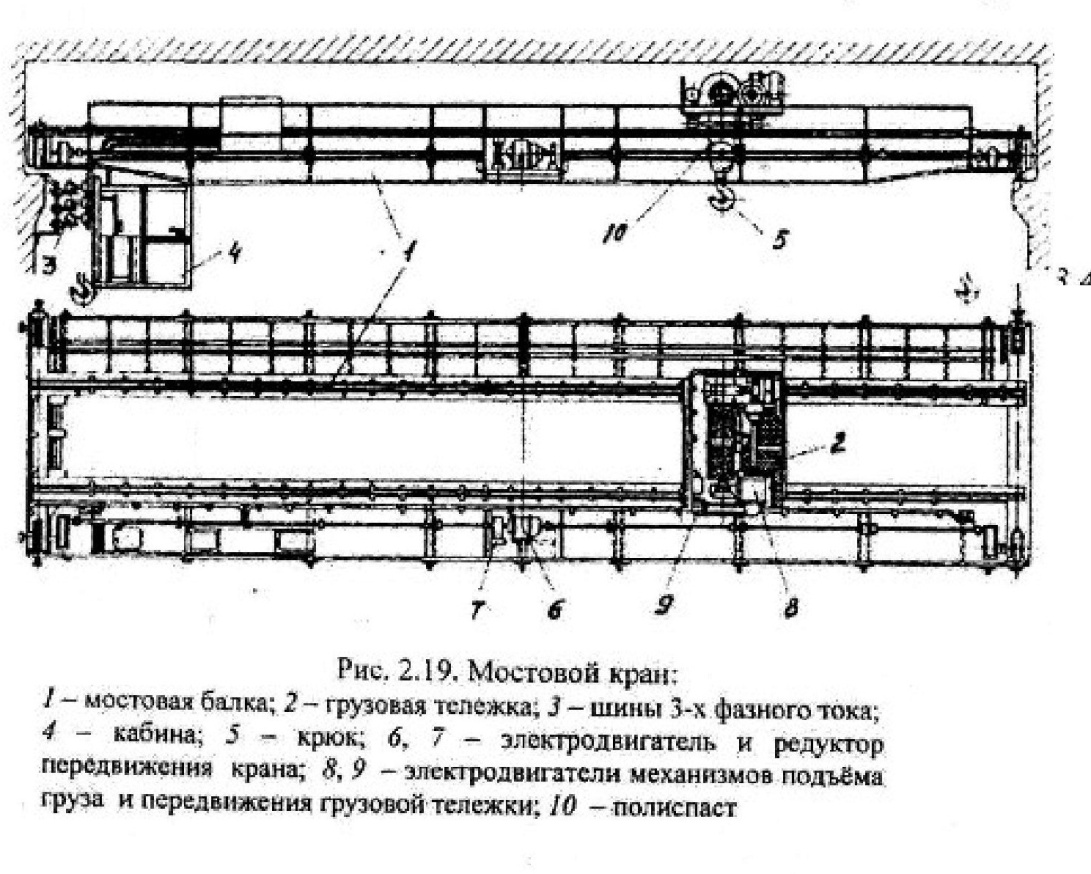

Мостовые краны (рис.51).

Рис.51.

Рис.51.

Используются для монтажа оборудования и технологических операций в цехах промышленных предприятий.

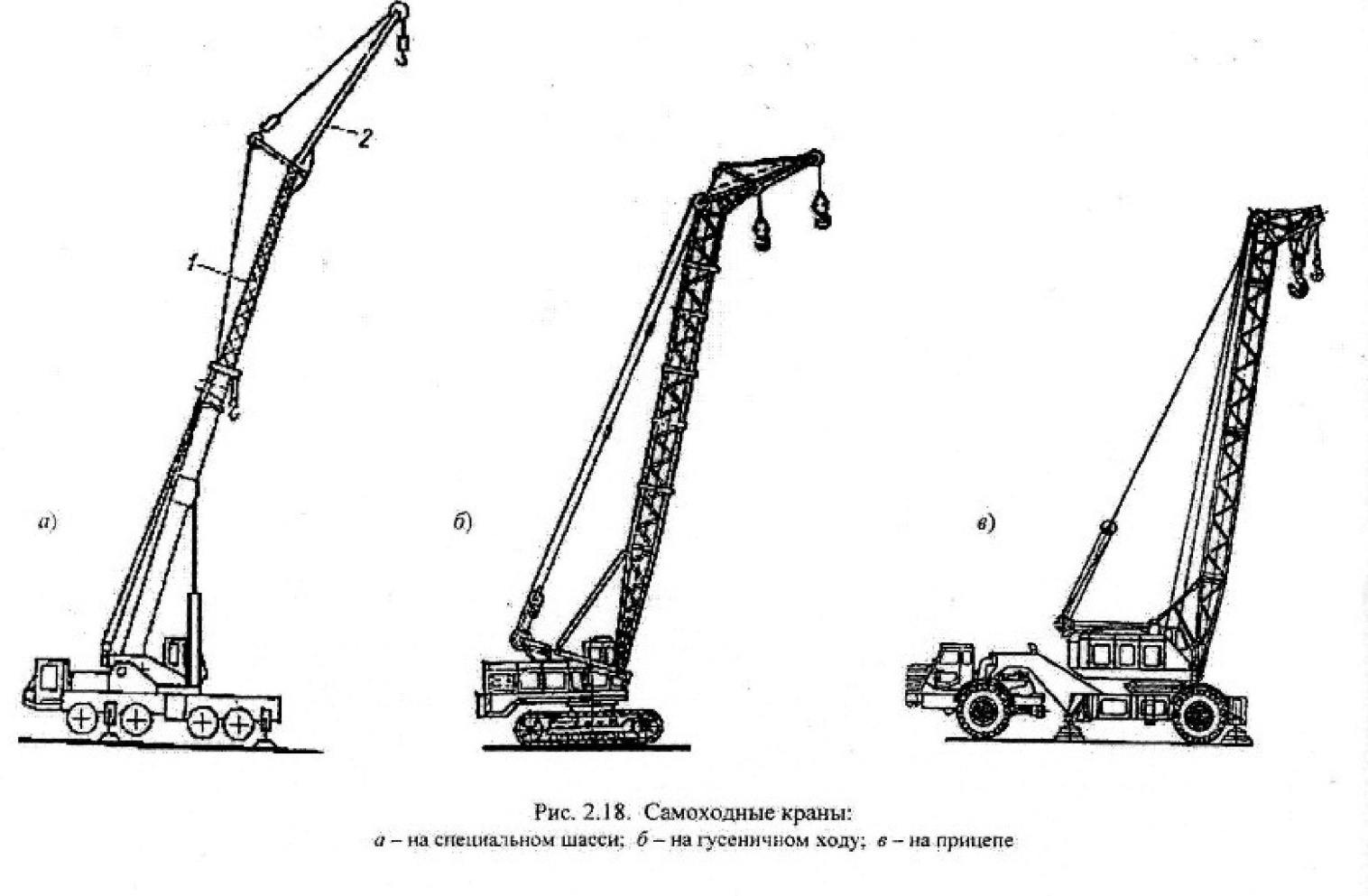

Стреловые самоходные краны.

Краны с собственным приводом для свободного перемещения по метсности называются самоходными. На этих кранах устанавливаю стреловое или башенно-стреловое оборудование, Они предназначены для выполнения строительно-монтажных и перегрузочных работ.

Самоходные краны разделяют по грузоподъемности:

· легкие (до 10т);

· средние (10-25т);

· тяжелые (25 и более);

На специальных монтажных работах используются краны грузоподъемностью 250 т. По конструкции ходового устройства делятся:

· гусеничные;

· пневмоколесные;

Последние разделяются на краны: автомобильные, ходовым устройством служит масса автомобиля и краны на специально ходовом устройстве виде специальных шасси (Рис.52).

Рис.52.

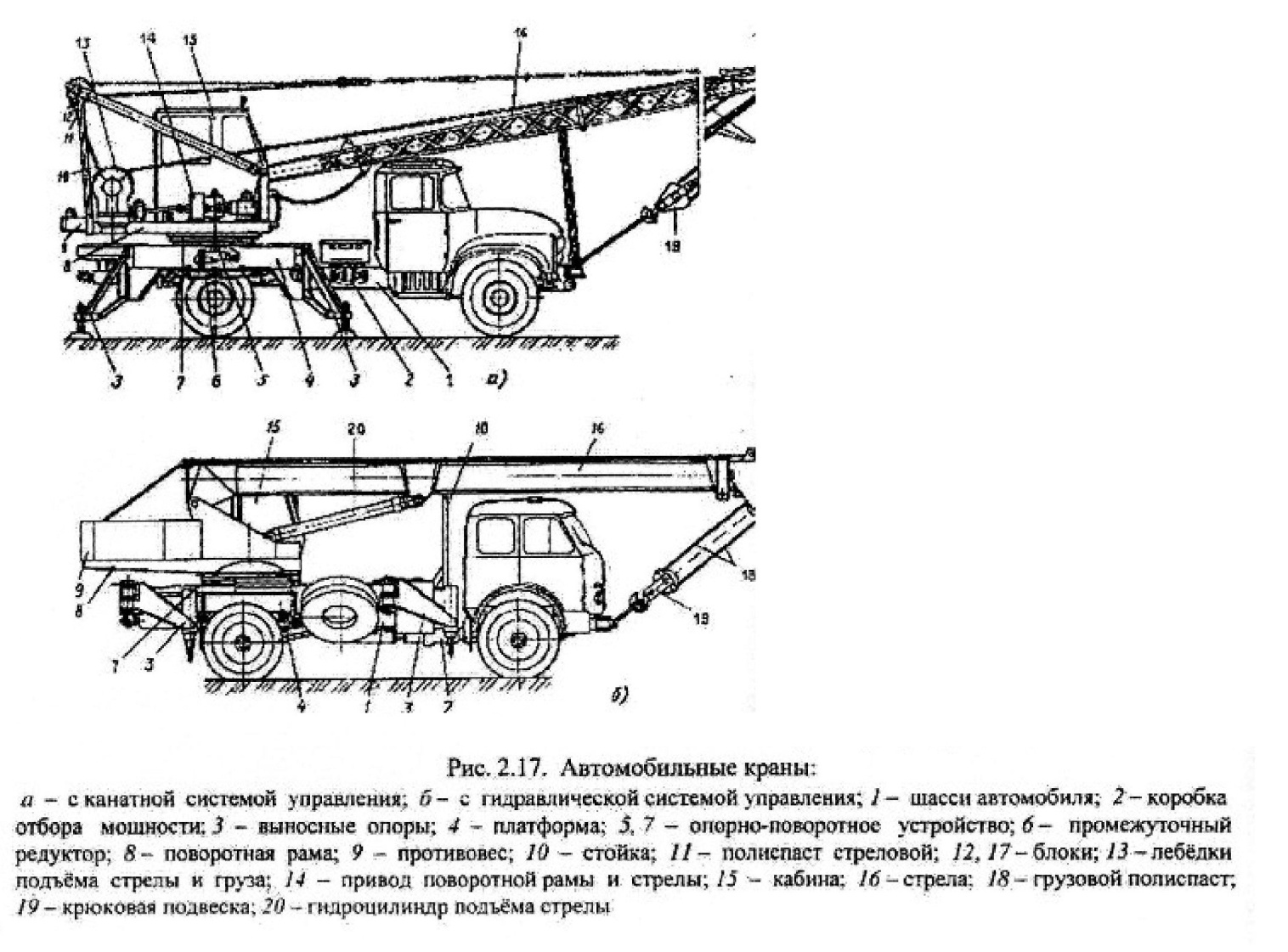

Автомобильные краны предназначены для монтажа строительных конструкций, ремонтных работ, погрузки и разгрузки штучных грузов и при оборудовании грейфером. Привод механизмов кранов осуществляется от двигателя автомобиля.

Автомобильные краны отличаются: высотой, маневренностью и относительно высокойскорость передвижения ( до 60 км/ч без груза), что позволяет применять их длявыполнения рассредоточенных работ. Скорость передвижения крана с грузом не превышает 5 км/ч.

Различают автомобильные краны: канатной подвеской стрелового оборудования и механическим и электрическим или гидравлическим приводом, а так же гидравлические краны с жесткой подвеской гидравлического оборудования (Рис.53).

Рис.53.

На шасси грузового автомобиля 1 вместо кузова устанавливается платформа 4, и на ней опорно-поворотное устройство 5 с поворотной рамой 8. На раме 8 установлен механизм подъема и опускания груза и стрелы, механизм поворота рамы и стрелы реверсивный распределительный механизм, противовес 9, кабина 15, выносная опора 3, крепящаяся к платформе 4, которая служит для увеличения устройства крана от опрокидывания. Для безопасности работы крана на стреле установлен блок 17 автоматической сигнализации опасных напряжений, предупреждающей о приближении стрелы на опасное расстояние ( не более 1 м).

Кран оснащен автоматическими ограничителями подъема клюка и вылета стрелы, а так же устройствами сигнализирующими о предельных значениях крана.

Привод механизма крана осуществляется от основного двигателе через коробку отбора мощности 2.

Специальные краны.

К таким кранам относят:

· Краны трубоукладчики (Рис.54);

· Плавучие краны (Рис.55);

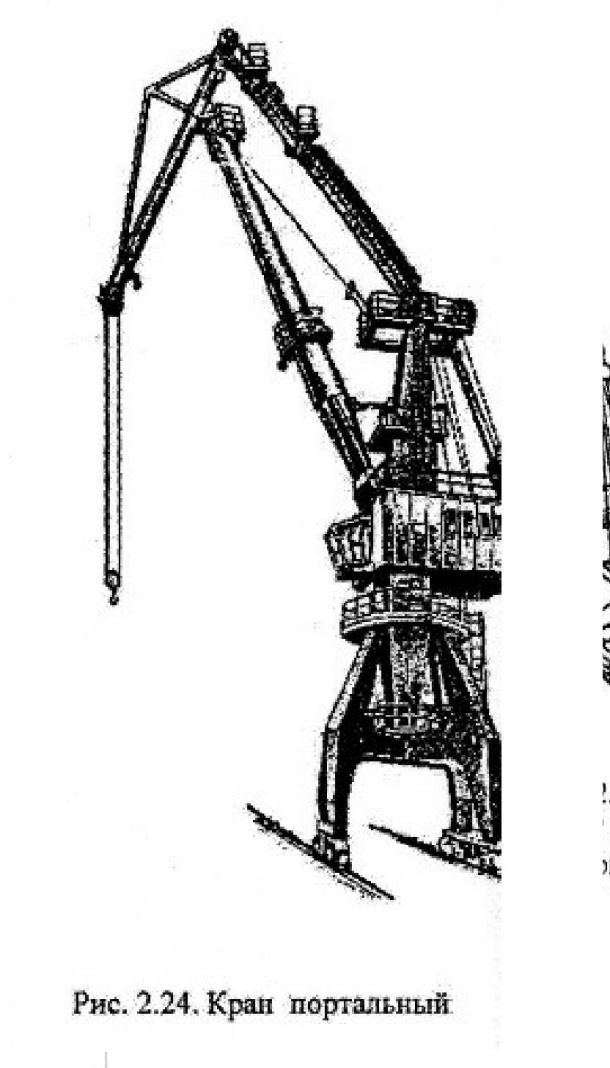

· Портальные краны (Рис.56);

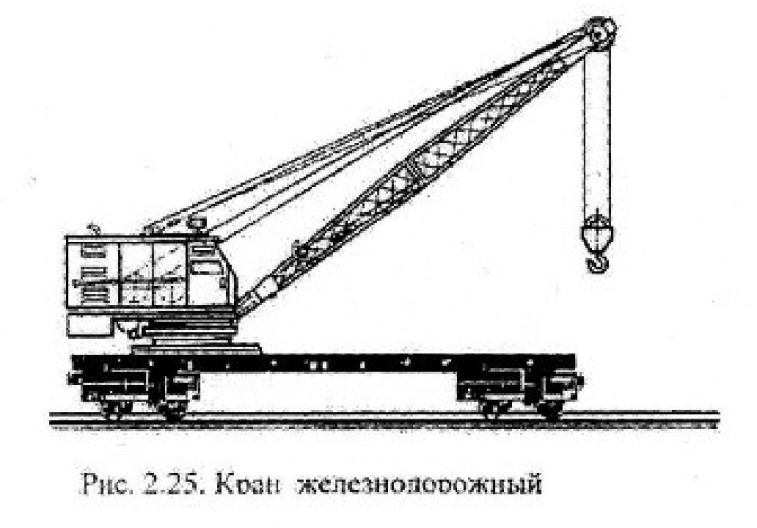

· Железнодорожные (Рис.57);

· Летающие краны (вертолеты);

Рис.54.

Рис.54.

Рис.55.

Рис.55.

Рис.56.

Рис.56.

Рис.57.

Рис.57.

Транспортирующие машины.

Конвейеры.

Конвейеры применяют для транспортирования гравия, щебня, цемента, кирпича, бетонных смесей, грунта, дробленного камня и др. материалов в пределах строительной площадки, заводов строительных деталей и карьера.

Эти машины подразделяются на группы:

1) конвейеры или транспортеры(ленточные, цепные, винтовые, роликовые, вибрационные, а так же элеваторы);

2) подвесные канатные дороги;

3) пневматические транспортные устройства;

4) самотечные гравитационные устройства;

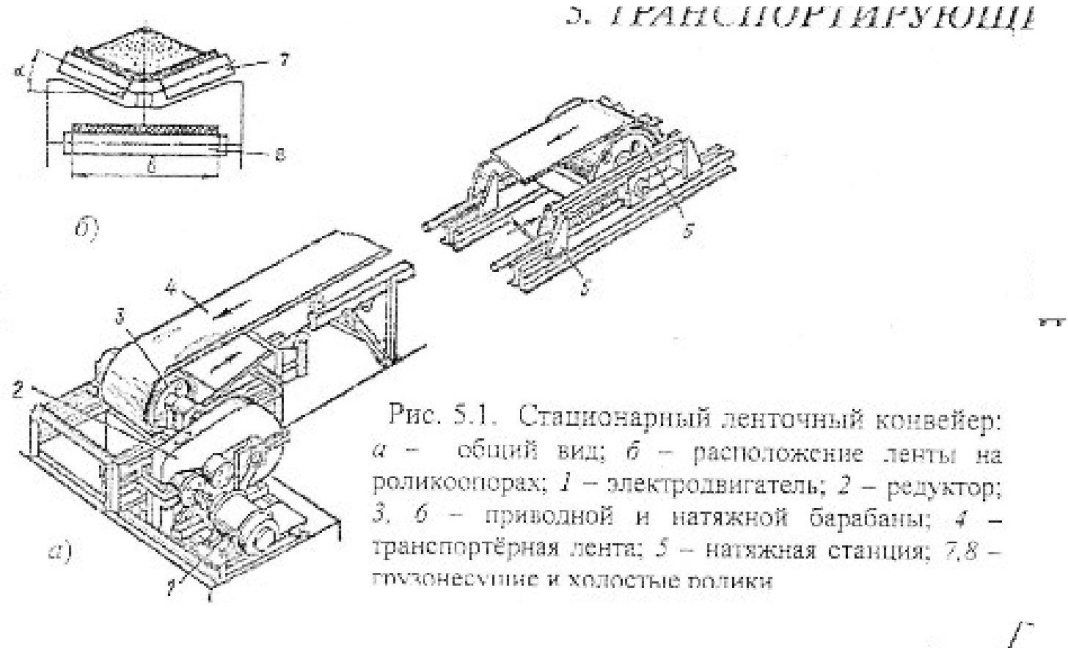

Ленточные конвейеры они делятся на:

· передвижные;

· стационарные;

Они просты по конструкции, имеют сравнительно не большую металлоемкость, позволяют транспортировать грузы на расстояние от нескольких метров до нескольких километров. Их производительность от 10 до 20т/час. Ленточный конвейер (рис.58) представляет собой бесконечную ленту огибающую два барабана один из которых является ведущим, а другой ведомым. Превращение ведущего барабана 3, лента 4 под действием сил трения приводиться в движение, далее между ведущим 3 и ведомым 6 устанавливают роликовые опоры поддерживающие верхние и нижние ветви ленты, недавая ей провисать.

Рис.58.

Рис.58.

Грузы укладывают на ленту. Лента конвейера должна бытьдостаточно прочной, так как она является не только органом несущим груз, но и тяговым элементом. Кроме того она должна обладать такими свойствами, что бы сцепляемость(коэффициент трения между лентой и барабаном, а так же между лентой и транспортируемым материалом) была наибольшей. Этим требованием отвечают лентывыполненные из нескольких слоев хлопчатобумажнойткани, которой связаны между собой слоями резины и покрыты резиной. Такие ленты применяются при температуре от +50 до - 15°С. При температуре выше +50 и ниже -15 используют соответственно теплостойкие и морозостойкие ленты. Более прочные являются ленты со слоями ткани из нейлона и других искусственных волокон. Особо прочные ленты выполняют с каркасом из стальных трусиков, что позволяет уменьшить провисание и удлинить длину конвейера. Привод ведущего барабана 3 осуществляется от электродвигателя 1 через редуктор 2 установленный на раме (рис.58). Загрузка и разгрузка конвейера выполняется загру9очными и разгрузочными устройствами, конструкция которых зависит от вида транспортируемых материалов. Сыпучие и среднекусковые материалы загружаются на конвеер при помощи воронок и направляющих лотков, а штучные грузы при помощи направляющих. Для сбрасывания материалов с конвейера служит скребковые сбрасыватели. В зависимости от вида груза задается ленте различная скорость, обычно в пределах от 0.5 до 2 м/с. Ленточные конвейеры позволяют перемещать грузы при прорезиненной ленте под углом до 20°. Производительность ленточного конвейера:

П=3600FVγ, м3*час (23), где

F – площадь сечения материала, расположенного на ленте, м3;

γ – насыпная масса материала, m/м3;

V – скорость движения ленты, м/с;

Площадь F зависит от угла естественного откоса, от формы ленты и угла наклона α.

Цепные конвейеры.

Цепнымконвейерам относятся:

· Пластинчатые;

· Скребковые;

· Ковшовые;

Пластинчатые конвейеры(рис.59) применяют для транспортирования горячих, острокромчатых, кусковых и штучных материалов.

Рис.59.

Рис.59.

Тяговые органы пластичных конвейеров две бесконечные цепи, которые устанавливаются на ведущих и ведомых звездочках, цепям крепят настилы из гладких или фигурных металлических пластин. Скорость перемещения пластин, а следовательно и грузов на пластинчатомконвейере меньше, чем у ленточных и составляет от 0.05 до 0.5 м/с. Пластинчатые конвейеры позволяют перемещать груз под углом до 30°. Их производительность подсчитывается так же как для ленточных.

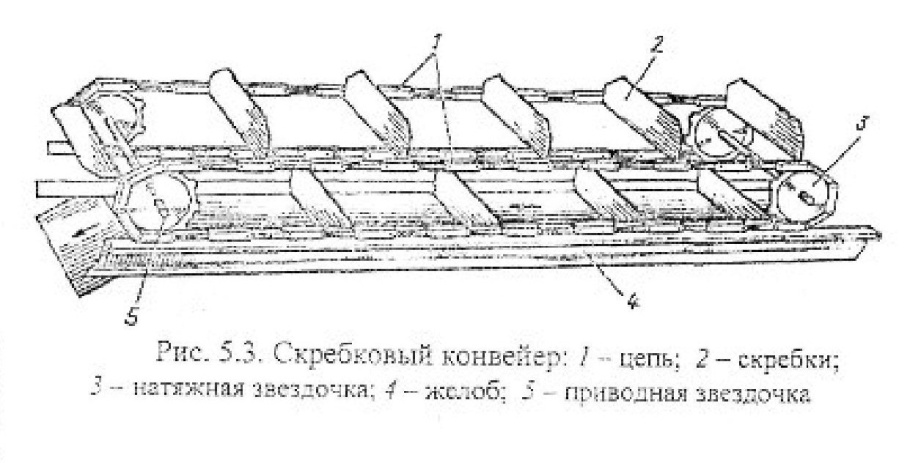

Скребковые конвейеры (рис.60) отличаются от пластинчатых тем, что тяговые цепи помещены в открытом желобе и на них вместо пластин закреплены скребки. Скорость скребковых конвейеров от 0.1 до 0.5 м/с, длинна не более 50-60 м. К недостаткам этих конвейеров является быстрый износ тяговых цепей при транспортировании сыпучих материалов оказывающих абразивное воздействие на цепи.

Рис.60.

Рис.60.

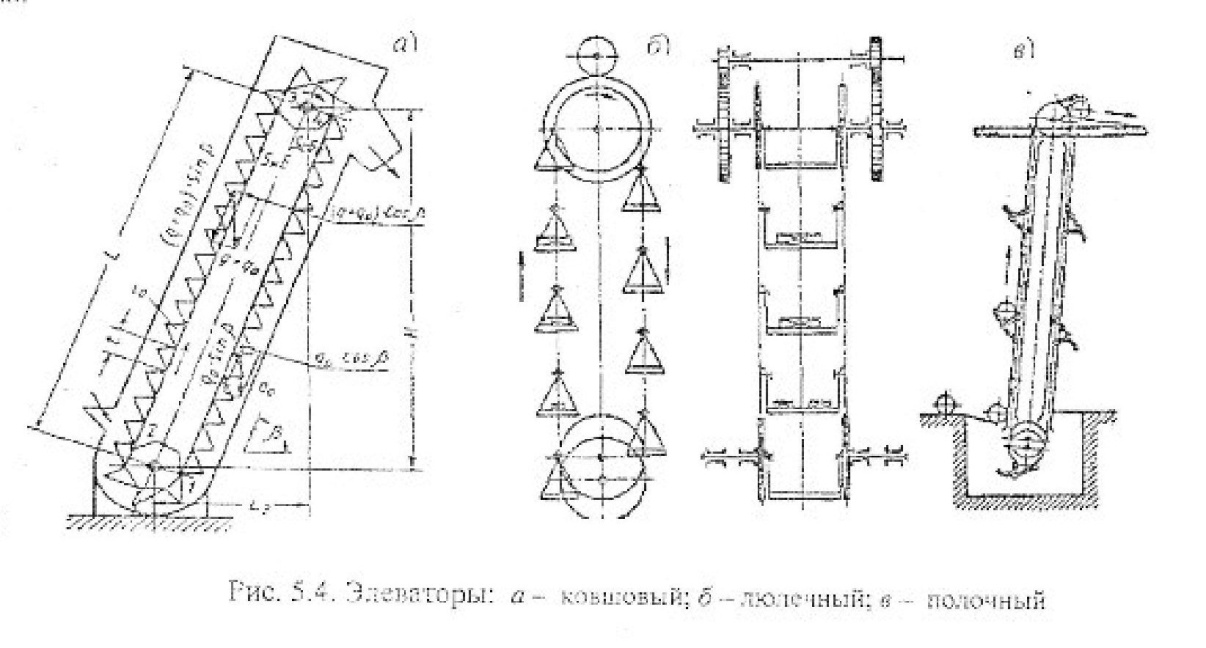

Ковшовые конвейеры (нории).

Применяют для подъема материалов по вертикали или круто наклонном направлении на высоту до 50 м. На бесконечной цепи (рис.61, а) установлены на 2-х звездочках или бесконечной ленте установленной на 2х-баранах закрепляют рабочие органы - ковши. На таких элеваторах можно транспортировать как сыпучие, так и кусковые материалы. Эти конвейеры бывают быстроходные 1,25-2 м/с и тихоходные 0.4 - 1 м/с. На этих элеватора используются ковши с цилиндрическими днищами и остроугольные с бортовыми направляющими.

Рис.61.

Рис.61.

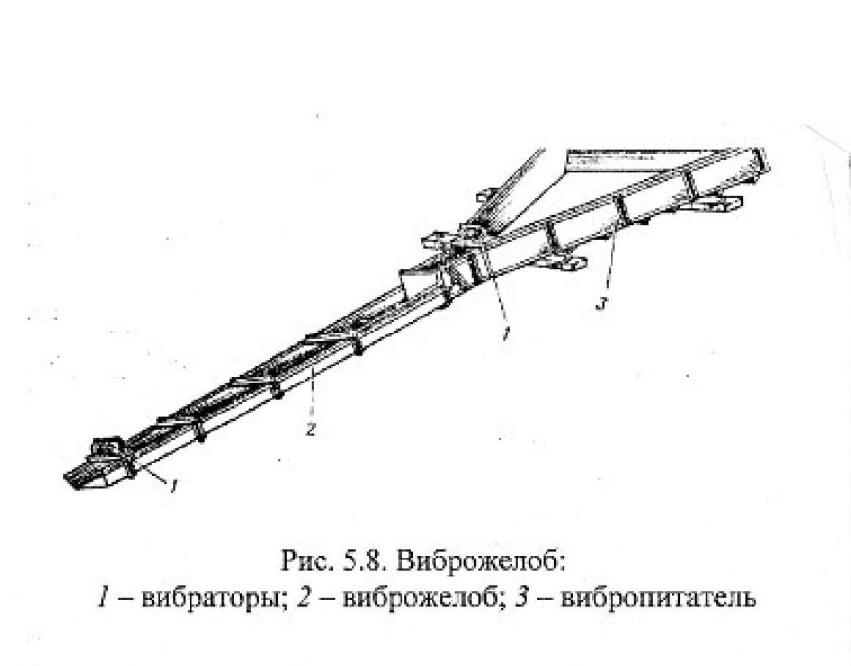

Вибрационные конвейеры.

Для транспортирования сыпучих материалов, применяют вибрационные устройства. При вибрации значительно уменьшается трение между частицами сыпучих материалов. Цемент и др. сыпучие материалы приобретают свойства жидких тел, а бетонные смеси более жидкую консистенцию. Достаточно желобу или трубе принять небольшой уклон и сообщить им колебания что бы находящийся материал начал перемещаться по уклону. На рис.64 показаны вибро желоб для подачи бетонной смеси или раствора выгружаемых из автомобиля к месту укладки. В зависимости от жесткости смеси угол наклона такого желоба от 5 до 15°, производительность виброжелоба может достигать 100м3 в смену.

Рис.64.

Рис.64.

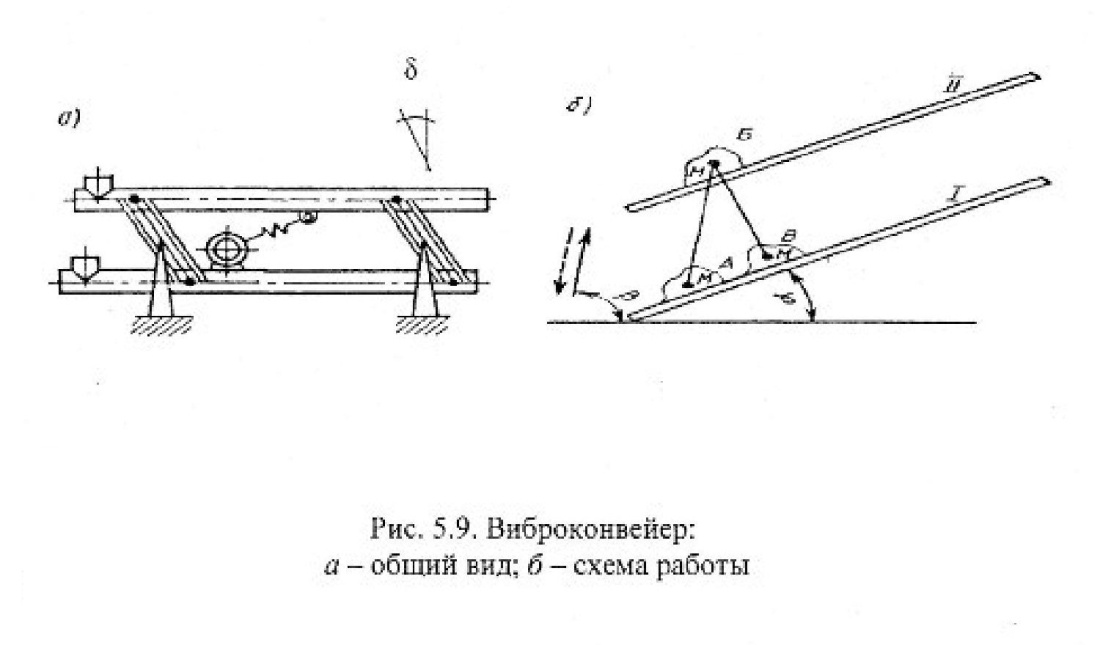

Виброконвейеры применяют так жедля перемещения материалов на заводах строительных деталей, на складах строительных материалов. Материалы могут транспортироваться под углом не только в низ,но и вверх. Общий вид виброконвейера показан на рис. 65, а, а схема работы на рис.65, б.

Рис.65.

Рис.65.

Предположим,что желоб илитруба занимает положение 1(рис. 65), далее при вибрировании желоб при каждом колебании переходит из положения 1 в положение 2, а частица находящаяся в положение (а) переместится в (б).

К недостаткам вибрационных конвейеров является сравнительно малый моторесурс вибровозбудителей,сложностьналадки, неизбежность резонансного режима при остановке.

Бункера,затворы и питатели.

Транспортирующиеустройства комплектуют зависимости от вида работ вспомогательном оборудовании: бункерами, затворами, питателями. Далее бункера предназначены для кратковременного хранения сыпучих и кусковых материалов.

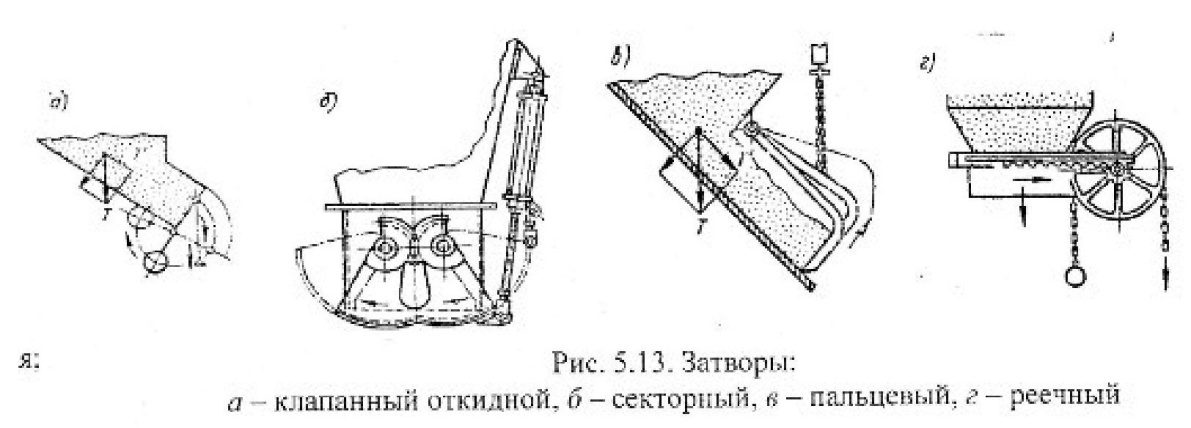

Затворы по конструкции различны в зависимости от вида материала, размера бункера и условий разгрузки. Виды затворов представлены на рис. 69.

Рис.69.

Рис.69.

Для бункеров малой емкости при полной их разгрузки применяют клапанные откидные затворы (рис.69, а). Для разгрузки зернистых и мелкокусковых материалов - секторные (рис. 69, б); для крупнокусковых материалов - пальцевые (рис.69, в); Используют так же горизонтальные малогабаритныереечные затворы (рис.69, г).

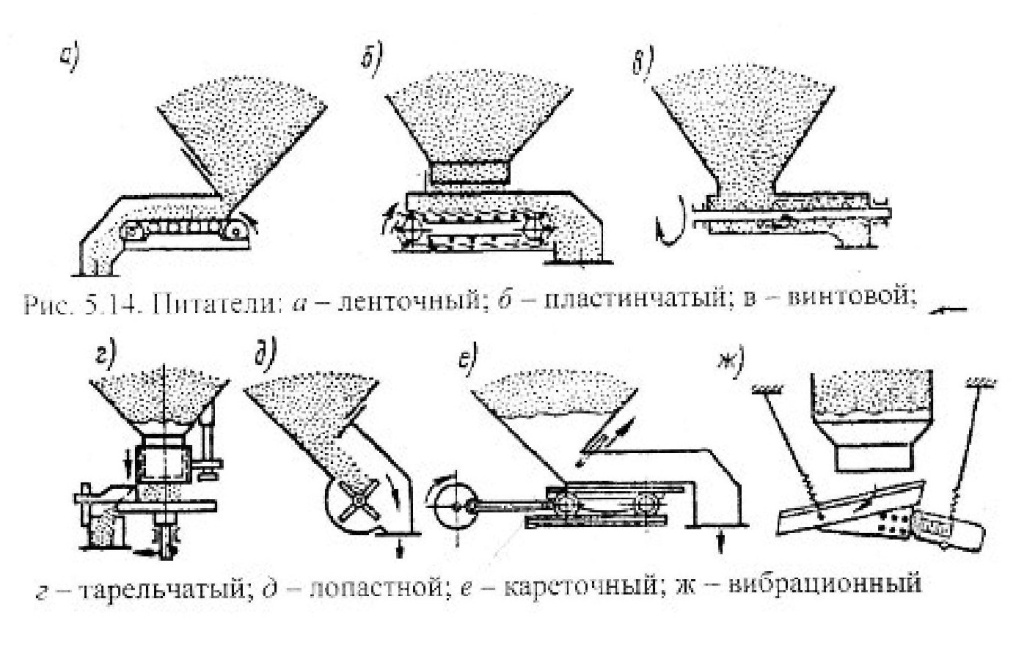

Питатели - предназначены для непрерывной выдачи материалов из бункеров. Их виды представлены на рис.70.

Рис.70.

Рис.70.

Ленточные и пластичные питатели (рис. 70 а,б) обычно имеют кривошипныйхраповой привод, обеспечивающий не большую скорость перемещения (от 0.05 до 0.5 м/с), ленточные питатели пригодны для выдачи материалов, как для пыле видных, так и для среднекусковых их производительность до 300 м3/час. Пластинчатые питатели применяют для подачи средне и крупнокусковых материалов. Они имеют производительность до 1000м3/час. Винтовые питатели (рис. 70, в) использую, при работе с сыпучими материалами ихпроизводительность до 30 м3/час. Тарельчатые питатели (рис. 70, г) применяют для материалов различной крупности при производительности до 25 м3/час. Барабанные лопастные питатели (рис. 70, д) выдают материал порциями. Каретные и вибрационные питатели (рис.70, е,ж) так же выдаютматериал порциями. Последние 3 питателя служат не только для выдачи материалов, но и для их дозирования.

Одноковшовые погрузчики.

Их матируют на безе гусеничных тракторов и колесных тягачей (Рис.72).

Рис.72.

Рис.72.

Он предназначен для механизации погрузочных и монтажных работ при помощи сменного монтажного оборудования. Главным типом рабочего оборудования является ковш. Погрузчики имеют другие виды навесного оборудования (Рис.73).

Рис.73.

Рис.73.

Одноковшовые погрузчики классифицирует по грузоподъемности:

· Легкие (до 2 т);

· Средние (до 4 т);

· Тяжелые (до 10 т);

· Сверхтяжелые (более 10 т);

По типу базовой машины погрузчики подразделят на:

· Колесные;

· Гусеничные;

Погрузочное оборудование имеет 3 модификации:

· Фронтальное;

· Перекидное;

· Полуповоротное;

Фронтальным оборудование можно разгружать материал только со стороны его разработки, полуповоротное обеспечивает и боковую разгрузку. Перекидной тип разгрузочное оборудование позволяет вести разгрузку назад.

Ковш погрузчика подвешивается на специальные рычажную систему управления, которая осуществляется через гидроцилиндр. Механизм подъема ковша состоит из: стрелы, которая при помощи гидроцилиндра подъема поворачивается вокруг неподвижного центра, на конце стрелы шарнирно закреплен ковш, который с помощью гидроцилиндра поворота и системы рычагов поворачивается вокруг стрелы.

Разгрузчики.

Применимые в строительстве можно разделить на механические и пневматические.

Механические разгрузчики применяют для разгрузки песка гравия, гравия, щебня. На рис.75 показан один из распространенных механических разгрузчиков для полувагонов.

Он представляет собой самоходный портал один на котором подвешена передвижная рама с двумя ковшовыми элеваторами 2, к этой раме присоединенленточныйконвейер 3 для подачи материала от ковшей элеватор на отвальный ленточныйконвейер 4. Работает машина следующим образом: при верхнем положении рамы, вместе с элеватором, под раму подается разгружаемый полувагон, элеваторы приводятся в действие и начинают опускаться внутрь вагона, после того элеватор, включается привод вдоль рельсового пути и ковши элеваторов начинают захватыватьматериал. Затем рама вместе сэлеватором поднимается и под разгрузку, подаетсяследующий вагон или машина сама перемещается у другому вагону. Производит4льнтстьмашин составляет 300-450 тонн в час.

Рис.75.

Рис.75.

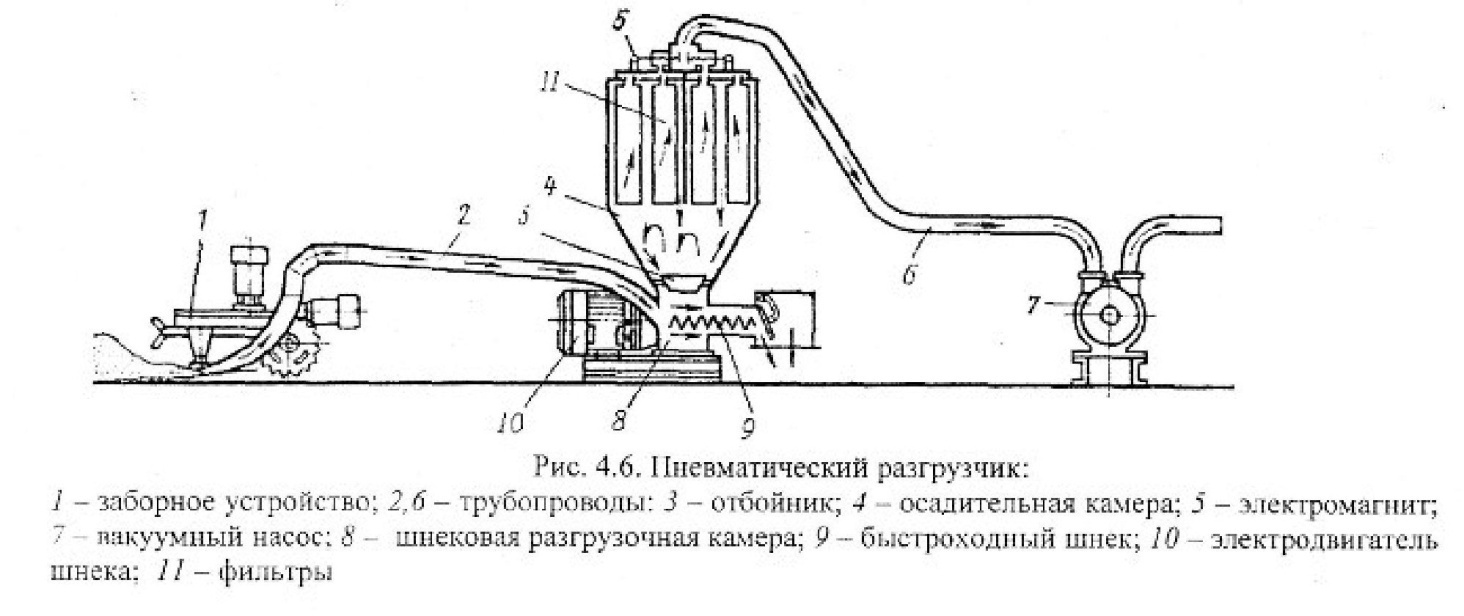

Пневматические разгрузчики выпускаются производительность от 20 до 50 т в час. Выпускают пневматические погрузчики всасывающего действия (Рис.76).

Такой разгрузчик работает следящимобразом. Заборноеустройства 1 в виде подгребающего диска подает цементили другой порошкообразный материал в трубопровод 2. В трубопроводах 2 и 6 создается вакуум насосом 7. Цементосаживается с помочью отбойника 3 в шнековую разгрузочную камеру. Для того что бы цемент не попадал в насос междунасос и трубой 2 установленаосадительная камера 4. Она состоит из бункера в котором размещены фильтры и разгрузочной камеры со шнековым устройством, в верхней части насодительного устройства размещен магнит 5, такое устройство обеспечивает подачу в резиновый рукав 6 чистого воздуха.

Рис.76.

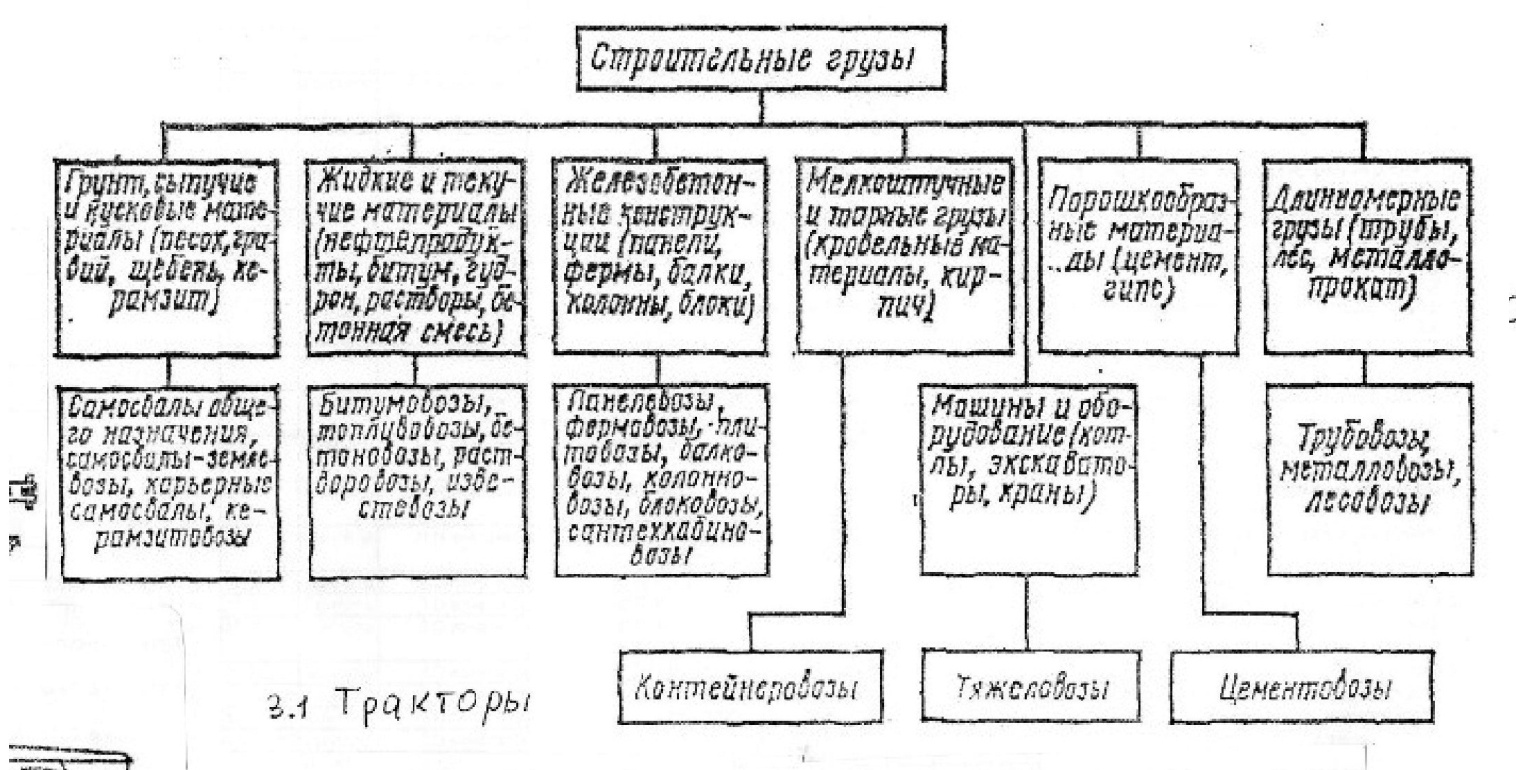

Транспортные средства.

Для строительства и перевозки грузов используются помимо других видов транспорта автомобили, автомобильные поезда, состоящие из тягачей различных видов, прицепов и полуприцепов, специализированные транспортные машины для перевозки строительных материалов и изделий. Расходы только на автомобильный транспортв строительстве достигают 10-12% стоимости строительно-монтажных работ. На рис. 77 представлено основные транспортные средства и перевозимые ими грузыдля строительства.

Рис.77.

Рис.77.

Тракторы.

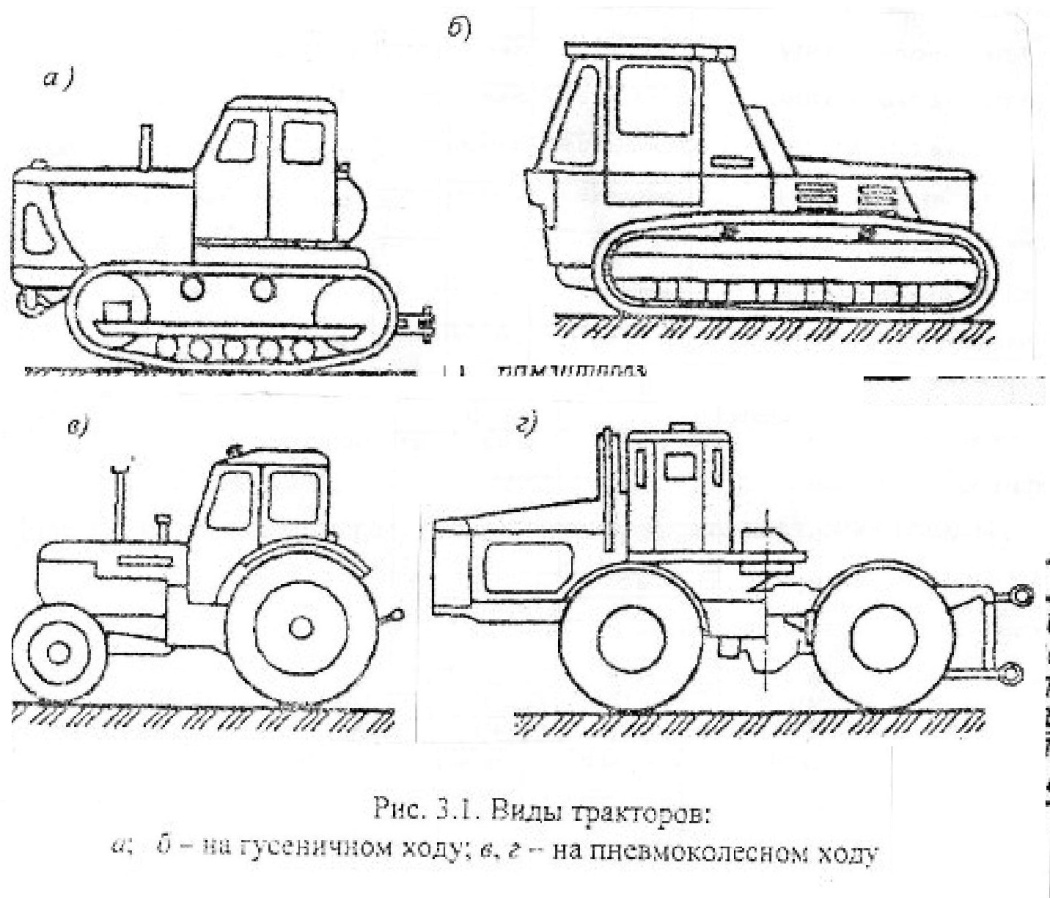

Гусеничные и колесные тракторы агрекатируют с землевозными и различными видами техники, кроме того их используют в качестве буксирных средств, а так же как базовый транспортное средство для машин для разработки мерзлых грунтов, кусторезов, древовалов. Виды тракторов представлены на рис. 78.

Колесные тракторы более мобильны чем гусеничные, меньше разрушают дорожное полотно и развивают относительно большую скорость до 40 км/час, онинаиболее эффективны на дорогах с твердым покрытием. Гусеничные трактора, как правило используются на е подготовленные временных дорогах, так как они имеют лучшую проходимость, удельное давление на грунт около 1 кг/см2, а у колесного 2.5-3.5 кг/см2. Сила тяги гусеничных тракторов примерно равна их массе, а колесных только половине их массы. Различают тракторы общего назначения, мелиоративные, картерные, малогабаритные и специальные - для работы со специальными типами машин. Главым параметром тракторов является номинальное тяговое усилие. Они выпускаются следующих тяговых классов: 30,40,60,250,350кН (для гусеничных тракторов) и 9,14,35,100кН (колесных).. Кроме этих параметров тракторы и тягачи характеризуются видом трансмиссий: механическая, электромеханическая и гидромеханическая.. Конструкции подвески- балансирная с каретками, полужесткая, эластичная и др. Все рассматриваемые транспортные машины могут иметьразличные положение кабины- заднее, передние и средние.

Рис.78.

Рис.78.

Автомобили.

Являются не только транспортнымисредствами, но и базовыми машинами на которых монтирую краны и буровые установки, ремонтные мастерские и другоеоборудование. В зависимости от типа двигателя различают автомобили карбюраторные, дизельные ,газогенераторные и газоболоные, наибольшее распространение получили дизельные двигатели.

По назначению:

· Бортовые;

· Автосамосвалы;

· специализированные (автоцементовозы, понеливозы);

Главным параметром автомобиля является нагрузка на ведущий мост. Для дорог с обычным или специальном покрытие допускаемая нагрузка 6-10 т.

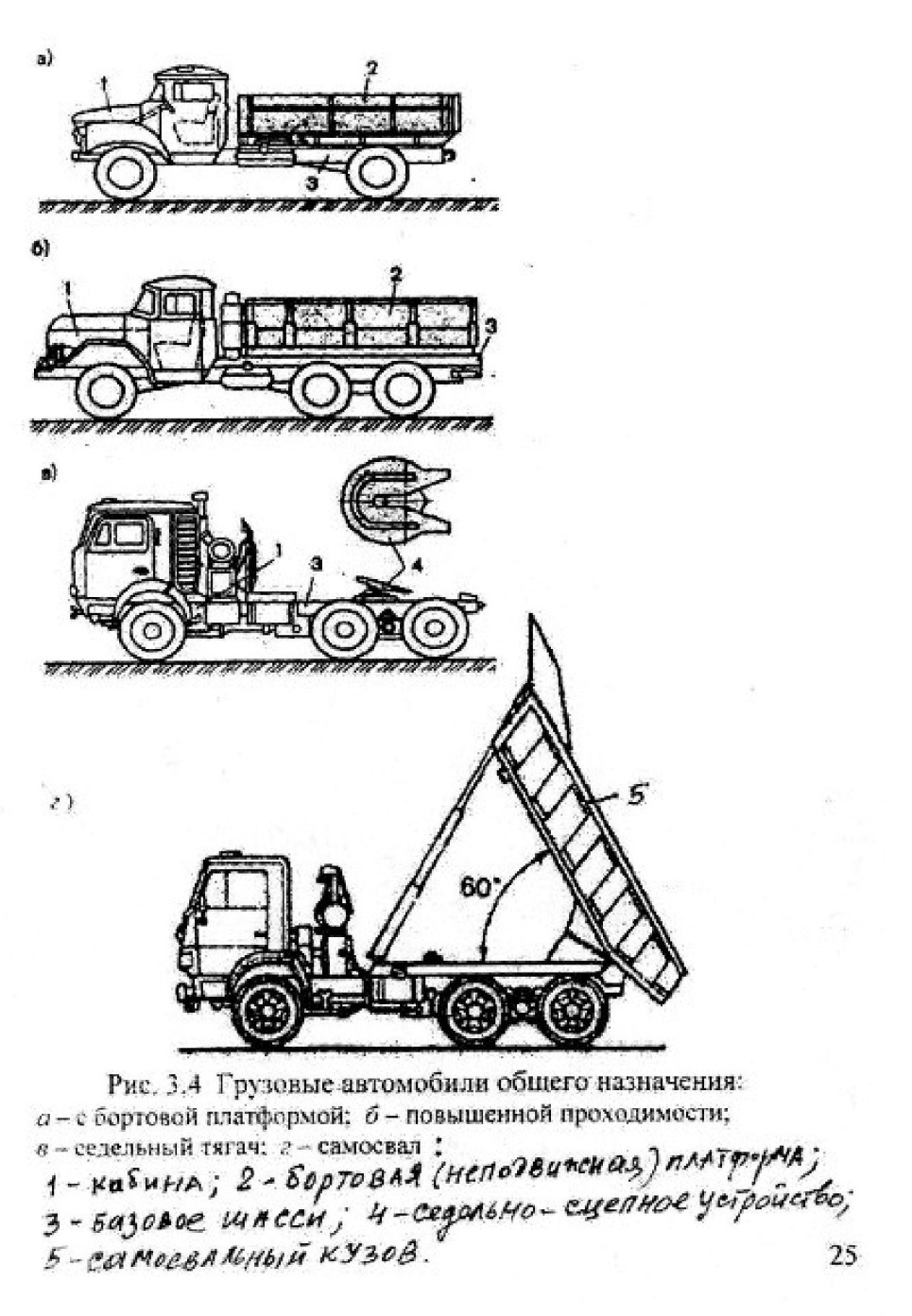

Обычный грузовой автомобиль имеют формулу 4*2, трехосный с 2 ведущими осями 6*4 и тд. На рис.79 представлены грузовые автомобили общего назначения, у которых двигатель через муфту сцепления передает крутящий момент коробке передач, а затем через карданный вал ведущему мосту.

Рис.79.

Рис.79.

Различают автомобили нормальной проходимости способныеработать на шоссейных и на дорогах с твердым покрытием и автомобили повышенной проходимости для передвижения по бездорожью.

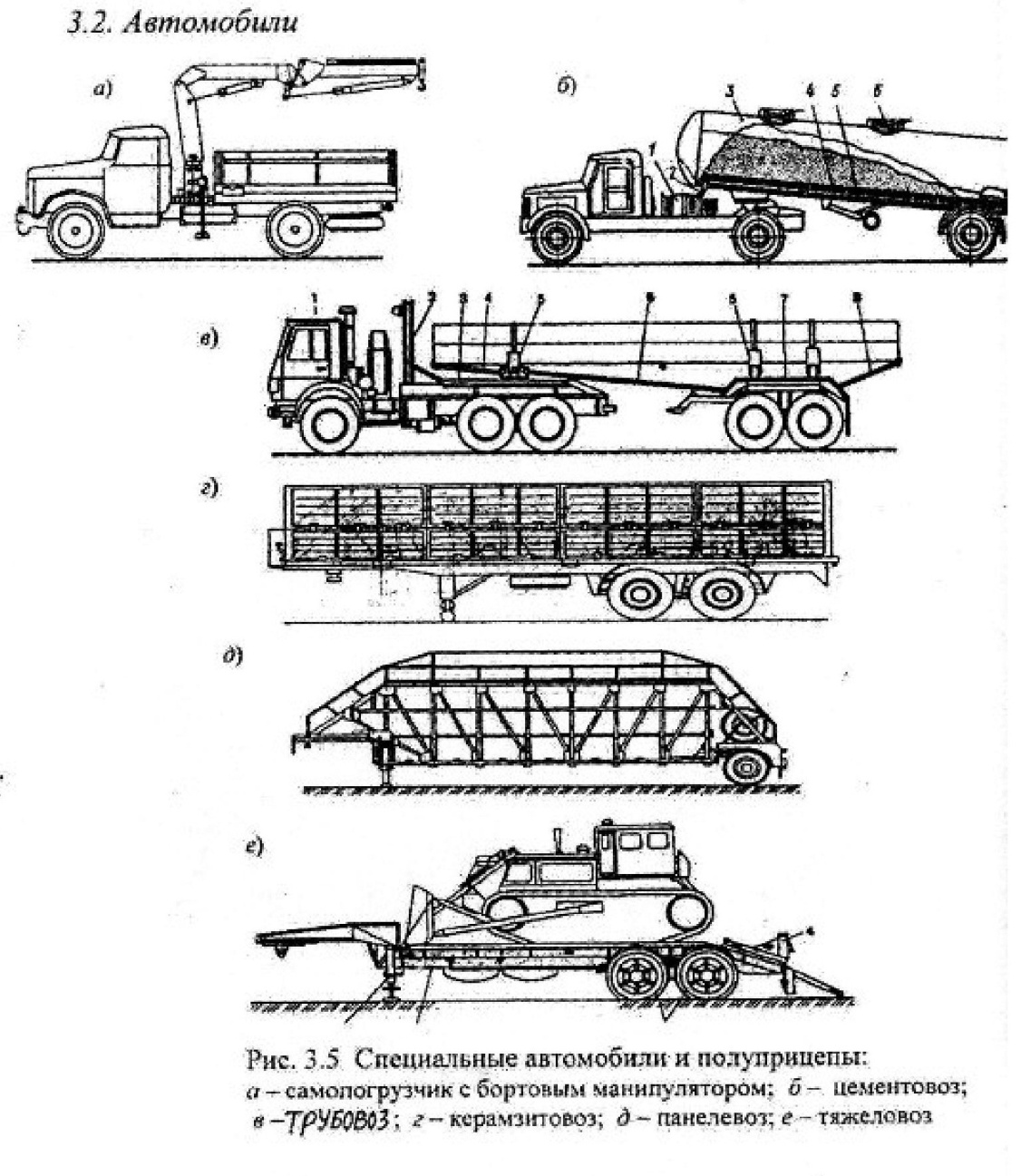

Для перевозки строительных грузов используются специальные автомобили и прицепы (рис. 80).

Рис.80.

Рис.80.

На рис. 80, б -цементовоз на базе двуосноготягача с полуприцепом. Для разгрузки цементаприменяется айэроционный способ разгрузки.

Автомобили трубовозы-плетевозы рис.80, в. Представляют собой специальныеавтопоезда предназначенные для перевозки труб и плетей(сварные секций изтруб). Они состоят из тягача 1 итележки роспуска 7, тягач оборудуется надрамником 3 и предохранительным щитом 2 и поворотным коником 5 с двумя стойками упорами для укладки передних концов труб. Прицеп роспуск 7 имеет два коника 5, для размещения задних концов труб. Имеется так страховой катан 6 и канатные устройства 4 и 8, для удержания труб от сползания. Для перевозки строительных грузов используются такжеполуприцепы. Керамзитовозы- 80 г, панелевозы- 80 д, тяжеловозы 80 е и плитовозы.

Бетоносмесители.

В них осуществляется перемешивание бетонных смесей, они разделяются:

1. По характеру работы:

· циклического (периодического действия), в которых загрузка материалов, перемешивание смесей и ее выгрузка производиться порциями;

· Непрерывного действия, в которых загрузка, перемешивание и выгрузка смеси осуществляться непрерывно;

Бетоносмесители циклического действия проще по конструкции, позволяют быстро перестроиться на выпуск бетона любой марки и жесткости.

Бетоносмесители непрерывного действия компактнее, их металлоемкость меньше, они больше приспособлены к рабочим автоматическим линиям.

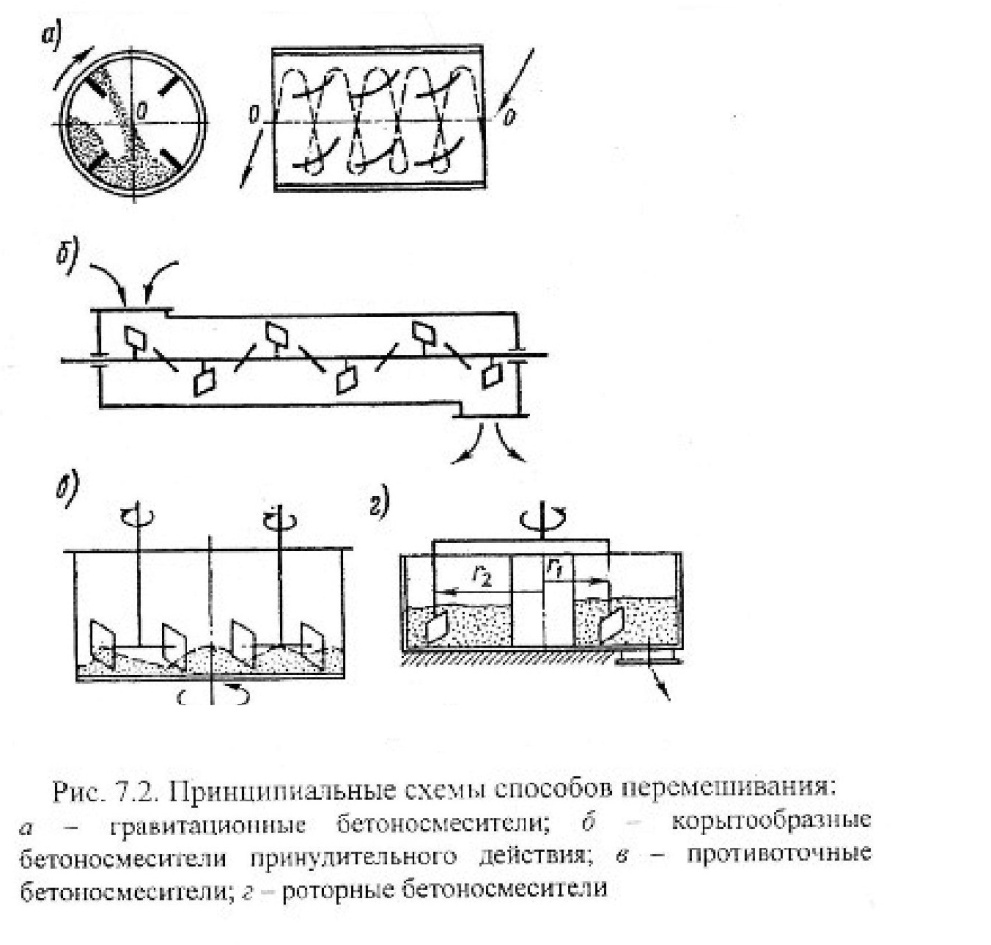

2. По способу перемешивания:

· Смесители с перемешиванием при свободном падении материалов (гравитации);

· Принудительном перемешивании;

В первом случаи смешиваемые материалы поднимаются с помощью лопастей, закрепленных на внутреннийповерхности барабана, а затем падают под действиемсобственной массы. Перемешивание осуществляется с помощью лопастных волокон прелапачывающих смесь. На рис.82 приводиться принципиальные схемы способов перемешивания.

Рис.82.

Рис.82.

Приготовление растворов.

Строительные растворы для кладочных и штукатурных работ приготовляют на передвижных или стационарных растворосмесительных установках. Стационарные установки называются растворными узлами. Различают установки циклического и непрерывного действия. Имеются стационарные крупные автоматизированные узлы с производительностью до 90тыс. М3 в год и передвижные установки производительностью до 15 тыс.м3 в год. Созданы также до 200тыс.м3 в год. Технологический процесс приготовления растворов состоит из подачи сухих компонентов, из штабелей или транспортных средств в бункера; подачи их к дозаторам; дозирования компонентов и одновременно воды; подачи в смесительное устройство; перемешивания; выгрузки готового раствора. Основным оборудованием растворасмесительных установок являетсярастворосмесители, дозирующие устройства, расходные бункера транспортирующие устройства и узлы системы управления. Растворы перемешиваются в растворосмесителях, которые бывают циклического и непрерывного действия. На рис.88 показано схема передвижной растворосмесительной установки.

Рис.88.

Рис.88.

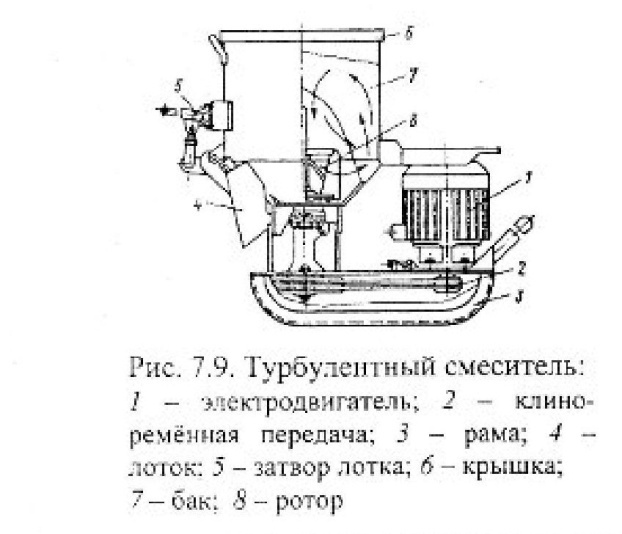

Главным параметром растворосмесителя является объем готового замеса в литрах. 30,65,125,250,750,1200 л, что соответствует емкости по выгрузке 40, 325,1000,1800 л. Раствор смесителей до 325 л делают передвижными, а остальные стационарными. Привод лопастного вала для смешивания компонентов внутри этого лопастного смесителя (рис.88) осуществляется от электродвигателя через редуктор, от этого же электродвигателя через цепную передачу приводятся движения барабаны лебедки подъема ковша. Растворы смесители выпускаются с емкостью барабана от 150 до 325 л и мощностью 3-4 кВт. Высокое качество раствора обеспечивается при перемешивании в так называемых турбулентных растворосмесителях. Эти растворосмесители выпускаются передвижными с емкостью замеса 65 л и стационарные с объемом замесом 1800л. Передвижные растворосмесители применяют при небольшой потребности раствора для отделочных и ремонтных работ. Схема турбулентного смесителя показана на рис. 89.

Рис.89.

Рис.89.

Он состоит из электродвигателя 1 и приводящий в движение ротор 8 , ротор 8 размещен в нижней части бака 7. Перемешивание приготовляемыхрастворов происходит за счет интенсивного движения возникающего под действием центробежных сил. Это движение создается за счет сравнительно большой частоты вращения - 550 оборотов в минуту с которой вращается ротор 8. Загрузка этих смесителей происходит в ручную при перемешивании бак закрывается крышкой 6. Выгрузка происходит через латок 4. Затор латка открывается и закрывается механизмом 5 . Для передвижения смесителя служит рама 3.

Дозаторы

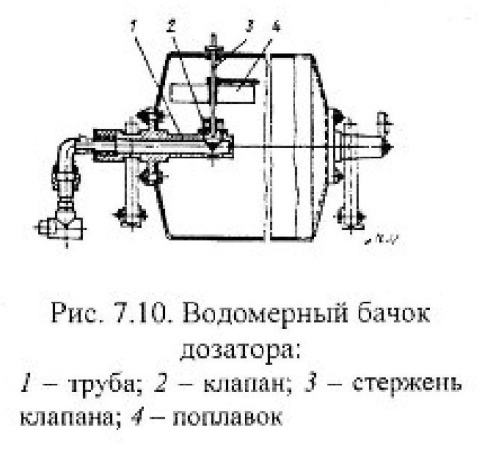

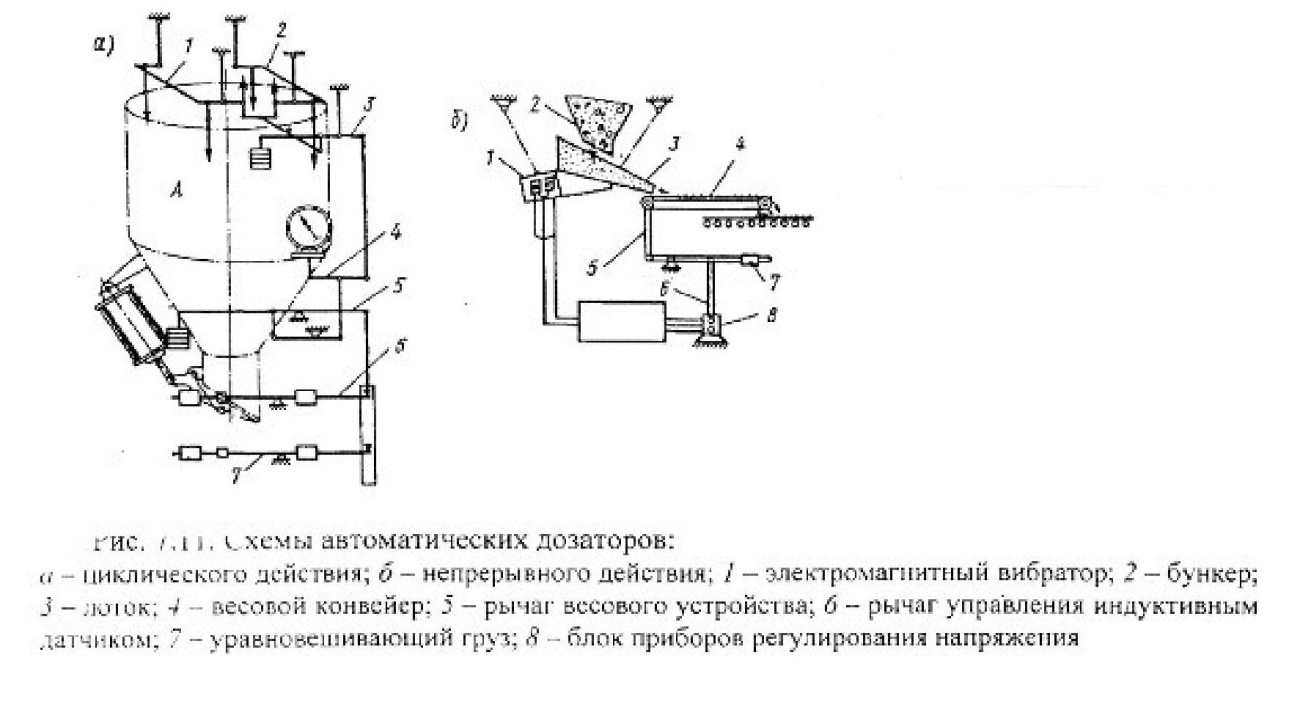

Качество бетонных смесей зависит не толькоот качества смесей, но и от правильного дозирования компонентов смеси: воды,вяжущего( цемент известь) и заполнителей(песка, щебня). Точность дозирования должна быть для воды ицемента не ниже ±1% , для стальных заполнителей ±2-3%. Дозировать можно по объему и массе, наиболее правильным является дозирование по массе, так как песок и другие материалы, из за различной влажности и разрыхлености будут иметь различную массу в одном и том же объеме. Дозаторы могут быть с ручным управлением, полуавтоматического и автоматического действия. Помогают создать автоматические с постами управления ; в полуавтоматических дозаторах выпуск взвешиваемого материала и отмеривания необходимой порции производятся автоматически, а выпуск в ручную. В автоматических дозаторах все операции выполняют автоматически впомощью электрической или механической энергии, дозирование может быть порционным,циклическим и непрерывным, весовые дозаторы циклического действия различны по конструкции, но они имеют емкость для загрузки дозировании материала, загрузочные и разгрузочное устройство и механизм управления. Дозаторах непрерывного действия емкость заменяется транспортирующим устройством. Что конвейер все время подает постоянное весовое количество материалов. В объемных дозаторах так, что объем ее соответствует определенной массе материала. Технично объемным дозатором является водомерный бачок (Рис.90).

Рис.90.

Рис.90.

При подаче воды в бачок по мере его заполнения всплывает поплавок, который управляет клапаном закрывающим поступление воды. Управление клапаном может быть отрегулировано на различные объемы воды в данном бочке. На рис.91 а показана схема весового дозатора для сыпучих материалов.

Рис.91.

Рис.91.

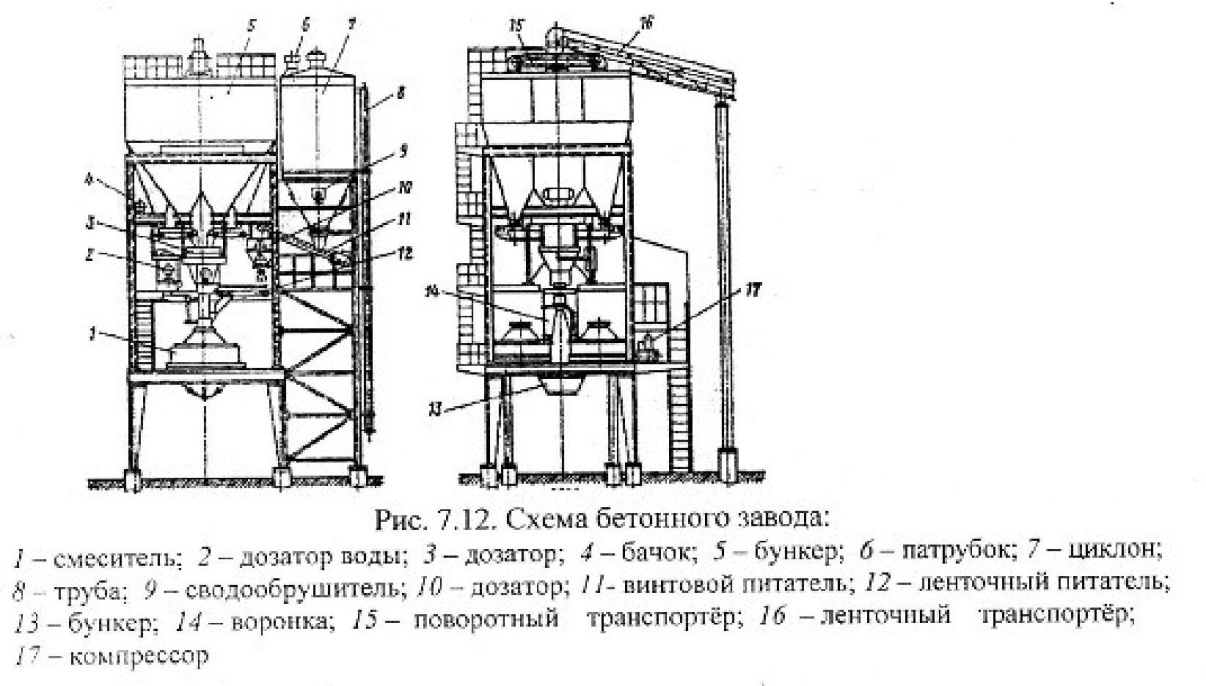

Емкость Аподвешена на кронштейнах к рычагам 1 и 2 , рычаги под действием массой емкости приводят в движение системы рычагов поворачивающихся вокруг шарниров, и перемещающихся в направлениях показанных стрелками. Перемещение рычага 3 и 4 соединенного с указателем циферблата, уравновешиваетсягрузами установленными на коромыслах весов 5,6 и 7 во многих строительных машинах где процесс идет не прерывно,например в бетоносмесителяхнепрерывного действия, дозирование материалов должно происходить не прерывно,для этих целей используют дозаторы непрерывного действия, один из таких дозаторов показан на рис.91, б. Из бункера дозируемый материал поступает на электромагнитныйэлектропитатель, состоящий из лотка, которым электромагнитным вибратором сообщаются колебательные движения. От бетономешателя бетон попадает на весовой конвейер. Количество материала подаваемым материалом зависит от величиныамплитуды его колебаний. Амплитуда колебаний в своюочередь зависит отвеличины напряжения, которое подается на электромагнитный вибратор, один конец конвейера подвешен к рычагу весового устройства производительность конвейера зависит от того завит сколько на негопоедаетсяматериала от вибропитателя . Если выбрпитатель подает меньше или больше материала, чем нужно то выходит из состояния равновесия весовое устройство, на котором подвешен конвейер и рычаг весов воздействует на специальное автоматическое устройство изменяющие напряжение. Значительно эффективнее изготавливать бетон на бетонных заводах, наиболее рациональная схема бетонного завода и компоновка оборудования на таких заводах показаны на рис.92.

Рис.92.

Рис.92.

На таком заводе установлены два смесителя с объемом 880 литров(по загрузке). Ленточный транспортер 16 перемещает заполнители на поворотный транспортер 15, в который подает в различные отсеки бункера 5. Из бункера заполнители поступают в дозатор 3, на этих установлены дозаторы позволяющие взвешивать 5-6 компонентов.Цемент по трубе 8 перемещается циклон 7, с патрубком 6 свободобрушателем 9. Цемент подается винтовым питателем 11 на дозатор 10 из которого по ленточному питателю 15 он подается в смеситель 1через воронку 14, готовая смесь выгружается в бункер 13. На этих установках вода из водопроводов поступает в бочок 4, а из бочка в дозатор воды 2, установки оборудуются компрессором 17, воздух от компрессора подается в систему управления.

ВВЕДЕНИЕ. ОБЩИЕ СВЕДЕНИЯ О НАЗНАЧЕНИИ, УСТРОЙСТВЕ, ХАРАКТЕРИСТИКАХ, КЛАССИФИКАЦИИИ, ТРЕБОВАНИЯХ К ПТСДМ. МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ МАШИН.

В строительстве эксплуатируется более 1000 видов строительных машин различных по назначению, конструкции, принципу действия, размером, мощности, производительности.

Строительные машины классифицируются:

1. По назначению ( технологическому признаку);

2. По режиму работы;

3. По виду силового оборудования;

4. По степени подвижности;

5. По степени подвижности;

- По назначению строительные машины делятся:

1) Транспортные;

2) Транспортирующие;

3) Погрузочно-разгрузочные;

4) Грузоподъемные;

5) Для земляных работ;

6) Для свайных работ;

7) Для отделочных работ;

8) Для бетонных и железобетонных работ;

9) Ручные машины (механизированный инструмент);

Каждая группа машин разделяется на подгруппы.

Например: грузоподъемные включают в себя 4 подгруппы:

· Домкраты;

· Шахтные;

· Подъемники;

· Краны;

Каждая подгруппа объединяет машины различных типов.

Например: подъемники делятся:

· Мачтовые;

· Шахтные;

· Скиповые;

· Струйные;

Каждый тип машин имеет ряд типов размеров (моделей сходных по конструкции, но различающимися между собой отдельными параметрами, массой, производительностью, мощностью и т.д.).

- По режиму работы различают:

1) Периодического (циклического действия) выполняемую работу путем периодического повторения одних и тех же чередующихся операций

Например: с цикличной выдачей продукции: строительные краны, одноковшовые экскаваторы и погрузчики и т.д.

2) Машины непрерывного действия, выдающие продукцию непрерывным потоком (конвейеры, многоковшовые экскаваторы и т.д.)

- По виду силового оборудования:

1) С приводом от двигателя внутреннего сгорания, электрического, гидравлического и пневматического;

2) С комбинированным приводом: дизель-электрический, дизель-гидравлический;

- По степени подвижности:

· Стационарные;

· Переносные;

· Передвижные.

- По степени универсальности:

· Универсальные многоцелевого назначения, оснащенные различными видами сменного рабочего оборудования предназначенные для выполнения большого разнообразия технологических операций(строительные экскаваторы, бульдозеры, погрузчики и т.д.).

· Специализированные, имеющие 1 вид рабочего оборудования и предназначены для выполнения только одного технологического процесса( свайные молоты, бетононасосы и др.).

Требования к строительным машинам.

Строительные машина должны соответствовать своему назначению и обеспечивать максимально возможную производительность.

Тае же приспосабливаться к меняющимся условиям эксплуатации. Машина должна иметь минимальную массу, простую конструкцию, надежную и технологичную конструкцию с максимально использованием стандартных деталей и унифицированных сборных единиц, быть удобной для монтажа, перевозки, обладать устойчивостью.

Строительная машина должна обладать высокой надежностью и долговечностью, отличаться простотой технологического обслуживания, быть экономичной в эксплуатации, обеспечивать безлопастные условия труда и минимальную утомляемость обслуживающего персонала.

Самоходные машины должны обладать высокой маневренностью и проходимостью.

Основные элементы строительных машин.

Машина состоит из сборных единиц выполняющих определенную функцию при ее работе. К таким элементам относятся:

· Силовое оборудование (1 или несколько двигателей для получения механической энергии);

· Рабочие оборудование для непосредственного воздействия на обрабатываемый материал;

· Ходовое оборудование (у переносных и стационарных машин отсутствует). Для передвижения машины и передачи ее веса и рабочей нагрузки на почву;

· Передаточные механизмы (трансмиссии, связывающие рабочее и ходовое оборудование силовым);

· Системы управления для запуска, остановки и изменения режимы работы силового оборудования. Включение, торможение, регулирование скорости;

· Несущую раму для закрепления на ней всех узлов.

Основное силовое оборудование применяемое в современных строительных машинах: электродвигателей постоянного и переменного тока с питанием от силовой сети, двигатели внутреннего сгорания.

Электродвигатели отличаются удобством пуска, простотой реверсирования, экономичностью, пригодностью.