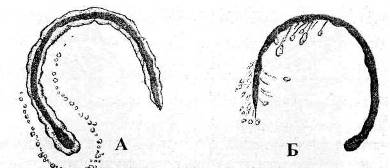

Признаки применения газового резака:

- на торцевой поверхности чередуются зоны с валиками и бороздками. Однако в случае взлома резаком стенок засыпного сейфа подобные следы могут быть выражены нечетко, что является результатом взаимодействия кислородной струи и тугоплавкой засыпки сейфа,

- следы, образованные резаком на торце металла, характеризуются ограниченными выступами, промежутки между соседними парами которых соответствуют диаметру режущей газопламенной струи и обычно имеют чистую металлическую поверхность;

- ширина реза составляет 3 - 7 мм и определяется номером внутреннего мундштука резака и квалификацией сварщика;

- по обе стороны реза наблюдаются полосы (цвета побежалости) шириной 10 - 35 мм;

- верхние кромки резов острые и оплавлений практически не имеют;

- на нижней кромке реза могут присутствовать незначительные наплывы металла и шлака;

- на лицевой и оборотной сторонах разрезанного листа брызг (капель) металла обычно не наблюдается. Однако если преступник имеет недостаточный опыт или режется стальной лист, под которым находится тугоплавкая засыпка, то брызги шлака могут присутствовать на лицевой стороне листа.

Рис. 7.50. Следы газовой резки: (А) лицевая, (Б) оборотная (Б)

Резание сварочной горелкой возможно двумя способами.

Первый , наиболее распространенный способ, заключается в том, что перед началом резки металл длительное время прогревается. Затем его режут сварочным пламенем, образующимся в результате сгорания смеси горючего газа с кислородом. В следах наблюдаются следующие признаки:

- на торцевой поверхности реза отсутствуют участки с валиками и бороздками;

- на кромках разрезанного металла имеются обильные наплывы металла и шлака;

- кромки резов сильно оплавлены;

- ширина реза достигает 12 - 16 мм.

Второй способ характерен для квалифицированных сварщиков. Перед началом резки металл подогревают сварочным пламенем, а затем отключают на горелке подачу горючего газа и резку производят струей кислорода слабого давления. Для этого способа характерны следующие признаки:

- на торцевой поверхности реза чередуются зоны с валиками и бороздками;

- ширина реза определяется номером мундштука горелки и может составлять 3 - 6 мм;

- верхние кромки реза оплавлены, но наплывы шлака отсутствуют;

- на нижней кромке реза возможно наличие следов механического разделения разрезаемых частей, так как части металла при этом способе резки на отдельных участках могут свариваться;

- при использовании ацетилена характерно наличие сильной закопченности по периметру реза; верхняя кромка реза несколько сглажена (оплавлена), тогда как при использовании пропан-кислородной смеси она острая.

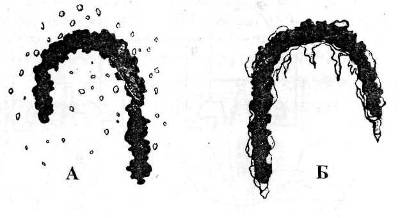

Следы, образующиеся при электродуговой резке:

- ширина разреза - не менее 6 - 7 мм или значительно больше (на нее влияют силы тока, диаметр электрода, а также квалификация лица, производящего резку):

- на обеих сторонах разрезанной поверхности стального листа обязательно имеются отложения копоти шириной до 100 мм;

- на лицевой стороне разрезанной поверхности наблюдаются брызги расплавленных частиц металла в виде капель;

- по обе стороны реза отмечаются ореолы цветов побежалости шириной 10 мм;

- на оборотной стороне разрезаемой поверхности имеются потеки расплавленного металла;

- на торцах реза наблюдается толстый и прочный шлаковый слой:- верхняя кромка реза сильно оплавлена;

- в начале реза имеются электрометки.

Рис. 7.51. Следы электродуговой резки: А - лицевая сторона; Б - оборотная сторона.

Дата: 2019-02-19, просмотров: 444.