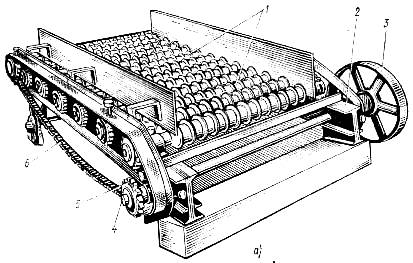

Валковые грохоты используют для предварительного грохочения — для получения продукта мельче 50…150 мм. Валковые грохоты состоят из ряда параллельных валков 1, установленных на наклонной раме 2 и вращающихся в направлении движения материала.

На валки насажены или отлиты заодно с ними круглые или фигурные диски. Валки образуют просеивающую поверхность. Для сортировки каменных материалов применяют круглые диски, для хрупких материалов (например, угля)—фигурные. Частота вращения валков фигурной формы должна быть одинаковой, чтобы не было защемления кусков. При круглых валках каждый последующий валок должен вращаться быстрее вышележащего. Обычно верхний валок делает 10…15 об/мин, а самый нижний — вдвое, больше.

Главный вал 4 грохота приводится электродвигателем через редуктор или ременную передачу, а от него движение передается через звездочки 5 и цепную передачу 6 на каждый валок 1. Диски насажены на валки эксцентрично по отношению к их осям (эксцентриситет 20…35 мм). Эксцентричность дисков способствует разрыхлению материала и его продвижению по грохоту. На звездочке 5 имеется предохранительная шпилька, которая срезается в случае заклинивания валков, что предотвращает поломку грохота.

Производительность валковых грохотов зависит от размера отверстий между валками: для отверстий 50 мм — 50… 65 м3/ч на 1 м2 площади грохота, для отверстий 125 мм—125…135 м3/ч. Валковые грохоты можно устанавливать на верхних этажах зданий, так как они не создают динамических нагрузок. Вследствие малого угла наклона применение их не приводит к большим потерям высоты. Недостатки валковых грохотов: большая масса, сложность конструкции, большой расход электроэнергии, сложность технического обслуживания.

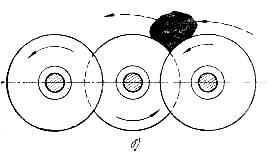

схема движения материала по валкам

схема движения материала по валкам

валковый грохот

валковый грохот

24. Изложите устройство и принцип работы вибрационных грохотов. Приведите  основные достоинства и недостатки. Область применения.

основные достоинства и недостатки. Область применения.

Вибрационный грохот— машина с вибрационным приводом, предназначенная для сортировки (грохочения) сыпучих материалов путём их просеивания через сита (или решёта).

Вибрационный грохот — наиболее распространённая группа грохотов, применяемых в горной промышленности. Различают вибрационные грохота с приводом от эксцентрикового механизма — эксцентриковые, или гирационные, и с приводом от вибратора — инерционные; разновидностью последних являются резонансные вибрационные грохота.

Рабочие органы вибрационного грохота — сита (или решёта) жёстко закреплены в коробе, которому сообщаются периодические колебания, в результате чего и происходит перемещение и встряхивание сортируемого материала, просеивание его через ячейки сит (или решёт), т.е. разделение на фракции по крупности. Сита располагаются обычно в 2-3 яруса; каждый следующий (ниже расположенный) имеет сита с меньшими ячейками. Просеивающие поверхности сит — стальные проволочные сетки; решёт — либо стальной штампованный лист с отверстиями, либо набор колосников (стальных, резиновых или пластмассовых).

Короб вибрационного грохота располагается горизонтально или наклонно. С наклонным коробом изготовляются эксцентриковые и инерционные вибрационные грохота; с горизонтальным коробом — только эксцентриковые. Наибольшее распространение получили эксцентриковые и инерционные вибрационные грохота с наклонным коробом (марки ГГТ-42, ГГС-42 производительностью 250 и 150 м3/ч), которые применяют для выделения товарных фракций угля, руды, строительных материалов. Для промежуточной сортировки материалов (в более тяжёлых условиях работы) чаще используют эксцентриковые наклонные вибрационные грохота. Горизонтальные инерционные вибрационные грохота обычно включают в состав передвижных дробильно-сортировочных установок, где они применяются для предварительной сортировки материалов (при использовании колосниковых решёт) или для товарной и промежуточной сортировки (при использовании сит и решёт). Перспективной конструкцией являются резонансные вибрационные грохота, которые требуют меньшей мощности привода; кроме того, уравновешенность масс этих конструкций позволяет создавать грохоты с большими просеивающими поверхностями.

У вибрационных грохотов жёсткая кинематическая связь между движущим механизмом и коробом отсутствует. Амплитуда (половина хода) свободных колебаний (вибраций) зависит от динамических факторов, сил инерции, жёсткости пружин, величины движущихся масс.

Вибрационные грохота могут быть двух- и трехдечными (оборудованы просеивающей поверхностью с различным размером ячеек), их применяют в случаях, когда требуется получить заданный гранулометрический состав готового продукта.

Преимущество виброгрохотов: возможность изменять частоту и амплитуду колебаний, высокая производительность и самоочищающаяся рабочая поверхность.

Недостатки: сложность конструкции, имеют много шарнирных креплений, пружин и амортизаторов, наличие электропривода и клиноременных передач. У самобалансных вибраторов: наличие подшипников, зубчатых колёс, корпуса с масляной ванной.

Дата: 2019-02-19, просмотров: 471.