Процесс обогащения и качество производимых продуктов можно количественно охарактеризовать рядом технологических показателей: содержание полезного компонента в исходном сырье и продуктах обогащения; выходы продуктов обогащения; извлечение полезного компонента в продукты обогащения; степень сокращения, степень обогащения, эффективность обогащения.

Процесс обогащения характеризуется следующими технологическими показателями:

1. Выход продукта γ, % - отношение веса продукта к весу руды:

γ = Р·100%/Q.

Уравнение материального баланса по выходам:

γ(руда) = γ(концентрат) + γ(хвосты) = 100%

2. Содержание – отношение веса ценного компонента в продукте к весу самого продукта:

содержание в руде: α = Q(ценный компонент)·100%/Q;

содержание в продукте: β = P(ценный компонент)·100%/P.

3. Извлечение ε, % - отношение веса ценного компонента в продукте к весу ценного компонента в руде:

ε = P(ценный компонент)·100%/Q(ценный компонент).

Материальный баланс по извлечению:

ε (руда) = ε (концентрат) + ε (хвосты) = 100%

Взаимосвязь всех технологических показателей обогащения:

ε = γ·β/α

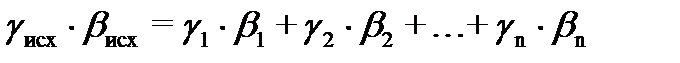

Уравнение материального баланса по ценному компоненту:

Кроме главных показателей обогащения (выход, содержание, извлечение) критерием оценки процессов обогащения являются следующие показатели:

Степень концентрации (К) – отношение содержания расчетного компонента в концентрате к содержанию его в исходном продукте:

K = β/α.

Показывает во сколько раз увеличилась содержание полезного компонента в концентрате по сравнению с его содержанием в исходном материале. Обычно при обогащение К=2-100.

Степень сокращения (n) – величина, обратная выходу концентрата, показывает во сколько раз масса концентрата меньше массы исходного продукта:

n = 100/γ.

При обогащении n=2-50.

Эффективность обогащения (Е) – отношение приращения массы расчетного компонента в концентрате к приращению массы расчетного компонента в случае идеального обогащения (%):

Е = εконц. – γконц.

Показывает разность извлечения ценного компонента в концентрат и выхода концентрата. Если Е больше 75% процесс обогащения является весьма эффективным; Е больше 50% - эффективен; Е менее 25% - неэффективен.

Годовая производительность фабрики выражается в тоннах 100-процентного исчисления K2О по готовому продукту.

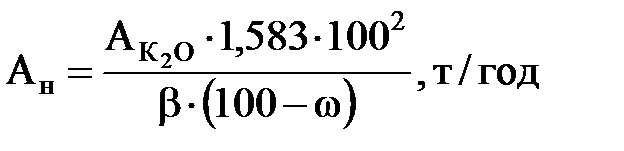

Пересчет годовой производительности по готовой продукции на натуру производится по формуле:

где Ан – годовая производительность по натуральному концентрату, т/год;

АK2О – годовая производительность по 100% K2O, т/год;

β – содержание KCl в готовой продукции (на сухое вещество), %;

ω – влажность готовой продукции, % (по ГОСТ влажность готовой продукции не должна превышать 0,5%);

1,583 – коэффициент пересчета с K2O на KCl.

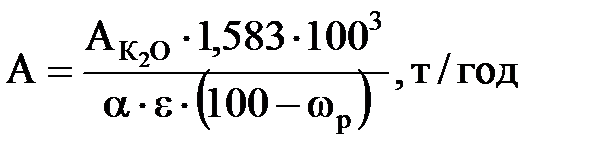

Годовая производительность по исходной руде, т/год:

где А – производительность фабрики по исходной руде, т/год;

АK2О – годовая производительность по 100% K2O, т/год;

α – содержание KCl в исходной руде, %;

ωр – влажность руды, %;

ε – товарное извлечение KCl в готовый продукт, %:

ε = εсух.конц.KCl – 1,5,

где εсух.конц.KCl – извлечение KCl в концентрат (на сухое вещество), %;

1,5 – величина механических потерь при транспортировке, перегрузке и других операция, %.

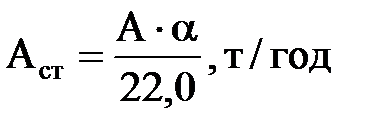

Годовая производительность фабрики по руде в стандарте (αKCl=22,0%):

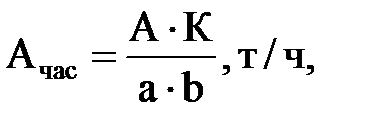

Часовая производительность фабрики по исходной руде:

где Ачас – часовая производительность фабрики по исходной руде, т/ч;

А – производительность фабрики по исходной руде, т/год;

К – коэффициент неравномерности:

- для дробления: К = 1,25;

- для обогащения: К = 1,15;

- для сушки, приготовления реагентов: К = 1,15;

а – количество дней в году (машинных):

- для флотационной и галургической фабрик: а = 340 дней;

- для отделения дробления: а = 300 дней;

b – количество часов в сутки (машинных):

- для флотационной и галургической фабрик: b = 22,5ч;

- для отделения дробления: b = 18ч;

- для отделения сушки: b = 24ч.

Дата: 2019-02-19, просмотров: 323.