Раздел 1. Закономерности формирования структуры

Тема 1.1 Строение и свойства материалов.................................................................. 5

Тема 1.2 Диаграмма состояния металлов и сплавов............................................... 17

Тема 1.3 Термическая обработка................................................................................. 23

Тема 1.4 Химико-термическая обработка................................................................. 26

Раздел 2. Материалы, применяемые в промышленности

Тема 2.1 Углеродистые стали....................................................................................... 27

Тема 2.2 Чугуны............................................................................................................... 29

Тема 2.3 Легированные стали....................................................................................... 30

Тема 2.4 Твердые сплавы............................................................................................... 31

Тема 2.5 Сплавы цветных металлов............................................................................ 32

Тема 2.6 Неметаллические материалы....................................................................... 37

Тема 2.7 Порошковые материалы................................................................................ 38

Тема 2.8 Композиционные материалы....................................................................... 39

Раздел 3. Литейное производство

Тема 3.1 Получение отливок в разовых формах...................................................... 42

Тема 3.2 Специальные способы литья........................................................................ 43

Раздел 4. Обработка металлов давлением

Тема 4.1 Общие сведения. Прокатка, прессование, волочение............................ 44

Тема 4.2 Ковка, штамповка........................................................................................... 44

Раздел 5. Сварка, резка, пайка металлов

Тема 5.1 Общие сведения о сварке.............................................................................. 47

Тема 5.2 Электродуговая сварка.................................................................................. 47

Тема 5.3 Электроконтактная сварка............................................................................ 48

Тема 5.4 Газовая сварка и резка................................................................................... 49

Тема 5.5 Пайка металлов....................................................................................................

Раздел 6. Обработка металлов резанием

Тема 6.1 Элементы резания........................................................................................... 51

Тема 6.2 Понятие о режимах резания......................................................................... 52

Тема 6.3 Классификация металлорежущих станков............................................... 53

Тема 6.4 Станки токарной группы. Точение.............................................................. 54

Тема 6.5 Станки сверлильной группы........................................................................ 55

Тема 6.6 Фрезерные станки. Фрезерование............................................................... 56

Тема 6.7 Строгание. Протягивание.............................................................................. 58

Тема 6.8 Шлифование.................................................................................................... 59

Тема 6.9 Понятие об электрических способах обработки материала................. 60

ВВЕДЕНИЕ

Программой учебной дисциплины «Материаловедение» предусматривается изучение широко применяемых в технике металлов, сплавов и неметаллических конструкционных материалов, их свойств, способов горячей и холодной обработки.

При изучении методов обработки металлов следует раскрывать значение передовых технологических процессов, позволяющих ускорить изготовление деталей, значительно уменьшать расход металла, повышать качество деталей и снижать себестоимость.

В результате изучения данной дисциплины студент должен приобрести навыки технико-экономического обоснования выбора и применения конструкционных материалов и оптимального способа их обработки.

В результате изучения учебной дисциплины «Материаловедение» студент должен

знать:

· строение и свойства материалов, методы их испытания;

· классификацию материалов, металлов и сплавов;

· область применения материалов;

· способы обработки материалов;

· расчет режимов резания металлов;

· сварку, пайку, резку и другие способы соединения материалов;

уметь:

· выбирать материалы для конструкций по их назначению и условиям эксплуатации;

· проводить исследование и испытания материалов;

· работать с нормативными документами при выборе оптимальных режимов резания и инструмента.

РАЗДЕЛ 1. ЗАКОНОМЕРНОСТИ ФОРМИРОВАНИЯ СТРУКТУРЫ

Тема 1.1 Строение и свойства материалов

| 1.1.1 | Общая характеристика металла |

| 1.1.2 | Кристаллическое строение металла |

| 1.1.3 | Кристаллизация металлов |

| 1.1.4 | Качество и свойства материалов |

| 1.1.5 | Основные свойства металлов и методы их испытания |

| 1.1.6 | Механические испытания металла |

Кристаллизация металлов

Все вещества в твердом состоянии имеют кристаллическое или аморфное строение (смола, битум). При нагревании аморфные вещества размягчаются и переходят в жидкое состояние в широком интервале температур.

Это процесс образования кристаллов в металлах и сплавах при переходе из жидкого состояния в твердое (первичная кристаллизация), а также перекристаллизация в твердом состоянии при их охлаждении (вторичная кристаллизация).

Выше t плавления устойчив жидкий металл, ниже устойчив твердый металл. Температура плавления соответствует равновесной t кристаллизации данного вещества, при которой обе фазы - жидкая и твердая могут сосуществовать одновременно, и притом бесконечно долго.

Процесс кристаллизации начинается с образования центров кристаллизации и продолжается в процессе роста их числа и размеров. При переохлаждении сплава ниже t плавления во многих участках жидкого сплава образуются устойчивые, способные к росту критические точки. Пока имеется жидкость, образованные кристаллы растут свободно и имеют правильную геометрическую форму. Однако при столкновении растущих кристаллов их правильная форма нарушается, т.к. в этих участках рост граней прекращается и продолжается только в тех направлениях, в которых есть доступ для жидкого металла.

В результате кристаллы после затвердевания имеют неправильную внешнюю форму и называются кристаллитами или зернами.

В результате кристаллы после затвердевания имеют неправильную внешнюю форму и называются кристаллитами или зернами.

Скорость зарождения центров - это число центров, возникших в единице объема за единицу времени.

Скорость роста кристаллов - это линейное увеличение размеров кристалла в единицу времени.

Различают макро- и микроструктуру материала.

Различают макро- и микроструктуру материала.

Макроструктура - структура металла, видимая при увеличении до 50 раз или невооруженным глазом.

Микроструктура - структура металла, видимая при больших увеличениях: на метало-графическом микроскопе до 2,5 тыс. раз; на электронном до 25 тыс. раз.

Механические свойства

Под механическими свойствами понимают характеристики определенного поведения металла под действием приложенных внешних сил. В результате механических испытаний получают числовые значения механических свойств.

При оценке механических свойств металлических материалов различают несколько групп их критериев:

1) Критерии, определяемые вне зависимости от конструктивных особенностей и характера службы изделия. Эти критерии находятся путем стандартных испытаний гладких образцов на растяжение, сжатие, изгиб, твердость. Прочностные и пластические свойства, определяемые в данном случае, не характеризуют прочность материалов в эксплуатации.

2) Критерий оценки конструктивной прочности материалов, которые находятся в наибольшей взаимосвязи со служебными свойствами данного изделия и характеризуют работоспособность материала в условиях эксплуатации.

Их подразделяют на 2 группы:

· свойства, определяющие надежность материала против разрушений.

· свойства, которые определяют долговечность изделия.

3) Критерии оценки прочности конструкции в целом, определяемые на стендовых, натурных и эксплуатационных испытаниях. При этих испытаниях выявляются влияние на прочность и долговечность, правильность выбора того или иного материала при конструировании изделия и технологии их изготовления.

Основным требованием, предъявляемым ко всем изделиям, является достаточная прочность.

|

Предел прочности  н/м2

н/м2

Удельная прочность - это отношение предела прочности к плотности  .

.

Твердостью называется сопротивление материала деформации поверхностным слоем при местном силовом контакте.

Упругость - это свойство материала восстанавливать свою форму после прекращения действия внешних сил, вызывающих деформацию.

Вязкость свойство материала сопротивляться разрушению под воздействием ударных нагрузок.

Пластичность - способность материала пластически деформироваться.

Усталостью называется постепенное накопление повреждений в металле под действием циклических нагрузок, приводящее к разрушению.

Выносливость - свойство металла сопротивляться усталости.

Ударная вязкость - это сопротивление образованию трещин и разрушений под действием ударных нагрузок.

Диаграмма растяжения

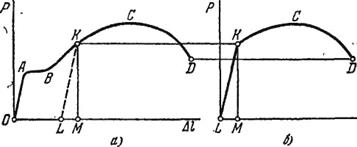

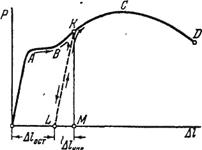

Построение диаграммы растяжения-сжатия является основной задачей испытаний на растяжение-сжатие. Для этих испытаний используются цилиндрические образцы; полученные диаграммы являются зависимостью между силой, действующей на образец, и его удлинением. На рисунке 7 показана типичная для углеродистой стали диаграмма испытания образца в координатах Р, D l . Кривая условно может быть разделена на четыре зоны.

Зона ОА носит название зоны упругости. Здесь материал подчиняется закону Гука и

.

.

Удлинения D l на участке ОА очень малы, и прямая ОА, будучи вычерченной в масштабе, совпадала бы в пределах ширины линии с осью ординат. Величина силы, для которой остается справедливым закон Гука, зависит от размеров образца и физических свойств материала.

Рисунок 7

Рисунок 7

| Зона АВ называется зоной общей текучести, а участок АВ диаграммы — площадкой текучести. Здесь происходит существенное изменение длины образца без заметного увеличения нагрузки. В большинстве случаев при испытании на растяжение и сжатие площадка АВ не обнаруживается, и диаграмма растяжения образца имеет вид кривых, показанных на рисунке 8. Кривая 1 типична для алюминия и отожженной меди, кривая 2 — для высококачественных легированных сталей. |

Зона ВС называется зоной упрочнения. Здесь удлинение образца сопровождается возрастанием нагрузки, но неизмеримо более медленным (в сотни раз), чем на упругом участке. В стадии упрочнения на образце намечается место будущего разрыва и начинает образовываться так называемая шейка — местное сужение образца (рисунок 9). По мере растяжения образца утонение шейки прогрессирует. Когда относительное уменьшение площади сечения сравняется с относительным возрастанием напряжения, сила Р достигнет максимума (точка С). В дальнейшем удлинение образца происходит с уменьшением силы, хотя среднее напряжение в поперечном сечении шейки и возрастает. Удлинение образца носит в этом случае местный характер, и поэтому участок кривой CD называется зоной местной текучести. Точка D соответствует разрушению образца. У многих материалов разрушение происходит без заметного образования шейки.

Если испытуемый образец, не доводя до разрушения, разгрузить (точка К, рисунок 6), то в процессе разгрузки зависимость между силой Р и удлинением D l изобразится прямой KL (рисунок 6). Опыт показывает, что эта прямая параллельна прямой ОА.

При разгрузке удлинение полностью не исчезает. Оно уменьшается на величину упругой части удлинения (отрезок LM ). Отрезок OL представляет собой остаточное удлинение. Его называют также пластическим удлинением, а соответствующую ему деформацию — пластической деформацией. Таким образом, ОМ = Dlупр + DIocт.

Соответственно e = eупр + eocт

|  Рисунок 8

Рисунок 9

Рисунок 8

Рисунок 9

|

Если образец был нагружен в пределах участка ОА и затем разгружен, то удлинение будет чисто упругим, и DIoct = 0.

При повторном нагружении образца диаграмма растяжения принимает вид прямой LK и далее — кривой KCD (рисунок 10), как будто промежуточной разгрузки и не было. Если взять два одинаковых образца, изготовленных из одного и того же материала, причем один из образцов до испытания нагружению не подвергается, а другой – был предварительно нагружен силами, вызвавшими в образце остаточные деформации.

Испытывая первый образец, мы получим диаграмму растяжения OABCD , показанную на рисунке 11, а. При испытании второго образца отсчет удлинения будет производиться от ненагруженного состояния, и остаточное удлинение OL учтено не будет. В результате получим укороченную диаграмму LKCD (рисунок 11, б). Отрезок МК соответствует силе предварительного нагружения. Таким образом, вид диаграммы для одного и того же материала зависит от степени начального нагружения (вытяжки), а само нагружение выступает теперь уже в роли некоторой предварительной технологической операции. Весьма существенным является то, что отрезок LK (рисунок 11, б) оказывается больше отрезка ОА. Следовательно, в результате предварительной вытяжки материал приобретает способность воспринимать без остаточных деформаций большие нагрузки.

Явление повышения упругих свойств материала в результате предварительного пластического деформирования носит название наклепа, или нагартовки, и широко используется в технике.

Например, для придания упругих свойств листовой меди или латуни, ее в холодном состоянии прокатывают на валках. Цепи, тросы, ремни часто подвергают предварительной вытяжке силами, превышающими рабочие, с тем, чтобы избежать остаточных удлинений в дальнейшем. В некоторых случаях явление наклепа оказывается нежелательным, как, например, в процессе штамповки многих тонкостенных деталей. В этом случае для того, чтобы избежать разрыва листа, вытяжку производят в несколько ступеней. Перед очередной операцией вытяжки деталь подвергается отжигу, в результате которого наклеп снимается.

Рисунок 10 Рисунок 11

Рисунок 15 Рисунок 16 Рисунок 17

Сопоставление предела прочности хрупких материалов при растяжении sвр с пределом прочности при сжатии sвс показывает, что эти материалы обладают, как правило, более высокими прочностными показателями при сжатии, нежели при растяжении. Величина отношения  для чугуна k колеблется в пределах 0,2 ¸ 0,4. Для керамических материалов к = 0 1 ¸ 0 2.

для чугуна k колеблется в пределах 0,2 ¸ 0,4. Для керамических материалов к = 0 1 ¸ 0 2.

Для пластичных материалов сопоставление прочностных характеристик на растяжение и сжатие ведется по пределу текучести (sтр и sтс). Принято считать, что sтр » sтс.

Существуют материалы, способные воспринимать при растяжении большие нагрузки, чем при сжатии. Это обычно материалы, имеющие волокнистую структуру – дерево и некоторые виды пластмасс. Этим свойством обладают и некоторые металлы, например магний. Деление материалов на пластичные и хрупкие является условным не только потому, что между теми и другими не существует резкого перехода в показателе d. В зависимости от условий испытания многие хрупкие материалы способны вести себя как пластичные, а пластичные – как хрупкие.

Очень большое влияние на проявление свойств пластичности и хрупкости оказывает время нагружения и температурное воздействие. При быстром нагружении более резко проявляется свойство хрупкости, а при длительном воздействии нагрузок — свойство пластичности. Например, хрупкое стекло способно при длительном воздействии нагрузки при нормальной температуре получать остаточные деформации. Пластичные же материалы, такие, как малоуглеродистая сталь, под воздействием резкой ударной нагрузки проявляют хрупкие свойства.

Очень большое влияние на проявление свойств пластичности и хрупкости оказывает время нагружения и температурное воздействие. При быстром нагружении более резко проявляется свойство хрупкости, а при длительном воздействии нагрузок — свойство пластичности. Например, хрупкое стекло способно при длительном воздействии нагрузки при нормальной температуре получать остаточные деформации. Пластичные же материалы, такие, как малоуглеродистая сталь, под воздействием резкой ударной нагрузки проявляют хрупкие свойства.

Одной из основных технологических операций, позволяющих изменять в нужном направлении свойства материала, является термообработка. Известно, например, что закалка резко повышает прочностные характеристики стали и одновременно снижает ее пластические свойства. Для большинства широко применяемых в машиностроении материалов хорошо известны те режимы термообработки, которые обеспечивают получение необходимых механических характеристик материала.

Одной из основных технологических операций, позволяющих изменять в нужном направлении свойства материала, является термообработка. Известно, например, что закалка резко повышает прочностные характеристики стали и одновременно снижает ее пластические свойства. Для большинства широко применяемых в машиностроении материалов хорошо известны те режимы термообработки, которые обеспечивают получение необходимых механических характеристик материала.

Испытание образцов на растяжение и сжатие дает объективную оценку свойств материала. В производстве, однако, для оперативного контроля над качеством изготовляемых деталей этот метод испытания представляет в ряде случаев значительные неудобства. Например, при помощи испытания на растяжение и сжатие трудно контролировать правильность термообработки готовых изделий. Поэтому на практике большей частью прибегают к сравнительной оценке свойств материала при помощи пробы на твердость.

Под твердостью понимается способность материала противодействовать механическому проникновению в него посторонних тел. Понятно, что такое определение твердости повторяет, по существу, определение свойств прочности. В материале при вдавливании в него острого предмета возникают местные пластические деформации, сопровождающиеся при дальнейшем увеличении сил местным разрушением. Поэтому показатель твердости связан с показателями прочности и пластичности и зависит от конкретных условий ведения, испытания.

Наиболее широкое распространение получили пробы по Бринеллю и по Роквеллу. В первом случае в поверхность исследуемой детали вдавливается стальной шарик диаметром 10 мм, во втором — алмазный острый наконечник. По обмеру полученного отпечатка судят о твердости материала. Испытательная лаборатория обычно располагает составленной путем экспериментов переводной таблицей, при помощи которой можно приближенно по показателю твердости определить предел прочности материала. Таким образом, в результате пробы на твердость удается определить прочностные показатели материала, не разрушая детали.

Метод Бринелля

Стальной закаленный шарик d = 10;5;2,5 вдавливается в испытываемый образец силой Р. В материале остается отпечаток в форме сегмента d - чем меньше d, тем тверже металл (рисунок 27).

Твердость по Бринеллю

,

,

где Р – нагрузка на шарик, F - площадь поверхности отпечатка.

Испытывает материалы до 450 НВ. Для каждого диаметра определенный интервал нагрузок.

Метод Роквелла

Твердость определяется при вдавливании алмазного конуса с углом 120 или стального шарика диаметром 1,58 мм (1/16 дюйма). Стальной шарик применяют для нетвердых материалов (до 220 НВ при нагрузке 100 кгс). Твердость по Роквеллу – величина условная: 1 деление шкалы = 2 микрона глубины проникновения. Число твердости по Роквеллу обозначается HRC; HRA.

Метод Виккерса

В образец вдавливается 4-х гранная алмазная пирамида с углом при вершине 136 градусов; нагрузка 100 кгс. Замер отпечатка производится по диагонали с помощью микроскопа, установленного на приборе числа твердости.

,

,

где Р – нагрузка, кгс; d – среднеарифметическое значение длины обеих диагоналей отпечатка после снятия нагрузки.

Твердые растворы

Это фазы, в которых один из компонентов сплава сохраняет свою кристаллическую решетку, а атомы другого компонента (растворителя) изменяют ее размеры. Таким образом. твердый раствор состоит из 2 или нескольких компонентов, имеет 1 тип решетки и составляют одну фазу.

Существуют твердые растворы внедрения и замещения.

При образовании твердых растворов замещения атомы растворимого элемента замещают часть атомов растворителя в узлах кристаллической решетки.

Атомы растворенного элемента могут замещать атомы растворителя любые, но взаимное расположение всех атомов, как правило, является неупорядоченным. При образовании твердых растворов внедрения атомы растворенного компонента располагаются между узлов кристаллической решетки растворителя, т.к. и электронное строение и размеры атомов растворителя и растворимого компонента различны, то при образовании твердого раствора кристаллическая решетка всегда искажается, и периоды ее изменяются (рисунок 28).

При образовании твердого раствора замещения период решетки может увеличиваться или уменьшаться в зависимости от соотношения атомов радиуса растворителя и растворенного компонента, в случае твердого раствора внедрения период решетки растворителя всегда возрастает.

При образовании твердого раствора замещения период решетки может увеличиваться или уменьшаться в зависимости от соотношения атомов радиуса растворителя и растворенного компонента, в случае твердого раствора внедрения период решетки растворителя всегда возрастает.

Все металлы могут в той или иной степени растворяться один в другом в твердом состоянии (например, в Al может растворяться до 5,5% меди).

В тех случаях, когда компоненты могут замещать один другого в кристаллической решетке в любых количественных соотношениях, образуется непрерывный ряд твердых растворов.

Твердые растворы замещения с неограниченной растворимостью могут образовываться при соблюдении следующих условий:

1) Компоненты должны обладать одинаковыми по типу кристаллическими решетками .

2) Различия в атомных размерах компонентов должны быть незначительными (9-15%).

3) Компоненты должны принадлежать к одной и той же группе периодической системы элементов или к смежным, родственным группам.

Неограниченно растворяются в твердом состоянии следующие металлы с КГЦ : Ag, Au, Ni, Си, Mo, Wr, V, Ti ; такие металлы, как Na, Ca, К, РЬ и другие имеющие большой атомный диаметр нерастворимы в меди, серебре и гамма - железе.

Твердые растворы внедрения могут быть только ограниченной концентрации, поскольку число атомов в решетке ограничено, а атомы основного компонента сохраняются в узлах решетки. Твердые растворы внедрения значительны в сталях и чугунах.

Химические соединения.

Основные типы диаграмм

Графическое изображение зависимости состояния системы от температуры и состава называется диаграммой состояний.

Графическое изображение зависимости состояния системы от температуры и состава называется диаграммой состояний.

|

Если в системе 2 компонента, то второе измерение покажет концен-трацию сплава: диаграмму строят в 2-х измерениях (ордината - t; абсцисса - концентрация). Общее содержание обоих компонентов в сплаве - 100%, и каждая точка на оси абсцисс соответствует определенному содержанию каждого компонента.

Если система 3-х компонентна, то диаграмма состояния сплавов имеет пространственный вид.

¶ Диаграмма состояния для сплавов, образующих механические смеси из чистых компонентов (1 рода)

|

Рисунок 30

Оба компонента в жидком состоянии неограниченно растворимы (рисунок 30) и не образуют химических соединений.

Компоненты: вещества А и В (К=2).

Фазы: жидкость L, кристаллы А, кристаллы В.

АСВ - линия ликвидус (начало кристаллизации ). DCE - линия солидус (конец кристаллизации). На линии АС начинают при охлаждении выделяться кристаллы А. На линии СВ - кристаллы В. На линии DCE из жидкости концентрацией в точке С одновременно выделяются кристаллы А и В.

Участок 01 - соответствует охлаждению жидкого сплава.

1- 2 - выделению кристаллов А.

1-2" - совместное выделение кристаллов А и В.

2"- 3 - соответствует охлаждению твердого тела.

Механическая смесь 2-х и более видов кристаллов, одновременно кристаллизовавшихся из жидкости, называется эвтектикой.

На диаграмме состояний показаны области существования различных фаз. Ниже эвтектической горизонтали DCE находятся две фазы - кристаллы А и В. Левее эвтектической концентрации из жидкости выделяются вначале кристаллы А, а затем эвтектика, поэтому структурное состояние доэвтектического сплава - А+ эвтектика; заэвтектического сплава - В + эвтектика, хотя и в том и в другом случае в сплаве только 2 фазы.

Железо и его сплавы

Железо

Переходный металл, кристаллизуется при t =1539о. Имеет полиморфные превращения при двух температурах: 392 и 911. При температуре менее 911 существует Fea с ОЦК; в интервале температур 911 - 1392 существует Feg c ГЦК; выше 1392 до 1539 снова Fea с ОЦК (иногда называют Fеb).

Механические свойства:

sв = 250 МПа; sт = 120 МПа; d = 50%; y 80%; 50в – 80 НВ.

Железо с элементами близкими по атомным радиусам образуют твердый раствор замещения с С, азотом образуют твердый раствор внедрения.

Углерод - относится к неметаллам. Обладает полиморфным превращением: имеет гексагональный тип решетки ( графит ) и решетку с Координационным числом - 4 ( алмаз ), температура плавления графита ~ 3500о С ; плотность 2,5 г/смЗ .

Феррит - твердый раствор углерода в a - железе.

Аустенит - твердый раствор углерода в g - железе; обладает высокой пластичностью, низкими пределами текучести и прочности.

Растворимость углерода в a - железе мала, т.к. диаметр атома С = 0,154 нанометра, в ОЦК имеется 12 свободных мест в середине ребер. Диаметр такого свободного места (поры) = 0,062 нм, что явно недостаточно. В Feg в ГЦК в центре имеется пора диаметром 0,102 нм. В этой поре вполне может поместиться атом углерода.

Цементит - химическое соединение углерода с железом Fe3С (карбид железа). Кристаллическая структура цементита очень сложна. Температура плавления – 1250о. Аллотропических превращений цементит не испытывает, обладает высокой твердостью более 800 НВ, но чрезвычайно низкую , практически нулевую пластичность, что объясняется сложным строением кристаллической решетки. Цементит - соединение неустойчивое и в определенных условиях может разлагаться на Fe и графит.

Диаграмма состояния

Правило – умножение содержания углерода на 15 дает содержание цементита в стали и чугуне, % (по массе).

Линия АCD – ликвидус, ECF - солидус.

Существуют в системе следующие фазы:

· жидкость

· цементит

· феррит

· аустенит

При температуре 1147о на (ECF) протекает эвтектическая реакция (рисунок 34). В результате этой реакции образуется эвтектическая смесь.

Ледебурит - эвтектическая смесь аустенита и цементита. Реакция происходит у всех сплавов системы, содержит более 2,14% С. При 727 градусах (горизонталь PSK) протекает эвтектоидная реакция. Продуктом превращения является эвтектоидная смесь.

Перлит - эвтектоидная смесь феррита и цементита. У всех сплавов > 0,02% С происходит перлитное превращение. У всех сплавов, содержащих < 2,14%С в результате первичной кристаллизации получается структура аустенита; у всех сплавов > 2,14%С структура состоит из ледебурита с избыточным цементитом или аустенитом.

Это различие в структуре при высокой tи создает различие в механических и технологических свойствах сплавов. Наличие эвтектики делает сплав ковким. Вместе с тем высокоуглеродистый сплав имеет низкую температуру плавления и его применяют как литейный сплав.

Сплавы содержащие < 2,14%С называются сталями; > 2,14%С - чугунами.

Стали после затвердевания не содержат малопластичной составляющей – ледебурита и при высоком нагреве имеют только аустенитную структуру, обладающую высокой пластичностью, поэтому стали легко деформируются, т.е. являются ковкими сплавами.

Чугуны - обладают лучшими литейными свойствами, низкой температурой плавления , но они хрупки и не поддаются ковке, что объясняется наличием в структуре чугунов легкоплавкой и хрупкой эвтектики (ледебурита) или графита.

Существуют доэвтектоидные стали, эвтектоидная = 0,8%С, заэвтектоидная.

Наклеп и рекристаллизация

Упрочнение металла под действием пластической деформации называется наклепом или нагартовкой.

Пластическая деформация осуществляется путем перемещения дислокаций. Пара движущихся дислокаций порождает сотни новых, в результате чего плотность дислокаций повышается, что и приводит к упрочнению (повышению предела прочности). По мере увеличения степени деформации (площади поперечного сечения) предел прочности растет, а относительное удлинение падает.

Кристаллическая структура пластически деформированного металла характеризуется не только искажением кристаллической решетки, но и определенной ориентировкой зерен - текстурой.

При деформации зерно деформируется (сплющивается) и из равноосного превращается в неравноосное (в виде лепешки), сохраняя ту же площадь поперечного сечения.

С увеличением деформации уменьшается плотность металла, что обусловлено образованием пор внутри и между зернами (деструкция). Таким образом, пластическая деформация вызывает изменение внутреннего строения зерна и его формы, а после определенной ее величины и уменьшение плотности из-за образования пор.

Пластическая деформация приводит металл в структурно-неустойчивое состояние. Самопроизвольно должны происходить явления, возвращающие металл в более устойчивое структурное состояние.

К самопроизвольным процессам, которые приводят пластически деформированный металл к более устойчивому состоянию, относятся снятие искажения кристаллической решетки и др. внутризеренные процессы и образования новых зерен.

Снятие искажений решетки в процессе нагрева деформированного металла называется возвратом. В результате этого твердость и прочность несколько понижаются (20-30%), а пластичность возрастает. Наряду с этим может происходить процесс полигонизации, т.е. беспорядочно расположенные внутри зерна дислокации образуют стенку и создают ячеистую структуру, которая затрудняет процессы, развивающиеся при более высокой температуре.

Реакристаллизация, т.е. образование новых зерен в деформированном металле протекает при более высоких температурах, чем возврат и полигонизация.

При повышении температуры подвижность атомов возрастает и при достижении определенной температуры происходит образование новых равноосных зерен. Образование зерен вместо ориентированной волокнистой структуры деформированного металла называется рекристаллизацией. Чтобы восстановить структуру и свойства наклепанного металла проводят рекристаллизационный отжиг.

Рисунок 37

Отжиг 1 рода

Целью отжига является повышение пластичности. Отжиг, при котором нагрев и выдержка производится с целью приведения его в устойчивое состояние за счет снятия напряжения, уменьшения искажения кристаллической решетки, за счет диффузии и рекристаллизации называется отжигом 1 рода.

Отжиг 1 рода не связан с фазовыми превращениями. При отжиге фазы нагреваются ниже температуры фазовых превращений.

Разновидности отжига 1 рода

1) Гомогенизация (диффузионный) устраняет ликвацию (неоднородность химического состава и структуры). Проводится при t = 1000-1100о; время отжига состоит от нескольких часов до нескольких десятков часов. Охлаждение после отжига выше критической температуры производится в печке со скоростью 200оС в час. Структура при отжиге 1 рода не изменяется.

2) Рекристаллизационный отжиг. Применяется для деформирования детали выше температуры рекристаллизации. В процессе и выдержке происходит рекристаллизация, при которой структура и фазовые состояния не изменяются, а изменяется только величина зерна, отжиг проводится после

холодной пластической деформации, при этом скорость охлаждения не имеет решающего значения, поэтому охлаждение по окончанию выдержки проводится при спокойном воздухе.

3) Технологический отжиг применяется для снятия остаточных напряжений, возникающих в результате технологического воздействия из - за неравномерного охлаждения. Технологический отжиг для стали проводится при t = 400 – 600оС время выдержки в среднем 4 часа (зависит от массы детали). По окончанию выдержки изделие охлаждается медленно на воздухе, допустимая скорость охлаждения зависит от массы изделия, формы, теплопроводности и обычно лежит в пределах 20 – 200оС в час.

Отжиг 2 рода

Перекристаллизационным отжигом называется отжиг, при котором нагрев производится выше температуры фазовых превращений с последовательным медленным охлаждением для получения структурно равновесного состава.

Разновидности отжига 2 рода

1) Полный отжиг применяется для доэвтектоидных сталей. Нагрев производится выше критической точки Ас3 на 20 - 40оС и медленно охлаждается вместе с печью со скоростью 200оС в час для углеродистых сталей, и 30 - 100оС в час для легированных сталей. В процессе охлаждения получается полная перекристаллизация структуры. После отжига получается структура мелкозернистая феррито - перлитная структура. Применяется для улучшения обрабатываемости резанием.

2) Неполный отжиг применяется для всех сталей. Нагрев производится выше точки Ас1 на 20 – 40оС, но ниже АсЗ. При охлаждении происходит перекристаллизация только перлитной части структуры, а ферритная часть сохраняется. Такой отжиг более экономичен и способствует хорошей обрабатываемости резанием.

3)  Циклический отжиг применяется для заэвтектоидных сталей. Нагревают выше точки Ас1 на 20 – 50оС, а после охлаждения ниже Аг1 на 30 – 50оС и повторяют несколько раз. При этом цементитные пластинки делятся на мелкие зерна цементита, в результате чего получается структура зернистый перлит, который обеспечивает хорошую обрабатываемость заэвтектоидных сталей резанием.

Циклический отжиг применяется для заэвтектоидных сталей. Нагревают выше точки Ас1 на 20 – 50оС, а после охлаждения ниже Аг1 на 30 – 50оС и повторяют несколько раз. При этом цементитные пластинки делятся на мелкие зерна цементита, в результате чего получается структура зернистый перлит, который обеспечивает хорошую обрабатываемость заэвтектоидных сталей резанием.

Рисунок 3 8

4) Изотермический отжиг применяется для легированных сталей, повышая их обрабатываемость. Нагрев стали в начале как для полного отжига выше АсЗ на 30 – 50оС далее выдержка, затем охлаждение до температуры изотермической выдержки (ниже Аг1) на 50 – 100оС. По окончанию полного распада аустенита деталь вынимают из печи и охлаждают на воздухе.

5) Нормализация. Сталь нагревают выше АсЗ для доэвтектоидных сталей и выше Асм для заэвтектоидных сталей на 30 – 50оС, затем охлаждают на спокойном воздухе. Твердость и прочность сталей на 10 - 15% выше, чем после отжига. Нормализация обеспечивает полную перекристаллизацию структуры. Назначение нормализации различно в зависимости от состава стали. Для низкоуглеродистых сталей нормализация проводится вместо полного отжига. Для среднеуглеродистых сталей нормализация проводится вместо закалки и высокого отпуска, для высокоуглеродистых - для устранения цементитной сетки. После нормализации структура также как после отжига - феррито-перлитная.

Закалка

Цель: получение высокой твердости.

Она заключается в нагреве сплава выше температуры фазовых превращений в твердом состоянии, выдержке при данной t и охлаждении со скоростью более какой-то критической скорости.

Критическая скорость охлаждения - это минимальная скорость, при которой подавляются все диффузионные процессы, и после закалки с этой скоростью имеет структуру мартенсит.

Для доэвтектических сталей рационально применять полную закалку для заэвтектических - неполную. Доэвтектоидные стал нагревают до t =30 – 50оС выше точки АсЗ. Заэвтектоидные стали под закалку нагревают до t выше точки Ас1 на 15 – 20оС. Для многих сталей, особенно легированных, температура нагрева значительно превышает критические точки АсЗ; Ас1 на 150 – 250оС. Это необходимо для перевода в твердый раствор специальных карбидов и получения требуемой легированности аустенита.

Продолжительность нагрева должна обеспечивать прогрев изделия по сечению и завершению фазовых превращений, но она не должна быть слишком велика, чтобы не вызвать обезуглероживание поверхностного слоя.

Непосредственно закалка заключается в охлаждении стали со скоростью больше критической с целью получения мартенсита. Для того, чтобы не было закалочных дефектов при охлаждении применяются кипящие жидкости, масла, водные растворы солей и щелочей.

При закалке углеродистой и низколегированной сталей, имеющих малую устойчивость аустенита, применяют: водный раствор, NaCI, NaOH. Для легированных сталей применяются минеральные масла, чаще всего нефтяные. Масла применяются и для некоторых заэвтектоидных сталей.

Выбор способа охлаждения зависит от формы, размеров, и химического состава.

Существует:

1) Непрерывная закалка (в одном охладителе).

2) Прерывистая закалка (вода, масло).

3) Ступенчатаязакалка заключается в быстром охлаждении в солевых ваннах выше температуры мартенситного превращения на 30 – 50оС, выдержка при данной температуре до достижения одинаковой температуры по всему сечению далее охлаждение на воздухе.

4) Изотермическая закалка. Деталь выдерживают в соляных ваннах до t = 250 – 300оС до окончания изотермического превращения. Структура: бейнит.

Поверхностная закалка

Состоит в нагреве поверхностного слоя стали с последующем охлаждением для получения высокой твердости и прочности в поверхностном слое в сочетании с вязкой сердцевиной. Нагрев производится токами высокой частоты, можно нагреть в расплаве металла и солей, пламенем горелки, лазером. Для поверхностной закалки ТВЧ подвергаются металлы с содержанием С до 0,4%.

После закалки и низкого отпуска получим HRC на поверхности 45 - 55, в сердцевине 25-30.

Применяется поверхностная закалка для деталей, подвергающихся динамическим нагрузкам (шейки коленчатых валов, гильзы цилиндров и т.д.)

Дефекты закалки.

1) Недостаточная твердость (обуславливается либо недогревом, либо малой скоростью охлаждения).

2) Повышенная хрупкость (перегрев).

3) Пятнистость (наиболее мягкие места, когда твердость неравномерна).

4) Коробление, трещины (вызываются внутренними напряжениями).

При закалке сплав находится в неравновесном состоянии из - за внутренних напряжений. Для их снятия применяется отпуск.

Отпуск - это заключительный этап, состоящий из нагрева ниже точки Ас1 и последующего охлаждения.

При отпуске формируется окончательная структура стали, снимается внутреннее напряжение полностью или частично, структура становится равновесной. Отпуск приводит к снижению прочности и повышению пластичности и вязкости.

Виды отпуска:

1) Низкий. При t = 150 - 250оС. На 1 стадии отпуска происходит перераспределение углерода, который выделяется из мартенсита в виде карбидных частиц Fе3С, тетрагональность мартенсита снижается, структура мартенсит отпуска с меньшей тетрагональностью, чем мартенсит закалки. Целью отпуска является снижение внутренних напряжений, при сохранении твердости и износостойкости изделия. Низкий отпуск применяется для режущего инструмента и мерительного, для машиностроительных деталей, роликов, кулачков.

2) Средний отпуск. Производится при температуре 350–450оС, при температуре 300–400оС заканчивается выделение С из мартенсита. Мартенсит (М) превращается в феррит. Такую структуру обычно называют троститом отпуска. После среднего отпуска происходит снижение твердости на 1/3 часть, но

повышается предельная упругость, полностью снимаются внутренние напряжения. Применяется для деталей, подверженных действию ударных нагрузок (пружины, штамповый инструмент, упругие детали).

3) Высокий отпуск. Температура 550 – 650оС. Структура - однородный сорбид отпуска с зернистым строением цементита. Применяется для достижения оптимальных свойств прочности, пластичности и вязкости. Область применения: для конструкционных сталей, детали, которые подвергаются

действию высоких напряжений и ударных нагрузок.

Улучшением называется сочетание закалки с последующим высоким отпуском.

Рисунок 39

Цементация стали

Это диффузионное насыщение поверхностного слоя углеродом. Цементации подвергаются низкоуглеродистые стали. После механической обработки с припуском на шлифование цементируемая поверхность получается твердой и износоустойчивой. После цементации поверхностный слой содержит 0,8 - 1%С, максимальное содержание углерода 1,2%;глубина слоя 0,5 - 2,5мм. Цементацию проводят при температуре 920 – 950оС (6-10 часов для 1мм толщины). Окончательные свойства детали подвергающейся цементации получаются в результате ТО, целью которой является упрочнение поверхности с одновременным измельчением зерна и получением вязкой сердцевины.

График ТО при цементации

(рисунок 40)

Азотирование

Это процесс насыщения повер-хностного слоя азотом при нагреве в атмосфере аммиака. Азотированию подвергаются среднеуглеродистые леги-рованные стали. Стали приобретают высокую твердость, износоустойчивость и коррозионную стойкость. Твердость азотированного слоя выше, чем цементированного и сохраняет твердость до t = 650оC.

Азотированию подвергаются часовые детали, прошедшие механическую и окончательную ТО.

Азотированию подвергаются часовые детали, прошедшие механическую и окончательную ТО.

График технологического процесса при азотировании (рисунок 41)

График технологического процесса при азотировании (рисунок 41)

Глубина 0,5 - 0,6мм. Скорость 0,01 мм/ч.

Тема 2.1 УГЛЕРОДИСТЫЕ СТАЛИ

"С" резко повышает прочностные свойства при одновременном понижении пластичности и вязкости. Это объясняется торможением цементитными включениями движениями дислокации в феррите. С повышением количества углерода в стали увеличивается электросопротивление, уменьшается магнитная проницаемость.

Влияние постоянных примесей

Углеродистые стали - сложные сплавы, в состав которых в качестве постоянных примесей входят: Si до 0,35%, М n до 0,8%, S дo 0,06%, Р до 0,07%.

Мп и Si вводятся в сталь для раскисления для получения вполне раскисленной стали (спокойной стали) вводится AI.

Si - растворяясь в феррите, сильно упрочняет его и понижает пластичность стали.

М n - повышает прочность стали в горячекатанных изделиях и уменьшает красноломкость, вызываемую влиянием серы.

S с Fe образует сульфид железа, который с Fe образует легкоплавкую эвтектику. При кристаллизации эта эвтектика располагается в виде оборок вокруг зерен стали. При t =1000оC эвтектика плавится, что приводит к нарушению связи между зернами, и в металле возникают надрывы и трещины. Это явление называется красноломкостью стали.

Фосфор, растворяясь в феррите, уменьшает его пластичность и вязкость. Содержание Р в сталях в зависимости от назначения допускается до 0,025 - 0,06%, в сталях неответственного назначения допускается содержание Р до 0,1...0,15% для улучшения обрабатываемости резанием (автоматные стали).

Спецстали

К ним относятся жаростойкие, кислотостойкие, жаропрочные стали с особыми магнитными свойствами и др.

Тема 2.2 ЧУГУНЫ

Ковкий чугун

КЧ30-6. Получают отжигом белого чугуна. Условное название мягкого и вязкого чугуна. Его не куют, но он достаточно пластичен. Ковкий чугун дешевле стали, обладает хорошими механическими свойствами. Широко применяется для изготовления зубчатых колес, звеньев цепей.

Тема 2.3 Легированные стали

Тема 2.4 ТВЕРДЫЕ СПЛАВЫ

Алмазы

Самый твердый, самый химически стойкий, имеет наименьший коэффициент трения, имеет самую слабую способность к адгезии (слипанию) с металлами, высокую теплостойкость до 850оС, HRC до 96 единиц или НВ 100000 МПа (10000 кгс/мм2); недостаток очень большая хрупкость, очень малый предел прочное sB =400 МПа (40 кгс/мм2).

Алмазы применяют естественные и искусственные, которые не имеют применения для изготовления драгоценных камней. Алмазы применяют для обработки твердых материалов при чистовой обработке с тонкими стружками, с безударной нагрузкой и с очень высокими скоростями резания.

Эльбор

Сверхтвердый синтетический материал, созданный на основе кубического нитрита бора (состоящего из атомов нитрита и бора), Самый высоко–теплостойкий Т=1400о, твердость до 100 единиц HRC, sB = 1000 МПа (40 кгс/мм2). Применяется для чистовой обработки с высокими скоростями резания, очень хрупкий, поэтому применяется только для чистовой обработки с безударной нагрузкой и непрерывным точением.

Сплавы на медной основе

|

|

В технике используют сплавы меди с Zn, оловом, Al, Be, Si, Mn, Ni, Pb. Легирование мед повышает ее механические, технологические и антифрикционные свойства. Сплавы Cu+Zn называют латунями, все другие, за исключением сплавов с Ni, называют бронзами.

Латуни

По сравнению с медью латуни прочнее и тверже, устойчивей к коррозии и обладают жидкотекучестью. Существуют также сложные (специальные) латуни, содержащие Fe, Mn, Ni, Si, олово. По ГОСТу латуни обозначают буквой Л и цифрой, указывающей содержание меди в %.

Томпак - латуни, содержащие до 10% цинка.

Полутомпак - свыше 10 до 20%.

Обозначение легирующих элементов.

Ж – железо; Мц – марганец; Н - никель; О - олово; К - кремний; С – свинец.

Легирующие элементы (кроме свинца) увеличивают прочность, но уменьшают пластичность. Свинец улучшает антифрикционные свойства и обрабатываемость резанием. Латуни делятся на литейные и деформируемые.

Бронзы

Оловянные бронзы

Обладают высокой коррозионной стойкостью, жидкотекучестью и повышенными антифрикционными свойствами. По ГОСТу оловянные бронзы маркируются БрО и цифрой, показывающей содержание олова.

Ц - цинк

Ф - фосфор '

Цинк повышает жидкотекучесть бронз, прочность, улучшает свариваемость. Свинец улучшает антифрикционные свойства, обрабатываемость резанием. Никель повышает коррозионную стойкость и прочность.

Алюминиевые бронзы

Устойчивые к коррозии, износу, более пластичны, чем оловянные. Недостаток - большая литейная усадка и пониженная жидкотекучесть.

Кремнистая бронза

Имеет высокую прочность, успешно заменяет оловянную, ее свойства улучшают добавками Mg, Ni и др.

Медно - никелевые бронзы

Маркируются М.

Монель - сплав

Сплав на основе никеля, отличается высокой коррозионной стойкостью в агрессивных средах.

Алюминий и его сплавы

Алюминий - удельный вес 2,7 г/см3 , температура плавления =660оС, алюминий имеет ГЦК, не имеет полиморфных превращений.

Свойства алюминия:

· По тепло и электропроводности уступает Аu, Аg, Си.

· В обычных условиях металл обладает достаточной химической коррозионной стойкостью. На поверхности образуется окисная пленка.

· Алюминий обладает высокой пластичностью, что позволяет прокатывать очень тонкие листы и тонкую проволоку.

· Обладает высокой отражательной способностью, используется для прожекторов и рефлекторов.

· Обладает невысокими механическими свойствами.

Сплавы на основе магния

Наибольшее распространение получили сплавы Мg с Mn, Al и Zn. Для повышения механических свойств Мg сплавов добавляют цирконий, церий, неодим, торий. Мg сплавы упрочняют закалкой и дисперсным твердением. Для Мg сплавов характерна низкая сопротивляемость коррозии, поэтому готовые изделия защищают от коррозии оксидированием и последующим покрытием спец. лаками, эпоксидными пленками. Главное преимущество - высокая удельная прочность. Сплавы Мg применяют для изготовления различных деталей самолетов, вагонов, автомобилей, решающее значение при этом имеет малая плотность сплавов.

Магний и его сплавы

Температура плавления 650оС. Кристаллическая решетка ГПУ (гексагональная плотноупакованная). Аллотропических превращений нет.

· Магниевые сплавы обладают высокой удельной прочности, высокой вибропрочностью (выше чем у

· алюминия в 100 раз),хорошо обрабатываются резанием, свариваются различными видами сварки, работают при Т- 196оС.

· Невысокая пластичность, пониженная коррозионная стойкость. Из-за низкой пластичности сплавы подвергаются горячей обработке давлением.

Магний и его сплавы покрывают лакокрасочными покрытиями, легирующими элементами являются марганец, который повышает коррозионную стойкость, цирконий - измельчает зерно, бериллий - уменьшает окисляемость при плавлении и при литье, литий - повышает пластичность, модуль упругости.

Термическая обработка:

· гомогенизация для повышения технологических свойств при горячей обработке давлением;

· рекристаллизационный отжиг для устранения анизотропности;

· закалка и последующее старение (искусственное).

Особенность - малая скорость диффузионных процессов требует больших выдержек при нагреве под закалку.

Титан и его сплавы

Малая удельная плотность 4,5 г/смЗ. Известны две полиморфные модификации титана:

· альфа титан (низкотемпературная модификация устойчива до 882оС), кристаллическая решетка ГПУ

· бетта – титан (высокотемпературная модификация, устойчива до Тплав).

Технический титан взаимодействует с кислородом при 700о и выше, обладает высокой теплостойкостью и жаростойкостью (250-500оС).

Недостатки титана:

· высокая стоимость производства (активное взаимодействие при высоких температурах со всеми газами - можно плавить в вакууме или среде инертных газов) - плохие антифрикционные свойства (титан в паре с титаном не работают);

· плохая обрабатываемость резанием (теплопроводность титана меньше, чем у алюминия в 15 раз, отвод тепла затруднен, титан легко налипает на режущий инструмент и быстро изнашивается).

Влияние легирующих элементов.

Прочность титана повышают алюминий, железо, марганец, хром, олово, кремний.

Жаростойкость - алюминий, цирконий, молибден

Коррозионную стойкость - молибден, никель, тантал.

Классификация титановых сплавов:

По технологии производства:

· деформируемые (ВТ5)

· литейные (ВТ5л)

· порошковые

По способности упрочнятся:

· неупрочняемые (ВТ5,ОТ4-1)

· упрочняемые ( ВТ6, ВТ22)

По уровню прочности:

· малопрочные (ВТ5)

· среднепрочные (ВТ6)

· высокопрочные ( 1000 МПа)

По назначению:

· свариваемые конструкционные (ОТ4, ВТ5-1)

· жаропрочные до Т=500оС (ВТ9, ВТ25, ВТ20)

· криогенные до Т= - 253оС (ВТ5-2к, ВТ6С, ОТ4)

· литейные для фасонного литья (ВТ6л, ВТЗ-1 л)

· сплавы повышенной коррозионной стойкости (4201)

· сплавы со специальными свойствами (с эффектами памяти)

Термообработка:

Подобна термообработке стали. Применяют отжиг, закалку, старение, химико-термическая, термомеханическая. Закаливают с Т= 800 – 950оС. Старят с Т=450оС – 600оС.

Область применения:

Применяется в авиационной технике (обшивки, детали шасси, рули поворота), обладают высокой жаропрочностью (диски и лопатки компрессоров, детали воздухозаборников, крепежные детали). Благодаря высокой коррозионной стойкости применяют в конструкциях с агрессивными средами.

Тема 2.6 ПЛАСТМАССЫ

Пластмассами называют упругие и прочные материалы, полученные на основе полимерных соединений, способные при нагреве и под давлением переходить в пластическое состояние и принимать заданную форму.

Состав пластмасс:

· Полимер или связующее вещество, которое определяет основные свойства и технологические особенности.

· Пластификатор - вводится для повышения эластичности и для улучшения технологии переработки пластмасс в изделие (стеарин).

· Наполнители - придают пластмассе повышенную механическую прочность, термическую стойкость, электроизоляционные свойства, а также снижают усадку при прессовании.

· Стабилизаторы – вводятся для предохранения полуфабрикатов от самопроизвольного отверждения, а также для сохранения свойств пластмасс.

· Отвердители - применяются только для термореактивных связующих.

· Краситель - для придания цвета.

Классификация пластмасс:

1) В зависимости от характера полимера:

· термопластичные (полиэтилен, оргстекло, полихлорвинил)

· термореактивные (на основе термореактивных смол)

2) По виду применяемого наполнителя:

· порошковые (карболиты, аминопласты) с наполнителем в виде древесной муки, асбеста, мелкоизмельченной слюды

· волокнистые - хлопковое волокно, углеродное волокно

· слоистые – с листовым наполнителем (листы бумаги, текстолит, ДСП)

· газонаполнительные с наполнителем в виде пузырьков газа:

ü пенопласты - поры не соединяются друг с другом

ü поропласты - имеют губчатое строение, при котором в внутренние полости сообщаются между собой

ü сотопласты - изолированные газовые полости имеют правильную форму ячеек.

3) В зависимости от методов переработки:

· литьевые - образуются литьем под достаточно высоким давлением (термопласты)

· штампованнолистовые - листовые термопласты (стекла, полистирол, винипласт)

· прессованные - изготавливают в пресс-форме из термореактивных смол.

4) По применению:

· силовые (конструкционные)

· несиловые (оптически прозрачные, химически стойкие)

Общие свойства пластмасс

Малая плотность (0,1-0,2 г/см3), высокие диэлектрические свойства, низкая теплопроводность, высокая химическая стойкость, удовлетворительная механическая прочность, ценные специальные свойства (светопрозрачность, радиопрозрачность), хорошие технологические свойства.

Недостатки пластмасс:

Невысокая теплостойкость, низкая сопротивляемость динамическим нагрузкам, малый модуль упругости, склонность к преждевременному старению.

Термопласты

В основе термопластов лежат полимеры линейной структуры, поэтому для них характерна небольшая температура размягчения и при 60 – 70оС начинается резкое спекание. Из них изготовляют тонкие пленки, волокна, они легко свариваются. Применяют для остекления самолетов и для изготовления деталей радио и электроаппаратуры.

Полиэтилен - удельный вес 930 – 980 г/мЗ, теплостойкость 60-100оС, морозостойкость 70оС. Абсолютная водонепроницаемость, высокая стойкость к растворам щелочей. Применение - для изготовления изоляции подводных высокочастотных кабелей, для изготовления химических емкостей, для нанесения защитной пленки на металл (крыльчатки вентиляторов). Вводя в полиэтилен 2- 3%сажи процесс старения замедляется в 30 раз. Облученный гамма лучами полиэтилен (протеин) применяется для длительной консервации продуктов.

Пропилен: по свойствам близок к полиэтилену. Отличается более высокими механическими свойствами, повышенной теплостойкостью, до 150о, газо и паронепроницаемостью, большей пластичностью, меньшей морозостойкостью. Применяется для изготовления волокон тканей и канатов, конструкционных деталей автомобилей, холодильников, корпусов насосов и различных емкостей.

Полистирол: высокие диэлектрические свойства сохраняются до 80оС, обладает высокой стойкостью к действию кислот щелочей, но неустойчив к действию азотной кислоты. Недостатком является невысокая теплостойкость, повышенная хрупкость, склонность к старению. Применяется для изготовления деталей радиоаппаратуры, для изготовления контактных линз. Большое количество полистирола идет на изготовление пенопластов, облицовочных плиток и листовых жестких отделочных материалов.

Фторопласт 4: аморфно кристаллический полимер в виде порошка белого цвета ,используется в виде изделий из пластин, блоков, листов, пленки, ленты. Свойства : высокая химическая стойкость, абсолютная стойкость к действию любых кислот, исключительно высокие диэлектрические свойства, высокие антифрикционные свойства - коэффициент трения не меняется в интервале Т= -200оС +250оС. (f = 0,04), исключительная морозостойкость, повышенная термическая стойкость.

Недостатки: дороговизна хладотекучесть (под нагрузкой выше З0 г/смЗ материал начинает деформироваться при комнатной температуре, что ограничивает его применение в подшипниках. Для устранения вводят наполнители. Применение: для защиты подвижных элементов в агрессивных средах, для подшипников, прокладок-уплотнителей, для изоляции проводов.

Антифрикционные сплавы

Наряду с подшипниками качения в машинах широкого используются подшипники качения. Поскольку вкладыши подшипников скольжения непосредственно соприкасаются с валами, их изготовляют из сплавов достаточных пластичных, чтобы было легко перерабатываться к поверхности вращающегося вала, и достаточных прочных. Чтобы служили опорой для вала; кроме того, сплавы должны иметь малый коэффициент трения с материалом вала и достаточно низкую температуру плавления, что необходимо для заливки подшипников. Сплавы, удовлетворяющие перечисленные требованиям, называются подшипниковыми или антифрикционными.

Антифрикционные сплавы имеют пластичную основу, в которой равномерно рассеяны более твердые частицы. Подшипниковые материалы делят на следующие группы: белые антифрикционные сплавы, сплавы на основе меди; металлокерамические пористые материалы ; пластмассы.

В оловянном баббите марки Б83 пластичной основой является твердый раствор сурьмы в меди и олове, а твердыми частицами – соединений SnSb и Cu3Sn.

В свинцовых баббитах с сурьмой марки Б16 твёрдые частицы образуют кристаллы соединений SnSb и Cu3Sn, рассеянные в мягкой основе - растворе сурьмы и олова в свинце. Эти баббиты уступают по качеству оловянным, однако с успехом применяются для подшипников средней нагруженности (например, в тракторных и автомобильных двигателях).

Сплавы алюминия по сравнению с баббитами отличаются меньшей плотностью, большей прочностью и меньшей стоимостью. Недостатком их является значительная разница в коэффициенте расширения алюминиевых сплавов и стали.

В качестве антифрикционных сплавов применяют бронзы и цинковые сплавы, а в качестве дешёвых заменителей металлических материалов для подшипников используют пластифицированную древесину, текстолит и резину. Большое распространение получили спечённые антифрикционные материалы.

Каучук

В результате быстрого развития промышленных отраслей в начале 20 века, появилась огромная потребность в каучуке. Но натурального каучука было слишком мало для удовлетворения этих потребностей. Поэтому остро встал вопрос о синтетическом получении каучука. В конце 20-х годов нашего столетия ленинградские химики во главе с С. В. Лебедевым разработали способ получения каучука из этилового спирта с последующей полимеризацией его на металлическом натрии. На основе этого метода в нашей стране было основано первое в мире промышленное производство синтетического каучука.

Синтетические каучуки - синтетические полимеры, способные перерабатываться в резину путем вулканизации, составляют основную массу эластомеров.

Синтетический каучук - высокополимерный, каучукоподобный материал. Его получают полимеризацией или сополимеризацией бутадиена, стирола, изопрена, хлорпрена, изобутилена, нитрила акриловой кислоты. Подобно натуральным каучукам, синтетические имеют длинные макромолекулярные цепи, иногда разветвленные, со средним молекулярным весом, равным сотням тысяч и даже миллионам. Полимерные цепи в синтетическом каучуке в большинстве случаев имеют двойные связи, благодаря которым при вулканизации образуется пространственная сетка, получаемая при этом резина, приобретает характерные физико-механические свойства.

Обычно приняты классификация и наименование каучуков по мономерам, использованным для их получения (изопреновые, бутадиеновые и т. д.) или по характерной группировке (атомам) в основной цепи или боковых группах (уретановые, полисульфидные и др.). Синтетические каучуки также подразделяют по признакам, например, по содержанию наполнителей (наполненные и ненаполненные); по молекулярной массе (консистенции) и выпускной форме (твердые, жидкие, порошкообразные). Часть синтетических каучуков выпускают в виде водных дисперсий - синтетических латексов. Особую группу каучуков составляют - термоэластопласты.

Некоторые виды синтетических каучуков (например, полизобутилен, силиконовый каучук) представляют собой полностью предельные соединения, поэтому для их вулканизации применяют органические перекиси, амины и др. вещества. Отдельные виды синтетических каучуков по ряду технических свойств превосходят натуральный каучук.

По области применения синтетические каучуки разделяют на каучуки общего и специального назначения. К каучукам общего назначения относят каучуки с комплексом достаточно высоких технических свойств (прочность, эластичность и др.), пригодных для массового изготовления широкого круга изделий. К каучукам специального назначения относят каучуки с одним или несколькими свойствами, обеспечивающими выполнение специальных требований к изделию и иго работоспособности в часто экстремальных условиях эксплуатации.

Каучуки общего назначения: изопреновые, бутадиеновые, бутадиенстирольные и др.

Каучуки специального назначения: бутилкаучук, этиленпропиленовые, хлоропреновые, фторкаучуки, уретановые и др.

Виды производств

При изготовлении изделий в зависимости от объема и характера выпуска различают три основных вида производства: единичное, серийное и массовое.

Особенностью единичного производства является неустойчивая номенклатура изделий, что оказывает влияние на организационные формы производства.

Единичному производству свойственны следующие признаки: а) отсутствие устойчивого технологического процесса, а следовательно, невозможность специализации рабочих мест, что влечет за собой потребность использования высококвалифицированных рабочих; б) использование универсального оборудования, универсальных приспособлений и инструментов с большим набором технологической оснастки; в) весьма длительный производственный цикл, так как при использовании оборудования, инструментов, приспособлений и другой оснастки тратится много времени на наладку при переходе с одной операции на другую; г) высокий процент ручных работ; д) размещение оборудования группами по видам.

Указанная организация приводит к недоиспользованию основных фондов, к низкой производительности труда и высокой себестоимости продукции (за счет амортизации, высокой заработной платы, накладных расходов) и замедленному обороту средств.

Особенностью серийного производства является выпуск продукции партиями или сериями, которые периодически повторяются. Это приводит к организации более устойчивого технологического процесса, и поэтому появляется возможность закрепить за каждым рабочим местом выполнение нескольких постоянно повторяющихся операций.

Этому виду производства свойственны следующие признаки: а) зависимость переналадки станков от размеров серии изготовляемых изделий; б) использование рабочих средней квалификации; в) применение наравне с универсальным специальных инструментов, приспособлений и оборудования, но в меньшей степени, чем в массовом производстве; г) внедрение механизации и автоматизации производственного процесса, но в меньшей степени, чем в массовом производстве; д) необходимость наличия межоперационных складов; е) наличие более длинных грузопотоков и более продолжительный производственный цикл, чем в массовом производстве.

Указанные преимущества серийного производства m отношению к единичному характеризуют его как производство с более высокой производительностью труда, более низкой себестоимостью продукции и более коротким производственным циклом, что приводит к ускорению оборачиваемости оборотных средств.

Условно эти виды производства можно подразделить на мелкосе рийное, среднесерийное и крупносерийное. По технологическим признакам единичное и мелкосерийное производство отличаются мало, крупносерийное — приближается к массовому производству.

Особенностью массового производства является выпуск одних и тех же изделий в больших масштабах (от нескольких тысяч до миллиона штук) в течение длительного времени, поэтому возможно закрепление станков на выполнение только определенной операции, что приводит к организации четкого постоянно действующею технологического процесса.

Этому виду производства свойственны следующие признаки:

а) значительная производственная программа, ведущая к глубокой специализация рабочих мест и поточному расположению оборудования; б) закрепление за рабочим одной или нескольких операций я в соответствии с этим относительно низкая квалификация рабочих;

в) использование специализированного высокопроизводительного оборудования, специальных инструментов и приспособлений; г) внедрение высокомеханизированного и автоматизированного оборудования с поточным методом производства; д) отсутствие межоперационных складов; е) короткие грузопотоки на производственных участках и короткие по продолжительности производственные циклы.

Этот вид производства характеризуется высокой производительностью труда, более низкой себестоимостью продукции и ускоренной оборачиваемостью оборотных средств.

Крупносерийное и массовое производство позволяет организовать высшую форму работы непрерывно, поточным методом, вплоть до создания полностью автоматизированных цехов и заводов.

Вид производства по ГОСТ 3.1108 - 74 характеризуется коэффициентом закрепления операций: 1 - Кз.о. <10 — массовое и крупносерийное производство; 10 < Кз.о. < 20— среднесерийное производство; 20 < Кз.о.< 40 — мелкосерийное производство; Кз.о. не регламентируется — единичное производство.

где О — число различных, операций; Р — число рабочих мест, на которых выполняются различные операции. При этом значение коэффициента Кз.о. принимают для планового периода, равного одному месяцу. Все виды производства существуют и необходимы, и из определения их не вытекает, что в будущем единичное или серийное производство будет ликвидировано, потому что народному хозяйству не. все машины или изделия требуются в массовом количестве. Развитие и создание новых машин и изделий требует освоения новых единичных экземпляров и малых серий, поэтому единичный тип производства будет существовать, но удельный вес крупносерийного и массового производства под влиянием технического прогресса систематически будет повышаться. Это значит, что под влиянием технического прогресса будет происходить существенное повышение серийности и массовости производства и предприятия единичного производства, например, превратятся в крупносерийные, где детали будут унифицированы. И все же, несмотря на это, в промышленности постоянно будет происходить освоение новых объектов на предприятиях с единичным производством.

Литейное производство

Литейное производство – это процесс получения фасонных отливок путем заполнения жидким металлом заранее приготовленных форм, в которых металл затвердевает.

Отливки могут быть готовыми деталями и заготовками. Если отливка является заготовкой, то в ней предусматривается припуск. Небольшое количество отливок производят из серого чугуна (70%), стальное литье (20%), остальное литье из цветных металлов.

Литье в многократные формы

а) в кокиль (кокиль изготавливают из стали, чугуна)

б) центробежное литье

в) литье под давлением

Прокатка

В зависимости от вида прокат делят на сортовой, листовой, трубный, периодический и специальный. Виды сортового проката общего назначения: квадрат, круг, швеллер, двутавр, полоса и т.д. Для прокатки нагретые или холодные заготовки пропускают между вращающимися валками прокатных станов (рисунок 43).

В зависимости от вида прокат делят на сортовой, листовой, трубный, периодический и специальный. Виды сортового проката общего назначения: квадрат, круг, швеллер, двутавр, полоса и т.д. Для прокатки нагретые или холодные заготовки пропускают между вращающимися валками прокатных станов (рисунок 43).

Прессование

При прессовании металл вдавливают из замкнутой полости через отверстие, в результате чего получается изделие с сечением в форме отверстия. Все металлы, кроме свинца, прессуют горячими.

Существует прямое и обратное прессование (рисунок 44). Прессованием получают изделия различного профиля. Они точнее прокатки. Ряд профилей можно получить только прессованием.

Рисунок 44 – Прессование:

а) прямое; б) обратное; в) прессование труб

Волочение

Применяют преимущественно для изготовления проволоки диаметром 0,002 до 4 мм. Для этого пропускают заготовку через отверстие с меньшим сечением. В волоке изделия наклепываются, что приводит их к упрочнению.

Тема 4.2 КОВКА, ШТАМПОВКА

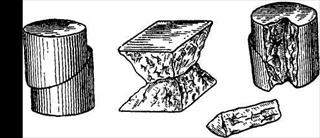

Ковкой называется обработка металла, находящегося в пластическом состоянии под действием бойков молота (динамическое воздействие) или пресса (статистическое воздействие) с использованием при надобности подкладного инструмента. Изделие, получаемое ковкой, называют поковкой. Поковки могут иметь самую разнообразную форму и массу от нескольких граммов до 350 т и более. Большие поковки получают непосредственно из слитков, поковки средних и малых размеров – из прокатных заготовок.

Ковкой называется обработка металла, находящегося в пластическом состоянии под действием бойков молота (динамическое воздействие) или пресса (статистическое воздействие) с использованием при надобности подкладного инструмента. Изделие, получаемое ковкой, называют поковкой. Поковки могут иметь самую разнообразную форму и массу от нескольких граммов до 350 т и более. Большие поковки получают непосредственно из слитков, поковки средних и малых размеров – из прокатных заготовок.

Ковку применяют в условиях единичного и мелкосерийного производства. Заготовку куют между нижним (неподвижным) и верхним (подвижным) бойками молота или пресса. Контактирующие с заготовкой поверхности бойков и подкладных инструментов определяют направление деформации (течения) металла заготовки. На рисунке 45, а – д показаны некоторые подкладные инструменты: топор (а), раскатка (б), обжимка (в). При ковке выполняется протяжка, осадка, гибка, пробивание или прошивание отверстий, выглаживание, рубка.

Ковку применяют в условиях единичного и мелкосерийного производства. Заготовку куют между нижним (неподвижным) и верхним (подвижным) бойками молота или пресса. Контактирующие с заготовкой поверхности бойков и подкладных инструментов определяют направление деформации (течения) металла заготовки. На рисунке 45, а – д показаны некоторые подкладные инструменты: топор (а), раскатка (б), обжимка (в). При ковке выполняется протяжка, осадка, гибка, пробивание или прошивание отверстий, выглаживание, рубка.

При протяжке длина заготовки увеличивается за счет уменьшения ее поперечного сечения. Вначале куют на квадрат, что дает наибольшую скорость деформирования, после чего (если нужно) скругляют заготовку или формуют. Для протяжки заготовку кладут поперек бойков, передвигая ее и кантуя на 90о после каждого обжатия. Чтобы ускорить протяжку, применяют закругленные бойки (рисунок 45, г) и раскатки (рисунок 45, д), увеличивающие удлинение за одно обжатие.

Поковки, штамповки и сортовой прокат получают обработкой металлов давлением. В единичном и мелкосерийном производстве поковки получают свободной ковкой под молотами и прессами.

Поковки, полученные в штампах, называются штамповками, а процесс — штамповкой. Сущность штамповки заключается в том, что обрабатываемую заготовку помещают в штамп (рисунок 46) и под давлением она заполняет полости штампа, приобретая при этом заданную форму.

Применяют прогрессивные методы штамповки — штамповка с помощью резины (рисунок 47, а), взрывом (рисунок 47, б), гидравлическая (рисунок 47, в), с местным нагревом, по элементам, жидкого металла и т. п. Для штамповки взрывом или гидравлической обычно изготовляют только металлическую матрицу, по конфигурации которой образуется заготовка под давлением взрывной волны или жидкости.

Преимущества штамповки да сравнению с ковкой:

1) высокая производительность (в 50—100 раз выше);

2) высокая точность размеров и шероховатость поверхности;

3) возможность получения изделий сложной формы с одинаковыми размерами;

4) не требуется высокая квалификация рабочих;

5) холодная калибровка (чеканка) поковок может заменять фрезерование, но волокна металла не режутся, что обеспечивает высокую прочность.

К недостаткам необходимо отнести: 1) высокую стоимость штампов; 2) возможность использования штампов только для одной детали; 3) малая масса деталей (0,3—100 кг).

Следует различать два основных вида штамповки — листовую и объемную. Объемная горячая штамповка является основным способом изготовления различных деталей машин. Она имеет ряд важных преимуществ перед ковкой, а именно значительно увеличивается производительность за счет одновременного деформирования металла в нескольких направлениях, что позволяет изготовлять сложные по форме изделия рабочим невысокой квалификации. Благодаря повышенной точности обработки, в сравнение с поковками, при штамповке припуски можно уменьшить в 2-3 раза, а следовательно, окончательную обработку часто производить не нужно.

Однако штампы — дорогостоящая оснастка, поэтому штамповку применяют только тогда, когда необходимо изготовить значительное число одинаковых деталей, т. е. при серийном и массовом производстве.

В настоящее время для изготовления сложных фасонных внутренних полостей штампов применяют электроискровую и другие электрические методы обработки. Различают штампы открытые и закрытые. В открытых штампах металл во время штамповки имеет выход в облойный ручей, а в закрытых он деформируется в закрытом объеме, и штамповка называется безоблойной. Расход металла при этом способе небольшой, поэтому эти штампы применяют все шире и шире. Вместе с тем закрытые штампы сложнее, чаи открытые, и изделия сложной конструкции в них не штампуют.

В настоящее время для изготовления сложных фасонных внутренних полостей штампов применяют электроискровую и другие электрические методы обработки. Различают штампы открытые и закрытые. В открытых штампах металл во время штамповки имеет выход в облойный ручей, а в закрытых он деформируется в закрытом объеме, и штамповка называется безоблойной. Расход металла при этом способе небольшой, поэтому эти штампы применяют все шире и шире. Вместе с тем закрытые штампы сложнее, чаи открытые, и изделия сложной конструкции в них не штампуют.

Для холодной объемной штамповки характерными являются такие операции, как холодная высадка и холодное выдавливание. Холодной высадкой изготовляют заклейки, гвозди, винты, болты, шарики, ролики я другие изделия из пруткового материала или проволоки, а иногда делают и обжатие холодной детали (чеканку).

Чеканку применяют для придания повышенной точности детали, полученной штамповкой в горячем состоянии; кроме того, можно получить рисунки и надписи на поверхности.

Листовой штамповкой изготовляют плоские и объемные изделия из стали, цветных металлов и сплавов; пластмасс и кожи и т. п. (детали часов, электроарматуры, радиоаппаратуры, велосипедов, мотоциклов, автомобилей, автобусов, корпуса самолетов, железнодорожных вагонов, кораблей и т. д.). При этом обеспечивается высокая точность размеров, экономный расход материалов и значительная производительность процесса, легко поддающегося автоматизации. Операции листовой штамповки можно выполнять с резанием металла (отрезкой, вырубкой, пробивкой и т. п.) и с изменением только формы (гибкой, вытяжкой и т. д.).

В качестве заготовок машиностроительная промышленность использует также разнообразный сортовой прокат. Прокатка заключается в пропускании нагретого или холодного металла в виде слитка между вращающимися валками соответствующего профиля (рисунок 48). Ввиду того, что между валками расстояние меньше толщины обрабатываемого слитка, его размеры в сечении уменьшаются. Для получения требуемой формы сечения делают прокатку в несколько ходов, применяя валки соответствующей формы. Полученный прокат может иметь форму листов, полос, прутков, труб, уголков, двутавров, швеллеров и т.д. (рисунок 49). Прокат в дальнейшем можно сваривать, ковать, штамповать, прессовать, волочить и резать.

Рисунок 49 - Профили металла прокатного производства:

а — квадратный с закругленными углами и вогнутыми гранями;

б — квадратный с закругленными краями: в — квадратный; г — круглый;

д — плоский е — трехугольный; ж — овальный; з — полукруглый;

и — колонный к — зетовый л — рельсовый; м — тавровый; н — неравнобокий уголок; о - равнобокий уголок; п — швеллер; р — двутавровый

Рисунок 50

Во всех случаях, когда сварная конструкция должна выдерживать большие нагрузки, применяют электроды с толстыми и особо толстыми покрытиями, обеспечивающими прочность и вязкость шва, не уступающие основному металлу. Электрические параметры дуги могут изменяться в широких пределах: применяют токи от 1 до 3000 А при напряжении от 10 до 50 В; мощность дуги – от 0,01 до 150 кВт. Такой диапазон мощности дуги позволяет использовать ее для сварки как мельчайших, так и больших и тяжелых изделий.

Соотношение между диаметром металлического электрода и толщиной свариваемого изделия:

| Толщина свариваемого изделия в мм | 1-2 | 3 | 4-5 | 6-12 | 13 и больше |

| Диаметр электрода | 1,5-2,5 | 3 | 3-4 | 4-5 | 5 и больше |

Величина сварочного тока:

I = k × d,

где к – коэффициент, зависящий от марки электрода, d – диаметр электрода.

Для электродов со стержнем из низкоуглеродистой стали k = 30-60 А/мм, из высокоуглеродистой k = 30-40 А/мм.

Для сварки углеродистой стали применяют электродную проволоку из стали с 0,1 – 0,18% С, для легированных сталей – проволоку марок Св-10ГС; Св-10ГСМ; Св-20ХГСА; Св-15М и др. Вольфрамовыми электродами пользуются при сварке в среде защитных газов.

Тема 5.3 КОНТАКТНАЯ СВАРКА

При контактной сварке для нагрева свариваемых частей используется тепло, выделяемое при прохождении тока через место сварки. В месте контакта частей наблюдается увеличенное электрическое сопротивление по сравнению с другими участками цепи. После достижения в зоне сварки необходимой температуры свариваемые части для их соединения сдавливают.

Контактная сварка легко автоматизируется и применяется в массовом производстве. Существует три вида контактной сварки: стыковая, точечная и роликовая.

Контактная сварка легко автоматизируется и применяется в массовом производстве. Существует три вида контактной сварки: стыковая, точечная и роликовая.

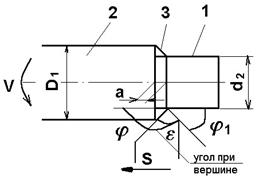

Для стыковой сварки соединяемые части 1 (рисунок 51) зажимают в контактных колодках (губках) 2 сварочной машины и пропускают через них ток большой силы, индуктирующийся во вторичной обмотке 3 трансформатора. При этом в зоне сварки выделяется большое количество тепла и части по стыку разогреваются до пластического состояния. Нагретые части сдавливаются и они свариваются.