1) для определения равновесного состава фаз в 2-х фазной области диаграммы состояния в заданной точке, необходимо через эту точку провести горизонтальную линию (коноду) до пересечения с линиями ликвидус и солидус. Проекция точки пересечения коноды с линией ликвидус на концентрационную ось определяет состав жидкой фазы. Проекция точки пересечения коноды с линией солидус на концентрационную ось определяет состав твердой фазы.

2)  Для определения массового или объемного количества фазы (твердой или жидкой) в заданной точке двухфазной области нужно провести через эту точку коноду и разделить длину отрезка коноды противолежащего составу данной фазы, на общую длину коноды.

Для определения массового или объемного количества фазы (твердой или жидкой) в заданной точке двухфазной области нужно провести через эту точку коноду и разделить длину отрезка коноды противолежащего составу данной фазы, на общую длину коноды.

· Диаграмма состояния для сплавов с неограниченной растворимостью в твердом состоянии (2 рода)

Оба компонента неограниченно растворимы в жидком состоянии и не образуют химических соединений.

Компоненты - А и В.

Фазы - L, a, в.

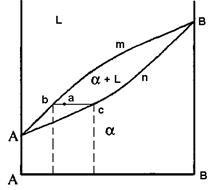

Если 2 компонента неограниченно растворяются в жидком и твердом состояниях, то возможно существование только 2-х фаз: жидкого раствора L и твердого раствора а. Следовательно, 3-х фаз быть не может, кристаллизация при постоянной температуре не наблюдается, и горизонтальной линии на диаграмме нет (рисунок 31).

Если 2 компонента неограниченно растворяются в жидком и твердом состояниях, то возможно существование только 2-х фаз: жидкого раствора L и твердого раствора а. Следовательно, 3-х фаз быть не может, кристаллизация при постоянной температуре не наблюдается, и горизонтальной линии на диаграмме нет (рисунок 31).

AmB - ликвидус.

AnB - солидус.

Если изменяется температура, то изменяется и концентрация компонентов в фазах. Концентрация и количество фаз у сплава, лежащего между линиями солидус и ликвидус определяется правилом отрезков. Состав жидкой фазы определяется проекцией точки b, а твердой - проекцией точки с. Количество жидкой и твердой фаз определяется из следующих соотношений:

Если изменяется температура, то изменяется и концентрация компонентов в фазах. Концентрация и количество фаз у сплава, лежащего между линиями солидус и ликвидус определяется правилом отрезков. Состав жидкой фазы определяется проекцией точки b, а твердой - проекцией точки с. Количество жидкой и твердой фаз определяется из следующих соотношений:

жидкой фазы  , твердой -

, твердой -  .

.

¸ Диаграмма состояния для сплавов с ограниченной растворимостью в твердом состоянии (3 рода).

¸ Диаграмма состояния для сплавов с ограниченной растворимостью в твердом состоянии (3 рода).

Оба компонента неограниченно растворимы (рисунок 32) в жидком состоянии, ограниченно в твердом и не образуют химических соединений.

Оба компонента неограниченно растворимы (рисунок 32) в жидком состоянии, ограниченно в твердом и не образуют химических соединений.

Компоненты - А, В.

Фазы - L, а , в.

|

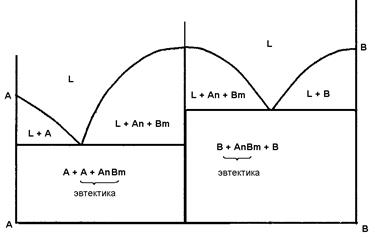

¹ Диаграмма состояния для сплавов образующих химические соединения (4 рода)

Химическое соединение (рисунок 33) характеризуется определенным соотношением компонентов А и В.

Если компоненты А и В образуют химическое соединение An; Вm, то следовательно на n + m его атомов приходится n атомов А и m атомов В.

Если компоненты А и В образуют химическое соединение An; Вm, то следовательно на n + m его атомов приходится n атомов А и m атомов В.

Химическое соединение устойчиво, если его можно нагреть без разложения до расплавления; неустойчиво, если при нагреве оно разлагается.

Железо и его сплавы

Железо

Переходный металл, кристаллизуется при t =1539о. Имеет полиморфные превращения при двух температурах: 392 и 911. При температуре менее 911 существует Fea с ОЦК; в интервале температур 911 - 1392 существует Feg c ГЦК; выше 1392 до 1539 снова Fea с ОЦК (иногда называют Fеb).

Механические свойства:

sв = 250 МПа; sт = 120 МПа; d = 50%; y 80%; 50в – 80 НВ.

Железо с элементами близкими по атомным радиусам образуют твердый раствор замещения с С, азотом образуют твердый раствор внедрения.

Углерод - относится к неметаллам. Обладает полиморфным превращением: имеет гексагональный тип решетки ( графит ) и решетку с Координационным числом - 4 ( алмаз ), температура плавления графита ~ 3500о С ; плотность 2,5 г/смЗ .

Феррит - твердый раствор углерода в a - железе.

Аустенит - твердый раствор углерода в g - железе; обладает высокой пластичностью, низкими пределами текучести и прочности.

Растворимость углерода в a - железе мала, т.к. диаметр атома С = 0,154 нанометра, в ОЦК имеется 12 свободных мест в середине ребер. Диаметр такого свободного места (поры) = 0,062 нм, что явно недостаточно. В Feg в ГЦК в центре имеется пора диаметром 0,102 нм. В этой поре вполне может поместиться атом углерода.

Цементит - химическое соединение углерода с железом Fe3С (карбид железа). Кристаллическая структура цементита очень сложна. Температура плавления – 1250о. Аллотропических превращений цементит не испытывает, обладает высокой твердостью более 800 НВ, но чрезвычайно низкую , практически нулевую пластичность, что объясняется сложным строением кристаллической решетки. Цементит - соединение неустойчивое и в определенных условиях может разлагаться на Fe и графит.

Диаграмма состояния

Правило – умножение содержания углерода на 15 дает содержание цементита в стали и чугуне, % (по массе).

Линия АCD – ликвидус, ECF - солидус.

Существуют в системе следующие фазы:

· жидкость

· цементит

· феррит

· аустенит

При температуре 1147о на (ECF) протекает эвтектическая реакция (рисунок 34). В результате этой реакции образуется эвтектическая смесь.

Ледебурит - эвтектическая смесь аустенита и цементита. Реакция происходит у всех сплавов системы, содержит более 2,14% С. При 727 градусах (горизонталь PSK) протекает эвтектоидная реакция. Продуктом превращения является эвтектоидная смесь.

Перлит - эвтектоидная смесь феррита и цементита. У всех сплавов > 0,02% С происходит перлитное превращение. У всех сплавов, содержащих < 2,14%С в результате первичной кристаллизации получается структура аустенита; у всех сплавов > 2,14%С структура состоит из ледебурита с избыточным цементитом или аустенитом.

Это различие в структуре при высокой tи создает различие в механических и технологических свойствах сплавов. Наличие эвтектики делает сплав ковким. Вместе с тем высокоуглеродистый сплав имеет низкую температуру плавления и его применяют как литейный сплав.

Сплавы содержащие < 2,14%С называются сталями; > 2,14%С - чугунами.

Стали после затвердевания не содержат малопластичной составляющей – ледебурита и при высоком нагреве имеют только аустенитную структуру, обладающую высокой пластичностью, поэтому стали легко деформируются, т.е. являются ковкими сплавами.

Чугуны - обладают лучшими литейными свойствами, низкой температурой плавления , но они хрупки и не поддаются ковке, что объясняется наличием в структуре чугунов легкоплавкой и хрупкой эвтектики (ледебурита) или графита.

Существуют доэвтектоидные стали, эвтектоидная = 0,8%С, заэвтектоидная.

Наклеп и рекристаллизация

Упрочнение металла под действием пластической деформации называется наклепом или нагартовкой.

Пластическая деформация осуществляется путем перемещения дислокаций. Пара движущихся дислокаций порождает сотни новых, в результате чего плотность дислокаций повышается, что и приводит к упрочнению (повышению предела прочности). По мере увеличения степени деформации (площади поперечного сечения) предел прочности растет, а относительное удлинение падает.

Кристаллическая структура пластически деформированного металла характеризуется не только искажением кристаллической решетки, но и определенной ориентировкой зерен - текстурой.

При деформации зерно деформируется (сплющивается) и из равноосного превращается в неравноосное (в виде лепешки), сохраняя ту же площадь поперечного сечения.

С увеличением деформации уменьшается плотность металла, что обусловлено образованием пор внутри и между зернами (деструкция). Таким образом, пластическая деформация вызывает изменение внутреннего строения зерна и его формы, а после определенной ее величины и уменьшение плотности из-за образования пор.

Пластическая деформация приводит металл в структурно-неустойчивое состояние. Самопроизвольно должны происходить явления, возвращающие металл в более устойчивое структурное состояние.

К самопроизвольным процессам, которые приводят пластически деформированный металл к более устойчивому состоянию, относятся снятие искажения кристаллической решетки и др. внутризеренные процессы и образования новых зерен.

Снятие искажений решетки в процессе нагрева деформированного металла называется возвратом. В результате этого твердость и прочность несколько понижаются (20-30%), а пластичность возрастает. Наряду с этим может происходить процесс полигонизации, т.е. беспорядочно расположенные внутри зерна дислокации образуют стенку и создают ячеистую структуру, которая затрудняет процессы, развивающиеся при более высокой температуре.

Реакристаллизация, т.е. образование новых зерен в деформированном металле протекает при более высоких температурах, чем возврат и полигонизация.

При повышении температуры подвижность атомов возрастает и при достижении определенной температуры происходит образование новых равноосных зерен. Образование зерен вместо ориентированной волокнистой структуры деформированного металла называется рекристаллизацией. Чтобы восстановить структуру и свойства наклепанного металла проводят рекристаллизационный отжиг.

Дата: 2018-12-28, просмотров: 460.