При конструировании деталей, которые обрабатывают фрезерованием, для повышения технологичности изготовления, необходимо придерживаться следующих требований:

1. Установочные или сопрягаемые поверхности желательно располагать в одной плоскости Рис.7.12 (б) и обрабатывать одной фрезой без перестройки станка. При этом точность сопряжения увеличивается. В случае расположения сопрягаемых поверхностей (а, b,c,d,f,e) на разных уровнях Рис.7.12 (а) увеличивается время обработки и снижается точность сопряжения.

2. С целью повышения производительности труда пазы, шпоночные канавки целесообразно обрабатывать дисковыми фрезами Рис.7.12 (в), а не концевыми фрезами Рис.7.12 (г). Радиус выхода канавки должен соответствовать стандартному диаметру фрезы.

3. Пазы должны быть открытыми рис.7.12 (д), что упрощает их изготовление и снижает время обработки. При обработке закрытых пазов Рис.7.12 (е), необходимо предварительно обрабатывать отверстие для грибковой фрезы.

4. При обработке торцевой фрезой требуется предусматривать необходимый выбег инструмента Рис7.12 (ж) или обрабатываемая поверхность должна находиться выше других поверхностей Рис.7.12 (з). Не выполнение данного условия может привести к врезанию фрезы в поверхность не подлежащую обработке.

5. Площадь обрабатываемой фрезерованием поверхности должна быть равномерной по длине детали Рис.7.12 (и), в противном случае изменение сил резания приведёт к погрешности обработки средней части Рис.7.12 (к).

5. Площадь обрабатываемой фрезерованием поверхности должна быть равномерной по длине детали Рис.7.12 (и), в противном случае изменение сил резания приведёт к погрешности обработки средней части Рис.7.12 (к).

в г

д е

ж з

и к

Рис.7.12

а б

Рис.7.13

6. При обработке квадрата, на деталях типа вала , размер квадрата должен быть больше диаметра вала Рис.7.13 (а), так как возможное смещение квадрата относительно оси может исключить возможность его сборки с сопрягаемой деталью Рис. 7.13 (б).

Станочные приспособления. Процесс фрезерования применяется не только для обработки заготовок, получаемых литьём, штамповкой, прессованием и др. методами и имеющих плоские или прямолинейные поверхности, но и при обработке деталей имеющих форму тел вращения, в частности для обработки шпоночных канавок, зубьев, щлицев и т.п. В зависимости от конструктивных особенностей детали, вида обрабатываемой поверхности и точности её положения относительно других поверхностей, она может устанавливаться и фиксироваться как на столе станка так и в приспособлении.

При обработке деталей фрезерованием, для их закрепления на столе станка, применяют универсальные или специальные приспособления. К универсальным приспособлениям относятся прихваты, угольники, призмы, машинные тиски,

|

универсальные делительные головки.

|

Рис.7.14

Приспособление устанавливают и крепят на столе фрезерного станка болтами с закладными головками, которые вставляют в Т образные пазы стола. Направление пазов на столе станка совпадает с направлением его перемещения и инструмента. Детали в приспособлении или на столе станка устанавливают базовой или технологической поверхностью, предварительно обработанной, с требуемой

точностью. В качестве базовой могут быть как плоские так и цилиндрические поверхности. Заготовки или детали закрепляют прижимными планками Рис.7.14 (а) или в машинных тисках. При обработке плоскостей параллельных или расположенных под углом к установочной плоскости используют угольники простые Рис.7.14(б) и универсальные Рис.7.14 (в). Заготовки, имеющие цилиндрические поверхности, устанавливают на призме Рис.67.14 (г) и закрепляют струбцинами, или крепят в трёх или четырёх кулачковых патронах, закреплённых на шпинделе 4 универсальной делительной головке Рис. 7.14 (е). Делительная головка состоит из корпуса 1, поворотного барабана 2 и шпинделя 4. Делительный лимб 5 с отверстиями закреплён на полом валу, в котором расположен вал рукоятки 6. На лимбе 5 установлен раздвижной сектор 7, состоящий из двух ножек, для удобства пользования лимбом. Для непосредственного поворота заготовки на шпинделе 4 закреплён дополнительный лимб 3. Одно деление шкалы лимба 3 соответствует повороту шпинделя на один градус. Применение делительной головки позволяет фрезеровать плоские поверхности расположенные под произвольным углом друг к другу. На Рис.7.14 (д) приведена схема кондуктора для сверления нескольких отверстий. Точность положения отверстий в заготовке 1 обеспечивается кондукторными втулками 2 установленными в корпусе кондуктора.

Специальные приспособления применяют при обработке группы одинаковых деталей, пригодных при обработке на данном станке и постоянных режимах резания. Групповая обработка деталей повышает производительность труда и применяется, как правило, в серийном производстве.

Обработка на протяжных станках.

Протягивание – технологический процесс обработки внутренних и наружных поверхностей в результате достигается высокая точность размеров и формы. В качестве инструмента применяется протяжка. Протяжка – многолезвийный инструмент, перемещающийся поступательно относительно неподвижной детали. На Рис. 7.15. приведена схема протягивания отверстия. Заготовка 2 торцевой поверхностью опирается в упорную плиту станка 1 . К протяжке прикладывается усилие Р и она протягивается через предварительно обработанное отверстие.

|

Рис.7.15

а) б)

в г

д

е ж

Рис.7.16

Суть обработки протягиванием заключается в том, что каждый последующий зуб протяжки имеет размер больше предыдущего. Каждый зуб срезает с обрабатываемой поверхности слой материала небольшой толщины, в результате поверхность имеет малую шероховатость и высокую точность формы.

Протяжки, по своему назначению, бывают внутренними и внешними, т.е. для обработки внутренних и внешних поверхностей.

Цилиндрические отверстия обрабатывают круглыми протяжками. Если торец детали предварительно не обработан, то для обеспечения соосности отверстия и оси протяжки применяют самоустанавливающиеся приспособления Рис.7.16 (а).

Многогранные отверстия (треугольные, квадратные и т.д.) обрабатывают многогранными протяжками. Базовой поверхностью является цилиндрическое отверстие.

Из цилиндрического отверстия формируются протяжкой: квадратное отверстие Рис.7.16 (б), прямые шлицы Рис. 7.16 (в), винтовые шлицы

Рис.7.16 (г).

Протяжками изготавливают шлицевые соединения имеющие как прямозубую так и модульную форму паза.

Шпоночные пазы формируются протяжкой , фора зубьев которой соответствует профилю протягиваемого паза. В качестве инструмента используют плоскую протяжку 2 Рис.7.16 (д) и направляющую втулку 3.

Наружные поверхности с прямолинейными образующими обрабатывают плоскими протяжками прямого или фасонного профиля. На Рис.7.16 (е) представлена схема протягивания вертикальной плоскости.

На специальных станках плоскими протяжками можно обрабатывать поверхности имеющие форму тел вращения Рис. 7.16 (ж). Заготовке 1 сообщают вращательное движение, а протяжке 2 поступательное.

Обработка на сверлильных станках.

Сверление - технологический процесс получения отверстий в сплошном материале. Сверлением изготавливают как сквозные, так и глухие отверстия. Процесс сверления применяется также для увеличения отверстий полученных предварительной обработкой или в литых и штампованных заготовках . В зависимости от функционального назначения отверстий они могут обрабатываться с различной степенью точности и иметь переменное сечение. В каждом конкретном случае для обработки применяются различные инструменты. Изготовление отверстий производится на сверлильных станках. Закреплённому в патроне станка инструменту сообщается вращательное и поступательное движение. Для формирования отверстия необходимой формы применяются следующие инструменты: сверло, зенкер, развёртка, мечик.

Конус Морзе

Конус Морзе

а

б

в Рис.7.17

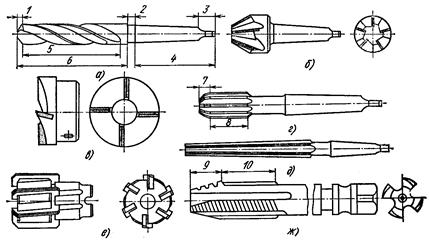

Свёрла по своим конструктивным особенностям и назначению подразделяются на спиральные, центровые и специальные.

Спиральные свёрла наиболее широко используются для обработки отверстий в сплошном материале и для рассверливания отверстий. Свёрла бывают двух типов с коническим Рис.7.17 (а) и цилиндрическим Рис. 7.17 (б) хвостовиком. Конический хвостовик имеют свёрла диаметром более 10мм. и крепятся непосредственно в шпинделе сверлильного станка или переходной конической втулке 7.18 (а,б). Свёрла с цилиндрическим хвостовиком крепятся в кулачковом или цанговом патронах рис. 7.18 (в,г) . Спиральные свёрла изготавливают в соответствии с отраслевыми стандартами и имеют диаметр от 0,25 до 80мм. Спиральное сверло имеет рабочую часть состоящую из двух режущих лезвий, расположенных под углом 60-1200, и направляющую цилиндрическую поверхность с винтовыми канавками.

Центровые свёрла Рис.7.17 (в) применяются для сверления центровых отверстий в деталях типа тел вращения. Отверстия используются для крепления и центровки заготовки с помощью конусов (центров) закреплённых в шпиндельной головке токарного станка и задней бабке.

Специальные свёрла Рис.7.17 (г,д) применяют для сверления глубоких отверстий. Сверла имеют центральный канал (3) (отверстие) через который подаётся охлаждающая жидкость и вымывается стружка из зоны резания. . На Рис.7.17 (г) приведена конструкция однолезвийного сверла с напаянной режущей пластиной 1 и двумя направляющими пластинами 2.

Сквозные отверстия большого диаметра обрабатывают кольцевыми свёрлами Рис. 7.17 (д), на торцах которых закреплены режущие пластины 4, ширина которых больше толщины стенок. Зенкеры предназначены для обработки отверстий в литых и штампованных заготовках, а также для рассверливания предварительно обработанных отверстий. По конструктивным признакам зенкеры бывают цилиндрические Рис.7.19 (а), конические Рис.7.19 (б).

а б в г

Рис.7.18

Рис.7.19

и торцевые Рис.7.19 (в). В отличие от сверла они имеют три или четыре режущих лезвия. Как и сверло зенкер имеет рабочую зону 6 состоящую из режущей (заборной) части 1 и направляющей части 5. Хвостовик 4 имеет плоскую лапку 3 и связан с рабочей частью шейкой 2. По способу крепления зенкеры подразделяются на цельные, с коническим или цилиндрическим хвостовиком Рис.7.19 (а,б) и насадные Рис. 7.19 (в).

Развёртки предназначены для окончательной обработки отверстий и обеспечивают точность и повышенную чистоту поверхности. В зависимости от формы обрабатываемого отверстия развёртки бывают цилиндрические Рис.7.19 (г) и конические Рис.7.19 (д), по способу крепления с коническим хвостовиком и насадные Рис.7.19 (е). В отличие от зенковок развёртки имеют от 6 до 12 главных режущих лезвий расположенных на режущей, конической, части 7, калибрующая часть 8 служит для центровки развёртки в отверстии и обеспечивает необходимую точность и чистоту поверхности.

Метчики предназначены для нарезания внутренних резьб и изготавливают из быстрорежущей стали Р18 Рис.7.19(ж). Метчиками нарезают как цилиндрическую, так и коническую резьбу. На внешней поверхности метчика изготовлена резьба с прорезанными продольными пазами для вывода стружки. Рабочая поверхность метчика имеет режущую часть 9 и калибрующую 10. Процесс формирования резьбы осуществляется в основном режущей частью метчика, калибрующая часть производит окончательную доводку резьбы до требуемой чистоты и точности профиля. По своему назначению метчики делятся на гаечные, машинные и ручные.

Обработка на строгальных и долбёжных станках.

Обработка заготовок на строгальных и долбёжных станках характеризуется поступательным движением резца или заготовки, главное движение, и дискретным движением подачи в перпендикулярном направлении главному движению. Процесс резания при строгании и долблении прерывистый. Удаление материала с поверхности обрабатываемой заготовки происходит только при прямом (рабочем) ходе резца. При обратном (холостом) ходе резец не совершает процесс резания. В момент врезания в материал заготовки резец испытывает большие динамические нагрузки. Поэтому резцы применяемые для строгания и долбления делают более массивными чем для точения, соответственно и скорости резания значительно меньше. На Рис.7.20 приведены схемы процессов строгания и долбления.

На рис. 7.20 (а) приведена схема строгания на поперечно-строгальном станке. Резец совершает возвратно-поступательное движение V, а заготовка перемещается в поперечном направлении на величину Sп после каждого холостого хода. При обработке на горизонтально-строгальных станках Рис. 67.20 (б) заготовка совершает возвратно-поступательное движение V, а инструмент движение подачи Sп.

Рис.7.20

В процессе долбления Рис. 7.20 (в) резец совершает возвратно-поступательное движение в вертикальной плоскости V, а заготовка движение подачи Sп, в горизонтальном направлении. В зависимости от формы обрабатываемой поверхности используют следующие типы строгальных резцов Рис.7.21 проходные (а), подрезные (б), отрезные (в) и фасонные.

Рис.7.21

|

Рис.7.22

При обработке на долбёжных станках применяют долбёжные резцы проходные (г), прорезные (д) и для шпоночных пазов (е). На Рис.7.22 приведены примеры обработки различных поверхностей на строгальных и долбёжных станках.

Обработка на поперечно-строгальных станках горизонтальной, вертикальной и наклонной поверхностей соответственно приведена на рис. 7.22 (а,б,в). Обработка рифления строганием приведена на Рис.7.22 (г). На Рис. 7.22 (д).,при обработке на горизонтально-стогальных станках, приведена схема одновременной обработки горизонтальной и вертикальной плоскостей проходными резцами, а также строгание паза «ласточкин хвост» и призматического паза (е).

На Рис.7.22 (ж) приведена схема долбления внешней цилиндрической плоскости и шпоночного паза в ступице колеса Рис.67.22 (з).

Строгальные станки широко применяют когда необходимо обрабатывать крупные, тяжёлые и длинномерные заготовки, которые невозможно обработать на фрезерных станках.

Обработка заготовок на шлифовальных станках.

Шлифованием называют процесс обработки заготовок резанием абразивными кругами. Абразивные зерна расположены в круге беспорядочно и удерживаются связующим материалом. При вращательном движении круга в зоне его контакта с заготовкой часть зерен срезает материал. С заготовки срезается очень большое число тонких стружек (до 100 млн. за 1 мин). Обработанная поверхность представляет собой совокупность микроследов абразивных зерен и имеет малую шероховатость. Часть зерен ориентирована так, что резать не может, но производит работу трения по поверхности резания.

Шлифовальные круги работают успешно на очень больших скоростях — до 30 м/с и более. Процесс резания каждым зерном осуществляется почти мгновенно.

В зоне резания выделяется большое количество теплоты. Мелкие частицы обрабатываемого материала, сгорая, образуют пучок искр, либо, оплавляются. Абразивные зерна могут также оказывать на заготовку значительное силовое воздействие. Происходит поверхностное пластическое деформирование материала, искажение его кристаллической решетки. Деформирующая сила вызывает сдвиги одного слоя атомов относительно другого. Вследствие упруго пластического деформирования материала обработанная поверхность упрочняется. Но этот эффект менее ощутим, чем при обработке металлическим инструментом.

Тепловое и силовое воздействия на обработанную поверхность приводят к структурным превращениям, изменениям физико-механических свойств поверхностных слоев обрабатываемого материала. Так образуется дефектный поверхностный слой детали. Для уменьшения тепловых эффектов материал шлифуют при обильной подаче смазочно-охлаждающих жидкостей.

Шлифование распространено очень широко. С его помощью можно производить чистовую и отделочную обработку деталей с высокой точностью. Обработке подвергают самые разнообразные материалы, а для заготовок из закаленных сталей шлифование является одним из наиболее распространенных методов формообразования. В отдельных случаях шлифование по эффективности соперничает с фрезерованием и точением.

Основные схемы шлифования

Детали современных машин представляют собой сочетание плоских и круговых цилиндрических, конических наружных и внутренних поверхностей. Другие поверхности встречаются реже. В соответствии с формами деталей машин наиболее распространеные схемы шлифования, приведенные на Рис. 7.23.

Для всех технологических способов шлифовальной обработки главным движением резания VK (в м/с) является вращение круга.

При плоском шлифовании возвратно-поступательное перемещение заготовки является продольной подачей Sпр (в м/мин) (Рис.7.23, а). Для обработки поверхности на всю ширину b заготовка или круг должны перемещаться с поперечной подачей SП (в мм/дв. ход.). Это движение происходит прерывисто (периодически) при крайних положениях заготовки в конце продольного хода. Периодически производится и подача Sв (в мм) на глубину резания, которая осуществляется также в крайних положениях заготовки, но в конце поперечного хода.

|

Рис. 7.23

При круглом шлифовании (рис., б) продольная подача происходит за счет возвратно-поступательного движения заготовки. Подача Sпр (в мм/об, заг.) соответствует осевому перемещению заготовки за один ее оборот. Вращение заготовки является круговой подачей Sкр (в м/мин):

где п заг— частота вращения заготовки, об/мин; DЗАГ –диаметр заготовки, в мм.

Подачу Sп [в мм/дв. ход (мм/ход)] на глубину резания для приведённой схемы

обработки производят при крайних положениях заготовки. Движения, осуществляемые при внутреннем шлифовании, показаны на рис.7.23, в.

Современные шлифовальные станки обеспечивают все движения, указанные на схемах, и позволяют в необходимых пределах изменять скорости резания и подачи.

Обработку поверхностей при шлифовании производят инструментом изготовленным из абразивного материала.

Абразивные инструменты различают по геометрической форме и размерам, роду и сорту абразивного материала, зернистости или размерам абразивных зерен, связке или виду связующего вещества, твердости, структуре или строению круга. В большинстве случаев форма абразивного инструмента представляет собой круг определённой толщины. Форма поперечных сечений шлифовальных кругов и их размеры регламентированы ГОСТ 2424—75.

Зерна абразивных инструментов представляют собой искусственные или естественные минералы и кристаллы. Из естественных минералов применяют алмаз, кварц, корунд, наждак, кремень, гранат. К искусственным минералам относятся электрокорунд нормальный (Э), электрокорунд белый (ЭБ), монокорунд (М), карбид кремния зеленый (КЗ) и черный (КЧ) и др.

Для шлифования заготовок из твердых сплавов и высокотвердых материалов успешно применяют алмазные круги. Алмазный круг состоит из корпуса и алмазоносного слоя. Корпус изготовляют из алюминия, пластмасс или стали. Толщина алмазоносного слоя у большинства кругов составляет 1,5—3,0 мм.

Шлифование заготовок , в зависимости от обрабатываемой поверхности, производится на круглошлифовальных, внутришлифовальных, плоскошлифовальных и на специализированных станках.

Конструкции круглошлифовальных станков и их компоновка подчиняются основным схемам шлифования. Станки обеспечивают все необходимые для обработки движения и кинематические соотношения.

Конструкции круглошлифовальных станков и их компоновка подчиняются основным схемам шлифования. Станки обеспечивают все необходимые для обработки движения и кинематические соотношения.

Круглошлифовальный станок рис. 7.24 состоит из следующих основных узлов: станины 1, стола 2, передней бабки 3 с коробкой скоростей, шлифовальной бабки 4, задней бабки 5 и привода, стола 6 (рис.). Эти станки делят на простые, Рис.7. 24 универсальные и врезные.

Универсальные станки имеют поворотную переднюю и шлифовальную

бабки. Каждую бабку можно повернуть на определенный угол вокруг вертикальной оси и закрепить для последующей работы. Простые станки снабжены неповоротными бабками.

У врезных станков отсутствует продольная подача стола, а шлифование ведется по всей длине заготовки широким абразивным кругом с поперечной подачей.

Шлифовальный круг вращается с помощью клиноременной передачи. После износа круга и уменьшения его диаметра используют другую пару шкивов.

Внутришлифовальные станки имеют компоновку, аналогичную компоновке круглошлифовальных станков, однако у них нет задней бабки. Инструмент расположен на консольном шпинделе шлифовальной бабки, которая установлена на столе, совершающем продольное возвратно-поступательное движение.

Внутреннее шлифование применяют для получения высокой точности отверстий на заготовках, как правило, прошедших термическую обработку. Возможно шлифование сквозных, несквозных (глухих), конических и фасонных отверстий. Диаметр шлифовального круга составляет 0,7—0,9 диаметра шлифуемого отверстия. Кругу сообщают высокую частоту вращения в минуту: она тем выше, чем меньше диаметр круга. Производительность шлифования снижается в связи с необходимостью работы с малыми подачами и глубинами резания консольно расположенного круга и частой его правкой.

Общий вид плоскошлифовального станка приведён на рис. 7.25. Плоскошлифовальный станок с прямоугольным столом состоит из станины 4, стола 3, стойки 2, шлифовальной бабки 1 и привода стола 5.

Плоские поверхности шлифуют периферией круга. Движения подачи осуществляют приводом станка либо вручную. Продольное перемещение стола Sпр обеспечивается чаще всего с помощью гидравлического устройства —поршня, цилиндров и органов управления. На специализированных шлифовальных станках обрабатывают

Плоские поверхности шлифуют периферией круга. Движения подачи осуществляют приводом станка либо вручную. Продольное перемещение стола Sпр обеспечивается чаще всего с помощью гидравлического устройства —поршня, цилиндров и органов управления. На специализированных шлифовальных станках обрабатывают

Рис.7.25 поверхности заготовок вполне определенного вида.

На резьбошлифовальных станках шлифовальный круг заправляют по форме впадины резьбы, которую, как правило, предварительно нарезают на других станках. Прошлифованная резьба имеет высокую точность и малую шероховатость поверхности. Для увеличения производительности шлифования профиль абразивного инструмента должен обеспечивать одновременную обработку нескольких витков резьбы (многониточный круг).

Некруговые цилиндрические поверхности (кулачки) шлифуют на специализированных станках-полуавтоматах. В большинстве случаев профиль кулачков очерчивается дугами окружностей нескольких радиусов или дугами окружностей и прямыми. Такие поверхности, расположенные на валах, шлифуют по копиру.

Соответствующие специализированные шлифовальные станки используют для обработки шлицевых валов, профилей зубьев у зубчатых колес, сложных фасонных поверхностей у штампов, пресс-форм и других деталей.

Шлифование широко используют в заточных станках для обработки разнообразного режущего инструмента. При заточке на точильно-шлифовальных станках резцы устанавливают на поворотный столик или подручник, а затем вручную прижимают к шлифовальному кругу обрабатываемой поверхностью. Заточка резцов на уииверсалыю-заточных станках в поворотных тисках позволяет получать наиболее точные геометрические параметры режущей части резца.

Технологические требования, предъявляемые к заготовкам, обрабатываемым на шлифовальных станках

При шлифовании ступенчатых валов (рис.7.26, а) необходимо предусматривать центровые отверстия 1, а на пустотелых деталях — установочные фаски 6, облегчающие контроль и обеспечивающие лучшую соосность обрабатываемых участков. Между шейками вала и торцами из-за непрерывного осыпания круга образуется галтель 6. В тех случаях, когда этого нельзя допустить по условиям работы детали, предусматривают технологические канавки 2 для выхода шлифовального круга. Если необходимо оставить галтели, то на чертеже детали указывают максимально возможный радиус перехода. Следует избегать конструирования валов с большой разностью диаметров отдельных участков. Точно обработанные, например, цилиндрические поверхности 3 нужно разделять введением проточек 4, поверхности которых можно не шлифовать.

Рис.7.27

Рис.7.27

Рис.7.26

На деталях, обрабатываемых в патроне (рис.7.26, б), надо предусматривать такие поверхности 7, которые обеспечивают правильную установку и надежное закрепление деталей при обработке. Наиболее надежно закрепление по цилиндрическим поверхностям. Поверхности точно обрабатываемых отверстий следует разделять введением выточек. Предпочтительнее жесткие детали. Закрепление в патронах тонкостенных (нежестких) деталей может вызвать большие деформации и снизить точность обработки. Шлифование отверстий малых диаметров связано с трудностями и должно назначаться в исключительных случаях.

Плоские поверхности 1 деталей рис.7.27, должны быть расположены перпендикулярно или параллельно основанию 2, на котором закрепляют заготовку. Шлифуемые поверхности желательно располагать в одной плоскости.

Дата: 2018-12-28, просмотров: 534.