При конструировании деталей изготавливаемых из заготовок получаемых литьём необходимо учитывать способ литья, механические и эксплуатационные свойства. Отливка должна иметь форму близкую к форме готовой детали, высокую размерную точность, минимальный припуск на механическую обработку и требуемую чистоту поверхности. Все литейные сплавы можно разделить на пять групп: стали и чугуны; бронзы и латуни; сплавы алюминия; магниевые сплавы; сплавы на основе титана, хрома, цинка и др. металлов.

В зависимости от габаритов, массы и сложности конструкции, серийности, применяются различные методы литья, в частности: в песчаные формы, в кокиль, под давлением, по выплавляемым моделям, в оболочковую форму.

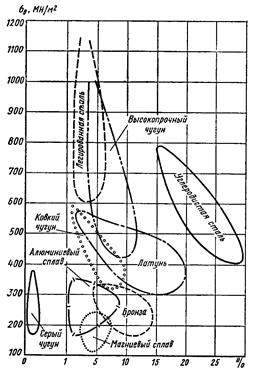

Литейные сплавы обладают широким диапазоном механических и физических свойств. В процессе проектирования детали необходимо учитывать механические свойства литейного материала и в частности его пластичность. На графике Рис.5.10 приведены зависимости прочности и пластичности для различных

марок литейных сплавов. Как видно из графика наибольшей пластичностью и достаточной прочностью обладают углеродистые стали. Легированные стали и высокопрочный чугун имеют высокую прочность и относительно невысокую

марок литейных сплавов. Как видно из графика наибольшей пластичностью и достаточной прочностью обладают углеродистые стали. Легированные стали и высокопрочный чугун имеют высокую прочность и относительно невысокую

пластичность (удлинение 5-10%).

Для обеспечения технологичности конструкции детали она должна отвечать следующим требованиям:

- иметь простые внешние обводы, без резких углов, высоких рёбер и выступов, минимальное количество внутренних полостей;

- обеспечивать направленную

кристаллизацию металла;

- предусматривать

Рис. 83 технологические уклоны и минимальную механическую обработку;

- толщины стенок должны иметь оптимальную величину, в соответствии с выбранным методом литья и требуемой прочностью и жёсткостью детали.

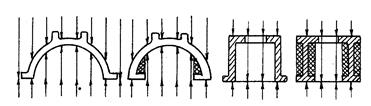

При литье в песчаные формы, конструкция отливки должна обеспечивать минимальное количество плоскостей разъёма модели и формы.

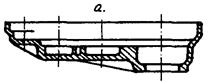

Рис.84

Желательно иметь одну плоскость разъёма формы и при конструировании литой детали руководствоваться правилом теней рис.84.

Чтобы не допускать возникновения внутренних напряжений в отливке необходимо обеспечить одинаковую скорость её охлаждения во всех сечениях.

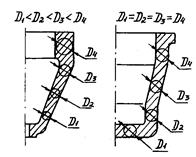

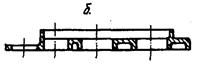

Конфигурация отливки должна способствовать одновременному или последовательно направленному затвердеванию металла. В первом случае необходима наибольшая равномерность сечений. Во втором случае постепенное увеличение стенок в желательном направлении затвердевания, по мере приближения к прибыли, утолщению рис.85.

Рис.85

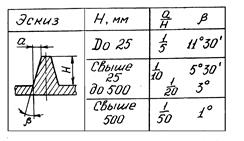

Поверхности отливок, перпендикулярные плоскости разъёма формы, должны иметь конструктивные уклоны, обеспечивающие свободное извлечение модели. Для отливок, получаемых в песчаных формах, конструктивные уклоны назначаются в соответствии с данными таблицы 8.

Таблица 8

Таблица 9

|

Для этого предусматривают плавные переходы между различными сечениями, рёбра жёсткости в опасных сечениях, утолщение краёв отливок и окон (см.табл.9).

Наименьшая толщина стенок отливки должна выбираться с учётом марки сплава, размеров отливки и способа её изготовления (см.табл. 10)

Таблица 10

Для одновременного затвердевания толщину внутренних стенок рекомендуется делать равномерной примерно 0,8S (где S – толщина наружных стенок).

Переходы от стенки к стенке следует выполнять галтелями, т.е. радиусами, как показано на рис.86,а,б,в. При обычном сопряжении радиусами R=(1,5  2)s описанными из одного центра (рис.86,а), возможно утонение стенки на участке перехода вследствие смещения стержня. Рекомендуется делать сопряжения радиусами, описанными из разных центров (рис.86.б,в). Обычно наружный радиус сопряжения делают от 0,7 до 1 внутреннего радиуса.

2)s описанными из одного центра (рис.86,а), возможно утонение стенки на участке перехода вследствие смещения стержня. Рекомендуется делать сопряжения радиусами, описанными из разных центров (рис.86.б,в). Обычно наружный радиус сопряжения делают от 0,7 до 1 внутреннего радиуса.

Рис.86

При определении радиусов сопряжения внешних стенок различной толщины (рис.86,в) можно пользоваться соотношением S0 = 0.5(S-s), где S и s соответственно толщины разных стенок. На рис 86,г,д приведены варианты сопряжения внутренних стенок с наружной. Стенки с большой разницей сечений целесообразно соединять клиновидным переходным участком длиной l  5(S+s) толщин сопрягаемых стенок (рис.86,д).

5(S+s) толщин сопрягаемых стенок (рис.86,д).

При резком переходе от тонкой стенки к толстой возникают усадочные напряжения в результате могут образовываться трещины. Для предотвращения данного явления необходимо предусматривать плавные переходы от одной стеки к другой (рис.87,а,б ).

Рисунок 1

Рис.87.

На Рис.87,в-д, приведены варианты сопряжения стенок с бобышками. В профильной проекции бобышки сопрягают со стенками уклонами от 1: 1 до 1:2 и радиусами R=2S, где S толщина стенки. В плановой проекции сопряжения выполняют радиусами R=(3-5)S (Рис.87,д).

Найденные из приведённых соотношений радиусы сопряжений стенок и бобышек округляют до ближайших стандартных размеров (R=1,2,3,5,8,10мм.), так как небольшое изменение радиусов сопряжений мало влияет на качество отливки, то рекомендуется унифицировать радиусы. Преобладающий радиус переходов на чертеже детали не проставляют, указывая его на поле чертежа (в технических требованиях) надписью. Неуказанные радиусы 5мм.

Конструкция литой детали должна иметь наиболее простую конфигурацию. Должна быть обеспечена минимальная толщина стенки и её равномерность, конструкция должна исключать применение дополнительных стержней, затрудняющих извлечение модели из литейной формы после формовки смеси. Рис.88.

Рис. 88 Детали корпуса редуктора

а.) Корпус б). Крышка корпуса редуктора

. Не рекомендуется при изготовлении литых корпусных деталей применять дополнительные разъёмы при формовке, так как при этом снижается точность размеров отливки, увеличивается трудоёмкость изготовления и затрудняется применение формовочных машин. Эти особенности должен учитывать конструктор при конструировании деталей изготавливаемых литьём в песчаные формы. Не допускается в отливке наличие узких и глубоких выемок и углублений, усложняющих извлечение из них формовочной смеси (рис.89,а).

Приливы, бобышки, кронштейны и другие выступающие части не должны мешать извлечению модели из формы. Бобышки, имеющиеся в конструкции корпуса редуктора, рекомендуется объединять в одну общую

|

Рис.89

плоскость (рис.89,б), что упрощает изготовление модели. Имеющиеся на корпусе приливы, выполняющие после механической обработки функции установочных поверхностей, необходимо располагать в одной плоскости (рис.89 ,в). Расположение приливов в одной плоскости упрощает механическую обработку и увеличивает точность сопряжения с установочной поверхностью. Перед механической обработкой детали подвергаются рентгеноконтролю, для выявления микротрещин, усадочных раковин, рыхлот.

Обработка давлением.

Обработку металла давлением применяют для получения, как заготовок, так и готовых деталей. При обработке давлением, под воздействием внешних сил, металл начинает пластически деформироваться, при этом происходит изменение физико-механических свойств и структуры материала. Заготовки, получаемые обработкой давлением, обладают повышенной прочностью, жёсткостью, сопротивлением износу и т.д. Метод обработки давлением широко применяется при изготовлении сильно нагруженных деталей работающих при статических и динамических нагрузках.

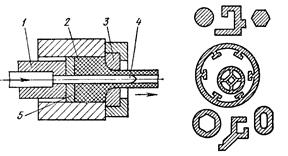

Рис.90

Обработка металлов давлением не связана с удалением материала с поверхности заготовки. Полученная пластическим деформированием деталь (полуфабрикат) по своим геометрическим параметрам соответствует или приближается к готовой детали. В зависимости от метода получения заготовки пластической деформацией, механической обработке могут подвергаться все или только сопрягаемые поверхности. Обработкой давлением можно изготавливать и детали не требующие механической обработки.

На Рис.90. приведена классификация наиболее часто применяемых методов обработки материалов давлением.

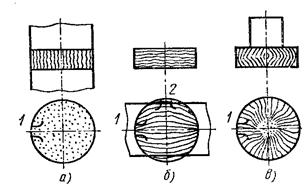

В процессе деформирования материала можно добиваться такого расположения волокон, которое позволяет улучшить условия его работы на изгиб, растяжение. Например: при изготовлении зубчатых колёс можно использовать различные виды заготовок. На рис.5.18 приведена схема макроструктуры материала заготовок, из которых резанием изготавливают зубчатое колесо. При изготовлении из прутка (рис.5.18,.а) волокна направлены вдоль боковой поверхности зуба, такое расположение снижает прочность зуба, так как направление силы , со стороны сопряжённого колеса, совпадает с плоскостью скольжения волокон. В случае изготовления из полосы (рис.5.18,б) направление волокон в разных зубьях различное и соответственно прочность зубьев будет разной. В случае изготовления из заготовки, получаемой осадкой из прутка (рис.5.18,в), направление волокон радиальное и они работают на изгиб, при этом возрастает прочность и износоустойчивость.

Рис.91

Прокатка

Заготовкой для начальных процессов обработки является слиток, полученный в процессе литья, кристаллическое строение которого, как правило, неравномерно по его длине и сечениям.

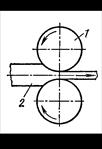

Формирование заготовок или полуфабрикатов, которые в дальнейшем подвергают обработкой давлением, производится прокаткой (рис. 92,а,б)

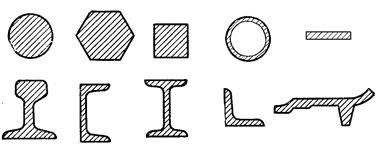

В результате проката слитков получают различные виды полуфабриката

(рис.93) листы , профиля, трубы, прутки. Изготовление различного вида профилей получают на прокатных станах.

Прокат применяется во всех отраслях народного хозяйства (строительстве, машиностроении, сельском хозяйстве и т.д.), который в качестве заготовок используют для изготовления деталей механической обработкой, а также заготовок для последующей ковки и штамповки.

а б

Рис. 92

Ри с.93

Ковка

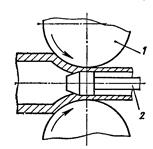

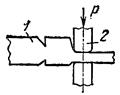

Одним из видов горячего деформирования является ковка. Ковкой получают заготовки подвергаемые последующей механической обработке, а заготовки называют поковками. Процесс ковки осуществляется последовательным деформированием нагретой заготовки Рис.94., где инструмент 2 последовательно воздействует на заготовку 1.

В мелкосерийном и единичном производстве ковка является экономически целесообразнее процесса штамповки. Ковкой можно получать заготовки как большой (до 250 т.), так и малой массы. Основными операциями ковки являются: осадка (рис.95,а), высадка (рис.95,б), протяжка (рис.95,в), раскатка на оправке(рис.96,а), прошивка (рис.96,б), гибка (рис.96,в), скручивание (рис.96,г).

Рис.94

Рис.95

а)

Рис.96 г)

Осадка – операция, связанная с увеличением площади поперечного сечения заготовки.

Высадка - разновидность процесса осадки, при которой материал осаживается только на определённой части длины заготовки.

Протяжка – операция, связанная с увеличением длины заготовки за счёт изменения площади поперечного сечения. Протяжка производится бойками, имеющими плоскую (рис.95,в) или профилированную рабочие поверхности. Заготовку перемещают по поверхности нижнего бойка и верхним бойком формируют требуемый профиль.

Раскатка – операция, связанная с увеличением диаметра кольцевой заготовки за счёт уменьшения площади сечения. Кольцевая заготовка 3, вместе с цилиндрической оправкой 2, устанавливаются на опоры 1. Ударами бойка 4 заготовка деформируется до требуемого размера рис.96а.

Прошивка – операция, связанная с формированием в заготовке углублений или сквозных отверстий.

Гибка – операция, связанная с изгибом заготовки до заданного профиля.

Скручивание – операция, связанная с приданием заготовке спиральной формы относительно продольной оси.

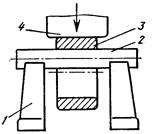

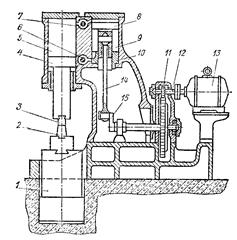

Ковка производится на ковочных молотах и ковочных прессах. Молоты бывают динамического и ударного действия. Металл заготовки деформируется за счёт энергии падающих частей молота. Одна из схем пневматического молота представлена на Рис.97. Конструкция молота состоит: из станины 10, установленной на бетонном фундаменте, в котором Рис.97 вмонтирован массивный шабот (наковальня) 1. , с

Ковка производится на ковочных молотах и ковочных прессах. Молоты бывают динамического и ударного действия. Металл заготовки деформируется за счёт энергии падающих частей молота. Одна из схем пневматического молота представлена на Рис.97. Конструкция молота состоит: из станины 10, установленной на бетонном фундаменте, в котором Рис.97 вмонтирован массивный шабот (наковальня) 1. , с

закреплённым на нём нижним бойком 2.

Верхний боёк 3 крепится на штоке поршня 4 , который перемещается по

рабочему цилиндру 5. Полость рабочего цилиндра связана через золотники 6 и 7 с полостью цилиндра компрессора 9. Поршень компрессорного цилиндра перемещается шатуном 14 и кривошипом 15 от электродвигателя 13 через шестерни 11 и 12 редуктора.

Прессование

При изготовлении авиационных установок широкое применение находят специальные профили, применяемые для изготовления корпусов много замковых балочных держателей или элементов кассетных держателей и пусковых установок. В отличие от профилей, получаемых прокаткой, прессованные профили имеют более сложное сечение.

а) б)

Рис.98

Процесс прессования является одним из видов обработки металлов давлением и

позволяет изготавливать не только сплошные профили, но и полые.

В качестве исходной заготовки используется прокат, в случае, когда изготавливают полые детали типа труб или замкнутых профилей, в заготовке прошивается отверстие. Схема процесса прессования профилей приведена на рис. 98 (а). На корпусе пресс-формы жестко закреплена матрица 3, имеющая окно (отверстие) соответствующее внешнему профилю прессуемой детали. В цилиндрическую полость корпуса пресс-формы закладывается горячая заготовка 2 с отверстием, в которое входит игла 4 пуансона 1. Между пуансоном и заготовкой устанавливают пресс-шайбу, которая обеспечивает минимальный зазор между стенками цилиндрической поверхности пресс-формы. При перемещении пуансона металл выдавливается в зазор между матрицей и иглой пуансона.

Прессованием изготавливают изделия из алюминиевых сплавов, углеродистых, конструкционных, коррозионно-стойких и других сталей. При прессовании толщина стенок профиля может составлять 2-2,5 мм, а точность выше, чем при прокатке. К недостаткам метода относятся: большие отходы металла и износ инструмента.

Горячая штамповка

Процесс формообразования детали из нагретой заготовки, осуществляемый в штампе, называется объёмной горячей штамповкой. Штамп является инструментом с помощью которого получают требуемую форму заготовки (детали). Штампованные заготовки широко применяются в различных отраслях машиностроения в связи с их высокими механическими свойствами, высокой производительностью процесса и низкой себестоимостью деталей.

При выборе материала детали необходимо учитывать не только эксплуатационные характеристики (прочность, коррозионную стойкость, жаропрочность и т.д.) , но и пластические свойства , обрабатываемость резанием. Обычно применяют материалы хорошо освоенные в производстве и отвечающие требованиям эксплуатации, в частности:

- углеродистые стали марок от 08 до 45;

- конструкционные легированные стали марок 30ХГСА, 300ХГСНА, 40ХФА, ШХ15, 13Х15Н4АМЗ-Ш, ЭП-310Ш;

- коррозионно стойкие стали марок 12Х18Н100Т, Х18Н9Т, ВНС-2;

- алюминиевые сплавы АК4, АК6, Д16, В95;

- титановые сплавы ВТ5, ВТ6, ВТ14, ОТ4-О.

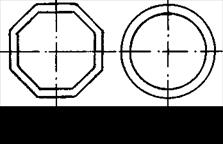

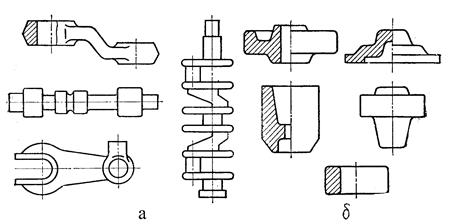

Исходной заготовкой для горячей штамповки может быть заготовка, отрезанная от проката круглого, квадратного или другого сечения. В некоторых случаях используют слитки , или болванки отрезаемые от них. При горячей объёмной штамповке требуется значительно большее усилие деформации, чем при ковке. Вместе с тем, точность изготовления заготовок (деталей) в штампе значительно выше, т.е. величина припуска на последующую механическую обработку меньше. Штамповкой изготавливают детали различной конфигурации и в зависимости от этого они подразделяются на две группы: удлинённой формы (рис.99,а), круглые или прямоугольные в плане (рис.99,б).

Рис.99

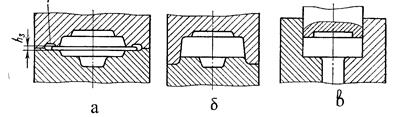

В зависимости от типа заготовки и серийности выпуска штамповку осуществляют в закрытых или открытых штампах.

Штамповка в открытых штампах.

Штамповка в открытом штампе характеризуется переменным зазором (дополнительной полостью) между подвижной и неподвижной частями штампа (рис.100,а). Величина зазора зависит от массы заготовки и служит для перетекания (выжимания) излишков металла при его пластическом деформировании после заполнения полости штампа. В результате перетекания металла в зазор на заготовке образуется заусенец (облой), который в дальнейшем обрезают. Применение открытых штампов позволяет не предъявлять к заготовкам высоких требований по массе.

Рис.100

Дата: 2018-12-28, просмотров: 540.