ЭКЗАМЕНАЦИОННЫЕ ВОПРОСЫ УЧЕБНОЙ ДИСЦИПЛИНЫ

Материаловедение

1.Классификация материалов. Основные свойства материалов: физические, химические, механические и технологические.

2.Определение и обозначение твердости материалов. Определение прочностных и пластических характеристик металлов при испытании на растяжение.

3.Кристаллическое строение металлов. Дефекты кристаллических решеток, методы их определения. Кристаллизация металлов, железа.

4.Чугуны, их состав, свойства, применение, классификация, маркировка. Расшифровать СЧ 12-28, ВЧ 42-12, КЧ 35-10. Общие сведения о производстве чугунов.

5.Углеродистые конструкционные стали, их классификация, маркировка, применение. Расшифровать: Ст3, БСт2, ВСт5, Сталь 45, Сталь 60Г.

6.Углеродистые инструментальные стали, их классификация, маркировка, применение. Расшифровать: У7, У13А.

7.Легированные стали, достоинства их применения, состав, классификация, маркировка. Расшифровать: 40ХНЗМА, 9ХГ, ШХ6, ХГА, Р6М5, А20.

8.Легированные конструкционные стали, достоинства их применения, состав, классификация, маркировка.

9.Легированные инструментальные стали, достоинства их применения, состав, классификация, маркировка.

10.Легированные стали с особыми свойствами. Достоинства их применения, состав, классификация, маркировка.

11.Твердые сплавы, их применение, маркировка. Твердые материалы. Антифрикционные сплавы. Расшифровать: ВКЗ, Т15К6, ТТ7К12, Б16.

12.Алюминий, его свойства, применение. Сплавы на основе алюминия. Расшифровать: АЛ2, АМг, АМц, Д16.

13.Медь, ее свойства, применение. Медные сплавы. Расшифровать: Л96, ЛМцС 58-2-2, БрОЦСН 3-7-5-1, БрАМц10-2.

14.Строение и структура, свойства пластмасс. Термопластичные, термореактивные пластмассы, их свойства, применение. Резина.

15. Конструкционные и ремонтные материалы: лакокрасочные и защитные материалы. Уплотнительные, обивочные, прокладочные, электроизоляционные материалы, клеи.

16. Литейное производство, стержневые и формовочные материалы.

17. Литейные сплавы, их применение на ж/д транспорте.

18. Способы сварки, пайка и резка металлов.

19. Применение различных видов сварки, пайки и резки металлов на ж/д транспорте.

20. Обработка металлов давлением, виды.

21. Виды топлива, свойства и применение на ж/д транспорте.

22.Смазочные материалы, виды.

23. Композиционные материалы: назначение, виды, свойства.

24. Защитные материалы: назначение, виды, свойства.

СБОРНИК ЛЕКЦИЙ (ОТВЕТЫ)

Физические, химические и эксплуатационные

Свойства материалов

Свойство - отличительная сторона предмета (материала), обуславливающая его отличие от других и проявляющаяся в их отношении к ним. В табл.1 обозначены основные свойства материалов, а в табл. 2 – свойства некоторых металлов.

Таблица 1

Основные свойства металлов

| Физические | Химические | Механические | Технологические |

| Цвет Блеск Плотность Температура плавления Электропроводность Теплопроводность Намагничиваемость и др. | Коррозионная стойкость Окисляемость Жаростойкость Жаропрочность Растворимость Кислото-щелоче-упорность и др. | Пластичность Упругость Вязкость Хрупкость Твердость Прочность и др. | Обрабатываемость резанием Свариваемость Жидкотекучесть (литейные свойства) Обрабатываемость давлением (н-ер, ковкость) и др. |

Таблица 2

Свойства некоторых металлов

| Металл | Плотность (кг/м3) | T плав-ления | Удельная теплоем-кость | Теплопро-водность | НВ | Предел прочности при растяжении |

| Алюминий | 2700 | 660 | 879 | 20096 | 20…37 | 8…11 |

| Вольфрам | 19300 | 3377 | 133,98 | 15909 | 160 | 110 |

| Железо | 7860 | 1539 | 460 | 5861 | 50 | 25…33 |

| Кобальт | 8900 | 1480 | 418 | 6698 | 125 | 70 |

| Магний | 1740 | 651 | 1046 | 15491 | 25 | 17…20 |

| Медь | 8920 | 1083 | 376 | 41030 | 35 | 22 |

| Никель | 8900 | 1455 | 460 | 50241 | 60 | 40…50 |

| Олово | 7310 | 232 | 230 | 6698 | 5…10 | 2…4 |

| Свинец | 11300 | 327 | 129 | 3516 | 4…6 | 1,8 |

| Титан | 4500 | 1660 | 460 | 1507 | - | 30…45 |

| Хром | 7100 | 1800 | 464 | 2930 | 108 | - |

| Цинк | 7140 | 420 | 389 | 11304 | 30…42 | 1,1…15 |

К физическим свойствам материалов относится плотность, температура плавления, электропроводность, теплопроводность, магнитные свойства, коэффициент температурного расширения и др.

Плотностью называется отношение массы однородного материала к единице его объема. Это свойство важно при использовании материалов в авиационной и ракетной технике, где создаваемые конструкции должны быть легкими и прочными.

Температура плавления — это такая температура, при которой металл переходит из твердого состояния в жидкое. Чем ниже температура плавления металла, тем легче протекают процессы его плавления, сварки и тем они дешевле.

Электропроводностью называется способность материала хорошо и без потерь на выделение тепла проводить электрический ток. Хорошей электропроводностью обладают металлы и их сплавы, особенно медь и алюминий. Большинство неметаллических материалов не способны проводить электрический ток, что также является важным свойством, используемом в электроизоляционных материалах.

Теплопроводность — это способность материала переносить теплоту от более нагретых частей тел к менее нагретым. Хорошей теплопроводностью характеризуются металлические материалы.

Магнитными свойствами т.е. способностью хорошо намагничиваться обладают только железо, никель, кобальт и их сплавы.

Коэффициенты линейного и объемного расширения характеризуют способность материала расширяться при нагревании. Это свойство важно учитывать при строительстве мостов, прокладке железнодорожных и трамвайных путей и т.д.

Химические свойства характеризуют склонность материалов к взаимодействию с различными веществами и связаны со способностью материалов противостоять вредному действию этих веществ. Способность металлов и сплавов сопротивляться действию различных агрессивных сред называется коррозионной стойкостью, а аналогичная способность неметаллических материалов — химической стойкостью.

К эксплуатационным (служебным) свойствам относятся жаростойкость, жаропрочность, износостойкость, радиационная стойкость, коррозионная и химическая стойкость и др.

Жаростойкость характеризует способность металлического материала сопротивляться окислению в газовой среде при высокой температуре.

Жаропрочность характеризует способность материала сохранять механические свойства при высокой температуре.

Износостойкость — это способность материала сопротивляться разрушению его поверхностных слоев при трении.

Радиационная стойкость характеризует способность материала сопротивляться действию ядерного облучения.

Рис. 3.Прибор Роквелла: 1 – вращающийся маховик; 2 – столик; 3 – стальной шарик или алмазный конус; 4 – циферблат; рукоятка

рис. 4.Методы определения твердости: а – по Бринеллю; б – по Роквеллу; в – по Виккерсу.

Метод Бринелля основан на вдавливании в поверхность металла стального закаленного шарика под действием определенной нагрузки. После снятия нагрузки в образце остается отпечаток. Число твердости по Бринеллю НВ определяется отношением нагрузки, действующей на шарик, к площади поверхности полученного отпечатка.

Метод Роквелла основан на вдавливании в испытуемый образец закаленного стального шарика диаметром 1,588 мм (шкала В) или алмазного конуса с углом при вершине 120° (шкалы Аи С). Вдавливание производится под действием двух нагрузок — предварительной равной 100 Н и окончательной равной 600, 1000, 1500 Н для шкал А, В и С соответственно. Число твердости по Роквеллу HRA, HRB и HRC определяется по разности глубин вдавливания.

В методе Виккерса применяют вдавливание алмазной четырехгранной пирамиды с углом при вершине 136°. Число твердости по Виккерсу HV определяется отношением приложенной нагрузки к площади поверхности отпечатка.

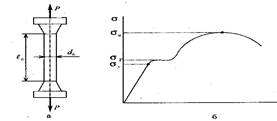

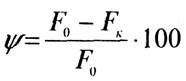

При статических испытаниях на растяжение определяют величины, характеризующие прочность, пластичность и упругость материала. Испытания производятся на цилиндрических (или плоских) образцах с определенным соотношением между длиной £ „ и диаметром dQ . Образец растягивается под действием приложенной силы Р (рис. 5 ,а) до разрушения. Внешняя нагрузка вызывает в образце напряжение и деформацию.

рис. 5. Образец для испытания на растяжение (а) и диаграмма растяжения (б)

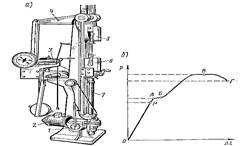

рис. 6.Разрывная машина для испытания на растяжение (а) и диаграмма растяжения (б): 1 - коробка скоростей; 2 – электродвигатель; 3 – самозаписыващий прибор; 4 – рычаг; 5 – верхний захват; 6 – нижний захват (между 5 и 6 закрепляется образец); 7 – ходовой винт.

Напряжение σ— это отношение силы Р к площади поперечного сечения F , МПа:

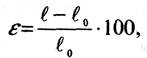

Деформация характеризует изменение размеров образца под действием нагрузки, %:

где:  — длина растянутого образца. Деформация может быть упругой (исчезающей после снятия нагрузки) и пластической (остающейся после снятия нагрузки).

— длина растянутого образца. Деформация может быть упругой (исчезающей после снятия нагрузки) и пластической (остающейся после снятия нагрузки).

При испытаниях стоится диаграмма растяжения, представляющая собой зависимость напряжения от деформации. На рис. 1,6 приведена такая диаграмма для низкоуглеродистой стали. После проведения испытаний определяются следующие характеристики механических свойств.

Предел упругости  — это максимальное напряжение при котором в образце не возникают пластические деформации.

— это максимальное напряжение при котором в образце не возникают пластические деформации.

Предел текучести  — это напряжение, соответствующее площадке текучести на диаграмме растяжения (рис. 1,6). Если на диаграмме нет площадки текучести (что наблюдается для хрупких материалов), то определяют условный предел текучести О02 — напряжение, вызывающее пластическую деформацию, равную 0,2%.

— это напряжение, соответствующее площадке текучести на диаграмме растяжения (рис. 1,6). Если на диаграмме нет площадки текучести (что наблюдается для хрупких материалов), то определяют условный предел текучести О02 — напряжение, вызывающее пластическую деформацию, равную 0,2%.

Предел прочности (или временное сопротивление)  — это напряжение, отвечающее максимальной нагрузке, которую выдерживает образец при испытании.

— это напряжение, отвечающее максимальной нагрузке, которую выдерживает образец при испытании.

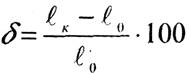

Относительное удлинение после разрыва  — отношение приращения длины образца при растяжении к начальной длине

— отношение приращения длины образца при растяжении к начальной длине  0, %:

0, %:

где  к — длина образца после разрыва.

к — длина образца после разрыва.

Относительным сужением после разрыва  называется уменьшение площади поперечного сечения образца, отнесенное к начальному сечению образца, %:

называется уменьшение площади поперечного сечения образца, отнесенное к начальному сечению образца, %:

где Fк — площадь поперечного сечения образца в месте разрыва. Относительное удлинение и относительное сужение характеризуют пластичность материала.

Ударная вязкость определяется работой А, затраченной на разрушение образца, отнесенной к площади его поперечного сечения F; Дж/м2:

Испытания проводятся ударом специального маятникового копра. Для испытания применяется стандартный надрезанный образец, устанавливаемый на опорах копра. Маятник определенной массы наносит удар по стороне противоположной надрезу.

рис. 7.Маятниковый копр для испытания на ударную вязкость: 1 – маятник; 2 – образец; 3 – шкала; 4 – стрелка

Таблица 2.1

Рис. 10. Схема электродуговой сварки: а – по методу Бенардоса: ток возникает между угольным электродом 2 и свариваемым изделием 3; 1 – присадочный материал; б – сварка по методу Славянова: дуга между металлическим электродом 2 в держателе 4 и изделием 3.

Рис.11. Схема изготовления литейной формы по разъемной модели:

Строение металлов

В технике под металлами понимают вещества, обладающие комплексов металлических свойств: характерным металлическим блеском, высокой электропроводностью, хорошей теплопроводностью, высокой пластичностью.

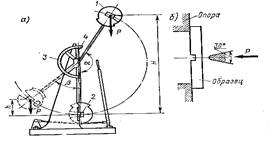

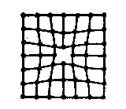

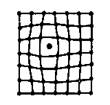

Кристаллические решетки. Все вещества в твердом состоянии могут иметь кристаллическое или аморфное строение. В аморфном веществе атомы расположены хаотично, а в кристаллическом — в строго определенном порядке. Все металлы в твердом состоянии имеют кристаллическое строение.

Для описания кристаллической структуры металлов пользуются понятием кристаллической решетки. Кристаллическая решетка — это воображаемая пространственная сетка, в узлах которой расположены атомы. Наименьшая часть кристаллической решетки, определяющая структуру металла, называется элементарной кристаллической ячейкой.

рис. 12.Элементарные кристаллические ячейки: а – кубическая объемно-центрированная (ОЦК); б – кубическая гранецентрированная (ГЦК); в – гексагональная ячейка плотноупакованная.

На рис. 12 изображены элементарные ячейки для наиболее распространенных кристаллических решеток. В кубической объемно-центрированной решетке (рис. 12,а) атомы расположены в узлах ячейки и один атом в центре куба. Такую решетку имеют хром, вольфрам, молибден и др. В кубической гранецентрированной решетке (рис. 12,6) атомы расположены в вершинах куба и в центре каждой грани. Эту решетку имеют алюминий, медь, никель и другие металлы. В гексагональной плотноупакованной решетке (рис. 12,в) атомы расположены в вершинах и центрах оснований шестигранной призмы и три атома в середине призмы. Такой тип решетки имеют магний, цинк и некоторые другие металлы.

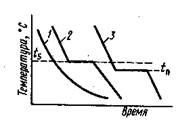

Кристаллизация металлов. Процесс образования в металлах кристаллической решетки называется кристаллизацией. Для изучения процесса кристаллизации строят кривые охлаждения металлов, которые показывают изменение температуры (t) во времени ( X ). На рис. 3 приведены кривые охлаждения аморфного и кристаллического веществ. Затвердевание аморфного вещества (рис. 13,а) происходит постепенно, без резко выраженной границы между жидким и твердым состоянием. На кривой охлаждения кристаллического вещества (рис. 13,6) имеется горизонтальный участок с температурой t , называемой температурой кристаллизации. Наличие этого участка говорит о том, что процесс сопровождается выделением скрытой теплоты кристаллизации. Длина горизонтального участка — это время кристаллизации.

рис. 13.Кривые охлаждения расплавов веществ: 1 – аморфного; 2 – кристаллического (теоретическая);

Кристаллизация металла происходит постепенно. Она объединяет два процесса, происходящих одновременно: возникновение центров кристаллизации и рост кристаллов. В процессе кристаллизации когда растущий кристалл окружен жидкостью, он имеет правильную геометрическую форму. При столкновении растущих кристаллов их правильная форма нарушается.

или

или

рис. 14.Последовательные этапы процесса кристаллизации металлов: а – образование зародышей или центров кристаллизации; б – д – появление новых центров кристаллизации и их быстрый рост; е – образование кристаллитов (зерен).

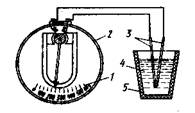

рис. 15. Схема определения температуры плавления металла: 1 – градуированная шкала; 2 – гальванометр; 3 – термопара; 4 – расплавленный металл; 5 – огнеупорный тигель.

После окончания кристаллизации образуются кристаллы неправильной формы, которые называются зернами или кристаллитами. Внутри каждого зерна имеется определенная ориентация кристаллической решетки, отличающаяся от ориентации решеток соседних зерен.

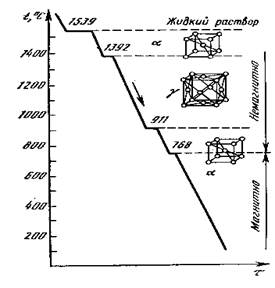

Полиморфизм. Некоторые металлы в зависимости от температуры могут существовать в различных кристаллических формах. Это явление называется полиморфизм или аллотропия, а различные кристаллические формы одного вещества называются полиморфными модификациями. Процесс перехода от одной кристаллической формы к другой называется полиморфным превращением. Полиморфные превращения протекают при определенной температуре.

Полиморфные модификации обозначают строчными греческими буквами  и т. д., причем

и т. д., причем  соответствует модификации, существующей при наиболее низкой температуре. Полиморфизм характерен для железа, олова, кобальта, марганца, титана и некоторых других металлов.

соответствует модификации, существующей при наиболее низкой температуре. Полиморфизм характерен для железа, олова, кобальта, марганца, титана и некоторых других металлов.

Важное значение имеет полиморфизм железа. На рис. 16 изображена кривая охлаждения железа. Полиморфные превращения характеризуются горизонтальными участками на кривой охлаждения, так как при них происходи! полная перекристаллизация металла. До 911QC устойчиво Fe, имеющее кубическую объемно-центрированную решетку. В интервале 911-1392°С существует Fe с кубической гранецентрированной кристаллической решеткой. При 1392-1539°С вновь устойчиво Fe. Часто высокотемпературную модификацию Fe обозначают Fe8. Остановка на кривой охлаждения при 768°С связана не с полиморфным превращением, а с изменением магнитных свойств. До 768ООС железо магнитно, а выше — немагнитно.

рис. 16.График кристаллизации железа и его аллотропических превращений.

Дефекты кристаллического строения. Реальный металлический кристалл всегда имеет дефекты кристаллического строения. Они подразделяются на точечные, линейные и поверхностные.

Точечные дефекты малы во всех трех измерениях. К точечным дефектам относятся вакансии, представляющие собой узлы кристаллической решетки в которых отсутствуют атомы (рис. 17), а также замещенные атомы примеси и внедренные атомы которые могут быть как примесными, так и атомами основного металла. Точечные дефекты вызывают местные искажения кристаллической решетки, которые затухают достаточно быстро по мере удаления от дефекта.

рис. 17. Дефекты кристаллической решетки: а – вакансия; б – межузельный атом; в – атом замещения; г – краевая дислокация.

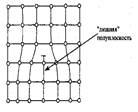

Линейные дефекты имеют малые размеры в двух измерениях и большую протяженность в третьем. Эти дефекты называют дислокациями. Краевая дислокация представляет собой искажение кристаллической решетки, вызванное наличием «лишней» атомной полуплоскости.

Поверхностные дефекты малы только в одном измерении. К ним относятся, например, границы между отдельными зернами или группами зерен.

Чугуны , их классификация.

Чугуном называют сплав железа с углеродом, содержащий от 2,14 до 6,67% углерода. Но это теоретическое определение. На практике содержание углерода в чугунах находится в пределах 2,5-4,5%. В качестве примесей чугун содержит Si, Mn, S и Р.

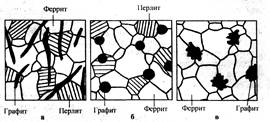

Классификация чугунов. В зависимости от того, в какой форме содержится углерод в чугунах, различают следующие их виды. В белом чугуне весь углерод находится в связанном состоянии в виде цементита. Структура белого чугуна соответствует диаграмме Fe-Fe3C. В сером чугуне большая часть углерода находится в виде графита, включения которого имеют пластинчатую форму. В высокопрочном чугуне графитные включения имеют шаровидную форму, а в ковком — хлопьевидную. Содержание углерода в виде цементита в сером, высокопрочном и ковком чугунах может составлять не более 0,8%.

Белый чугун обладает высокой твердостью, хрупкостью и очень плохо обрабатывается. Поэтому для изготовления изделий он не используется и применяется как передельный чугун, т.е. идет на производство стали. Для деталей с высокой износостойкостью используется чугун с отбеленной поверхностью, в котором основная масса металла имеет структуру серого чугуна, а поверхностный слой — белого чугуна. Машиностроительными чугунами, идущими на изготовление деталей, являются серый, высокопрочный и ковкий чугуны. Детали из них изготовляются литьем, так как чугуны имеют очень хорошие литейные свойства. Благодаря графитным включениям эти чугуны хорошо обрабатываются, имеют высокую износостойкость, гасят колебания и вибрации. Но графитные включения уменьшают прочность.

Таким образом, структура машиностроительных чугунов состоит из металлической основы и графитных включений. По металлической основе они классифицируются на ферритный чугун (весь углерод содержится в виде графита), феррито-перлитный и перлитный (содержит 0,8% углерода в виде цементита). Характер металлической основы влияет на механические свойства чугунов: прочность и твердость выше у перлитных, а пластичность — у ферритных.

Серый чугун имеет пластинчатые графитные включения. Структура серого чугуна схематически изображена на рис. 31,а. Получают серый чугун путем первичной кристаллизации из жидкого сплава.

На графитизацию (процесс выделения графита) влияют скорость охлаждения и химический состав чугуна. При быстром охлаждении графитизации не происходит и получается белый чугун. По мере уменьшения скорости охлаждения получаются, соответственно, перлитный, феррито-перлитный и ферритный серые чугуны. Способствуют графитизации углерод и кремний. Кремния содержится в чугуне от 0,5 до 5%. Иногда его вводят специально. Марганец и сера препятствуют графитизации. Кроме того, сера ухудшает механические и литейные свойства. Фосфор не влияет на графитизацию, но улучшает литейные свойства.

Механические свойства серого чугуна зависят от количества и размера графитных включений. По сравнению с металлической основой графит имеет низкую прочность. Поэтому графитные включения можно считать нарушениями сплошности, ослабляющими металлическую основу. Так как пластинчатые включения наиболее сильно ослабляют металлическую основу, серый чугун имеет наиболее низкие характеристики, как прочности, так и пластичности среди всех машиностроительных чугунов. Уменьшение размера графитных включений улучшает механические свойства. Измельчению графитных включений способствует кремний.

рис. 31.Микроструктуры чугунов: а – серого, б – высокопрочного, в – ковкого

Маркируется серый чугун буквами СЧ и числом, показывающем предел прочности в десятых долях мегапаскаля. Так, чугун СЧ 35 имеет Ов=350 МПа. Имеются следующие марки серых чугунов: СЧ 10, СЧ 15, СЧ 20, ..., СЧ 45.

Высокопрочный чугун имеет шаровидные графитные включения. Структура высокопрочного чугуна изображена на рис. 14,6. Получают высокопрочный чугун добавкой в жидкий чугун небольшого количества щелочных или щелочноземельных металлов, которые округляют графитные включения в чугуне, что объясняется увеличением поверхностного натяжения графита. Чаще всего для этой цели применяют магний в количестве 0,03-0,07%. По содержанию других элементов высокопрочный чугун не отличается от серого.

Шаровидные графитные включения в наименьшей степени ослабляют металлическую основу. Именно поэтому высокопрочный чугун имеет более высокие механические свойства, чем серый. При этом он сохраняет хорошие литейные свойства, обрабатываемость резанием, способность гасить вибрации и т.д.

Маркируется высокопрочный чугун буквами ВЧ и цифрами, показывающими предел прочности в десятых долях мегапаскаля. Например, чугун ВЧ 60 имеет σв = 600 МПа. Существуют следующие марки высокопрочных чугунов: ВЧ 35, ВЧ 40, ВЧ 45, ВЧ 50, ВЧ 60, ВЧ 70, ВЧ 80, ВЧ 100. Применяются высокопрочные чугуны для изготовления ответственных деталей — зубчатых колес, валов и др.

Ковкий чугун имеет хлопьевидные графитные включения (рис. 14,в). Его получают из белого чугуна путем графитизирующего отжига, который заключается в длительной (до 2 суток) выдержке при температуре 950-970°С. Если после этого чугун охладить, то получается ковкий перлитный чугун, металлическая основа которого состоит из перлита и небольшого количества (до 20%) феррита. Такой чугун называют также светлосердечным. Если в области эвтектоидного превращения (720-760°С) проводить очень медленное охлаждение или даже дать выдержку, то получится ковкий ферритный чугун, металлическая основа которого состоит из феррита и очень небольшого количества перлита (до 10%). Этот чугун называют черносердечным, так как он содержит сравнительно много графита.

Маркируется ковкий чугун буквами КЧ и двумя числами, показывающими предел прочности в десятых долях мегапаскаля и относительное удлинение в %>. Так, чугун КЧ 45-7 имеет σв = 450 МПа и 8= 7%. Ферритные ковкие чугуны (КЧ 33-8, КЧ 37-12) имеют более высокую пластичность, а перлитные (КЧ 50-4, КЧ 60-3) более высокую прочность. Применяют ковкий чугун для деталей небольшого сечения, работающих при ударных и вибрационных нагрузках.

Итак, маркировки по ГОСТ некоторых чугунов:

Серый чугун СЧ 20 ГОСТ 1412-85

Высокопрочный чугун ВЧ ГОСТ 7293-85

Жаростойкий чугун ЧХ 22 ГОСТ 7769-82

Антифрикционный серый чугун АЧС-2 ГОСТ 1585-85

Антифрикционный высокопрочный АЧВ-1 ГОСТ 1585-85

Антифрикционный ковкий АЧК-2 ГОСТ 1585-85

Классификация сталей

По химическому составу стали могут быть углеродистыми, содержащими железо, углерод и примеси и легированными, содержащими дополнительно легирующие элементы, введенные в сталь с целью изменения ее свойств.

По содержанию углерода стали делятся на низкоуглеродистые (до 0,25% С), среднеуглеродистые (0,25 — 0,7% С) и высокоуглеродистые (более 0,7% С).

По назначению различают стали конструкционные, идущие на изготовление деталей машин, конструкций и сооружений, инструментальные, идущие на изготовление различного инструмента, а также стали специального назначения с особыми свойствами: нержавеющие, жаростойкие, жаропрочные, износостойкие, с особыми электрическими и магнитными свойствами и др..

По показателям качества стали классифицируются на обыкновенного качества, качественные, высококачественные и особо высококачественные. Качество стали характеризуется совокупностью свойств, определяемых процессом производства, химическим составом, содержанием газов и вредных примесей (серы и фосфора). В соответствии с ГОСТом Стали обыкновенного качества должны содержать не более 0,045% Р И 0,05% S, качественные — не более 0,035% и 0,01% S, высококачественные — не более 0,025% Р и 0,025% S и особовысококачественные не более 0,025% Р и 0,015% S. Углеродистые конструкционные стали могут быть только обыкновенного качества и качественными.

Таблица 4

Классификация сталей

| По производству | По химическому составу | По назначению | По качеству |

| Кислородно-конвертерная Мартеновская Электропечного переплава и др. | Углеродистые (Fe+C) Легированные (Fe+C+легирующие компоненты) | Конструкционные Инструментальные С особыми свойствами | Обыкновенного качества Качественные Высококачественные Особо высококачественные |

Таблица 5

Углеродистые стали

Таблица 6

Л егированные стали

Легированной называют сталь, содержащую специально введенные в нее с целью изменения строения и свойств легирующие элементы.

Легированные стали имеют целый ряд преимуществ перед углеродистыми. Они имеют более высокие механические свойства, прежде всего, прочность. Легированные стали обеспечивают большую прокаливаемость, а также возможность получения структуры мартенсита при закалке в масле, что уменьшает опасность появления трещин и коробления деталей. С помощью легирования можно придать стали различные специальные свойства (коррозионную стойкость, жаростойкость, жаропрочность, износостойкость, магнитные и электрические свойства).

Классификация сталей по различным признакам была рассмотрена ранее. Отметим только, что стали обыкновенного качества могут быть только углеродистыми, т.е. легированные стали, как минимум, являются качественными.

Маркируются легированные стали с помощью цифр и букв, указывающих примерный химический состав стали. Первые цифры в марке показывают среднее содержание углерода в сотых долях процента. Далее показывается содержание легирующих элементов. Каждый элемент обозначается своей буквой: Н — никель, Г — марганец, Ц — цирконий, Т — титан, X — хром, Д — медь, С — кремний, А — азот, К — кобальт, Р — бор, П — фосфор, Ф — ванадий, М — молибден, Б — ниобий, В — вольфрам, Ю — алюминий. Цифры, идущие после буквы, указывают примерное содержание данного легирующего элемента в процентах. При содержании элемента менее 1% цифра отсутствует. Например, сталь 12Х18Н10Т содержит приблизительно 0,12% углерода, 18% хрома, 10% никеля, менее 1% титана. Для некоторых групп статей применяют другую маркировку, которая будет указана при рассмотрении этих сталей.

Конструкционные стали

Конструкционные стали идут на изготовление деталей машин, конструкций и сооружений. Они должны обеспечивать длительную и надежную работу деталей и конструкций в условиях эксплуатации. Поэтому основное требование к конструкционным сталям — комплекс высоких механических свойств.

Строительные стали содержат малые количества углерода (0,1-0,3%). Это объясняется тем, что детали строительных конструкций обычно соединяются сваркой. Низкое содержание углерода обеспечивает хорошую свариваемость.

В качестве строительных используются углеродистые стали Ст2 и СтЗ, имеющие предел текучести σ0,2 = 240 МПа. В низколегированных строительных сталях при содержании около 1,5% Мп и 0,7% Si предел текучести увеличивается до 360 МПа. К этим сталям относятся 14Г2, 17ГС, 14ХГС. Дополнительное легирование небольшими количествами ванадия и ниобия (до 0,1%) повышает предел текучести до 450 МПа за счет уменьшения величины зерна. К сталям такого типа относятся 14Г2АФ, 17Г2АФБ.

Приведенные стали применяют для строительных конструкций, армирования железобетона, магистральных нефтепроводов и газопроводов.

Цементуемые стали содержат 0,1-0,3% углерода. Они подвергаются цементации, закалке и низкому отпуску. После этой обработки твердость поверхности составляет HRC 60, а сердцевины HRC 15 — 40. Упрочнение сердцевины в этих сталях тем сильнее, чем больше содержание легирующих элементов. В зависимости от степени упрочнения сердцевины цементуемые стали можно разделить на три группы.

К сталям с неупрочняемой сердцевиной относятся углеродистые цементуемые стали 10, 15, 20. Их сердцевина имеет феррито-перлитную структуру. Эти стали имеют высокую износостойкость, но малую прочность (σв = 400-500 МПа). Поэтому они применяются для малоответственных деталей небольших размеров.

К сталям со слабо упрочняемой сердцевиной относятся низколегированные стали 15Х, 15ХР, 20ХН и др. Сердцевина имеет структуру бейнит. Эти стали имеют повышенную прочность (σв = 750-850 МПа).

К сталям с сильно упрочняемой сердцевиной относятся стали 20ХГР, 18ХГТ, 30ХГТ, 12ХНЗ, 18Х2Н4В и др. Сердцевина имеет мартенситную структуру. Стали этой группы имеют высокую прочность (σв = 1200-1600 МПа) и применяются для крупных деталей, испытывающих значительные нагрузки.

Улучшаемые стали содержат 0,3-0,5% углерода и небольшое количество легирующих элементов (до 3-5%). Эти стали подвергаются улучшению, состоящему из закалки в масле и высокого отпуска.

После термообработки имеют структуру сорбита. Механические свойства разных марок улучшаемой стали в случае сквозной прокаливаемости близки (σв = 900-1200 МПа). Поэтому прокаливаемость определяет выбор стали. Чем больше легирующих элементов, тем выше прокаливаемость. Следовательно, чем больше сечение детали, тем более легированную сталь следует использовать. По прокаливаемости улучшаемые стали могут быть условно разбиты на пять групп.

В первую группу входят углеродистые стали 35, 40, 45, имеющие критический диаметр Dкр = 10 мм. Эти стали подвергаются нормализации вместо улучшения.

Ко второй группе относятся стали, легированные хромом ЗОХ, 40Х, Для них критический диаметр составляет Dкр= 15-20 мм.

Третью группу составляют хромистые стали, дополнительно легированные еще одним двумя элементами (кроме никеля) 30ХМ, 40ХГ, 30ХГС и др. Для этих сталей Dкр = 20-30 мм.

Четвертая группа представлена хромоникелевыми сталями, содержащими около 1% никеля: 40ХН, 40ХНМ и др. Их критический диаметр Dкр = 40 мм.

В пятую группу входят стали, легированные рядом элементов, причем содержание никеля доходит до 3-4%: 38ХНЗ, 38ХНЗМФ (D = 100 мм). Это лучшие марки улучшаемых сталей, хотя они сравнительно дороги.

Высокопрочные стали. Новейшая техника предъявляет высокие требования к прочности стали (σв = 1500-2500 МПа). Этим требованиям соответствуют мартенситностареющие стали , сочетающие высокую прочность с достаточной вязкостью и пластичностью. Они представляют собой практически безуглеродистые (до 0,03% С) сплавы железа с никелем (17-26% Ni), дополнительно легированные титаном, алюминием, молибденом, ниобием и кобальтом. Широкое распространение получила сталь Н18К9М5Т. Она подвергается закалке на воздухе с 800-850°С. Высокую прочность мартенситностареющие стали получают в результате старения, представляющего собой отпуск, производимый при температуре 450-50О°С. В результате такой термообработки сталь Н18К9М5Т имеет предел прочности

σв = 2000 МПа.

Кроме упомянутой выше стали нашли применение стали Н12К8МЗГ2, Ml0X11М2Т, Н12К8М4Г2 и другие. Мартенситностареющие стали применяют в авиационной промышленности, в ракетной технике, судостроении и т. д. Они обладают хорошей свариваемостью и обрабатываемостью. Эти стали являются достаточно дорогостоящими.

Пружинные стали. В пружинах и рессорах используются только упругие свойства стали. Возникновение пластической деформации в них недопустимо, поэтому высоких требований к пластичности и вязкости не предъявляется. Основное требование к пружинной стали — высокий предел упругости а (см. раздел 1.2). Хорошие упругие свойства стали достигаются при повышенном содержании углерода (0,5 0,7%) и применении термообработки, состоящей из закалки и среднею отпуска при температуре 350-450°С. После такой термообработки сталь имеет троститную структуру.

Углеродистые пружинные стали (65, 70, 75) вследствие низкой прокаливаемости используются для пружин небольшого сечения. Они могут работать при температуре до 100° С. Стали, легированные кремнием и марганцем (60С2, 60СГ и др.) предназначены для больших по размеру упругих элементов и обеспечивают их длительную и надежную работу. Для ответственных пружин применяют высококачественные стали легированные хромом и ванадием (50ХФА, 50ХГФА). Эти стали могут работать при температуре до 300° С. Из них изготавливают, например, рессоры легковых автомобилей.

Износостойкие стали способны сопротивляться процессу изнашивания. Изнашивание — это процесс постепенного разрушения поверхностных слоев трущихся деталей, который приводит к уменьшению их размеров (износу). Износостойкие стали можно разделить на три группы.

В первую группу входят стали, износостойкость которых достигается высокой твердостью поверхности. Они подвергаются закалке и низкому отпуску или химико-термической обработке. Имеют структуру мартенсита или мартенсита с карбидными включениями. К этой ipynne относятся подшипниковые стали, из которых изготавливаются шарики и ролики подшипников качения. Они маркируются буквами ШХ и цифрой показывающей содержание хрома в десятых долях процента, содержат также марганец и кремний (ШХ4, ШХ15, ШХ15СГ, ШХ20СГ). Содержание углерода в них около 1%.

Ко второй группе относятся стали, износостойкость которых достигается смазывающим действием графита. Эти стали имеют в структуре графитные включения, которые в процессе изнашивания выходят на поверхность и выполняют роль сухой смазки. Эти стали имеют высокое содержание углерода (-1,5%) и кремния (~1%), что повышает способность к графитизации. Эти стали подвергаются графитизирующему отжигу, который аналогичен отжигу ковкого чугуна (см. раздел 3.3.).

Третью группу составляют стали износостойкость которых достигается повышенной склонностью к наклепу. Это, прежде всего, сталь 110Г13. Она имеет невысокую твердость, которая при действии давления и ударов резко повышается, за счет чего и достигается износостойкость. Эта сталь подвергается закалке от 1100°С в воде, после чет получает аустенитную структуру. Плохо обрабатывается резанием, поэтому применяется влитом состоянии.

Инструментальные стали.

По назначению инструментальные стали делятся на стали для режущего, измерительного и штампового инструмента. Кроме сталей, для изготовления режущего инструмента применяются металлокерамические твердые сплавы и минералокерамические материалы. Режущий инструмент работает в сложных условиях, подвержен интенсивному износу, при работе часто разогревается. Поэтому материал для изготовления режущего инструмента должен обладать высокой твердостью, износостойкостью и теплостойкостью. Теплостойкость — это способность сохранять высокую твердость и режущие свойства при длительном нагреве.

Таблица 7

Их маркировка

| Углеродистые инструментальные качественные | Углеродистые инструментальные высококачественные (А) |

| У7, У8, У9, ..., У13 Буква У и цифра, показывающая содержание углерода в десятых долях процента | У7А, У8А, У9А, ..., У13А Буква У и цифра, показывающая содержание углерода в десятых долях процента Буква А в конце марки показывает, что сталь высококачественная |

Углеродистые инструментальные стали содержат 0,7-1,3% углерода. Они маркируются буквой У и цифрой, показывающих содержание углерода в десятых долях процента (У7, У8, У9, ..., У13). Буква А в конце марки показывает, что сталь высококачественная (У7А, У8А,..., У13А). Предварительная термообработка этих сталей — отжиг на зернистый 'перлит, окончательная — закалка в воде или растворе соли и низкий отпуск. После этого структура стали представляет собой мартенсит с включениями зернистого цементита. Твердость лежит в интервале HRC 56-64.

Для углеродистых инструментальных сталей характерны низкая теплостойкость (до 200°С) и низкая прокаливаемость (до 10-12 мм). Однако вязкая незакаленная сердцевина повышает устойчивость инструмента против поломок при вибрациях и ударах. Кроме того, эти стали достаточно дешевы и в незакаленном состоянии сами хорошо обрабатываются.

Стали У7-У9 применяются для изготовления инструмента, испытывающего ударные нагрузки (зубила, молотки, топоры). Стали У10-У13 идут на изготовление инструмента, обладающего высокой твердостью (напильники, хирургический инструмент). Стали У8-У12 применяются также для измерительного инструмента.

Низколегированные инструментальные стали содержат в сумме около 1-3% легирующих элементов. Они обладают повышенной но сравнению с углеродистыми сталями прокаливаемостью, но теплостойкость их невелика — до 400°С. Основные легирующие элементы — хром, кремний, вольфрам, ванадий. Маркируются эти стали так же, как конструкционные, но содержание углерода дается в десятых долях процента. Если первая цифра в марке отсутствует, то содержание углерода превышает 1%. Например 9ХС, ХВГ, ХВ5.

Термообработка низколегированных инструментальных сталей — закалка в масле и отпуск при температуре 150-200°С. При этом обычно достигается сквозная прокаливаемость. Твердость после термообработки составляет HRC 62-64.

Благодаря большей прокаливаемости и закалке в масле низколлегированные стали используются для изготовления инструмента большой длины и крупного сечения (например, сверл диаметром до 60 мм). 11рименяются для ручного инструмента по металлу и измерительного инструмента.

Быстрорежущие стали предназначены для работы при высоких скоростях резания. Главное их достоинство — высокая теплостойкость (до 650°С). Это достигается за счет большого количества легирующих элементов — вольфрама, хрома, молибдена, ванадия, кобальта. Маркируются быстрорежущие стали буквой Р, число после которой показывает среднее содержание вольфрама в %. Далее идут обозначения и содержание других легирующих элементов. Содержание углерода во всех быстрорежущих сталях приблизительно 1 %, а хрома 4%. Поэтому эти элементы в марке не указываются. Например, Р18, Р9, Р6М5, Р6М5Ф2К8.

Термообработка быстрорежущих сталей заключается закалке от высоких температур (1200-1300°С) и трехкратном отпуске при 550-570°С. Трехкратный отпуск применяется для тою, чтобы избавиться от остаточного аустенита, который присутствует после закалки в количестве приблизительно 30% и снижает режущие свойства. После термообработки сталь имеет мартенситную структуру с карбидными включениями. Твердость после термообработки составляет HRC 64-65.

Быстрорежущие стали применяются для инструмента, используемого для обработки металла на металлорежущих станках (резцы, фрезы, сверла). Для экономии дорогих быстрорежущих сталей режущий инструмент часто изготавливается сборным или сварным. Рабочую часть из быстрорежущей стали приваривают к основной части инструмента из конструкционной стали.

Сплавы с «памятью»

Обычные стали и сплавы после пластической деформации не восстанавливают свою форму. Особенностью сплавов, обладающих эффектом «памяти», является то, что нагрев, выполненный после холодной пластической деформации, восстанавливает форму, которую имело изделие при высоких температурах. Эта форма сохраняется и после охлаждения. Так, если проволоку закрутить в спираль при высокой температуре, а при низкой выпрямить (т.е. раскрутить), то повторный нагрев вызывает изменение формы — проволока вновь приобретает форму спирали и сохраняет эту форму при охлаждении.

В настоящее время известно большое количество таких сплавов. Наибольшее распространение получили сплавы типа «нитинол» на основе NiTi. Эффект памяти в них повторяется в течение многих тысяч циклов. Нитинол применяют в автоматических прерывателях тока, запоминающих устройствах, температурно-чувствительных датчиках. Имеются данные, что из него изготавливают антенны спутников. Антенну скручивают в маленький бунт, в космосе она восстанавливает свою форму при нагреве.

Аморфные сплавы (металлические стекла)

Металлы и сплавы в аморфном состоянии, т. е. металлические стекла, впервые были получены в 1959-1960 гг. Свойства металлических сплавов в аморфном и кристаллическом состояниях имеют существенные отличия. Металлические стекла обладают сочетанием высоких механических, магнитных, антикоррозионных свойств.

Аморфная структура образуется при сверхвысоких скоростях охлаждения — 106 К/с и выше (скорость охлаждения при получении отливок традиционными методами около 1К/с). Существует ряд методов достижения таких скоростей.

1. Высокоскоростное ионно-плазменное и термическое распыление материала с последующей конденсацией паров на охлаждаемую жидким азотом подложку. Скорость охлаждения около 1013 К/с.

2. Оплавление тонких поверхностных слоев деталей лазерным лучом, при этом высокая скорость охлаждения обеспечивается быстрым отводом теплоты в глубьлежащие слои металла. Скорость охлаждения 107-109 К/с.

3. Закалка из жидкого состояния. Скорость охлаждения 106—109 К/с.

Закалка из жидкого состояния — основной метод получения металлических стекол.

Аморфная структура металлических стекол нестабильна, она стремится перейти в более равновесную, т.е. кристаллическую. Это происходит при нагреве до температуры выше температуры кристаллизации Ткр = (0,4...0,65) Тпл, где Тпл — температура плавления.

Маркировка аморфных сплавов отличается от принятой для сталей и сплавов. Они обозначаются аналогично химическим соединениям. Цифры показывают содержание элемента в атомных процентах, например Fe80B20.

Металлические стекла обладают особыми электрическими и магнитными свойствами. Так, удельное электросопротивление сплава Ni67Si7B26 в 1,5 раза больше, чем у нихрома (традиционный сплав с высоким сопротивлением), — для них значения р·Кг4 соответственно равны 1,55 и 1,08 Ом·см.

Железокобальтовые сплавы обладают высокой магнитной проницаемостью и малой коэрцитивной силой, что важно для магнитомягких материалов. Коэрцитивная сила тем меньше, чем крупнее зерно, структура аморфных сплавов представляет собой как бы одно зерно.

Применение этих материалов ограничено температурой. Свои свойства они сохраняют лишь ниже Ткр . Кроме того, сортамент их выпуска ограничен — это тонкие фольги, ленты, нити, так как в больших сечениях невозможно добиться сверхвысоких скоростей охлаждения. Основная область применения — микроэлектроника, радиоэлектроника, где используются фольги и тонкие пленки.

Таблица 8

Алюминий и его сплавы

Алюминий — металл серебристого цвета, характеризующийся низкой плотностью (2,7 г/см3), высокой пластичностью (8 = 40%), низкими прочностью (σв= 80МПа) и твердостью (НВ 25). Температура плавления — 659°С. Обладает высокой электропроводностью и коррозионной стойкостью. Кристаллизуется в кубической гранецентрированной решетке и полиморфных превращений не имеет. Маркируется буквой А. В зависимости от количества примесей различают алюминий особой чистоты А999 (99,999% А1), высокой чистоты А995, А99, А97 и технической чистоты А85, А8, А7, А6, А5, АО. Применяется алюминий для производства фольги, электрических проводов. Как конструкционный материал используется редко вследствие малой прочности. Сплавы алюминия делятся на литейные и деформируемые.

Литейные сплавы алюминия маркируются буквами АЛ и числом, показывающим условный номер сплава. Чтобы сплав обладал хорошими литейными свойствами, он должен иметь низкий температурный интервал кристаллизации. Кроме того, желательно, чтобы он имел низкую температуру плавления. Этим требованиям удовлетворяют эвтектические сплавы. Наибольшее распространение получили сплавы алюминия с кремнием, образующие эвтектику при содержании 11,6% кремния. Эти сплавы называются силуминами.

Широко применяется силумин эвтектического состава АЛ2, содержащий 10-12% кремния. Он имеет очень хорошие литейные свойства, НО малую прочность (σв = 180 МПа). Уменьшение содержания кремния и добавка меди, магния и марганца ухудшает литейные свойства силуминов, но улучшает механические. Кроме силуминов используются литейные сплавы алюминия с медью (АЛ7) и магнием (АЛ8), не содержащие кремния. Они обладают значительно большей прочностью, чем силумины, по их литейные свойства хуже.

Деформируемые сплавы алюминия делятся на упрочняемые и не упрочняемые термической обработкой. К сплавам, не упрочняемым термической обработкой относятся сплавы алюминия с марганцем (маркируется АМц) и магнием (маркируются AMгl, ..., АМг7). Эти сплавы имеют низкую прочность, но высокую пластичность и коррозионную стойкость.

К сплавам, упрочняемым термической обработкой относятся дюралюминий, ковочные сплавы, высокопрочные сплавы алюминия. Дюралюминий (дуралюмин) представляет собой сплав алюминия с медью (до 5%), марганцем (до 1,8%) и магнием (до 0,9%). Маркируется буквой Д и цифрой, показывающей порядковый номер (Д1, Д16 и др.). Подвергается термической обработке, которая состоит из закалки от температуры 500°С и естественного старения, заключающегося в выдержке при комнатной температуре в течение нескольких суток. В результате такой обработки прочность повышается в два раза (с 200-240 МПа до 450-500 МПа), а пластичность практически не меняется. Достоинством дюралюминия является высокая удельная прочность (отношение предела прочности к плотности), что особенно важно в самолетостроении. Дюралюминий выпускается в виде листов и прутков.

Высо копрочные сплав ы алюминия содержат кроме меди и магния дополнительно цинк (до 10%). Эти сплавы маркируются буквой В (В95, В96). Подвергаются термообработке, аналогичной термообработке дюралюминия, но естественное старение заменяется искусственным старением, заключающимся в выдержке при температуре 120-140°С в течение 16-24ч. В результате предел прочности доходит до 600-700 МПа.

Ковочные сплавы алюминии предназначены для производства деталей ковкой и штамповкой. Маркируются буквами АК и числом, показывающим порядковый номер. По химическому составу близки к дюралюминию (сплав АК1 совпадает по составу с Д1), иногда отличаясь более высоким содержанием кремния (АК6, АК8). Подвергаются аналогичной термообработке.

Малая плотность и высокая удельная прочность обусловили широкое применение алюминиевых сплавов в самолетостроении. Они составляют до 75% массы пассажирских самолетов. Из дюралюминия изготовляются обшивки,, каркасы, из высокопрочных сплавов — тяжелонагруженные детали, из ковочных — кованые и штампованные детали (например, лопасти винта).

Алюминий — самый распространенный на Земле металл — называют летающим металлом. Из него, вернее из его сплавов, самый известный из которых дуралюмин (сплав алюминия с медью, магнием и марганцем) делают фюзеляжи и крылья самолетов. Из сплавов алюминия была изготовлена оболочка нашего первого в мире искусственного спутника Земли.

Алюминий широко применяют в различных отраслях промышленности и в строительстве. Многие детали самых разных машин, перекрытия, наружная облицовка и оконные рамы высотных зданий, аппаратура для производства кислот и многих органических веществ, резервуары для хранения жидкого кислорода, моторные и весельные лодки, посуда, мебель — все это делается из алюминия. Во Франции построен целиком алюминиевый океанский лайнер длиной свыше 300 м. Не только его корпус, но и внутренние переборки, стены кают, даже мебель — алюминиевые.

Рис.52. Применение алюминия

Медь и ее сплавы

Медь — металл красно-розового цвета. Плотность меди 8,94 г/см3, температура плавления — 1О83°С. Кристаллизуется в кубической гранецентрированной решетке и полиморфных превращений не имеет.

Характеризуется невысокими прочностью (а = 150-250 МПа) и твердостью (НВ 60) и хорошей пластичностью (8= 25% в литом состоянии и 8= 50% в горячедеформированном). Обладает высокой электропроводностью, теплопроводностью, коррозионной стойкостью в пресной и морской воде. Благодаря высокой электропроводности около половины производимой меди используется в электро- и радиопромышленности. Как конструкционный материал медь не используется из-за высокой стоимости и низких механических свойств. Маркируется буквой М и цифрами, зависящими от содержания примесей. Медь марок М00 (0,01 % примесей), МО (0,5%) и М1 (0,1 %) используется для изготовления проводников электрического тока, медь М2 (0,3%) — для производства высококачественных сплавов меди, МЗ (0,5%) — для сплавов обыкновенного качества. Основные сплавы меди — латуни и бронзы.

Латунями называют сплавы меди с цинком. Цинк повышает прочность и пластичность сплава, но до определенных пределов. Наибольшей пластичностью обладают латуни, содержащие 30% цинка, а наибольшей прочностью — 45%. Поэтому более 45% цинка в латунях содержаться не может. Кроме того, цинк удешевляет сплав, так как он дешевле меди. Латуни характеризуются высокой электропроводностью и теплопроводностью, коррозионной стойкостью, хорошо обрабатываются резанием.

По технологическому признаку латуни делятся на деформируемые и литейные. По химическому составу латуни делятся на простые (двойные), в которых присутствуют только медь и цинк и сложные (многокомпонентные), в которые для улучшения различных свойств добавлены другие элементы. Наиболее распространены добавки алюминия, олова, кремния, никеля и др.

Латуни маркируются буквой Л. В деформируемых латунях указывается содержание меди и легирующих элементов, которые обозначаются соответствующими буквами (О — олово, А — алюминий, К кремний, Н — никель, Мц — марганец, Ж — железо и т.д.). Содержание элементов дается в % после всех буквенных обозначении. Например, латунь Л63 содержит 63% меди и 37% цинка. Латунь ЛАЖ 60 1-1 содержит 60% меди, 1% алюминия, 1% железа и 38% цинка. В марках литейных латуней указывается содержание цинка, а количество легирующих элементов (в %) ставится после букв их обозначающих. Например, литейная латунь ЛЦ40Мц3А содержит 40% цинка, 3% марганца, менее 1% алюминия и 56% меди.

Бронзами называются сплавы меди с оловом, алюминием, свинцом и другими элементами, среди которых цинк не является основным. Бронзы обладают высокой коррозионной стойкостью, хорошими литейными свойствами, хорошо обрабатываются давлением и резанием. По названию основного легирующего элемента бронзы делятся на оловянные, алюминиевые, кремнистые, бериллиевые, свинцовые и др.

По технологическому признаку бронзы делят на деформируемые и литейные. Маркируются бронзы буквами Бр, за которыми показывается содержание легирующих элементов в %. Обозначения легирующих элементов и отличия в марках деформируемых и литейных сплавов у бронз такие же, как у латуней. Например, деформируемая бронза БрОФ 6,5-0,4 содержит 6,5% олова и 0,4% фосфора, а литейная бронза Бр03Ц7С5Н — 3% олова, 7% цинка, 5% свинца, менее J % никеля.

Особенно широкое применение в машиностроении имеют оловянные бронзы. Деформируемые оловянные бронзы обладают высокой пластичностью и упругостью. Из них изготовляют прутки, трубы, ленты. Литейные оловянные бронзы имеют хорошие литейные свойства, высокую коррозионную стойкость. Из них изготовляют арматуру, работающую в условиях пресной и морской воды. Олово — относительно дорогой металл, поэтому его стремятся частично или полностью имении, в составе бронз другими.

Алюминиевые бронзы (БрА7, БрАЖН 10-4-4) обладают более высокими механическими свойствами и коррозионной стойкостью по сравнению с оловянными. Кремнистые бронзы (БрКМц 3-1) имеют хорошую упругость и поэтому используются для изготовления пружинящих деталей. Свинцовые бронзы (БрСЗО) обладают высокими антифрикционными свойствами и применяются в подшипниках скольжения. Бериллиевые бронзы (БрБ2) отличаются высокой твердостью, прочностью, упругостью и износостойкостью.

Медь имеет самую высокую (после серебра) электрическую проводимость. Из нее делают обмотки трансформаторов и генераторов, линии электропередачи (ЛЭП), электрические провода внутри машин и зданий и многие другие электротехнические изделия, а также коррозионностойкую химическую аппаратуру. Широко используют в технике и медные сплавы — латунь, бронзу и др.

Таблица

Применение меди

Рис.53. Применение латуни, бронзы

Баббиты

Баббиты — это легкоплавкие подшипниковые сплавы, применяемые для вкладышей подшипников скольжения. Металл вкладыша должен обладать малым коэффициентом трения, достаточной износостойкостью и хорошей прирабатываемостью. Второе и третье требования противоречат друг другу. Высокая износостойкость обеспечивается высокой твердостью, а прирабатываемость достигается при низкой. Оба эти требования удовлетворяются, если в структуре имеются твердая и мягкая фазы. В этом случае после непродолжительной работы (приработки) происходит износ мягкой фазы — основы, а на поверхность выступают твердые частицы, обеспечивающие износостойкость. При этом между валом и вкладышем образуются пустоты, в которых удерживается смазка.

В качестве баббитов используют сплавы систем «Pb—Sb», «Sn-Sb» и др., а также сплавы на основе цинка, легированные алюминием и медью.

В сплавах системы «Pb—Sb» роль мягкой фазы играет свинец (его твердость ЗНВ), а роль твердой — сурьма (30НВ). Используют заэвтектические сплавы с содержанием 16—18% Sb. Помимо названных в состав баббитов могут входить и некоторые легирующие элементы, например медь. Баббиты (не на цинковой основе) маркируются буквой «Б» и порядковым номером или дополнительной буквой (например, Б6, БН).

Цинковые сплавы обозначают буквами «ЦАМ» и цифрами, показывающими содержание алюминия и меди, например, ЦАМ-10-5 (10% А1, 5% Си, основа - Zn).

Таблица 10

Пластические массы

Свойства, состав и классификация пластмасс. Пластическими массами (пластмассами) называются материалы, получаемые на основе природных или синтетических полимеров. Пластмассы являются важнейшими современными конструкционными материалами. Они обладают рядом ценных свойств: малой плотностью (до 2 г/см3), высокой удельной прочностью, низкой теплопроводностью, химической стойкостью, хорошими электроизоляционными свойствами, звукоизоляционными свойствами. Некоторые пластмассы обладают оптической прозрачностью, фрикционными и антифрикционными качествами, стойкостью к истиранию и др. Кроме того, пластмассы имеют хорошие технологические свойства: легко формуются, прессуются, обрабатываются резанием, их можно склеивать и сваривать. Недостатками пластмасс являются низкая теплостойкость, низкая ударная вязкость, склонность к старению дня ряда пластмасс.

Основой пластмасс являются полимерные связующие вещества. Кроме связующих в состав пластмасс входят: наполнители для повышения прочности и придания специальных свойств; пластификаторы для повышения пластичности, что необходимо при изготовлении изделий из пластмасс; отвердители, ускоряющие переход пластмасс в неплавкое, твердое и нерастворимое состояние; стабилизаторы, предотвращающие или замедляющие процесс старения; красители.

По поведению при нагреве все пластмассы делятся на термопластичные и термореактивные. Термопластичные при неоднократном нагревании и охлаждении каждый раз размягчаются и затвердевают. Термореактивные при нагревании размягчаются, затем еще до охлаждения затвердевают (вследствие протекания химических реакций) и при повторном нагревании остаются твердыми.

По виду наполнителя пластмассы делятся на порошковые, волокнистые, слоистые, газонаполненные и пластмассы без наполнителя.

По способу переработки в изделия пластмассы подразделяются на литьевые и прессовочные. Литьевые перерабатываются в изделия методами литьевого прессования и являются термопластичными. Прессовочные перерабатываются в изделия методами горячего прессования и являются термореактивными.

По назначению пластмассы делятся на конструкционные, химически стойкие, прокладочные и уплотнительные, фрикционные и антифрикционные, теплоизоляционные и теплозащитные, электроизоляционные, оптически прозрачные, облицовочно-декоративные и отделочные.

Классификация пластмасс

Слоистые пластмассы получают прессованием (или намоткой) слоистых наполнителей, пропитанных смолой. Они обычно выпускаются в виде листов, плит, труб, из которых механической обработкой получают различные детали.

Текстолит — это материал, полученный прессованием пакета кусков хлопчатобумажной ткани, пропитанной смолой. Обладает хорошей способностью поглощать вибрационные нагрузки, электроизоляционными свойствами. Теплостоек до 80°С. Стеклотекстолит отличается от текстолита тем, что в качестве наполнителя используется стеклоткань. Более прочен и теплостоек, чем текстолит, имеет лучшие электроизоляционные свойства. В асботекстолите наполни ivjicm является асбестовая ткань. Кроме электроизоляционных, ни имеет хорошие теплоизоляционные и фрикционные свойства. Гетинакс представляет собой материал, полученный прессованием нескольких слоев бумаги, пропитанной смолой. Он обладает электроизоляционными свойствами, устойчив к действию химикатов, может применяться при температуре до 120-140°С. Стекловолокнистый анизотропный материал (СВАМ) получают прессованием листов стеклошпона, пропитанных смолой. Стеклошпон изготовляется из стеклянных нитей, которые склеиваются между собой сразу после изготовления. Листы стеклошпона располагаются в материале так, чтобы волокна соседних листов располагались под углом 90°. СВАМ обладает высокой прочностью, хорошими электроизоляционными свойствами, теплостоек до 200-400°.

Волокнистые пластмассы представляют собой композиции из волокнистого наполнителя, пропитанного смолой. Они делятся на волокниты, асбоволокниты и стекловолокниты.

В волокнитах в качестве наполнителя применяется хлопковое подокно. Они используются для относительно крупных деталей обще-технического назначения с Повышенной стойкостью к ударным нагрузкам. Асбоволокниты имеют наполнителем асбест — волокнистый минерал, расщепляющийся на тонкое волокно диаметром 0,5 мкм. Обладают теплостойкостью до 200°С, устойчивостью к ударным воздействиям, химической стойкостью, электроизоляционными и фрикционными свойствами. Стекловолокниты имеют в качестве наполнителя короткое стекловолокно или стеклонити. Прочность, электроизоляционные свойства и водостойкость стекловолокнитов выше, чем у волокнитов. Применяются для изготовления деталей, обладающих повышенной прочностью.

Порошковые пластмассы в качестве наполнителя используют органические порошки (древесная мука, порошкообразная целлюлоза) и минеральные порошки (молотый кварц, тальк, цемент, графит). Эти пластмассы обладают невысокой прочностью, низкой ударной вязкостью, электроизоляционными свойствами. Пластмассы с органическими наполнителями применяются для ненагруженных деталей общетехнического назначения — корпусов приборов, рукояток, кнопок. Минеральные наполнители придают порошковым пластмассам химическую стойкость, водостойкость, повышенные электроизоляционные свойства.

Рассмотренные выше пластмассы со слоистыми, волокнистыми и порошковыми Наполнителями имеют чаще всего термореактивные связующие, ХОТЯ имеются пластмассы с термопластичными связующими.

Пластмассы без наполнителя чаще всего являются термопластичными материалами. Рассмотрим наиболее важные из них.

Полиэтилен (-СН2-СН,-)n - продукт полимеризации бесцветного газа — этилена. Один из самых легких материалов (плотность 0,92 г/см3), имеет высокую эластичность, химически стоек, морозостоек. 11едостатки — склонность к старению и невысокая теплостойкость (до 6ОС). Используется для изготовления пленки, изоляции проводов, изготовления коррозионно-стойких труб, уплотнительных деталей. Занимав! норное место в общем объеме производства пластмасс.

Полипропилен (-CH2-CHC6H5-)n — продукт полимеризации газа пропилена. По свойствам и применению аналогичен полиэтилену, но более теплостоек (до 150°С) и менее морозостоек (до -10°С).

Поливинилхлорид (-СН2-СНС1-)n используется для производства винипласта и пластиката. Винипласт представляем' собой твердый листовой материал, полученный из поливинилхлорида без добавки пластификаторов. Обладает высокой прочностью, химической стойкостью, электроизоляционными свойствами. Пластикат получают при добавлении в поливинилхлорид пластификаторов, повышающих его пластичность и морозостойкость.

Полистирол (-СН2-СНС6Н5-)n — твердый, жесткий, прозрачный полимер. Имеет очень хорошие электроизоляционные свойства. Его недостатки — низкая теплостойкость, склонность к старению и растрескиванию. Используется в электротехнической промышленности.

Органическое стекло — прозрачный термопластичный материал на основе полиакриловой смолы. Отличается высокой оптической прозрачностью, в 2 раза легче минеральных стекол, обладает химической стойкостью. Недостатки — низкая твердость и низкая теплостойкость. Используется для остекления в автомобиле- и самолетостроении, для прозрачных деталей в приборостроении.

Фторопласты имеют наибольшую термическую и химическую стойкость из всех термопластичных полимеров. Фторопласт-4 (-CF2-CF2-)n водостоек, не горит, не растворяется в обычных растворителях, облачает электроизоляционными и антифрикционными свойствами. Применяется для изготовления изделий, работающих в агрессивных средах при высокой температуре, электроизоляции и др. Фторопласт-3 (-CF2-CFCl-)n по свойствам и применению аналогичен фторопласту-4, уступая ему по термо- и химической стойкости и превосходя по прочности и твердости.

Газонаполненные пластмассы представляют собой материалы на основе синтетических смол, содержащие газовые включения. В винипластах поры, заполненные газом, не соединяются друг с другом и образуют замкнутые объемы. Они отличаются малой плотностью (0,02-0,2 г/см3), высокими тепло-, звуко- и электроизоляционными свойствами, водостойкостью. Недостатки пенопластов — низкая прочность и низкая теплостойкость (до 60°С). Используются для теплоизоляции и звукоизоляции, изготовления непотопляемых плавательных средств, в качестве легкого заполнителя различных конструкции. Мягкие виды пенопластов используются для изготовления мебели, амортизаторов и т.п.

Поропласты это газонаполненные пластмассы, поры которых сообщаются между собой. Их плотность составляет 0,02-0,5 г/см3. Они представляют собой мягкие эластичные материалы, обладающие водопоглощением.

Резиновые материалы

Резина представляет собой искусственный материал, получаемый в результате специальной обработки резиновой смеси, основным компонентом которой является каучук. Каучук — это полимер, отличительной особенностью которого является способность к очень большим обратимым деформациям при небольших нагрузках. Это свойство объясняется строением каучука. Его макромолекулы имеют вытянутую извилистую форму. При нагрузке происходит выпрямление макромолекул, что и объясняет большие деформации. При разгрузке макромолекулы принимают исходную форму. Различают натуральный и синтетический каучук. Натуральный каучук добывают из некоторых видов тропических растений в незначительных количествах. Поэтому производство резины основано на применении синтетических каучуков. Сырьем для производства синтетического каучука служит спирт, на смену которому приходит нефтехимическое сырье.

Резину получают из каучука путем вулканизации, т.е. в процессе химического взаимодействия каучука с вулканизатором при высокой температуре. Вулканизатором чаще всего является сера. В процессе вулканизации сера соединяет нитевидные молекулы каучука и образуется пространственная сетчатая структура. В зависимости от количества серы получается различная частота сетки. При введении 1-5% серы образуется редкая сетка и резина получается мягкой. С увеличением содержания серы сетка становится все более частой, а резина более твердой. Приблизительно при 30% серы получается твердый материал, называемый эбонитом.

Кроме каучука и вулканизатора в состав резины входит ряд других веществ. Наполнители вводят в состав резины от 15 до 50% к массе каучука. Активные наполнители (сажа, оксид цинка и др.) служат для повышения механических свойств реши. Неактивные наполнители (мел, тальк и др.) снижают стоимость резиновых изделий. Пластификаторы (парафин, вазелин, стеариновая кислота, мазут, канифоль, и др.) предназначены для облегчения переработки резиновой смеси, повышения пластичности и морозостойкости резины. Противостарители служат для замедления процесса старения резины, приводящего к ухудшению ее эксплуатационных свойств. Красители служат для придания резине нужного цвета. В резину также добавляются регенераты — продукты переработки старых резиновых изделий и отходы резинового производства. Они снижают стоимость резин.

Основное свойство резины — очень высокая эластичность. Резина способна к большим деформациям, которые почти полностью обратимы. Кроме того, резина характеризуется высоким сопротивлением разрыву и истиранию, газо- и водонепроницаемостью, химической стойкостью, хорошими электроизоляционными свойствами, небольшой плотностью, малой сжимаемостью, низкой теплопроводностью.

По назначению резины подразделяются на резины общего и специального назначения. Из резин общего назначения изготовляются автомобильные шины, транспортерные ленты, ремни ременных передач, изоляция кабелей, рукава и шланги, уплотнительные и амортизационные детали, обувь и др. Резины общего назначения могут использоваться в горячей воде, слабых растворах щелочей и кислот, а также на воздухе при температуре от -10 до +150°С.

Резины специального назначения подразделяются на теплостойкие, которые могут работать при температуре до 250-350°С; морозостойкие, выдерживающие температуру до -70°С; маслобензостойкие, работающие в среде бензина, других топлив, масел и нефтепродуктов; светоозоностойкие, не разрушающиеся при работе и атмосферных условиях в течении нескольких лет, стойкие к действию сильных окислителей; электроизоляционные, применяемые для изоляции проводов и кабелей; электропроводящие, способные проводить электрический ток.

Обозначение неметаллических материалов:

Текстолит марки ПТК, толщиной 20 мм – Текстолит ПТК-20 ГОСТ 5-78

Литьевой сополимер полиамида – Сополимер полиамида литьевой АК-80/20 ГОСТ 19459-87

Фторопласт - Фторопласт-4П ГОСТ 10007-80

Резиновые (тип 1) и резинотканевые (тип 11)

пластины тип 1 толщиной 3 мм – Пластина 1Ф-1-ТМКЩ-С-3 ГОСТ 7338-90

-Пластина 1Ф-11-АМК-С-25 ГОСТ 7338-90

Стекло

Полтораста лет назад стекло варили только в огнеупорных горшках. В них засыпали вручную шихту, состоящую из кварцевого песка, соды, мела, доломита и других материалов. Шихта при высокой температуре превращалась в прозрачную массу. Из жидкой стекломассы стеклодувы выдували различные сосуды, бутылки, посуду, цилиндры, из которых затем получали листы стекла. Это был тяжелейший труд. В 30-х гг. прошлого столетия в России появились первые ванные печи для промышленного производства стекла. Потребность в нем росла очень быстро. Один за другим возводились стеклоделательные заводы. И на каждом — одна или несколько ванных печей, выпускающих за сутки несколько тонн стекла.

Современные ванные печи — большие сооружения. Длина печи для производства оконного стекла — несколько десятков метров. Шихту в печь загружают непрерывно по 10—15 т в час с помощью механических устройств. Печь вмещает более 2500 т стекломассы и дает в сутки 350 т стекла и больше.

Даже при высокой температуре стекломасса обладает очень большой вязкостью, в десятки тысяч раз большей, чем вода. Поэтому в ней надолго задерживаются пузырьки газов, выделяемых содой, мелом и другими компонентами шихты. Кроме того, сотни тонн вязкой стекломассы трудно перемешать и сделать однородной. Все эти процессы требуют много времени.

Чем больше ванная печь и чем выше температура варки стекла, тем производительнее работает печь. Повысить температуру варки стекла можно, если не только обогревать печь газом или жидким топливом, но и использовать еще и электротермический эффект в самой стекломассе. Ведь расплав стекла при высокой температуре проводит электрический ток. Сейчас температуру ванных печей повышают до 1580— 1600° С и широко применяют электрообогрев.

Каждый год мы выпускаем сотни миллионов квадратных метров оконного стекла. Мало того, из стекла научились делать прочные трубы, стекловолокно, стеклопластик, бронестекло пустотелые строительные блоки, сложную, термостойкую лабораторную посуду. Стекло успешно конкурирует с металлом. Это очень перспективный материал в самых различных отраслях народного хозяйства.

Огромно значение Стекла и в нашем быту — это различная посуда, вазы, зеркала... Да разве все перечислишь. Можно только сказать, что почти каждый из нас знакомится со стеклом еще с пеленок, с бутылочки, в которой дают наш первый «обед».

Стекло — это не только различная посуда, вазы, зеркала, но и прочные трубы, изоляторы, строительные блоки, витраж

Рис. 64. Изделия из стекла

Керамика

Керамика — это и фарфор, и фаянс, и майолика, и многие другие материалы и изделия из них. Что же такое керамика? Что же объединяет все эти материалы и изделия? В современном понимании керамика — изделия и материалы, получаемые спеканием до камневидного состояния природные глин и их смесей с минеральными добавками, а также оксидов и других неорганических соединений (слово «керамика» происходит от греческого «керамикос»— «глиняный», «гончарный»).

Пластичность глины была известна человеку еще на заре его существования. Обжиг, который придает глиняной массе твердость, водостойкость, жаропрочность, начал применяться человеком около 7 тыс. лет тому назад.

Широкому распространению керамики способствовала относительная простота ее производства: глины, которые имеются почти повсюду, обжигают на огне. Первоначально керамику использовали в основном для изготовления посуды и делали ее вручную. Около 6 тыс. лет назад в Шумере появился гончарный круг, что облегчило процесс формования посуды. Около 5 тыс. лет назад в Египте, Вавилонии и странах Ближнего Востока керамику научились покрывать глазурью (тонкий слой специальных составов, которые при обжиге приобретают вид стекла и защищают керамику от размокания, делают изделия более красочными). В это же время и там же научились делать кирпич.

В зависимости от требований к будущему изделию в состав глинистой массы вводят кварц, оксиды алюминия, титана и других металлов. Наибольшее распространение в керамической промышленности получил метод пластического формования. Заключается jh в следующем. Глину дробят и перемешивают с добавками (если в них есть необходимость), добавляют воду и «проминают» полученную массу до получения однородного пластичного теста требуемой густоты. Затем либо формуют изделия на специальных прессах (см. Ковка, штамповка, прессование), либо разливают тесто в гипсовые формы. Далее массу обрабатывают в вакууме для удаления из нее воздуха, что улучшает пластические свойства массы и качество получаемой керамики. После этого массу сушат и обжигают.

В процессе обжига из массы удаляется вода и происходит разложение глинистого вещества с образованием стекловидного расплава, который при остывании связывает частицы более тугоплавких составных частей в прочное камневидное тело. В зависимости от того, какие исходные материалы используются и какое изделие требуется получить, обжиг ведется при температуре от 900° С (например, для изготовления строительного кирпича) до 2000° С (при производстве огнеупорных изделий). Продолжительность обжига составляет от 2—3 ч для мелких изделий до нескольких суток для крупных.

«Обычная», не имеющая специального названия керамика — это и обычный кирпич, и кирпич огнеупорный, и покрытые химически стойкими глазурями канализационные трубы, ' и плитка для полов, в том числе так называемая метлахская плитка, и электрические изоляторы, и многое другое. Свойства, исходный состав, режимы обжига «обычной» керамики очень разнообразны. Неглазурованная, пористая керамика, так называемая терракота, используется в основном для отделки зданий и изготовления художественных изделий; покрытая особыми прозрачными или непрозрачными (глухими) глазурями майолика используется для декоративной отделки.

Из других разновидностей керамики наибольшей известностью пользуется фарфор — изделия из керамики, имеющие непроницаемый для воды, белый, звонкий, просвечивающий в тонком слое черепок без пор.

Фарфор впервые появился в Китае в VI—VII вв.. Объясняется это скорее всего тем, что составной частью фарфора является каолин — глинистый материал, впервые найденный в местности Китая Каолин.

В Европе долгое время не могли разгадать секрета фарфора. Только в конце XVI в. в Италии был получен «мягкий» фарфор (без каолина), и лишь в начале XVIII в. был создан твердый фарфор.

В России еще Петр I положил начало длительным поискам секрета фарфора. Над загадкой фарфора работал М.В.Ломоносов, но лишь в 1744 г. Д. И. Виноградову удалось определить состав фарфора и научно обосновать его технологию.

По составу и условиям обжига различают 2 вида фарфора: твердый и мягкий (отметим, что слова «мягкий» и «твердый» характеризуют не твердость фарфора — мягкий может быть тверже,— а температуру обжига). Наиболее ценен твердый. В его состав входят лишь глинистые вещества (беложгущиеся глины и каолин), кварц и полевой шпат и в виде исключения оксид кальция. Обжигается он при температуре до 1450° С. Мягкий фарфор более разнообразен по составу, а температура его обжига ниже— 1300° С. Технология подготовки массы обычная для керамики, но для получения фарфора высокого качества массу перед формованием выдерживают в темном сыром помещении. Раньше эта выдержка длилась годами, внедрение вакуумной обработки массы позволило сократить этот срок до двух недель. Как и любая керамика, фарфор бывает глазурованный и неглазурованный (в этом случае его называют бисквитом).

Многие из нас любовались в музеях посудой и художественными изделиями из фарфора (см. рис.). Но кроме этого, фарфор, обладающий химической стойкостью, твердостью, хорошими диэлектрическими свойствами, используется во многих областях науки и техники — в химии, электротехнике, электронике и др.

Рис. 65. Изделия из керамики

Близкий родственник фарфора — фаянс. Он отличается от фарфора в основном пористостью, из-за чего его выпускают лишь глазурованным. История возникновения фаянса относится к Древнему Египту. Фаянс используется для изготовления столовой и чайной посуды, а в строительстве — для изготовления облицовочных плиток, умывальников и другого санитарно-технического оборудования.

Трудно найти область человеческой жизни и деятельности, где керамика не используется. В быту и ракетостроении, радиотехнике и металлообработке, медицине, химии, физике,— наверное, всюду. Изделия из керамики украшают наш быт — приятно пить чай из легкой, почти прозрачной фарфоровой чашки, а керамические резцы успешно конкурируют и часто превосходят резцы, изготовленные из самых жаропрочных и твердых сплавов. Керамика позволяет укротить высокие температуры и не боится самых агрессивных химических веществ.

ГЛОССАРИЙ

- Материаловедение — наука о связях между составом, строением и свойствами материалов и закономерностях их изменений при внешних физико-химических воздействиях.

- Чугуном называют сплав железа с углеродом, содержащий от 2,14 до 6,67% углерода.

- Сталью называется сплав железа с углеродом, в котором углерода содержится не более 2,14%.

- Легированной называют сталь, содержащую специально введенные в нее с целью изменения строения и свойств легирующие элементы.

- Конструкционные стали – стали, идущие на изготовление деталей машин, конструкций и сооружений.

- Теплостойкость — это способность сохранять высокую твердость и режущие свойства при длительном нагреве.

- Быстрорежущие стали – стали, предназначенные для работы при высоких скоростях резания.

- Металлокерамические твердые сплавы представляют собой спеченные порошковые материалы, основой которых служат карбиды тугоплавких металлов, а связующим — кобальт.

- Коррозией называется разрушение металла под действием внешней агрессивной среды в результате ее химического или электрохимического воздействия.

- Жаростойкими стали - стали, обладающие стойкостью против химического разрушения поверхности при высокой температуре (свыше 550°С).

- Доменная печь, или, как ее часто называют, домна, предназначена для выплавки железа из железной руды.

- Кислородный конвертор - стальной сосуд, отдаленно напоминающий грущу, выложен внутри огнеупорным кирпичом.

- Мартеновская печь - предназначена для выплавки стали из доменного чугуна.

- Алюминий — металл серебристого цвета, характеризующийся низкой плотностью (2,7 г/см3), высокой пластичностью (8 = 40%), низкими прочностью (σв= 80МПа) и твердостью (НВ 25).

- Медь — металл красно-розового цвета, плотностью 8,94 г/см3, температурой плавления — 1О83°С.

- Латунями называют сплавы меди с цинком.

- Бронзами называются сплавы меди с оловом, алюминием, свинцом и другими элементами, среди которых цинк не является основным.

- Магний — самый легкий металл, используемый в промышленности (плотность - 1,74 г/см3).

- Титан — легкий (плотность 4,5 г/см3) и пластичный металл серебристо-белого цвета.

- Баббиты — это легкоплавкие подшипниковые сплавы, применяемые для вкладышей подшипников скольжения.

- Пластическими массами (пластмассами) называются материалы, получаемые на основе природных или синтетических полимеров.

- Текстолит — это материал, полученный прессованием пакета кусков хлопчатобумажной ткани, пропитанной смолой.

- Гетинакс представляет собой материал, полученный прессованием нескольких слоев бумаги, пропитанной смолой.

- Стекловолокнистый анизотропный материал (СВАМ) получают прессованием листов стеклошпона, пропитанных смолой.

- Волокнистые пластмассы представляют собой композиции из волокнистого наполнителя, пропитанного смолой.

- Порошковые пластмассы - в качестве наполнителя используют органические порошки (древесная мука, порошкообразная целлюлоза) и минеральные порошки (молотый кварц, тальк, цемент, графит).

- Полиэтилен (-СН2-СН,-)n - продукт полимеризации бесцветного газа — этилена.

- Полипропилен (-CH2-CHC6H5-)n — продукт полимеризации газа пропилена. По свойствам и применению аналогичен полиэтилену, но более теплостоек (до 150°С) и менее морозостоек (до -10°С).