Курсовая работа

«Разработка плана внедрения системы энергоменеджмента на предприятии»

по дисциплине энергоменеджмент

Выполнил: студент группы 2509

Дементьев А.В.

Проверил: Довгялло А.И.

Самара, 2014

РЕФЕРАТ

Курсовая работа.

Расчетно-пояснительная записка: 37 с., 13 рис., 4 таблицы

ЭНЕРГОМЕНЕДЖМЕНТ, ЭНЕРГОСБЕРЕЖЕНИЕ, ЭНЕРГОАУДИТ, ПРЕДПРИЯТИЕ, ПРОДУКЦИЯ, ТЕХНОЛОГИЯ, СТРУКТУРА, ТОПЛИВНО-ЭНЕРГЕТИЧЕСКИЙ РЕСУРС, ОБОРУДОВАНИЕ, ТЕХНОЛГИЧЕСКАЯ ЛИНИЯ.

В данной работе составлен план внедрения локального энергоменеджмента на фабрике по производству шоколадных плиток. Перечислены цели и задачи данного мероприятия, определен объект и предмет исследования. Представлена структура предприятия, основные технологические процессы, осуществляемые при производстве изделий, виды потребляемых ТЭР. Перечислены плановые показатели по выпуску продукции и приведено основное оборудование, используемое на предприятии. Приведены нормы потребления ТЭР. Также перечислены факторы, влияющие на потребление ТЭР и основные характеристики энергетической политики предприятия. Приведены состав и структура энергоменеджмента предприятия, указаны функции работников предприятия. Приведен планируемый план подготовки персонала в области энергосбережения. Указаны выбранные показатели и критерии энергетической эффективности. Приведен типовой план реализации системного энергоменеджмента на данном предприятии. Осуществлен анализ потребления ТЭР. Перечислены основные пункты внутреннего энергоаудита предприятия.

СОДЕРЖАНИЕ

Введение ………… …………………………………………………………………………….................4

ГЛАВА 1. ОБЪЕКТ ЭНЕРГОМЕНЕДЖМЕНТА.………………………………………………………5

1.1.Предприятие, продукция, структура предприятия .………………........................5

1.2.основные технологические процессы. виды потребляемых тэр...................6

1.3.Плановые показатели по выпуску продукции. особенности финансирования, рынки ………………………………………………………………………...7

1.4. основное оборудование и его харатеристики. нормы потребления тэр..7

ГЛАВА 2. ОСНОВНЫЕ ТРЕБОВАНИЯ В СИСТЕМЕ ЭНЕРГОМЕНЕДЖМЕНТ…………………20

2.1. ВНЕШНИЕ И ВНУТРЕННИЕ ФАКТОРЫ ВЛИЯНИЯ ПО ПОТРЕБЛЕНИЮ ТЭР……...........20

2.2. ОСНОВНЫЕ ХАРАКТЕРИСТИКИ ЭНЕРГЕТИЧЕСКОЙ ПОЛИТИКИ ПРЕДПРИЯТИЯ ......20

2.3. СОСТАВ И СТРУКТУРА ЭНЕРГОМЕНЕДЖМЕНТА ПОДРАЗДЕЛЕНИЯ. ЗОНА ОТВЕТСТВЕННОСТИ ………………………………………………………………………………….21

2.4. ПЛАН ПОДГОТОВКИ ПЕРСОНАЛА В ОБЛАСТИ ЭНЕРГОСБЕРЕЖЕНИЯ………………...22

2.5. ВЫБОР ПОКАЗАТЕЛЕЙ И КРИТЕРИЕВ ЭНЕРГЕТИЧЕСКОЙ ЭФФЕКТИВНОСТИ……………………………………………………………………………………..23

2.6. ТИПОВОЙ ПЛАН РЕАЛИЗАЦИИ СЭнМ НА ДАННОМ ПРЕДПРИЯТИИ…………………...24

ГЛАВА 3. АНАЛИЗ ПОТРЕБЛЕНИЯ ТЭР………………………………………………….................27

3.1.ФОРМЫ И СОДЕРЖАНИЕ ПОКАЗАТЕЛЕЙ ПОТРЕБЛЕНИЯ ЭНЕРГОРЕСУРСОВ…………………………………………………………………………..................27

3.2. ТЕКУЩИЙ АНАЛИЗ ПОТРЕБЛЕНИЯ ТЭР, МЕТОДИКИ И ГРАФИЧЕСКИЕ ИЛЛЮСТРАЦИИ. ТИПОВЫЕ РЕКОМЕНДАЦИИ ПО АНАЛИЗУ. ПОЛУЧЕНИЕ ПРОГНОЗНЫХ ФУНКЦИЙ ПО ПОТРЕБЛЕНИЮ ТЭР………………………………………………………………27

ГЛАВА 4. ВНУТРЕННИЙ ЭНЕРГОАУДИТ…………………………………………………………30

4.1. ЦЕЛИ И ЗАДАЧИ ВНУТРЕННЕГО ЭНЕРГОАУДИТА. ПЛАН ПРОВЕДЕНИЯ ЭНЕРГОАУДИТА ПРЕДПРИЯТИЯ……………………………………………………………………30

4.2. ОБЪЕКТЫ ЭНОРГОАУДИТА И ПРЕДМЕТЫ ОБСЛЕДОВАНИЯ………………….................32

4.3. ИНСТРУМЕНТАЛЬНОЕ ОБЕСПЕЧЕНИЕ И МЕТОДИКИ……………………………32

4.4. ВИД ОТЧЕТНОСТИ……………………………………………………………………….32

ЗАКЛЮЧЕНИЕ ………………………………………………………………………………..34

ПРИЛОЖЕНИЕ…………………………………………………………………………………35

ВВЕДЕНИЕ

В данной курсовой работе рассматривается разработка и технико-экономическое обоснование экономии энергоресурсов на предприятии (на примере технологической линии производства ламп накаливания). На современном этапе развития экономики проблема энергоресурсов является основной. Возрастающая стоимость энергоресурсов привела к необходимости повышения эффективности их использования. Быстрый рост тарифов на электроэнергию, газ, тепло, воду в последние годы особенно заметен и можно, с большой вероятностью, предположить, что тенденция сохранится. Рост тарифов обусловлен в основном увеличением стоимости энергоносителей, износом генерирующих источников и транспортных коммуникаций энергоносителей.

Поэтому осознание необходимости эффективной экономии энергоресурсов - обязательный фактор для региона, административного образования, предприятия. Предприятия должны ориентироваться в основном на разработку и выпуск приборов и автоматических систем учета энергоносителей, различных типов генераторов энергоносителей, разработку энергосберегающих технологий и оборудования.

Целью исследования является внедрение ресурсосберегающих технологий или модернизации существующих, доказав их целесообразность и эффективность.

В процессе работы над курсовой работой необходимо рассмотреть следующие задачи:

· рассмотреть теоретические аспекты деятельности энергетического хозяйства предприятия;

· проанализировать организационную и производственную структуру управления предприятием;

· рассмотреть энергоресурсы, используемые на предприятии. Исследовать структуру энергомеханического управления, которое занимается вопросами экономии энергоресурсов на предприятии;

· после проведения анализа потребления топливно-энергетических ресурсов предложить мероприятия экономии энергоресурсов.

ГЛАВА 1. ОБЪЕКТ ЭНЕРГОМЕНЕДЖМЕНТА

Объектом исследования является технологическая линия производства ламп накаливания.

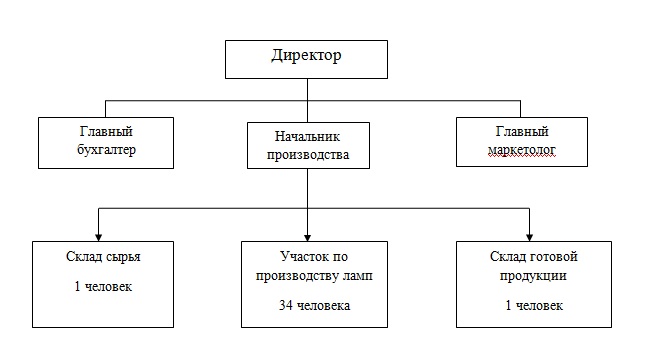

1.1.Предприятие, продукция, структура предприятия

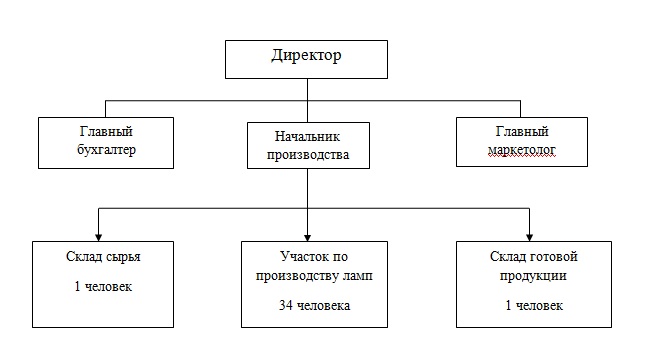

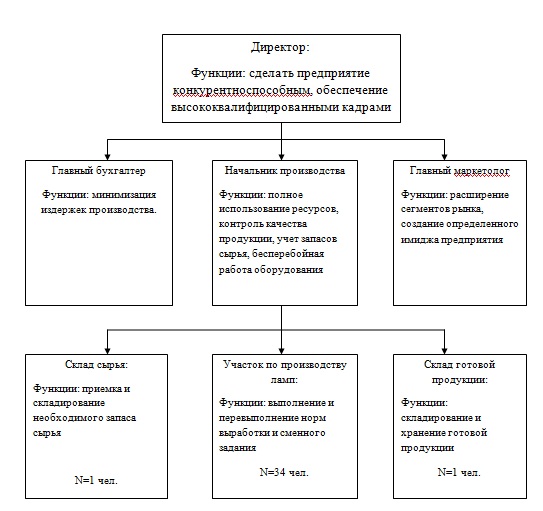

Рисунок 1 – структура предприятия

Рисунок 1 – структура предприятия

1.2.основные технологические процессы. виды потребляемых тэр

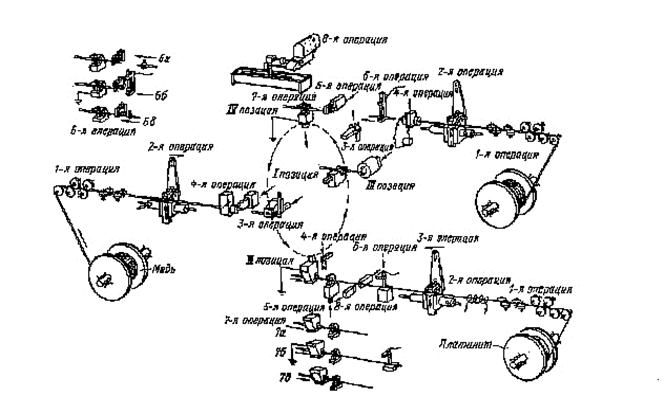

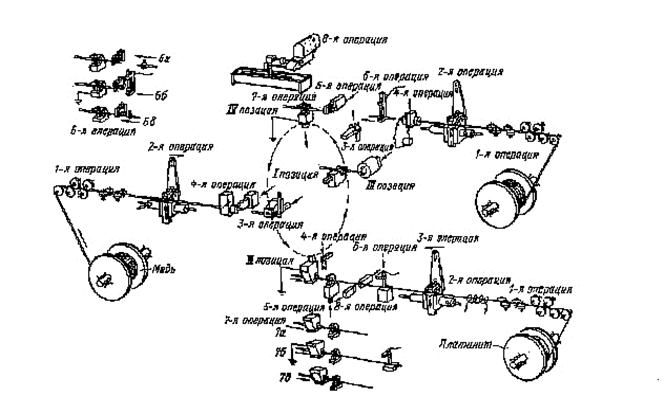

Структурная технологическая схема производства ламп накаливания представлена на рисунке 2.

Рисунок 2 - Технологическая схема производства ламп накаливания.

1.3.Плановые показатели по выпуску продукции. особенности финансирования, рынки

в плановом периоде, длиной 1 год планируется выпустить 1000000 ламп.

1.4. ПРОЦЕСС ПРОИЗВОДСТВА И ОБОРУДОВАНИЕ ЛАМП НАКАЛИВАНИЯ

Изготовление вводов

Важными заготовительными операциями в электроламповом производстве являются операции по изготовлению вводов и цоколей для ламп. При этом используются различные способы обработки металлических деталей.

Технологический процесс электросварки вводов показан на рис. 3

Изготовление трёхзвенных вводов начинается с рихтовки медной проволоки (операция 1), подачи на необходимую длину с одновременным центрированием (операция 2), зажима в губках корпуса позиционного барабана (операция 3 на позиции I), отрезки медного звена (операция 4).

Рис. 3 Технологический процесс электросварки вводов

Барабан, поворачиваясь на 90 0, переносит медное звено в позицию II сварки с платинитом (зона нижней сварки). К этой позиции подаётся отрихтованный (операция 1) и просушенный в электроспирали подогрева (операция 2) платинит, установленный на линии сварки с помощью направляющей вилки (операция 4) и центрального зажима (операция 5); одновременно просекатель, электрически соединённый с конденсаторами, прижимается к платиниту (операция 6), просекая слой буры. На позиции II резким перемещением производится сближение концов меди и платинита. Между ними возникает электрический разряд, сваривающий эти два звена (операция 7). После отрезки платинита на заданную длину (операция 8) и отвода платинита назад (для увеличения зазора в месте резки) следует второй поворот барабана на 900. В позиции III специальной оправкой звено палтинита подгибается к оси вращения позиционного барабана для облегчения его центровки в позиции IV. После третьего поворота барабана платинит, сваренный с медью, устанавливается в позиции IV сварки с никелем (зона верхней сварки)

Отрихтованная никелевая проволока (операция 1) подаётся (операция 2) к этой позиции и после центровки (операция 3) зажимается в рычаге-державке никеля и отрезается на заданную длину (операция 4) с последующим отводом отрезанного звена от ножа на 0,8 – 1,0 мм. Резким движением рычага-державки в сторону позиционного барабана (операция 6) сближаются концы платинита и никеля, между ними возникает электрический разряд, производящий сварку. Перед четвёртым поворотом губки корпуса открываются (операция 7) и готовой ввод захватывается съёмником (операция 8), сбрасывающим его в лодочку, установленную перед барабаном.

Таким образом, за полный оборот барабана получаются четыре готовых ввода.

Автомат имеет производительность 105-130 шт/мин и рассчитан на изготовление электродов диаметром никелевого звена до 1,2 мм, медного – до 0,6 м , платинитового – до 0,5 мм и длиной одного из звеньев не более 75 мм.

Изготовление крючков

Молибден принадлежит к числу редких тугоплавких металлов. Отечественная промышленность выпускает молибденовую проволоку 1 и 2 классов. Проволоку класса 2 с допуском на вес отрезка 3% применяют для изготовления держателей тела накала, впаев в тугоплавкое стекло и нагревательных элементов высокотемпературных электрических печей.

На предприятиях металлургической промышленности обогащённую руду обжигают в пламенных печах с одновременной подачей воздуха. Полученный продукт – молибденовый ангидрид, очищают от примесей.

Сначала заготовительный элемент просеивают, сушат в сушильном шкафу и снова просеивают. Полученный однородный по зернистости сухой порошок прокаливают при 500 0С в электрической печи.

Очищенный просеянный зеленоватый порошок молибденового ангидрида восстанавливают водородом в трубчатых печах с передвигающимися лодками.

Восстановленный порошок молибдена просеивают через сито, перемешивают в смесителе, увлажняют смесью глицерина и спирта и прессуют.

Прессованные штабики подвергают операциям предварительного спекания при 1100-1200 0С и окончательного спекания в одну стадию при токе, равном 90 % тока переплавки. Спекание в вакууме позволяет получить более пластичный и однородный по структуре и механическим свойствам металл.

Ковку молибдена ведут на ротационных ковочных машинах до d = 2,5 мм. Волочение проволоки с применением смазки ведут на блочном стане до d = 1,35 мм и на машинах многократного волочения до выходного диаметра.

Изготовление тарелок

Тарелка – короткая стеклянная трубка с конусообразным расширением. Диаметр основания конической части устанавливают в зависимости от диаметра горловины колбы. А диаметр и длину цилиндрической части в зависимости от габаритных размеров лампы. На станине автомата развёртки тарелок поворачивается горизонтальная автоматическая карусель, оснащённая 12 зажимными патронами. На 1-ых позициях огни горелок нагревают участок трубки, подлежащей обрезке. На следующих позициях устан-ая система 2-х встречно вращающихся дисковых ножей, из которых один внутренний малый вводится в трубку и прижимает её стенку к большому внешнему ножу. Свободный кольцевой участок трубки постепенно доводится огнями горелок до размягчения. В размягчённый конец трубки вводится вращающаяся чугунная шпилька – райбер и отборт-ет его на конус. При этом трубка и шпилька подогреваются огнями. Далее тарелка остывает, кулачки сжимающие трубку в патроне расходятся и освобождаемая трубка с развёрнутой тарелкой опускается под действием собственного веса на упорную площадку. Из печи отжига и оплавления тарелки попадают сначала на верхнюю, а потом на нижнюю ленту 2-х ярусного транспортёра, на которых они постепенно остывают не прикасаясь друг к другу.

Изготовление дротов

Дроты (стеклянные трубки) изготовляются механизированным горизонтальным вытягиванием, так как размягчённое стекло способно сохранять при растягивании подобие своего сечения. Линия горизонтального вытягивания трубок состоит из формовочной машины, роликового конвейера, тянульно-резальной машины. К выработачной части печи пристроена обогреваемая очищенным газом рабочая камера с шамотным жёлобом. Сваренная стекломасса стекает из печи по жёлобу на помещённой в рабочей камере медленно вращающимся в наклонном положении шамотном мундштуке формовочной машины. Стеклянная струя наматывается на верхнюю часть мундштука в виде ленты, которая под действием собственного веса непрерывно сползает к низу, сливаясь в сплошную массу и образуя на выходном конце мундштука утолщение, называемое луковицей. В пределах луковицы стекломасса переходит от жидкого состояния к пластичному и почти затвердевшему. Луковица служит началом тянущегося дрота. Мундштук насажен на трубу из жаропрочной стали, через который передаётся вращение от электродвигателя постоянного тока и производится установочная регулировка, т.е. подъём, опускание и поворот. В эту же трубу подводят очищенный от твёрдых частиц сжатый воздух для раздувания луковицы и образования внутренней полости дрота. Сжатый воздух препятствует сплющиванию стенок дрота под действием собственного веса. При выработке штабиков отверстие в трубе мундштука закрывают наглухо.

Изготовление ножек

Ножки предназначены для обеспечения герметичного ввода в лампу, крепления внутренних деталей ламп. По конструкционному признаку они подразделяются на бусинковые, гребешковые, и плоские ножки. Бусинковые ножки применяются для изготовления миниатюрных ламп накаливания, плоские – для изготовления специальных ламп. Гребешковые широко применяются для изготовления различных источников света, в том числе и для лампы В 220-25. Ножки собирают из тарелок, штабика, штенгеля и электродов. Иногда применяют один длинный штенгель вместо раздельных штабика и штенгеля.

Ножки могут иметь один ввод (софитные лампы), два – большинство источников света, три и более – двухсветные лампы и специальные источники света. Кроме электродов, могут впаиваться поддержки. При этом необходимо соблюдать условие, чтобы расстояния от впая до края лопатки и до откачного отверстия были не менее 0,5 мм. Диаметр откачного отверстия должен быть приблизительно равным диаметру штенгеля.

Изготовление ножек на автомате.

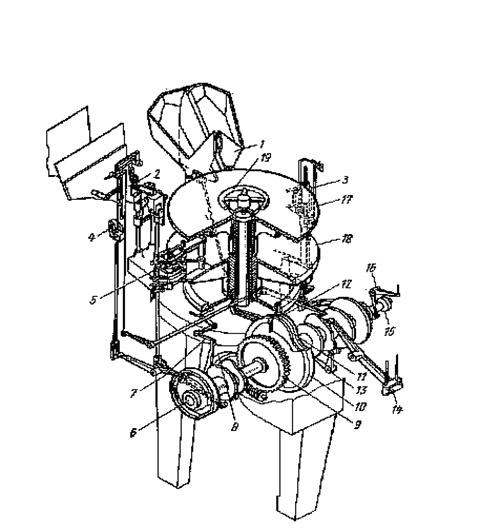

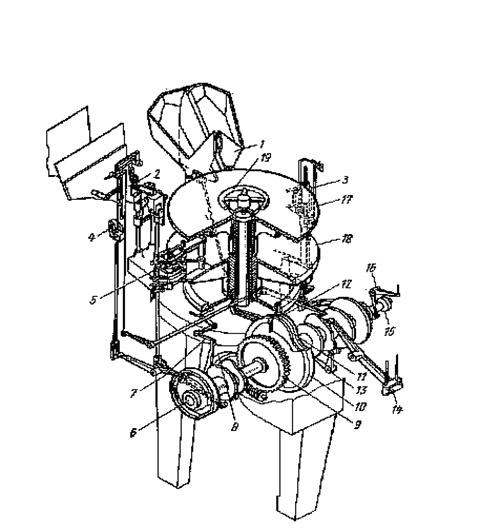

Ножечный автомат представляет собой высокопроизводительную многопозиционную машину карусельного типа (рис. 4).

Рис. 4 Автомат сборки ножек

Горелки во время перемещения карусели отводятся рычагами назад и в момент остановки карусели возвращаются в исходное рабочее положение.

1- механизм загрузки тарелок; 2 – механизм загрузки штенгелей; 3 – механизм съёма ножек;

4 – уравнитель тарелок; 5 – клещи; 6 – распределительный вал; 7 – рычаг открывания клещей;

8 – приводной шкив; 9 – червячная передача; 10 – кулак поворота карусели; 11 – улитка;

12 – ролик для поворота карусели; 13 – рычаг отклонения горелок во время поворота карусели;

14 – рычаг привода расколоток; 15 – ролик привода цепи печи отжига;

16 – рычаг к золотнику, регулирующему продувание отверстия в ножке; 17 – верхний диск карусели;

18 – нижний диск карусели; 19 – маховик подъёма и опускания верхнего диска карусели.

Изготовление тела накала

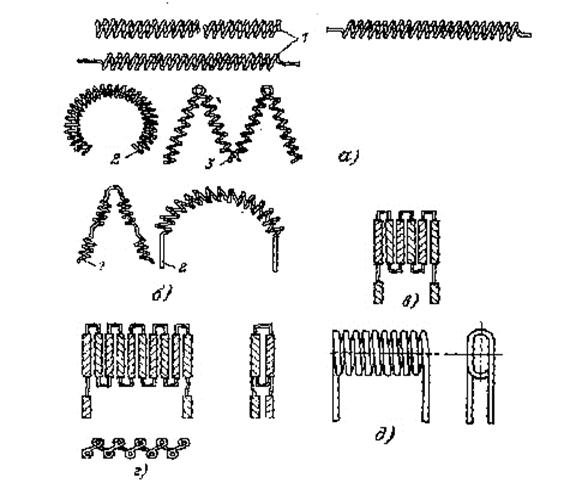

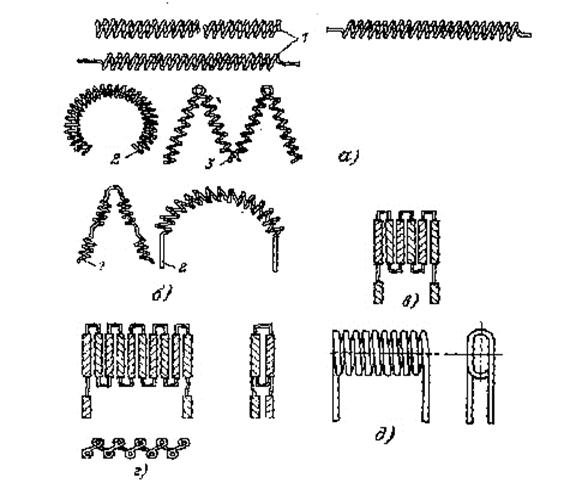

Для изготовления тела накала применяются вольфрамовые проволоки марок ВА, ВМ, ВТ диаметром от 0,01 до 1,25 мм. В качестве керна используется молибденовая проволока марки МЧ или стальная марки 10. Спирали по форме можно разделить на следующие основные группы (рис. 5):

1) прямолинейные – моноспирали, биспирали и триспирали

2) секционные – односекционные, двухсекционные, многосекционные

3) плоские

Очистка вольфрамовой проволоки

В процессе производства вольфрамовой проволоки происходит загрязнение её углеродом из графитовой смазки. Углеродные загрязнения при работе лампы образуют с вольфрамом карбиды, приводящие к повышению локальной температуры и точечной хрупкости проволок и спиралей, что в свою очередь может вызвать провисание и коробление тела накала и преждевременный выход ламп из строя.

Пагубное влияние углеродных загрязнений сильнее проявляется при сравнительно низких температурах накала вольфрамовых проволок; чем выше температура эксплуатации спиралей, тем слабее становится разрушающее воздействие углерода.

Рис. 5 Типы спиралей

а – спирали (1 – прямолинейная, 2 – дуговая, 3 – в виде зигзага); б – секционные (двухсекционные)

(1 – под углом, 2 – дужкой); в – многосекционные, формованные в одной плоскости, - «моноплан»; г – многосекционные, формованные в двух плоскостях, «биплан»;

д – плоские, изготовляемые на керне в виде пластины.

Вольфрамовая проволока очищается от окиснографитного слоя различными методами: отжигом в атмосфере влажного водорода, химическим травлением в растворах едких щелочей или в расплавах солей, а также электрохимическим травлением и ультразвуковой очисткой.

Спирализация

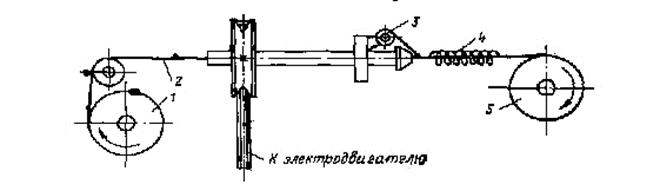

Рис. 6 Схема навивки непрерывной спирали

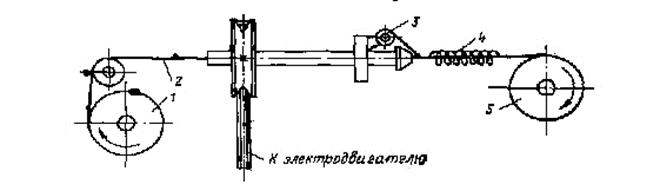

Навивка спиралей осуществляется на специальных спирализационных машинах. Рассмотрим навивку спиралей на машинах с непрерывным керном (рис.3.6). Вокруг керна из стальной или молибденовой проволоки 2 перематываемой с одной катушки 1 на другую 5, вращается шпуля 3 с вольфрамовой нитью. При равномерном поступательном движении керна и равномерном вращении вокруг него шпули вольфрамовая нить навивается в спираль 4 с определённым шагом, который зависит от отношения скорости перемещения керна и частоты вращения шпули.

Монтаж тела накала

Основная задача монтажа тела накала состоит в прочном закреплении вольфрамовой спирали на ножке и создания постоянных электрических контактов между спиралью и вводами.

Механизированный монтаж спиралей совмещают с операцией вставления держателей на одном комбинированном автомате карусельного типа. На таком автомате в последовательном порядке производятся:

1) установка ножки в рабочее гнездо карусели

2) разведение внутренних звеньев электродов

3) подрезка концов электродов для выравнивания их по длине

4) расплющивание концов электродов

5) подача спирали вакуумным присосом в загнутые концы электродов и запрессовка концов спирали в концах электродов

6) отгибание электродов с зажатой спиралью для защиты их от огней на последующих позициях

7) постоянный разогрев конца штабика до размягчения

8) формовка линзы с концами молибденовых проволок и обрезка последних на требуемую длину

9) возвращение электродов в первоначальное положение

10) расплавление спирали и завивание свободных концов молибденовых отрезков вокруг спирали

11) калибрование развода электродов и окончательное расплавление спирали по форме многогранника

12) загибание чётных держателей вниз и нечётных вверх для придания спирали зигзагообразной формы

13) погружение спирали во вращающуюся ванну с газопоглотителем

14) сдувание излишка поглотителя и сушка его поглотителя подогретым до 60-70 0С воздухом

15) снятие смонтированной ножки и установка её на конвейер для подачи на заварку ламп.

Для механизированного монтажа требуются спирали постоянной формы и постоянных размеров; спирали должны быть прямолинейными и отличаться по длине не более чем на 1 мм.

Сжатый воздух, подводимый на позиции загрузки спирали, набрасывания спирали на держатели и сдувания излишка поглотителя, очищают от масла и грязи фильтром со стеклянной и хлопчатобумажной ватой. Детали автомата, соприкасающиеся с электродами, держателями и спиралями, должны держаться в безупречной чистоте. При смазке автомата нужно следить, чтобы масло не разбрызгивалось и не попадало на детали ножек.

Производительность автомата 1400 шт/час. Некоторые монтажные автоматы снабжают автоматическими механизмами загрузки и съёма ножек и тогда при сохранении последовательности они обслуживаются лишь одним работником, укладывающим спирали между зубьями загрузочного барабана.

Изготовление колб.

Основные рабочие устройства автомата размещены на трёх конвейерах: стеклоформующем, дутьевых головок и конвейер форм.

Конвейеры расположены друг над другом и движутся с одинаковой скоростью. Пластичная стекломасса при температуре около 1000 0С вытекает непрерывной струёй из питателя стекловальной печи. Струя закладывается двумя прокатными волоками около выдувной машины и превращается в ленту. Один из волоков имеет гладкую поверхность, а другой круглое углубление высотой 6-7 мм. Благодаря углублению стеклянная лента выходит из волоков с выступающими утолщениями в виде дисков. Ленты с дисками укладываются в средний стеклоформующий конвейер, состоящий из пластинчатых звеньев с круглыми отверстиями, точно совпадающими со стеклянными дисками. Под действием силы тяжести каждый диск, обладающий сравнительно небольшой вязкостью медленно провисает сквозь отверстие и образует пульку (порцию стекломассы). После провисания пульки на заданную глубину, стеклоформующий конвейер встречает на своём пути средний конвейер с дутьевыми головками, каждая из которых совпадает с осью пулек. Давлением сжатого воздуха из головок начинается последовательное выдувание, заставляющее пульку провисать в отверстия среднего конвейера. Окончательное выдувание колб завершается в раздвижных формах, движущихся на нижнем конвейере. Конвейер подводит очередные формы в раскрытом виде к соответствующим пулькам. Формы автоматически сдвигаются и начинают вращаться со скоростью 200 об/мин. После окончания вращение форм прекращается, полуформы раздвигаются и колбы обдуваются воздухом для охлаждения. Движение колб продолжается до тех пор, пока неподвижный упор не отобьёт их от ленты. Затем они попадают во вращающийся транспортёр на который горелками оплавляют их края. Оплавленные колбы партиями по 9 штук передаются на промежуточный транспортёр. С него колбы поступают на сетку туннельного газового лера, колбы отжигаются в течении 4-6 мин, и после выхода с лера поступают сначала на охлаждающий, а затем на разбраковочный транспортёр, за которым их проверяют и упаковывают.

Заварка

Заварка – это герметическое соединение собранной ножки ламп с колбой. При заварке стеклянная ножка и колба свариваются в одну монолитную деталь – оболочку лампы.

Первый этап заварки состоит в том, что свариваемые части ножки и баллона медленно разогреваются до размягчения стекла. Необходимая скорость разогрева стекла определяется его толщиной и температурой пламени газовой горелки. Скорость разогрева стекла пламенем газовых горелок должна составлять не больше 200 – 300 К/мин. Более быстрый разогрев приводит к появлению сильных внутренних напряжений и может вызвать появление трещин.

На втором этапе заварки происходит соединение свариваемых частей ножки и баллона, и образовавшийся шов тщательно проваривается. Стекло при этом разогревают до более высоких температур. Полученный шов не должен иметь втянутых мест, острых углов и утолщений, где могут образовываться местные напряжения, приводящие к растрескиванию стекла.

Третий этап заварки – отжиг – служит для предохранения стекла в месте сварки от возникновения сильных постоянных напряжений в нём. Допустимые скорости охлаждения заваренных ламп в зоне отжига составляют до 50 К/мин и определяются, как правило, практически. Если первый отжиг заваренной лампы не снял напряжений, лампу подвергают вторичному отжигу.

Маркировка

На колбу или цоколь ламп наносят оттиск (марку) с обозначением товарного знака завода-изготовителя, основных параметров ламп и при необходимости других сведений, требуемых для быстрого распознавания ламп. Колбы маркируют автоматически во время заварки ламп, а цоколи вручную после припайки вводов и обжига ламп. Маркировка колб требует закрепления оттиска при высокой температуре, поэтому не может быть применена на готовых лампах.

Маркировка – обязательная технологическая операция. Марка должна быть поставлена без переноса в месте, свободном от бокового припоя. Она должна иметь отчётливое нестирающееся и несмываемое изображение и не вызывать коррозии цоколя. Текст её должен давать правильную информацию о лампах.

Нанесение на криволинейную поверхность цоколей большого числа печатных знаков – малопроизводительная операция, плохо поддающаяся механизации. Поэтому всегда предпочитают автоматически маркировать колбы при заварке ламп вместо ручной маркировки цоколей после припайки электродов.

Откачка

Вакуумная лампа накаливания общего назначения В 220 - 25 подвергается автоматической или полуавтоматической откачки. Вакуумной обработкой обеспечивается удаление атмосферного воздуха, обезгаживание стекла и внутренних деталей лампы.

Откачные автоматы для ламп накаливания общего назначения представляют собой машины карусельного типа, имеющие неподвижную часть – станину и вращающуюся – карусель. На горизонтальной карусели по её окружности расположены на определённом расстоянии друг от друга откачные гнёзда для установки и герметизации ламп.

Уплотнение между ними станиной и каруселью производится с помощью золотника, состоящего из двух массивных стальных дисков: неподвижного, установленного на станине автомата, и прилегающего к нему подвижного диска, связанных с периодически поворачивающейся каруселью. Прилегающие друг к другу плоскости золотников пришлифованы, и между ними по кольцевым канавкам для уплотнения вводится касторовое масло или вязкое масло «вапор». Масло образует тонкую плёнку между золотниками, предохраняющую их от непосредственного соприкосновения и сухого трения между собой.

По боковой цилиндрической поверхности подвижного золотника по окружности вставлены стальные штуцера.

Во время остановок карусели каналы верхнего и нижнего золотников точно совмещаются. Число отверстий в неподвижном золотнике на два-четыре меньше (на этих позициях происходят загрузка и съём ламп).

Штуцера нижнего золотника через трубопроводы подсоединены к вакуумным насосам.

Кроме того, откачной автомат имеет неподвижную дугообразную туннельную печь с газовым или электрическим нагревом и отпаячные горелки. Наиболее распространённым автоматом для откачки ламп накаливания общего назначения является заварочно-откачной автомат Б.332.03. Он имеет общую станину с раздельными каруселями заварки и откачки.

Промывка

Промывкой достигается уменьшение парциального давления вредных газов в лампе. Сущность этого процесса состоит в том, что после достижения необходимого давления в лампе (1-10 Па) её наполняют промывочным (инертным) газом (азот, аргон и др.), а затем снова откачивают. Такой цикл может повторяться несколько раз.

При каждом наполнении ламп остаточные вредные газы смешиваются (разбавляются) с промывочными газами и вместе с ним откачиваются. Тем самым уменьшается парциальное давление вредных газов в лампе.

Парциальное давление вредных газов в лампе определяется по уравнению

,

,

где: p – парциальное давление вредных газов в лампе после последней промывки, Па;

p0 - давление в лампе перед промывкой, Па;

p1 – давление в лампе после откачки промывочного газа, Па;

p2 - давление в лампе после наполнения промывочным газом, Па;

n – число промывок.

Многократной промывкой достигается значительно более низкое давление вредных газов, чем откачкой насосами.

При вакуумной обработке некоторых типов ламп выгодно вводить промывочный газ на переходах между позициями откачного автомата.

Отпайка ламп

Вакуумные лампы после завершения откачки автоматически отпаивают от откачного автомата. Огни горелок на одной - двух позициях, предшествующих позиции отпайки, нагревают штенгель лампы до температуры близкой к размягчению. Далее на позиции отпайки специальный механизм, приводимый в действие одним из кулачков распределительного вала автомата, приподнимает лампу и заставляет размягчённое место штенгеля растянуться и сузиться в каппилярную перетяжку. Отпаячные огни переплавляют в месте перетяжки стекло и отделяют лампу от нижней части штенгеля. Лампа подхватывается другим механизмом и переносится в транспортёр для передачи на следующую операцию.

Правильная отпайка ламп требует точной настройки огней отпаячной горелки. Неточная настройка может служить причиной натекания воздуха в лампу. Наличие внутренних напряжений в носике может привести к его растрескиванию. Полезным средством против натекания и растрескивания служит предварительный подогрев штенгеля пред позицией отпайки. Подогревные огни позволяют поддерживать отпаячные огни менее резкими и бычтро отпаивать лампы за время кратковременной остановки карусели, что особенно важно для автоматов с большой производительностью.

Во время отпайки из размягченного стекла выделяется абсорбированный газ, ухудшающий вакуум в лампах. Его приходится впоследствии обезвреживать газопоглотителем. Предварительный подогрев места будущего носика на одной – двух позициях, предшествующих позиции отпайки, позволяет откачать из лампы значительную часть газа, выделяющегося из штенгеля.

Изготовление цоколя

Резьбовые цоколи являются наиболее массовым типом цоколей для ламп накаливания общего назначения. Корпус резьбового цоколя чаще всего изготавливают из мягкой стальной ленты с последующим цинкованием для защиты от коррозии. Контактные пластины всегда изготавливаются из латуни. В качестве изоляции применяют специальные пластмассу или фарфор, стекло, скрепляющие элементы цоколя в единую конструкцию.

На отечественных электроламповых заводах изготовление резьбовых цоколей ведётся в следующей последовательности: штамповка корпуса, накатка резьбы на корпусе цоколя, штамповка контактной пластины, сборка цоколя, штамповка контактной пластины, сборка цоколя, травление, нанесение антикоррозионного покрытия.

Штамповка корпуса. Штамповка корпуса цоколя Е27-1 из стальной ленты производится на кривошипном прессе-автомате с грейферной подачей отштампованных корпусов. Из ленты шириной 54 мм вырубаются диски диаметром 55,5 мм с шагом 54 мм так, что края дисков оказываются срезанными, а от ленты остаются маленькие не связанные между собой треугольники. На первой операции вместе с вырубкой производится и первая вытяжка стаканчика диаметром 28,5 мм, который грейфером передаётся на вторую вытяжку, совмещённую с пробивкой отверстия диаметром 15 мм, а затем на заключительную операцию-обрубку облоя и калибровку, в результате которой стаканчик получает диаметр 26 мм, а высоту 22 мм. Таким образом, штамповка корпуса занимает три позиции и обычно на пресс-автомат устанавливаются две ленты.

При штамповке на многорядном (обычно четырёхрядном) штампе используется стальная лента шириной 250 мм, из которой вытягиваются четыре ряда стаканчиков. На первой позиции производится просечка двух концентрических прерывистых щелей диаметром 54 и 59 мм, отделяющих заготовку корпуса цоколя от ленты по контуру с сохранением небольших перемычек. Перемычки между щелями удерживают получившийся диск в ленте, которая и перемещает заготовки с позиции на позицию. При многорядной штамповке производится последовательно три вытяжки до диаметра 33; 26,1; 26,05 мм соответственно, после чего на отдельной позиции пробивается отверстие. Заключительной операцией является обрубка облоя, в результате чего готовый стаканчик отделяется от ленты. Оставшаяся перфорированная лента нарезается гильотинными ножницами, связанными со штампом, на мелкие полоски для удобства удаления отходов. Производительность прессов с многорядными штампами достигает 30-36 тыс. в час.

Травление цоколей. Стальные цоколи пред цинкованием травятся. Цоколи обезжиривают 2-10 % -ным раствором каустической соды и промывают в холодной проточной воде. Затем их травят в подогретом (не выше 500С) 15-20 %-ном растворе серной или 5-10 %-ном растворе соляной кислоты в течении 5-10 мин и промывают в проточной холодной воде.

Латунные цоколи сначала отбеливают, т.е. удаляют окислы и загрязнения, после чего производят блестящее травление – придают цоколям глянцевую поверхность и, наконец, пассивируют – создают постоянную плотную плёнку, сохраняющую естественный цвет латуни и предохраняющую от более глубокого окисления.

Для отбеливания применяют разбавленный водой раствор, предварительно использованный на блестящем травлении, после чего цоколи промывают в холодной проточной воде.

Цинкование стальных цоколей производят в гальванических ваннах. Во вращающийся барабан загружают одновременно до 3000 цоколей.

На латунные штанги подвешены цинковые плитки – аноды.

На цоколи через латунную или медную струну подаётся отрицательный потенциал. Ванна питается постоянным током при напряжении 9-11 В от двигателя-генератора.

Электролит для цинкования цоколей состоит из 300 – 350 г сернокислого цинка, 100 – 150 г сернокислого натрия, 20 - 30 г гидрата сернокислого алюминия на 1000 см3 воды. Плотность электролита 1180-1220 кг/м3.

При электролизе сернокислый цинк разлагается на положительные ионы цинка Zn+ и отрицательные – кислотного остатка SO4 . Ионы цинка, разряжаясь у катода (цоколей), осаждаются на их поверхность. Ионы кислотного остатка, достигая анода, реагируют с ним и образуют сернокислый цинк, который пополняет электролит.

Качество покрытия зависит от плотности тока в ванне, температуры, плотности электролита, концентрации водородных ионов, длительности процесса покрытия и др.

Температура электролита должна быть 40-50 0С, при этой температуре электрическая проводимость электролита наиболее высокая.

Концентрация водородных ионов (рН) должна быть около 4. При недостаточно кислом электролите (рН > 4,5) покрытие получается тёмным и крупнокристаллическим; при кислом (рН < 3,5) – покрытие светлое, но рыхлое и пористое. Для автоматического регулирования кислотности в электролит вводят сернокислый аммоний или алюминиевые квасцы.

Толщина покрытия цинком должна быть не менее 5 мкм, а для усиленного покрытия некоторых цоколей – не менее 10-12 мкм.

Обычно при массовом изготовлении цоколей Е27-1 травление и цинкование их производят автоматически. Автоматизация охватывает загрузку и выгрузку цоколей и последовательную транспортировку цоколей по монорельсу из одной ванны в другую.

Цоколёвачной мастики

Мастика, применяемая для крепления цоколя к лампе, должна обладать следующими способностями: намазываться на цоколь (пластичность), переходить из пластичного состояния в твёрдое (схватываемость), приклеиваться к колбе и цоколю (адгезия), не допускать утечки тока между внешними звеньями электродов (диэлектрические свойства), не разрушаться под влиянием влаги (влагостойкость), не разрушаться при температуре 130-140 0С (термостойкость) и не разрушаться при приложении к цоколю заданного крутящего момента (прочность). Мастика должна допускать возможность в необходимых случаях отделять цоколь от лампы.

Цоколевание

Все источники света, за исключением некоторых типов специальных ламп, имеют цоколь, с помощью которого лампы крепятся к осветительной арматуре и подключаются к источникам питания.

Крепление цоколей к лампам производится с помощью специальных мастик и цементов или же механическим способом.

Перед цоколеванием ламп В 220 – 25 идитоловой мастикой производят намазку цоколей на специальных автоматах. Намазка цоколей состоит в том, чтобы на край внутренней поверхности цоколя нанести кольцевой поясок мастики толщиной 2-3 мм. Намазанные цоколи перед цоколеванием могут выдерживаться некоторое время, но не более 16 часов во избежание порчи мастики.

Цоколевание ламп производится на специальных цоколёвочных машинах карусельного типа, имеющих производительность более 2000 шт/мин. Для различных источников света применяются разнообразные машины, отличающиеся конструктивным исполнением, габаритами, количеством рабочих гнёзд, выполнением дополнительных технологических операций в процессе цоколевания ламп и т.д. Но все они выполняют одну и ту же задачу – обеспечение полимеризации мастики и надёжного скрепления цоколя с лампой.

Приварка вводов

С целью экономии дефицитных припоев, боковой ввод можно не припаивать к цоколю, а приваривать. Медь с латунью плохо сваривается, а медь со сталью и особенно платинит со сталью свариваются хорошо. Поэтому боковой вывод с успехом приваривают к стальным цинкованным цоколям, особенно если он изготовлен из платинита. Приварку производят на таком же аппарате точечной сварки, какой применяют для приварки спирали с той лишь разницей, что рабочему концу его нижнего хобота придают форму корытца. Ввод, протянутый между горлом лампы и краем надетого на него цоколя обрезают коротко, чтобы придать ему жёсткость, необходимую для получения хорошего контакта при сварке. В зазоре, образующемся между корпусом цоколя и верхним хоботом аппарата, возникает дуга, вплавляющая вывод в цоколь.

Около приваренных выводов улетучивается слой цинка. Однако образующееся окисное пятно препятствует развитию коррозии. Такое же пятно образуется на противоположной стороне цоколя, если последний во время приварки был неплотно прижат к концу нижнего хобота. Грязные или окисленные вводы затрудняют приварку. Для выборочной оценки прочности приварки пользуются прибором, которым зацепляют приваренный ввод и оттягивают его с приложением силы 0,5 кг; хорошо приваренный ввод не должен при этом отделятся от цоколя.

Условия труда при приварке более благоприятны, чем при припайки благодаря отсутствию вредных испарений припоя и флюса.

Обжиг лампы

Технологическая операция, проводимая для ламп накаливания с целью улучшения вакуума в отпаянной лампе и формирования надлежащей кристаллической структуры ТН, называется обжигом.

Для вакуумных ламп накаливания обжиг проводится в два этапа, первый из которых носит название «аблиц». Особенностью этого этапа является то, что его проведение сопровождается кратковременным тлеющим электрическим разрядом в лампе.

При аблице вначале на лампу подаётся напряжение несколько ниже номинального. При этом проходит выделение остаточных газов из нагретых деталей лампы и быстрое испарение газопоглотителя. Давление в лампе повышается. Газы и пары, под действием испускаемых ТН электронов и ускоряющего действия электрического поля, ионизируются и становятся токопроводящими. Ток в цепи лампы начинает проходить не только через ТН, но и через пары и газы, вызывая их свечение. Когда газопоглотитель свяжет основную массу остаточных газов, давление в лампе понизится и свечение исчезнет.

Второй этап обжига проводится сразу же после аблица.

С этой целью, на несколько минут, на лампу подаётся напряжение на 15% выше номинального. При этом за счёт теплового излучения нагреваются стенки колбы и детали ножки, которые выделяют некоторое количество газов. Эти газы поглощаются отложившимися на колбе фосфорным поглотителем.

Контроль и испытания ламп

Конструкция тех или иных источников света и применяемая технология должна обеспечивать стабильность световых параметров и механическую прочность ламп в течении всего срока службы, при транспортировке и хранении ламп – в пределах норм, установленных стандартами или техническими условиями.

Однако не может быть гарантии, что все 100% изготовляемых ламп обладают всеми параметрами и свойствами для нормальной работы в заданных режимах. Как показала практика, часть ламп в зависимости от технического уровня производства имеет отклонение от заданных параметров. Такие лампы должны быть обнаружены и не выпущены с завода.

Правильно организованный систематический контроль производства позволяет оперативно не только ликвидировать возникший брак, но вовремя предупредить его.

Основным методом контроля производства является испытания ламп. Испытанием ламп преследуют две цели:

Первая – определение способности ламп нормально работать в режимах (электрических, механических, тепловых, климатических и др.), оговорённых в стандартах и технических условиях.

Вторая – определение измеряемых параметров ламп, их средних значений и распределения параметров у партий ламп, продукции за день, декаду, месяц и т.д.; на основании полученных данных определяется технологический запас по тем или иным параметрам и задаются новые технические нормы на контроль материалов и деталей, на допуски при изготовлении технологического инструмента, на технологические процессы и т.д.

Нормы потребления тэр

Определение потребности в ресурсах и источников ее покрытия является центральным этапом планирования материально-технического снабжения производственного предприятия.

Ориентировочные удельные нормы потребления ТЭР на предприятии приведены в таблице 1:

Таблица 1. Удельные нормы потребления ТЭР на предприятии

| Вид потребляемых ТЭР | Электрическая энергия W, кВтч | Тепло, отопление Qот, Гкал/год | Вода Gв, м3 | Воздух Vв, куб.м/ч |

| Удельный расход ТЭР на 1000 штук продукции | 150 | 59 | 4 | 130-150 (для удаления 1 кг избыточной влаги из помещения) |

| Среднее значение продолжительности использования максимума нагрузки час/год | 3600 | 8760 | 5000 | 6900 |

ГЛАВА 2. ОСНОВНЫЕ ТРЕБОВАНИЯ В СИСТЕМЕ ЭНЕРГОМЕНЕДЖМЕНТ

2.1ВНЕШНИЕ И ВНУТРЕННИЕ ФАКТОРЫ ВЛИЯНИЯ ПО ПОТРЕБЛЕНИЮ ТЭР

На производстве используется технологическая линия производственного оборудования. Режим работы производства – периодический, предприятие работает 5 дней в неделю одной сменой по 8 часов.

Факторы, влияющие на потребление ТЭР предприятием, представлены в таблице 2. Их можно разделить на внешние и внутренние.

Таблица 2. Факторы, влияющие на потребление ТЭР предприятием

| Внешние | Внутренние |

| · сезонность; · себестоимость ед. продукции; · изменение стоимости ТЭР (изменение тарифов); | · объем выпускаемой продукции; · число рабочих смен; · количество используемого оборудования; · объем реализованной продукции; · себестоимость ед. продукции. |

2.2. ОСНОВНЫЕ ХАРАКТЕРИСТИКИ ЭНЕРГЕТИЧЕСКОЙ ПОЛИТИКИ ПРЕДПРИЯТИЯ

Согласно своей энергетической политике предприятие обязуется:

· постоянно снижать объемы потребления энергоресурсов;

· соблюдать все применимые требования законодательных, нормативно-правовых актов и нормативно-технических документов;

· предотвращать негативное воздействие на окружающую среду за счет закупки и использования наиболее безопасного для окружающей среды оборудования, материалов и услуг;

· содействовать осуществлению закупок и использованию энергетически эффективной продукции, материалов и услуг, и разработке проектов, направленных на улучшение энергетических результатов;

· постоянно повышать компетентность и степень вовлечения персонала в энергосбережение;

· документировать и доводить до персонала на всех уровнях организации энергетическую политику.

2.3. СОСТАВ И СТРУКТУРА ЭНЕРГОМЕНЕДЖМЕНТА ПОДРАЗДЕЛЕНИЯ. ЗОНА ОТВЕТСТВЕННОСТИ

Численность рабочих

Определение численности рабочих проводится с учетом проектируемой технологии, аппаратурного оформления, режима работы производства.

Режим работы будущего производства – периодический, предприятие работает 5 дней в неделю одной сменой по 8 часов.

Принятое количество рабочих на каждом этапе технологического процесса сведем в таблицу 3.

Таблица 3. Количество рабочих на основных этапах производственного цикла

| Технологическая стадия производства | Численность рабочих |

| Основное производство: Изготовление вводов | 2 |

| Изготовление крючков | 1 |

| Изготовление тарелок | 1 |

| Изготовление дротов | 1 |

| Изготовление ножек | 1 |

| Изготовление тела накала: Спирализация Обезжиривание и термическая обработка | 5 |

| Монтаж тела накала | 1 |

| Изготовление колб | 2 |

| Заварка | 1 |

| Маркировка | 1 |

| Откачка | 1 |

| Промывка | 1 |

| Отпайка ламп | 1 |

| Изготовление цоколя: Штамповка корпуса Травление цоколей Цинкование | 5 |

| Цоколевание | 1 |

| Приварка вводов | 2 |

| Обжиг лампы | 2 |

| Контроль и испытание ламп | 1 |

| Технологическая выдержка и упаковка | 2 |

| Вспомогательное производство: Формирование запасов необходимых ингредиентов | 1 |

| Хранение на складе готовой продукции | 1 |

| Приготовление маркировочной и цоколевачной мастики | 2 |

| Итого по предприятию: | 36 |

Составим структуру персонала с учетом числа рабочих на основном и вспомогательном производствах.

Рис. 7. Структура и основные функции персонала

2.4. ПЛАН ПОДГОТОВКИ ПЕРСОНАЛА В ОБЛАСТИ ЭНЕРГОСБЕРЕЖЕНИЯ

1. Создание на временной или постоянной основе коллектива, состоящего из специалистов самого предприятия и приглашенных из сторонних организаций высококвалифицированных специалистов, обеспечивающих методическое и аналитическое руководство программы по энергосбережению (управление рабочими группами возлагается на главного инженера или технического директора).

2. Обеспечение нормативно-правового основания подготовки и повышения квалификации специалистов предприятий.

3. Выделение в контексте энергосберегающей работы, проводимой на предприятии, в рамках структуры управления энергохозяйством предприятия следующих групп сотрудников: рабочие, обслуживающие и ремонтирующие оборудование; оперативный и оперативно-ремонтный персонал, диспетчеры; управленческий персонал (ПТО, ПЭО и т. д.)и специалисты; руководители структурных подразделений (нач. цеха); руководитель предприятия.

4. Выделение группы узкопрофильных специалистов (электроэнергетика, теплоэнергетика, автоматизация, хозяйственное обеспечение, планирование и отчетность, руководство) с учетом формирования групп по энергосбережению в рамках функционально-матричной структуры управления энергохозяйством.

5. Проведение инструктажа по безопасности труда, обучения (стажировки), проверки знаний (первичная, периодические), пожарно-технического минимума, дублирования, спец. подготовки, тренировок противоаварийных и противопожарных, повышения квалификации.

2.5. ВЫБОР ПОКАЗАТЕЛЕЙ И КРИТЕРИЕВ ЭНЕРГЕТИЧЕСКОЙ ЭФФЕКТИВНОСТИ

Критерии оценки энергопотребления предприятием:

· расход тепловой энергии на системы отопления и вентиляции. Данный критерий оценивает снижение базового удельного расхода тепловой энергии на систему отопления.

· расход тепловой энергии на систему горячего водоснабжения. Оценивается снижение базового удельного расхода тепловой энергии на систему горячего водоснабжения здания;

· расход электроэнергии, оценивается по критериям: снижение базового удельного расхода электроэнергии на освещение здания; снижение базового удельного расхода электроэнергии на системы инженерного обеспечения здания; снижение базового удельного расхода электроэнергии на систему кондиционирования;

· удельный суммарный расход первичной энергии на системы инженерного обеспечения здания, оценивается как снижение базовой удельной эксплуатационной энергоемкости здания.

Показатели энергоэффективности предприятия:

- основные показатели:

· удельный расход электроэнергии Эу — отношение затрачиваемой оборудованием электроэнергии к объему продукции, произведенной за это же время при определенных условиях.

· Для сравнения Эу в новой и базовой моделях оборудования определяют относительный удельный расход электроэнергии (коэффициент изменения удельного расхода) Эу. отн.

- дополнительные показатели:

· КПД оборудования по электроэнергии (цикловой) ηэ.ц, равен отношению расхода электроэнергии на рабочий процесс к полному расходу электроэнергии оборудованием за весь цикл.

· Коэффициент использования оборудования по электроэнергии (цикловой) Кwц, равен отношению фактического расхода электроэнергии оборудованием к номинальному расходу (произведению суммарной номинальной мощности всех установленных на оборудовании электродвигателей на время рабочего цикла).

· Коэффициент использования оборудования по мощности (цикловой) Крц, равен отношению средней (взвешенной) потребляемой за цикл работы мощности к суммарной номинальной мощности всех установленных на оборудовании электродвигателей.

2.6. ТИПОВОЙ ПЛАН РЕАЛИЗАЦИИ СЭнМ НА ДАННОМ ПРЕДПРИЯТИИ

Основные мероприятия по проведению системного энергоменеджмента в цехе по производству ламп накаливания:

участие в составлении карты потребления энергии на предприятии;

– сбор данных по потреблению топливно-энергетических ресурсов (электроэнергии, тепла, воды, воздуха) с использованием счетчиков и контрольно-измерительной аппаратуры;

- систематизация полученных данных и визуализация (в виде графиков, схем, диаграмм) потребления ТЭР по месяцам, неделям, дням;

- составление плана мероприятий по выравниванию потребления электроэнергии и тепла по часам, дням, неделям, месяцам;

– составление плана установки дополнительных счетчиков и контрольно-измерительной аппаратуры;

– сбор данных по потокам сырья, топливно энергетических ресурсов (электроэнергии, тепла, воды, воздуха) и готовой продукции (ламп накаливания);

– расчет ключевых данных по повышению эффективности использования энергии – в целом и по отдельным производствам;

– определение, локализация и внедрение мер по экономии энергии, не требующих инвестиций или с минимальными инвестициями:

· изменение режима работы оборудования и перенесение наиболее энергоемких операций на время с более низкой стоимостью мощности и электроэнергии (ночные часы (потребляемая мощность энергооборудования мощность не замеряется); дни, когда не происходит замер потребляемой мощности; летние месяцы («работа на склад»);

· утверждение предельных лимитов потребления ТЭР;

· введение гибких графиков работы персонала, предусматривающих работу в ночные часы и общепринятые выходные дни;

· использование тепла, вырабатываемого оборудованием для дополнительного отопления цехов в зимние месяцы;

– локализация, оценка и определение приоритетности мер по экономии энергии, требующих более крупных инвестиций:

· внедрение новых технологий на существующих и новых энергоносителях для повышения энергоэффективности производства;

· введение дополнительной второй и третьей смены для работы в вечерние и ночные часы;

– участие в составлении схемы останова оборудования и вариантов энергообеспечения для случаев аварийного прекращения энергоснабжения.

В приложении приведена общая структурная схема разработки программы энергосбережения на данном предприятии.

Все мероприятия сведены в граф-схему, приведенную ниже (рис. 8).

| сбор данных по потреблению топливно-энергетических ресурсов с использованием счетчиков и контрольно-измерительной аппаратуры (ответственный: рабочий на каждой отдельной техн. операции) |

| систематизация полученных данных и визуализация (в виде графиков, схем, диаграмм) потребления ТЭР по месяцам, неделям, дням (ответ.: работник, проводящий энергоаудит предприятия) |

| сбор данных по потокам сырья, топливно энергетических ресурсов (ответств.: работник вспом. производства) |

| составление плана мероприятий по выравниванию потребления электроэнергии и тепла по часам, дням, неделям, месяцам (ответ.: работник, проводящий энергоаудит предприятия) |

| расчет ключевых данных по повышению эффективности использования энергии – в целом и по отдельным производствам (ответ.: энергоаудитор) |

| составление плана установки дополнительных счетчиков и контрольно-измерительной аппаратуры (ответ.:работник, проводящий энергоаудит) |

| определение, локализация и внедрение мер по экономии энергии, не требующих инвестиций или с минимальными инвестициями (ответ.: энергоаудитор) |

| определение, локализация и внедрение мер по экономии энергии, не требующих инвестиций или с минимальными инвестициями (ответ.: энергоаудитор) |

| участие в составлении схемы останова оборудования и вариантов энергообеспечения для случаев аварийного прекращения энергоснабжения (ответ.: начальник ремонтной службы) |

ГЛАВА 3. АНАЛИЗ ПОТРЕБЛЕНИЯ ТЭР

3.1.ФОРМЫ И СОДЕРЖАНИЕ ПОКАЗАТЕЛЕЙ ПОТРЕБЛЕНИЯ ЭНЕРГОРЕСУРСОВ

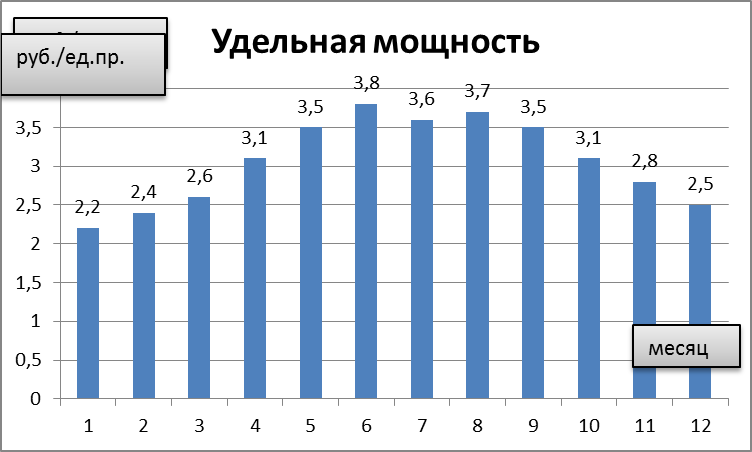

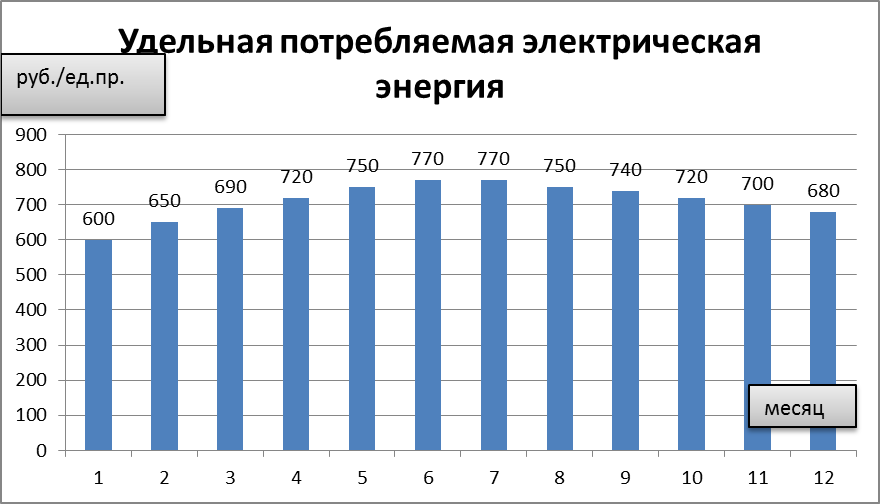

Возьмем данные о потреблении основных ТЭР (электроэнергия, тепло, вода, воздух) на предприятии за год по месяцам.

Таблица 4

| Месяцы | Электроэнергия | |||

| N, кВт | Tn, руб/кВтч | W, тыс кВт*ч | Tw, руб/кВтч | |

| 1 | 2,2 | 800 | 600 | 1,25 |

| 2 | 2,4 | 650 | ||

| 3 | 2,6 | 690 | ||

| 4 | 3,1 | 720 | ||

| 5 | 3,5 | 750 | ||

| 6 | 3,8 | 770 | ||

| 7 | 3,6 | 770 | ||

| 8 | 3,7 | 750 | ||

| 9 | 3,5 | 740 | ||

| 10 | 3,1 | 720 | ||

| 11 | 2,8 | 700 | ||

| 12 | 2,5 | 680 | ||

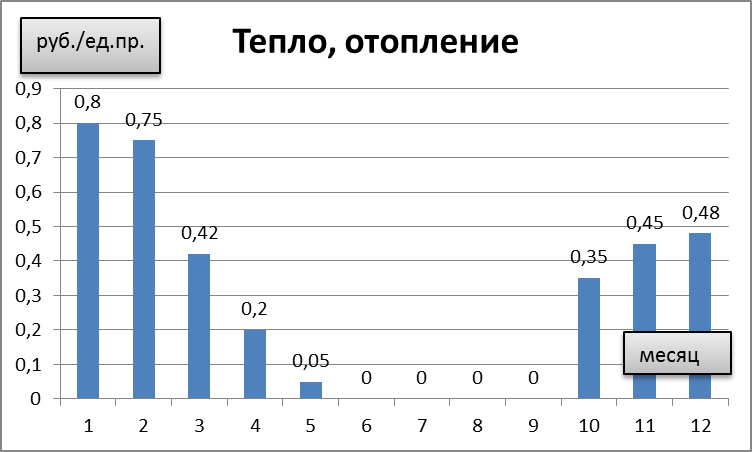

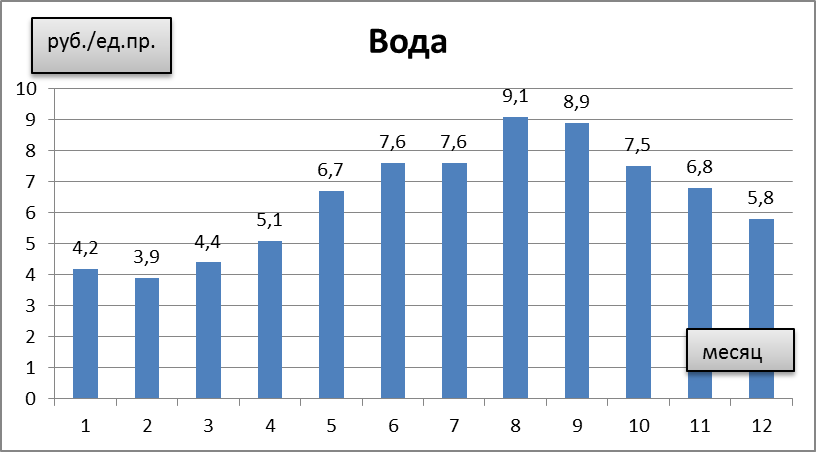

| Тепло, отопление | Вода | ||||

| Qот, тыс. Гкал | Tqот, руб/Гкал | Gв, тыс.м3 | Tgв, руб/м3 | Gво, % | Тво, руб/м3 |

| 0,8 | 410 | 4,2 | 18 | 50 | 4,5 |

| 0,75 | 3,9 | ||||

| 0,42 | 4,4 | ||||

| 0,2 | 5,1 | ||||

| 0,05 | 6,7 | ||||

| 0 | 7,6 | ||||

| 0 | 7,6 | ||||

| 0 | 9,1 | ||||

| 0 | 8,9 | ||||

| 0,35 | 7,5 | ||||

| 0,45 | 6,8 | ||||

| 0,48 | 5,8 | ||||

3.2. ТЕКУЩИЙ АНАЛИЗ ПОТРЕБЛЕНИЯ ТЭР, МЕТОДИКИ И ГРАФИЧЕСКИЕ ИЛЛЮСТРАЦИИ. ТИПОВЫЕ РЕКОМЕНДАЦИИ ПО АНАЛИЗУ. ПОЛУЧЕНИЕ ПРОГНОЗНЫХ ФУНКЦИЙ ПО ПОТРЕБЛЕНИЮ ТЭР

Рис. 9 Удельная мощность

Предлагается перенести наиболее энергоемкие технологические операции перенести на летние месяцы, когда цена за потребляемую мощность ниже.

Рис.10 Потребляемая электроэнергия

Предлагается выровнять график потребления электрической мощности с тем, чтобы перейти к более выгодной ценовой категории.

Рис. 11 Удельное тепло, используемое на отопление здания

Как видно из диаграммы, потребления тепла в летние месяцы равно нулю. В холодное время года предлагается снизить количества потребляемого тепла на обогрев помещения за счет вторичного использования тепла, вырабатываемого оборудованием.

Рис. 12 Удельная вода, используемая для нужд предприятия в целом

Предлагается установить датчики учета расхода воды и ввести нормы потребления воды на предприятии, чтобы уменьшить потребление воды в целом за год.

В целом по предприятию при выполнении вышеуказанных мероприятий планируется уменьшение потребления электроэнергии на 30%, уменьшение расхода на потребляемую мощность на 25%, уменьшение потребления тепла на отопление и подогрев воды на 25%, уменьшение расходы воды и сжатого воздуха на 28%.

ГЛАВА 4. ВНУТРЕННИЙ ЭНЕРГОАУДИТ

4.1. ЦЕЛИ И ЗАДАЧИ ВНУТРЕННЕГО ЭНЕРГОАУДИТА. ПЛАН ПРОВЕДЕНИЯ ЭНЕРГОАУДИТА ПРЕДПРИЯТИЯ

Энергоаудит – это деятельность, которая осуществляется с целью выявления текущего состояния энергетического хозяйства и уровня энергопотребления предприятия, с целью ликвидации непроизводственных энергозатрат и улучшения работы энергохозяйства в общем.

Таким образом, целями энергетического аудита являются:

-выявление источников нерациональных энергетических затрат и неоправданных потерь энергии;

-составление перечня показателей энергоэффективности;

-определение потенциала энергосбережения и улучшения энергетической эффективности;

-разработка комплексной, целевой программы энергосбережения.

Основные задачи энергоаудита сводятся к одной общей цели – экономии средств предприятия за счет энергосбережения.

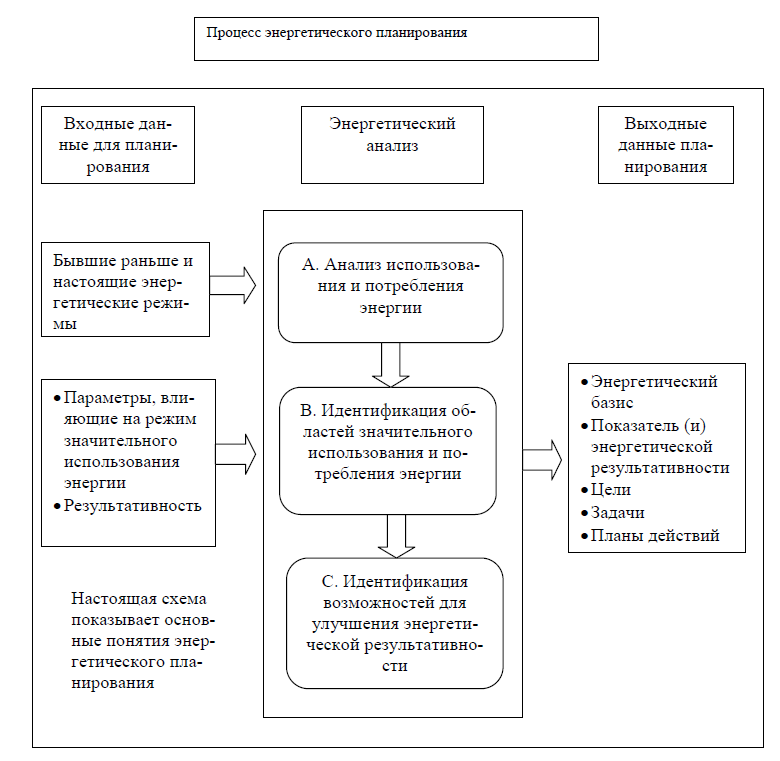

Рис. 13 Концептуальная схема энергетического планирования.

План проведения энергоаудита предприятия:

- сбор первичной информации:

· схемы энергоснабжения и учета энергоресурсов;

· счета от поставщиков энергоресурсов;

· суточные, недельные и месячные графики нагрузки;

· данные по объему произведенной продукции, ценам и тарифам;

· техническая документация на технологическое и вспомогательное оборудование (технологические системы, спецификации, режимные карты, регламенты и т. д.);

· отчетная документация по ремонтным, наладочным, испытательным и энергосберегающим мероприятиям;

- Анализ энергоэкономических показателей предприятия:

· количественные характеристики производства продукции за год;

· себестоимость продукции, в том числе затраты на топливо, электрическую и тепловуюэнергию, воду на момент проведения обследования;

· энергоемкость продукции;

· удельная энергоемкость продукции по месяцам;

· удельные расходы энергоресурсов на основные виды продукции по месяцам;

· среднегодовая численность работников предприятия, в том числе производственный и управленческий персонал, персонал энергослужбы.

- составление плана планируемых мероприятий по снижению расхода ТЭР и оптимизации применяемой схемы производства с учетом предложенных улучшений.

4.2. ОБЪЕКТЫ ЭНОРГОАУДИТА И ПРЕДМЕТЫ ОБСЛЕДОВАНИЯ

Объектом энергоаудита является цех по производству ламп накаливания.

Предметом энергоаудита является система потребления тепла, воды и энергии, анализ и выдача рекомендаций по эффективному использованию энергоресурсов на предприятии.

4.3. ИНСТРУМЕНТАЛЬНОЕ ОБЕСПЕЧЕНИЕ И МЕТОДИКИ

Для проведения энергоаудита в цехе для обеспечения сбора данных по потреблению топливно-энергетических ресурсов (электроэнергии, тепла, воды, воздуха) используем современное контрольно-измерительное оборудование. Также обеспечим сбор данных по потокам сырья и готовой продукции.

Для учета энергоресурсов в режиме реального времени введем автоматизированную систему комплексного учета энергоресурсов (АСКУЭР), которая включает коммерческий и технический учет потребления и отпуска энергоресурсов.

4.4. ВИД ОТЧЕТНОСТИ

Так как на данном предприятии был проведен детальный энергоаудит, в ходе которого тщательно проанализированы основные аспекты энергопотребления и предложены конкретные меры по повышению энергоэффективности, полученные данные и предлагаемые мероприятия должны быть сведены в отчет по энергоаудиту предприятия.

Отчет по энергоаудиту будет содержать:

- титульный лист с указанием исполнителей;

- содержание;

- описание предприятия (цех по производству ламп накаливания);

- выводы, предложения и рекомендации по энергосбережению;

- итоговое заключение;

- приложения и таблицы.

Заключение

Для предприятия был разработан план внедрения системы энергоменеджмента. Объектом энергоменеджмента является технологическая линия по производству ламп накаливания.

Была составлена общая характеристика предприятия и определена доля затрат ТЭР в общих затратах предприятия, структура затрат предприятия.

Собраны данные о годовых затратах ТЭР на предприятии. Выполнен анализ потребления ТЭР. Определены потенциалы и резервы энергосбережения. Выявлены места приложения энергосберегающих мероприятий. Разработаны организационные и технические решения по энергосбережению. И составлен план энергосберегающих мероприятий в соответствии с рабочим графиком.

Подсчитан экономический эффект за счет выполнения всех предложенных мероприятий, а также проведения подготовки персонала в области энергосбережения.

Приложение

| Этап 1. ТЭР предприятия | Источник информации |

| Общая характеристики предприятия | Служба главного инженера |

| Определение затрат ТЭР в общих затратах предприятия, структура затрат предприятия. | Экономическая служба |

Исполнитель

Календарь (временные

1.1

Самостоятельно

1.2

Самостоятельно

1.3

Самостоятельно

Численные значеняи

1.5

2

Место реализации ЭСМ

2

3

Выбор достижений

Решения

2

5

Технические решения

3

5

Очередность

2

Разработка предварительных требований к предложенным организационно-техническим решениям по энергосбережению

Технические требования

5

6

Заключение

6

7

Заключение

7

| 11 | Технико-экономическое обоснование ЭСМ | ТЭО отчет | Планово-финансовая служба | 6 | ||||||||||

| 12 | Проведение экологической экспертизы ЭСМ | Заключение | Внешняя организация | |||||||||||

| 13 | Разработка технического задания на ЭСМ | ТЗ | Самостоятельно | 6 | ||||||||||

| 14 | Определение исполнителя работ по реализации ЭСМ | Договор, соглашение | Предприятие | 6 7 | ||||||||||

| 15 | Выполнение работ по ЭСМ | Выполнении графика работ | Исполнитель | |||||||||||

| 16 | Апробация реализованного энергосберегающего проекта и подготовка необходимой документации сопровождения ЭСМ в производственном процессе | Акт приемки-сдачи | Исполнитель + Предприятие-заказчик | |||||||||||

| 17 | Введение в действие ЭСМ (в производственный процесс) | Реализация проекта | Предприятие |

Курсовая работа

«Разработка плана внедрения системы энергоменеджмента на предприятии»

по дисциплине энергоменеджмент

Выполнил: студент группы 2509

Дементьев А.В.

Проверил: Довгялло А.И.

Самара, 2014

РЕФЕРАТ

Курсовая работа.

Расчетно-пояснительная записка: 37 с., 13 рис., 4 таблицы

ЭНЕРГОМЕНЕДЖМЕНТ, ЭНЕРГОСБЕРЕЖЕНИЕ, ЭНЕРГОАУДИТ, ПРЕДПРИЯТИЕ, ПРОДУКЦИЯ, ТЕХНОЛОГИЯ, СТРУКТУРА, ТОПЛИВНО-ЭНЕРГЕТИЧЕСКИЙ РЕСУРС, ОБОРУДОВАНИЕ, ТЕХНОЛГИЧЕСКАЯ ЛИНИЯ.

В данной работе составлен план внедрения локального энергоменеджмента на фабрике по производству шоколадных плиток. Перечислены цели и задачи данного мероприятия, определен объект и предмет исследования. Представлена структура предприятия, основные технологические процессы, осуществляемые при производстве изделий, виды потребляемых ТЭР. Перечислены плановые показатели по выпуску продукции и приведено основное оборудование, используемое на предприятии. Приведены нормы потребления ТЭР. Также перечислены факторы, влияющие на потребление ТЭР и основные характеристики энергетической политики предприятия. Приведены состав и структура энергоменеджмента предприятия, указаны функции работников предприятия. Приведен планируемый план подготовки персонала в области энергосбережения. Указаны выбранные показатели и критерии энергетической эффективности. Приведен типовой план реализации системного энергоменеджмента на данном предприятии. Осуществлен анализ потребления ТЭР. Перечислены основные пункты внутреннего энергоаудита предприятия.

СОДЕРЖАНИЕ

Введение ………… …………………………………………………………………………….................4

ГЛАВА 1. ОБЪЕКТ ЭНЕРГОМЕНЕДЖМЕНТА.………………………………………………………5

1.1.Предприятие, продукция, структура предприятия .………………........................5

1.2.основные технологические процессы. виды потребляемых тэр...................6

1.3.Плановые показатели по выпуску продукции. особенности финансирования, рынки ………………………………………………………………………...7

1.4. основное оборудование и его харатеристики. нормы потребления тэр..7

ГЛАВА 2. ОСНОВНЫЕ ТРЕБОВАНИЯ В СИСТЕМЕ ЭНЕРГОМЕНЕДЖМЕНТ…………………20

2.1. ВНЕШНИЕ И ВНУТРЕННИЕ ФАКТОРЫ ВЛИЯНИЯ ПО ПОТРЕБЛЕНИЮ ТЭР……...........20

2.2. ОСНОВНЫЕ ХАРАКТЕРИСТИКИ ЭНЕРГЕТИЧЕСКОЙ ПОЛИТИКИ ПРЕДПРИЯТИЯ ......20

2.3. СОСТАВ И СТРУКТУРА ЭНЕРГОМЕНЕДЖМЕНТА ПОДРАЗДЕЛЕНИЯ. ЗОНА ОТВЕТСТВЕННОСТИ ………………………………………………………………………………….21

2.4. ПЛАН ПОДГОТОВКИ ПЕРСОНАЛА В ОБЛАСТИ ЭНЕРГОСБЕРЕЖЕНИЯ………………...22

2.5. ВЫБОР ПОКАЗАТЕЛЕЙ И КРИТЕРИЕВ ЭНЕРГЕТИЧЕСКОЙ ЭФФЕКТИВНОСТИ……………………………………………………………………………………..23

2.6. ТИПОВОЙ ПЛАН РЕАЛИЗАЦИИ СЭнМ НА ДАННОМ ПРЕДПРИЯТИИ…………………...24

ГЛАВА 3. АНАЛИЗ ПОТРЕБЛЕНИЯ ТЭР………………………………………………….................27

3.1.ФОРМЫ И СОДЕРЖАНИЕ ПОКАЗАТЕЛЕЙ ПОТРЕБЛЕНИЯ ЭНЕРГОРЕСУРСОВ…………………………………………………………………………..................27

3.2. ТЕКУЩИЙ АНАЛИЗ ПОТРЕБЛЕНИЯ ТЭР, МЕТОДИКИ И ГРАФИЧЕСКИЕ ИЛЛЮСТРАЦИИ. ТИПОВЫЕ РЕКОМЕНДАЦИИ ПО АНАЛИЗУ. ПОЛУЧЕНИЕ ПРОГНОЗНЫХ ФУНКЦИЙ ПО ПОТРЕБЛЕНИЮ ТЭР………………………………………………………………27

ГЛАВА 4. ВНУТРЕННИЙ ЭНЕРГОАУДИТ…………………………………………………………30

4.1. ЦЕЛИ И ЗАДАЧИ ВНУТРЕННЕГО ЭНЕРГОАУДИТА. ПЛАН ПРОВЕДЕНИЯ ЭНЕРГОАУДИТА ПРЕДПРИЯТИЯ……………………………………………………………………30

4.2. ОБЪЕКТЫ ЭНОРГОАУДИТА И ПРЕДМЕТЫ ОБСЛЕДОВАНИЯ………………….................32

4.3. ИНСТРУМЕНТАЛЬНОЕ ОБЕСПЕЧЕНИЕ И МЕТОДИКИ……………………………32

4.4. ВИД ОТЧЕТНОСТИ……………………………………………………………………….32

ЗАКЛЮЧЕНИЕ ………………………………………………………………………………..34

ПРИЛОЖЕНИЕ…………………………………………………………………………………35

ВВЕДЕНИЕ

В данной курсовой работе рассматривается разработка и технико-экономическое обоснование экономии энергоресурсов на предприятии (на примере технологической линии производства ламп накаливания). На современном этапе развития экономики проблема энергоресурсов является основной. Возрастающая стоимость энергоресурсов привела к необходимости повышения эффективности их использования. Быстрый рост тарифов на электроэнергию, газ, тепло, воду в последние годы особенно заметен и можно, с большой вероятностью, предположить, что тенденция сохранится. Рост тарифов обусловлен в основном увеличением стоимости энергоносителей, износом генерирующих источников и транспортных коммуникаций энергоносителей.

Поэтому осознание необходимости эффективной экономии энергоресурсов - обязательный фактор для региона, административного образования, предприятия. Предприятия должны ориентироваться в основном на разработку и выпуск приборов и автоматических систем учета энергоносителей, различных типов генераторов энергоносителей, разработку энергосберегающих технологий и оборудования.

Целью исследования является внедрение ресурсосберегающих технологий или модернизации существующих, доказав их целесообразность и эффективность.

В процессе работы над курсовой работой необходимо рассмотреть следующие задачи:

· рассмотреть теоретические аспекты деятельности энергетического хозяйства предприятия;

· проанализировать организационную и производственную структуру управления предприятием;

· рассмотреть энергоресурсы, используемые на предприятии. Исследовать структуру энергомеханического управления, которое занимается вопросами экономии энергоресурсов на предприятии;

· после проведения анализа потребления топливно-энергетических ресурсов предложить мероприятия экономии энергоресурсов.

ГЛАВА 1. ОБЪЕКТ ЭНЕРГОМЕНЕДЖМЕНТА

Объектом исследования является технологическая линия производства ламп накаливания.

1.1.Предприятие, продукция, структура предприятия

Рисунок 1 – структура предприятия

Рисунок 1 – структура предприятия

1.2.основные технологические процессы. виды потребляемых тэр

Структурная технологическая схема производства ламп накаливания представлена на рисунке 2.

Рисунок 2 - Технологическая схема производства ламп накаливания.

1.3.Плановые показатели по выпуску продукции. особенности финансирования, рынки

в плановом периоде, длиной 1 год планируется выпустить 1000000 ламп.

1.4. ПРОЦЕСС ПРОИЗВОДСТВА И ОБОРУДОВАНИЕ ЛАМП НАКАЛИВАНИЯ

Изготовление вводов

Важными заготовительными операциями в электроламповом производстве являются операции по изготовлению вводов и цоколей для ламп. При этом используются различные способы обработки металлических деталей.

Технологический процесс электросварки вводов показан на рис. 3

Изготовление трёхзвенных вводов начинается с рихтовки медной проволоки (операция 1), подачи на необходимую длину с одновременным центрированием (операция 2), зажима в губках корпуса позиционного барабана (операция 3 на позиции I), отрезки медного звена (операция 4).

Рис. 3 Технологический процесс электросварки вводов

Барабан, поворачиваясь на 90 0, переносит медное звено в позицию II сварки с платинитом (зона нижней сварки). К этой позиции подаётся отрихтованный (операция 1) и просушенный в электроспирали подогрева (операция 2) платинит, установленный на линии сварки с помощью направляющей вилки (операция 4) и центрального зажима (операция 5); одновременно просекатель, электрически соединённый с конденсаторами, прижимается к платиниту (операция 6), просекая слой буры. На позиции II резким перемещением производится сближение концов меди и платинита. Между ними возникает электрический разряд, сваривающий эти два звена (операция 7). После отрезки платинита на заданную длину (операция 8) и отвода платинита назад (для увеличения зазора в месте резки) следует второй поворот барабана на 900. В позиции III специальной оправкой звено палтинита подгибается к оси вращения позиционного барабана для облегчения его центровки в позиции IV. После третьего поворота барабана платинит, сваренный с медью, устанавливается в позиции IV сварки с никелем (зона верхней сварки)

Отрихтованная никелевая проволока (операция 1) подаётся (операция 2) к этой позиции и после центровки (операция 3) зажимается в рычаге-державке никеля и отрезается на заданную длину (операция 4) с последующим отводом отрезанного звена от ножа на 0,8 – 1,0 мм. Резким движением рычага-державки в сторону позиционного барабана (операция 6) сближаются концы платинита и никеля, между ними возникает электрический разряд, производящий сварку. Перед четвёртым поворотом губки корпуса открываются (операция 7) и готовой ввод захватывается съёмником (операция 8), сбрасывающим его в лодочку, установленную перед барабаном.

Таким образом, за полный оборот барабана получаются четыре готовых ввода.

Автомат имеет производительность 105-130 шт/мин и рассчитан на изготовление электродов диаметром никелевого звена до 1,2 мм, медного – до 0,6 м , платинитового – до 0,5 мм и длиной одного из звеньев не более 75 мм.

Изготовление крючков

Молибден принадлежит к числу редких тугоплавких металлов. Отечественная промышленность выпускает молибденовую проволоку 1 и 2 классов. Проволоку класса 2 с допуском на вес отрезка 3% применяют для изготовления держателей тела накала, впаев в тугоплавкое стекло и нагревательных элементов высокотемпературных электрических печей.

На предприятиях металлургической промышленности обогащённую руду обжигают в пламенных печах с одновременной подачей воздуха. Полученный продукт – молибденовый ангидрид, очищают от примесей.

Сначала заготовительный элемент просеивают, сушат в сушильном шкафу и снова просеивают. Полученный однородный по зернистости сухой порошок прокаливают при 500 0С в электрической печи.

Очищенный просеянный зеленоватый порошок молибденового ангидрида восстанавливают водородом в трубчатых печах с передвигающимися лодками.

Восстановленный порошок молибдена просеивают через сито, перемешивают в смесителе, увлажняют смесью глицерина и спирта и прессуют.

Прессованные штабики подвергают операциям предварительного спекания при 1100-1200 0С и окончательного спекания в одну стадию при токе, равном 90 % тока переплавки. Спекание в вакууме позволяет получить более пластичный и однородный по структуре и механическим свойствам металл.

Ковку молибдена ведут на ротационных ковочных машинах до d = 2,5 мм. Волочение проволоки с применением смазки ведут на блочном стане до d = 1,35 мм и на машинах многократного волочения до выходного диаметра.

Изготовление тарелок

Тарелка – короткая стеклянная трубка с конусообразным расширением. Диаметр основания конической части устанавливают в зависимости от диаметра горловины колбы. А диаметр и длину цилиндрической части в зависимости от габаритных размеров лампы. На станине автомата развёртки тарелок поворачивается горизонтальная автоматическая карусель, оснащённая 12 зажимными патронами. На 1-ых позициях огни горелок нагревают участок трубки, подлежащей обрезке. На следующих позициях устан-ая система 2-х встречно вращающихся дисковых ножей, из которых один внутренний малый вводится в трубку и прижимает её стенку к большому внешнему ножу. Свободный кольцевой участок трубки постепенно доводится огнями горелок до размягчения. В размягчённый конец трубки вводится вращающаяся чугунная шпилька – райбер и отборт-ет его на конус. При этом трубка и шпилька подогреваются огнями. Далее тарелка остывает, кулачки сжимающие трубку в патроне расходятся и освобождаемая трубка с развёрнутой тарелкой опускается под действием собственного веса на упорную площадку. Из печи отжига и оплавления тарелки попадают сначала на верхнюю, а потом на нижнюю ленту 2-х ярусного транспортёра, на которых они постепенно остывают не прикасаясь друг к другу.

Изготовление дротов

Дроты (стеклянные трубки) изготовляются механизированным горизонтальным вытягиванием, так как размягчённое стекло способно сохранять при растягивании подобие своего сечения. Линия горизонтального вытягивания трубок состоит из формовочной машины, роликового конвейера, тянульно-резальной машины. К выработачной части печи пристроена обогреваемая очищенным газом рабочая камера с шамотным жёлобом. Сваренная стекломасса стекает из печи по жёлобу на помещённой в рабочей камере медленно вращающимся в наклонном положении шамотном мундштуке формовочной машины. Стеклянная струя наматывается на верхнюю часть мундштука в виде ленты, которая под действием собственного веса непрерывно сползает к низу, сливаясь в сплошную массу и образуя на выходном конце мундштука утолщение, называемое луковицей. В пределах луковицы стекломасса переходит от жидкого состояния к пластичному и почти затвердевшему. Луковица служит началом тянущегося дрота. Мундштук насажен на трубу из жаропрочной стали, через который передаётся вращение от электродвигателя постоянного тока и производится установочная регулировка, т.е. подъём, опускание и поворот. В эту же трубу подводят очищенный от твёрдых частиц сжатый воздух для раздувания луковицы и образования внутренней полости дрота. Сжатый воздух препятствует сплющиванию стенок дрота под действием собственного веса. При выработке штабиков отверстие в трубе мундштука закрывают наглухо.

Изготовление ножек

Ножки предназначены для обеспечения герметичного ввода в лампу, крепления внутренних деталей ламп. По конструкционному признаку они подразделяются на бусинковые, гребешковые, и плоские ножки. Бусинковые ножки применяются для изготовления миниатюрных ламп накаливания, плоские – для изготовления специальных ламп. Гребешковые широко применяются для изготовления различных источников света, в том числе и для лампы В 220-25. Ножки собирают из тарелок, штабика, штенгеля и электродов. Иногда применяют один длинный штенгель вместо раздельных штабика и штенгеля.

Ножки могут иметь один ввод (софитные лампы), два – большинство источников света, три и более – двухсветные лампы и специальные источники света. Кроме электродов, могут впаиваться поддержки. При этом необходимо соблюдать условие, чтобы расстояния от впая до края лопатки и до откачного отверстия были не менее 0,5 мм. Диаметр откачного отверстия должен быть приблизительно равным диаметру штенгеля.

Изготовление ножек на автомате.

Ножечный автомат представляет собой высокопроизводительную многопозиционную машину карусельного типа (рис. 4).

Рис. 4 Автомат сборки ножек

Горелки во время перемещения карусели отводятся рычагами назад и в момент остановки карусели возвращаются в исходное рабочее положение.

1- механизм загрузки тарелок; 2 – механизм загрузки штенгелей; 3 – механизм съёма ножек;

4 – уравнитель тарелок; 5 – клещи; 6 – распределительный вал; 7 – рычаг открывания клещей;

8 – приводной шкив; 9 – червячная передача; 10 – кулак поворота карусели; 11 – улитка;

12 – ролик для поворота карусели; 13 – рычаг отклонения горелок во время поворота карусели;

14 – рычаг привода расколоток; 15 – ролик привода цепи печи отжига;

16 – рычаг к золотнику, регулирующему продувание отверстия в ножке; 17 – верхний диск карусели;

18 – нижний диск карусели; 19 – маховик подъёма и опускания верхнего диска карусели.

Изготовление тела накала

Для изготовления тела накала применяются вольфрамовые проволоки марок ВА, ВМ, ВТ диаметром от 0,01 до 1,25 мм. В качестве керна используется молибденовая проволока марки МЧ или стальная марки 10. Спирали по форме можно разделить на следующие основные группы (рис. 5):

1) прямолинейные – моноспирали, биспирали и триспирали

2) секционные – односекционные, двухсекционные, многосекционные

3) плоские

Очистка вольфрамовой проволоки

В процессе производства вольфрамовой проволоки происходит загрязнение её углеродом из графитовой смазки. Углеродные загрязнения при работе лампы образуют с вольфрамом карбиды, приводящие к повышению локальной температуры и точечной хрупкости проволок и спиралей, что в свою очередь может вызвать провисание и коробление тела накала и преждевременный выход ламп из строя.

Пагубное влияние углеродных загрязнений сильнее проявляется при сравнительно низких температурах накала вольфрамовых проволок; чем выше температура эксплуатации спиралей, тем слабее становится разрушающее воздействие углерода.

Рис. 5 Типы спиралей

а – спирали (1 – прямолинейная, 2 – дуговая, 3 – в виде зигзага); б – секционные (двухсекционные)

(1 – под углом, 2 – дужкой); в – многосекционные, формованные в одной плоскости, - «моноплан»; г – многосекционные, формованные в двух плоскостях, «биплан»;

д – плоские, изготовляемые на керне в виде пластины.

Вольфрамовая проволока очищается от окиснографитного слоя различными методами: отжигом в атмосфере влажного водорода, химическим травлением в растворах едких щелочей или в расплавах солей, а также электрохимическим травлением и ультразвуковой очисткой.

Спирализация

Рис. 6 Схема навивки непрерывной спирали

Навивка спиралей осуществляется на специальных спирализационных машинах. Рассмотрим навивку спиралей на машинах с непрерывным керном (рис.3.6). Вокруг керна из стальной или молибденовой проволоки 2 перематываемой с одной катушки 1 на другую 5, вращается шпуля 3 с вольфрамовой нитью. При равномерном поступательном движении керна и равномерном вращении вокруг него шпули вольфрамовая нить навивается в спираль 4 с определённым шагом, который зависит от отношения скорости перемещения керна и частоты вращения шпули.

Обезжиривание и термическая обработка

Перед термической обработкой спирали обезжиривают в ваннах с трихлорэтиленом, погружая в них на 15-30 мин намотанные на бобины спирали, или на специальной установке, перематывая проволоку через две последовательные ванны с трихлорэтиленом.

Обезжиренные спирали тщательно просушивают, промывают в кипящей 20 %-ной щелочи в течение 30 мин, затем в воде и просушивают в центрифуге.

Более производительным методом является ультразвуковая очистка спиралей.

Монтаж тела накала

Основная задача монтажа тела накала состоит в прочном закреплении вольфрамовой спирали на ножке и создания постоянных электрических контактов между спиралью и вводами.

Механизированный монтаж спиралей совмещают с операцией вставления держателей на одном комбинированном автомате карусельного типа. На таком автомате в последовательном порядке производятся:

1) установка ножки в рабочее гнездо карусели

2) разведение внутренних звеньев электродов

3) подрезка концов электродов для выравнивания их по длине

4) расплющивание концов электродов

5) подача спирали вакуумным присосом в загнутые концы электродов и запрессовка концов спирали в концах электродов

6) отгибание электродов с зажатой спиралью для защиты их от огней на последующих позициях

7) постоянный разогрев конца штабика до размягчения

8) формовка линзы с концами молибденовых проволок и обрезка последних на требуемую длину

9) возвращение электродов в первоначальное положение

10) расплавление спирали и завивание свободных концов молибденовых отрезков вокруг спирали

11) калибрование развода электродов и окончательное расплавление спирали по форме многогранника

12) загибание чётных держателей вниз и нечётных вверх для придания спирали зигзагообразной формы

13) погружение спирали во вращающуюся ванну с газопоглотителем

14) сдувание излишка поглотителя и сушка его поглотителя подогретым до 60-70 0С воздухом

15) снятие смонтированной ножки и установка её на конвейер для подачи на заварку ламп.

Для механизированного монтажа требуются спирали постоянной формы и постоянных размеров; спирали должны быть прямолинейными и отличаться по длине не более чем на 1 мм.