Введение

Реализация принципов, идей, методов полупроводниковой микроэлектроники привела к созданию БИС и СБИС, представляющие собой целые устройства и даже системы, размещенные в одном полупроводниковом кристалле. Однако не все устройства можно изготовить с помощью полупроводниковой технологии.

Параллельно с полупроводниковым развился и совершенствовался другой конструктивно-технологический вариант создания микроэлектронных устройств, основанный на технологии тонких (до 1 мкм) и сравнительно толстых (10 – 50 мкм) пленок. Чисто пассивные пленочные ИМС не получили широкого распространения из-за ограниченных возможностей по выполнению ими функций обработки сигналов, а реализация пленочных активных элементов оказалась невозможной из-за низкой воспроизводимости их характеристик. Сочетание полупроводниковых микросхем, активных полупроводниковых приборов с пассивными пленочными элементами и пленочной коммутацией позволила создать микроэлектронные устройства с широким набором функциональных возможностей. Интегральные микросхемы, в которых на ряду с пленочными элементами, сформированными по групповой тонко- или толстопленочной технологии, содержатся имеющие самостоятельное конструктивное исполнение полупроводниковые активные компоненты (ИМС, транзисторы, диоды), изготовлены по полупроводниковой технологии, называют гибридными интегральными микросхемами (ГИС).

ГИС по сравнению с полупроводниковыми имеют ряд преимуществ: обеспечивают широкий диапазон номиналов, меньшие пределы допусков и лучшие электрические характеристики пассивных элементов (более высокая добротность, температурная и временная стабильность, меньшее число и менее заметное влияние паразитных элементов); позволяют использовать любые дискретные компоненты, в том числе полупроводниковые БИС и СБИС. В качестве навесных компонентов в ГИС применяют миниатюрные дискретные резисторы, конденсаторы, индуктивные катушки, дроссели, трансформаторы.

Если для создания микроэлектронного изделия необходимы пассивные элементы и компоненты высокого качества, предпочтительнее выполнить его в виде ГИС.

Одна из основных характеристик микроэлектронного изделия – рассеиваемая мощность. При гибридном исполнении можно обеспечить изготовление изделий достаточно большой мощности, что важно при создании аналоговых устройств, управляющих мощными входными цепями.

Интегральная микросхема

Интегральная микро схема — микроэлектронное устройство — электронная схема произвольной сложности (кристалл), изготовленная на полупроводниковой подложке (пластине или плёнке) и помещённая в неразборный корпус или без такового, в случае вхождения в состав микросборки.

Большая часть микросхем изготавливается в корпусах для поверхностного монтажа.

Часто под интегральной схемой (ИС) понимают собственно кристалл или плёнку с электронной схемой, а под микросхемой (МС) — ИС, заключённую в корпус. В то же время выражение чип-компоненты означает «компоненты для поверхностного монтажа» (в отличие от компонентов для пайки в отверстия на плате).

Нанесение тонких пленок

Процесс нанесения тонких пленок в вакууме состоит в создании потока частиц, направленного в сторону подложки, и последующей их конденсации с образованием тонкопленочных слоев на покрываемой поверхности. Полученные тонкопленочные покрытия подвергаются дальнейшей обработке с целью формирования из них функциональных элементов электронных приборов и интегральных микросхем.

Подложки ГИС являются диэлектрическим и механическим основанием для пленочных и навесных элементов и служат теплоотводом. К конструкции и материалу подложек предъявляют ряд требований, вытекающих из необходимости обеспечения заданных электрических параметров, особенностей технологии изготовления пассивных элементов.

Материал подложки должен обладать следующими свойствами и характеристиками:

o Высокими сопротивлением изоляции и электрической прочностью; низкой диэлектрической проницаемостью и малым тангенсом угла диэлектрических потерь.

o Большим коэффициентом теплопроводности для эффективной передачи теплоты от тепловыделяющих элементов (резисторов, диодов, транзисторов) к корпусу микросхемы.

o Достаточной механической прочностью, обеспечивающей целостность подложки с нанесенными элементами как в процессе изготовления микросхемы (разделение на платы, сварка, пайка, установка подложки в корпус и т. д.), так и при ее эксплуатации в условиях термоциклирования, термоударов и механических воздействий.

o Высокой химической инертностью к осажденным материалам для снижения временной нестабильности параметров пленочных элементов, обусловленной физико-химическими процессами на границе раздела пленка-подложка.

o Устойчивостью к воздействию химических реактивов в процессе подготовки поверхности подложки перед нанесением пленок, при электрохимической обработке и химическом осаждении пленок.

o Стойкостью к воздействию нагрева в процессе нанесения тонких пленок и термообработки толстых пленок.

o Способностью к механической обработке (полировке, резке).

Материалы подложки и нанесенных на ней пленок должны иметь незначительно различающиеся температурные коэффициенты линейного расширения (ТКЛР) для обеспечения достаточно малых механических напряжений в пленках, вызывающих их отслаивание и растрескивание. Для маломощных ГИС применяют бесщелочные боросиликатные стекла С41-1 и С48-3, а также ситаллы. По сравнению с ситаллами стекла имеют меньшую теплопроводность, что не позволяет использовать их при повышенных уровнях мощности. Ситаллы имеют ряд преимуществ перед стеклами. Они хорошо обрабатываются, выдерживают резкие перепады температуры, обладают высоким электрическим сопротивлением, газонепроницаемы, а по механической прочности в 2—3 раза прочнее стекол. Для мощных ГИС применяют керамику «поликор», а для особо мощных ГИС — бериллиевую керамику, имеющую очень высокую теплопроводность.

Структура материала подложки и состояние ее поверхности влияют на параметры пленочных элементов. Большая шероховатость поверхности подложки снижает надежность тонкопленочных резисторов и конденсаторов, так как микронеровности уменьшают толщину резистивных и диэлектрических пленок. При толщине пленок около 100 нм допускается высота микронеровностей примерно 25 нм. Следовательно, обработка поверхности подложки для тонкопленочных микросхем должна соответствовать 14-му классу чистоты. Толстые пленки имеют толщину 10—-50 мкм, поэтому подложки для тостопленочных ИМС могут иметь микронеровности до 1-2 мкм, что соответствует 8-10-му классам чистоты. Для обеспечения хорошей адгезии пасты к подложке высота микронеровностей должна быть 50—200 нм. Недостатком наиболее распространенной дешевой керамики 22ХС является большая шероховатость поверхности, затрудняющая получение воспроизводимых номиналов тонкопленочных элементов. Увеличение класса чистоты обработки поверхности путем нанесения слоя легкоплавкого бесщелочного стекла .приводит к значительному уменьшению теплопроводности. По этой причине керамику 22ХС используют только для толстопленочных ГИС. Эта керамика имеет высокую температуру размягчения, что необходимо для осуществления высокотемпературного вжигания паст толстопленочных элементов при температурах до 900° С. В тех случаях, когда требуется обеспечить хороший теплоотвод, высокую механическую прочность и жесткость конструкции, применяют металлические подложки: алюминиевые, покрытые слоем анодного оксида, или эмалированные стальные. Габаритные размеры подложек стандартизованы. Обычно на стандартной подложке групповым методом изготавливают несколько плат ГИС (платой называют часть подложки с расположенными на ее поверхности пленочными элементами одной ГИС). Деление самой крупной стандартной подложки 96Х120 мм на части, кратные двум, трем, позволяет получить типоразмеры подложек, предназначенных для производства ГИС как в стандартных корпусах, так и для бескорпусных. Толщина подложек составляет 0,35—0,6 мм. Размеры подложек имеют только минусовые допуски в пределах 0,1—0,3 мм.

Совокупность технологических операций, составляющих технологический маршрут производства тонкопленочных ГИС , включает в себя подготовку поверхности подложки, нанесение пленок на подложку и формирование конфигураций тонкопленочных элементов, монтаж и сборку навесных компонентов, защиту и герметизацию ГИС от внешних воздействий. Важное значение при создании ГИС имеют контрольные операции, а также подготовка производства: изготовление комплекта масок и фотошаблонов, приобретение (изготовление), входной контроль компонентов ГИС и исходных материалов. Нанесение пленок на подложку ГИС осуществляется:

o а) термическим испарением материалов в вакууме с конденсацией паров этих материалов на поверхность подложки;

o б) ионным распылением мишеней из наносимых материалов с переносом атомов мишеней на поверхность подложки;

o в) химическим осаждением пленок в результате протекания химических реакций в газовой фазе над поверхностью подложки с образованием пленкообразующего вещества с последующим его осаждением на подложку.

Для формирования конфигураций проводящего, резистивного и диэлектрического слоев используют различные методы: масочный (соответствующие материалы напыляют на подложку через съемные маски); фотолитографический (пленку наносят на всю поверхность подложки, после чего вытравливают с определенных участков); электронно-лучевой (некоторые участки пленки удаляют по заданной программе с подложки путем испарения под воздействием электронного луча

Практическая часть

1.Сколько контактных площадок?

1*2+8 *3+9=35 выводов

Picр=φ (х)

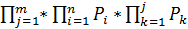

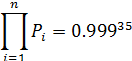

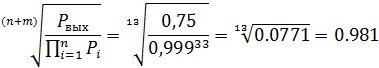

Р=

n–кол-во резисторов, m–кол-во конденсаторов

По таблице интеграла ошибок Ф(х) находим Х=1.65

Выбираем фотолитографию

σl=0.003-0.007

σb=0.002-0.005

=0.02-0.05

=0.02-0.05

с уд=0.03-0.07

с уд=0.03-0.07

Заключение

Гибридная технология микроэлектронных устройств развивается и совершенствуется в направлении создания конструкций, обеспечивающих высокую плотность и точность монтажа полупроводниковых БИС и СБИС и хороший теплоотвод от этих компонентов. Определенные преимущества дает сочетание в одном изделие тонкопленочной и толстопленочной технологии, получившей название дигибридной.

Таким образом, ГИС – широко распространенный, постоянно совершенствующийся, развивающийся конструктивно-технологический вариант изготовления изделий микроэлектроники. Создание ГИС и БГИС – одна из ступеней микроминиатюризации микроэлектронных устройств, комплексов и систем, перспективное направление развития научно-технического прогресса в области микроэлектроники.

В данном курсовом проекте мы разработали согласно схеме электрической принципиальной топологию гибридной интегральной схемы, рассчитали параметры тонкопленочных элементов – длину, ширину резисторов и конденсаторов, согласно рассчитанным параметрам мы выбрали материалы из которых будут изготавливаться наши элементы. По известным данным, параметрам исходных компонент, выбрали корпус для гибридной интегральной схемы.

Список использованной литературы

1. Н.Х. Кутлин, С.Е. Куншин. Информационные технологии проектирования интегральных микросхем. Учебно-методическое пособие. КГТУ им. А.Н. Туполева. Казань, 2008;

2. Под ред. Л.А. Коледова. Конструирование и технология микросхем. Учебное пособие для вузов. Высшая школа. Москва, 1984;

3. Под ред. Н.Н. Горюнова. Полупроводниковые приборы: транзисторы. Справочник. Энергоатомиздат. Москва, 1985.

Введение

Реализация принципов, идей, методов полупроводниковой микроэлектроники привела к созданию БИС и СБИС, представляющие собой целые устройства и даже системы, размещенные в одном полупроводниковом кристалле. Однако не все устройства можно изготовить с помощью полупроводниковой технологии.

Параллельно с полупроводниковым развился и совершенствовался другой конструктивно-технологический вариант создания микроэлектронных устройств, основанный на технологии тонких (до 1 мкм) и сравнительно толстых (10 – 50 мкм) пленок. Чисто пассивные пленочные ИМС не получили широкого распространения из-за ограниченных возможностей по выполнению ими функций обработки сигналов, а реализация пленочных активных элементов оказалась невозможной из-за низкой воспроизводимости их характеристик. Сочетание полупроводниковых микросхем, активных полупроводниковых приборов с пассивными пленочными элементами и пленочной коммутацией позволила создать микроэлектронные устройства с широким набором функциональных возможностей. Интегральные микросхемы, в которых на ряду с пленочными элементами, сформированными по групповой тонко- или толстопленочной технологии, содержатся имеющие самостоятельное конструктивное исполнение полупроводниковые активные компоненты (ИМС, транзисторы, диоды), изготовлены по полупроводниковой технологии, называют гибридными интегральными микросхемами (ГИС).

ГИС по сравнению с полупроводниковыми имеют ряд преимуществ: обеспечивают широкий диапазон номиналов, меньшие пределы допусков и лучшие электрические характеристики пассивных элементов (более высокая добротность, температурная и временная стабильность, меньшее число и менее заметное влияние паразитных элементов); позволяют использовать любые дискретные компоненты, в том числе полупроводниковые БИС и СБИС. В качестве навесных компонентов в ГИС применяют миниатюрные дискретные резисторы, конденсаторы, индуктивные катушки, дроссели, трансформаторы.

Если для создания микроэлектронного изделия необходимы пассивные элементы и компоненты высокого качества, предпочтительнее выполнить его в виде ГИС.

Одна из основных характеристик микроэлектронного изделия – рассеиваемая мощность. При гибридном исполнении можно обеспечить изготовление изделий достаточно большой мощности, что важно при создании аналоговых устройств, управляющих мощными входными цепями.

Интегральная микросхема

Интегральная микро схема — микроэлектронное устройство — электронная схема произвольной сложности (кристалл), изготовленная на полупроводниковой подложке (пластине или плёнке) и помещённая в неразборный корпус или без такового, в случае вхождения в состав микросборки.

Большая часть микросхем изготавливается в корпусах для поверхностного монтажа.

Часто под интегральной схемой (ИС) понимают собственно кристалл или плёнку с электронной схемой, а под микросхемой (МС) — ИС, заключённую в корпус. В то же время выражение чип-компоненты означает «компоненты для поверхностного монтажа» (в отличие от компонентов для пайки в отверстия на плате).

Тонкопленочная интегральная микросхемы

Тонкопленочные интегральные микросхемы - это схемы, элементы которых совместно с межсоединениями создаются в виде тонких пленок, (проводящих, резистивных, диэлектрических и полупроводниковых) разных материалов, осажденных на общей стеклянной или керамической подложке. Схемы подобного типа изготавливают напылением в вакууме через соответствующие маски. Обычно в виде тонкопленочных схем изготавливаются пассивные схемы. В отличие от полупроводниковых конденсаторов с р-п переходом емкость тонкопленочных конденсаторов не зависит от напряжения и может иметь значительно большее значение (например, в виде многослойных конденсаторов). Тонкопленочные резисторы также могут иметь большие сопротивления. Кроме того, их точность может быть очень высокой, а температурная зависимость слабой. Типовые процессы тонкопленочной технологии базируются на различных методах нанесения пленок в вакууме и формирования конфигурации элементов, межэлементных и межкомпонентных соединений и контактных площадок плат ГИМС с помощью масок и фотолитографии.

Дата: 2019-02-02, просмотров: 422.