Контрольно-измерительные приборы (КИП) - приборы для измерения давления, температуры, расхода различных сред, уровня жид костей и состава газов, а также приборы безопасности, установленные в котельной.

Измерительный прибор - техническое средство измерения, обеспечивающее выработку сигнала измерительной информации в удобной для наблюдателя форме.

Различают показывающие и самопишущие индикаторные приборы. Приборы характеризуют диапазоном, чувствительностью и погрешностью измерений.

Приборы для измерения давления. Давление измеряют манометрами, тягонапомерами (малые давления и разряжения), барометрами и анероидами (атмосферное давление). Измерения производят с использованием явления деформации упругих элементов, изменения уровней жидкости, на которую воздействует давление и др.

Манометры и тягонапоромеры деформационного типа содержат упругий элемент (гнутые полые пружины или плоские мембраны или мембранные коробки), перемещающиеся под действием давления среды, передающегося от измерительного зонда во внутреннюю полость элемента через штуцер. Перемещение упругого элемента передается через систему тяг, рычагов и зубчатых зацеплений стрелке, фиксирующей на шкале измеряемую величину. К трубопроводам воды манометры присоединяют посредством прямого штуцера, а к паропроводам посредством изогнутой сифонной трубки (конденсатора). Между сифонной трубкой и манометром устанавливают трехходовой кран, позволяющей сообщать манометр с атмосферой (стрелка покажет ноль) и продуть сифонную трубку.

Жидкостные манометры изготавливают в виде прозрачных (стеклянных) трубок, частично заполненных жидкостью (подкрашенным спиртом) и соединенных с источниками давлений (сосуд-атмосфера). Трубки могут устанавливать вертикально (U-образный манометр) или наклонно (микроманометр). О величине давления судят по перемещению уровней жидкости в трубках.

Приборы для измерения температуры. Измерение температуры осуществляют с помощью жидкостных, термоэлектрических термометров, оптических пирометров, термометров сопротивления и др.

В жидкостных термометрах под действием теплового потока происходит расширение (сжатие) нагреваемой (охлаждаемой) жидкости внутри запаянной стеклянной трубки. Чаще всего в качестве заполняющей жидкости используют: ртуть от -35 до +600 0С и спирт от -80 до +600С. Термоэлектрические термометры (термопары) выполняют в виде сваренных между собой с одного конца электродов (проволок) из разнородных материалов помещенных в металлический корпус и изолированных от него. При нагревании (охлаждении) на стыке термоэлектродов (в спае) возникает электродвижущая сила (ЭДС) и на свободных концах появляется разность потенциалов - напряжение, которое измеряют вторичным прибором. В зависимости от уровня измеряемых температур применяют термопары: платинородий - платиновые (ПП) - от -20 до +1300 0С, хромель-алюмелевые (ХА) - от -50 до +1000 0С, хромель-копелевые (ХК) - от -50 до +600 0С и медь - константановые (МК) - от -200 до +200 0С.

Принцип действия оптических пирометров основан на сопоставлении светимости измеряемого объекта (например, факела горящего топлива) со светимостью нити, нагреваемой от источника тока. Их применяют для измерения высоких температур (до 6000 0С).

Термометр сопротивления работает на принципе измерения электрического сопротивления чувствительного элемента (тонкой проволоки намотанной на каркас или полупроводникового стрежня) под действием теплового потока. В качестве проволочных термометров сопротивления применяют платиновые (от -200 до +75 0С) и медные (от -50 до +180 0С); в полупроводниковых термометрах (терморезисторах) используют медно-марганцевые (от -70 до +120 0С) и кобальт - марганцевые (от -70 до +180 0С) чувствительные элементы.

Приборы для измерения расхода. Измерение расхода жидкости или газа в котельной осуществляют или дроссельными или суммирующими приборами.

Дроссельный расходомер с переменным перепадом давления состоит из диафрагмы, представляющей собой тонкий диск (шайбу) с отверстием цилиндрической формы, центр которого совпадает с центром сечения трубопровода, прибора измеряющего перепад давлений и соединительных трубок.

Суммирующий прибор определяет расход среды по частоте вращения установленного в корпусе или рабочего колеса или ротора.

Приборы для измерения уровня жидкости. Водоуказательные приборы (стекла) предназначены для постоянного наблюдения за положением уровня воды в верхнем барабане котельного агрегата.

Для этой цели на последнем устанавливают не менее двух водоуказательных приборов прямого действия с плоскими, гладкими или рифлеными стеклами. При высоте котельного агрегата более 6 м устанавливают также сниженные дистанционные указатели уровня воды.

Приборы безопасности - устройства автоматически прекращающие подачу топлива к горелкам при снижении уровня воды ниже допустимого. Кроме того паровые и водогрейные котельные агрегаты, работающие на газообразном топливе, при подаче воздуха в горелки от дутьевых вентиляторов оборудуют устройствами, автоматически прекращающими подачу газа в горелки при падении давления воздуха ниже допустимого.

Внутренние газопроводы

Внутренние газопроводы выполняются из стальных труб. Трубы соединяют с помощью сварки, разъемные соединения (фланцевые, резьбовые) допускаются для установки арматуры, приборов, КИП и др.

Газопроводы прокладываются, как правило, открыто. Скрытая проводка допускается в бороздах стен с легко снимаемыми щитами с отверстиями для вентиляции.

Газопроводы не должны пересекать вентиляционные решетки, оконные и дверные проемы. В местах прохода людей газопроводы прокладываются на высоте не менее 2,2 м. Крепятся трубы при помощи кронштейнов, хомутов, крючьев и подвесок.

|

|

|

|

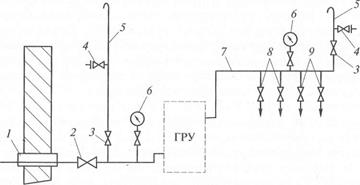

Рисунок 19.1.1. Схема внутренних газопроводов котельной и расположение отключающих устройств: 1 — футляр; 2 — общее отключающее устройство; 3 — кран на продувочном газопроводе; 4 — штуцер с краном для взятия пробы; 5 — продувочный газопровод; 6 — манометр; 7— распределительный коллектор; 8— ответвления к котлу (опус- ки); 9 — отключающие устройства на опусках.

|

|

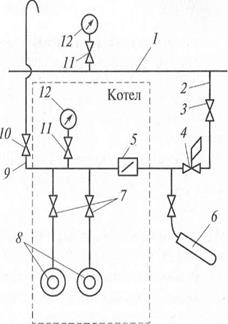

Рисунок 19.1.2. Схема расположения запорных устройств газового оборудования котла с двумя горелками:

1 - газовый коллектор; 2 — ответвление к котлу (опуск); 3 — отключающее устройство на опуске; 4— ПЗК на котле; 5— регулирующая газовая заслонка; Л газовый запальник; 7 — ЗУ перед юрелками; 8— горелки; 9— продувочным газопровод; 10 — кран на проду- иочном газопроводе; 11 — кран к манометру, 12 – манометр.

Принципиальная схема внутренних газопроводов котельной с несколькими котлами приведена на рис. 19.1.1. Газ по вводному газопроводу проходит через футляр, установленный в стене помещения котельной. Футляр 1 выполняется из отрезка стальной трубы, внутренний диаметр которой не менее чем на 100 мм больше диаметра газопровода. Футляр обеспечивает независимую осадку стен и газопроводов. Общее отключающее устройство 2 предназначено для отключения всех котлов при плановом или аварийном отключении котельной. Отключающие устройства 9 на ответвлениях 8 к котлам (опусках) предназначены для отключения отдельных котлов.

Схема расположения запорных устройств газового оборудования котла с двумя горелками показана на рис. 19.1.2. Газ из распределительного газового коллектора котельной / по ответвлению к котлу (опуску) 2 проходит через отключающее устройство 3 на опуске, предохранительно-запорный клапан 4 (ПЗК), регулирующую газовую заслонку 5 и запорные устройства 7 (ЗУ) поступает в горелки 8.

Для внутренних газопроводов и для газового оборудования должно быть предусмотрено техническое обслуживание не реже одного раза в месяц. Текущий ремонт должен проводиться не реже одного раза в 12 мес в случаях, если в паспорте завода-изготовителя нет ресурса эксплуатации и нет данных о его ремонте.

Перед ремонтом газового оборудования, осмотром и ремонтом топок или газоходов, а также при выходе из работы установок сезонного действия газовое оборудование и запальные трубопроводы должны отключаться от газопроводов с установкой заглушек после запорной аппаратуры.

Дата: 2019-02-02, просмотров: 415.