Основным видом жидкого топлива, применяемым в котлах, является мазут.

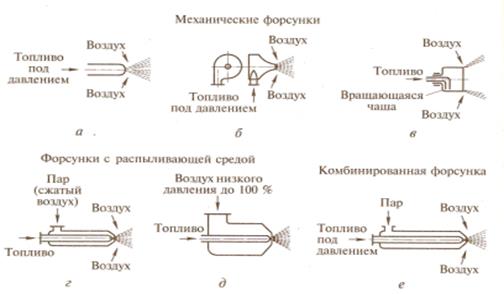

По способу распыления мазута форсунки можно разделить на три группы: механические, с распыливающей средой и комбинированные.

В механических форсунках распыление осуществляется либо за счет энергии топлива, которая возрастает при продавливании его под значительным давлением через малое отверстие — сопло (рис. 7.1, а) или при закручивании топлива (создаются центробежные силы) (рис. 7.1, б), либо за счет энергии вращения элементов самой форсунки (рис. 7.1, в). Дальнейшее дробление полученных капель происходит под воздействием давления окружающей среды.

В форсунках с распыливающей средой распиливание топлива осуществляется главным образом за счет энергии движущегося с большой скоростью распыливателя — пара или воздуха (рис. 7.1, г и д).

В комбинированных форсунках (рис. 7.1, е) распылива- ние топлива достигается за счет использования как энергии топлива, подаваемого под давлением, так и энергии распыливающей среды.

Дроблению выходящей из форсунки струи топлива способствуют возникающие в ней пульсации (колебания), интенсивность которых зависит от скорости истечения струи. Волновые колебания благоприятствуют распаду струи на отдельные капли.

Механические форсунки. Качество распыливания в механических форсунках зависит в значительной мере от давления мазута, создаваемого насосом. Обычно мазут поступает к форсункам под давлением 2,0... 3,5 МПа. Наличие механических примесей в мазуте и малые выходные отверстия форсунок (1,5...3,5 мм) делают необходимой тщательную фильтрацию топлива перед сжиганием.

Для механических форсунок вязкость мазута рекомендуется поддерживать на уровне около 2,5 °ВУ. Для этого, например, мазут марки 40 подогревают до 90... 100 0С, а мазут марки 100 — до 110…120 0С.

Рисунок 7.1. Схемы форсунок для распыливания жидкого топлива: а – прямоструйная, б – центробежная, в – с вращающейся чашей, г – высокого давления, д – низкого давления, е – комбинированная.

а б

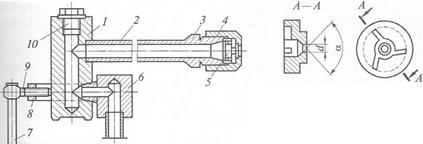

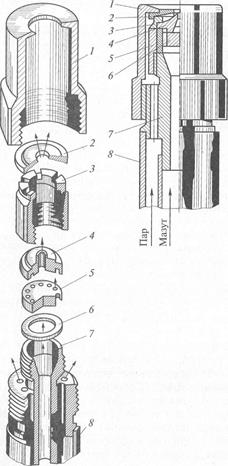

Рис. 7.2. Мазутная форсунка с механическим распыливанием: а - форсунка; б - завихритель-распылитель; 1 - корпус; 2 - штанга; 3 - головка; 4 - накидная гайка; 5 - завихритель-распылитель; 6 - колодка; 7 - рукоятка; 8 - скоба; 9 - стопорный винт; 10 — пробка; d — диаметр сопла;  - угол раскрытия факела.

- угол раскрытия факела.

На рис. 7.2 приведена конструкция форсунки с механическим распыливанием. Пройдя штангу 2 (рис. 7.2, а), мазут поступает в распиливающую головку 3, в которой установлен завихритель-распылитель 5, имеющий несколько тангенциально расположенных отверстий (рис. 7.2, б), закручивающих поток мазута. Через эти отверстия мазут поступает в центральную камеру завихрителя, а оттуда через центрально расположенное небольшое отверстие с большой скоростью и сильным завихрением выбрасывается в топочную камеру, где, взаимодействуя с газовой средой, распыли- вается на мелкие капли.

Производительность механических форсунок регулируют изменением давления мазута перед форсункой.

При снижении давления резко ухудшается качество распыли- вания, поэтому такие форсунки имеют малый диапазон регулирования. Чтобы не снижать качество распыливания топлива, регулирование мощности при уменьшении нагрузки может осуществляться отключением части работающих форсунок.

Форсунки с распиливающей средой. Для распыливания мазута форсунками высокого давления применяют пар или компрессорный воздух, а в форсунках низкого давления — вентиляторный воздух. При паровой пульверизации мазута применяют пар давлением 0,5...2,5 МПа. Удельный расход пара при этом составляет 0,3...0,35 кг/кг мазута.

Распыливание мазута форсунками высокого давления осуществляют компрессорным воздухом под давлением 0,3...0,6 МПа при его удельном расходе 0,6... 1,0 кг/кг мазута. Через форсунку в этом случае поступает всего 5... 10% воздуха, необходимого для полного сгорания мазута. Остальной воздух подается к корню факела.

В форсунках высокого давления относительная скорость распиливающего агента доходит до 1000 м/с, чем достигается хорошее дробление капелек мазута с получением тонкого распыла. Давление мазута перед форсунками с учетом относительно больших размеров их каналов может быть небольшим. Менее жесткие требования предъявляются и к очистке мазута.

Перед высоконапорными форсунками с паровым или воздушным распылом вязкость мазута должна быть около 6 °ВУ, поэтому при работе на мазуте марки 40 рекомендуется поддерживать его температуру не ниже 85 0С, а при работе на мазуте марки 100 — не ниже 105 °С.

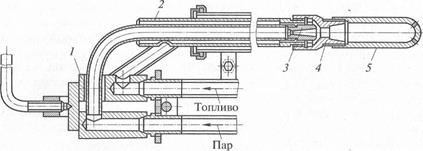

На рис. 7.3 приведена паровая форсунка ФП. Из входного штуцера мазут попадает в кольцевой канал ствола 2 между внутренней и наружной трубками. Пар поступает во внутреннюю трубу и выходит через расширяющееся сопло 3 с высокой скоростью. Мазут, пройдя кольцевой канал, попадает в поток пара через кольцевую щель, на выходе из которой и распыливается. Имеющийся на выходе форсунки насадок 5 предназначен для увеличения угла раскрытия конуса распыливания мазута.

Паровые высоконапорные форсунки характеризуются высоким качеством распыливания и широким диапазоном регулирования. Однако их работа характеризуется значительным потреблением энергии; на распыливание мазута расходуется до 5 % выработанного котлом пара. Паровое распыливание мазута приводит к потере конденсата, увеличению содержания водяных паров в продуктах сгорания, повышению потерь с уходящими газами, а также к усилению коррозии поверхностей нагрева. Работа таких форсунок отличается повышенным шумом.

Рис. 7.3. Форсунка паровая ФП: 1 — колодка; 2 — ствол; 3 — сопло; 4 — диффузор; 5 — насадок.

В высоконапорных форсунках с воздушным распиливанием мазута воздух не только распыливает топливо, но и интенсифицирует горение.

В форсунках с распыливающей средой низкого давления применяют воздух под давлением 0,002...0,007 МПа. Через форсунку подают 50... 100 % воздуха, необходимого для сгорания мазута, поэтому такие форсунки имеют относительно большие размеры. Мазут к форсунке поступает под небольшим (0,03...0,2 МПа) давлением.

Комбинированные форсунки. В паромеханических комбинированных форсунках устраняется основной недостаток механических форсунок — малый диапазон регулирования производительности. Используемые для этого форсунки при повышенных нагрузках котла работают как механические, а при малых нагрузках (менее 60 %), а также в пусковых режимах в них подают также пар.

Конструкция мазутной паромеханической форсунки приведена на рис. 7.4. Мазут по трубе 7 через распределительную шайбу 5 подается в кольцевую камеру распылителя 4 и затем по тангенциальным каналам поступает в его завихрительную камеру. Закрученная струя мазута под действием центробежных сил прижимается к стенкам завихрительной камеры и, продолжая двигаться поступательно, срывается с кромки сопла распылителя 4, образуя множество мельчайших капель. Пар из трубы 8поступает в полость между деталями, пропускающими мазут, и концевой гайкой 1. Из этой полости пар поступает через тангенциальные каналы в камеру парового завихрителя 3 и выходит из него через цилиндрическую щель под углом, охватывая с внешней стороны распыленную струю мазута.

Подачу пара в форсунку осуществляют при ее мощности, пониженной до 50...70 % номинальной, и так как расход пара мал, его подача при всех нагрузках форсунки ведется под давлением 70...200 кПа.

Мощность форсунки регулируют изменением давления перед ней в диапазоне от 1,3 до 2,5 МПа.

К группе комбинированных форсунок относятся также ротационные форсунки (рис. 7.5), в которых мазут по полому валу 6 подается в распыливающую чашу 5, вращающуюся со скоростью (5...7) 103 мин-'. Мазут распределяется по внутренней поверхности чаши и в виде тонкой пленки выбрасывается в топочную камеру. Дроблению пленки способствует первичный воздух, поступающий при давлении 0,01 МПа через зазор на выходе из чаши.

Воздух подается крыльчаткой 7 вентилятора, закрепленной на вращающемся валу. В качестве привода используют электродвигатель 2, который вращает вал через клиноременную передачу 1.

Расход первичного воздуха составляет около 20 % общего воздуха, необходимого для горения мазута. Остальной воздух поступает в топку через кольцевое пространство, образуемое внешним J и внутренним 4 кожухом форсунки. Регулирование подачи воздуха осуществляется с помощью поворотной заслонки 8, расположенной во всасывающем патрубке вентилятора.

Рис. 7.4. Мазутная форсунка с паромеханическим распыливанием:

1 — концевая гайка; 2 — контргайка; 3 — паровой завихритель; 4 — распылитель; 5 — распределительная шайба; 6 — прокладка; 7 — мазутная труба; 8 — паровая труба (ствол); стрелками показано направление движения мазута и пара.

Рис. 7.5. Ротационная форсунка: 1 — клиноременная передача; 2 — электродвигатель; 3 — внешний кожух; 4 — внутренний кожух; 5 — распиливающая чаша; 6 — полый вал; 7 — крыльчатка вентилятора; 8 — поворотная заслонка.

Ротационные форсунки не требуют тщательной фильтрации мазута, дают хорошее распыливание и обладают широким диапазоном регулирования производительности (15... 100%).

11.4. Мазутное хозяйство тепловых электрических станций

Мазутное хозяйство. Мазут может использоваться как основное топливо, а также как резервное (например, в зимнее время), аварийное и растопочное, когда основным является сжигаемое в пылевидном состоянии твердое топливо.

К тепловым электрическим станциям (ТЭС) мазут доставляется железнодорожным транспортом, нефтеналивными судами, по трубопроводам (если нефтеперерабатывающие заводы находятся на небольших расстояниях от ТЭС).

При доставке мазута железнодорожным транспортом мазутное хозяйство включает в себя следующие сооружения и устройства: сливную эстакаду с промежуточной емкостью; мазутохранилища; мазутонасосную станцию; систему мазутопроводов между емкостями мазута, мазутонасосной и котельными установками; уст ройства для подогрева мазута; установки для приема, хранения и ввода в мазут жидких присадок.

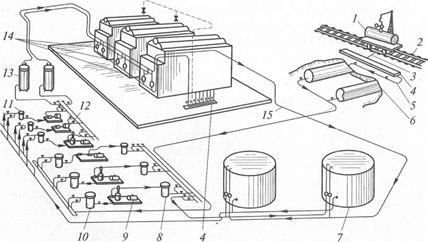

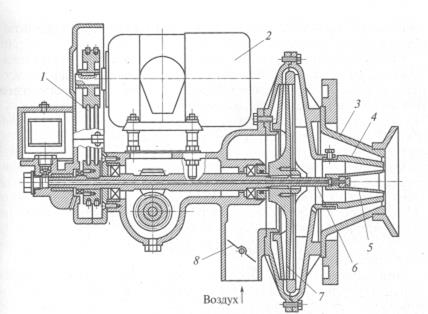

Схема мазутного хозяйства приведена на рис. 1. Из железнодорожных цистерн 1, располагающихся в период слива на эстакаде 2, мазут по переносному сливному лотку 3 поступает в сливной желоб 4 и далее по отводящей трубе 5 — в приемную емкость 6. Из нее мазут по мазутопроводам подается в фильтры грубой очистки 10 и через насосы 9 и фильтры тонкой очистки 8 закачивается в емкость мазутохранилища 7. Из емкости мазутохранилища по мере необходимости через фильтры тонкой очистки 11 и подогреватели 13 насосами 12 мазут подается в горелки 14 котлоагре- гатов. Часть разогретого мазута направляется по линии 15 рециркуляции в мазутохранилище для разогрева находящегося там мазута. Рециркуляция мазута необходима для предупреждения застывания мазута в трубопроводах при сокращении или прекращении его потребления.

При сливе из железнодорожной цистерны мазут самотеком движется по открытым лоткам (желобам) в приемные баки. По дну лотков проложены паропроводы. Слив мазута из цистерн проводится через нижний сливной прибор в межрельсовые желоба. Мазут из приемных резервуаров перекачивается погружными нефтяными насосами в основные резервуары для хранения. Для подогрева мазута в приемных и основных резервуарах до 70 °С обычно ис пользуют трубчатые подогреватели поверхностного типа, обогреваемые паром.

|

|

Рис. 1. Схема мазутного хозяйства с наземным мазутохранилищем:

1 — железнодорожная цистерна; 2 — эстакада; 3 — переносный лоток; 4 — сливной желоб; 5 — отводящая труба; 6 — приемная емкость; 7 — мазутохранилище; 8, 11 — фильтры тонкой очистки; 9, 12 — насосы; 10 — фильтр грубой очистки; 13— подогреватели; 14— горелки котлов; 15—линия рециркуляции

Для уменьшения опасности донных отложений и загрязнения поверхностей нагрева при длительном хранении к мазуту добавляют жидкие присадки типа ВНИИНП-102 и ВНИИНП-103.

В водогрейных котельных пар отсутствует, поэтому подогрев мазута ведут горячей водой с температурой до 150 °С.

Для слива мазута из цистерн применяют следующие способы повышения его текучести:

открытым паром — в цистерну вводят штангу, через которую подают пар до момента разжижения мазута;

рециркуляционным подогревом — прогревают отверстие в центре цистерны и затем мазут центробежным насосом прокачивают через наружный теплообменник для подогрева топлива до температуры на 10... 20 °С ниже температуры вспышки и подают к брандспойту, установленному в цистерне; рециркуляцию проводят до полного слива мазута из цистерны;

паром, подаваемым в цистерны, — в цистерны, оборудованные паровой рубашкой, подают пар, в результате чего стенки корпуса нагреваются до температуры 80 °С и холодный мазут, прогреваясь, начинает стекать по горячей поверхности к сливному патрубку;

слив мазута под избыточным давлением — на люк колпака цистерны устанавливают съемную крышку, имеющую специальные патрубки, через которые подается водяной пар или сжатый воздух;

разогрев железнодорожных цистерн с помощью тепляков-сараев, в которые подается горячий воздух с температурой до 120 °С;

виброподогрев позволяет существенно повысить эффективность прогревания мазута, контактирующего с вибрирующей поверхностью нагрева, вводимой в цистерну;

индукционный подогрев осуществляется с помощью пропускания электрического тока через катушку; возникающие при этом токи Фуко разогревают цистерну;

электрический подогрев выполняется с помощью установленных с двух сторон цистерны двух электрорефлекторов; недостатком способа является большой расход электроэнергии.

Мазутохранилища. Запас мазута держат в резервуарах — мазуто- хранилищах, число которых, как правило, не менее двух. Мазутохранилища выполняются наземными, полуподземными (заглубленными) и подземными. Суммарная вместимость резервуаров выбирается в зависимости от производительности котельной, дальности и способа доставки мазута (железнодорожный, трубопроводный и др.). Нормальный ряд применяемых мазутохранилищ составляют резервуары вместимостью 100; 200; 500; 1000; 2000; 3000; 5000; 10 000 и 20 000 м3. Резервуары бывают основные, расходные и резервные. Все они должны обладать безопасностью хранения топлива в пожарном отношении; полной герметичностью; несгораемостью, долговечностью, коррозионной стойкостью против воздействия агрессивных грунтовых вод; удобствами обслуживания и очистки от отстоя и осадков; возможностью установки внутри резервуара подогревающих устройств и другого технологического оборудования.

Резервуары мазутохранилища обычно выполняют железобетонными или металлическими. Последние применяют в районах Крайнего Севера и в сейсмических районах. Теплоизоляция таких хранилищ выполнена из полиуретана, обшитого металлическими листами.

Дата: 2019-02-02, просмотров: 746.