Фанерные трубы изготавливают из шпона или из двухслойной фанеры преимущественно лиственных пород древесины и синтетических клеящих водостойких смол.

Конструкция стенок фанерных труб определяется как видом исходной древесины, так и способом их изготовления. Известно два принципиально различных способа: свивание труб из заготовок на цилиндрических оправках; прессование заготовок в цилиндрических пресс-формах. Отдельные слои древесины в стенках труб могут быть расположены в наиболее целесообразных направлениях для восприятия напряжений, возникающих при эксплуатации труб.

При незначительной массе фанерные трубы обладают высокой механической прочностью. Благодаря природной химической стойкости древесины и клеевых материалов фанерные трубы могут заменять не только стальные и чугунные, но и трубы из цветных металлов и сплавов.

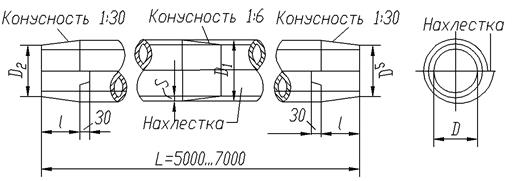

ГОСТ 7017-76 “Трубы и муфты фанерные” регламентирует типы, размеры и технические требования на трубы и муфты, правила их приемки и методы испытаний, а также конструкции соединительных частей для фанерных трубопроводов. Размеры и масса выпускаемых промышленностью фанерных труб приведены на рис. 93 и в табл. 39 .Трубы склеены на конус из отдельных звеньев длиной по 1,4-1,5 м.

Таблица 39

Размеры и масса фанерных труб

| Размеры труб, мм | Масса 1 м трубы при влажности не белее 15%, кг | ||||

| D | S | D1 | D2 | I | |

| 50 100 150 200 250 300 | 6,5 8,0 11,0 11,0 13,0 13,0 | 63 116 172 222 276 326 | 60,5 112,7 167,3 217,3 270,2 320,2 | 75 100 140 140 175 175 | 1,0 2,2 4,5 5,8 8,6 10,2 |

Фанерные трубы изготавливают трех марок: Ф-1 и Ф-2 для напольных и Ф-3 для самотечных трубопроводов. Фанерные соединительные муфты изготавливают двух типов: конусные и цилиндрические. Муфты на марки не подразделяются.

Рис.93. Форма и размеры фанерных труб

Технологический процесс производства фанерных труб

Исходные материалы

Для изготовления труб и муфт применяют: обрезную двухслойную фанеру форматом 1525X1525 мм из шпона лущеного, склееного пленкой бакелитовой марки А, смолу марки СФЖ-3011 для намазки заготовок; смолу марки СФЖ-309 для склеивания звеньев на конус.

Березовую двухслойную фанеру используют трех толщин: 1,5 мм из шпона толщиной 0,55 и 1,15 мм для труб диаметром 50-150 мм; 1,75 мм из шпона 0,8 и 1,15 мм и 2,1 из шпона 1,15 и 1,15 мм для труб диаметром 200-300 мм. Физико-механические свойства трубной фанеры при влажности около 8% приведены в табл. 40

Таблица 40

Плотность и предел прочности трубной фанеры

| Показатель | Толщина фанеры, мм | ||

| 1,5 | 1,75 | 2,1 | |

| Плотность, т/м3 Растяжение, МПа, в направлении к волокнам тонкого шпона: параллельном перпендикулярном Растяжение, МПа, равнослойной фанеры | 0,66 62 87 - | 0,66 48 79 - | 0,67 - - 98 |

Березовая двухслойная фанера по качеству древесины и обработки должна отвечать требованиям приведенным ниже:

| Наименование | Марка фанеры | Тип муфты | |||

| Обозначение | Ф-1 | Ф-2 | Ф-3 | Конусные | Цилиндрические |

| Сорт фанеры | 2/3 | 3/4 | 3/4 4/4 | 2/3 3/4 | 2/3 |

Подготовка заготовок труб

Увлажнение фанеры. Листы фанеры увлажняют водой до 12-20% на увлажнительных вальцах, затем они вылеживаются в плотных стопах не менее 12 ч для выравнивания влажности. Вальцы состоят из двух расположенных друг над другом барабанов диаметром 200 мм, поверхность которых обтянута фетром или сукном. Частота вращения барабанов 15 мин-1. Нижний барабан частично погружен в ванну с водой. Производительность вальцов до 2000 листов в смену.

Прирезка листов фанеры проводится на станке ЦТ-2 с ручной подачей материала. Длину заготовки определяют по формуле:

, (62)

, (62)

где D - внутренний диаметр трубы, мм;

n - число витков заготовки в стенке трубы;

m - cумма толщин шпона в двухслойной фанере ,мм;

δ - припуск на валец, принимается равным 10 мм;

l - величина нахлестки, мм.

Нахлестка должна быть не менее 35 мм для труб диаметром 50- 100 мм и не менее 50 мм для труб диаметром 150-300 мм. Заготовки комплектуют из фанеры одинаковой ширины.

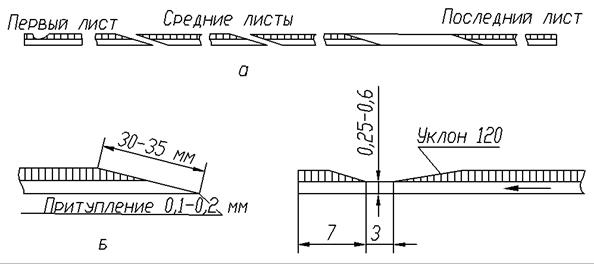

Определяя длину неполных листов в заготовке ( рис.94,а ), учитывают потери на усовые соединения по 35 мм на каждое ( рис.94,б). Усование листов фанеры производят на усовочном станке УС, руководствуясь схемой, изображенной на рисунке 94,а. Фрезерование выемки (рис.94,в) на первых местах заготовок вдоль кромки, противоположной усовочной, производится на станке ФТФ.

Если заготовка изготавливается из листов неравнослойной фанеры, то выемка фрезеруется со стороны толстого шпона.

Заготовки комплектуются из листов фанеры одинаковой толщины и ширины таким образом, чтобы первый и последний листы были по возможности полного формата.

Усованные кромки листов намазывают смолой СФЖ-3011 вручную кистью, предварительно уложив листы в стопу со сдвигом каждого на 35 мм и, образуя таким образом из усованных кромок, подлежащих намазке, наклонную поверхность. Усованные кромки намазывают смолой на средних и последних листах заготовки со стороны тонкого шпона. Расход смолы на один ус шириной 30-35 мм и длиной 1525 мм 15-18 г. Затем стопу с намазанными усами, не разбирая, помещают под калориферы, где подсушивают при 60-90 оС до влажности 10-14%.

.

Рис.94 Комплектование и обработка заготовок:

а-схема для усования листов фанеры; б- сечение кромки усованного листа фанеры;

в-сечение выемки на кромках первых листов

Заготовки склеивают на узкоплитном прессе УСПГ при температуре плит 150-180 оС и давлении 2-2,5 МПа; продолжительность склеивания одного усового соединения 45-60 с. При склеивании листов фанеры на ус необходимо соблюдать условие, чтобы в месте усового соединения сумма толщин фанеры была на 0,2-0,3 мм больше толщины заготовки. Пресс обслуживают 2 человека.

Намазку и сушку заготовок производят на агрегате, состоящем из клеевых вальцов, сушилки с горячей и холодной зонами.

Одностороннюю намазку заготовок смолой и сушку намазанной поверхности производят одновременно и непрерывно, накладывая на последний лист заготовки ненамазываемое начало последующей заготовки и пропуская их через вальцы и сушилку совместно. Длина не намазываемого начала заготовки равна окружности первого витка плюс 10 мм ( припуск на валец).

Расход смолы СФЖ-3011 130-140 г/м2 намазанной поверхности. После сушки заготовки должны содержать влагу, плюс 15±3% летучих.

После охлаждения заготовок в течение 20-30 мин их укладывают в плотные стопы и до передачи на последующую технологическую операцию выдерживают на менее 3 ч.

Изготовление звеньев

Звенья изготовляют на трубочном станке ФТ, навивая заготовки на оправки соответствующих диаметров. Оправка представляет собой металлический трубчатый цилиндр, в стенке которого параллельно его оси сделан узкий несквозной паз, служащий для закладки в него специально отфрезерованной передней кромки заготовки. На левом конце оправки над пазом заподлицо с наружной ее поверхностью закреплен нож, срезающий находящуюся в пазе кромку заготовки с внутренней поверхности звена при снятии его с оправки. Подготовительной операцией перед свиванием заготовки является увлажнение передней фрезерованной кромки заготовки, для чего ее помещают на 5 – 10 мин в ванну с водой. Ширина увлажненной кромки должна быть 10 – 15 мм.

Режим свивания заготовок

| Температура оправки перед свиванием не более, 0С | 70 | ||

| Диаметр оправки, мм | 50 | 100-150 | 200-300 |

| Удельное усилие валка, Н/см | 40 | 70-80 | 90-110 |

| Скорость свивания, м/мин | 4 | 5 | 6 |

| Продолжительность склеивания конца заготовки, мин | 1,5 |

Навитые на оправку звенья склеивают в автоклавах в среде насыщенного пара. Размеры автоклава, мм: внутренний диаметр 580, рабочая длина 2000. Давление пара в автоклаве 0,3-0,4 МПа.

Звенья, навитые на металлические оправки, от трубочного станка перевозят на траверсных тележках и закатывают в автоклавы на специальных загрузочных тележках. Один рабочий обслуживает несколько автоклавов.

Дата: 2019-02-02, просмотров: 408.