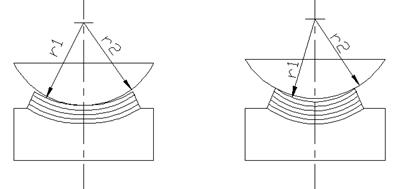

Допустимым считается такой внутренний радиус заготовки, при котором не происходит разрушения древесины шпона. Он зависит от толщины, породы и влажности древесины шпона, конструкции и угла изгиба пакета.

Использование для наружных слоев тонкого, а для внутренних толстого шпона позволяет изготавливать гнутоклееные заготовки с небольшим радиусом кривизны, снижая при этом трудозатраты и расход клеевых материалов.

Во избежание опасных радиальных напряжений, возникающих после снятия давления прессования на пакет, отношение внутреннего радиуса изгиба к наружному должно быть более 0,5. При сборке пакетов необходимо выдерживать их толщину. Отклонение размеров пакетов по толщине при склеивании в жестких пресс-формах приводит к весьма неравномерному перераспределению давления по площади пакета.

Если толщина пакета меньше расчетной, давление пуансона передается в основном в его центре. При толщине больше расчетной основное усилие передается на края пакета (рис. 89). В первом случае средняя часть заготовки излишне упрессовывается, а края оказываются под недостаточным давлением, а во втором – наоборот. Толщина пакетов при изготовлении гнутоклееных заготовок устанавливается с учетом их упрессовки при склеивании, равной 7 – 8%.

|

|

Рис. 89. Схема формирования пакетов в жесткой пресс-форме:

а – толщина пакета меньше номинальной, б – толщина пакета больше номинальной

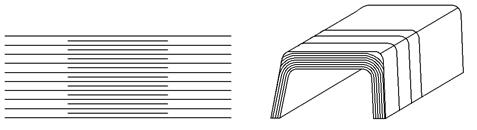

Переменная толщина профиля достигается укладкой шпона в пакет с нахлесткой или применением дополнительных слоев шпона (рис. 90,а). Детали небольшого сечения (ножки стула, подлокотники кресел, вешалки и др.) изготовляют из многократных заготовок путем сборки пакетов из шпона соответствующего формата (рис. 90,б). Это позволяет рациональнее использовать оборудование, сырье и материалы, уменьшить трудозатраты. В процессе сборки контролируют расход клея, конструкцию пакета.

Склеивание пакетов. При формировании гнутоклееных профилей из шпона очень важна равномерная передача давления на склеиваемый пакет. Гнутоклееные заготовки изготовляют в прессах, оборудованных пресс-формами, состоящими обычно из пуансона и матрицы. Если глубина профиля большая, что зачастую обусловливает применение сложной пресс-формы, в пресс устанавливают одну пресс-форму, при малой глубине пресс оборудуют многоэтажными пресс-формами.

|

|

Рис. 90 Схема формирования пакета (а) при изготовлении многократной заготовки переменного сечения (б)

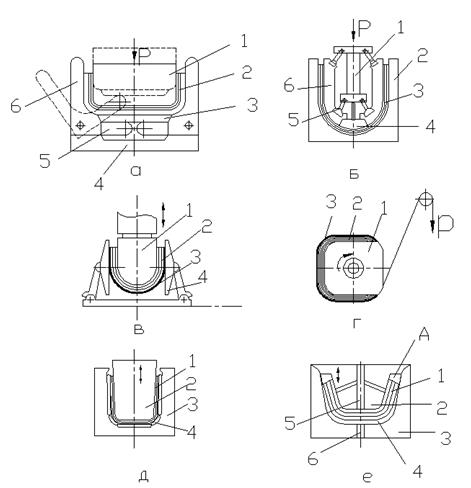

Наиболее проста по конфигурации – цельная жесткая пресс-форма. При прессовании симметричных заготовок в жестких цельных пресс-формах усилие прессования распределяется на площади пакета неравномерно, на наклонных или криволинейных участках с увеличением угла наклона давление на этот участок профиля уменьшается и при прессовании профилей с вертикальными стенками вообще отсутствует.

Различие в давлении прессования усугубляется погрешностями пресс-форм и отклонениями в толщине склеиваемых пакетов. Поэтому жесткие цельные пресс-формы применяются только при формировании неглубоких профилей.

Большей равномерности давления на пакет можно добиться применением жестких пресс-форм с расчлененными матрицей или пуансоном (рис. 91, а, б). При работе по схеме а предварительное формирование профиля и создание давления на горизонтальную часть пакета 2 осуществляется при движении вниз плунжера 1 , который через подвижное основание 3 матрицы 4 воздействует на рычаги 5. Рычаги жестко связаны с боковыми шарнирно закрепленными стенками 6 матрицы, обеспечивающими давление на боковые части пакета.

При работе по схеме б составной пуансон с шарнирно закрепленными на вертикальной штанге 1 прессующими частями опускается в матрицу 2, формируя профиль пакета 3. Нижняя часть пуансона 4 упирается в пакет, и с этого момента при дальнейшем перемещении штанги 1 посредством шарнирных рычагов 5 производится раздвигание боковых частей пуансона 6. Таким образом обеспечивается относительно равномерное давление на пакет.

Прессование гнутоклееных заготовок производится и в пресс-формах с металлическими шинами в виде лент толщиной 1,5 – 2 мм (рис. 91, в, г). Шина обеспечивает выравнивание давления, которое направлено по радиусу кривизны. Она плотно прилегает к пакету и деформируется вместе с ним. В таких условиях устраняется трение скольжения между шиной и наружными слоями пакета, чем предотвращает их разрушение. При изгибе пакета центральная ось его смещается к шине, в результате чего уменьшаются напряжение в растянутой зоне, поэтому этим методом можно формировать профили с меньшими радиусами.

|

|

|

|

|

|

Рис. 91 Конструкции пресс-форм:

а – жесткая с расчлененной матрицей; б – жесткая с расчлененным пуансоном;

в – с металлической шиной и боковыми прижимами; г – с металлической шиной и вращающимся пуансоном; д – с эластичной передачей давления, многокамерная;

е – вакуум-пневматическая

Недостатки пресс-форм с шинами – малый срок их службы, неодинаковое давление на пакет, вообще отсутствующее на прямолинейных участках, невозможность формирования профилей с несколькими углами перегиба.

Наибольшая равномерность давления достигается при прессовании гнутоклееных элементов методом эластичной передачи давления на пакет (рис. 91, д) Формообразующий элемент пакета 1 такой пресс-формы - пуансон 2. На рабочей поверхности матрицы 3 размещаются одна или несколько плоских эластичных камер 4, в которые под давлением подается рабочая жидкость ( например, горячее масло) или сжатый воздух. Устройство на матрице нескольких камер эффективно при изготовлении сложных профилей. Последовательное включение камер от середины к краям профиля обеспечивает его нестесненное формирование, предотвращает появление разрывов и складок на шпоне заготовок. Благодаря гидростатическому давлению на пакет достигается высокое качество склеивания, возможно получение заготовок самых сложных профилей.

Склеивание с применением эластичных диафрагм производится также в вакуумных или вакуум-пневматических пресс-формах (рис. 91,е). В них профиль пакета 1 формируется жестким пуансоном 2 в матрице 3. При этом пакет оказывается в герметичной камере А между пуансоном и диафрагмой 4. Из камеры через каналы 5 вакуум-насосом удаляется воздух, и атмосферный воздух с другой стороны диафрагмы обеспечивает давление на пакет. Достоинство таких прессовых устройств – их малая металлоемкость ввиду отсутствия реакций на станину пресса. Кроме того, процесс отверждения клея при горячем склеивании в вакууме происходит более интенсивно, чем при атмосферном давлении, из зоны прессования удаляются вредные газообразные продукты склеивания (фенол, формальдегид).

Пресс-формы в зависимости от объема производства, способа их обогрева, конструкции изготавливают из стали, силумина, дюралюминия, фанерных плит, древесных слоистых пластиков, пластмасс. Эластичные камеры и диафрагмы изготавливают из термостойкой резины, силиконового и фторкаучука. Для повышения прочности и износостойкости эти материалы армируют чефером, металлической фольгой.

Требуемое давление на пакет зависит от способа его передачи (жесткий или эластичный), конфигурации профиля. При прессовании в жестких пресс-формах давление равно 1 – 2 МПа, при эластичной его передаче – 0,1 – 0,5 МПа.

Склеивают пакеты обычно горячим способом, что обеспечивает большую производительность процесса и малую формоизменяемость достигнутой формы профиля. Пакеты нагревают кондуктивным способом и реже – в поле токов высокой частоты (ТВЧ). Кондуктивный нагрев обеспечивается подачей пара в каналы пресс-формы, трубчатыми электронагревателями, также помещаемыми внутри пресс-формы, электроконтактными плоскими нагревателями в виде металлических лент, находящихся на рабочих поверхностях неметаллических пресс-форм. Температура нагрева рабочих поверхностей пресс-форм при кондуктивном способе передачи тепла к пакету 110 – 135 ºС.

Более эффективен, особенно при склеивании заготовок большой толщины, нагрев в поле ТВЧ. Это обусловлено тем, что температура по сечению материала нарастает одинаково. Температура клеевого слоя при высокочастотном нагреве достигает 100 – 200 ºС. Относительная себестоимость процесса при нагреве в поле ТВЧ, паровом и электроконтактном относится как 1,0 : 1,05 : 1,08.

Продолжительность склеивания пакета зависит от способа его нагрева, температуры, рабочей поверхности пресс-формы при кондуктивном нагреве, толщины пакета, характеристик клея. При кондуктивном способе обогрева и температуре рабочей поверхности пресс-формы 110 – 135 ºС удельная продолжительность склеивания карбамидоформальдегидными клеями равна 0,65 – 0,5 мин/мм. В случае электроконтактного нагрева до тех же температур продолжительность его равна 0,75 – 0,6 мин/мм. Продолжительность склеивания в поле ТВЧ зависит от величины проводимой мощности.

В качестве прессового оборудования в производстве гнутоклееных заготовок применяются одноплунжерные и многоплунжерные прессы.

Загрузка пакетов в пресс и выгрузка из него заготовок, особенно крупногабаритных сложного профиля, производится обычно вручную. При производстве заготовок несложного профиля и невысоких требований к геометрии профиля (например, спинка стула) в каждый промежуток пресса загружается два-три пакета.

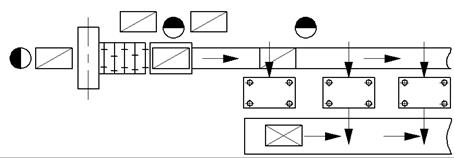

Участок склеивания организуется нередко таким образом, что пакеты на одном рабочем месте собираются одновременно для склеивания в нескольких прессах (рис. 92). Предлагаются также схемы участков, обеспечивающие механизированную сборку пакетов, их транспортировку, загрузку в пресс, выгрузку заготовок из пресса.

Погонажные гнутоклееные профили (уголки, швеллеры) изготавливают на поточных линиях на базе гусеничного или вальцового пресса проходного типа.

После склеивания гнутоклееные заготовки до механической обработки выдерживают в течение 1 – 3 суток. Это определяется необходимостью релаксации в них усадочных напряжений, вызывающих деформации заготовок. Деформации особенно значительны поперек волокон и в местах перегиба профиля. В начальный момент выдержки угол изгиба профиля по сравнению с номинальными увеличивается, в последующем – уменьшается. Формоизменяемость заготовки после прессования должна учитываться при проектировании пресс-форм.

В процессе склеивания контролируют параметры режима склеивания. После склеивания контролируют геометрические размеры заготовок, прочность склеивания путем определения предела прочности при скалывании по клеевому слою, прочность при изгибе прямолинейных участков профиля в разгибе (сгибе) криволинейных.

|

|

|

|

|

|

Рис. 92 Схема расположения оборудования на участке склеивания при изготовлении гнутоклееных заготовок

1 – стопа шпона; 2 – клеенаносящий станок; 3 – сборочный конвейер; 4 – конвейер подачи пакетов к прессам; 5 – прессы; 6 – конвейер заготовок

Механическая обработка заготовок. Механическая обработка гнутоклееных заготовок состоит в основном в их обрезке или обработке по периметру, раскрое многократных заготовок на детали. Обрезка производится на круглопильных или ленточнопильных станках, а обработка по периметру – на фрезерных станках по шаблону. Многократные заготовки полуящиков, задних ножек стульев и др. распиливают на специализированных многопильных станках с механической подачей. В процессе механической обработки контролируют геометрические параметры деталей и визуально – отсутствие расслоения, трещин в изгибах профиля.

Производство гнутоклееных заготовок из шпона высокоэффективно. В зависимости от вида профиля гнутоклееных заготовок расход сухого шпона на 1 м3 гнутоклееных деталей составляет 1,9 – 3 м3 (расход древесины на изготовление столярных деталей сложного профиля достигает 5 м3/м3), жидкого клея – 117-118 кг.

Контрольные вопросы:

1. Шпон каких пород используется для заготовок?

2. Размерные и качественные характеристики шпона для заготовок.

3. Какие клеи применяют для заготовок.

4. Особенности подготовки шпона, нанесения клея и сборки пакетов.

5. Характеристика способов склеивания пакетов шпона и применяемого оборудования.

6. Режимы склеивания в зависимости от способа подачи тепла в пресс-форму.

7. Специфика механической обработки заготовок.

Производство фанерных труб

Дата: 2019-02-02, просмотров: 415.