Студент должен

знать:

- достоинства и недостатки укрупнения установок по различным процессам;

- принципы проектирования заводов и назначение генерального плана;

- схему переработки нефтей по масляному варианту;

- варианты технологических схем современных нефтегазоперера-батывающих заводов;

- назначение, состав и свойства получаемых продуктов.

уметь:

- обосновывать выбор каждого блока комбинированной установки;

- составлять материальный баланс комбинированного процесса получения масел.

Состав комбинированной схемы получения масел КМ-1/2. Назначение каждого блока комбинированной установки. Получаемые продукты.

Методические указания

Учебный материал темы показывает, как варианты комбинирования отдельных процессов производства масел, изученных ранее, позволяет получить набор товарных масел в широком ассортименте. При изучении обратите внимание на экономическую целесообразность комбинирования.

Вопросы для самоконтроля.

1. Какие блоки входят в состав комбинированной установки КМ-2, назначение каждого блока?

2. Какие масла получают на установке КМ-2?

Литература: [4], с. 391-392, с. 389.

Тема 11.3. Основные технологические схемы нефтегазоперерабатываюших заводов

Студент должен

знать:

- схемы переработки нефтей по топливно-масляному варианту.

уметь:

- давать экономическое обоснование целесообразности совмещения процессов нефтегазопереработки с нефтехимическими производствами.

Профили нефтегазоперерабатывающих заводов. Принципиальные схемы переработки сернистых нефтей по топливному варианту с высоким уровнем отбора светлых нефтепродуктов.

Схемы переработки нефтей по топливно-масляному варианту.

Возможность совмещения нефтегазопереработки с нефтехимическими производствами.

Методические указания.

Варианты и направления переработки нефти в наборе технологических процессов выражают профиль нефтегазоперерабатывающего завода. Для успешного изучения основных вопросов темы необходимо хорошо знать технологические процессы, входящие в схему завода, теорию и практику решения задачи углубления переработки нефти.

Вопросы для самоконтроля.

1. С учётом каких факторов выбирают направление переработки нефти?

2. Каков ассортимент продукции АВТ завода, работающего по топливному варианту?

3. Каковы возможные варианты переработки вакуумного газойля, гудрона?

4. Каков ассортимент продукции АВТ завода, работающего по топливно-масляному варианту?

5. Какой технологический процесс необходим в схеме переработки сернистых нефтей?

6. Какова роль НГПЗ в развитии нефтехимического крыла завода?

7. Каковы возможны основные виды продукции нефтехимических производств при совмещении нефтегазопереработки и нефтехимии?

Литература: [4], с. 385-390.

Контрольная работа № 3

Примерный перечень практических занятий

| Номер темы | Номер и наименование занятия | Количество аудиторных часов |

| 1.2 | 1.Решение задач с использованием физических теплофизических величин. | 8 |

| 1.4 | 2.Составить шифр нефтей, используя технологическую классификацию по ОСТ 38.01197-80. По шифру составить представление и дать краткую характеристику отечественным нефтям по ОСТ 38.01197-80. | 2 |

| 2.1. | 3.Составление материального баланса установки ЭЛОУ и определение количества промывной воды. | 2 |

| 2.2. | 4.Составление материального баланса установки АВТ на основе потенциального содержания фракций в нефтях. Составление материального баланса ректификационных колонн К1, К2, К5. 5.Определение температурного режима основной атмосферной колонны. Составление теплового баланса колонны. Определение основных размеров основной ректификационной колонны. 6.Подробный расчет вакуумной колонны. | 18 |

| 2.3. | 7.Составление материального баланса установки ВП бензина и отдельных аппаратов. | 2 |

| 3.1. | 8.Расчет термодинамической вероятности протекания химических реакций. | 2 |

| 3.2. | 9.Составление материального баланса установок термического крекинга и висбрекинга. | 2 |

| 3.3. | 10.Составление материального баланса УЗК и расчет коксовой камеры. | 2 |

| 4.1 | 11.Расчет материального баланса установки каталитического крекинга. Определение количества циркулирующего катализатора. 12.Определение теплового баланса реактора каталитического крекинга. | 12 |

| 4.2 | 13.Составление материального баланса установки каталитического риформинга. Определение количества циркулирующего водородсодержащего газа. 14.Определение размеров и числа реакторов каталитического риформинга. Определение температуры выхода продуктов реакции из реактора. | 6 |

| 4.3. | 15,16.Составление материального баланса установки гидроочистки гидрокрекинга. | 4 |

| 4.4. | 17.Составление материального баланса установки изомеризации. | 2 |

| 5.1 | 18.Составление материального баланса установки газофракционирования. | 2 |

| 5.2 | 19.Составление материального баланса установок сернокислотного алкилирования. | 2 |

| 7.2. | 20.Расчет материального баланса установки деасфальтизации, экстракционной колонны и блока регенерации растворителя. | 6 |

| 7.3. | 21.Составление материального баланса установок селективной очистки масел, экстракционной колонны и блоков регенерации растворителя. | 6 |

| 7.4. | 22.Составление материального баланса установки депарафинизации. Расчет материального баланса блока кристаллизации. | 4 |

| 10.1 | 23.Получение товарных топлив | 2 |

| 10.2. | 24.Получение товарных масел | 2 |

| 11.3. | 25.Составление поточных схем переработки нефти по топливному, топливно-масляному и топливно-масляно-нефтехимическому варианту | 2 |

| Всего | 88 |

Курсовое проектирование

Студент должен

знать:

- принципы выбора рациональных схем, технологических режимов и аппаратурного оформления технологических процессов;

- требования ЕСКД и ЕСТД при выполнении графической части и пояснительной записки курсового проекта.

уметь:

- рассчитывать материальный баланс установок, блоков, отдельных аппаратов;

- определять температурный режим аппаратов и составлять тепловой баланс;

- определять основные конструктивные размеры аппаратов;

- выбирать аппараты, используя ГОСТы, нормативно справочную литературу

Курсовое проектирование служит одним из методов подготовки студентов к самостоятельному решению вопросов выбора рациональной схемы производства нефтепродуктов, наиболее экономичных технологических режимов и современного аппаратурного оформления, автоматизации процессов. Во время работы над курсовым проектом студенты приобретают навыки работы с нормативно-справочной, технической литературой, действующими ГОСТами

Курсовой проект выполняется на основе знаний, приобретенных студентами в ходе изучения общепрофессиональных и специальных дисциплин

Курсовой проект состоит ие пояснительной записки в объеме задания (25-30 с) и графической части (технологической схемы процесса).

В пояснительной записке приводятся:

- основные направления развития технологии нефтегазоперера-батывающей промышленности;

- назначение и краткая характеристика проектируемого процесса;

- теоретические основы проектируемого процесса;

- описание технологической схемы проектируемого процесса (блока);

- нормы технологического режима;

- качество сырья, вспомогательных материалов, готовой продукции;

- технологический расчет аппаратов установки, выбор их по ГОСТам, нормативно-справочной литературе;

- основы техники безопасности и противопожарные мероприятия;

- меры по охране окружающей среды.

Для расчёта выбирается узел установки (например, реакторный блок, блок стабилизации, отделение кристаллизации), состоящий из разнородной аппаратуры, оборудования (печь, реактор, теплообменник, холодильник, колонны), связанных между собой в единую технологическую схему. Рассчитывается материальный баланс, расход катализатора и реагентов, составляются тепловые балансы, определяются конструктивные размеры аппаратов.

В графической части проводится технологическая схема установки (блока) со схемой автоматизации основного аппарата.

Курсовые проекты установок или их отделений (блоков) выполняются по следующим процессам:

- первичная перегонка нефти до мазута

- первичная перегонка нефти до гудрона

- вторичная перегонка бензиновых Фракций

- термический крекинг (висбрекинг) нефтяного сырья каталитический крекинг

- гидроочистка дизельных топлив

- гидрокрекинг

- разделение газов

- алкилирование

- изомеризация

- очистка светлых нефтепродуктов различными методами

- деасфальтизация масел

- очистка масел избирательными растворителями

- депарафинизация

- гидроочистка масел.

Задания для контрольных работ

Методические указания к выполнению контрольных работ. Выбор вопросов и заданий к контрольной работе определяется по фамилии, имени и отчеству студента, которые записываются в виде таблички, где номер буквы в Ф.И.0. определяет номер группы вопросов, а буква по нижеприведённой таблице определяет номер вопроса.

Таблица выбора вариантов задания для контрольных работ №1, №2, № 3.

| Буквы Ф.И.О. | |||||||||

Номера вопросов

| С | И | Д | О | Р | О | В | А | Н | Д | Р | Е | Й |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||||

| 8 | 13 | 22 | 36 | 47 | 56 | 61 | 71 | 86 |

Номера вопросов, входящих в задание, будут следующие: буква С первая в фамилии, значит, первый вопрос из первой группы для буквы С – номер 8 (строка 8). Для буквы И – во втором столбце – группе третья строка номер 13, поскольку И - вторая буква в фамилии и т.д.

В том случае, когда фамилии одинаковые, отсчёт номеров вопросов производится в обратном порядке.

Для 1, 2, 3 контрольной работы выбираются по 9 вопросов.

Примеры расчёта задач

Задача 1. Определить молекулярную массу нефтепродукта с пределами выкипания 82—110°С, плотностью  = 0,7609. Содержание узких фракций в этом продукте следующее (в мол. долях): (85-90°С) - 0,21; (90-95°С) - 0,10; (95-100 °С) - 0,35; (100-105°С) -0,23; (105-110°С) -0,11.

= 0,7609. Содержание узких фракций в этом продукте следующее (в мол. долях): (85-90°С) - 0,21; (90-95°С) - 0,10; (95-100 °С) - 0,35; (100-105°С) -0,23; (105-110°С) -0,11.

Решение. Определяем среднюю температуру кипения каждой узкой фракции в °С

Подставляя полученные данные в формулу

получаем

tcр.м.= 0,21·87,5+0,10·92,5+0,35·97,5+0,23·102,5+0,11·107,5=97,2°С

Определяем значение

= 0,7609 + 5 · 0,000818 = 0,765

= 0,7609 + 5 · 0,000818 = 0,765

Определяем характеристический фактор К по формуле

Молекулярную массу фракции определяем по формуле

М = 7 · K - 21,5 + (0,76 - 0,04·K) · tcp.м + (0,0003·K - 0,00245)·t2cp.м

М=(7·11,3 – 21,5)+(0,76 – 0,04·11,3)·97,2 + (0,0003·11,3 – 0,00245)·97,22 =

=57,6+29,9+8,8 = 96,3

Задача 2. Пределы выкипания нефтяной фракции 60-180°С. Определить среднюю молекулярную массу.

Решение:

1. Средняя температура кипения фракции

2. Молекулярная масса

Мср = 60 + 0,3 · 120 + 0,001 · 1202 = 110,4

Задача 3. Относительная плотность нефтепродукта  = 0,7609. Определить

= 0,7609. Определить  .

.

Решение:

=

=  + 5 · α

+ 5 · α

= 0,7609 + 5 · 0,000818 = 0,765.

= 0,7609 + 5 · 0,000818 = 0,765.

Задача 4. Относительная плотность нефтепродукта  = 0,7609. Определить

= 0,7609. Определить  .

.

Решение:

=

=  – α (413 – 293)

– α (413 – 293)

= 0,7609 - 0,000818 · 120 = 0,663.

= 0,7609 - 0,000818 · 120 = 0,663.

Задача 5. Определить среднюю молекулярную массу фракции, если

= 0,758.

= 0,758.

Решение:

Задача 6. Определить плотность газа каталитического крекинга, состав:

СН4 — 13,5% (масс); С 2Н 6 — 14,04% (масс)

С 3Н 4 — 34,54% (масс); С4Н 10 — 38,4% (масс)

Решение:

1. Плотность метана

2. Плотность этана

3. Плотность пропана

4.Плотность бутана

5. Плотность смеси

Задача 7. Определить энтальпию нефтепродукта молекулярной массы 100 при 330 °С и 3432 кПа. Нефтепродукт имеет tкр = 291°С, плотность  =0,760.

=0,760.

Решение. Приведенное значение температуры по формуле

Критическое давление определяют по формуле

Затем определяют приведенное давление по формуле

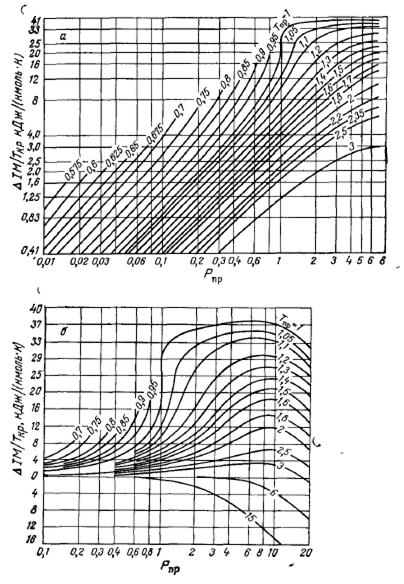

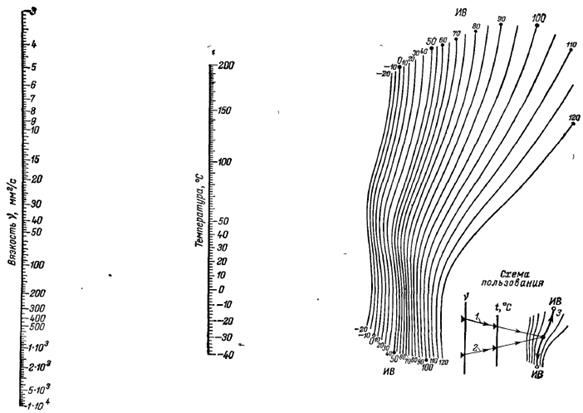

На рисунке находят в зависимости от Тпр и Рпр значение

Рисунок 1 – График зависимости энтальпии нефтяных паров от приведенных температуры и давления в узком и широком интервале

Отсюда

При атмосферном давлении энтальпия паров данной фракции равна  =1050,6 кДж/кг. Таким образом искомое значение энтальпии при t=330°С и П=3432 кПа.

=1050,6 кДж/кг. Таким образом искомое значение энтальпии при t=330°С и П=3432 кПа.

Задача 8. Определить индекс вязкости масла, имеющего кинематическую вязкость при t= 50°С, равную 50 мм2 /с, а при t = 100°С равную 8,5 мм2 /с .

Решение:

Рисунок 2 – Номограмма для определения индекса вязкости смазочных масел.

По номограмме аналогично приведённому примеру определяем индекс вязкости, равный 70.

Задача 9. Расход сырья в реактор каталитического крекинга Gс = 40000кг/ч; плотность сырья ρс = 800 кг/м3; объемная скорость подачи сырья ω = 1,5 ч-1. Определить объём катализатора, находящегося в реакторе.

Решение:

Задача 10. Объём паров, проходящих через поперечное сечение ректификационной колонны Vn = 3 м3/с; линейная скорость движения паров U = 0,5 м/с. Рассчитать диаметр колонны.

Решение:

1. Площадь поперечного сечения колонны:

2.Диаметр колонны

Задача 11. Рассчитать материальный баланс АВТ, если годовая производительность по сырью 1,5 мл т/год, число дней работы в году -350 дней. Нефть – Туймазинская. Ассортимент получаемых продуктов -углеводородный газ, бензин фракция 35-180  С, дизельная фракция зимняя 180-240

С, дизельная фракция зимняя 180-240  С, дизельная фракция летняя 240-350оС, I масляная фракция 350-380

С, дизельная фракция летняя 240-350оС, I масляная фракция 350-380  С, II масляная фракция 380-410

С, II масляная фракция 380-410  С, III масляная фракция 410-440

С, III масляная фракция 410-440  С, IV масляная фракция 440-470

С, IV масляная фракция 440-470  С, V масляная фракция 470-500

С, V масляная фракция 470-500  С, гудрон фракция выше 500

С, гудрон фракция выше 500  С.

С.

Решение:

Фракционный состав Туймазинской нефти представлен в таблице 1.

Таблица 1 - Фракционный состав Туймазинской нефти

| t,°С | 1 | До 85 | 100 | 120 | 140 | 150 | 180 | 200 | 240 | 260 | 280 |

| Выход, %масс | 2 | 5,9 | 8,3 | 10,9 | 15,1 | 16,7 | 21,8 | 25,1 | 31,0 | 34,5 | 37,5 |

Продолжение таблицы 1

| 1 | 300 | 320 | 350 | 380 | 400 | 420 | 450 | 470 | 480 | 490 | 500 |

| 2 | 40,7 | 44,0 | 49,0 | 53,0 | 56.0 | 59,0 | 64,0 | 67,0 | 59,0 | 71,0 | 74,0 |

С учетом фракционного состава нефти составляем материальный баланс и сводим его в таблицу 2.

Суточная производительность

где ЧРД - число рабочих дней.

Часовая производительность

где 1000-кг в 1 тонне;

24-часов в 1 сутках.

Секундная производительность

где 3600 - секунд в 1 час.

Таблица 2 - Материальный баланс установки АВТ

|

Статьи расхода | Выход, | |||

| % масс. | т/сут. | кг/ч | кг/с | |

| Приход: Туймазинская нефть | 100 | 4285,71 | 178571,43 | 49,6 |

| Итого: | 100 | 4285,71 | 178571,43 | 49,6 |

Получено:

углеводородный газ

бензиновая фракция 35-180°С

ДТЗ 180-240°С

ДТЛ 240-350°С

I масляная фракция 350-380  С

II масляная фракция 380-410 С

II масляная фракция 380-410  С

III масляная фракция 410-440 С

III масляная фракция 410-440  С

IV масляная фракция 440-470 С

IV масляная фракция 440-470  С

V масляная фракция 470-500 С

V масляная фракция 470-500  С

гудрон фракция выше 500 С

гудрон фракция выше 500  С С

| 1,5 19,3 9,2 18 4 4 6 5 7 26 | 64,3 827,14 394,28 771,43 171,43 171,43 257,14 214,29 299,99 1114,28 | 2678,57 34464,29 16428,57 32142.86 7142,86 7142,86 10714,29 8928,57 12500,00 46428,57 | 0,74 9,57 4,56 8,93 1,98 1,98 2,98 2,48 3,47 12,9 |

| Итого: | 100 | 4285,71 | 178571,43 | 49,6 |

Дата: 2019-02-02, просмотров: 472.