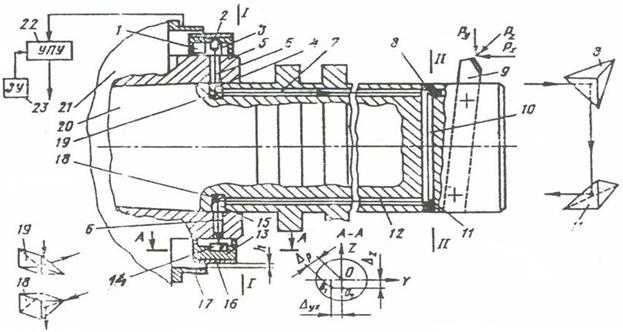

Выбор источника информации о ходе обработки на многоцелевых станках с ЧПУ затруднен чередованием в определенной последовательности заданной УП работы инструментов, выполняющих различные виды обработки. На рис. 54 представлен универсальный ДУ для САдУ предварительной обработкой на многоцелевых станках. ДУ позволяет получать информацию о ходе различных видов обработки (фрезеровании, рассверливании, зенкеровании, растачивании). Универсальность ДУ обеспечена тем, что стандартная часть измерительной схемы размещена одинаковым конструктивным способом в корпусе каждой оправки, несущей режущий инструмент.

Рис. 54. Конструкция динамометрического у зла для САдУ

обработкой на многоцелевом станке:

1 – источник питания; 2 – точечный источник света; 3 – электрическая схема;

4 – глухое отверстие; 5 – шпиндель станка; 6 – отверстие; 7 – отверстие

в оправке; 8 – призма; 9 – резец; 10 – отверстие; 11 – призма; 12 – отверстие;

13 – кольцо; 14 – фотоприемник; 15 – отверстие; 16 – антенна передающая;

17 – антенна приемная; 18 – призма; 19 – призма; 20 – оправка; 21 – корпус

шпиндельной коробки; 22 – устройство программного управления;

23 – задающее устройство

Например, для однорезцового растачивания эта часть, состоящая из призм 8, 11, 18, 19, установлена в корпусе расточной оправки 20 следующим образом: призмы 18 и 19 – неподвижно, каждая соответственно в глухих отверстиях 15 и 4, выполненных в коническом хвостовике оправки. Призмы 8 и 11 расположены в сквозном отверстии 10, выполненном в консоли корпуса, симметрично относительно друг друга и призм 19 и 18. Отверстия под призмы соединены между собой отверстиями 7 малого диаметра и закрыты резиновыми пробками. Другая часть ДУ неподвижно закреплена на выступающей консоли шпинделя 5 станка.

Контроль за процессом, например, однорезцового растачивания отверстий посредством ДУ осуществляется следующим образом. Манипулятор станка устанавливает оправку в шпиндель станка, находящийся в определенном угловом положении, где ее закрепляют. При этом автоматически включается точечный источник света, луч которого через отверстие 6 в шпинделе попадает на призму 19, отражается, идет на призму 8 и после отражения от призм 8, 11, 18 падает в центр 0 фотоприемника (начало отсчета фиксируется электрическим способом).

При врезании резца 9 в заготовку под действием равнодействующей Рх y силы резания консоль оправки прогибается относительно шпинделя (в плоскости I – I). При этом сечение II – II, в плоскости которого расположены призмы 8 и 11, изменяет свое первоначальное положение относительно сечения I – I. Призмы 18 и 19 остаются неподвижными относительно шпинделей, так как они расположены дальше сечения I – I. В результате луч света перемещается по рабочей поверхности фотоприемника на величину Δxy относительно точки 0, пропорциональную прогибу y0xy консоли оправки и силе Рх y. Консоль оправки прогибается на величину y0 также в плоскости действия силы Р z.

Вследствие изменения положения сечения II – II луч счета перемещается по марке фотоприемника на величину Δz, которая пропорциональна y0z и Р z. Таким образом луч света переходит из точки 0 в точку 01 на величину ΔР, пропорциональную значению возникшего вектора силы резания Р. Фотоприемник выдает электрические сигналы, пропорциональные Δxy, Δz, которые поступают на передающую антенну, затем по каналу радиосвязи на приемную антенну и далее в УПУ 22, в котором усиливаются и могут суммироваться. В УПУ подается также сигнал с ЗУ 23, пропорциональный силе Р, которую необходимо поддерживать постоянной в процессе обработки (величина уставки).

При равенстве значений и знаков сигналов, поступающих с ЗУ и ДУ, обработка ведется с S = const. При отклонении в ту или иную сторону входных данных заготовок, затуплении режущего инструмента изменяются P, yxy, yz и соответственно Δxy, Δz и ΔР. Электрические сигналы, пропорциональные изменениям последних, поступают в УПУ, сравниваются с сигналами ЗУ и УПУ выдает сигнал рассогласования, который подается в блок управления подачей САдУ и в соответствии с которым путем изменения S осуществляется корректировка хода обработки.

3.4. Управление точностью обработки

Статическая и динамическая настройка технологической системы

Точность является главным показателем качества деталей. Процесс формирования заданной точности обработки состоит из этапов установки, статической и динамической настроек технологической системы.

При размещении обрабатываемой заготовки в рабочем пространстве станка (при ее включении в соответствующие кинематические и размерные цепи) нужно обеспечить требуемую точность начальной установки относительно баз станка или приспособления. Для этого заготовку определенным образом ориентируют на столе станка или в приспособлении. Комплект технологических баз, определяющий положение заготовки в процессе обработки, образует координатную систему. Поверхности стола или приспособления, или других компонентов технологической системы, координирующих обрабатываемую заготовку в рабочем пространстве, составляют комплект баз станка, который образует его координатную систему.

Если известны координаты шести опорных точек контакта комплектов баз заготовки и станка в его координатной системе, то поверхность установки заготовки может быть определена расчетным путем. Определение опорных точек посредством измерительных головок на станках с ЧПУ за счет использования стандартных или подпрограммных измерительных циклов позволяет вводить в память устройства ЧПУ (УЧПУ) погрешности установки заготовки. Таким образом указанные координатные системы согласовываются, а УП в системе координат заготовки становится годной для воспроизведения в координатной системе станка.

Статическая настройка – это процесс первоначального установления точности относительного положения и движения исполнительных поверхностей инструмента, приспособления и оборудования для обеспечения требуемой точности обрабатываемых заготовок. Для станков с ЧПУ параметры согласования координатных систем инструмента, детали, станка хранят обычно в виде коррекций в памяти УЧПУ (под коррекциями понимают таблицы координат исполнительных поверхностей инструмента в системе координат станка). На станках с ЧПУ статическая настройка реализуется следующими методами: установлением координат инструмента в системе координат заготовки (метод пробных проходов); установлением координат инструмента в системе координат станка (абсолютный метод); установлением координат инструмента в промежуточной системе координат, положение которой определено относительно системы координат станка (относительный метод).

В процессе обработки первоначально установленная точность статической настройки теряется, что обусловлено действием различных погрешностей систематического и случайного характера.

Размерная поднастройка – это процесс восстановления требуемой точности относительного положения и движения исполнительных поверхностей инструмента, приспособления, оборудования, обеспечивающий продолжение процесса изготовления деталей заданного качества. На станках с ЧПУ размерную поднастройку для компенсации погрешности систематического характера выполняют путем периодического обращения к таблицам коррекций соответствующих погрешностей, находящихся в памяти УЧПУ. Погрешности случайного характера компенсируют периодическим обновлением соответствующих таблиц в УЧПУ за счет эпизодически повторяемых измерительных циклов обследования исполнительных поверхностей.

Размерная перенастройка – это процесс установления требуемой точности относительного положения и движения исполнительных поверхностей инструмента, приспособления, оборудования для обеспечения требуемого качества при переходе на обработку заготовки другого типоразмера или при переходе на обработку последующей поверхности данной заготовки.

Динамическая настройка является этапом формирования модели точности обработки в условиях резания материала заготовки. Этому этапу соответствуют многообразные деформационные, тепловые и динамические процессы. Последние характеризуются различными физическими явлениями: упругими, контактными и тепловыми деформациями, трением, изнашиванием элементов технологической системы, их собственными и вынужденными колебаниями. Влияние любых факторов на точность обработки проявляется через размерные связи технологической системы. Действие

этих факторов приводит к изменению размеров относительных поворотов поверхностей деталей, участвующих в образовании размерных связей, определяющих точность обработки. Результатом является отклонение от заданной при статической настройке точности относительного положения и движения режущего инструмента и обрабатываемой заготовки. Указанные отклонения являются переменными и изменяются случайно или по определенному закону в функциях времени и координат.

Размер АΔ, получаемый при обработке деталей, является функцией параметров установки А y, а также статической АС и динамической АД настроек технологической системы, т.е.

AΔ = F (А y , АС, АД). (17)

Обеспечение повышенной точности обработки возможно за счет автоматического управления установкой, статической и динамической настройкой.

Управление точностью начальной установки деталей

Погрешности, возникающие на этапе установки заготовок базирования и силового замыкания, могут быть значительно сокращены за счет использования САдУ. Например, при обработке валов на токарных станках используют поводковые устройства с плавающим центром (рис. 55). Такие устройства обеспечивают более высокую точность линейных размеров валов. При установке и закреплении заготовки вала в результате отклонения от перпендикулярности опорного торца A относительно оси шпинделя, а также базового торца Бзаготовки относительно оси центровых отверстий базирование осуществляют таким образом, чтобы опорная точка располагалась на расстоянии R от оси центров станка. При этом сила закрепления РЗ, приложенная к заготовке со стороны центра задней бабки, распределяется между торцом А и передним плавающим центром: РЗ = Р1 + Р2 , где РЗ = jПyП , где jП – жесткость пружины; yП – деформация пружины.

В процессе обработки сила Р2 вызывает переменные упругие перемещения переднего и заднего центров. В результате изменяется положение оси заготовки относительно вершины инструмента, что приводит к появлению существенных погрешностей формы деталей в поперечном сечении. Сила PЗ изменяется не только при смене заготовок, но и при обработкеданной заготовки, так как из-за колебания z , H и затупления режущего инструмента изменяется составляющая Рх силы резания. Для сокращения по-

грешностей обработки путем стабилизации на определенном уровне силового замыкания (Р2 = const) может быть использована САдУ.

Рис. 55. Схема САдУ силовым замыканием

При установке заготовки вала и при ее обработке датчик Д измеряет значение силы Р2, которое сравнивается с заданным, определяемым ЗУ. Если текущее значение силы R2 отклоняется от заданного, то СУ выдает сигнал рассогласования, который усиливается усилителем У и подается на исполнительное устройство ИУ. Последнее изменяет давление в цилиндре задней бабки, непрерывно поддерживая таким образом Р2 = const. Данная САдУ сокращает погрешности обработки при черновом и чистовом обтачивании.

Управление статической настройкой технологической системы

Применение систем управления процессами размерной настройки, поднастройки и перенастройки станков существенно повышает эффективность их эксплуатации. Статическая настройка, например, станков с ЧПУ включает не только размерную настройку режущего инструмента на приборах вне станка, но и этапы установки нуля станка и введение коррекции на смещение нуля детали.

Например, размерную настройку однорезцовых консольных оправок многоцелевых станков (МС) на заданный диаметр осуществляют на приборах вне станка с использованием контрольных оправок. На каждом этапе настройки оправок и при их установке в шпиндель станка происходит накопление погрешности настройки технологической системы, что обусловливает погрешности обработки.

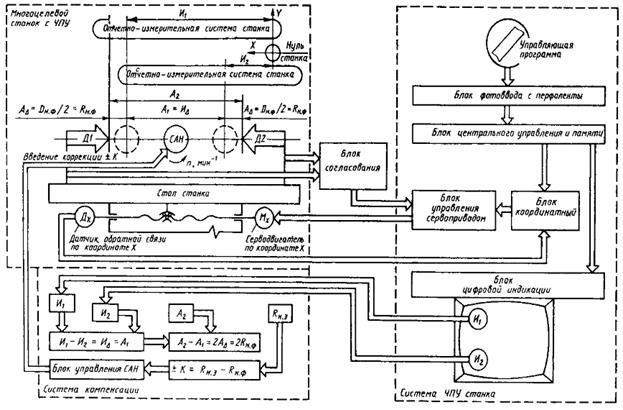

Система автоматической настройки (САН) расточных оправок МС (рис. 56)позволяет производить диаметральную настройку последних непосредственно на станке перед растачиванием отверстия, что дает возможность учитывать погрешность установки оправки в шпиндель, а также размерный износ расточного резца, что особо важно при чистовой обработке. САН реализует способ управления размерными связями МС, при котором для исключения влияния указанных погрешностей на конечную точность обработки для каждого диаметрального размера определяется фактически достигнутый размер настройки и сравнивается с эталонным значением, которое задано картой наладки. По результатам сравнения вносится соответствующая коррекция в статическую настройку МС (диаметральный размер).

Рис. 56. Структурная схема автоматической настройки расточных оправок

САН работает следующим образом. Оправка, внутри которой расположена система автоматического регулирования вылета расточного резца, устанавливается автооператором станка в шпиндель. Вследствие влияния ряда факторов (погрешности установки оправки в шпиндель, предварительной настройки технологической системы) фактически достигнутый настроечный размер DН.Ф = 2RН.Ф отличается от эталонного DН.Ф, принятого на этапе разработки УП.

На столе станка установлены два высокоточных датчика Д1, Д2,расположенные по краям на расстоянии А2 относительно друг друга. Датчики через блок согласования связаны с УЧПУ станка. Для компенсации указанных погрешностей измеряются два размера И1, И2 с учетом нуля станка. При этом вершина режущей кромки инструмента поочередно касается штоков датчиков Д1, Д2 при перемещении стола станка по координате X. По результатам измерений определяются отклонения ±К значение DН.Ф от эталонного DН.Э, поскольку размер A2 измеряется один раз при установке датчиков Д1 и Д2, а размер А1равен разности размеров И1, И2 (А = = И1 – И2).

Датчики Д1, Д2 через блок согласования выдают сигналы в УЧПУ станка (блок управления серводвигателями). По результатам этих управляющих воздействий формируется команда на точный останов стола в момент касания вершины резца либо с датчиком Д1, либо с датчиком Д2. Результат каждого измерения размеров (И1 и И2) высвечивается цифровой индикацией УЧПУ станка. Суммируя полученные значения с А2, Dн.ф, Dн.э определяет отклонение ± K размера статической настройки технологической системы (диаметральный размер). Полученное отклонение с учетом знака через блок управления исполнительным устройством САН обрабатывается механизмом автоматического выдвижения резца (рис. 57) оправки.

Оправка состоит из корпуса 17, соединенного с инструментальным хвостовиком 10, служащим для установки устройства в шпиндель станка. Корпус 17 зафиксирован двумя винтами 13. В корпусе выполнены направляющие скольжения. В них перемещаются резцедержатель 6 и толкатель 1. Резцедержатель (с расточным резцом 7) удерживается от поворота шпонкой 8 и пружиной 5, закрепленной в пазу корпуса 17 двумя винтами 4, постоянно поджимается к толкателю 1. Резец 7 закреплен в резцедержателе 6 винтами 19.

Толкатель через ходовой винт 18 и штифт 16 соединен с выходным валом электродвигателя 11.

Устройство работает следующим образом. После установки оператором оправки в шпиндель станка с помощью специального устройства осуществляется автоматически ее ориентация в нужном угловом положении и подсоединение ответной части разъема 9. В соответствии с измерительной программой, входящей в УП обработки, отсчетно-измерительной системой станка определяется необходимая величина выдвижения резца 7. Блок управления САН включает электродвигатель 11, который вращает ходовой винт 18. Вращательное движение последнего преобразуется в поступательное движение толкателя 1 и резцедержателя 6. В результате резец перемещается на требуемую величину. После этого цепь питания электродвигателя размыкается.

Рис. 57. Оправка с системой автоматического регулирования вылета резца:

1 – подшипник; 2 – винт; 3 – крышка; 4 – винт; 5 – фиксатор втулки 6; 7 – резец;

8 – шпонка; 9 – штифт; 10 – хвостовик инструментальный; 11 – микродвигатель;

12, 13, 14, 15, 19 – винты фиксирующие; 16 – муфта; 17 – корпус; 18 – винт

Структурная схема САдУ размером Ас представлена на рис. 58. Управляющим воздействием системы является размер Ад, регулируемым параметром – размер Ас. Данная САдУ является следящей, так как характер изменения величины Ад не может быть определен заранее, а проявляется только при обработке. Для управления размером Ас рабочие органы станка, несущие режущий инструмент или заготовку, должны осуществлять малые реверсивные перемещения, которые обеспечиваются исполнительным механизмом малых перемещений ИМ. В САдУ введена отрицательная обратная связь для достижения высокой точности указанных перемещений. В процессе обработки ДУ (динамометрическое устройство) непрерывно измеряет упругую деформацию Ад. В СУ подается также сигнал от датчика обратной связи (ДОС), который непрерывно измеряет приращение Δс размера Ас, получаемое при регулировании. С СУ сигнал рассогласования U3 = U1 – U2 поступает на усилитель У, где сигнал усиливается до значения U4. С усилителя сигнал U4 поступает на ИМ, который изменяет положение рабочего органа станка и соответственно размера Ас. Таким образом САдУ, следя за величиной упругого перемещения на замыкающем звене, изменяет размер Ас на ту же величину в противоположном направлении.

Управление динамической

Дата: 2019-02-02, просмотров: 388.