Для определения силы, передаваемой через неподвижные или подвижные стыки пар сопрягаемых деталей, могут быть использованы малогабамалогабаритные ДУ. Например, для САдУ черновой обработкой на станках токарного типа ДУ (рис. 51) выполнен в виде болта, в корпусе 3 которого расположены стержень 12, упругая разрезная втулка 5 (из стали 65Г) и шарик 4. Осевая фиксация стержня и регулирование предварительного сжатия втулки 5осуществляют гайкой 10. Внутри втулки неподвижно закреплен консольный элемент 8 с тензометрическим датчиком. В консоль элемента 8 упирается винт 6, служащий для регулирования его предварительного прогиба.

Рис. 51. Малогабаритный динамометрический узел

для САдУ точением на токарных станках

Электрические сигналы с этого элемента снимаются через разъем 2. ДУ устанавливают в резцедержатель 11 вместо одного из болтов крепления резца 9. Предварительной тарировкой ДУ установлена зависимость между осевой силой Р0 и деформацией yВ = f ( P0) втулки 5, а также прогибом yГ.Э элемента 8, электрические сигналы с которого поступают в УПУ 1. По контрольному прибору последнего можно судить о значении и отклонениях P0.

При обработке под действием составляющей Pz происходит деформирование резца в плоскости действия этой силы. В результате прогиба резца или деформирования в стыке между ним и резцедержателем стержень перемещается, так как корпус ДУ жестко закреплен гайкой 7. Вследствие этого изменяются величины уВ, yГ.Э. Устройство 1 фиксирует это отклонение.

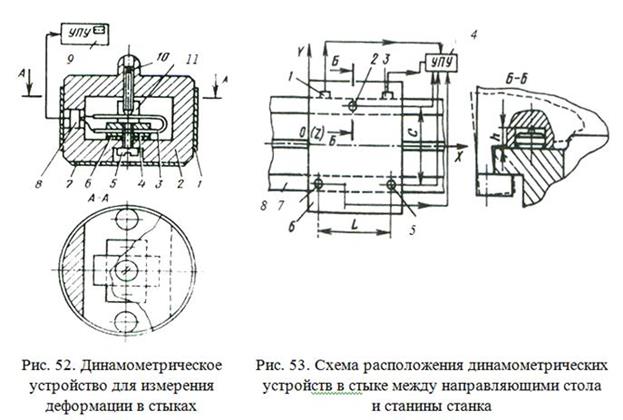

Конструктивные параметры ДУ могут изменяться в зависимости от места его установки, значения и направления действующих на устройство сил. Малогабаритное ДУ, предназначенное для встраивания в стыки пар сопрягаемых деталей, показано на рис. 52. ДУ состоит из стального (сталь 65Г) упругого корпуса 2, обладающего высокой жесткостью и имеющего сквозной паз. В нем на текстолитовой прокладке 6 неподвижно закреплена разжимная планка 4,которая стянута винтом 5 и жестко крепит гетероэпитаксиальный элемент 3,выполненный в виде камертона, со свободной консолью которого контактирует регулировочный винт 10, выполненный из диэлектрика. Винтом создается предварительный натяг элемента 3. Подвод питания и съем сигналов с элемента 3, поступающих в УПУ (9), осуществляется через разъем 8. Кожух 1 закрывает измерительную часть ДУ. Два штифта 11 служат ограничителями прогиба корпуса 2 и исключают его поломку. На нижнюю часть корпуса напылен слой 7 твердосплавного материала, обладающего высокой износостойкостью.

Пример использования ДУ показан на рис. 53. Устройства 1 – 3, 5 и 7 устанавливают в пазы, выполненные в направляющих стола 6 станка по правилу шести точек. Стол в процессе обработки имеет поступательное движение относительно станины 8. Глубина каждого паза такая, чтобы корпус ДУ был предварительно деформирован на определенную величину.

Под действием сил и моментов, возникающих в технологической системе при резании, происходит деформирование стыков и стол изменяет свое первоначальное положение. В результате деформации корпусов ДУ изменяются пропорционально перемещению точки, в которой они установлены. Сигналы с упругочувствительных элементов 3, возникающие в результате деформирования и пропорциональные ей, поступают в УПУ 4, где сравниваются и суммируются по определенному алгоритму. УПУ выдает информацию о пространственном положении стола в любой момент времени.

Дата: 2019-02-02, просмотров: 349.