Основы систем адаптивного управления

Классификация САдУ металло-обработкой

СадУ механической обработкой можно строить на основе различных информационных признаков и структур управления. В общем случае возможные пути построения САдУ показаны на рис. 49. Целями управления при использовании САдУ могут быть повышение точности обработки, ее производительности, улучшение параметров шероховатости обрабатываемой поверхности, повышение производительности обработки, обеспечение надежности работы станка, максимальное использование его технологических возможностей, а также режущего инструмента, электропривода, предохранение режущего инструмента от поломок и др. Число САдУ определяется одним из перечисленных факторов или их совокупностью.

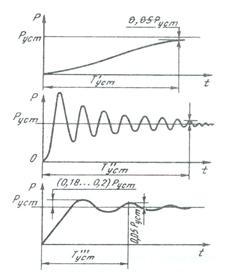

Рис. 48. Виды переходных процессов в САдУ:

а – асимптотический; б – колебательный с медленным

затуханием; в – колебательный с быстрым затуханием

Рис. 49. Классификация САдУ металлообработкой

К режиму обработки часто предъявляют противоречивые требования. Как правило, невозможно получить решение, одновременно удовлетворяющее всем требованиям. В этом случае ищут компромиссное решение. Управление процессом обработки осуществляют путем изменения управляющих воздействий: скорости привода главного движения привода и подачи, положения режущего инструмента относительно технологических баз детали.

Текущую информацию о режиме обработки, состоянии технологической системы и выработке сигналов управления, соответствующих принятой стратегии управления, получают с помощью контроля ряда параметров. Для формирования сигналов, пропорциональных этим параметрам, САдУ должна быть снабжена датчиками текущей информации. Их число определяется назначением САдУ, количеством управляющих воздействий и поставленной целью управления; оно может быть различным.

Выбор источников информации

О ходе выполнения технологических процессов

Во всех САдУ, обеспечивающих управление технологическим процессом относительно одного или нескольких регулируемых параметров, особенно важным является систематическое получение информации, характеризующей истинное состояние процесса в каждый момент времени. Получаемая текущая информация должна иметь комплексный характер и непрерывно поступать во время выполнения процесса. Информация должна обладать минимальным временем запаздывания, так как, например, заготовки, как правило, обрабатывают на высоких режимах резания и процесс изменения рабочих нагрузок и образования погрешностей обработки происходит в десятые и сотые доли секунды.

Во время обработки состояние технологической системы характеризует комплекс параметров; точность детали δ; мощность N , потребляемая на резание, сила тока I в электродвигателе главного привода; действующие в системе нагрузки, в том числе сила резания Р и крутящий момент MКР и порождаемые ими упругие перемещения yΔ = AД; температурный режим системы Ө0; интенсивность h износа режущего инструмента; уровень вибраций μ и характер стружкообразования. Эти параметры являются переменными состояниями технологической системы и образуют вектор ее состояния Т:

Т = (δ, N , I , Р, МКР, A д , Ө0, h , μ,...). (13)

Основными возмущающими факторами являются: колебания глубины резания t , твердости Н материала заготовки; переменная жесткость jт.с системы; различная режущая способность hЗ инструмента. Эти факторы образуют соответствующий вектор Ф:

Ф = (t , H , jт.с., hЗ,…). (14)

В процессе регулирования воздействие на технологическую систему осуществляется через переменные, к которым относятся S , υ , Ас. В ряде случаев в качестве переменных управления используют jт.с технологической системы или геометрию резания, изменяемые посредством специально встраиваемых датчиков, а также колебания, специально налагаемые на элементы системы. Указанные переменные образуют вектор управления U:

U = (S , υ , Ас, jт.с, ...). (15)

В зависимости от требуемой точности обработки, технологических возможностей системы, условий нормального протекания процесса на составляющие векторы Ф, U накладывают некоторые ограничения, которые либо определяют область допустимых значений переменных, либо устанавливают дополнительные зависимости между переменными состояния и управления.

На токарных станках с ЧПУ

Выше при описании процессов механической обработки с помощью дифференциальных уравнений типа (5) в качестве параметра, определяющего силу резания, был принят прогиб резца y1 (см. рис. 20).

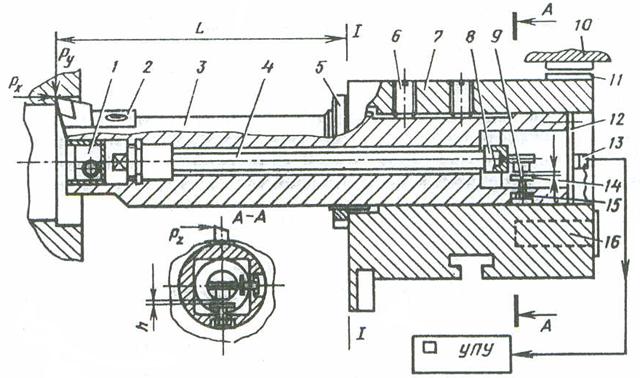

Для определения сил резания при растачивании отверстий использованы собственные упругие перемещения оправки 3 (рис. 50), неподвижно закрепленной винтами 6 в корпусе 7 сменного инструментального блока. Внутри оправки 3установлен с зазором стержень 4; на нем смонтированы индуктивный бесконтактный датчик, имеющий катушку индуктивности 9, установленную на регулировочной втулке 8, и якорь 14 в виде винта с дисковой головкой. Воздушный зазор h между катушкой и якорем регулируется вращением последнего и фиксируется гайкой 15. В паз корпуса 7 вмонтирована электрическая схема 16 с автономным источником питания, имеющая выход через разъем 13, установленный на крышке 12, на катушку датчика или через радиомодем (10, 11) к внешнему приемнику. Гайка 5 служит для регулирования вылета Lрасточного резца. В отверстии оправки 3 смонтирован виброгаситель 1. При врезании резца 2 в заготовку под действием составляющих Рх, Ру оправка 3упруго прогибается относительно торца (сечение I–I) корпуса 7 на величину

yoxy = PyL3/3EJ + PxRL2/2EJ, (16)

где L – расстояние от вершины режущих кромок до сечения I–I; R – расстояние от вершины инструмента до оси оправки; Е – модуль упругости; J – момент инерции сечения оправки.

Рис. 50. Динамометрический узел для САдУ растачиванием

отверстий на токарных станках с ЧПУ

Так как стержень 4 жестко связан с оправкой 3, то он перемещается вместе с последним без прогиба из-за наличия зазора между ними. Вследствие перемещения правого конца стержня с катушкой 9 изменяются зазор h и индуктивность катушки.

Управление динамической

Основы систем адаптивного управления

Дата: 2019-02-02, просмотров: 399.