Привод цепного конвейера

Пояснительная записка к курсовому проекту по

деталям машин

ДМ 82.00.00.00.ПЗ

Зачётная книжка № 090182

Оценка __________________ «______»______________2012 г.

Преподаватель______________________________/М.Н.Коновалов/

Выполнила студентка

гр. БТП-09__________________________________/Х.А.Глушакова/

Ухта 2012

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 2 |

| ДМ 82 00 00 00 ПЗ |

| Разраб. |

| Глушакова Кононов А.Н. |

| Проверил |

| Коновалов |

| Н. Контр. |

| Утверд. |

| Привод ЦЕПНОГО КОНВЕЙРА |

| Лит. |

| Листов |

| УГТУ, БТП-09 |

| стр. |

1. Задание на расчетную работу……………………………………………………………….3

2. Кинематический расчёт……………………………………………………………………..4

2.1. Выбор электродвигателя…………………………………………………..………4

2.2. Передаточное отношение привода и его передач……………….………….…..6

2.3. Частоты вращения, угловые скорости, мощности и моменты на валах при- вода………………………………………………………………………………………. 6

3. Расчёт цилиндрической зубчатой передачи редуктора………………………..............8

3.1. Материалы зубчатых колес и допускаемые напряжения…………………....8

3.2. Расчёт геометрических параметров зубчатой передачи……………………..11

3.3. Проверочный расчёт прочности зубьев цилиндрической передачи……….13

4. Расчёт ременной передачи……………………………………………………………........17

4.1. Исходные данные для расчета………………………………………………......17

4.2. Сечение ремня, диаметры шкивов……………………………………………...17

4.3. Межосевое расстояние, длина ремня…………………………………………...17

4.4. Количество ремней в передаче…………………………………………………..19

4.5. Предварительное натяжение ремня, действующая нагрузка на валы, ширина шкивов………………………………………………………................................20

4.6. Нормы для контроля предварительного натяжения ремня………………...21

5 Предварительный расчет валов…………………………………………………………..22

6 Расчет шпоночных соединений……………………………………………………………23

7 Выбор подшипников……………………………………………………………………….24

8 Конструктивные размеры редуктора…………………………………………………….24

9 Уточненный расчет валов редуктора……………………………………………………..25

10 Смазка привода…………………………………………………………………………….27

11 Сборка привода…………………………………………………………………………….28

Литература……………………………………………………………………………………... 29

Задание

Спроектировать привод цепного конвейера, содержащий асинхронный электродвигатель, клиноременную передачу, одноступенчатый редуктор с прямозубыми цилиндрическими колесами и компенсирующей муфтой, по схеме 4, варианту 3. Схема привода дана на рисунке 1.1

1- вал электродвигателя; 2- вал редуктора быстроходный; 3- вал редуктора тихоходный; 4- вал конвейера; 5- электродвигатель; 6,7- шкивы клиноременной передачи; 8- ремень клиновой; 9,10- колеса прямозубые; 11- муфта компенсирующая; 12- корпус редуктора; 13- подшипники; 14,15- звездочки цепного конвейера; 16- цепь конвейера.

Рисунок 1.1 – Схема привода

Срок службы редуктора десять лет при непрерывной двухсменной работе.

Кратковременные перегрузки превышают номинальную нагрузку не более, чем в два раза.

Мощность, передаваемая муфтой на вал конвейера Р4=3,5 кВт.

Частота вращения вала n 4 =70

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 3 |

| ДМ 82 00 00 00 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 4 |

| ДМ 82 00 00 00 |

Кинематический и силовой расчет привода

Выбор электродвигателя

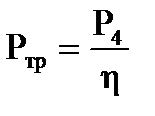

2.1.1 Требуемая мощность электродвигателя

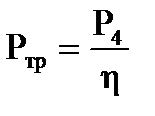

, (2.1)

, (2.1)

где Р4- мощность на ведомой звездочке (на выходе привода), кВТ;

η- КПД привода.

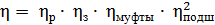

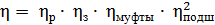

, (2.2)

, (2.2)

где ηр, ηз, ηмуфты, ηподш- соответственно КПД ременной, зубчатой пере дач, муфты и пары подшипников качения.

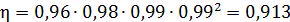

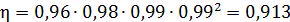

Руководствуясь рекомендациями /2,с.5/, принимаем ηр=0,96, ηз=0,98, ηм=0,99, ηподш=0,99.

После подстановки численных значений параметров в формулы (2.2) и (2.1) получим КПД привода

и требуемую мощность

Ртр=3,5/0,913=3,83 кВт.

2.1.2 С учетом требуемой мощности Ртр=3,83 кВт рассмотрим возможность выбора асинхронных двигателей серии 4А с номинальными мощностями Рн=3,0 кВт и Рн=4,0 кВт /2,с.390/. Для первого перегрузка составляет (3,83-3)∙100%/3=27,6% при допускаемой перегрузке 5%.

Остановим выбор на двигателе мощностью 4 кВт.

Для двигателей с мощностью 4 кВт рассчитаны следующие номинальные частоты вращения n н:2880, 1430, 950, 720 об/мин.

Для ориентировки в выборе двигателя по частоте вращения оценим передаточное отношение привода iср, вычисленное по средним значениям рекомендуемых передаточных отношений отдельных передач.

Возьмем эти значения для ременной, зубчатой передач соответственно i ср р =3, i ср зуб =3 /2,с.7/. После перемножения получим в результате

i ср = i ср р ∙ i ср зуб =3∙3=9.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 5 |

| ДМ 82 00 00 00 |

2.1.3 Окончательно выбираем /2,с.390/ ближайший по частоте вращения асинхронный электродвигатель марки 4АМ132S8У3 со следующими параметрами:

- номинальная мощность Рн=4кВт;

- номинальная частота вращения nн=720 об/мин;

- отношение пускового момента к номинальному Тn/Tн=2.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 6 |

| ДМ 82 00 00 00 |

Общее передаточное отношение привода при частоте вращения его входного вала n1=nн=720 об/мин

общ=n1:n4=720/70=10,29

общ=n1:n4=720/70=10,29

Примем /2,с.6/ передаточные отношения – для ременной, зубчатой и цепной передач редуктора соответственно i р =3,5 , i зуб =2.94

Параметры

Шестерня

Колесо

Межосевое расстояние, мм

160

160

Нормальный модуль, мм

3

3

Угол наклона зубьев, град

0

0

Число зубьев

27

79

Направление зубьев

-

-

Делительные диаметры, мм

81

238,14

Диаметры вершин зубьев, мм

87

244,14

Диаметры впадин зубьев, мм

73,5

230,64

Ширина венцов колёс, мм

85

80

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 17 |

| ДМ 82 00 00 00 |

Исходные данные для расчета

– передаваемая мощность P1=3,83кВт;

– частота вращения ведущего шкива n1 = nдв =720 об/мин ;

– передаточное отношение  = 3,5;

= 3,5;

– момент на ведущем шкиве T1=50,82 Н·м ;

– относительное скольжение ремня  =0,015 возьмем по рекомендации /3,с.131/

=0,015 возьмем по рекомендации /3,с.131/

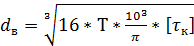

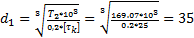

Предварительный расчет валов

Минимальный диаметр вала в миллиметрах при этом расчете на чистое кручение определяется по формуле /2, с.113/

, (5.1)

, (5.1)

где Т-крутящий момент на валу,Н∙м;

[τк]- допускаемое напряжение при кручении,МПа.

Крутящие моменты для валов от 1 до 4 определены в пункте 2.3.4.

Валы 3,4 испытывают дополнительные консольные нагрузки от ременной и цепной передач соответственно. Поэтому для этих валов возьмем допускаемое напряжение [τк]=20 МПа. Для валов 1,2,которые таких нагрузок не испытывают,возьмем большую величину [τк]=25 МПа.

Расчет диаметров валов и их длины на шестерне и колесе /2.с.391/:

| Ступень вала и ее размеры d,l | Вал-шестерня | Вал колеса |

| 1-я |  мм

l1=1,3∙35≈48 мм мм

l1=1,3∙35≈48 мм

|  l1=1,5∙50=75 мм

l1=1,5∙50=75 мм

|

| 2-я | d2=d1+2t=35+2∙2,5=40 мм l2=2 d2=2∙40=80мм | d2=d1+2t=50+2∙2,8=55мм l2=1,25 d2=1,25∙55=69мм |

| 3-я | d3= d2+3,2r=40+3,2∙2,5≈45 мм l3-графически | d3= d2+3,2r=55+3,2∙3=65мм l3-графически |

| 4-я | d4= d2=40 мм l4=В+с=23+1=24 мм | d4= d2=55мм l4=В+с=18+1=19мм |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 22 |

| ДМ 82 00 00 00 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 23 |

| ДМ 82 00 00 00 |

Для всех валов предусматриваем шпонки призматические по ГОСТ 23360-78 со скругленными торцами. Материал шпонок- сталь 45 по ГОСТ 1050-88 нормализованная. Сечения шпонок и их рекомендуемое соответствие диаметрам валов берем по /2,с.169/

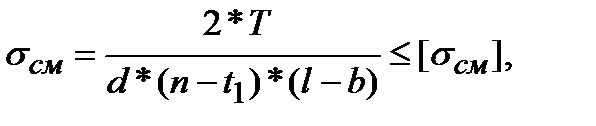

Условие прочности соединения по напряжениям смятия /2,с.169-171/

где Т- момент,передаваемый соединением,Н∙м

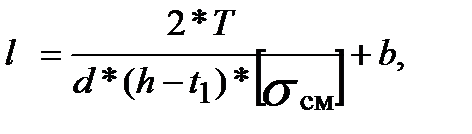

Сечение шпонки b´h мм выбираем по диаметру вала,а необходимую по условию прочности длину l вычисляем по преобразованной формуле:

Детали шпоночных соединений редуктора стальные, поэтому берем для них с учетом кратковременных перегрузок допускаемое напряжение смятия  =70 МПа.

=70 МПа.

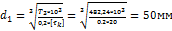

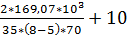

Ведущий вал редуктора запроектирован как вал-шестерня. Его шпоночное соединение расположено на диаметре d=35 мм, для которого b×h=10×8 мм, t1=5 мм. Момент на валу Т2=169,07 Н∙м.

Длина шпонки

l1=  =56 мм.

=56 мм.

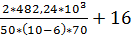

Тихоходный вал редуктора имеет минимальный диаметр d=50 мм, передаваемый валом момент Т=482,24 Н∙м. При сечении шпонки b×h=16×10 мм,t1=6 мм ее длина по формуле

l2=  =90 мм

=90 мм

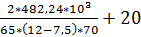

Длина шпонки на при диаметре d=65 мм, b×h=20×12 мм, t1=7,5 мм

l3=  =70 мм.

=70 мм.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 24 |

| ДМ 82 00 00 00 |

7.1 Ведущий вал.

Размеры определяем, исходя из конструктивных соображений. Принимаем подшипники легкой серии по ГОСТ 8338-75 №208 d×D×B=40×80×18 мм.

7.2 Ведомый вал.

Размеры определяем, исходя из конструктивных соображений. Принимаем подшипники легкой серии по ГОСТ 8338-75 №211 d×D×B=55×100×21 мм.

Смазка привода

Для редуктора предусматривается картерная система смазки. Колеса ступени погружены в масло максимально на 20 мм. Это вдвое превышает минимально рекомендуемую нору/4,с.42/, но зато допускает работу редуктора при возможном в эксплуатации снижения уровня масла на 10 мм. Интервал уровней должен быть учтен при конструировании жезлового маслоуказателя.

Колесо тихоходной ступени погружено в масло примерно на 100 мм. Это вынужденное решение связано с большими размерами колеса.

Для подшипников предусмотрено смазывание маслом разбрызгивается на стенки корпуса и затем, стекая вниз, попадает в подшипники.

Для заливки масла и вентиляции редуктора на верхней части корпуса (крышке) предусмотрена пробка-отдушина, а в нижней части- сливная пробка.

Объем масляной ванны составляет около 16 л.

Для уплотнения зазоров между валами и проходными крышками подшипников предусмотрены стандартные резиновые манжеты, которые запрессовываются в крышки.

Все крышки подшипников уплотняются относительно корпуса картонными прокладками, смазанными герметиком. Разъем корпуса также уплотняется герметиком.

Вязкость масла выбирается в зависимости от окружной скорости и контактных напряжений зубчатых колес.

В соответствии с рекомендациями выбирается масло индустриальное с присадками ИРП-150 по ТУ38-101451-78. Его вязкость 140…160 сСт при 500С.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 28 |

| ДМ 82 00 00 00 |

Сначала собираются валы и сопряженные с ними детали (шпонки, зубчатые колеса, распорные втулки, подшипники и др.),предусмотренные чертежом. Способ сборки зависит от характера соединения.

Основание корпуса устанавливается на сборочный стенд, и валы в сборе укладываются подшипниками в постели основания. Фланец основания корпуса смазывается герметиком, затем на него укладываются своим фланцем крышка корпуса, которая фиксируется штифтами и закрепляется болтами с пружинными шайбами.

В проходные крышки запрессовываются манжеты, и все крышки вместе с уплотнительными прокладками, которые смазываются герметиком, устанавливаются на свои места и крепятся болтами с пружинными шайбами.

Снаружи на корпус устанавливаются все детали, предусмотренные чертежом, и на этом сборка заканчивается.

Затем в редуктор заливается масло, он устанавливается на стенд и обкатывается без нагрузки по 10 минут в каждую сторону. При обкатке не должно быть повышенного шума и течи уплотнений.

После обкатки масло заменяется, все поверхности редуктора, кроме обработанных, окрашиваются, производится консервация, упаковка и заполнение паспорта.

На предприятии, собирающем привод, на валы редуктора устанавливаются шпонки, насаживаются с помощью спец. приспособлений шкив и звездока и фиксируются деталями, предусмотренными чертежом. На вал электродвигателя насаживается ведущий шкив.

Затем редуктор соединяется с рамой посредством болтов с пружинными шайбами. Электродвигатель со шкивом устанавливается на свое место, на шкивы одеваются ремни, устанавливаются все крепежные детали двигателя и производится регулировка взаимного положения шкивов и предварительного натяжения ремней. Нормы на эту регулировку указываются в технических требованиях чертежа привода. После регулировки электродвигатель окончательно крепится к раме.

Электродвигатель собранного привода подключается к электросети и привод обкатывается без нагрузки по 5 минут в каждую сторону. При этом не должно быть повышенного шума, течи уплотнений и других дефектов.

После обкатки следует консервация, упаковка, оформление документов и отправка привода заказчику.

Литература:

1. Жингаровский А. Н., Кейн Е. И., Коновалов М. Н. Задания к расчетным работам по теории механизмов и машин: Методические указания. – Ухта: УГТУ, 2008. – 37с, ил.

2. Курсовое проектирование деталей машин: учебное пособие для учащихся Машиностроительных специальностей техникумов / С.А. Чернавский, К.Н. Боков, И.М. Чернин и др. 2-е изд., перераб. и доп. – М.: Машиностроение, 1988. – 416 с.

3. Гузенков П.Г. Детали машин: Учеб. пособие для студентов вузов / П.Г. Гузенков– 3-е изд., перераб. и доп. – М.: Высш. школа, 1982.–351 с.

4. Жингаровский А.Н. Изучение механических передач. Руководство к комплексу лабораторных работ по деталям машин: Учебное пособие/ А.Н.Жингаровский,Е.Л.Суровцев,Е.И.Кейн.-Ухтинский индустриальный институт,1993.-148 с.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 29 |

| ДМ 82 00 00 00 |

Привод цепного конвейера

Пояснительная записка к курсовому проекту по

деталям машин

ДМ 82.00.00.00.ПЗ

Зачётная книжка № 090182

Оценка __________________ «______»______________2012 г.

Преподаватель______________________________/М.Н.Коновалов/

Выполнила студентка

гр. БТП-09__________________________________/Х.А.Глушакова/

Ухта 2012

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 2 |

| ДМ 82 00 00 00 ПЗ |

| Разраб. |

| Глушакова Кононов А.Н. |

| Проверил |

| Коновалов |

| Н. Контр. |

| Утверд. |

| Привод ЦЕПНОГО КОНВЕЙРА |

| Лит. |

| Листов |

| УГТУ, БТП-09 |

| стр. |

1. Задание на расчетную работу……………………………………………………………….3

2. Кинематический расчёт……………………………………………………………………..4

2.1. Выбор электродвигателя…………………………………………………..………4

2.2. Передаточное отношение привода и его передач……………….………….…..6

2.3. Частоты вращения, угловые скорости, мощности и моменты на валах при- вода………………………………………………………………………………………. 6

3. Расчёт цилиндрической зубчатой передачи редуктора………………………..............8

3.1. Материалы зубчатых колес и допускаемые напряжения…………………....8

3.2. Расчёт геометрических параметров зубчатой передачи……………………..11

3.3. Проверочный расчёт прочности зубьев цилиндрической передачи……….13

4. Расчёт ременной передачи……………………………………………………………........17

4.1. Исходные данные для расчета………………………………………………......17

4.2. Сечение ремня, диаметры шкивов……………………………………………...17

4.3. Межосевое расстояние, длина ремня…………………………………………...17

4.4. Количество ремней в передаче…………………………………………………..19

4.5. Предварительное натяжение ремня, действующая нагрузка на валы, ширина шкивов………………………………………………………................................20

4.6. Нормы для контроля предварительного натяжения ремня………………...21

5 Предварительный расчет валов…………………………………………………………..22

6 Расчет шпоночных соединений……………………………………………………………23

7 Выбор подшипников……………………………………………………………………….24

8 Конструктивные размеры редуктора…………………………………………………….24

9 Уточненный расчет валов редуктора……………………………………………………..25

10 Смазка привода…………………………………………………………………………….27

11 Сборка привода…………………………………………………………………………….28

Литература……………………………………………………………………………………... 29

Задание

Спроектировать привод цепного конвейера, содержащий асинхронный электродвигатель, клиноременную передачу, одноступенчатый редуктор с прямозубыми цилиндрическими колесами и компенсирующей муфтой, по схеме 4, варианту 3. Схема привода дана на рисунке 1.1

1- вал электродвигателя; 2- вал редуктора быстроходный; 3- вал редуктора тихоходный; 4- вал конвейера; 5- электродвигатель; 6,7- шкивы клиноременной передачи; 8- ремень клиновой; 9,10- колеса прямозубые; 11- муфта компенсирующая; 12- корпус редуктора; 13- подшипники; 14,15- звездочки цепного конвейера; 16- цепь конвейера.

Рисунок 1.1 – Схема привода

Срок службы редуктора десять лет при непрерывной двухсменной работе.

Кратковременные перегрузки превышают номинальную нагрузку не более, чем в два раза.

Мощность, передаваемая муфтой на вал конвейера Р4=3,5 кВт.

Частота вращения вала n 4 =70

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 3 |

| ДМ 82 00 00 00 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 4 |

| ДМ 82 00 00 00 |

Кинематический и силовой расчет привода

Выбор электродвигателя

2.1.1 Требуемая мощность электродвигателя

, (2.1)

, (2.1)

где Р4- мощность на ведомой звездочке (на выходе привода), кВТ;

η- КПД привода.

, (2.2)

, (2.2)

где ηр, ηз, ηмуфты, ηподш- соответственно КПД ременной, зубчатой пере дач, муфты и пары подшипников качения.

Руководствуясь рекомендациями /2,с.5/, принимаем ηр=0,96, ηз=0,98, ηм=0,99, ηподш=0,99.

После подстановки численных значений параметров в формулы (2.2) и (2.1) получим КПД привода

и требуемую мощность

Ртр=3,5/0,913=3,83 кВт.

2.1.2 С учетом требуемой мощности Ртр=3,83 кВт рассмотрим возможность выбора асинхронных двигателей серии 4А с номинальными мощностями Рн=3,0 кВт и Рн=4,0 кВт /2,с.390/. Для первого перегрузка составляет (3,83-3)∙100%/3=27,6% при допускаемой перегрузке 5%.

Остановим выбор на двигателе мощностью 4 кВт.

Для двигателей с мощностью 4 кВт рассчитаны следующие номинальные частоты вращения n н:2880, 1430, 950, 720 об/мин.

Для ориентировки в выборе двигателя по частоте вращения оценим передаточное отношение привода iср, вычисленное по средним значениям рекомендуемых передаточных отношений отдельных передач.

Возьмем эти значения для ременной, зубчатой передач соответственно i ср р =3, i ср зуб =3 /2,с.7/. После перемножения получим в результате

i ср = i ср р ∙ i ср зуб =3∙3=9.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 5 |

| ДМ 82 00 00 00 |

2.1.3 Окончательно выбираем /2,с.390/ ближайший по частоте вращения асинхронный электродвигатель марки 4АМ132S8У3 со следующими параметрами:

- номинальная мощность Рн=4кВт;

- номинальная частота вращения nн=720 об/мин;

- отношение пускового момента к номинальному Тn/Tн=2.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 6 |

| ДМ 82 00 00 00 |

Общее передаточное отношение привода при частоте вращения его входного вала n1=nн=720 об/мин

общ=n1:n4=720/70=10,29

общ=n1:n4=720/70=10,29

Примем /2,с.6/ передаточные отношения – для ременной, зубчатой и цепной передач редуктора соответственно i р =3,5 , i зуб =2.94

Дата: 2018-12-28, просмотров: 802.