Нагрузки, действующие между зубьями зубчатых колёс, воспринимаются не только самими зубьями, но и передаются на другие детали механизма, в частности на валы зубчатых колёс, их оси и подшипниковые опоры.

Поэтому при расчётах валов и осей зубчатых колёс, а также выборе подшипников, возникает необходимость приведения сил в зацеплении к валу (оси) для последующего расчёта изгибающих моментов, действующих на валу (оси). При этом вал рассматривают в двух ортогональных плоскостях, поскольку привести все силы в одной плоскости не представляется возможным из-за их ортогонального расположения.

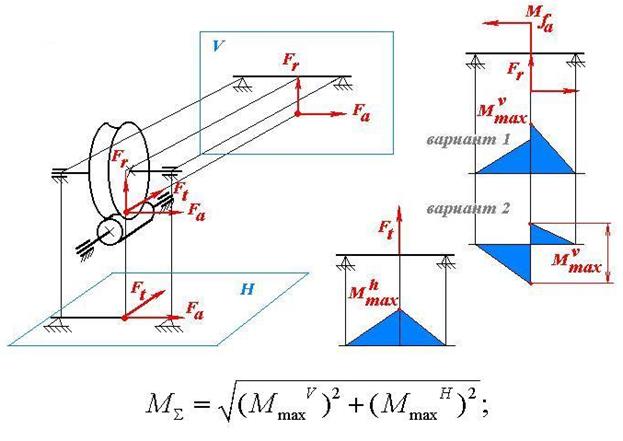

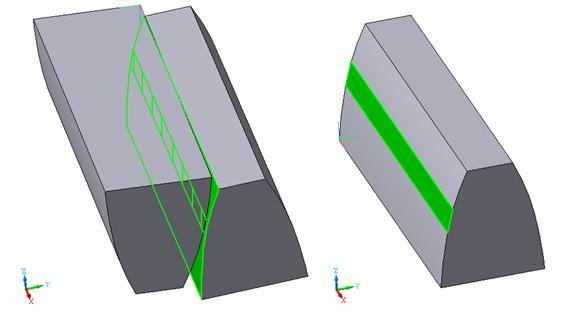

Рассмотрим пример приведения нагрузок ко вторичному валу червячной передачи. Введём две ортогональных плоскости V и Н. Рассмотрим проекции на вал II действующих нагрузок в этих плоскостях:

На плоскости «V» действуют силы Fr и Fа, а на плоскости «Н»- только F t, а сила Fа сонаправлена с валом и не даёт на него изгибающей нагрузки.

Приведение силы Fа к валу для плоскости «V» производят через сосредоточенный момент МFа, вычисляемый, как:

Полученные две расчётные схемы исследуются методами «Сопротивления материалов», в процессе чего находятся максимальные значения изгибающих моментов, действующих на валу II, в обеих рассматриваемых плоскостях:  и

и  . После чего определяется суммарный действующий изгибающий момент:

. После чего определяется суммарный действующий изгибающий момент:

и определяются изгибающие напряжения, действующие в материале вала:

Вал II признаётся пригодным для использования в данном механизме, если фактические напряжения в нём не превышают предельных для материала, из которого он изготавливается.

5. Проверочные расчёты зубчатых колёс на примере цилиндрической зубчатой передачи.

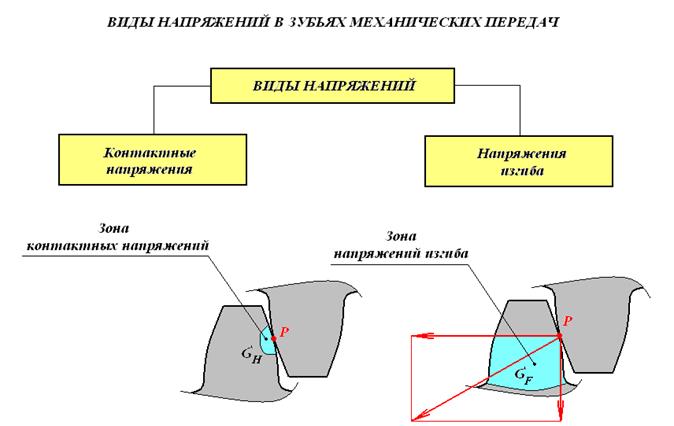

Проверочные расчёты на прочность любой зубчатой передачи производятся по двум параметрам: контактным напряжениям  и напряжениям изгиба

и напряжениям изгиба  , измеряемым в МПа.

, измеряемым в МПа.

Зубья зубчатых колёс в процессе работы подвергаются двум видам нагрузок – смятию и изгибу, причём их взаимодействие друг с другом идёт по некоторой площади, называемой «пятном контакта» или «линией контакта».

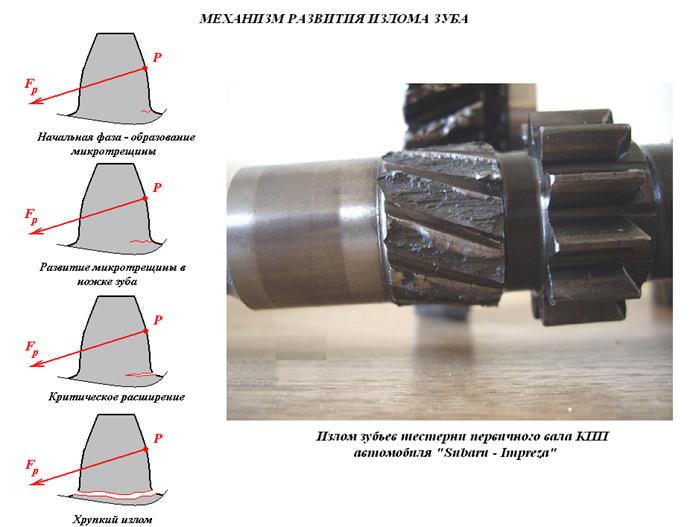

Поскольку металл зуба всегда обладает определённой упругостью, то под действием нагрузки от зуба соседнего колеса он немного деформируется в зоне пятна контакта, а после снятия нагрузки, принимает первоначальную форму. Такая совокупность однократного приложения и снятия нагрузки к зубу носит название «цикла нагружения», причём зуб по всей поверхности контакта испытывает знакопеременные нагрузки последовательного растяжения-сжатия, считающиеся в «Сопротивлении материалов» знакопеременными и наиболее опасными для деталей машин и конструкций, потому, что в этом случае после некоторого числа циклов нагружения в материалах начинают развиваться усталостные микротрещины, способные приводить к аварийным ситуациям по мере их углубления в металл.

С точки зрения упреждения нежелательных последствий прочностной расчёт зуба колеса следует рассматривать по двум параметрам:

· контактным напряжениям усталости, возникающим вследствие местных деформаций в пятне контакта и влекущим появление микротрещин;

· напряжениям изгиба, возникающим по высоте зуба и влекущим его излом в определённый момент времени.

Простейшие расчётные зависимости для подобных случаев известны из курса «Сопротивления материалов» и для изображённых расчётных схем пятна контакта и зуба целиком выглядят следующим образом.

Окружная сила взаимодействия зубьев колёс друг с другом:

,

,

где Т1,2 – крутящий момент на зубчатом колесе 1 или 2 (Нм);

d 1,2 – диаметр зубчатого колеса 1 или 2 соответственно (м),

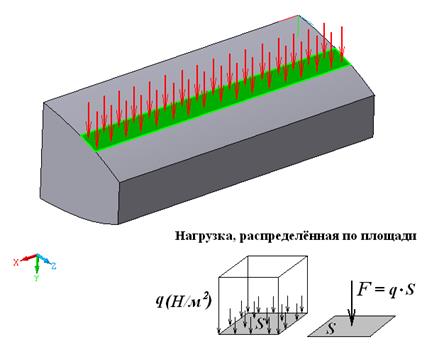

практически полностью распределяется по поверхности контакта, создавая на ней распределённую нагрузку:

То есть в лабораторных условиях, имея возможность измерить фактическое пятно контакта и зная значения сил, моментов и диаметры колёс, получить примерное значение контактных напряжений не составит большого труда.

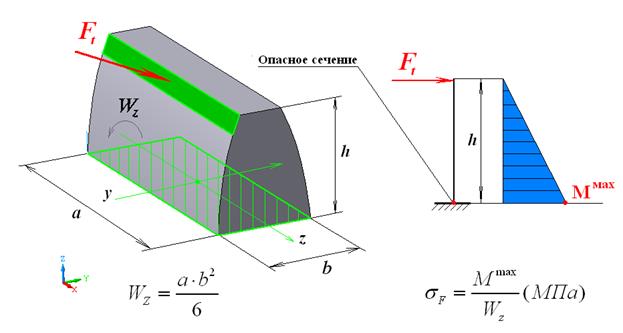

Аналогично, расчётная схема зуба на изгиб и простейший расчёт напряжений изгиба у его основания выглядит следующим образом:

В общем случае зуб колеса может быть рассмотрен, как «жёсткая заделка», нагруженная в своей вершине силой  . Опасным сечением в этом случае будет площадь основания зуба, изгибающий момент M в которой будет максимальным и которая будет оказывать сопротивление изгибу, численно равное значению:

. Опасным сечением в этом случае будет площадь основания зуба, изгибающий момент M в которой будет максимальным и которая будет оказывать сопротивление изгибу, численно равное значению:

,

,

где а и b – размеры основания зуба (мм).

Соответственно, изгибающие напряжения в плоскости основания:

Необходимо отметить, что изложенная методика расчёта напряжений является иллюстрирующей и необходимой для общего понимания механизмов действия нагрузок на материал и расчёта напряжений, в нём возникающих. С точки зрения практического проектировочного расчёта зубьев колёс она не даёт эффективного результата по следующим причинам:

· в идеальных расчётах по «сопротивлению материалов» делаются ряд допущений, предполагающих например однородность тел, одинаковость их реакций на нагрузки внутри материала во всех направлениях и т.п. В реальных деталях это часто не так.

· в идеальном случае нагрузка на зубья равномерно распределяется по всей их длине. В реальном случае это не так.

· существует ещё ряд мелких деталей, которые сложно спрогнозировать при предварительном расчёте передачи, но при этом они влияют на его конечный результат.

Поэтому в результирующие зависимости для определения контактных напряжений и напряжений изгиба, которые используются сегодня в прочностных расчётах зубчатой передачи, включён целый ряд поправочных коэффициентов, с учётом многолетнего опыта проектирования передач, минимизирующих влияние перечисленных выше факторов на точность расчёта.

Эти зависимости приводятся в большинстве справочников по проектированию деталей машин, например Н.Г. Куклина, А.Е. Шейнблита и др. и выглядят так:

Конкретные значения коэффициентов в указанных формулах зависят от условий эксплуатации передач и принимаются по справочным таблицам.

Дата: 2018-12-28, просмотров: 448.