Выполнение этого раздела проекта осуществляется на основе разработанного технологического процесса обработки детали-представителя. Для лучшего обзора и анализа, полученных при обосновании технических решений проекта результатов, а также для удобства выполнения расчётов в данном разделе проекта рекомендуется составить таблицу исходных данных по форме:

1.Исходные данные

Таблица 1

| Деталь –представитель | Вал |

| Масса детали | 0,8 кг |

| Масса заготовки | 0,89 кг |

| Заготовка | Штамповка |

| Тип производства | Серийное |

| № оп ер ац ии | Наименование операции | Модель станка | Режущей инструмент | Приспо-собление | Норма времени | Раз ря ды раб оты | |||

|

|

|

| ||||||

| 05 | Токарная | 1У61М | Фреза торцевая Сверло-2 | Прихваты | 2,3 | 3,7 | 1,6 | 1,6 | 3 |

| 10 | Сверлильная | НС -12А | Резец проходной упорный | Центра Хомутик | 1,1 | 2,7 | 1,4 | 1,1 | 3 |

| 15 | Токарная с ЧПУ | 16К20Т1 | Резец отогнутый. Резец спец. Резец резьбовой | Центра Хомутик | 3,1 | 2,2 | 1,3 | 2,7 | 5 |

| 20 | Фрезерная | 6М82Г | Резец отогнутый | Патрон 3ˣ кулачковый | 1,8 | 2,7 | 1,0 | 1,2 | 4 |

| 25 | Шлифовальная | 3М151 | Шлиф. круг | Центра Хомутик | 2,5 | 5,5 | 2,7 | 3,7 | 5 |

1.2 Определение годовой программы выпуска деталей годового объёма выпуска детали-представителя и количества наименований технологически однородных деталей , обрабатываемых на участке. Расчёт количества деталей в партии . Норм штучно - калькуляционного времени и расценок.

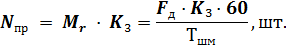

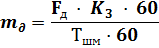

1.2.1. Годовая программа выпуска деталей Nпр, т.е. условное количество типовых деталей , трудоемкость обработки которых равна трудоемкости всех деталей, закрепленных за участком , определяется , исходя из производственной мощности участка и наиболее рационального использования оборудования и наличие рационального использования оборудования по формуле:

где :

-производительная годовая мощность , шт;

-производительная годовая мощность , шт;

-коэффициент загрузки оборудования , характеризует достаточно полное использование оборудования и наличие необходимого резерва времени;

-коэффициент загрузки оборудования , характеризует достаточно полное использование оборудования и наличие необходимого резерва времени;

K₃ = 0,8 ÷ 0,85;

Принять K₃ = 0,83;

- действительный годовой фонд времени работы оборудования , час ;

- действительный годовой фонд времени работы оборудования , час ;

- норма штучного времени на ведущей операции для детали- представителя , мин ;

- норма штучного времени на ведущей операции для детали- представителя , мин ;

Действительный фонд времени работы оборудования :

= ((Дк – (Дв + Дпр)) · с · s · (1 – α), (час)

= ((Дк – (Дв + Дпр)) · с · s · (1 – α), (час)

где :

Дк = 365 дней - количество календарных дней в году;

Дв = 104 дня - количество выходных дней в году;

Дпр = 15 дней - количество праздничных дней в году;

с = 8 ч - продолжительность смены , час;

s = 2 - число смен;

а - коэффициент допустимых потерь на переналадку;

а - 0,05-0,08 для среднесерийного производства,

Принять: а = 0,07.

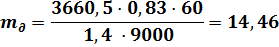

Fд (365 - (104 + 1 5 ) · 8·2 (1-0,07 ) =3660,5 час;

Принимаю Nпр = 131000 шт.

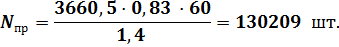

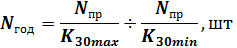

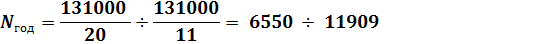

1.2.2 . Годовой объём выпуска детали - представителя Nгод определяется в пределах:

где:

- коэффициент закрепления операций .

- коэффициент закрепления операций .

= 11 ÷ 20

= 11 ÷ 20

Принять  = 9000 шт

= 9000 шт

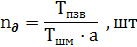

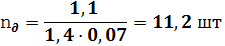

1.2.3. Количество наименований деталей, обрабатываемых на участке рассчитывается по формуле:

Принять:  шт

шт

1.3. Расчет количества деталей в партии.

Минимальное число деталей в партии  :

:

Где:

– норма подготовительно- заключительного времени на ведущей операции, мин;

– норма подготовительно- заключительного времени на ведущей операции, мин;

Остальные обозначения прежние.

Принять:  = 80 шт

= 80 шт

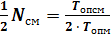

Выпуск деталей за половину смены

определяется из следующей зависимости:

определяется из следующей зависимости:

, шт

, шт

Где:

– оперативное время за смену, принимается равным 300 минут (для серийного производства);

– оперативное время за смену, принимается равным 300 минут (для серийного производства);

– норма оперативного времени на ведущей операции, мин.(

– норма оперативного времени на ведущей операции, мин.(  )

)

1,1 + 2,7 = 3,8

1,1 + 2,7 = 3,8

Принять:  = 40 шт

= 40 шт

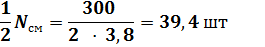

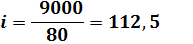

Определить количество партий за год:

Где:

– количество партий за год

– количество партий за год

Остальные обозначения прежние.

Принять:  113

113

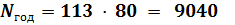

Определить партий в год:

= i ·

= i ·

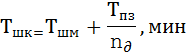

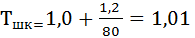

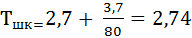

1.4. Расчет норм штучно-калькуляционного времени  на операции определяется по формуле:

на операции определяется по формуле:

Где:

Обозначения прежние.

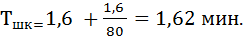

05

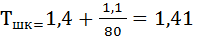

10  мин.

мин.

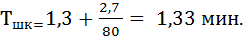

15

20  мин.

мин.

25  мин.

мин.

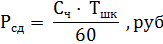

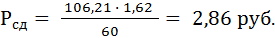

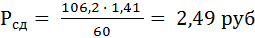

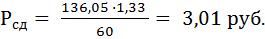

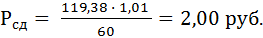

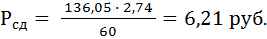

1.5. Сдельная расценка на операцию  рассчитывается по формуле:

рассчитывается по формуле:

Где:

– часовая тарифная ставка соответствующего разряда работы, руб.

– часовая тарифная ставка соответствующего разряда работы, руб.

Приложение 1

| Разряд | Часовая тарифная ставка (руб). |

| 1 | 87,78 |

| 2 | 95,68 |

| 3 | 106,21 |

| 4 | 119,38 |

| 5 | 136,05 |

| 6 | 158,88 |

05

10  .

.

15

20

25

Дата: 2018-12-28, просмотров: 383.