I. ВВЕДЕНИЕ. ОСНОВНЫЕ ВОПРОСЫ ТЕОРИИ РАСЧЕТА КОНСТРУКЦИЙ ИЗ КЛЕЕНОЙ ДРЕВЕСИНЫ

Соединения на клеях - наиболее прогрессивный способ соединения древесины, отвечающий индустриальным методам изготовления. Этому во многом способствует наличие водостойких и биостойких строительных клеев (на основе синтетических смол), открывших широкие возможности использования клееных конструкций в индустриальном и гражданском строительстве.

К достоинствам клееных конструкций относятся:

1. возможность компоновки крупноразмерных конструкций из мелкоразмерного сортамента, т.е. удалять все пороки, те самым повышая сортность.

2. использование древесины низких сортов в менее напряженных зонах конструкций.

3. использование древесины разных пород в одной конструкций

4. отсутствие ослаблений врезками и врубками.

5. надежная работа на сдвиг в швах и т.д.

Недостатком клееных конструкций считается:

1. Заводская технология.

2. Тщательная фрезеровка склеиваемых поверхностей.

3. Сложность изготовления соединений при монтаже.

Для деревянных конструкций и склеивания древесины с другими материалами применяют синтетические клеи. Типы их и марки выбирают в соответствии со свойствами (прочность, долговечность и т.п.), назначением, рекомендуемыми областями применения и температурно-влажностными условиями эксплуатации. При этом следует учитывать обеспеченность сырьевой базой, технико-экономические показатели и стоимость.

При компоновке поперечных сечений клееных элементов рекомендуется использовать древесину:

1. только одной породы и одного сорта в растянутых и сжатых элементах при гибкости λ<60;

2. в изгибаемых, сжато-изгибаемых и сжатых при λ≥60 допускается применение древесины двух сортов, двух пород или разных сортов и пород. В последнем случае крайние слои высотой 0.15 общей высоты сечения выполняют из более прочных пиломатериалов.

Прочное и надежное соединение получится тогда, когда соблюдаются следующие условия:

• влажность древесины при склеивании должна быть такой, как в и процессе эксплуатации.

• обе склеиваемые детали должны иметь одинаковую влажность;

• склеиваемые поверхности должны располагаться таким образом, чтобы годичные слои были направлены в противоположные стороны или под углом друг к другу;

• сопрягаемые поверхности должны быть очищены от пыли, жировых включений и тщательно фрезерованы;

• соединяемые кромки лучше склеиваются, если они относятся к одной и той же части ствола (заболони или ядра);

• тонкие заготовки лучше склеиваются, чем толстые.

Процесс склеивания деревянных элементов состоит из трех основных технологических этапов:

1. подготовка склеиваемых деревянных элементов

2. нанесение клея на склеиваемые поверхности

3. запрессовка клеевого шва.

Толщина наносимого клеевого слоя должна быть 0,1-0,3 мм, т.к. с увеличением толщины прочность уменьшается. Склеиваемые элементы прижимают плотно друг к другу посредством клиньев и или специальных струбцин.

Склеивают элементы конструкций из пакета стандартных досок толщиной 32 и 40 мм и шириной 150, 175 или 200 мм. Применение более толстых досок ведет к их растрескиванию вследствие коробления, а более тонких – к удорожанию изделия.

Применяют дощатые клееные конструкции в сочетании:

1. со строительной фанерой;

2. с фанерой и сталью;

3. с плоскими асбоцементными листами.

Склеивание производят под давлением 0,3—0,5 МПа при длительности запрессовки 4—24 часа.

II. ПРОЕКТИРОВАНИЕ ПЛИТЫ ПОКРЫТИЯ С ДЕРЕВЯННЫМ КАРКАСОМ И

ФАНЕРНЫМИ ОБШИВКАМИ

Исходные данные

1. Пролет здания, L = …... м;

2. Отметка низа стропильной конструкции, H = ……. м;

3. Шаг поперечных рам, В=…….м;

4. Длина здания, ……....м;

5. Снеговой район…….;

6. Ветровой район и тип местности………;

7. Температурно-влажностные условия эксплуатации………..;

8. Класс ответственности здания……………..

Исходные данные принимаются по заданию преподавателя.

Применяемые материалы

Продольные и поперечные ребра каркаса выполнены из цельных досок толщиной от 19 до 50 мм с последующей острожкой по кромкам и пластям из древесины хвойных пород II сорта по ГОСТ 8486 - 86 Е. Размеры поперечного сечения продольных ребер назначают по расчету.

Обшивка плиты выполнена из фанеры марки ФСФ по ГОСТ 3916-89 толщиной 6, 8, 9, 10, 12 мм и стандартными размерами листов 1525×1525 мм и

1220×1220 мм.

Для выполнения клеевых соединений использован клей синтетический марки ФРФ-50.

В качестве утеплителя применены полужесткие минераловатные плиты по ГОСТ 18973-84 плотностью γмп = 75 кг/м3.

Для пароизоляции должна быть использована полиэтиленовая пленка по

ГОСТ 19387-82 толщиной 0,2 мм и плотностью γп/п = 0,02 кг/м3.

Для дополнительного соединения элементов каркаса плиты запроектированы стальные гвозди по ГОСТ 4028-73, а так же горячекатаная арматурная сталь по ГОСТ 5781-82 диаметром Ø 10 мм класса А II и массой

0,62 кг/п.м.

Назначение размеров плиты

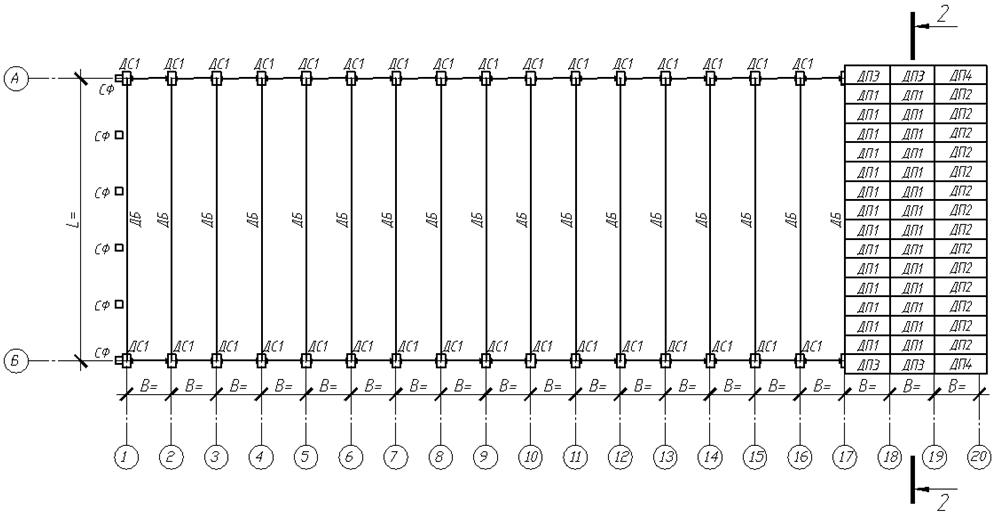

Номинальные размеры плиты (м) в плане назначаются исходя из пролета здания L и шага стропильных балок (рис. 3, 4).

Номинальная длина плиты  (м) равна шагу поперечных рам (см.

(м) равна шагу поперечных рам (см.

рис. 3).

В.

В.

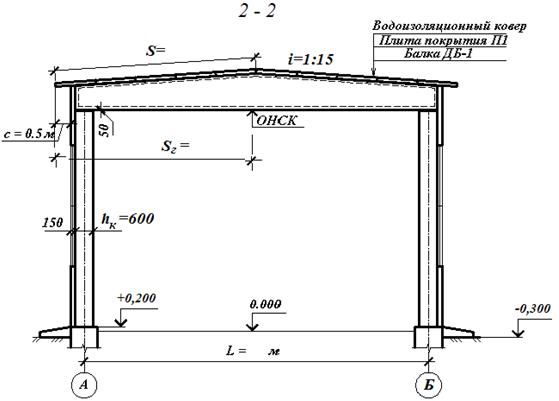

Предварительно высота поперечного сечения колонны h к принята

600 мм, толщина стенового ограждения δст = 150 мм, свес с = 0,5 м.

Тогда горизонтальную проекцию ската S г (м) можно определить из соотношения

. (1)

. (1)

Величину ската (см. рис. 4) S (м) необходимо определить с учетом заданного уклона стропильной балки.

Максимально возможная номинальная ширина плиты  лимитируется сортаментом фанеры и может быть максимально равна 1,5 м. Требуемое на скат количество плит (см. рис. 4)

лимитируется сортаментом фанеры и может быть максимально равна 1,5 м. Требуемое на скат количество плит (см. рис. 4)  шт. Полученное значение корректируется в сторону увеличения до целого числа

шт. Полученное значение корректируется в сторону увеличения до целого числа  . Тогда номинальная ширина плиты (м) определяется как

. Тогда номинальная ширина плиты (м) определяется как  .

.

При конструировании плиты необходимо учесть, что номинальная ширина плиты (м) может быть принята в пределах от 1,2 до 1,5 м.

(2)

(2)

Рис. 3. План здания

Рис. 4. Разрез 2 – 2

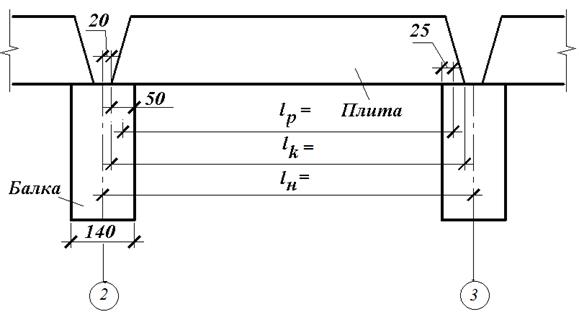

Конструктивные размеры плиты. При определении конструктивных размеров плиты необходимо учесть, что древесина – материал, изменяющий

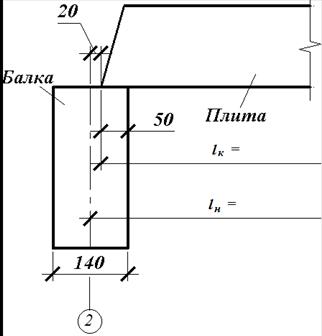

| геометрические размеры в зависимости от влажности воздуха, поэтому необходимы зазоры между смежными плитами 4 см (рис. 5). Конструктивная ширина плиты Конструктивная длина плиты: Расчетная длина плиты. При определении расчетной длины плиты ширина балки назначается из условия опирания на нее плит покрытия. Принимаем самый невыгодный вариант. Минимальная ширина опирания в конструкциях из дерева равна 5 см + 2 см зазор |

| Рис. 5. Опирание плиты на балку |

(см. рис. 5, 6). Предварительно принята минимально возможная ширина бал-ки, равная 140 мм.

Расчетная длина плиты  назначается равной расстоянию между серединами площадок опирания (см. рис. 6):

назначается равной расстоянию между серединами площадок опирания (см. рис. 6):

см. (5)

см. (5)

Рис. 6. Схема для определения расчетной длины плиты

Обшивки на местный изгиб

Проверку прочности принятого сечения на местный изгиб необходимо произвести в соответствии с требованиями СП [1, формула (17)]:

где  фактический момент сопротивления фанеры верхней обшивки,

фактический момент сопротивления фанеры верхней обшивки,

,

,

здесь

принятая толщина фанеры верхней обшивки.

принятая толщина фанеры верхней обшивки.

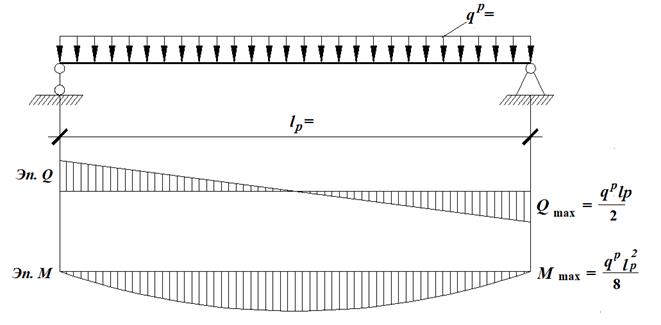

Статический расчет плиты

Результаты статического расчета плиты приведены на рис. 15.

Рис. 15. Результаты статического расчета

Максимальное значение изгибающего момента  , кгс м.

, кгс м.

Максимальное значение поперечной силы  , кгс.

, кгс.

Приведенного сечения плиты

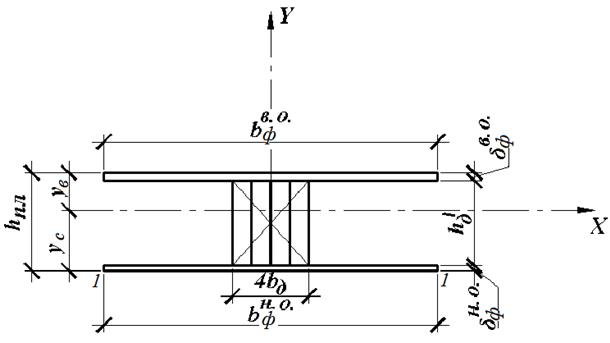

Коробчатое сечение плиты, составленное из фанеры и древесины (см. рис. 1), заменяем приведенным (рис. 16), чтобы в дальнейших расчетах материал сечения считать условно однородным, приведенным к фанере (т.к. крайние волокна сечения выполнены из фанеры).

При расчетах приведенного сечения необходимо учесть:

1) расчетную ширину фанерных полок  и

и  принимаем в соответствии с СП [1, п. 6.27]:

принимаем в соответствии с СП [1, п. 6.27]:

При

….

….  .

.

При  …

…  .

.

где  – расчетная длина плиты;

– расчетная длина плиты;  – конструктивная ширина плиты; a – расстояние между осями продольных ребер;

– конструктивная ширина плиты; a – расстояние между осями продольных ребер;

Рис. 16. Приведенное сечение плиты

2) Коэффициент приведения  ,

,

где согласно СП [1, п. 5.3] Ед = 100 000 кг/см 2 – модуль упругости древесины; модуль упругости фанеры принят по СП [1, п. 5.6], Еф = 90 000 кг/см 2.

Определение положения нейтральной оси:

, (17)

, (17)

где  – площадь приведенного сечения,

– площадь приведенного сечения,

, (18)

, (18)

здесь  – толщина фанеры нижней обшивки;

– толщина фанеры нижней обшивки;  - толщина фанеры верхней обшивки;

- толщина фанеры верхней обшивки;  – расчетная ширина фанеры нижней обшивки;

– расчетная ширина фанеры нижней обшивки;  – расчетная ширина фанеры верхней обшивки;

– расчетная ширина фанеры верхней обшивки;  – ширина поперечного сечения продольных ребер с учетом острожки;

– ширина поперечного сечения продольных ребер с учетом острожки;  – высота поперечного сечения продольных ребер с учетом острожки;

– высота поперечного сечения продольных ребер с учетом острожки;

– статический момент приведенного сечения относительно оси 1 – 1,

– статический момент приведенного сечения относительно оси 1 – 1,

, (19)

, (19)

где  – площадь поперечного сечения продольных ребер.

– площадь поперечного сечения продольных ребер.

Определение момента инерции приведенного сечения относительно нейтральной оси:

(20)

(20)

Определение момента сопротивления приведенного сечения:

; (21)

; (21)

. (22)

. (22)

2.10. Расчёт плиты по первой группе предельных состояний

Клеевому шву

Данная проверка производится по СП [1, п.6.29]:

, (28)

, (28)

где  статический момент сдвигаемой части сечения относительно нейтральной оси;

статический момент сдвигаемой части сечения относительно нейтральной оси;  – суммарная ширина ребер каркаса;

– суммарная ширина ребер каркаса;  – расчетное сопротивление фанеры скалыванию или древесины скалыванию;

– расчетное сопротивление фанеры скалыванию или древесины скалыванию;

Библиографический список

1. СП 64.13330.2011. Актуализированная редакция СНиП II-25-80. Деревянные конструкции: 2011. –87с.

2. СП 20.13330.2016. Актуализированная редакция СНиП 2.01.07-85*. Нагрузки и воздействия, 2016. –80 с.

3. Проектирование и расчет деревянных конструкций: Справочник /Под ред. Н.М.Гриня. –К.: Будивельник, 1988. –240 с.

4. Зубарев Г.Н. Конструкции из дерева и пластмассы: Учебное пособие для студентов вузов, обучающихся по специальности “Промышленное и ражданское строительство”. – 2-е изд., перераб. и доп. – М.: Высшая школа, 1990. –287 с.

5. Рекомендации по проектированию панельных конструкций с применением древесины и древесных материалов для производственных зданий / ЦНИИСК им. Кучеренко. – М.: Стройиздат, 1982. –12 с.

6. Серия 1.265 – 1. Деревянные панели покрытий общественных зданий. Вып. 3./ ЦНИИЭП учебных зданий. – М., 1979. – 28 с.

7. ГОСТ 20850 – 84. Конструкции деревянные клееные. Общие технические условия.

8. ГОСТ 24454 – 80 Е. Пиломатериалы хвойных пород. Размеры.

9. СТ СЭВ 4409 – 83. Единая система проектно-конструкторской документации СЭВ. Чертежи строительные. Правило выполнения чертежей деревянных конструкций.

Приложение

Таблица П.1

Сортамент пиломатериалов (ГОСТ 8486 – 86*Е)

| Толщина, мм | Ширина, мм | ||||||||

| 16 | 75 | 100 | 125 | 150 | - | - | - | - | - |

| 19 | 75 | 100 | 125 | 150 | 175 | - | - | - | - |

| 22 | 75 | 100 | 125 | 150 | 175 | 200 | 225 | - | - |

| 25 | 75 | 100 | 125 | 150 | 175 | 200 | 225 | 250 | 275 |

| 32 | 75 | 100 | 125 | 150 | 175 | 200 | 225 | 250 | 275 |

| 40 | 75 | 100 | 125 | 150 | 175 | 200 | 225 | 250 | 275 |

| 44 | 75 | 100 | 125 | 150 | 175 | 200 | 225 | 250 | 275 |

| 50 | 75 | 100 | 125 | 150 | 175 | 200 | 225 | 250 | 275 |

| 60 | 75 | 100 | 125 | 150 | 175 | 200 | 225 | 250 | 275 |

| 75 | 75 | 100 | 125 | 150 | 175 | 200 | 225 | 250 | 275 |

| 100 | - | 100 | 125 | 150 | 175 | 200 | 225 | 250 | 275 |

| 125 | - | - | 125 | 150 | 175 | 200 | 225 | 250 | - |

| 150 | - | - | - | 150 | 175 | 200 | 225 | 250 | - |

| 175 | - | - | - | - | 175 | 200 | 225 | 250 | - |

| 200 | - | - | - | - | - | 200 | 225 | 250 | - |

| 250 | - | - | - | - | - | - | - | 250 | - |

Таблица П.2

I. ВВЕДЕНИЕ. ОСНОВНЫЕ ВОПРОСЫ ТЕОРИИ РАСЧЕТА КОНСТРУКЦИЙ ИЗ КЛЕЕНОЙ ДРЕВЕСИНЫ

Соединения на клеях - наиболее прогрессивный способ соединения древесины, отвечающий индустриальным методам изготовления. Этому во многом способствует наличие водостойких и биостойких строительных клеев (на основе синтетических смол), открывших широкие возможности использования клееных конструкций в индустриальном и гражданском строительстве.

К достоинствам клееных конструкций относятся:

1. возможность компоновки крупноразмерных конструкций из мелкоразмерного сортамента, т.е. удалять все пороки, те самым повышая сортность.

2. использование древесины низких сортов в менее напряженных зонах конструкций.

3. использование древесины разных пород в одной конструкций

4. отсутствие ослаблений врезками и врубками.

5. надежная работа на сдвиг в швах и т.д.

Недостатком клееных конструкций считается:

1. Заводская технология.

2. Тщательная фрезеровка склеиваемых поверхностей.

3. Сложность изготовления соединений при монтаже.

Для деревянных конструкций и склеивания древесины с другими материалами применяют синтетические клеи. Типы их и марки выбирают в соответствии со свойствами (прочность, долговечность и т.п.), назначением, рекомендуемыми областями применения и температурно-влажностными условиями эксплуатации. При этом следует учитывать обеспеченность сырьевой базой, технико-экономические показатели и стоимость.

При компоновке поперечных сечений клееных элементов рекомендуется использовать древесину:

1. только одной породы и одного сорта в растянутых и сжатых элементах при гибкости λ<60;

2. в изгибаемых, сжато-изгибаемых и сжатых при λ≥60 допускается применение древесины двух сортов, двух пород или разных сортов и пород. В последнем случае крайние слои высотой 0.15 общей высоты сечения выполняют из более прочных пиломатериалов.

Прочное и надежное соединение получится тогда, когда соблюдаются следующие условия:

• влажность древесины при склеивании должна быть такой, как в и процессе эксплуатации.

• обе склеиваемые детали должны иметь одинаковую влажность;

• склеиваемые поверхности должны располагаться таким образом, чтобы годичные слои были направлены в противоположные стороны или под углом друг к другу;

• сопрягаемые поверхности должны быть очищены от пыли, жировых включений и тщательно фрезерованы;

• соединяемые кромки лучше склеиваются, если они относятся к одной и той же части ствола (заболони или ядра);

• тонкие заготовки лучше склеиваются, чем толстые.

Процесс склеивания деревянных элементов состоит из трех основных технологических этапов:

1. подготовка склеиваемых деревянных элементов

2. нанесение клея на склеиваемые поверхности

3. запрессовка клеевого шва.

Толщина наносимого клеевого слоя должна быть 0,1-0,3 мм, т.к. с увеличением толщины прочность уменьшается. Склеиваемые элементы прижимают плотно друг к другу посредством клиньев и или специальных струбцин.

Склеивают элементы конструкций из пакета стандартных досок толщиной 32 и 40 мм и шириной 150, 175 или 200 мм. Применение более толстых досок ведет к их растрескиванию вследствие коробления, а более тонких – к удорожанию изделия.

Применяют дощатые клееные конструкции в сочетании:

1. со строительной фанерой;

2. с фанерой и сталью;

3. с плоскими асбоцементными листами.

Склеивание производят под давлением 0,3—0,5 МПа при длительности запрессовки 4—24 часа.

II. ПРОЕКТИРОВАНИЕ ПЛИТЫ ПОКРЫТИЯ С ДЕРЕВЯННЫМ КАРКАСОМ И

ФАНЕРНЫМИ ОБШИВКАМИ

Исходные данные

1. Пролет здания, L = …... м;

2. Отметка низа стропильной конструкции, H = ……. м;

3. Шаг поперечных рам, В=…….м;

4. Длина здания, ……....м;

5. Снеговой район…….;

6. Ветровой район и тип местности………;

7. Температурно-влажностные условия эксплуатации………..;

8. Класс ответственности здания……………..

Исходные данные принимаются по заданию преподавателя.

Дата: 2018-12-28, просмотров: 488.

см; (3)

см; (3) см. (4)

см. (4)