Назначение кранов, их роль в технологическом процессе предприятия и установленная мощность их приводных двигателей в большинстве случаев заставляют отнести краны к категории вспомогательных механизмов, не определяющих систему электроснабжения цеха или всего завода. В силу этого при проектировании новых предприятий выбор рода тока и напряжения производится применительно к основным производственным агрегатам, т.е., как правило, применяется переменный ток напряжением 220/380 в.

В отдельных случаях применительно к мощным кранам, таким как основные технологические краны, выбирается электроснабжение постоянным током от индивидуальных машин. Однако и в этих случаях высокая первоначальная стоимость (единовременные затраты) и дополнительные эксплуатационные расходы, связанные с наличием особой подстанции и сети, побуждают проектные организации в каждом отдельном случае тщательно взвешивать и всесторонне расценивать возможность применения привода переменного тока.

К числу основных преимуществ привода постоянного тока, оправдывающих применение его для упомянутых выше типов кранов, относятся: более эффективные и гибкие, чем при переменном токе, способы регулирования скорости и торможения, более благоприятная для кранового привода механическая характеристика двигателя с последовательным возбуждением, значительно повышающего скорость вращения при снижении нагрузки, а также большая перегрузочная способность двигателей постоянного тока.

Во многих случаях, особенно если от троллейной линии питается только один кран, оказывается целесообразным вместо стационарной подстанции применить более сложный привод в виде системы Г – Д, имеющей ряд дополнительных преимуществ сравнительно с питанием постоянным током с неизменным напряжением. Для большинства мощных перегружателей, построенных в последние годы, принята именно такая система.

Поскольку для кранов, питаемых постоянным током, применяют отдельные преобразовательные устройства, выбор напряжения для кранов менее ограничен. Из двух стандартных напряжений – 220 и 440 в – следует отдавать предпочтение перв  ому, более низкому, так как двигатели и аппараты при этом напряжении работают более надежно и требуют меньших расходов на эксплуатацию и ремонт. Применительно к системе Г – Д более низкое напряжение при номинальной нагрузке позволяет повысить скорость и производительность механизмов при частичной нагрузке за счет повышения напряжения генератора сравнительно с номинальным.При напряжении 440 в такая возможность весьма ограничена.

ому, более низкому, так как двигатели и аппараты при этом напряжении работают более надежно и требуют меньших расходов на эксплуатацию и ремонт. Применительно к системе Г – Д более низкое напряжение при номинальной нагрузке позволяет повысить скорость и производительность механизмов при частичной нагрузке за счет повышения напряжения генератора сравнительно с номинальным.При напряжении 440 в такая возможность весьма ограничена.

Переход к напряжению 440 в рекомендуется только в тех случаях, когда мощность двигателя настолько велика, что могут возникнуть затруднения по выбору аппаратов управления и способу подвода тока, рассчитанных на большие токи.

Исходные данные:

Кран мостовой электрический грейферный. Q=5т

mгр= 1770кг – масса грейфера

h= 16м – максимальная высота подъема

Редуктор РМ – 500 с передаточным числом i=31,5

Dбар= 0,4м – диаметр барабана

Vпод.макс= 0,6м/с – максимальная скорость подъема и опускания груза

Vпод.мин= 0,2м/с – минимальная скорость подъема груза

Vпер=1м/с – максимальная скорость передвижения крана

Sкр=30м – дистанция механизма передвижения крана

|

СПЕЦИАЛЬНАЯ ЧАСТЬ

2.1 Построение тахограммы и нагрузочной диаграммы

Исходные данные для выбора двигателя обычно представляются в виде нагрузочных диаграмм механизма, т.е. зависимостей М=f(t) и ω=f(t).

Зависимость ω=f(t) называют тахограммой.

Нагрузочные диаграммы механизма могут иметь любой вид, однако всегда можно выделить цикл, т.е. промежуток времени tц, через который диаграмма повторяется.

Электродвигатель при работе развивает момент, численно равный сумме противодействующих моментов. Противодействующие моменты изменяются в зависимости от того, имеет ли место установившийся или неустановившийся режим работы.

Неустановившимся (переходным) режимом называется режим работы с изменяющейся скоростью вращения двигателя (например, пуск).

Установившийся режим работы двигателя – режим с постоянной скоростью.

Развиваемый двигателем момент зависит от режима.

В установившемся режиме двигатель должен развивать момент, необходимый для преодоления всех сил трения.

В переходном режиме пуска инерционные массы привода и механизма движутся с ускорением. Возникающие силы инерции противодействуют увеличению скорости, поэтому двигатель должен развивать больший вращающий момент, чем в установившемся режиме.

Статические нагрузки определяются на основании технологических данных, характеризующих работу производственного механизма, и действуют как в установившемся, так и в переходном режимах.

Динамические нагрузки оцениваются инерционными моментами, которые возникают в системе электродвигатель-рабочая машина при изменении частоты вращения и возникают только в переходных процессах.

Как правило, статический момент препятствует движению, однако при определенных условиях он может способствовать ему. Все статические моменты могут быть разбиты на две категории:

1) реактивные моменты;

2) активные моменты.

Особенностью механизма подъёма крана является активный момент нагрузки. Активные моменты сохраняют направление своего действия при изменении направления вращения и, следовательно, при одном направлении вращения будут противодействовать вращению, а при противоположном – способствовать ему.Так, момент, создаваемый грузом на барабане подъемного механизма, сохраняет свой знак и при подъеме груза и при его опускании.

Привод имеет три скорости на подъём и две скорости на спуск груза. Как правило, для расчёта берётся самый тяжёлый режим, т.е. подъём и опускание на максимальной скорости, что приводит к укорачиванию времени цикла.

2.1.1В общем случае момент определяется как произведение силы на плечо:

, (2.1.1)

, (2.1.1)

где F – сила, Н;

l – плечо силы, м.

Для грузоподъёмного механизма при определении статического момента силой является вес груза, а плечом силы радиус барабана. Вес груза разный для полного и порожнего грейфера. Минимальный статический момент Мс1 возникает при движении механизма без груза. Максимальный статический момент Мс2 возникает при движении механизма с грузом.

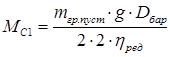

2.1.2 Определяем минимальный статический момент:

, (2.1.2)

, (2.1.2)

где m гр.пуст – масса пустого грейфера, кг;

g – ускорение свободного падения, м/с2;

D бар– диаметр барабана, м;

ηред – КПД редуктора.

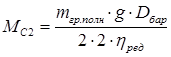

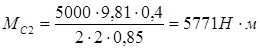

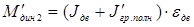

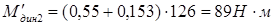

2.1.3Определяем максимальный статический момент:

, (2.1.3)

, (2.1.3)

где m гр.полн – масса полного грейфера равна грузоподъёмности крана, кг;

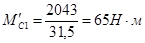

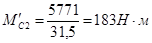

Так как между двигателем и барабаном есть механическая передача, то необходимо привести к валу двигателя статический момент нагрузки. 2.1.4 Приведённый статический момент:

, (2.1.4)

, (2.1.4)

где i – передаточное число редуктора.

Для определения динамического момента необходимо знать момент инерции барабана и его угловое ускорение.

2.1.5 Моментом инерции тела относительно оси, проходящей через центр тяжести, называют сумму произведений массы отдельных частиц тела на квадрат расстояния соответствующей частицы до оси вращения, взятую для всего тела. В практических расчетах момент инерции тела часто выражают как произведение массы тела на квадрат радиуса инерции, т. е

2.1.5 Моментом инерции тела относительно оси, проходящей через центр тяжести, называют сумму произведений массы отдельных частиц тела на квадрат расстояния соответствующей частицы до оси вращения, взятую для всего тела. В практических расчетах момент инерции тела часто выражают как произведение массы тела на квадрат радиуса инерции, т. е

(2.1.5)

(2.1.5)

где m — масса всего тела;

ρ — радиус инерции.

Радиусом инерции ρ называют расстояние от оси вращения, проходящей через центр тяжести, на котором надо поместить массу рассматриваемого

тела, сосредоточенную в одной точке.

2.1.6 Барабан рассматривается как полый тонкостенный цилиндр, вращающийся вокруг своей продольной оси. Таким образом, квадрат радиуса инерции барабана:

, (2.1.6)

, (2.1.6)

Массы, движущиеся поступательно, к вращательному движению, приводятся через квадрат радиуса инерции. Таким образом, вычисляя общий момент инерции, используем массы и барабана, и груза, пересчитывая их через квадрат радиуса инерции. Причём берём только половину массы груза, так как он подвешен одновременно на двух барабанах.

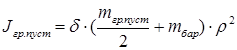

2.1.7 Определяем момент инерции пустого грейфера:

(2.1.7)

(2.1.7)

где m бар – масса барабана, кг;

δ – коэффициент, учитывающий моменты инерции остальных вращающихся масс (валы, муфты и т.п.)

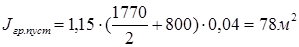

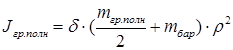

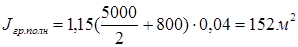

2.1.8 Определяем момент инерции полного грейфера:

2.1.8 Определяем момент инерции полного грейфера:

(2.1.8)

(2.1.8)

Моменты инерции были рассчитаны со стороны механизма. Так как между механизмом и двигателем стоит редуктор, то необходимо пересчитать моменты инерции и привести их к двигателю.

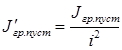

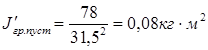

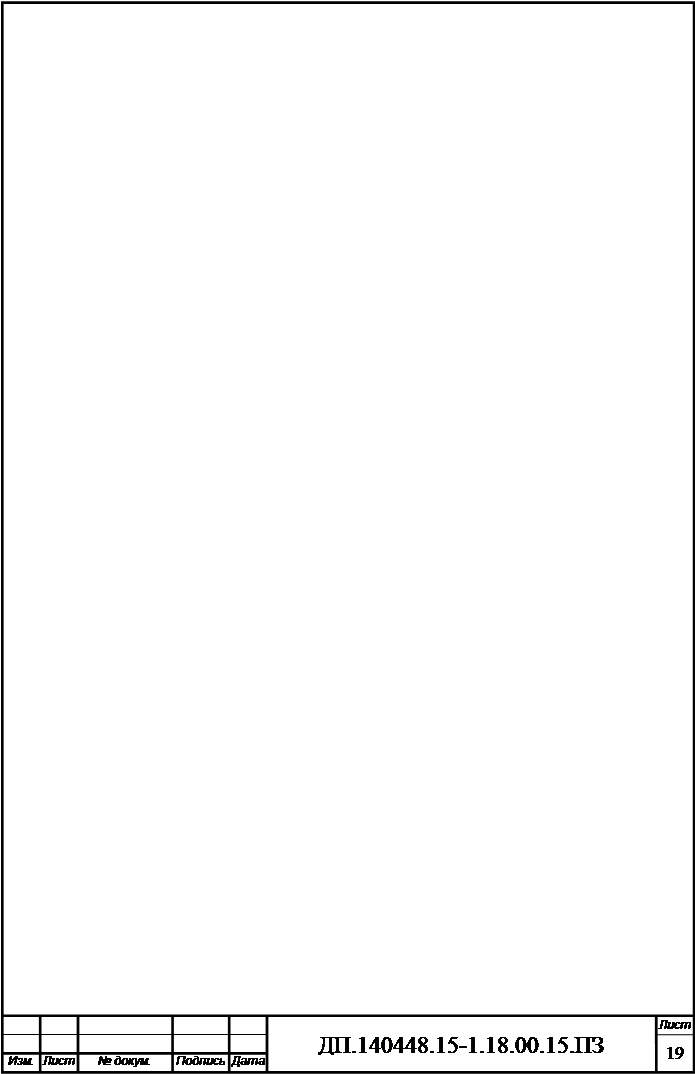

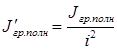

2.1.9 Определяем момент инерции пустого грейфера:

(2.1.9)

(2.1.9)

2.1.10 Определяем момент инерции полного грейфера:

(2.1.10)

(2.1.10)

Для определения приведённого динамического момента необходимо знать момент инерции и угловое ускорение двигателя. Момент инерции двигателя берётся приблизительно согласно типовому значению двигателей для подобных механизмов данной мощности и равен 0,5кг·м2. Линейное ускорение для приводов подъёма кранов, перевозящих сыпучие материалы, должно быть не более 0,8м/с2.

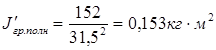

2.1.11Определяем угловое ускорение барабана:

, (2.1.11)

, (2.1.11)

где агр — максимальное линейное ускорение груза;

2.1.12 Угловое ускорение двигателя больше и рассчитывается с учётом передаточного числа редуктора:

(2.1.12)

(2.1.12)

2.1.13 Определяемприведённый динамический момент для пустого грейфера:

, (2.1.13)

, (2.1.13)

2.1.14 Определяем приведённый динамический момент для полного грейфера:

, (2.1.14)

, (2.1.14)

Для построения тахограммы необходимо знать время переходных процессов, время подъёма и опускания груза, а также время пауз, связанных с передвижением крана и временем выполнения грузозахватной операции.

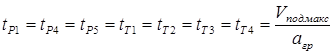

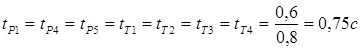

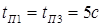

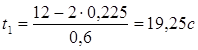

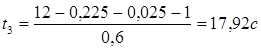

2.1.15 Определяем время разгона от нуля до максимальной скорости и время торможения с максимальной скорости до нуля:

(2.1.15)

(2.1.15)

2.1.16 Определяем время разгона от нуля до минимальной скорости:

(2.1.16)

(2.1.16)

2.1.17 Определяем время разгона от минимальной скорости до максимальной скорости:

(2.1.17)

(2.1.17)

Время паузы на захват и высыпание сыпучего материала

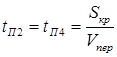

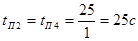

2.1.18 Определяем время паузы при передвижении моста крана:

, (2.1.18)

, (2.1.18)

где S кр – путь крана, м;

V пер – скорость передвижения моста крана, м/с.

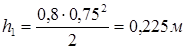

2.1.19 Определяем путь, пройденный при изменении скорости от нуля до максимальной:

, (2.1.19)

, (2.1.19)

2.1.20 Определяем путь, пройденный при изменении скорости от нуля до минимальной:

, (2.1.20)

, (2.1.20)

2.1.21 Определяем путь, пройденный при изменении скорости от минимальной до максимальной:

, (2.1.21)

, (2.1.21)

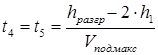

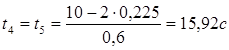

2.1.22 Определяем время опускания на загрузку материала при максимальной скорости:

, (2.1.22)

, (2.1.22)

где h загр–высота опускания грейфера на загрузку, м;

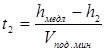

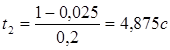

2.1.23 Определяем время подъёма после загрузки материала при минимальной скорости:

, (2.1.23)

, (2.1.23)

где h медл–высота подъёма грейфера на медленной скорости, м;

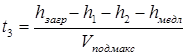

2.1.24 Определяем время подъёма после загрузки материала при максимальной скорости:

, (2.1.24)

, (2.1.24)

2.1.25 Определяем время подъёма и опускания при разгрузке материала при максимальной скорости:

,

,  (2.1.25)

(2.1.25)

где h разгр–высота опускания грейфера на разгрузку, м;

2.1.26 Пусковые и тормозные моменты определяем, исходя из основного уравнения движения электропривода:

(2.1.26)

(2.1.26)

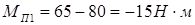

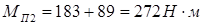

2.1.27 Определяем момент пусковой при опускании пустого грейфера:

(2.1.27)

(2.1.27)

2.1.28 Определяем момент пусковой при подъеме полного грейфера:

(2.1.28)

(2.1.28)

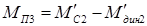

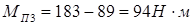

2.1.29 Определяем момент пусковой при опускании полного грейфера:

(2.1.29)

(2.1.29)

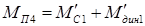

2.1.30 Определяем момент пусковой при подъеме полного грейфера:

(2.1.30)

(2.1.30)

2.1.31 Определяем момент тормозной при опускании пустого грейфера:

(2.1.31)

(2.1.31)

2.1.32 Определяем момент тормозной при подъеме полного грейфера:

(2.1.32)

(2.1.32)

2.1.33 Определяем момент тормозной при опускании полного грейфера:

(2.1.33)

(2.1.33)

2.1.34 Определяем момент тормозной при подъеме пустого грейфера:

(2.1.34)

(2.1.34)

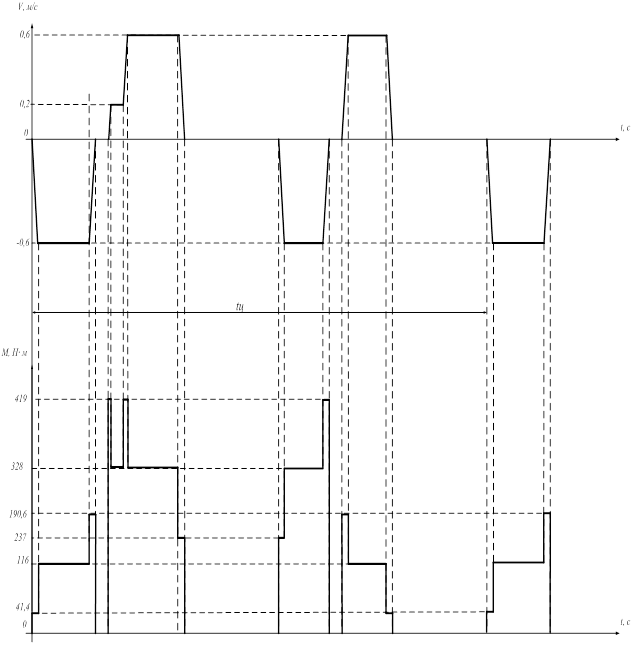

Тахограмма и нагрузочная диаграмма изображены на рисунке 2.2.1

Рисунок 2.2.1 – Тахограмма и нагрузочная диаграмма

Рисунок 2.2.1 – Тахограмма и нагрузочная диаграмма

|

Расчёт мощности двигателя

Произведём расчёт мощности двигателя, исходя из того, что режим работы повторно-кратковременный. Характерная особенность – частые пуски и торможения. При этом возникают динамические нагрузки двигателя, зависящие от ускорения и суммарного момента инерции, в котором основную долюсоставляет момент инерции ротора самого двигателя. Обычно рекомендуется применять двигатели с возможно меньшим моментом инерции, т.е. двигатели, имеющие удлинённую форму якоря или ротора.

По условиям нагрева допустимая нагрузка двигателя выше, чем при длительном режиме, следовательно, требуется выбирать двигатели с более высокой перегрузочной способностью. Обычно в таких случаях выбираю двигатели краново-металлургической серии.

В случае двигателя с самовентиляцией расчёт мощности двигателя в случае многоступенчатого графика ведётся по формулам эквивалентных величин. Необходимо учитывать, что при скоростях меньше номинальных ухудшается охлаждение двигателя, что учитывается с помощью дополнительных коэффициентов.

β0 – коэффициент, учитывающий ухудшение теплоотдачи ЭД в неподвижном состоянии.

β0=0,45-0,55 – для закрытого с наружным охлаждением от собственного вентилятора на валу,

βП=βТ=(1+ β0/2) – коэффициенты, учитывающие ухудшение охлаждения при пуске и торможении.

|

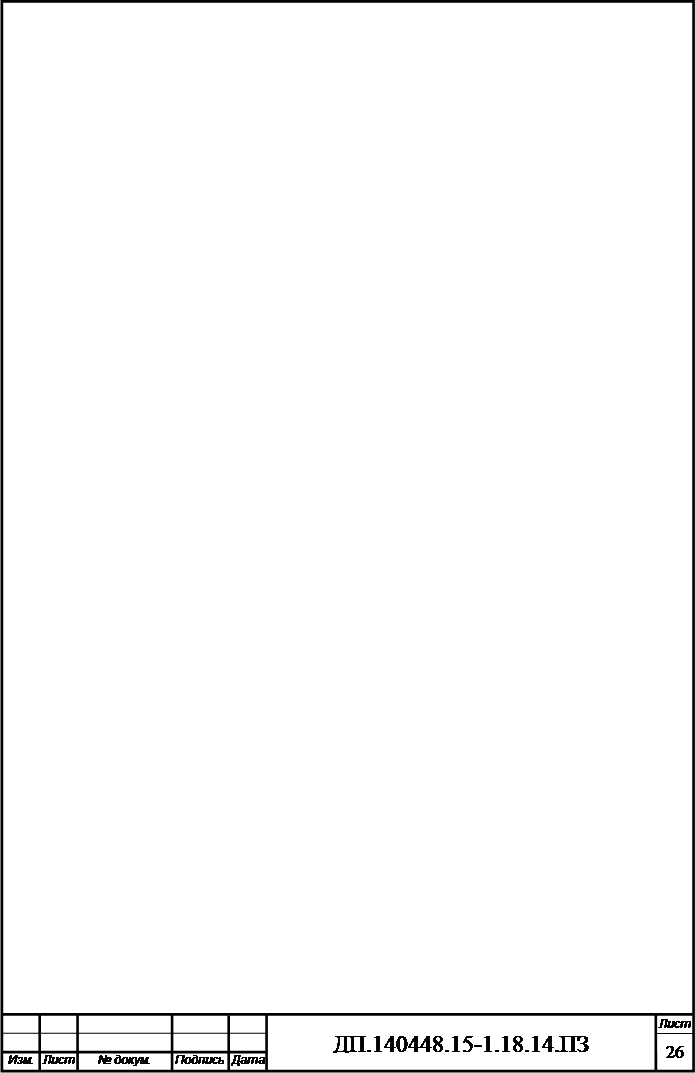

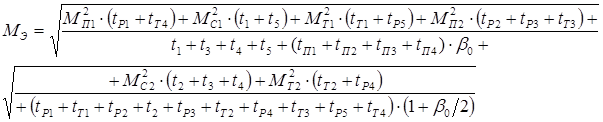

2.2.1 Определяем эквивалентный момент:

|

| |

(2.2.2)

(2.2.2)

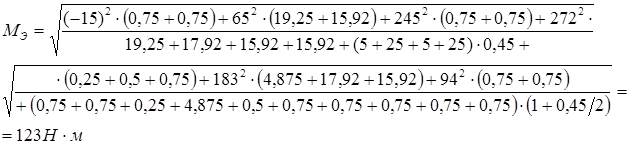

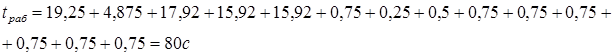

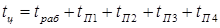

2.2.3Рассчитаем время цикла:

2.2.3Рассчитаем время цикла:

(2.2.3)

(2.2.3)

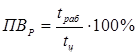

2.2.4 Определяем расчётную продолжительность включения:

(2.2.4)

(2.2.4)

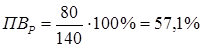

2.2.5Пересчитаем эквивалентный момент на ближайшую большую стандартную продолжительность включения 60%:

(2.2.5)

(2.2.5)

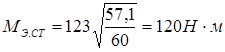

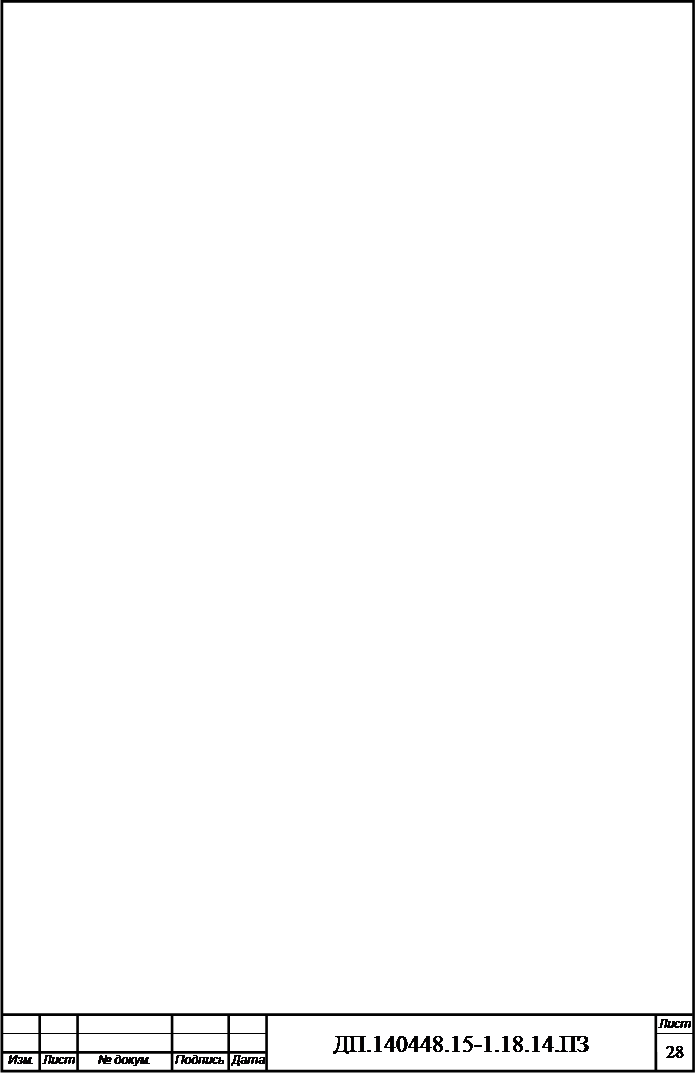

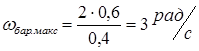

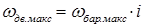

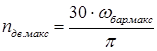

2.2.6 Определяем максимальную угловую скорость барабана:

(2.2.6)

(2.2.6)

Исходя из максимальной требуемой скорости барабана, можем определить необходимую максимальную угловую скорость двигателя:

(2.2.7)

(2.2.7)

2.2.8 Определяем необходимую максимальную скорость двигателя:

(2.2.8)

(2.2.8)

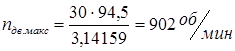

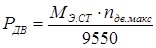

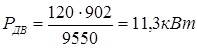

2.2.9Рассчитаем требуемую мощность двигателя:

(2.2.9)

(2.2.9)

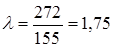

Максимальный момент, который требуется для работы механизма равен пусковому моменту с полной нагрузкой МП2=272Н·м.

Максимальный момент, который требуется для работы механизма равен пусковому моменту с полной нагрузкой МП2=272Н·м.

Выбираем двигатель исходя из расчётной мощности, максимального момента и требуемой скорости вращения. Двигатель рекомендуется выбрать ближайший больший по мощности и с ближайшим большим числом оборотов, чем расчётное значение.

2.2.10Также нужно учитывать, что по условиям нагрева должно выполняться условие:

(2.2.10)

(2.2.10)

Из каталога компании Сибэлектромотор подходит двигатель типа MTKH 312-6, имеющий следующие номинальные данные:

Номинальная мощность – 15 кВт;

Номинальное напряжение – 380В;

Номинальный ток – 35 А;

Номинальный момент – 155 Н·м;

Номинальная частота вращения – 925 об/мин;

Перегрузочная способность – 3,2;

Максимальный момент – 496Н·м.

Данный двигатель подходит по всем параметрам

Выбор преобразователя

Перегрузочная способность по току преобразователя обычно меньше, чем у двигателя, поэтому необходимо выбрать частотный преобразователь большей мощности, чтобы его максимальный ток соответствовал максимальному току двигателя в переходных режимах.

2.3.1 Определяем максимальную перегрузку двигателя, которая возникает при подъёме полного грейфера в момент разгона:

(2.3.1)

(2.3.1)

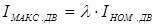

2.3.2 Определяем максимальный ток двигателя:

(2.3.2)

(2.3.2)

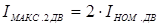

2.3.3 Определяем максимальный ток двух двигателей:

(2.3.3)

(2.3.3)

Выберем частотный преобразователь фирмы Siemens серии Sinamics G120, учитывая, что он питает два параллельно включенных асинхронных двигателя. При выборе необходимо учесть, что допускается перегрузка преобразователя в 150% от номинального тока в течение 57 секунд при цикле 300 секунд, т.е. кратность времени перегрузки не должна превышать 19% времени цикла.

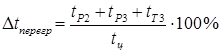

Согласно тахограммы работы привода кратность времени максимальной перегрузки двигателя по отношению ко времени всего цикла:

(2.3.4)

(2.3.4)

Базовая настройка преобразователя частоты по перегрузке по току составляет 150% от номинального тока преобразователя.

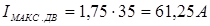

2.3.5 Номинальный ток преобразователя частоты должен быть не менее:

(2.3.5)

(2.3.5)

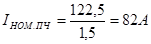

Частотный преобразователь серии Sinamics G120 имеет модульный принцип построения, изображённый на рисунке 2.3.1

Рисунок 2.3.1 - Модульность SINAMICS G120

Силовые модули PM240 оснащены тормозным прерывателем (четырехквадрантные приложения) и подходят для большого числа приложений в общем машиностроении. Тормозной прерыватель уже встроен в типоразмеры от FSA до FSF.

Выберем силовой модуль типа РМ240 типоразмера FSE без встроенного сетевого фильтра с заказным номером 6SL3224-0BE33-7UA0.

Данные силового модуля:

Номинальная мощность – 45кВт;

Номинальная мощность – 45кВт;

Номинальный ток – 90А;

Рисунок 2.3.2 – Силовой модуль PM240 типоразмера FSE

Для силового модуля необходимо подобрать сетевой дроссель, соответствующий типоразмеру FSE. Сетевой дроссель выполняет защитную функцию, как в отношении самого преобразователя, так и в отношении сети электроснабжения. Он является двухсторонним буфером между нестабильной сетью электроснабжения (провалы и всплески напряжения) и преобразователем частоты — источником высших гармоник. Высшие гармоники искажают синусоиду напряжения питающей сети, вызывая увеличение потерь мощности электрических машин и приборов, питающихся от сети, а также могут привести к некорректной работе электронных устройств, которые получают питание от этой сети. Сетевой дроссель для высших гармоник обладает большим сопротивлением и подавляет их влияние на сеть электроснабжения. Сетевой дроссель защищает сеть при коротких замыканиях со стороны преобразователя, ограничивая скорость нарастания тока короткого замыкания и установившийся ток короткого замыкания.

Для силового модуля необходимо подобрать сетевой дроссель, соответствующий типоразмеру FSE. Сетевой дроссель выполняет защитную функцию, как в отношении самого преобразователя, так и в отношении сети электроснабжения. Он является двухсторонним буфером между нестабильной сетью электроснабжения (провалы и всплески напряжения) и преобразователем частоты — источником высших гармоник. Высшие гармоники искажают синусоиду напряжения питающей сети, вызывая увеличение потерь мощности электрических машин и приборов, питающихся от сети, а также могут привести к некорректной работе электронных устройств, которые получают питание от этой сети. Сетевой дроссель для высших гармоник обладает большим сопротивлением и подавляет их влияние на сеть электроснабжения. Сетевой дроссель защищает сеть при коротких замыканиях со стороны преобразователя, ограничивая скорость нарастания тока короткого замыкания и установившийся ток короткого замыкания.

По каталогу для выбранного силового модуля подбираем сетевой дроссель типа 6SL3203-0CJ28-6AA0.

Рисунок 2.3.3 – Сетевой дроссель для модуля PM240 типоразмера FSE

На выходе преобразователя устанавливается выходной (моторный) дроссель. Он выполняет различные функции. При нехватке собственной индуктивности двигателя дроссель сглаживает форму тока.

На выходе преобразователя устанавливается выходной (моторный) дроссель. Он выполняет различные функции. При нехватке собственной индуктивности двигателя дроссель сглаживает форму тока.

Выходные напряжения инверторов - это последовательность прямоугольных импульсов регулируемой ширины и частоты. Скорость нарастания импульсов напряжения очень велика, что представляет опасность для изоляции питаемых электродвигателей. Ограничение скорости нарастания напряжения, а в результате снижение риска повреждения изоляции двигателя, достигается путем установки между двигателем и инвертором выходного дросселя.

Выходные дроссели используются также для ограничения тока короткого замыкания до момента срабатывания защиты и выключения тока в цепи. Зачастую подбор соответствующей индуктивности выходного дросселя является единственной возможностью защиты выходных транзисторов. Подбор индуктивности моторного дросселя зависит от максимальной величины тока короткого замыкания в цепи.

По каталогу для выбранного силового модуля подбираем выходной дроссель типа 6SE6400-3TC07-5ED0.

Рисунок 2.3.4 – Выходной дроссель

Силовые модули PM240 оборудованы встроенным тормозным прерывателем и предназначены для приводов без рекуперации энергии в сеть. При возникновении генераторной энергии, она преобразуется через внешние подключенные тормозные резисторы в тепло.

По каталогу для выбранного силового модуля подбираем тормозной резистор типа 6SE6400-4BD22-2EA1.

Рисунок 2.3.5 – Тормозной резистор

Блок управления обеспечивает функции управления преобразователем по замкнутому циклу. Дополнительно к функциям управления блок управлениятакже выполняет другие задачи, которые могут быть адаптированы к соответствующей задаче путем параметрирования. По каталогу выбираем модуль управления CU240S типа 6SL3244-0BA20-1BA0.

Данные модуля управления:

- стандартный RS485-Интерфейс;

- 9 дискретных входов;

- 3 дискретных выхода;

- 2 аналоговых входа;

- 2 аналоговых выхода;

- интерфейс подключения датчиков температуры PTC/KTY;

- интерфейс для управления электромеханическим тормозом;

- подключение ММС карты;

- вход для энкодера;

- степень защиты IP20;

- степень защиты IP20;

- температура окружающей среды -10°С до +50°С.

Рисунок 2.3.6 – Модуль управления

Для удобства эксплуатации преобразователя частоты необходимо установить базовую панель оператора, которая даёт следующие преимущества:

- простой ввод в эксплуатацию стандартных приводов через меню панели, знаний структуры параметров не требуется;

- удобный интерфейс с двухрядным дисплеем для одновременного отображения параметра/описания параметра и значения параметра, что упрощает мониторинг;

- быстрое определение и устранение ошибок с помощью встроенного меню диагностики.

Рисунок 2.3.7 – Базовая панель оператора

Дата: 2018-12-28, просмотров: 646.