ВВЕДЕНИЕ

Цех Улавливания №3 введен в эксплуатацию в 1986 году.

Назначение цеха – обеспечивать отсос коксового газа из камер коксования коксовых батарей №№ 9 – 10, охлаждение этого газа и выделение из него смолы, нафталина, водяных паров, улавливание аммиака ЛПО, и бензольных углеводородов, транспортировку газа потребителям.

Коксохимическое производство состоит из восьми основных и шести вспомогательных цехов.

Основной деятельностью КХП является производство металлургического кокса для доменного цеха.

Коксовый цех №2 в составе четырех батарей типа ПК-2К с объемом камер 21,6 м3 (1954-1957 пуска) производит кокс мокрого тушения.

Коксовый цех №2 в составе четырех батарей типа ПК-2К с объемом камер 21,6 м3 (1954-1957 пуска) производит кокс мокрого тушения.

Коксовый цех №3 в составе двух батарей типа ПBP с объемом камер 41,3 м3 (1986, 1989 годов пуска) производит кокс сухого тушения.

Коксование углей на КХП сочетается с глубокой переработкой коксохимического сырья. Химические цехи: улавливания №2 и №3, пекококсовый, смолоперегонный и ректификации производят широкий спектр продукции (41 вид), пользующейся неизменным спросом на внутреннем и внешнем рынке.

За 60 лет работы на Коксохимпроизводстве накоплен значительный опыт по содержанию и ремонту коксового оборудования, освоены и внедрены передовые достижения научно-технического прогресса: устойчивый срок эксплуатации коксовых батарей превышает 45 лет, освоены все виды горячих ремонтов кладки (двухсторонняя перекладка, керамическая сварка).

1 ОБЩАЯ ЧАСТЬ

1 ОБЩАЯ ЧАСТЬ

Технологический процесс в цехе и роль грейферного крана в цехе

Схема работы сульфатного отделения принята по бессатураторному способу получения сульфата аммония. Улавливание аммиака и ЛПО производится в полом двухступенчатом форсунчатом абсорбере диаметром 3600 мм, расчитанном на мощность газового потока 100 м3/час. Кристаллизация сульфата аммония производится в кристаллизаторах с принудительной циркуляцией раствора и с псевдоожиженным слое кристаллов.

Кристализаторы подобного типа для целей коксохимии впервые были применены на КХП НТМК.

Грейферный мостовой кран благодаря грейферному захватному устройству незаменим при работе с сыпучими, а также кусковыми материалами, их перемещением, погрузкой, изготовлением. Грузоподъёмность грейферного крана определяется суммой масс груза и грейфера. Грейферные краны оборудованы грейферной лебёдкой с двумя барабанами. Один барабан грейферной лебедки – замыкающий, наматывает канат при закрытии челюстей. Другой канат – подъемный, предназначен для наматывания поддерживающего каната. При подъеме и опускании грейфера подъемный и замыкающий барабаны работают синхронно. Кран мостовой грейферный чаще всего оборудуют лебёдкой с независимыми барабанами, устанавливаемой на тележку мостового крана и состоящей из замыкающей и поддерживающей однобарабанных лебёдок.

СПЕЦИАЛЬНАЯ ЧАСТЬ

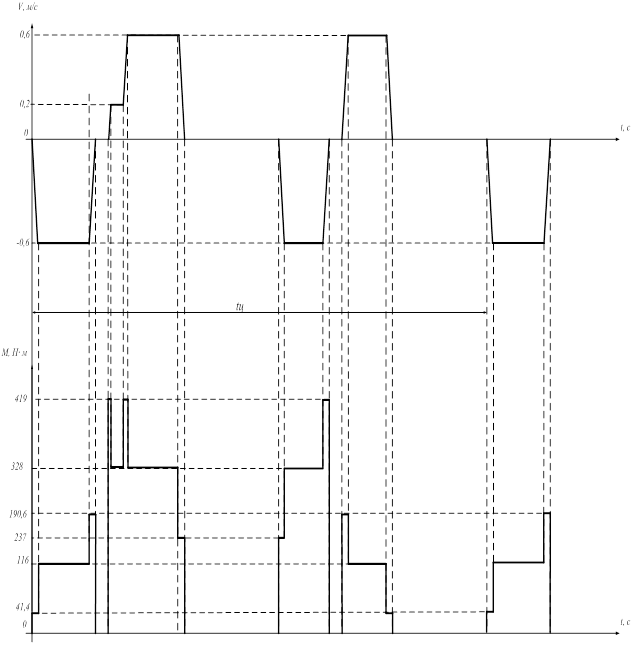

2.1 Построение тахограммы и нагрузочной диаграммы

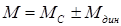

Исходные данные для выбора двигателя обычно представляются в виде нагрузочных диаграмм механизма, т.е. зависимостей М=f(t) и ω=f(t).

Зависимость ω=f(t) называют тахограммой.

Нагрузочные диаграммы механизма могут иметь любой вид, однако всегда можно выделить цикл, т.е. промежуток времени tц, через который диаграмма повторяется.

Электродвигатель при работе развивает момент, численно равный сумме противодействующих моментов. Противодействующие моменты изменяются в зависимости от того, имеет ли место установившийся или неустановившийся режим работы.

Неустановившимся (переходным) режимом называется режим работы с изменяющейся скоростью вращения двигателя (например, пуск).

Установившийся режим работы двигателя – режим с постоянной скоростью.

Развиваемый двигателем момент зависит от режима.

В установившемся режиме двигатель должен развивать момент, необходимый для преодоления всех сил трения.

В переходном режиме пуска инерционные массы привода и механизма движутся с ускорением. Возникающие силы инерции противодействуют увеличению скорости, поэтому двигатель должен развивать больший вращающий момент, чем в установившемся режиме.

Статические нагрузки определяются на основании технологических данных, характеризующих работу производственного механизма, и действуют как в установившемся, так и в переходном режимах.

Динамические нагрузки оцениваются инерционными моментами, которые возникают в системе электродвигатель-рабочая машина при изменении частоты вращения и возникают только в переходных процессах.

Как правило, статический момент препятствует движению, однако при определенных условиях он может способствовать ему. Все статические моменты могут быть разбиты на две категории:

1) реактивные моменты;

2) активные моменты.

Особенностью механизма подъёма крана является активный момент нагрузки. Активные моменты сохраняют направление своего действия при изменении направления вращения и, следовательно, при одном направлении вращения будут противодействовать вращению, а при противоположном – способствовать ему.Так, момент, создаваемый грузом на барабане подъемного механизма, сохраняет свой знак и при подъеме груза и при его опускании.

Привод имеет три скорости на подъём и две скорости на спуск груза. Как правило, для расчёта берётся самый тяжёлый режим, т.е. подъём и опускание на максимальной скорости, что приводит к укорачиванию времени цикла.

2.1.1В общем случае момент определяется как произведение силы на плечо:

, (2.1.1)

, (2.1.1)

где F – сила, Н;

l – плечо силы, м.

Для грузоподъёмного механизма при определении статического момента силой является вес груза, а плечом силы радиус барабана. Вес груза разный для полного и порожнего грейфера. Минимальный статический момент Мс1 возникает при движении механизма без груза. Максимальный статический момент Мс2 возникает при движении механизма с грузом.

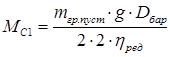

2.1.2 Определяем минимальный статический момент:

, (2.1.2)

, (2.1.2)

где m гр.пуст – масса пустого грейфера, кг;

g – ускорение свободного падения, м/с2;

D бар– диаметр барабана, м;

ηред – КПД редуктора.

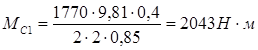

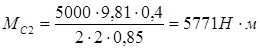

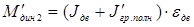

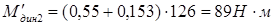

2.1.3Определяем максимальный статический момент:

, (2.1.3)

, (2.1.3)

где m гр.полн – масса полного грейфера равна грузоподъёмности крана, кг;

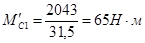

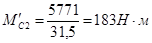

Так как между двигателем и барабаном есть механическая передача, то необходимо привести к валу двигателя статический момент нагрузки. 2.1.4 Приведённый статический момент:

, (2.1.4)

, (2.1.4)

где i – передаточное число редуктора.

Для определения динамического момента необходимо знать момент инерции барабана и его угловое ускорение.

2.1.5 Моментом инерции тела относительно оси, проходящей через центр тяжести, называют сумму произведений массы отдельных частиц тела на квадрат расстояния соответствующей частицы до оси вращения, взятую для всего тела. В практических расчетах момент инерции тела часто выражают как произведение массы тела на квадрат радиуса инерции, т. е

2.1.5 Моментом инерции тела относительно оси, проходящей через центр тяжести, называют сумму произведений массы отдельных частиц тела на квадрат расстояния соответствующей частицы до оси вращения, взятую для всего тела. В практических расчетах момент инерции тела часто выражают как произведение массы тела на квадрат радиуса инерции, т. е

(2.1.5)

(2.1.5)

где m — масса всего тела;

ρ — радиус инерции.

Радиусом инерции ρ называют расстояние от оси вращения, проходящей через центр тяжести, на котором надо поместить массу рассматриваемого

тела, сосредоточенную в одной точке.

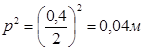

2.1.6 Барабан рассматривается как полый тонкостенный цилиндр, вращающийся вокруг своей продольной оси. Таким образом, квадрат радиуса инерции барабана:

, (2.1.6)

, (2.1.6)

Массы, движущиеся поступательно, к вращательному движению, приводятся через квадрат радиуса инерции. Таким образом, вычисляя общий момент инерции, используем массы и барабана, и груза, пересчитывая их через квадрат радиуса инерции. Причём берём только половину массы груза, так как он подвешен одновременно на двух барабанах.

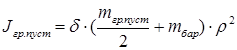

2.1.7 Определяем момент инерции пустого грейфера:

(2.1.7)

(2.1.7)

где m бар – масса барабана, кг;

δ – коэффициент, учитывающий моменты инерции остальных вращающихся масс (валы, муфты и т.п.)

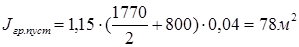

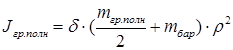

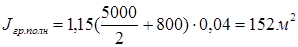

2.1.8 Определяем момент инерции полного грейфера:

2.1.8 Определяем момент инерции полного грейфера:

(2.1.8)

(2.1.8)

Моменты инерции были рассчитаны со стороны механизма. Так как между механизмом и двигателем стоит редуктор, то необходимо пересчитать моменты инерции и привести их к двигателю.

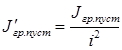

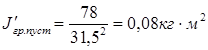

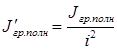

2.1.9 Определяем момент инерции пустого грейфера:

(2.1.9)

(2.1.9)

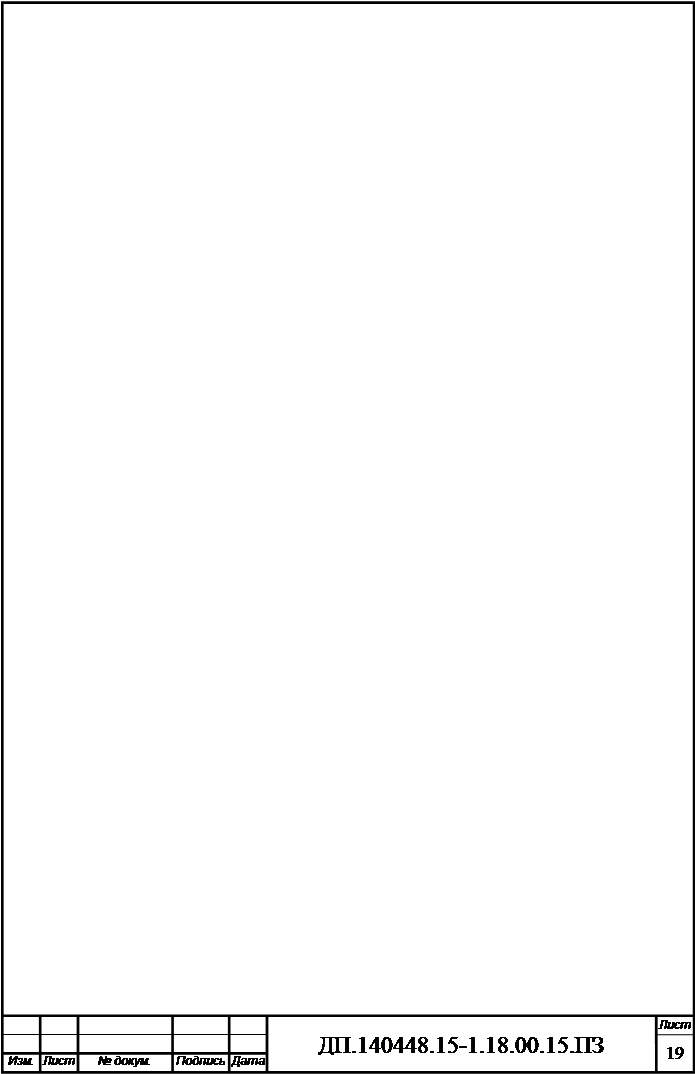

2.1.10 Определяем момент инерции полного грейфера:

(2.1.10)

(2.1.10)

Для определения приведённого динамического момента необходимо знать момент инерции и угловое ускорение двигателя. Момент инерции двигателя берётся приблизительно согласно типовому значению двигателей для подобных механизмов данной мощности и равен 0,5кг·м2. Линейное ускорение для приводов подъёма кранов, перевозящих сыпучие материалы, должно быть не более 0,8м/с2.

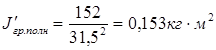

2.1.11Определяем угловое ускорение барабана:

, (2.1.11)

, (2.1.11)

где агр — максимальное линейное ускорение груза;

2.1.12 Угловое ускорение двигателя больше и рассчитывается с учётом передаточного числа редуктора:

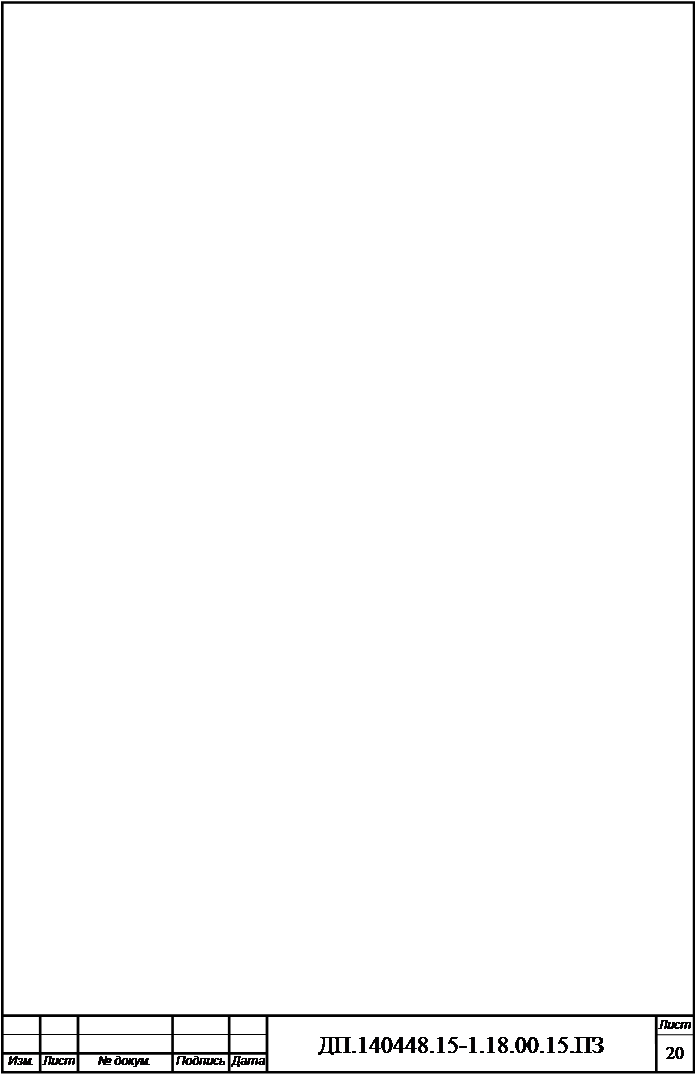

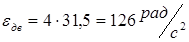

(2.1.12)

(2.1.12)

2.1.13 Определяемприведённый динамический момент для пустого грейфера:

, (2.1.13)

, (2.1.13)

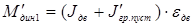

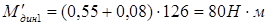

2.1.14 Определяем приведённый динамический момент для полного грейфера:

, (2.1.14)

, (2.1.14)

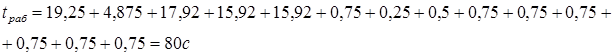

Для построения тахограммы необходимо знать время переходных процессов, время подъёма и опускания груза, а также время пауз, связанных с передвижением крана и временем выполнения грузозахватной операции.

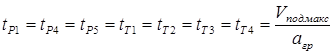

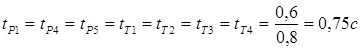

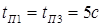

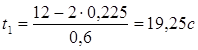

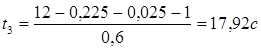

2.1.15 Определяем время разгона от нуля до максимальной скорости и время торможения с максимальной скорости до нуля:

(2.1.15)

(2.1.15)

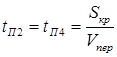

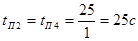

2.1.16 Определяем время разгона от нуля до минимальной скорости:

(2.1.16)

(2.1.16)

2.1.17 Определяем время разгона от минимальной скорости до максимальной скорости:

(2.1.17)

(2.1.17)

Время паузы на захват и высыпание сыпучего материала

2.1.18 Определяем время паузы при передвижении моста крана:

, (2.1.18)

, (2.1.18)

где S кр – путь крана, м;

V пер – скорость передвижения моста крана, м/с.

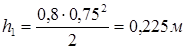

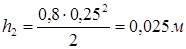

2.1.19 Определяем путь, пройденный при изменении скорости от нуля до максимальной:

, (2.1.19)

, (2.1.19)

2.1.20 Определяем путь, пройденный при изменении скорости от нуля до минимальной:

, (2.1.20)

, (2.1.20)

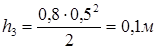

2.1.21 Определяем путь, пройденный при изменении скорости от минимальной до максимальной:

, (2.1.21)

, (2.1.21)

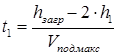

2.1.22 Определяем время опускания на загрузку материала при максимальной скорости:

, (2.1.22)

, (2.1.22)

где h загр–высота опускания грейфера на загрузку, м;

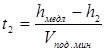

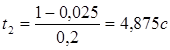

2.1.23 Определяем время подъёма после загрузки материала при минимальной скорости:

, (2.1.23)

, (2.1.23)

где h медл–высота подъёма грейфера на медленной скорости, м;

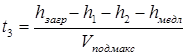

2.1.24 Определяем время подъёма после загрузки материала при максимальной скорости:

, (2.1.24)

, (2.1.24)

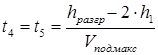

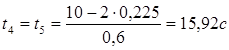

2.1.25 Определяем время подъёма и опускания при разгрузке материала при максимальной скорости:

,

,  (2.1.25)

(2.1.25)

где h разгр–высота опускания грейфера на разгрузку, м;

2.1.26 Пусковые и тормозные моменты определяем, исходя из основного уравнения движения электропривода:

(2.1.26)

(2.1.26)

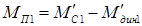

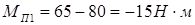

2.1.27 Определяем момент пусковой при опускании пустого грейфера:

(2.1.27)

(2.1.27)

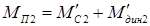

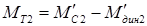

2.1.28 Определяем момент пусковой при подъеме полного грейфера:

(2.1.28)

(2.1.28)

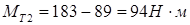

2.1.29 Определяем момент пусковой при опускании полного грейфера:

(2.1.29)

(2.1.29)

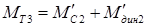

2.1.30 Определяем момент пусковой при подъеме полного грейфера:

(2.1.30)

(2.1.30)

2.1.31 Определяем момент тормозной при опускании пустого грейфера:

(2.1.31)

(2.1.31)

2.1.32 Определяем момент тормозной при подъеме полного грейфера:

(2.1.32)

(2.1.32)

2.1.33 Определяем момент тормозной при опускании полного грейфера:

(2.1.33)

(2.1.33)

2.1.34 Определяем момент тормозной при подъеме пустого грейфера:

(2.1.34)

(2.1.34)

Тахограмма и нагрузочная диаграмма изображены на рисунке 2.2.1

Рисунок 2.2.1 – Тахограмма и нагрузочная диаграмма

Рисунок 2.2.1 – Тахограмма и нагрузочная диаграмма

|

Расчёт мощности двигателя

Произведём расчёт мощности двигателя, исходя из того, что режим работы повторно-кратковременный. Характерная особенность – частые пуски и торможения. При этом возникают динамические нагрузки двигателя, зависящие от ускорения и суммарного момента инерции, в котором основную долюсоставляет момент инерции ротора самого двигателя. Обычно рекомендуется применять двигатели с возможно меньшим моментом инерции, т.е. двигатели, имеющие удлинённую форму якоря или ротора.

По условиям нагрева допустимая нагрузка двигателя выше, чем при длительном режиме, следовательно, требуется выбирать двигатели с более высокой перегрузочной способностью. Обычно в таких случаях выбираю двигатели краново-металлургической серии.

В случае двигателя с самовентиляцией расчёт мощности двигателя в случае многоступенчатого графика ведётся по формулам эквивалентных величин. Необходимо учитывать, что при скоростях меньше номинальных ухудшается охлаждение двигателя, что учитывается с помощью дополнительных коэффициентов.

β0 – коэффициент, учитывающий ухудшение теплоотдачи ЭД в неподвижном состоянии.

β0=0,45-0,55 – для закрытого с наружным охлаждением от собственного вентилятора на валу,

βП=βТ=(1+ β0/2) – коэффициенты, учитывающие ухудшение охлаждения при пуске и торможении.

|

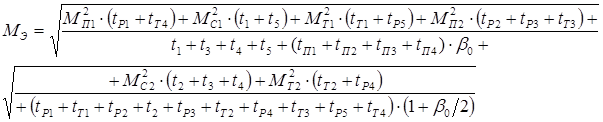

2.2.1 Определяем эквивалентный момент:

|

| |

(2.2.2)

(2.2.2)

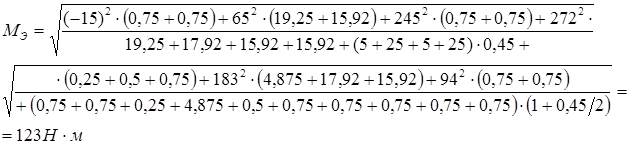

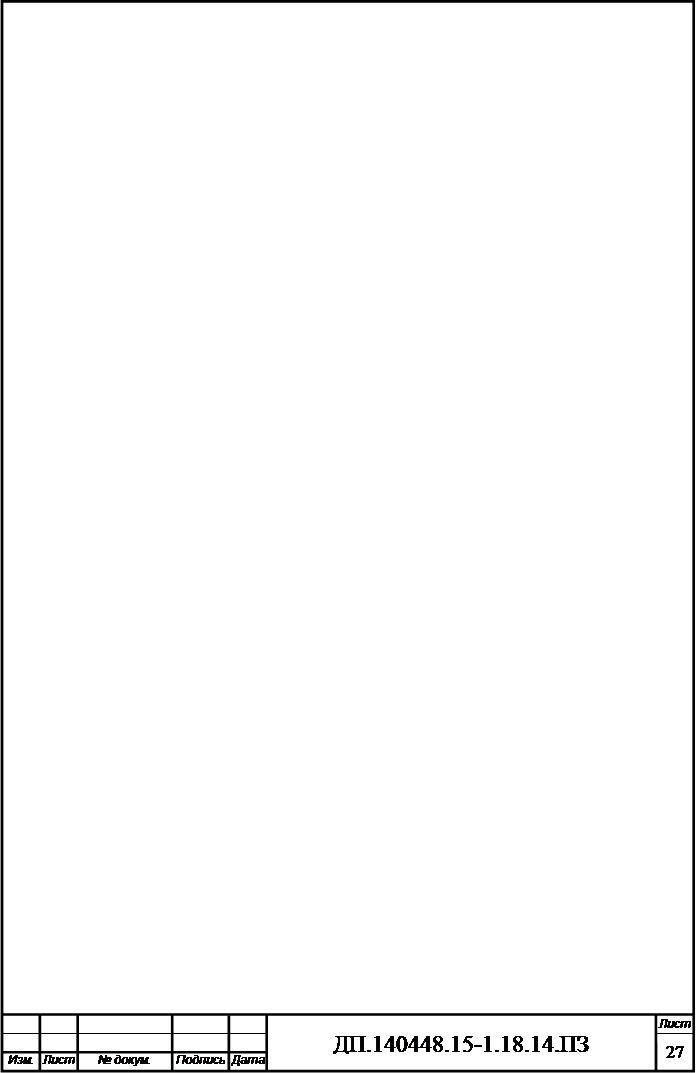

2.2.3Рассчитаем время цикла:

2.2.3Рассчитаем время цикла:

(2.2.3)

(2.2.3)

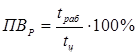

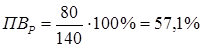

2.2.4 Определяем расчётную продолжительность включения:

(2.2.4)

(2.2.4)

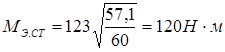

2.2.5Пересчитаем эквивалентный момент на ближайшую большую стандартную продолжительность включения 60%:

(2.2.5)

(2.2.5)

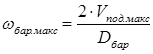

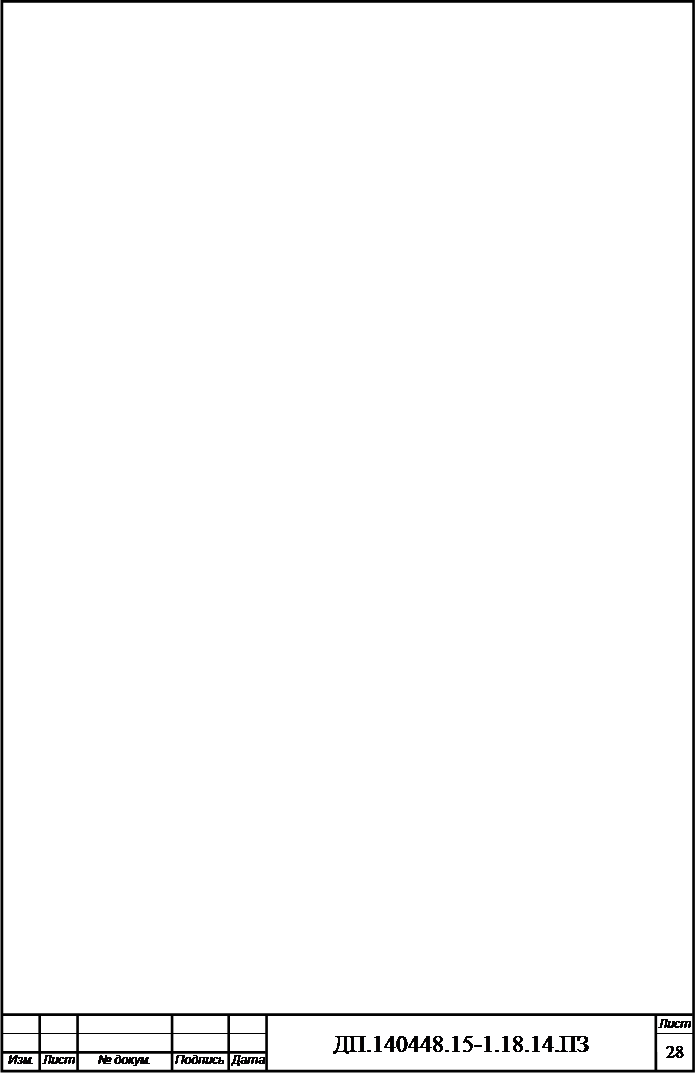

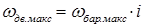

2.2.6 Определяем максимальную угловую скорость барабана:

(2.2.6)

(2.2.6)

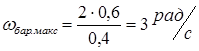

Исходя из максимальной требуемой скорости барабана, можем определить необходимую максимальную угловую скорость двигателя:

(2.2.7)

(2.2.7)

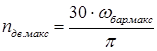

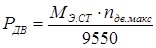

2.2.8 Определяем необходимую максимальную скорость двигателя:

(2.2.8)

(2.2.8)

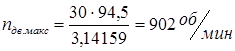

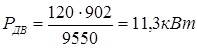

2.2.9Рассчитаем требуемую мощность двигателя:

(2.2.9)

(2.2.9)

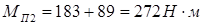

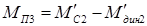

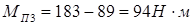

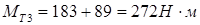

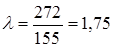

Максимальный момент, который требуется для работы механизма равен пусковому моменту с полной нагрузкой МП2=272Н·м.

Максимальный момент, который требуется для работы механизма равен пусковому моменту с полной нагрузкой МП2=272Н·м.

Выбираем двигатель исходя из расчётной мощности, максимального момента и требуемой скорости вращения. Двигатель рекомендуется выбрать ближайший больший по мощности и с ближайшим большим числом оборотов, чем расчётное значение.

2.2.10Также нужно учитывать, что по условиям нагрева должно выполняться условие:

(2.2.10)

(2.2.10)

Из каталога компании Сибэлектромотор подходит двигатель типа MTKH 312-6, имеющий следующие номинальные данные:

Номинальная мощность – 15 кВт;

Номинальное напряжение – 380В;

Номинальный ток – 35 А;

Номинальный момент – 155 Н·м;

Номинальная частота вращения – 925 об/мин;

Перегрузочная способность – 3,2;

Максимальный момент – 496Н·м.

Данный двигатель подходит по всем параметрам

Выбор преобразователя

Перегрузочная способность по току преобразователя обычно меньше, чем у двигателя, поэтому необходимо выбрать частотный преобразователь большей мощности, чтобы его максимальный ток соответствовал максимальному току двигателя в переходных режимах.

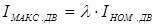

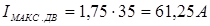

2.3.1 Определяем максимальную перегрузку двигателя, которая возникает при подъёме полного грейфера в момент разгона:

(2.3.1)

(2.3.1)

2.3.2 Определяем максимальный ток двигателя:

(2.3.2)

(2.3.2)

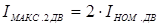

2.3.3 Определяем максимальный ток двух двигателей:

(2.3.3)

(2.3.3)

Выберем частотный преобразователь фирмы Siemens серии Sinamics G120, учитывая, что он питает два параллельно включенных асинхронных двигателя. При выборе необходимо учесть, что допускается перегрузка преобразователя в 150% от номинального тока в течение 57 секунд при цикле 300 секунд, т.е. кратность времени перегрузки не должна превышать 19% времени цикла.

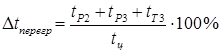

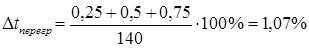

Согласно тахограммы работы привода кратность времени максимальной перегрузки двигателя по отношению ко времени всего цикла:

(2.3.4)

(2.3.4)

Базовая настройка преобразователя частоты по перегрузке по току составляет 150% от номинального тока преобразователя.

2.3.5 Номинальный ток преобразователя частоты должен быть не менее:

(2.3.5)

(2.3.5)

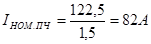

Частотный преобразователь серии Sinamics G120 имеет модульный принцип построения, изображённый на рисунке 2.3.1

Рисунок 2.3.1 - Модульность SINAMICS G120

Силовые модули PM240 оснащены тормозным прерывателем (четырехквадрантные приложения) и подходят для большого числа приложений в общем машиностроении. Тормозной прерыватель уже встроен в типоразмеры от FSA до FSF.

Выберем силовой модуль типа РМ240 типоразмера FSE без встроенного сетевого фильтра с заказным номером 6SL3224-0BE33-7UA0.

Данные силового модуля:

Номинальная мощность – 45кВт;

Номинальная мощность – 45кВт;

Номинальный ток – 90А;

Рисунок 2.3.2 – Силовой модуль PM240 типоразмера FSE

Для силового модуля необходимо подобрать сетевой дроссель, соответствующий типоразмеру FSE. Сетевой дроссель выполняет защитную функцию, как в отношении самого преобразователя, так и в отношении сети электроснабжения. Он является двухсторонним буфером между нестабильной сетью электроснабжения (провалы и всплески напряжения) и преобразователем частоты — источником высших гармоник. Высшие гармоники искажают синусоиду напряжения питающей сети, вызывая увеличение потерь мощности электрических машин и приборов, питающихся от сети, а также могут привести к некорректной работе электронных устройств, которые получают питание от этой сети. Сетевой дроссель для высших гармоник обладает большим сопротивлением и подавляет их влияние на сеть электроснабжения. Сетевой дроссель защищает сеть при коротких замыканиях со стороны преобразователя, ограничивая скорость нарастания тока короткого замыкания и установившийся ток короткого замыкания.

Для силового модуля необходимо подобрать сетевой дроссель, соответствующий типоразмеру FSE. Сетевой дроссель выполняет защитную функцию, как в отношении самого преобразователя, так и в отношении сети электроснабжения. Он является двухсторонним буфером между нестабильной сетью электроснабжения (провалы и всплески напряжения) и преобразователем частоты — источником высших гармоник. Высшие гармоники искажают синусоиду напряжения питающей сети, вызывая увеличение потерь мощности электрических машин и приборов, питающихся от сети, а также могут привести к некорректной работе электронных устройств, которые получают питание от этой сети. Сетевой дроссель для высших гармоник обладает большим сопротивлением и подавляет их влияние на сеть электроснабжения. Сетевой дроссель защищает сеть при коротких замыканиях со стороны преобразователя, ограничивая скорость нарастания тока короткого замыкания и установившийся ток короткого замыкания.

По каталогу для выбранного силового модуля подбираем сетевой дроссель типа 6SL3203-0CJ28-6AA0.

Рисунок 2.3.3 – Сетевой дроссель для модуля PM240 типоразмера FSE

На выходе преобразователя устанавливается выходной (моторный) дроссель. Он выполняет различные функции. При нехватке собственной индуктивности двигателя дроссель сглаживает форму тока.

На выходе преобразователя устанавливается выходной (моторный) дроссель. Он выполняет различные функции. При нехватке собственной индуктивности двигателя дроссель сглаживает форму тока.

Выходные напряжения инверторов - это последовательность прямоугольных импульсов регулируемой ширины и частоты. Скорость нарастания импульсов напряжения очень велика, что представляет опасность для изоляции питаемых электродвигателей. Ограничение скорости нарастания напряжения, а в результате снижение риска повреждения изоляции двигателя, достигается путем установки между двигателем и инвертором выходного дросселя.

Выходные дроссели используются также для ограничения тока короткого замыкания до момента срабатывания защиты и выключения тока в цепи. Зачастую подбор соответствующей индуктивности выходного дросселя является единственной возможностью защиты выходных транзисторов. Подбор индуктивности моторного дросселя зависит от максимальной величины тока короткого замыкания в цепи.

По каталогу для выбранного силового модуля подбираем выходной дроссель типа 6SE6400-3TC07-5ED0.

Рисунок 2.3.4 – Выходной дроссель

Силовые модули PM240 оборудованы встроенным тормозным прерывателем и предназначены для приводов без рекуперации энергии в сеть. При возникновении генераторной энергии, она преобразуется через внешние подключенные тормозные резисторы в тепло.

По каталогу для выбранного силового модуля подбираем тормозной резистор типа 6SE6400-4BD22-2EA1.

Рисунок 2.3.5 – Тормозной резистор

Блок управления обеспечивает функции управления преобразователем по замкнутому циклу. Дополнительно к функциям управления блок управлениятакже выполняет другие задачи, которые могут быть адаптированы к соответствующей задаче путем параметрирования. По каталогу выбираем модуль управления CU240S типа 6SL3244-0BA20-1BA0.

Данные модуля управления:

- стандартный RS485-Интерфейс;

- 9 дискретных входов;

- 3 дискретных выхода;

- 2 аналоговых входа;

- 2 аналоговых выхода;

- интерфейс подключения датчиков температуры PTC/KTY;

- интерфейс для управления электромеханическим тормозом;

- подключение ММС карты;

- вход для энкодера;

- степень защиты IP20;

- степень защиты IP20;

- температура окружающей среды -10°С до +50°С.

Рисунок 2.3.6 – Модуль управления

Для удобства эксплуатации преобразователя частоты необходимо установить базовую панель оператора, которая даёт следующие преимущества:

- простой ввод в эксплуатацию стандартных приводов через меню панели, знаний структуры параметров не требуется;

- удобный интерфейс с двухрядным дисплеем для одновременного отображения параметра/описания параметра и значения параметра, что упрощает мониторинг;

- быстрое определение и устранение ошибок с помощью встроенного меню диагностики.

Рисунок 2.3.7 – Базовая панель оператора

Система защиты

Все основные защиты привода выполнены в самом преобразователе частоты. Внешними аппаратами защиты являются автоматические выключатели. Подачу напряжения на силовую схему осуществляет QF1, он также обеспечивает максимально-токовую защиту в случае короткого замыкания в самом преобразователе. Автоматы QF2, QF3 питают и защищают гидротолкатели. В цепях управления установлены автоматы SF1 и SF2.

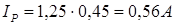

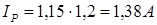

2.5.1 Номинальный ток расцепителя автоматического выключателя в линии с двумя двигателями определяется:

(2.5.1)

(2.5.1)

Выбираем трёхполюсный автоматический выключатель QF1 фирмы SchneiderElectric C60H с расцепителем С-типа на ток 160А.

Номинальный ток гидротолкателей типа ТЭ50 равен 0,45А.

2.5.2 Номинальный ток расцепителя автоматического выключателя в линии с одним двигателем определяется:

(2.5.2)

(2.5.2)

Выбираем трёхполюсные автоматические выключатели QF2 и QF3 фирмы SchneiderElectric C60H с расцепителем С-типа на ток 1А.

Типовой блок питания для цепей управления и питания модулей управления преобразователей SITOP 24VDC/10A на номинальный ток 10А.

Выбираем двухполюсный автоматический выключатель SF1 фирмы SchneiderElectric C60H с расцепителем С-типа на ток 10А.

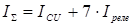

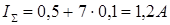

2.5.3 Номинальный ток расцепителя автоматического выключателя питания цепей управления:

(2.5.3)

(2.5.3)

где I Σ – суммарный ток всех потребителей, А.

(2.5.4)

(2.5.4)

где ICU – потребляемый ток модуля управления CU240S, А;

I реле – потребляемый ток катушкой реле, А.

Номинальный ток модуля управления CU240Sравен 0,5А. Номинальный ток катушки реле равен 0,1А.

Для питания цепей управления выбираем однополюсный автоматический выключатель SF2 фирмы SchneiderElectric C60H с расцепителем С-типа на ток 2А.

Защиты в SINAMICSG120:

1. Перегрузка двигателя по току (ошибка F0001).

Ограничивается максимальным током преобразователя или до 400% от номинального тока двигателя (Р0305), наименьшим из этих значений. При этом следует учесть, что скорость двигателя не снизилась ниже допустимого предела, определённого в параметре Р2175.

Время срабатывания защиты определяется:

- 1,5IНОМ (т.е. перегрузка 150 %) в течение 57 сек при цикле в 300 сек.

- 2IНОМ (т.е. перегрузка 200 %) в течение 3 сек при цикле в 300 сек

Регулятор максимального тока не допускает перегрузок двигателя и преобразователя, ограничивая выходной ток.

Рекомендуемая производителем настройка перегрузки производится в параметре Р640 (коэффициент перегрузки двигателя) и равна 150%.

2.  Двигатель заблокирован (ошибка F7900).

Двигатель заблокирован (ошибка F7900).

Двигатель работает дольше чем время, заданное в параметре Р2177 у границы крутящего момента и ниже установленного порога скорости, заданного в параметре Р2175. Это сообщение может также вызываться, если истинное значение скорости колеблется и выход регулятора скорости снова и снова кратковременно выходит на ограничение.

3. Перенапряжение (ошибка F0002).

Двигатель вырабатывает слишком большое количество генераторной энергии или напряжение подключения к сети слишком велико.

Регулятор VDCmax не допускает – насколько это возможно с технологической точки зрения – критического увеличения напряжения промежуточного контура. Большие моменты инерций требуют более длительного времени торможения, иначе перенапряжение на звене постоянного тока неизбежно. Силовой модуль PM240 позволяет избыточную энергию при торможении или спуске груза погасить на внешнем тормозном резисторе, где происходит её преобразование в тепло. Выпадение одной из фаз сети (F0020).

Регулятор VDCmax не допускает – насколько это возможно с технологической точки зрения – критического увеличения напряжения промежуточного контура. Большие моменты инерций требуют более длительного времени торможения, иначе перенапряжение на звене постоянного тока неизбежно. Силовой модуль PM240 позволяет избыточную энергию при торможении или спуске груза погасить на внешнем тормозном резисторе, где происходит её преобразование в тепло. Выпадение одной из фаз сети (F0020).

Данная ошибка возникает в случае, когда пропадает одна из трех фаз питающей сети, а импульсы разрешены и привод нагружен.

4. Ошибка выходной фазы (F0023).

Возникает, когда одна выходная фаза отключена. Причиной может быть обрыв фазы самого двигателя или повреждение кабельной линии.

Описание работы схемы

2.7. Техническая эксплуатация и обслуживание электрического оборудования проектируемого механизма.

2.7.1 Требования к работникам, допускаемым к выполнению работ в электроустановках

Необходимо руководствоваться новыми Правилами по охране труда при эксплуатации электроустановок (ПОТЭЭ) 2014 года.

Работники обязаны проходить обучение безопасным методам и приемам выполнения работ в электроустановках.

Работники, занятые на тяжелых работах и на работах с вредными и (или) опасными условиями труда (в том числе на подземных работах), а также на работах, связанных с движением транспорта, должны проходить обязательные предварительные (при поступлении на работу) и периодические (для лиц в возрасте до 21 года - ежегодные) медицинские осмотры (обследования) для определения пригодности этих работников для выполнения поручаемой работы и предупреждения профессиональных заболеваний.

Работники должны проходить обучение по оказанию первой помощи пострадавшему на производстве до допуска к самостоятельной работе.

Работники должны проходить обучение по оказанию первой помощи пострадавшему на производстве до допуска к самостоятельной работе.

Электротехнический персонал кроме обучения оказанию первой помощи пострадавшему на производстве должен быть обучен приемам освобождения пострадавшего от действия электрического тока с учетом специфики обслуживаемых (эксплуатируемых) электроустановок.

Работники, относящиеся к электротехническому персоналу, а также электротехнологический персонал должны пройти проверку знаний ПОТЭЭ и других нормативно-технических документов (правил и инструкций по устройству электроустановок, по технической эксплуатации электроустановок, а также применения защитных средств) в пределах требований, предъявляемых к соответствующей должности или профессии, и иметь соответствующую группу по электробезопасности.

Требования, установленные для электротехнического персонала, являются обязательными и для электротехнологического персонала.

Работник обязан соблюдать требования Правил, инструкций по охране труда, указания, полученные при целевом инструктаже.

Работнику, прошедшему проверку знаний по охране труда при эксплуатации электроустановок, выдается удостоверение о проверке знаний норм труда и правил работы в электроустановках соответствующей формы.

Результаты проверки знаний по охране труда в организациях электроэнергетики оформляются протоколом проверки знаний правил работы в электроустановках соответствующей формы и учитываются в журнале учета проверки знаний правил работы в электроустановках соответствующей формы.

Работники, обладающие правом проведения специальных работ, должны иметь об этом запись в удостоверении о проверке знаний правил работы в электроустановках соответствующей формы.

К специальным работам относятся:

К специальным работам относятся:

- работы, выполняемые на высоте более 5 м от поверхности земли, перекрытия или рабочего настила, над которым производятся работы непосредственно с конструкций или оборудования при их монтаже или ремонте с обязательным применением средств защиты от падения с высоты (далее -верхолазные работы);

- работы без снятия напряжения с электроустановки, выполняемые с прикосновением к первичным токоведущим частям, находящимся под рабочим напряжением, или на расстоянии от этих токоведущих частей менее допустимого;

- испытания оборудования повышенным напряжением (за исключением работ с мегаомметром);

- работы, выполняемые со снятием рабочего напряжения с электроустановки или ее части с прикосновением к токоведущим частям, находящимся под наведенным напряжением более 25 В на рабочем месте или на расстоянии от этих токоведущих частей менее.

Стажировка, дублирование проводятся под контролем опытного работника, назначенного организационно-распорядительным документом.

Допуск к самостоятельной работе должен быть оформлен организационно-распорядительным документом организации или обособленного подразделения.

Работник, в случае если он не имеет права принять меры по устранению нарушений требований Правил, представляющих опасность

для людей, неисправностей электроустановок, машин, механизмов, приспособлений, инструмента, средств защиты, обязан сообщить об этом своему непосредственному руководителю.

2.7.2 Требования к электроприводам, вводимым в эксплуатацию

Вновь смонтированные и отлаженные электроприводы и пускорегулирующую аппаратуру при приемке в эксплуатацию осматривают, проверяют работу механической части в соответствии с заводскими и монтажными инструкциями и подвергают приемосдаточным испытаниям в соответствии с требованиями ПУЭ.

Вновь смонтированные и отлаженные электроприводы и пускорегулирующую аппаратуру при приемке в эксплуатацию осматривают, проверяют работу механической части в соответствии с заводскими и монтажными инструкциями и подвергают приемосдаточным испытаниям в соответствии с требованиями ПУЭ.

Приемо-сдаточные испытания рекомендуется проводить в нормальных условиях окружающей среды, указанных в государственных стандартах.

При проведении приемо-сдаточных испытаний электрооборудования, не охваченного ПУЭ, следует руководствоваться инструкциями заводов-изготовителей.

Устройства релейной защиты и электроавтоматики проверяются по инструкциям, утвержденным в установленном порядке.

Заключение о пригодности оборудования к эксплуатации дается на основании результатов всех испытаний и измерений, относящихся к данной единице оборудования.

Все измерения, испытания и опробования в соответствии с действующими нормативно-техническими документами, инструкциями заводов-изготовителей и ПУЭ, произведенные персоналом монтажных наладочных организаций непосредственно перед вводом электрооборудования в эксплуатацию, должны быть оформлены соответствующими актами и/или протоколами.

Испытание повышенным напряжением промышленной частоты обязательно для электрооборудования на напряжение до35 кВ.

Измерение сопротивления изоляции, если отсутствуют дополнительные указания, производится для аппаратов и цепей напряжением до500В мегаомметром на напряжение 500В;

К электроприводам предъявляются определённые требования.

Электроприводы должны обеспечивать номинальные параметры с учетом допустимых отклонений при следующих нормах качества электроэнергии на входе и сетей, питающих вспомогательные цепи:

- установившееся отклонение входного напряжения до 1000В - от плюс 10 % до минус 15%;

- установившееся отклонение входного напряжения до 1000В - от плюс 10 % до минус 15%;

- установившееся отклонение частоты входного напряжения - ±2 %;

- установившееся отклонение напряжения сети собственных нужд - от плюс 10 % до минус 15 %;

- кратковременные провалы мгновенных значений питающего напряжения площадью до 400%, умноженных на электрический градус, причем максимальная длительность провала питающего напряжения не должна превышать 40 электрических градусов.

Электроприводы должны обеспечивать работу в одном или нескольких режимах из нижеперечисленных:

- продолжительном;

- кратковременном;

- повторно-кратковременном с продолжительностью включения 15, 25, 40 и 60%;

- перемежающемся с частыми реверсами при электрическом торможении.

Диапазон регулирования скорости двигателя, входящего в состав электропривода, измеряемый как отношение максимальной скорости к минимальной, должен быть следующим:

- для электроприводов с регулированием ЭДС - не менее 25:1;

- для электроприводов с регулированием скорости - не менее 50:1;

- для электроприводов с регулированием скорости - не менее 50:1;

- для электроприводов с регулированием по другим параметрам должен быть выбран из ряда отношений: 10:1; 50:1; 100:1; 200:1; 500:1; 1000:1; 10000:1.

Электроприводы должны иметь следующие виды защиты:

- от внутренних коротких замыканий, связанных с отказом полупроводниковых приборов;

- от внешних коротких замыканий;

- от перегрузок преобразователя и двигателя;

- от превышения скорости двигателя или обрыва обратной связи по скорости (в электроприводах с регулированием скорости);

- от превышения или исчезновения входного напряжения и напряжения сетей, питающих вспомогательные цепи;

- от перенапряжения.

В электроприводах должна быть установлена сигнализация:

- о готовности к работе;

- включенного состояния;

- включенного и отключенного состояния коммутационных аппаратов;

- о наличии силового напряжения и напряжения собственных нужд.

- о наличии силового напряжения и напряжения собственных нужд.

На электроприводы конкретных типов устанавливают следующие показатели надежности:

- среднюю наработку на отказ;

- средний ресурс или средний срок службы;

- гамма-процентный срок сохраняемости;

- среднее время восстановления работоспособного состояния.

Электроприводы должны быть устойчивыми к воздействию помех, генерированных как системой (сетью) питания, так и преобразователем или двигателем электропривода, в соответствии с требованиями ГОСТ 29254 и совместимыми с другими техническими средствами в соответствии с ГОСТ 29192.

Электроприводы должны быть механически прочными и устойчивыми в соответствии с требованиями ГОСТ 17516.1.

Электроприводы или их составные части, обслуживаемые или устанавливаемые на рабочих местах или в рабочих зонах, должны соответствовать требованиям эргономики и технической эстетики по ГОСТ 20.39.108.

В схемах электроприводов должны быть использованы технические решения, обеспечивающие минимальное потребление электроэнергии: оптимальный режим работы, элементная база с минимальными токами потребления, перевод в экономичный режим во время остановки двигателя (снятие импульсов управления, снижение тока возбуждения двигателя и т.п.).

Электроприводы должны быть изготовлены в виде единой конструкции или нескольких составных частей, объединяемых на месте  монтажа(совместная компоновка), или в виде нескольких частей, располагаемых отдельно (раздельная компоновка).

монтажа(совместная компоновка), или в виде нескольких частей, располагаемых отдельно (раздельная компоновка).

Преобразователь и (или) управляющее устройство электроприводов должны быть размещены в шкафах (ящиках, щитах и пр.) в соответствии с ГОСТ 27043 и ГОСТ 10985. Вне шкафов допускается установка в соответствующих ограждениях трансформаторного и реакторного оборудования, а также двигателя.

2.7.3 Организация технического обслуживания и ремонта электропривода

Техническое обслуживание является основным и решающим профилактическим мероприятием, необходимым для обеспечения надежной работы оборудования между плановыми ремонтами и сокращения общего объема ремонтных работ. Оно предусматривает надзор за работой оборудования, уход за оборудованием, содержание оборудования в исправном состоянии, проведение плановых технических осмотров, технических испытаний, промывок, чисток, продувок и т.д. Техническое обслуживание проводится в процессе работы оборудования с использованием перерывов, нерабочих дней и смен. Допускается кратковременная остановка оборудования (отключение сетей) в соответствии с местными инструкциями.

Техническое обслуживание производится в соответствии с инструкцией завода-изготовителя (правилами технической эксплуатации). При отсутствии заводских инструкций последние должны разрабатываться и утверждаться непосредственно на предприятии.

Техническое обслуживание может быть регламентированным и нерегламентированным. В состав нерегламентированного технического обслуживания входят надзор за работой оборудования, эксплуатационный уход, содержание оборудования в исправном состоянии, включающие в себя:

- соблюдение условий эксплуатации и режима работы оборудования в соответствии с инструкций завода-изготовителя;

- загрузку оборудования в соответствии с паспортными данными, недопущение случаев перегрузки оборудования, кроме оговоренных инструкцией по эксплуатации;

- загрузку оборудования в соответствии с паспортными данными, недопущение случаев перегрузки оборудования, кроме оговоренных инструкцией по эксплуатации;

- поддержание необходимого режима охлаждения деталей и узлов оборудования, подверженных повышенному нагреву;

- ежесменная наружная чистка и уборку эксплуатируемого оборудования и помещений;

- немедленную остановку оборудования в случае появления ненормальностей в его работе, ведущих к выходу оборудования из строя, принятие мер по выявлению и устранению этих ненормальностей;

- проверку нагрева контактных и трущихся поверхностей;

- проверку исправности заземлений, состояния тепловой изоляции и противокоррозионной защиты, состояния ограждающих устройств и т.д.

Все обнаруженные при нерегламентированном техническом обслуживании неисправности в работе оборудования должны быть зафиксированы бригадирами в “Сменном журнале по учету выявленных дефектов и работ технического обслуживания” и устранены в кратчайшие сроки силами оперативного и ремонтно-оперативного персонала. Старшие мастера и мастера смен обязаны регулярно просматривать записи в сменном журнале и принимать меры по устранению указанных в нем неисправностей.

Регламентированное техническое обслуживание проводится с установленной в эксплуатационной документации периодичностью, меньшей (или равной) периодичности текущего ремонта наименьшего ранга (объема). Оно планируется по месячному плану-графику ремонта. Продолжительность

и трудоемкость регламентированного технического обслуживания не могут превышать аналогичные показатели для текущего ремонта наименьшей сложности.

Рекомендуется следующая форма организации ТО общепромышленного оборудования:

Рекомендуется следующая форма организации ТО общепромышленного оборудования:

- все виды работ по нерегламентированному ТО основного и вспомогательного оборудования подразделений выполняет эксплуатационный персонал согласно Инструкции по рабочему месту;

- регламентированное (плановое) техобслуживание (ТО-1, ТО-2, ТО-3, сезонное обслуживание – СО) выполняется в соответствии с перечнем типовых работ специализированными бригадами пунктов ТО или подвижной ремонтной мастерской с обязательным участием эксплуатационного персонала и механика подразделения;

Плановые ремонты являются основным видом управления техническим состоянием и восстановлением ресурса оборудования.

Плановые ремонты реализуются в виде текущих и капитальных ремонтов оборудования.

Текущий ремонт (Т) – это ремонт, осуществляемый для восстановления работоспособности оборудования и состоящий в замене и (или) восстановлении его отдельных составных частей.

В зависимости от конструктивных особенностей оборудования, характера и объема проводимых работ текущие ремонты могут подразделяться на первый текущий ремонт (Т1), второй текущий ремонт (Т2) и так далее.

При текущем ремонте, как правило, выполняются:

- работы регламентированного ТО;

- замена отдельных агрегатов узлов и деталей;

- сварочно-слесарные работы;

- регулировка параметров;

- регулировка параметров;

- ревизия оборудования;

- проверка на точность;

- другие работы примерно такой же степени сложности.

Капитальный ремонт (К) – ремонт, выполняемый для обеспечения исправности и полного или близкого к полному восстановления ресурса оборудования с заменой или восстановлением любых его частей, включая базовые (под базовой понимают основную часть оборудования, предназначенную для компоновки и установки на нее других составных частей). Послеремонтный ресурс оборудования должен составлять не менее 80% ресурса нового оборудования.

В объем капитального ремонта входят следующие работы:

- объем работ текущего ремонта;

- замена или восстановление всех изношенных агрегатов, узлов и деталей;

- послеремонтные испытания.

Вопросы энергосбережения в цехе

Наиболее простой способ уменьшить степень загрязнения окружающей среды – энергосбережение, т.е. более разумное расходование энергии. В данной статье пойдет речь об энергосбережении как методе охраны окружающей среды. Используя как можно меньше ископаемого топлива в целях получения энергии, мы можем сократить объем выбросов вредных веществ в атмосферу.

Наиболее простой способ уменьшить степень загрязнения окружающей среды – энергосбережение, т.е. более разумное расходование энергии. В данной статье пойдет речь об энергосбережении как методе охраны окружающей среды. Используя как можно меньше ископаемого топлива в целях получения энергии, мы можем сократить объем выбросов вредных веществ в атмосферу.

Энергосбережение – научная, организационная, информационная, практическая деятельность юридических, государственных и физических лиц, направленная на сокращение расхода и потерь топливных и энергетических ресурсов.

Энергию, которую удалось сэкономить, можно применять взамен вновь производимой, таким образом, снижая загрязнение окружающей среды. Энергосбережение очень выгодно и с экономической стороны. Мероприятия по снижению расходования энергоресурсов обходятся в 2,5-3 раза дешевле производства и доставки такого же количества полученной вновь энергии потребителям.

На Земле расходуется слишком большое количество энергии. Источники, которые сегодня в основном используются – уголь, нефть, газ – они очень сильно загрязняют окружающую среду. Необходимо внести изменения в данное положение вещей, и наилучшим способом для этого является сокращение потребления энергии. Используя меньшее количество энергии, мы снижаем степень загрязнения окружающей среды. Энергосбережение – самая важная мера по спасению окружающей природной среды. Населению нашей планеты следует меньше использовать невозобновляемых источников энергии, больше возобновляемых.

Стремясь улучшить условия жизни и снизить воздействие на окружающую среду, необходимы методы и технологии, позволяющие:

1. Использовать энергию эффективно.

Необходимо максимально полностью использовать энергию на полезную работу. Потребности людей в использовании энергии в полезных целях должны удовлетворяться при наименьших бесполезных затратах. Примеры: устранение утечек теплого воздуха из квартир, применение энергосберегающих лампочек и снижение расходования горячей воды.

Необходимо максимально полностью использовать энергию на полезную работу. Потребности людей в использовании энергии в полезных целях должны удовлетворяться при наименьших бесполезных затратах. Примеры: устранение утечек теплого воздуха из квартир, применение энергосберегающих лампочек и снижение расходования горячей воды.

2. Выбирать источники энергии оптимального качества.

Не нужно понапрасну использовать энергию высокого качества. В случаях, когда можно воспользоваться энергией низкого качества (тепло), не стоит тратить энергию высокого качества (электрическую энергию).

Даже если многие люди следуют данным принципам, основанным на законах природы, требуются дополнительные усилия по организации всего общества и жизни устойчивым образом. В процесс охраны окружающей среды с помощью энергосбережения должны быть вовлечены и политика, и общественные науки, и общество.

3. Получать больше с минимальными затратами.

Изучая разные возможности энергосбережения, мы сможем обнаружить огромные возможности в данном направлении. Энергосбережение возможно во всем и при помощи множества разных мер. Некоторые усилия по сбережению энергии и охране окружающей среды может предпринять прямо сейчас каждый человек. Это меры, зависящие от личной осведомленности и участия. Большая их часть не требует никаких инвестиций и зависит только от нашего поведения.

Некоторые из мероприятий требуют небольших вложений для усовершенствования и отладки используемых технологий. Например, семье нужен новый холодильник. Энергопотребление двух одинаковых моделей внешне с аналогичными функциональными возможностями может значительно различаться. Выбирая более эффективный, вы сможете сберегать ежегодно определенное количество энергии на протяжении всего времени, пока этот холодильник будет служить вам.

Некоторые из мероприятий требуют небольших вложений для усовершенствования и отладки используемых технологий. Например, семье нужен новый холодильник. Энергопотребление двух одинаковых моделей внешне с аналогичными функциональными возможностями может значительно различаться. Выбирая более эффективный, вы сможете сберегать ежегодно определенное количество энергии на протяжении всего времени, пока этот холодильник будет служить вам.

Энергетический кризис – отсутствие необходимого запаса топливно-энергетических ресурсов для покрытия потребностей в них страны.

Энергетический кризис может стать следствием нерациональной структуры топливно-энергетической базы экономики, экономического и политического кризиса в определенной стране.

Выделяется четыре направлений энергосбережения:

1. Создание нормативно-правовой базы;

2. Формирование механизмов в экономике;

3. Формирование системы управления энергосбережением;

4. Создание информационной системы пропаганды сбережения энергии, подготовки и обучения кадров для области энергосбережения, изменения психологии населения.

4.2 Направления политики цеха в области энергосбережения и охраны окружающей среды:

- Максимально эффективное производство, распределение и передача энергии;

- Сокращение энергоемкости в производстве продукции, оказании услуг;

- Использование энергоэффективного оборудования, систем освещения, отопления;

- Применение возобновляемых энергетических источников, биомассы, местных видов топлива;

- Применение возобновляемых энергетических источников, биомассы, местных видов топлива;

- Комплексная переработка отходов;

- Организация эколого-энергетического аудита и экспертизы проектов предприятий;

- Территориальное природоохранное планирование и прогнозирование;

- Реконструкция и строительство очистных сооружений и природоохранных объектов;

- Разработка экологических стандартов и паспортов предприятий.

Производственная санитария

Производственная санитария — это система организационных мероприятий и технических средств, предотвращающих или уменьшающих воздействие на работающих вредных производственных факторов (согласно ГОСТ 12.0.002-80).Основными опасными и вредными производственными факторами являются: повышенная запыленность и загазованность воздуха рабочей зоны; повышенная или пониженная температура воздуха рабочей зоны; повышенная или пониженная влажность и подвижность воздуха в рабочей зоне; повышенный уровень шума; повышенный уровень вибрации; повышенный уровень различных электромагнитных излучений; отсутствие или недостаток естественного света; недостаточная освещенность рабочей зоны и др.

Опасные и вредные производственные факторы:

Опасные и вредные производственные факторы:

- физические;

- химические;

- биологические;

- патогенные микроорганизмы,микроорганизмы-продуценты (в биотехнологиях,живые клетки и споры, содержащиеся в препаратах,грибы,простейшие,гельминты);

- психофизиологические.

Границы производственной санитарии:

· оздоровление воздушной среды и нормализация параметров микроклимата в рабочей зоне;

· защита работающих от шума, вибрации, электромагнитных излучений и др.;

·  обеспечение требуемых нормативов естественного и искусственного освещения;

обеспечение требуемых нормативов естественного и искусственного освещения;

· поддержание в соответствии с санитарными требованиями территории предприятия, основных производственных и вспомогательных помещений.

Кондиционированием в закрытых помещениях и сооружениях можно поддерживать необходимую температуру, влажность и ионный состав, наличие запахов воздушной среды, а также скорость движения воздуха. Система кондиционирования включает в себя комплекс технических средств, осуществляющих требуемую обработку воздуха, транспортирование его и распределение в обслуживаемых помещениях, устройствах для глушения шума, вызываемого работой оборудования.

Отопление предусматривает поддержание во всех производственных зданиях и сооружениях температуры, соответствующей установленным нормам. Система отопления должна компенсировать потери тепла через строительные ограждения, а также нагрев проникающего в помещении холодного воздуха.

СПИСОК ЛИТЕРАТУРЫ

СПИСОК ЛИТЕРАТУРЫ

1. Л.Л. Коновалова, Л.Д. Рожкова. Электроснабжение промышленных предприятий и установок.- М.: Энергоатомиздат,1989.

2. В.В. Красник. Правила устройства электроустановок. НЦ ЭНАС. 2012.

3. Б.И. Фираго. Учебно-методическое пособие к курсовому проектированию для студентов специальности Автоматические электроприводы. Мн.: БНТУ, 2004.

4. В.В. Москаленко. Электрический привод. Учебник для студентов высших учебных заведений. Москва. Издательский дом «Академия».

5. Г.Б. Онищенко. Электрический привод. Издательство: М.: РАСХН.

6. Н.С. Ушков. Мостовые электрические краны. Москва-Ленинград: Машгиз, 1959г.

7. Н.Л. Зайцев. Экономика промышленного предприятия: Учебник. – 6-е изд., перераб. и доп. – М.: ИНФРА-М,2008.

8. Жиделева В.В., Каптейн Ю.Н. Экономика предприятия: Учебное пособие.–2-е изд., перераб. и доп. – М.: ИНФРА-М, 2010.

9. А. А. Раздорожный. Охрана труда и производственная безопасность: Москва: Издательство «Экзамен», 2005г.

10. О. В. Бобкова. Охрана труда и техника безопасности. Издательство: Омега – Л, 2008г.

ВВЕДЕНИЕ

Цех Улавливания №3 введен в эксплуатацию в 1986 году.

Назначение цеха – обеспечивать отсос коксового газа из камер коксования коксовых батарей №№ 9 – 10, охлаждение этого газа и выделение из него смолы, нафталина, водяных паров, улавливание аммиака ЛПО, и бензольных углеводородов, транспортировку газа потребителям.

Коксохимическое производство состоит из восьми основных и шести вспомогательных цехов.

Основной деятельностью КХП является производство металлургического кокса для доменного цеха.

Коксовый цех №2 в составе четырех батарей типа ПК-2К с объемом камер 21,6 м3 (1954-1957 пуска) производит кокс мокрого тушения.

Коксовый цех №2 в составе четырех батарей типа ПК-2К с объемом камер 21,6 м3 (1954-1957 пуска) производит кокс мокрого тушения.

Коксовый цех №3 в составе двух батарей типа ПBP с объемом камер 41,3 м3 (1986, 1989 годов пуска) производит кокс сухого тушения.

Коксование углей на КХП сочетается с глубокой переработкой коксохимического сырья. Химические цехи: улавливания №2 и №3, пекококсовый, смолоперегонный и ректификации производят широкий спектр продукции (41 вид), пользующейся неизменным спросом на внутреннем и внешнем рынке.

За 60 лет работы на Коксохимпроизводстве накоплен значительный опыт по содержанию и ремонту коксового оборудования, освоены и внедрены передовые достижения научно-технического прогресса: устойчивый срок эксплуатации коксовых батарей превышает 45 лет, освоены все виды горячих ремонтов кладки (двухсторонняя перекладка, керамическая сварка).

1 ОБЩАЯ ЧАСТЬ

1 ОБЩАЯ ЧАСТЬ

Технологический процесс в цехе и роль грейферного крана в цехе

Схема работы сульфатного отделения принята по бессатураторному способу получения сульфата аммония. Улавливание аммиака и ЛПО производится в полом двухступенчатом форсунчатом абсорбере диаметром 3600 мм, расчитанном на мощность газового потока 100 м3/час. Кристаллизация сульфата аммония производится в кристаллизаторах с принудительной циркуляцией раствора и с псевдоожиженным слое кристаллов.

Кристализаторы подобного типа для целей коксохимии впервые были применены на КХП НТМК.

Грейферный мостовой кран благодаря грейферному захватному устройству незаменим при работе с сыпучими, а также кусковыми материалами, их перемещением, погрузкой, изготовлением. Грузоподъёмность грейферного крана определяется суммой масс груза и грейфера. Грейферные краны оборудованы грейферной лебёдкой с двумя барабанами. Один барабан грейферной лебедки – замыкающий, наматывает канат при закрытии челюстей. Другой канат – подъемный, предназначен для наматывания поддерживающего каната. При подъеме и опускании грейфера подъемный и замыкающий барабаны работают синхронно. Кран мостовой грейферный чаще всего оборудуют лебёдкой с независимыми барабанами, устанавливаемой на тележку мостового крана и состоящей из замыкающей и поддерживающей однобарабанных лебёдок.

Дата: 2018-12-28, просмотров: 682.