Раздел 3. Соблюдение мероприятий по промышленной и экологической безопасности. Анализ причин брака и мероприятия по их предупреждению

Лекция 4. Образование и переработка отходов производства РТИ, химических волокон и пластмасс

Одним из наиболее осязаемых результатов антропогенной деятельности является образование отходов, среди которых отходы пластмасс занимают особое место в силу своих уникальных свойств. Пластмассы - это химическая продукция, состоящая из высокомолекулярных, длинно цепных полимеров. Производство пластических масс на современном этапе развития возрастает в среднем на

5…6 % ежегодно и к 2010 г., по прогнозам, достигнет 250 млн. Т. Их потребление надушу населения в индустриально развитых странах за последние 20 лет удвоилось, достигнув 85...90 кг, к концу десятилетия как полагают, эта цифра повысится на 45.. .50 % .

Насчитывается около 150 видов пластиков, 30 % из их - это смеси различных полимеров. Для достижения определенных свойств, лучшей переработки в полимеры вводят различные химические добавки, которых уже более 20, а ряд из них относятся к токсичным материалам. Выпуск добавок непрерывно возрастает.

Такая высокая популярность пластмасс объясняется их легкостью, экономичностью и набором ценнейших служебных свойств. Пластики являются серьезными конкурентами металлу, стеклу, керамике. Например, при изготовлении стеклянных бутылей требуется на 21% больше энергии, чем на пластмассовые.

Но наряду с этим возникает проблема с утилизацией отходов, которых существует свыше 400 различных видов, появляющихся в результате использования продукции полимерной промышленности.

Специфические дефекты труб по размерам

Специфический дефект пленок и листов но размерам

-Уменьшение длины пленочного рукава. Причина - утечка воздуха из рукава.

Путь устранения - поджать тянущие (отжимные) валки.

Неполадки, вызванные отклонением технологических

Параметров

-Уменьшение производительности экструдера. Причина дефекта - высокая температура в загрузочной зоне.

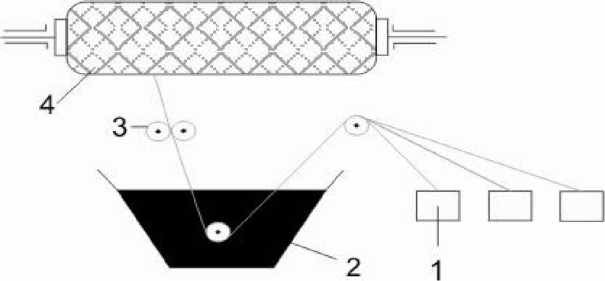

| Рис.8 - Схема получения пленок экструзионно - рукавным методом с отводом рукава вверх: 1-экструдер; 2-угловая кольцевая головка; 3-шланг для подачи воздуха; 4-охлаждающее кольцо; 5-рукав пленки; 6- приспособление для складывания рукава: 7-приемные валки; 8-направпяющие валики: 9-режущее устройство: 10- намоточная станция: 11-воздуходувка; 12-ресивер для воздуха: 13-шланг подачи воздуха для раздува рукава. |

-Уменьшение производительности экструдера при одновременном повышении потребления электрического тока двигателем привода. Причины возникновения:

-неоднородность партии сырья;

- засорение фильтрующих сеток;

- резкое снижение температуры расплава в головке, например, в результате неисправности элементов обогрева

Способы устранения дефекта:

- смена сетки;

- изменение температуры зон:

- замена, если потребуется, нагревательных элементов.

-Обрыв пленочного рукава. Причины возникновения:

-наличие в пленке крупных гелеобразных или других посторонних включений;

- недостаточная однородность сырья;

- недостаточная однородность расплава;

- низкая формоустойчивостъ.

Способы устранения:

- смена фильтрующих сеток и повышение температуры в дозирующей зоне цилиндра

- смена партии сырья;

- увеличение сопротивления в головке:

-уменьшение скорости вытяжки пленки

-Обрыв листа у головки. Причины - большая скорость вытяжки.

Путь устранения - отрегулировать скорость тянущих валков.

Вопросы для самоконтроля

1. Сущность производства рукавных пленок?

2. Специфические дефекты пленок по внешнему виду?

3. Специфические дефекты пленок по размеру?

4. Неполадки вызванные отклонением технологических параметров?

Обрыв нити

В осадительной ванне около нижнего крючка появляются плавающие волокна, напоминающие паутину. Образующаяся нить состоит как из нормальных, так и из более тонких, обрывающихся волокон. Обрыв отдельных волокон может получится также при трении нити о шероховатые поверхности доброкачественных деталей машины (воронка, диск, направляющие крючки, крышка, даю центрифуги и т. д.). Все стеклянные и другие детали, о которые трется нить, постепенно изнашиваются, на них образуются бороздки и неровности, повреждающие нить. Поэтому через определенные промежутки времени все детали осматривают и непригодные заменяют.

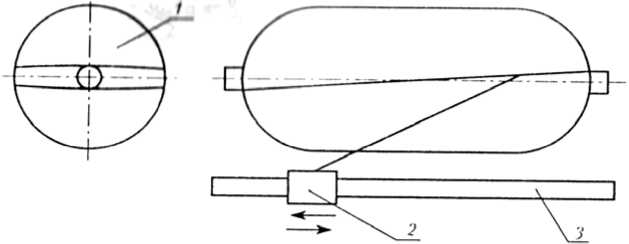

| Рис .9 -Виды брака куличей :а-конус; б—верхний конус; в—двойной |

Как уже указывалось, ворсистость на нити (а, следовательно, на куличе) появляется также при образовании кристаллов сульфата натрия в кружке и на пути движения нити.

Нить из куличей с ворсом в большинстве случаев является окончательным браком.

Кулич с конусом получается вследствие неравномерного распределения нити из-за слишком низкого или высокого расположения воронки. В первом случае получается нижний конус ( а), во втором — верхний конус (рис 6). Если развод водил слишком велик, получается двойной конус (бочка)— утолщение кулича вверху и внизу (рис. в).

Очень часто куличи с конусом имеют два вида брака—ворс и переплет. Последний получается в результате того, что к концу намотки нить пересекает внутреннее отверстие кулича. При размотке куличей с конусом увеличивается количество рвани, а при наличии ворса готовая продукция переводится в низшие сорта.

Кулич с шапкой размотать очень трудно; обычно он является окончательным браком. Поэтому, если до начала съема остается немного времени, целесообразно вторую заливку не производить Если же времени остается много, надо остановить центрифугу и. вынув неполновесный кулич, заправить нить снова в пустую кружку.

Кулич с шапкой образуется при вторичной заправке нити в кружку большим количеством жидкости. Попадая во вращающуюся центрифугу , жидкость под влиянием центробежной силы распределяется тонким ровным слоем на внутренней поверхности кружки, поднимаясь со дна вверх. При этом она закатывает и поднимает кулич. Жидкость снизу выбрасывается сквозь имеющиеся в кружке отверстия и не плотности в крышке, а между приподнятым куличом и дном конус образуется зазор. Вновь заправленная нить заполняет зазор, в результате чего образуется «шапка».

Кулич с губой получается в случае, если крышка неплотно вставлена в паз кружки. Нить попадает в зазор между крышкой и стенкой кружки, и кулич получается с выступом. При размотке такого кулича возникают некоторые затруднения и увеличивается количество рвани.

Неполновесный кулич имеет меньшую толщину стенок.

Такой кулич получается из-за перерывов в работе (более чем на 10—15 мин) при намотке кулича и по другим причинам (пониженное содержание целлюлозы в вискозе, уменьшение толщины нити и т. д.)

Зеленый кулич получается из-за неполного омыления ксантогената целлюлозы в осадительной ванне. Цвет такого кулича от желтовато-зеленого до изумрудно-зеленого. Такой брак может возникнуть при плохой циркуляции осадительной ванны или вследствие изменения состава ванны. Из зеленых куличей получается жесткая нить.

Другие виды брака—например, грязные и мятые куличи, неоднородность структуры нити (в прядильном цехе их не удается обнаружить) получаются вследствие неправильных приемов работы прядильщика и различных отклонений от установленных параметров технологического режима (уменьшение длины пути нити в ванне, неправильная циркуляция осадительной ванны, нарушение температурного режима формования и т. п.).

Неисправимый и совершенно незаметный по внешнему виду брак—образование на нити местных утолщений (на равном расстоянии)— получается из-за пульсирующей подачи дозирующим насосом. Такой брак не удается обнаружить во время работы на машинах. Он выявляется при испытаниях в лаборатории или в готовых трикотажных изделиях. Пульсацию подачи можно заметить, наблюдая за истечением вискозы через отверстия фильеры. Обнаружив этот дефект, надо прекратить формование на соответствующем веретене и неисправный насос заменить.

Брак такого же вида может получиться, если нить вытягивает из фильеры неравномерно. Это бывает, когда прядильный диск укреплен на валу эксцентрично.

Из-за местных утолщений появляется также неравномерные крутки, так как нить легче скручивается в более тонких местах и, следовательно, здесь образуется больше витков. Иногда крутка получается настолько неравномерной, что отдельные участки нити кажутся совершенно некручеными. Такой вид брака носит название распрядистости.

Вопросы для самоконтроля

5. Перечислите дефекты нитей

6. Что такое курчавый кулич, склеенный и с ворсом

7. Что такое кулич с конусом

8. Что такое кулич с шапкой и губой

9. Причины образования зеленого кулича

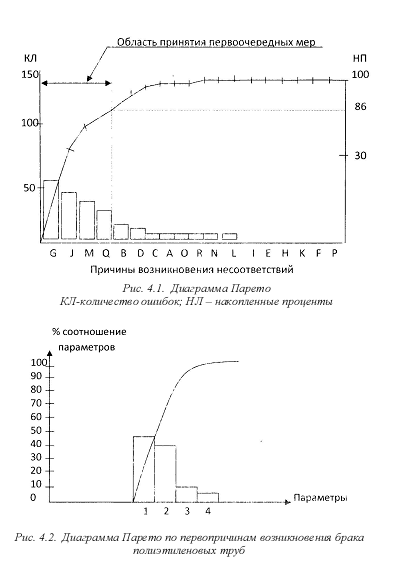

Диаграмма Парето

В повседневной деятельности контролю и управлению качеством постоянно возникают всевозможные проблемы, связанные с появлением брака, неполадками оборудования, увеличением времени от момента выпуска партии изделий до момента ее сбыта и т.д. Диаграмма Парето (это особая форма вертикального столбикового графика) призвана установить основные факторы, с которых надо начинать действовать с целью преодоления возникающей проблемы. Построение диаграммы Парето основано на контрольных листах или других формах сбора данных.

Различают два вида диаграмм Парето: по результатам деятельности, по причинам.

Диаграмма Парето по результатам деятельности.

Эта диаграмма предназначена для выявления главной проблемы и отражает нежелательные результаты деятельности, касающиеся качества продукции, например: дефекты, поломки, отказы и тд.

Диаграмма Парето по причинам.

Эта диаграмма отражает причины проблем, возникающих в ходе производства, и используется для выявления главной из них: исполнитель работы (его неопытность или недобросовестность);оборудование (агрегаты машины, инструменты, оснастки);сырье (изготовитель, завод-поставщик партий);метод работы (условия производства, последовательность операций и т.д.); измерения (точность, стоимость).

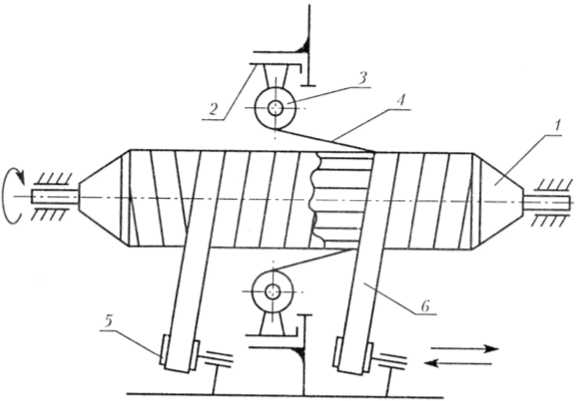

| Рис. 10 -Диаграмма Парето по первопричинам возникновения брака полиэтиленовых труб |

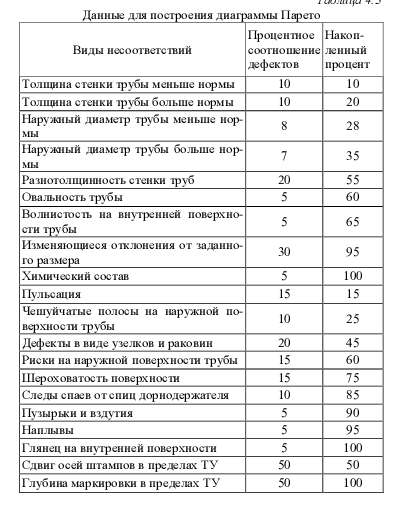

Таблица 3-Данные для построения диаграммы Паретто

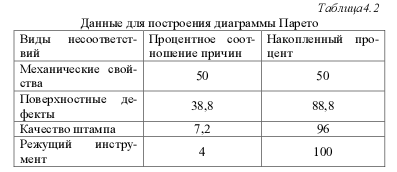

Из графика (рис.10) видно, что наибольшее влияние на качество полиэтиленовых труб оказывают механические свойства и поверхностные дефекты. На основе построенного графика исследованы вторичные причины возникновения поверхностных дефектов и механические свойства (рис. 10), оказывающие сдвиг осей при нанесении штампа глубины маркировки.

Из графика (рис.10) видно, что наибольшее влияние на качество полиэтиленовых труб оказывают механические свойства и поверхностные дефекты. На основе построенного графика исследованы вторичные причины возникновения поверхностных дефектов и механические свойства (рис. 10), оказывающие сдвиг осей при нанесении штампа глубины маркировки.

| Рис 11 Диаграмма Поретто по вторичным причинам возникновения брака полиэтиленовых труб |

Таблица 4-Данные для построения диаграммы Поретто

Вопросы для самоконтроля

1. Сущность контрольного листка

2. Сущность диаграммы Поретто

Основные понятия физики полимеров и композиционных материалов

Полимеры и КМ на их основе относятся к особому классу, особому состоянию вещества, получившему название Soft matter - мягкая материя. К таким веществам обычно относят полимеры, коллоиды, жидкие кристаллы, гели и т. д. В чём же их отличие от «обычных» твёрдых тел? Если в кристаллическом или аморфном твёрдом теле энергия взаимодействия между составляющими его атомами или молекулами, связанными ковалентными связями, намного превышает тепловую энергию, U>> kT, то для Soft matter U» kT. Для полимеров это энергия взаимодействия макромолекул, межцепные взаимодействия. Следствием этого оказывается то, что силы, связывающие молекулы, малы и конфигурация молекулярных и мезоскопических структур легко изменяется под воздействием внешних сил. Так же легко при внешнем воздействии изменяются физические свойства таких веществ. Таким образом, одной из характерных особенностей материалов Soft matter являются их выраженные сенсорные свойства. Что касается собственно полимеров, то для них характерны:

-относительно слабые межмолекулярные взаимодействия;

-разнообразие типов связей;

-широкое распределение размеров и формы молекул;

-множественность типов химической структуры;

-флуктуации конформаций и координат молекул;

-наличие растворителей, разбавителей, наполнителей;

-зацепления;

-множество степеней свободы;

-иерархичность архитектуры / структуры на разных масштабных уровнях.

В обычных материалах неоднородность проявляется на атомных размерах, и физика явлений имеет квантово-механическую природу. Говоря об искусственных средах - полимерных КМ, имеются в виду смеси, составленные из таких обычных веществ и имеющие как регулярную, так и случайную, неупорядоченную структуру. Основное внимание будет сосредоточено на явлениях, связанных с такой вторичной неоднородностью. Это означает, что масштаб неоднородности искусственных сред достаточно велик для того, чтобы в каждой точке выполнялись обычные локальные материальные уравнения, свойственные веществу, заполняющему объём вокруг этой точки.

Хотя большинство результатов верно и для случая плавного изменения материальных параметров, будет подразумеваться простейшая модель композиционного материала - матрицы, наполненной какими-либо включениями.

Вопросы для самоконтроля

1. Что такое КМ

2. Для чего нужна матриц

3. Для чего нужен наполнитель

4. Виды КМ

5. Виды наполнителей

6. Особенности физических свойств КМ

Пластификаторы

Пластификаторами называют низкомолекулярные органические вещества, которые, будучи введенными в полимер на стадии его приготовления, уменьшают взаимодействие между соседними макромолекулами. Отсюда следует ряд условий, которым должен соответствовать пластификатор:

а) термодинамическая совместимость с полимером, обеспечивающая образование истинного раствора пластификатора в полимере;

б) нелетучесть;

в) отсутствие выпотевания из полимерной матрицы;

г) нетоксичность;

д) химическая стойкость;

е) температура разложения пластификатора не должна быть ниже температуры переработки полимера.

Перечисленные условия не всегда выполняются в полной мере, что сказывается на физических и технологических свойствах полимерного материала. Наибольший эффект пластификации достигается при использовании хорошо совместимых пластификаторов. При ограниченной совместимости количество пластификатора не должно превышать его равновесного предела.

Избыток пластификатора может самопроизвольно удаляться из системы, или как принято обозначать это явление - выпотевать. Заметим, что значение равновесного предела зависит от внешних условий и, прежде всего от температуры. Это означает, что эффект выпотевания может начаться при повышении температуры среды, приводящем к нарушению термодинамического равновесия.

Уменьшая межмолекулярное взаимодействие, пластификатор изменяет и ряд физических свойств полимеров. Прежде всего, возрастает деформируемость при определенном снижении прочности и твердости. Полимер становится мягче, эластичнее. Жесткий поливинилхлорид - винипласт при введении пластификаторов превращается в мягкий пластикат. Кроме того, несколько снижаются температуры размягчения и плавления.

Предельное содержание пластификатора в полимере зависит от химических свойств (табл. 7).

Таблица 7 -Допустимая концентрация различных пластификаторов в полимерах (в масс. ч. на 100 масс. ч. полимера)

| Полимер | Пластификатор | ||||

| дибутилфталат | диоктил-фталат | трифенил-фосфат | трикрезил-фосфат | ди(2-этил-гексил) адипинат | |

| Поливинилхлорид | 100 | 90 | 20 | 100 | 100 |

| Полистирол | 100 | 80 | 20 | 15 | 100 |

| Полиамид | 25 | 20 | 10 | 25 | 25 |

| Эпоксидный олигомер | 25 | 20 | 10 | 25 | 1 |

| Ненасыщенный полиэфир | 20 | 15 | 1 | 20 | 1 |

Пигменты и красители

Пигменты представляют собой тонкодисперсные порошки, как правило, неорганических нерастворимых красящих продуктов. Они, подобно дисперсным наполнителям, образуют с полимером гетерофазную систему. Пигменты могут вводиться в состав полимерного материала при его приготовлении непосредственно перед переработкой. В качестве пигментов используют диоксид титана, оксид цинка и хрома, кадмий, кобальт, оксиды железа, технический углерод и другие.

Количество порошковых пигментов в полимерном материале может достигать 2-5% и, следовательно, они влияют на физические свойства материала.

В качестве красителей используют сложные органические соединения, растворяющиеся в полимерах. Красители вводятся в расплав полимера, как правило, перед его грануляцией. Благодаря высокой красящей способности, их содержание в полимерах невелико и составляет 0,01-1 %, вследствие чего они не оказывают сколько-нибудь заметного влияния на физико-механические свойства, определяя главным образом светопропускание. В отличие от пигментов красители сохраняют прозрачность полимеров. Типичными органическими красителями являются фталоцианин и хинокридоны.

Весьма перспективной для окрашивания полимерных материалов зарекомендовала себя технология концентратов и суперконцентратов. Суть ее состоит в производстве гранулятов и реже – порошков с повышенным содержанием пигментов и/или красителей. Принято называть составы, содержащие от 10 до 15 % пигментов, концентратами, а составы с 20-85 % красящих веществ – суперконцентратами (СК). Применение СК существенно упрощает операцию дозирования при окрашивании, улучшает санитарные условия процесса. Нередко в состав СК кроме красящих компонентов вводят стабилизаторы и различные целевые добавки.

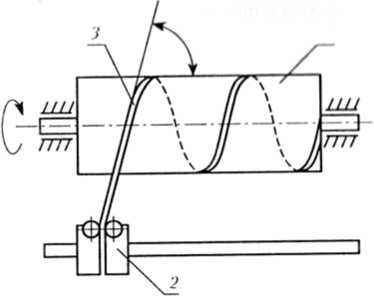

Основной технологической операцией процесса приготовления СК красителей является смешивание (диспергирование) красителя и других возможных добавок (например, воска, выполняющего роль смазки) с термопластичным полимером, расплав которого является дисперсионной средой. Цель смешения заключается в достижении максимальной однородности композиционной среды.

Основным технологически оборудованием в данном процессе являются три различных типа экструдеров:

- одношнековые;

- двухшнековые со встречным вращением шнеков;

- двухшнековые с параллельным вращением шнеков.

Стабилизаторы и ингибиторы

Свойства полимерных материалов изменяются под влиянием внешних энергетических воздействий. При переработке из расплава на полимер воздействует внешнее тепловое поле и сдвиговые напряжения, при эксплуатации изделий - механические статические и переменные напряжения, световая радиация, возможно воздействие химически активной среды, в том числе кислорода воздуха. Все эти факторы приводят к ухудшению свойств полимеров, и, в ряде случаев, к утрате изделиями из пластмасс своих потребительских качеств. Процесс ухудшения физических свойств полимерных материалов принято называть старением.

Причина этого явления заключается в деструкции макромолекул с последующим изменением физической структуры полимера. Таким образом, в полимере одновременно протекают два процесса - деструкция макроцепей с образованием свободных радикалов и структурирование в результате взаимодействия радикалов с концами и фрагментами макромолекул. Роль стабилизаторов заключается в предотвращении развивающихся процессов деструкции.

Ингибиторы реагируют с образующимися свободными радикалами и предотвращают дальнейшее структурирование полимера.

И стабилизаторы, и ингибиторы являются, если можно так выразиться, антистарителями полимеров.

Вводимые стабилизаторы называются антиоксидантами, тепловыми стабилизаторам и, биостабилизаторами, фотоантиоксидантами, абсорбентами УФ-излучения.

Как отмечалось выше, количество вводимых стабилизаторов составляет доли или единицы процентов. В связи с этим, важной технологической задачей процесса является достижение равномерного распределения стабилизатора по объему полимера. Используются различные методы введения стабилизаторов и среди них нижеследующие.

В процессе полимеризации- метод обеспечивает высокую равномерность распределения, что позволяет понизить эффективное содержание стабилизатора. Недостаток - возможность термодеструкции стабилизатора в тепловых условиях синтеза.

В расплаве полимера метод широко применяется в процессах производства полимерных материалов, поскольку позволяет точнее учесть условия эксплуатации получаемых материалов. Стабилизатор вводят непосредственно в расплав, создаваемый в пластицирующем оборудовании.

Использование полимерных концентратов стабилизаторов упрощает технологию их введения в композиты, однако требует согласования вида полимерных матриц концентрата и стабилизируемого продукта. Достоинство метода состоит также в том, что концентрат можно производить в виде порошков и гранул, являющихся самостоятельным продуктом.

Жидкие и порошкообразные стабилизаторы вводят в порошкообразный полимер. Процесс реализуется в скоростных смесителях, позволяющих улучшить равномерность распределения стабилизатора.

Антиоксиданты. Для термопластов наиболее часто используют алкилированные дифенолы, фосфиты, замещенные фенолы и ароматические амины. Номенклатура отечественных и зарубежных промышленных антиоксидантов насчитывает сотни торговых марок. Например: агидолы и алкофены; ирганоксы; неозоны .

Тепловые стабилизаторы - используются в полимерах с недостаточной термостабильностью в расплавленном состоянии. Обычно это бариевые, кальциевые или цинковые мыла жирных кислот.

Светостабилизаторы - защищают полимеры от фотохимического окисления. Чаще других применяются производные бензофенола, бензотриазола, акрилонитрила, а также органические производные никеля. Большинство современных коммерческих светостабилизаторов содержат 2,2,6,6-тетраметилпиридин.

Биостабилизаторы защищают полимерные материалы от воздействия грибков, водорослей, насекомых, грызунов и пр. Используют хлорированный феноксифенол, оксид трибутилолова, феноксаразины, хинолины меди. Главные требования к этой группе веществ - экологическая безопасность, отсутствие влияния на здоровье человека.

Антирады служат для повышения сопротивления полимерного материала ионизирующему, а также космическому излучению. В качестве антирадов используют ароматические углеводороды, фенолы, амины и другие вещества, способные рассеивать эти виды излучений, трансформируя их в тепло или в энергию флюоресценции.

Целевые добавки

Антистатики. Выпускаемые промышленностью полимеры являются диэлектриками. При изготовлении и эксплуатации изделий из полимеров на их поверхности возникают и накапливаются электрические заряды. Для предотвращения этого явления используются два основных приема. Первый - в полимер вводятся различные антистатические поверхностно-активные вещества, уменьшающие поверхностное сопротивление. Такие вещества в своем химическом строении имеют кратные связи (четвертичные аммониевые основания, амины и др.). Содержание вводимых антистатиков, как правило, не превышает 2 %.

Второй прием заключается во введении в полимерную матрицу электропроводящих наполнителей. Ими могут служить как металлы, так и их соединения (серебро, никель, медь). Требования к таким наполнителям: оптимальная дисперсность и отсутствие оксидной пленки на поверхности частиц.

Антисептики (антимикробные добавки) предотвращают развитие в полимерных материалах различных микроорганизмов, что особенно важно для изделий медико-биологического, пищевого назначения, а также для изделий, эксплуатирующихся в условиях тропического климата (требование тропикостойкости).

В качестве антисептиков используют органические соединения олова, меркаптаны, кремнефтористый натрий, тетрациклин, низин, ионы металлов. Одно перечисление состава добавок показывает, что их применение должно иметь веские основания, и подтверждено соответствующими документами качества. Содержание таких соединений в полимере измеряется долями процента.

Антипирены (замедлители горения) препятствуют горению полимерных материалов и относятся к важнейшим компонентам пластмасс [9]. Для снижения горючести применяют высоко- и низкомолекулярные соединения, органические и неорганические, содержащие фосфор, азот, галогены. Например, трехокись сурьмы, хлорпарафины, хлор-эндиковая кислота, эфиры фосфорных кислот, борат цинка, соединения сурьмы, изоцианаты. Учитывая, что антипирены не должны ухудшать свойства пластмасс, должны быть нетоксичными и не взаимодействовать как с полимером, так и с другими компонентами пластмассы, выбор добавок, уменьшающих горючесть, представляется весьма непростым делом, требующим серьезного научного и эксплуатационного обоснования.

Применение замедлителей горения является наиболее распространенным и эффективным способом снижения горючести полимерных материалов. Наряду с реакционноспособными замедлителями горения широко используют инертные или, как их часто называют, замедлители горения аддитивного типа. Они механически совмещаются с полимерным субстратом. В общем объеме потребления ЗГ доля инертных довольно значительна (80-85%). Инертные ЗГ способны экстрагироваться водой или моющими средствами, склонны к миграции, выпотеванию из материала. В процессе старения горючесть таких материалов возрастает. Эти недостатки являются причиной наблюдающейся тенденции к некоторому сокращению объема потребления инертных ЗГ по сравнению с реакционноспособными.

Существует несколько теорий действия ЗГ:

1) образование защитного слоя, предохраняющего материал от доступа кислорода, удерживающего летучие смолы, выделяемые в процессе горения, и препятствующего распространению пламени;

2) образование инертных газов (СО2, NH3>SO2, HC1, пары H2O и т. д.), снижающих концентрацию горючих газов ниже концентрации воспламенения;

3) образование частиц или молекул, способных обрывать цепи при горении по свободно-радикальному механизму;

4) образование катализаторов дегидратации, в результате чего при горении материала образуется в основном углерод и вода, а количество газов и смол значительно уменьшается. В целом действие антипиренов заключается либо в воздействии на пиролиз, либо в изменении механизма сгорания продуктов пиролиза.

Наиболее распространенными ЗГ являются: неорганические соединения, органические фосфор-, галоген- и азотсодержащие соединения, интумесцирующие системы и полимерные ЗГ.

Примерно половина общего количества антипиренов-добавок приходится на долю тригидрата оксида алюминия. Этот антипирен широко используется для снижения горючести термопластичных и термореактивных полимеров, особенно полиэфирных смол. При введении до 40% (масс.) Al2O3*3H2O наблюдается заметное уменьшение скорости термической деструкции полиэтилена, полипропилена, АБС-сополимеров и поливинилхлорида. Менее эффективна эта добавка для полимеров, разлагающихся при сравнительно низких температурах, например, для полистирола. Снижение скорости деструкции полимеров в присутствии тригидрата оксида алюминия объясняется эндотермической дегидратацией последнего, в результате чего снижается температура конденсированной фазы и происходит разбавление газообразных продуктов деструкции полимера парами воды и заметно снижается образование дыма из полимерного материала.

Среди других неорганических замедлителей горения можно отметить сульфаты и бораты аммония, применяемые для целлюлозных материалов и действующие в основном в конденсированной фазе, хотя выделяющейся при разложении солей аммиак разбавляет горячую смесь газов. Однако растворимость солей аммония в воде ограничивает их применение.

Неорганические гидроксиды достигают устойчивого огнезащитного эффекта лишь при очень больших дозировках (более 50 %) и вследствие этого преимущественно используются в компаундах.

В качестве ЗГ используют кремнийсодержащие композиции,соли, окислы, гидроокиси и органические производные металлов. Большинство из них обладают низкой упругостью паров, что исключает присутствие в газовой фазе в нормальных условиях горения. В связи с этим замедляющие их действие чаще всего связано с процессами, протекающими в конденсированной фазе. Ингибирующее действие металлсодержащих соединений связывают с участием последних в катализе гибели активных центров – атомов и радикалов, ответственных за цепное развитие горения полимера.

Лекция 1. Нанокомпозиты

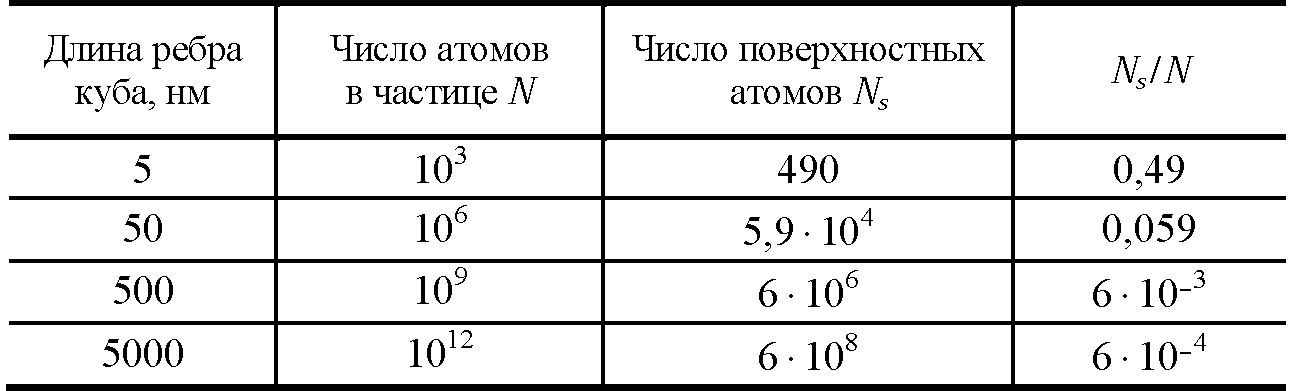

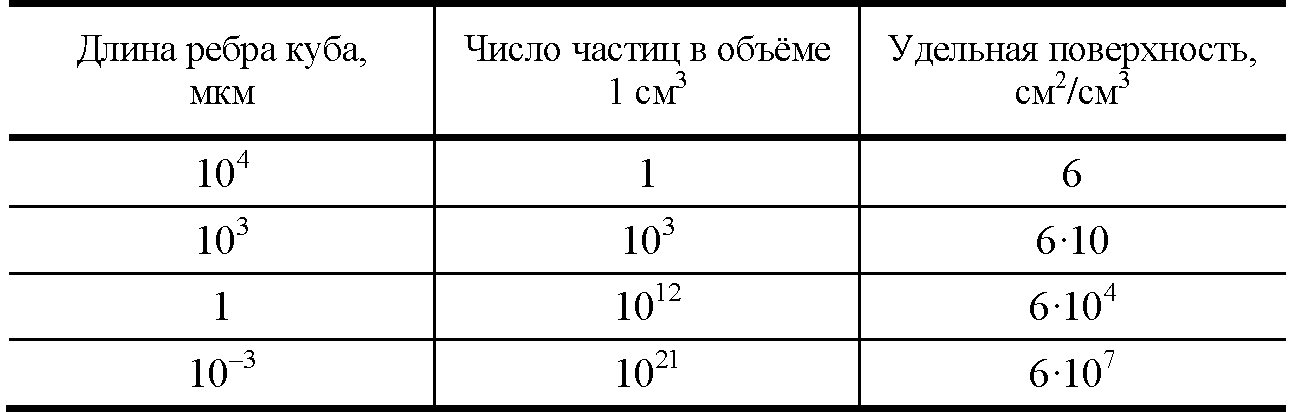

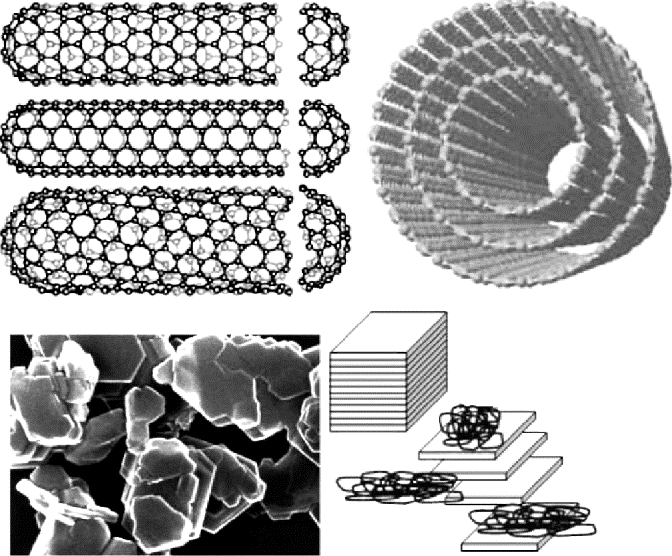

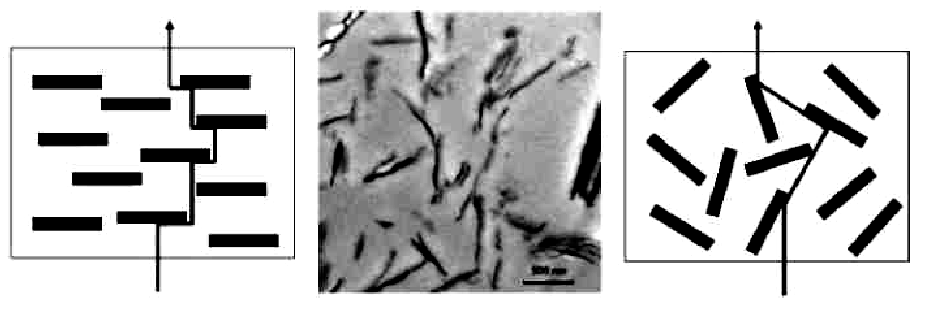

Основные определения. Нанокомпозиты (наполнитель - частицы с размером менее 100 нм) являются уникальными материалами. Основные отличия их от макро- и микрокомпозитов заключаются в огромной удельной поверхности раздела наполнитель - матрица, в большой объёмной доле межфазной границы и малых средних расстояниях между частицами наполнителя. В таблице 8 приведены общее число атомов, число поверхностных атомов, а также их отношение в кристаллических частицах кубической формы различного размера (для простой кубической решётки и постоянной решётки 0,5 нм).

Таблица 8- Характеристика кристаллических решёток

Как видно, с уменьшением размера частиц резко возрастает доля поверхностных атомов. Аналогично изменяется удельная поверхность частиц при их измельчении (табл. 9).

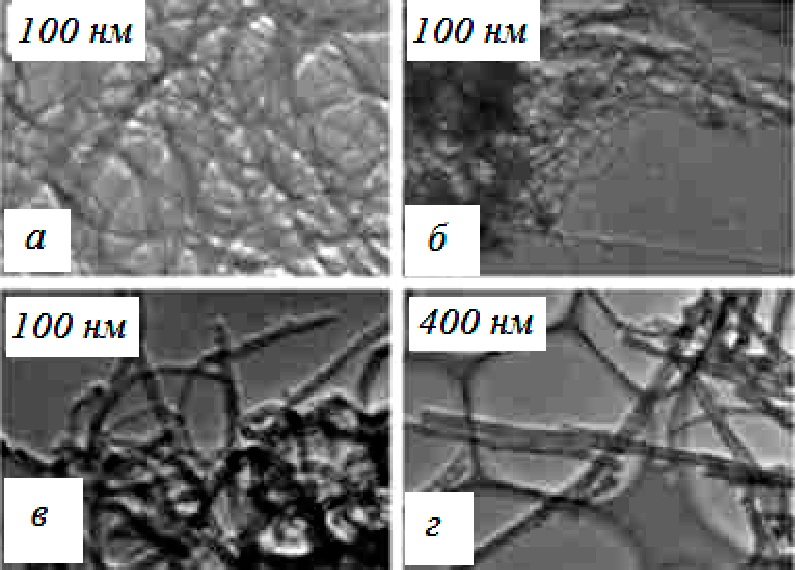

Типичными и наиболее широко использующимися наноразмерными наполнителями являются одностенные (слева) и многостенные (справа) углеродные нанотрубки и слоистые алюмосиликаты (внизу) (рис. 15).

Таблица 9- Характеристика кристаллических решёток

| Рис 16- Типичные наноразмерные наполнители |

| Рис 15- Формы нанотрубок А-одностенные Б-двустенные В-многостенные нанотрубки Г-углеродные нановолокна |

Длина нанотрубок может достигать сотен микрометров при диаметре 5.50 нм, хотя форма реальных нанотрубок зачастую далека от идеальной структуры (рис. 16).

| Рис. 17- Траектории молекул газа сквозь наноматериал |

Полипропилен

Таблица 12-Динамика потребления ПП (млн. т) в 2003-2007 гг.

| Регион | 2003 г. | 2006 г. | 2007 г. |

| Западная Европа | 7,7 | 8,14 | 8,35 |

| Европа | 8,96 | 10,12 | 10,53 |

| Мир в целом | 37,0 | 42,6 | 44,9 |

| Другое – 4% |

| Выдувные изделия – 11% |

| Трубы и профили – 4% |

| Пленки – 18% |

| Волокна – 22% |

| Литьевые изделия – 4% |

Рис.21. -Видовая структура потребления ПП в Европе в 2006 г. (всего 3,14 млн.т)

На июль 2007 г. суммарные мировые мощности в 2007 г. – 48,7 млн.т / г.

Обзор российского рынка ПЭ и ПП дан вице-президентом CREON Тамарой Хазовой . По оценке отдела аналитики CREON, производство ПЭ в 2007 г. составило 1244,7 тыс. , увеличившись почти на 16 % по сравнению с 2006 г. Объем внутреннего рынка достиг 1535 тыс. т. Доля экспорта в производстве составила 14,4 %, доля импорта на внутреннем рынке - 30,6 %.На российском рынке ПЭ сохраняется его дефицит, и поток импортного ПЭ в Россию продолжает увеличиваться, потому что действующие мощности не способны обеспечить потребности рынка, а новые мощности вводятся медленно. Так, в текущем году ожидается рост мощностей до 1923,6 тыс. т в год с 1469,3 тыс. т в год в 2007 г. В 2010 - 2015 гг. мощности могут возрасти до 4319,6 тыс. т в год, если будут реализованы все намерения по строительству новых заводов и расширению существующих производств ПЭ.

Таблица 13 -Состояние рынка ПЭ в 2000-2007 г.

| Показатель | 2000 | 2001 | 2002 | 2003 | 2004 | 2005 | 2006 | 2007 |

| Производство, тыс.т | 918,9 | 948,7 | 998,8 | 1035,1 | 1065,8 | 1048,1 | 1074,3 | 1244,7 |

| Экспорт, тыс.т | 315,3 | 348,9 | 345,8 | 300,0 | 249,5 | 158,5 | 190,9 | 179,7 |

| Импорт, тыс.т | 100,7 | 120,0 | 105,8 | 153,1 | 175,9 | 214,9 | 372,3 | 470,0 |

| Африка – 2,8% |

| Северная Америка – 25,6% |

| Россия – 2,1% |

| Европа – 21,3% |

| Южная Америка – 5,5% |

| Ближний Восток – 3% |

| Страны АТР – 38,0% |

| Другие страны СНГ – 1,0% |

Рис. 22-Географическая структура мирового потребления ПЭ в 2007 г.

В 2007 г. потребление ПП в России составило 549,9 тыс. т, увеличившись по сравнению с предыдущим годом на 27,6 %, и имеет дальнейшие перспективы роста. В прошлом году активно развивались отдельные сегменты рынка (мебельная промышленность, упаковка), потребляющие такую продукцию из ПП, как БОПП-пленки, нетканые материалы «Спанбонд». В 2007 г. относительно 2006 г. экспорт вырос на 80,7%. По данным компании CREON, в перспективе до 2015 г. ожидается ежегодное повышение спроса на ПП в интервале 10-15%, что не исключает профицита мощностей производства и, как следствие, усиление экспортной ориентации производителей ПП.

Таблица 14- Состояние российского рынка ПП в 2000-2007 г.

| Показатель | 2001 | 2002 | 2003 | 2004 | 2005 | 2006 | 2007* |

| Производство, тыс.т | 258,80 | 268,50 | 286,40 | 293,80 | 301,50 | 313,70 | 790,40 |

| Экспорт, тыс.т | 54,40 | 65,05 | 61,10 | 56,77 | 32,97 | 36,30 | 65,60 |

| Импорт, тыс.т | 22,98 | 36,53 | 52,96 | 65,10 | 145,30 | 153,50 | 125,10 |

| Внутренний рынок, тыс.т | 227,37 | 240,00 | 278,23 | 302,11 | 413,83 | 430,90 | 549,90 |

* - оценка

Вопросы для самоконтроля

1. Анализ рынка полиэтилена

2. Анализ рынка полипропилена

Лекция 3. Полиэтилен

ПЭ - термопластичный насыщенный полимерный углеводород молекулы которого состоят из этиленовых звеньев – СН2 - СН2 – и имеют конформацию плоского зигзага.

Полиэтилен это высокомолекулярный продукт полимеризации этилена (– СН2 - СН2 –)n.

В зависимости от метода получения в настоящее время выпускается несколько типов ПЭ: полиэтилен низкой плотности (ПЭНП), полиэтилен высокой плотности (ПЭВП), сверхвысокомолекулярный полиэтилен (СВМПЭ).

Полиэтилен низкой плотности (ПЭНП) получают полимеризацией этилена при высоком давлении (100-350 МПА), температура 200-300оС в присутствии инициаторов (кислород, перекиси). Молекулярная масса ПЭНП 20000-500000 (главным образом 20000-40000).

В промышленности ПЭНП (920-930 кг/м3) получают непрерывным методом полимеризации этилена в трубчатом реакторе или автоклаве.

Этилен – газ, кипит при 103,8оС, замерзает при -169,2оС, плотность – 567 кг/м3 при температуре кипения.

Полиэтилен низкой плотности - легкий, прочный, гибкий материал с низкой газо- и водопроницаемостью, хороший диэлектрик. Обладает высокой химической стойкостью к органическим растворителям и агрессивным средам при определенных температурах и концентрациях.

Свойства некоторых марок ПЭНП приведены в таблице 15

Таблица 15 - Свойства некоторых базовых марок ПЭНП

| Показатель | Марка | ||

| 10204-003 | 10604-007 | 15503-004 | |

| Плотность, кг/м3 | 923 | 923,5 | 919 |

| Показатель текучести расплава при 190оС | 0,3 | 0,7 | 0,4 |

| Разрушающее напряжение при растяжении, МПа | 14,7 | 14,2 | 13,7 |

| Относительное удлинение при разрыве, % | 600 | 550 | 600 |

Примечание: Назначение и метод переработки:

10204-003 – напорные трубы (экструзия);

10604-007 – профильно-погонажные изделия (экструзия);

15503-004 – фитинги (литье под давлением).

В обозначении базовых марок ПЭНП первая цифра указывает на способ производства (1 — высокое давление при полимеризации). Две последующие цифры обозначают метод производства базовой марки. При использовании автоклавного метода порядковые номера от 01 до 49: при методе с использованием трубчатого реактора - от 50 до 99. Четвертая цифра указывает на способ усреднения полимера: холодным смешением - 0, в расплаве - 1. Пятая цифра обозначает группу плотности ПЭНП (ПЭВД).

1- 900-909 кг/м3 4 - 922-926 кг/м3

2- 910-916 кг/м3 5 - 927-930 кг/м3

3- 917-921 кг/м3 6 - 931-939 кг/м3

Цифры, расположенные после тире, указывают на значение показателя текучести расплава (ПТР), увеличенное в 10 раз. Например, обозначение 10703-020 показывает, что это базовая марка ПЭВД (1), полученная автоклавным синтезом (07), усредненная холодным перемешиванием гранул (0) и с плотностью третьей группы (3), то есть 917-921 кг/м3. ПТР этой марки составляет 2 г/10 мин.

Композиции на основе базовых марок обозначаются иначе. Первые три цифры показывают базовую марку (без ее расшифровки), а цифры после тире - номер рецептуры добавки. Например, 153-171 - композиция, приготовленная на основе базовой марки 153, то есть ПЭВД (1), синтез в трубчатом реакторе (53) номер рецептуры добавки 171 самозатухающая, стойкая к термофотоокислительному старению

Полиэтилен высокой плотности (ПЭВП) получают полимеризацией этилена при низком давлении (0,2 - 6 МПа), температуре 80-180°С с использованием металлоорганических катализаторов. Молекулярная масса ПЭВП может меняться в пределах 80000-3000000, однако основная масса полимера (стандартный ПЭВП) имеет молекулярную массу от 30000 до 700000.

В качестве катализаторов используются катализаторы Циглера – Натта, в том числе получаемый смешением диэтилаллюминийхлорида с тетрахлоридом – Al(C2H5)2Cl · TiCl4.

ПЭВП получают суспензионным, а также газофазным методом при среднем давлении .Выпускается стабилизированным в виде гранул или зернистого порошка. Марочный ассортимент ПЭВП широк. Свойства некоторых марок ПЭВП представлены в таблице 16.

Таблица 16-Свойства некоторых композиций ПЭВП, получаемых газофазным методом

| Показатель | Марка | |||

| 273-81 | 273-79 | 277-73 | 276-75 | |

| Плотность, кг/м3 | 951-956 | 957-964 | 958-964 | 966-971 |

| Показатель текучести расплава при 190оС и массе груза 5 кг, г/10 мин | 0,40-0,65 | 0,30-0,50 | 17,0-25,0 | 2,6-3,2 |

| Разрушающее напряжение при растяжении, Мпа | 24,5 | 24,3 | 17,7 | 23,5 |

| Относительное удлинение при разрыве, % | 700 | 700 | 10-200 | 550 |

| Ударная вязкость образца с надрезом, кДж/м2 | 10-12 | 12-15 | 2-3 | 5-6 |

Примечание: Назначение марок и метод переработки:

273-81 – изоляция проводов и кабелей (экструзия);

273-79 – профильно-погонажные изделия (экструзия);

277-73 – изделия культурно-бытового назначения и крупногабаритные технические изделия (литье под давлением);

276-75 – малогабаритные технические изделия (литье под давлением).

ПЭВП перерабатывается всеми способами, известными в технологии производства изделий из полимеров.

Маркировка базовых разновидностей суспензионного полиэтилена: первая цифра (2) указывает на синтез при низком давлении, а значит с использованием металлоорганических катализаторов. Две последующие цифры обозначают номер базовой марки (1-10), четвертая и пятая цифры - способ усреднения и группу плотности, а цифры после тире - десятикратно увеличенное значение показателя текучести расплава (ПТР). Построение марки композиций на основе ПЭВП такое же как для ПЭНП. Например, марка 203-23 представлена на основе суспензионного ПЭНД (2) и базовой марки 03 с добавкой 23, придающей антикоррозионные свойства и стойкость к свето- и термоокислительной деструкции.

Газофазный ПЭВП (2) обозначается базовыми марками 71-77, а композиции на его основе цифрами номеров после тире. Например, марка 273-81 означает композицию на основе газофазного ПЭНД (273) с термостабилизатором (81) черного цвета, обеспечивающим повышенную стойкость к старению при эксплуатации.

Технологический процесс производства полиэтилена состоит из следующих основных стадий: приготовление катализатора, полимеризация этилена, выделение, промывка и сушка порошка полимера.

Свойства ПЭНП и ПЭВП

ПЭВП по сравнению с ПЭНП, характеризуется более высокой теплостойкостью, повышенными показателями физико-механических характеристик при растяжении и изгибе.

Структурная особенность ПЭВП в отличии от ПЭНП состоит в линейности его молекулярной организации. Количество ответвлений на 1000 атомов углерода составляет от 3 до 5. Разветвления затрудняют более плотную упаковку и препятствуют процессу кристаллизации.

Благодаря большей, чем в аморфной фазе, плотности упаковки макромолекул в кристаллитах повышается и физическая плотность ПЭВП, достигающая 970 кг/м3 . Существенно возрастают деформационно-прочностные свойства, по значениям которых ПЭВП приближается к конструкционным пластмассам, увеличиваются температура размягчения и температура кристаллизации (плавления), растет модуль упругости и твердость. Введение в ПЭВП армирующих волокнистых наполнителей позволяет применять этот материал для изготовления элементов емкостей и оболочек, а также изделий ответственного назначения. Свойственная всем полиэтиленам высокая химическая стойкость позволяет использовать некоторые марки ПЭВП в эндопротезировании, в производстве изделий биотехнологического и пищевого назначения.

Известен также сверхвысокомолекулярный полиэтилен (СВМПЭ), получаемый в виде порошка при низком давлении суспензионным методом. СВМПЭ отличается от обычных марок ПЭ более высокими прочностными характеристиками, износостойкостью, большей стойкостью к растрескиванию и ударным нагрузкам, к различным агрессивным средам, способен сохранять свойства в широком интервале температур. Однако СВМПЭ не способен при повышении температуры переходить в вязкотекучее состояние, а только в размягченное, что затрудняет переработку СВМПЭ.

ПЭ не смачивается водой и другими полярными жидкостями. При комнатной температуре он не растворяется в органических растворителях. Лишь при повышении температуры (70°С и выше) он сначала набухает, а затем растворяется в ароматических и хлорированных углеводородах. Лучшими растворителями являются ксилол, декалин, тетралин. При охлаждении растворов ПЭ выпадает в виде порошка.

Масла, жиры, керосин и другие нефтяные углеводороды практически не действуют на ПЭ; полимер высокой плотности проявляет к ним большую стойкость, чем полимер низкой плотности.

ПЭ устойчив к действию водных растворов кислот, щелочен и солей, но при температурах выше 60оС серная и азотная кислоты быстро его разрушают.

В виде пленок ПЭ проницаем для многих газов (Н, О2, СО2, N2, СО, СН3, С2Н5), но практически непроницаем для паров воды и полярных жидкостей. Проницаемость ПЭНП в 5-10 раз выше проницаемости ПЭВП.

Механические показатели ПЭ возрастают с увеличением плотности (степени кристалличности) и молекулярной массы. В виде топких пленок толщиной 40-100 мкм ПЭ (особенно полимер низкой плотности) обладает большой гибкостью и некоторой прозрачностью, а в виде листов приобретает большую жесткость и непрозрачность. ПЭ устойчив к ударным нагрузкам. Он эксплуатируется в пределах температур от -80 до +60°С (ПЭНП) и до 100°С (ПЭВП). Вязкость расплава ПЭНП выше, чем ПЭВП, поэтому он перерабатывается в изделия легче.

ПЭ обладает низкой теплопроводностью и большим коэффициентом термического расширения.

Полиэтилен, наряду с широким комплексом положительных свойств, обладает и рядом недостатков. К ним относится в первую очередь уже ранее отмеченное старение при действии солнечного света, ползучесть (развитие деформации при длительном действии статических нагрузок), образование трещин в изделиях, находящихся длительное время в напряженном состоянии, невысокая рабочая температура (до 70 °С), недостаточная механическая прочность и в ряде случаев химическая стойкость, горючесть, непрозрачность.

Ползучесть приводит к тому, что при конструировании изделий, подвергающихся длительному действию нагрузок, оперируют не разрушающим напряжением при растяжении, а пределом длительной прочности, который в несколько раз ниже и равен 2,5 МПа для ПЭНП и 0,5 МПа для ПЭВП.

Области применения ПЭ

Изоляция электрических проводов. Высокие диэлектрические свойства полиэтилена и его смесей с полиизобутиленом, малая проницаемость для паров воды позволяют широко использовать его для изоляции электропроводов и изготовления кабелей, применяемых в различных средствах связи, сигнальных устройствах, системах диспетчерского телеуправления, высокочастотных установках, для обмотки проводов двигателей, работающих в воде, а также для изоляции подводных и коаксиальных кабелей.

Кабель с изоляцией из полиэтилена имеет преимущества по сравнению с каучуковой изоляцией. Он легок, более гибок и обладает большей электрической прочностью.

Пленки и листы.Пленки и листы могут быть изготовлены из ПЭ любой плотности. При получении тонких и эластичных пленок более широко применяется ПЭНП.

Кроме тонких пленок из ПЭ изготавливают листы толщиной 1-6 мм и шириной до 1400 мм. Их применяют в качестве футеровочного и электроизоляционного материала и перерабатывают в изделия технического и бытового назначения методом пневмо- и вакуум-формования.

Большая часть продукции из ПЭНП служит упаковочным материалом, конкурируя с другими пленками (целлофановой, поливииилхлоридной, поливинилиденхлоридной, полиэтилентерефталатной, поливинилфторидно-полиэтилентерефталатной, из поливинилового спирта и др.), меньшая — используется для изготовления различных изделий (сумок, мешков, облицовки для ящиков, коробок и других видов тары).

Из полиэтиленовой пленки изготовляют предметы домашнего обихода: плащи, скатерти, гардины, салфетки, передники, косынки и т. п. Пленка может быть нанесена с одной стороны на различные материалы: бумагу, ткань, целлофан, металлическую фольгу.

На основе пленок из ПЭ могут быть изготовлены липкие (клеящие) пленки или ленты, пригодные для ремонта кабельных линий высокочастотной связи и для защиты стальных подземных трубопроводов от коррозии. Полиэтиленовые пленки и ленты с липким слоем содержат на одной стороне слой из иизкомолекулярного полиизобутилена, иногда в смеси с бутилкаучуком. Выпускаются они толщиной 65-96 мкм, шириной 80-150 мм.

ПЭНП и ПЭВП применяют и для защиты металлических изделий от коррозии, Защитный слой наносится методами газопламенного и вихревого напыления.

Трубы. Из всех видов пластмасс ПЭ нашел наибольшее применение для изготовления методами экструзии и центробежного литья труб, характеризующихся легкостью, коррозионной стойкостью, незначительным сопротивлением движению жидкости, простотой монтажа, гибкостью, морозостойкостью, легкостью сварки.

Трубы из ПЭНП могут работать при температурах до 60°С, а из ПЭВП - до 100оС. Такие трубы не разрушаются при низких температурах (до - 60°С) и при замерзании воды; они не подвержены почвенной коррозии.

Литьевые и формованные изделия.Одним из основных методов переработки ПЭ в штучные изделия является литье под давлением. Большое распространение в фармацевтической и химической промышленности получили бутылки из полиэтилена объемом от 25 до 5000 мл, а также посуда, игрушки, электротехнические изделия, решетчатые корзины и ящики. Центробежным формованием получают контейнеры объемом до 10 000 л.

Формованием и сваркой можно изготовить вентили, колпаки, контейнеры, части вентиляторов и насосов для кислот, мешалки, фильтры, различные емкости, ведра и т. п.

Вопросы для самоконтроля

1. ПЭНП, свойства способы получения

2. ПЭВП, свойства способы получения

3. Сверхвыокомолекулярный ПЭ

4. Применение ПЭ

5. Свойства ПЭ

Модифицирование полиэтилена

Улучшение ряда свойств ПЭ достигается его модификацией.

Так, повышение химической стойкости и эластичности происходит при хлорировании и сульфохлорировании (действие хлора и сернистого ангидрида) ПЭ. Образующиеся материалы по эластичности приближаются к каучукам. Сульфохлорированный ПЭ, содержащий в цепи заместители в виде атомов хлора и сульфохлоридных групп приобретает также чрезвычайно высокую атмосферо- и озоностойкость.

- СН2 - СН2 - СН2 - СН - СН2 - СН2 - СН2 - СН –

ôô

ClSO2C1

Сшивка его (вулканизация) с помощью органических (n-хинондиоксим) или неорганических (оксиды металлов) веществ позволяет значительно увеличить механическую прочность и повысить рабочую температуру до 120 °С (кратковременно до 180-200 °С). Повышение эластичности и уменьшение растрескивания достигается совмещением ПЭНП с 35-50 % высокомолекулярного полиизобутилена.

Химическая сшивка цепей ПЭ с помощью пероксидов и облучения быстрыми электронами приводит к улучшению прочности при растяжении и изгибе и значительному повышению морозостойкости (до -100 °С) и теплостойкости. Рабочая температура таких материалов составляет 150-200°С .

Большая жесткость и прочность ПЭ достигается введением в него 10-30 % минерального наполнителя (диоксид кремния, тальк, гипс, графит, короткое стеклянное волокно и др.). Введение специальных наполнителей (хлорированный парафин и оксид сурьмы и др.) придает ПЭ самозатухаемость при выносе из огня.

В последние годы в различных областях техники все более широкое применение находят материалы из сшитого полиэтилена. Они превосходят материалы из линейного полиэтилена по механической прочности, морозостойкости, а также стойкости к действию повышенных температур и агрессивных сред. На основе сшитого ПЭ изготовляют изоляционные материалы для проводов, кабелей, различных электротехнических изделий, трубы горячего водоснабжения, а также изделия для хранения и транспортировки агрессивных жидкостей.

Процесс производства силанольно-сшиваемых композиций заключается в прививке молекулы реакционно-способного силана к ПЭ с помощью пероксида в качестве инициатора. Эта композиция смешивается с суперконцентратом катализатора и загружается в экструдер для производства трубы. Полученная труба сшивается в горячей водяной бане в течение нескольких часов или сшивается паром.

Таблица 18- Свойства модифицированного ПЭ

| № композиции | Наименование показателей | ||||||

| Показатель текучести расплава, г/10мин (190оС, 2,16 кгс) | Электрическая прочность, кВ/мм | Предел текучести при растяжении, Мпа | Прочность при разрыве, МПа | Относительное удлинение при разрыве, % | Тепловая деформация (200оС, 0,2МПа) | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |

| 0,27 0,21-0,39 | 48 не менее 40 | 8,7 не менее 9,8 | 15,5 не менее 13,7 | 675 не менее 600 | - | ||

| 1,97 | 49 не нормируется | 9,9 не менее 10,8 | - не менее 11,5 | 508 не менее 600 | - | ||

| № 5 | До сшивки | Не течет* | 40 | 12,2 | - | 133 | - |

| После сшивки | 11,2 | - | 167 | 3 мин** | |||

| № 1 | До сшивки | Не течет* | 50 | 8,3 | 13,0 | 458 | - |

| После сшивки | 12,9 | 417 | 1 мин** | ||||

| № 2 | До сшивки | Не течет* | 38 | 9,3 | 15,7 | 438 | - |

| После сшивки | - | 12,5 | 350 | 1 мин** | |||

| № 4 | До сшивки | Не течет* | 39 | 8,5 | 13,7 | 442 | - |

| После сшивки | - | 9,6 | 388 | 1 мин** | |||

* - течение полимера не наблюдается, выдавленный жгут имеет шероховатую неровную поверхность – материал не обладает свойствами термопласта; ** - время выдержки образцов под нагрузкой (образец оборвался между контрольными линиями).

Вопросы для самоконтроля

1. Сополимер этилена с пропиленом

2. Сополимеры этилена с винилацетатомполучают

3. Сополимеры этилена с ненасыщенными карбоновыми кислотами.

4. Сополимер этилена с метакриловой кислотой

5. Сшитый полимер

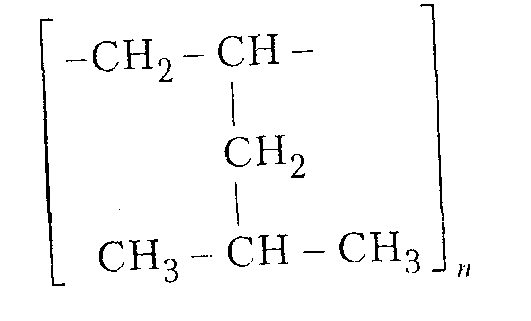

Полибутен-1

В 1955 году лауреат Нобелевской премии профессор Хулио Натта, который считается «отцом» ПП, впервые синтезировал полибутен-1 (ПБ-1) в лабораторных условиях. Через 10 лет в 1964 г. Компания ChemischeWerkeHuls начала первое промышленное производство ПБ-1 в Европе.

Компания Sulen, предшественница компании ElexalenTrading, первая в 1965 г. установила трубы из ПБ-1 в отопительной системе Австрийского института пластмасс. Эти трубы эксплуатируются по сегодняшний день. В 1972 г. 6,5 км труб диаметром от 25 до 225 мм установлены в геотермальных банях Viena-Oberlaa, Австрия. Несмотря на агрессивный характер геотермальной воды (много серы, Т=54оС), трубы служат и сегодня.

В 2003 г. Компания Basell запустила новый завод в Нидерландах (г.Мордэйк) мощностью 45 тыс. т/год.

ПБ-1 – это относительно мало изученный полимер, стоящий в ряде полиолефинов после ПЭ и ПП. По многим свойствам к ним близок, но имеет особые свойства свойственные техническим полимерам.Получают полимеризацией бутена-1 при помощи стереоспецифических катализаторах Циглера-Натта. В результате образуется линейный изотактический полукристаллический полимер:

Полибутен - очень гибкий материал (модуль упругости 500-900 МПа); sраст 15-40 МПа. Твердость ПБ выше, чем у полипропилена и полиэтилена высокой плотности. Он стоек к растрескиванию под нагрузкой, обладает низкой ползучестью (в 150 раз меньшей, чем у полиэтилена, при одинаковых нагрузках), высокими износостойкостью и долговременной прочностью (соотношение долговечностей ПБ, полипропилена и полиэтилена составляет 100:25:1), его морозостойкость на 20-250C выше, чем у полипропилена. Термический коэффициент линейного расширения и теплопроводность ПБ практически не меняются в интервале температур 0-1000C.

ПБ устойчив к образованию трещин, устойчив к абразивному износу, к растрескиванию в химических средах. При этом ПБ-1 эластичен и ударопрочен (даже при низких температурах) имеет хорошие упругоэластические свойства. Молекулярная масса до 500000 и наличие относительно длинных боковых этильных групп в цепи обеспечивает устойчивую трехмерную структуру.

Высокая гибкость ПБ-1 облегчает установку, изготовленных из него труб, сокращается количество необходимых фитингов. Это является особым преимуществом при установке труб небольшого диаметра для отопительных и санитарных систем, в том числе для отопления стен и потолков. Они характеризуются низким весом, гибкостью (даже при низких температурах), низкий эффект памяти и возможность применения широкого разнообразия соединительных технологий, способен выдерживать большое внутреннее давление, морозостоек и можно монтировать при -10оС.

ПБ устойчив к повышенным температурам и характеризуется хорошими акустическими свойствами (применение труб в Лондонском концертном зале RoyalAbbertHoll позволило добиться 90% звукопоглощения, сохранив акустические свойства концертного зала).

Это кристаллический полимер. Кристаллизуется в течение 8-10 часов. При этом его плотность изменяется от 880 до 910 кг/м3, повышается твердость и прочность при растяжении.

ПБ-1 пригоден также для изготовления пленок и получения антикоррозийных покрытий. Его перерабатывают в изделия методами литья под давлением и экструзией.

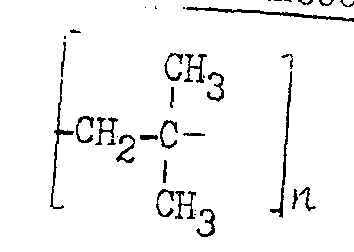

Полигексен

Поли-4-метилпентен-1 (ПМП) получаемый из 4-метилентена-1 (температура кипения 56,3-56,9оС), имеет строение:

Плотность его (830 кг/м3) ниже, чем у других термопластов, выпускаемых промышленностью (табл. 14), а прозрачность соответствует прозрачности органического стекла из полиметилметакрилата. Жесткость ПМП выше, чем у ПЭНП при 20°С, а модуль упругости при тех же условиях достигает значения модуля упругости ПП при 100°С. ПМП эксплуатируется при более высоких температурах, чем ПЭ и ПП. Стойкость к ударным нагрузкам ниже, чем у ПЭ и ПП, но выше, чем у полиметилметакрилата и полистирола. По химической стойкости полимер близок к ПЭ, а по диэлектрическим свойствам превосходит полиолефины и пластифицированный поливинилхлорид. Перерабатывается стабилизированный ПМП литьем под давлением, экструзией и прессованием.

Благодаря легкости, прозрачности и теплостойкости ПМП используется для изготовления прозрачных деталей и смотровых стекол, медицинского и лабораторного оборудования, пленок для упаковки пищевых и фармацевтических продуктов, электрической изоляций кабелей, плат для печатных схем, осветительной арматуры, стерилизуемых труб в пищевой промышленности и т. п.

Свойства некоторых полиолефинов приведены в таблице 14.

Полиизобутилен

Полиизобутилен (ПИБ) представляет собой каучукоподобный эластичный материал, получаемый полимеризацией

Высокомолекулярный полиизобутилен получают полимеризацией изобутилена в растворе жидкого этилена при температуре 100оС. При смешении с катализатором мгновенно происходит полимеризация изобутилена. Образующийся полимер имеет молекулярную массу 120000-200000. Выход ПИБ составляет около 100 %.

ПИБ обладает высокими химической стойкостью и водостойкостью, устойчив к действию кислот и щелочей. ПИБ характеризуется высокими диэлектрическими свойствами, но обладает низкой прочностью и ползучестью.

Применяется для внутренней и внешней защиты аппаратуры от коррозии для обкладки металлических труб, железобетонных цистерн и кислотохранилищ, для электроизоляции проводов и кабелей и т.д.

Вопросы для самоконтроля

1. Свойства и применение полибутен-1

2. Свойства и применение полигексена

3. Свойства и применение полиизобутилена

Таблица 21-Свойства полиолефинов

| Свойства | ПЭВД | ПЭСД | ПЭНД | ПП | СЭП | ПБ | ПМП | ||||

| Молекулярная масса М×10-4 | 1,9-4,8 | 4-7 | 7-35 | 8-20 | 10-30 | 20-30 | 5-6,5 | ||||

| Плотность, кг/м3 | 918-935 | 960-970 | 945-955 | 890-910 | 930-945 | 910 | 830 | ||||

| Степень кристалличности, % | 55-65 | 85-95 | 75-85 | 80-95 | 55-75 | 50-55 | 40-60 | ||||

| ПТР, г/10 мин | 0,20-200 | 0,1-10 | 0,1-12 | 0,7-7,0 | 0,05-6,0 | - | 0,2-15 | ||||

| Разрушающее напряжение, МПа: |

|

|

| ||||||||

| при растяжении | 12-16 | 25-38 | 22-32 | 28-40 | 22-32 | 25-30 | 28-30 | ||||

| при изгибе | 12-17 | 25-40 | 20-35 | 90-120 | 17-20 | - | - | ||||

| Относительное удлинение при разрыве, % | 150-600 | 200-800 | 400-800 | 150-600 | 600-900 | 300-360 | 5-20 | ||||

| Ударная вязкость, кДж/м2 | Образец не ломается | 80 | Образец не ломается | 8-12 | |||||||

| Твердость по Бринеллю, МПа | 15-205 | 55-65 | 45-60 | 60-65 | 40-50 | - | 90-110 | ||||

| Водопоглощение, % | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | ||||

| Температура размягчения по Вика, оС | - | - | - | 145-150 | - | 113-115 | 160-180 | ||||

| Температура плавление, оС | 105-115 | 130-135 | 125-130 | 160-170 | 120-125 | 124-126 | 235-240 | ||||

| Морозостойкость, оС | -70 | -70 | -70 | -10¸-15 | -70 | -25 | - | ||||

| Удельная теплоемкость, кДж/(кг ×К) | 2,09-2,85 | 2,3-2,7 | 2,3-2,7 | 1,87-2,09 | 1,87-2,4 | 2,09 | 2,09-2,7 | ||||

| Коэффициент теплопроводности, Вт/(м×К) | 0,20-0,33 | 0,22-0,35 | 0,22-0,35 | 0,13-0,22 | 0,20-0,2052 | 0,18-0,22 | 0,20-0,22 | ||||

| Коэффициент термического расширения от 0 до 100оС, 1/оС: |

|

|

| ||||||||

| линейный a×104 | 2,2-5,5 | - | 2,5-4,0 | 0,7-1,1 | - | - | 1,2 | ||||

| объемный b×104 | 6,7-16,5 | - | 6,5-17 | 4,8-6,0 | - | - | - | ||||

| Диэлектрическая проницаемость при 106 Гц | 2,2-2,3 | 2,2-2,3 | 2,2-2,4 | 2,1-2,3 | 2,2-2,3 | 2,2-2,5 | 2,1-2,2 | ||||

| Тангенс угла диэлектрических потерь при 106 Гц | 2×10-4 - 3×10-4 | 2×10-4 - 3×10-4 | 2×10-4 - 5×10-4 | 3×10-4-5×10-4 | 2×10-4-6×10-4 | 3×10-4–7×10-4 | 2×10-4-4×10-4 | ||||

| Удельное электрическое сопротивление: |

|

|

| ||||||||

| поверхностное, Ом | 4×1014 | 4×1014 | 4×1014 | - | - | - | - | ||||

| объемное, Ом×м | 1015 | 1015 | 1015 | 1014 – 1015 | 1015 | 1016 – 1015 | 1016 – 1015 | ||||

Полиметилметакрилат (ПММА)

Производные акриловой и метакриловой кислот либо бесцветные жидкости с сильным неприятным запахом, либо твердые вещества. Жидкости при хранении способны к самопроизвольной полимеризации. Поэтому в них вводят ингибиторы (гидрохинон, пирогаллол, дифениламин и др.) в количестве от 0,005 до 0,1 % масс.

Наиболее часто используется ПММА. В промышленности ПММА получают радикальной полимеризацией метилметакрилата в суспензии или массе в присутствии пероксидов, азосоединений и др. инициаторов.

Промышленный ПММА является атактическим, жестким, прозрачным, аморфным (из-за сильного межмолекулярного взаимодействия и разветвленности макромолекул) находящимся при комнатной температуре в стеклообразном состоянии (Тс -105оС). Молекулярная масса промышленных марок суспензионного ПММА от 20 до 30 тыс. массового – до 600 тыс. При нагревании выше 120оС ПММА размягчается и легко деформируется. Макромолекула ПММА имеет конфигурацию статистического клубка.

ПММА – прозрачный и бесцветный термопластичный полимер аморфной структуры, растворяющийся в хлорированных и ароматических углеводородах, ацетоне, муравьиной и уксусной кислотах. При обычных температурах ПММА устойчив к действию разбавленных кислот и щелочей, воды, спиртов, растительных и минеральных масел. При нагревании выше 125оС хорошо поддается формованию и вытяжке. Изделия из него сохраняют свою форму при нагревании до 60-80оС; при более высокой температуре начинает деформироваться. При 300оС и выше ПММА деполимеризуется с выделением ММА. ПММА обладает хорошими оптическими свойствами: пропускает до 93% лучей видимой области спектра и 75 % ультрафиолетовых лучей.

Физико-механические свойства ПММА зависят как от молекулярной массы, так и от количества введенного пластификатора. В табл. 27 приведены свойства ПММА, выпускаемого в виде листового органического стекла.

Вследствие прозрачности, высокой механической прочности и легкости ПММА широко используют для остекления помещений, самолетов и автомобилей, для изготовления оптических стекол, светофильтров, светильников, а также как декоративный и электроизоляционный материал.

Листы из ПММА, полученные блочной полимеризацией в форме или экструзией, перерабатывают в крупногабаритные изделия (ванны, раковины и др.) методами вакуум- и пневмоформования.

Литьевые, экструзионные и прессовочные материалы готовят путем сополимеризации ММА с 2-4 % этил- или бутилакрилата в массе или в суспензии (ПММА марки дакрил, ЛСОМ). Их применяют для изготовления технических, светотехнических и медицинских изделий.

ПММА обладает достаточной поверхностной твердостью (легко царапается), невысокой теплостойкостью и малой текучестью в размягченном состоянии. Указанные недостатки в определенной степени могут быть устранены сополимеризацией ММА с другими мономерами: стиролом (сополимер МС), стиролом и акрилонитрилом (сополимер МСН — табл. 16). ПММА и сополимеры ММА легко окрашиваются в различные цвета. Из них изготовляют детали к спидометрам, стрелки, шкалы, фирменные знаки, подфарники, козырьки, многие виды галантерейных товаров и канцелярских принадлежностей.

Поверхностную твердость и теплостойкость ПММА можно повысить сополимеризацией ММА с четырехфункциональными соединениями – эфирами метакриловой кислоты и гликолей, аллил- и винилметакрилатом и другими мономерами, добавляемыми в количестве 5-10% от массы ММА. В результате реакции сополимеризации образуются сшитые продукты, строение которых может быть представлено следующим образом:

Самоотверждающиеся полиметилметакрилатные пластмассы изготовляют на основе как эмульсионного полимера, так и сополимеров ММА со стиролом или метилакрилатом. В обоих случаях получают смеси порошка полимера (или сополимера) с ММА, пигментом, красителем и инициатором. Обычно они состоят из 55-60 % тонкодисперсного полимера, диспергированного в 35—40 % мономера. Красители или пигменты придают массе желаемый цвет, жизнеспособность ее до отверждения часто регулируется добавлением ингибитора, например гидрохинона (0,005 %) или тригексиламина (1 %). Отвержение массы на холоду происходят при введении инициатора — пероксида белзоила и диметиланилина.

Самоотверждающиеся пластмассы применяются для изготовления зубных протезов, а также штампов, литейных моделей, абразивного инструмента.

Суспензионный ПММА перерабатывается литьем под давлением и экструзией. Бисерный ПММА вальцуют при 180 190оС и после охлаждения дробят в крошку неправильной формы и размеров или гранулируют на червячных прессах при той же температуре, при которой проводят вальцевание.

Гранулы размером (2 - 4) мм ´8 мм имеют насыпную плотность от 720 до 740 кг/м3.

Поскольку суспензионный ПММА поглощает влагу, которая может вызвать появление матовых пятен, пузырение или помутнение изделий при литье под давлением, гранулы сушат при 80-90оС в течение 4-6 ч.

При литье под давлением ПММА нельзя смешивать с другими полимерами, так как присутствие даже следов примесей приводит к получению хрупких и слоистых изделий с неудовлетворительным внешним видом.

Гранулы ПММА вследствие наличия электростатического заряда подтягивают находящиеся в воздухе пылинки и легко загрязняются. Поэтому их нельзя хранить в открытой таре или сушить в сушилках без предварительной фильтрации воздуха.

Полиакриламид

Полиакриламид (ПАА) получают в реакторе, снабженном мешалкой и системой обогрева и охлаждения, по следующей рецептуре масс, ч.

| Акриламид | 1000 |

| Вода деминерализованная | 9000 |

| Изопропиловый спирт | 20 |

| Персульфат аммония | 1 |

| Бисульфат натрия | 0,4 |

Реакционную смесь нагревают в атмосфере азота до 50оС и проводят полимеризацию при 50 - 60оС в течение 2-6 ч. В результате реакции образуется прозрачный бесцветный раствор ПАА, имеющий самостоятельное применение, но в случае необходимости для выделения полимера его водный раствор выливают в ацетон или этанол. Осажденный ПАА после отделения от раствора и сушки имеет молекулярную массу 850 000. В зависимости от условий реакции (количество и природа инициатора, температура, концентрация спирта, растворитель) ПАА может быть получен с молекулярной массой от 40000 до 4000000.

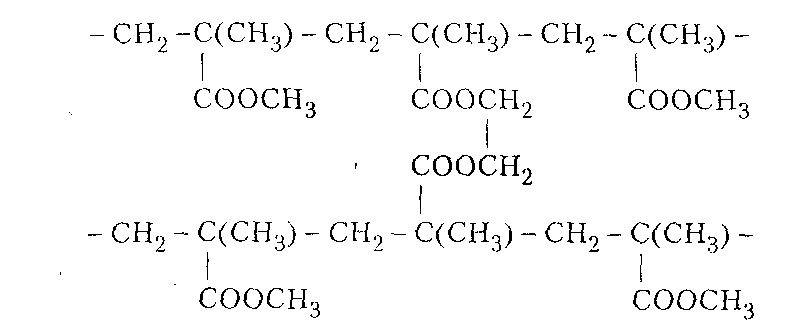

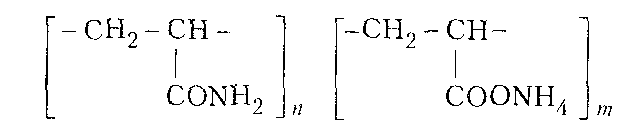

При проведении полимеризации акриламида в воде при температуре 90-95оС часть амидных групп гидролизуется и образуется водорастворимая аммониевая соль сополимера акриламида с акриловой кислотой (частично гидролизованный ПАА) следующей формулы:

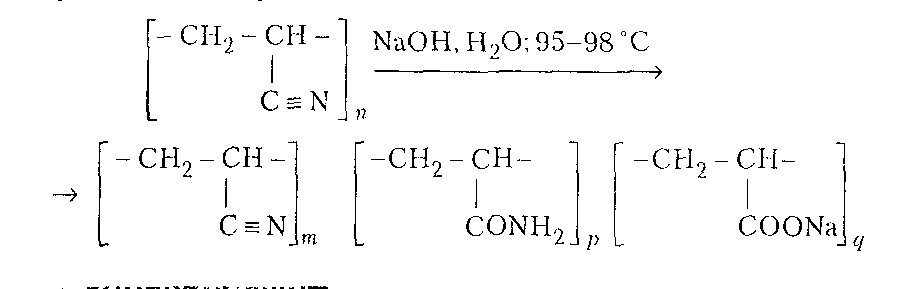

Водорастворимый полимер (препарат К - 4) содержащий амидные и карбоксильные группы и близкий по строению к частично гидролизованному ПАА, получают щелочным гидролизом полиакрилонитрила:

ПАА порошок белого цвета, без запаха, легко растворимый в воде, формамиде и диметилформамиде, плохо растворимый в гликолях, глицерине и уксусной кислоте и нерастворимый в спиртах, кетонах и других растворителях.

В промышленности получают ПАА молекулярной массы от нескольких десятков до нескольких миллионов в зависимости от назначения. В водных растворах ведет себя как полиэлектролит. Наиболее широко применяется для упрочнения бумаги, в качестве стабилизатора суспензий и латексов, флокулянтов для осветления и очистки промышленных вод, сахарных сиропов.

Вопросы для самоконтроля

1. ПММА свойства

2. ПММА применение

3. ПАА свойства

4. ПАА применение

Полиформальдегид

В промышленности получают ионной полимеризацией формальдегида (газ) или катионной полимеризацией с раскрытием циклических олигомеров формальдегида – триоксана или тетраоксана, а также полимеризацией формальдегида в водном или спиртовом растворе.

Сырье: формальдегид СН2О – газ с резким раздражающим запахом. Температура плавления – 118оС, температура кипения -19,2оС. Водный раствор – 40 % - формалин

Триоксан кристаллический продукт, температура плавления – 61-62оС, температура кипения -114-115оС.

Диоксолан - жидкость. Температура кипения -82,5оС.

Образующийся при полимеризации формальдегида полимер имеет концевые гидроксильные группы НО-[CH2O]nH, разлагающиеся при нагревании, что затрудняет его переработку. Для повышения термостабильности ПФ концевые группы блокируют ацетилируя их уксусным ангидридом, и образуется СH3СОО-[CH2]n-COCH3. Макромолекула имеет конфигурацию стабильного клубка. Затем осуществляют стабилизацию ПФ смесью дифениламина ПА-54 и двуокиси титана.

Технологический процесс непрерывного производства полиформальдегида (ПФА) в растворе состоит из следующих стадий: полимеризация формальдегида в уайтспирите, ацетилирование ПМО, промывка, сушка, стабилизация и последующее гранулирование ПМО.

Ацетилированный и стабилизированный полиформальдегид по стабильности в условиях действия повышенных температур переработки в изделия все же уступает другим полимерам. Этот недостаток отчасти устраняется получением сополимеров формальдегида с диоксоланом, окисью этилена и другими мономерами.

Торговое название ПМО – полиформальдегид, обозначаемый аббревиатурой ПФА. Это термопластичный кристаллический полимер белого или желтоватого цвета с молекулярной массой 30 000—120 000. Выпускается в виде гранул. Он обладает повышенной механической прочностью, малой усадкой даже при 100—110°С, низким коэффициентом трения. ПФА отличается высокой стабильностью размеров изделий, водостойкостью, стойкостью к растворам щелочей и большинства растворителей. По сравнению с ПЭ он более стоек к алифатическим, ароматическим и галогенсодержащим углеводородам, спиртам и эфирам. Сильные минеральные кислоты и основания разрушают полимер. Изностойкость ПФА хотя и очень высока, но меньше чем у полиамидов.

Рабочая температура ПФА от —40 до 80оС, но он может короткое время выдерживать 150°С. Перерабатывают его литьем под давлением, экструзией и прессованием.

Отечественная полимерная промышленность производит сополимеры формальдегида и триоксана, формальдегида с диоксоланом (СФД) и триоксаном и диоксоланом (СТД), отличающиеся от гомополимера ПФА большей молекулярной массой, несколько улучшенными технологическими и деформационно-прочностными характеристиками. Они легче перерабатываются из расплава (литье под давлением, экструзия), допускают термоформование.

В табл. 17 приведены физико-механические свойства ПФА, ПБО и ПФО.

ПФА – конструкционный полимер применяется для изготовления деталей машин, арматуры, зубчатых колес, шестерен, втулок, переключателей, различных деталей в автомобилестроении и приборостроении, в текстильной промышленности и электротехнике.

Основным недостатком ПФА является невысокая термическая стабильность. При изготовлении изделий происходит выделение газообразного формальдегида. Гораздо в меньшей степени этот недостаток проявляется у сополимеров формальдегида. Полимер и сополимеры горючи, на воздухе сгорают полностью.

Сополимеры триоксана и диоксолана значительно превосходят ацетилироваанный гомополимер по устойчивости к щелочным агентам и в 1,5-2 раза более стабильны в условиях переработки.

Таблица 26-Свойства простых полиэфиров

| Показатель | ПФА | СФД | ПБО | ПФО |

| Плотность, кг/м3 | 1410 | 1410 | 1400 | 1150 |

| Разрушающее напряжение, МПа | ||||

| При растяжении | 65-70 | 80-90 | 40-55 | 50-60 |

| Изгибе | 100-125 | 110-120 | 80-90 | 77-78 |

| Сжатии | 130-145 | 105-115 | 60-80 | - |

| Относительное удлинение при разрыве, % | 10-15 | 20-40 | 25-40 | 30-100 |

| Ударная вязкость, кДж/м2 | ||||

| Без надреза | 90-120 | 110-130 | 80-140 | - |

| С надрезом | 5-9 | - | - | 43 |

| Твердость по Бринеллю, МПа | 150-180 | 170-190 | 80-110 | - |

| Водопоглощение, % | 0,30-0,41 | - | 0,01 | 0,1-0,2 |

| Температура плавления, оС | 173-180 | 180 | 180 | 215-230 |

| Температура размягчения по Вика, оС | 165-167 | - | 155-165 | - |

| Теплостойкость по Мартенсу, оС | 110-120 | 125 | 42-45 | 149-150 |

| Диэлектрическая проницаемость при 50×106 Гц | 3,3-3,7 | 3,5 | 3,1-3,2 | 2,5-2,6 |

| Тангенс угла диэлектрических потерь при 50×106 Гц | 0,004-0,004 | 0,005 | 0,011 | 0,004-0,007 |

| Удельное электрическое сопротивление: | ||||

| Поверхностное, Ом | 6×1014 | 1016-1017 | 1016 | 1017 |

| объемное, Ом×м | 2×1011 | 1013-1014 | 1014 | 1015 |

| Электрическая прочность, МВ/м | 26 | 27 | 21-27 | 16-20 |

Сложные полиэфиры

Сложными полиэфирами называют высокомолекулярные соединения, содержащие в макромолекуле сложноэфирные связи –О = С – О — С -

Поликарбонаты

Поликарбонаты представляют собой сложные полиэфиры угольной кислоты. Наибольшее применение в промышленности получили производные дифенилолпропана (диана, бис-фенола А).

Торговое название поликарбонатов на основе дифенилолпропана (бисфенола А): ПК, ДАК, дифлон (РФ), лексан, мерлон (США), макролон (Германия), юпилон. тоуфлон, пенлайт (Япония).

Строение звена ПК следующее:

Поликарбонат используют во многих областях, где необходимы такие качества, как высокая прозрачность, стойкость к нагрузкам и ударам, высокая стойкость к кислотам и щелочам, теплостойкость, температурная стабильность. Биологическая инертность позволила использовать поликарбонат в медицине.

Основные области применения поликарбоната: строительство (32 %), изготовление оптических носителей информации (18%), системы связи и электротехника (22%) и автомобильная промышленность (9 %).

Поликарбонат - твердый термопластичный полимер с молекулярной массой 28000-200000. Выпускается в виде белого порошка и гранул, хорошо растворяется в хлорированных углеводородах, диоксане, диметилформамиде. Вследствие большой жесткости макромолекул и ограниченного вращения ароматических циклов ПК имеет слабую тенденцию к кристаллизации. Изделия, полученные охлаждением расплава или быстрым испарением растворителя из раствора, содержат от 10 до 15 % кристаллической фазы. Большая степень кристалличности (до 40 %) достигается длительной выдержкой ПК при 180-190оС, то есть выше его температуры стеклования, равной 149°С.

Температура плавления ПК 220-230°С; разлагается он при температурах более 320°С. ПК относится к группе самозатухающих полимеров.

Выпускают ПК стабилизированным и нестабилизированным. Стабилизаторами являются фосфорорганические соединения, например три (n-нонилфенил) фосфит (фосфит НФ), добавляемый в количестве 0,5-1%. Они повышают показатель текучести расплава ПК, внешний вид и физико-механические свойства изделий.

ПК перерабатывается в изделия всеми способами: литьем под давлением, экструзией, прессованием и отливкой из растворов. Все изделия отличаются стабильностью размеров, не деформируются при длительном нагревании вплоть до температуры 135оС и остаются гибкими до -75оС. Они устойчивы к действию воды, растворов солей, разбавленных кислот, углеводородов и спиртов.

ПК характеризуется комплексом высоких физико-механических показателей.

Важным свойством изделий из ПК является стойкость к ударным нагрузкам в широком интервале температур; например, при -40°С она такая же, как при комнатной температуре, и не изменяется до 70°С, а при 100°С уменьшается на 40 %. Пленки и листы имеют высокую прочность к многократному изгибу, прозрачны, атмосферо- и светостойки.

В электротехнической промышленности из ПК формуют защитные экраны для кинескопов телевизоров, штепсельные вилки, плиты печатных плат, в автомобильной — прозрачные крышки и колпаки сигнальных ламп, линзы для сигнальных огней, в медицинской — фильтры для крови, зубные протезы и т.п. Из ПК литьем под давлением изготавливают товары культурно-бытового назначения — кухонную утварь, детали холодильников, молочных сепараторов.

Экструзией из ПК формуют листы, профильные изделия, трубы и шланги. Благодаря высокой механической прочности и малой текучести трубные изделия из ПК имеют меньшую толщину, чем такие же изделия из других термопластов.

Экструзия с раздувом используется для получения пустотелых изделий (бутыли), применяемых для хранения фармацевтических и косметических препаратов, а также пищевых продуктов.

Прессованием ПК получают прозрачные панели с гладкой поверхностью.

Хладотекучесть ПК позволяет перерабатывать его методами холодного формования (штамповка, прокат, клепка, вытяжка) с использованием оборудования для металлообработки. ПК поддается всем видам механической обработки (точение, фрезерование, сверление и т.п.)

Изделия из ПК свариваются горячим воздухом с помощью сварочного прутка или склеиваются дихлорэтаном, бензолом и другими растворителями. На поверхность ПК хорошо наносятся лаки и полиграфические краски.

ПК выпускаются в соответствии с ТУ 6-06-68—89. Условное обозначение марки включает сокращенное название термопласта (ПК), через дефис — на первом месте буквенное обозначение метода переработки (Л — литье под давлением, Э — экструзия), на втором месте — добавки, если они вводятся (С — светостабилизатор. Т — термостабилизатор, ТС — термосветостабилизатор) и через дефис — цифру, соответствующую максимальному значению ПТР. Например, поликарбонат, перерабатываемый литьем под давлением, с максимальным значением ПТР 10 г/10 мин, высшего сорта: ПК-Л-10, высший сорт. ТУ 6-06-68-89.

Таблица 27-Показатели основных свойств поликарбоната

| Показатель | ПК | Литьевой ПК ТУ 6-06-68-89 |

| Плотность, кг/м3 | 1200 | 1190-1200 |

| Относительное удлинение eр,% | 50-110 | - |

| Разрушающее напряжение при, МПа: | ||

| растяжении | 56-78 | 50-68 |

| Изгибе | 77-120 | - |

| Сжатии | 77-95 | - |

| Температура размягчения по Вика, оС | 150-165 | 144-147 |

| Твердость по Бринеллю, МПа | 150-160 | 103-108 |

| Удельное электрическое сопротивление: | ||

| поверхностное, Ом | (1,5 - 8,0) × 1015 | (0,5 - 10,0) × 1016 |

| объемное, Ом×см | (1,5 - 6,1) × 1016 | (5,0 – 10,0) × 1016 |

| Электрическая прочность, кВ/мм | 15,5-21,0 | - |

| Водопоглощение, % | 0,1-0,15 | 0,2 |

| Кислородный индекс, % (об.) | - | 25-27 |

| Усадка, % | 0,5-0,8 | 0,7-0,8 |

Полисульфон

Торговое название: полисульфон, удел (РФ), астрел-360 (США).

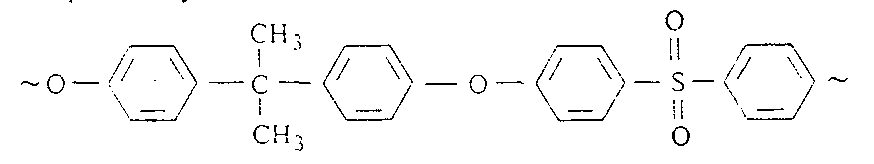

Полисульфоны (ПСФ) гетероцепные полимеры, содержащие в основной цепи SO2-группу. Практическое применение в качестве самостоятельного конструкционного материала нашли ароматические полисульфоны — полимеры; простого эфира бисфенола - А и дифенилсульфона со строением звена макромолекулы:

В промышленности ПСФ получают поликонденсацией фенолятов натрия и 4,4'-дихлордифенилсульфона в растворе диметилсульфона.

ПСФ является линейным, слаборазветвленным, жесткоцепным, слабополярным, аморфным полимером с высоким уровнем межмолекулярного взаимодействия. Температура стеклования аморфных областей от 190 до 195оС, молекулярная масса промышленных марок колеблется от 30 тыс. до 60 тыс., температура деструкции 420°С, плотность 1250 кг/м3.

ПСФ устойчив к действию бензина, керосина, нефти, спиртов, воды, разбавленных и концентрированных солей и щелочей (до 190оC), УФ-излучения. Набухает в кетонах, ароматических углеводородах, растворяется в диметилсульфоксиде, диметилформамиде, диацетамиде и концентрированной серной кислоте. Нетоксичен и может использоваться в медицине.

Он обладает высокими физико-механическими, антифрикционными, электроизоляционными показателями, теплостойкостью и ударной вязкостью. Применяется как конструкционный материал инженерно-технического назначения.

ПСФ перерабатывается экструзией (марка Р-3800) и литьем под давлением (марка P-I700 США, фирма «Юнион Kирбайд») в конструкционные и электроизоляционные детали и изделия, работающие при температурах до 150оС, изделия медицинского назначения, допускающие многократную стерилизацию. Используется в качестве связующего высокомодульных армированных пластиков. Пленки на основе ПСФ получают методом полива из раствора.

ПСФ выпускается в соответствии с ТУ 6-05-211-939-80.

Нормативные показатели качества ПСФ приведены в табл. 28

Таблица 28-Нормативные показатели качества отечественного и зарубежного ПСФ

| Показатель | ПСФ | ПСФ (США) | |

| Р 1700 | полиэфирсульфон | ||

| Плотность, кг/м3 | 1240-1250 | 1300 | 1300 |

| Разрушающее напряжение при, МПа: | |||

| сжатии | 100-110 | - | - |

| изгибе | 110-120 | - | - |

| растяжении | 55-80 | 25-39 | - |

| Относительное удлинение,% | 50-100 | 15 | 30 |

| Температура размягчения по Вика, оС | 170-180 | - | - |

| Твердость по Бринеллю, МПа | 40-70 | - | - |

| Удельное объемное электрическое сопротивление, Ом×см | 1013 | - | - |

| Водопоглощение, % | - | 0,01-0,03 | 0,01-0,03 |

| Кислородный индекс, % (об.) | 21-40 | 21-40 | 21-40 |

ПСФ применяют в электронике и электротехнике, в автомобильной и авиационной промышленности, в производстве различных бытовых приборов, для основ интегрированных контуров, изоляторов с повышенной теплостойкостью, в изделиях полимерной оптики.

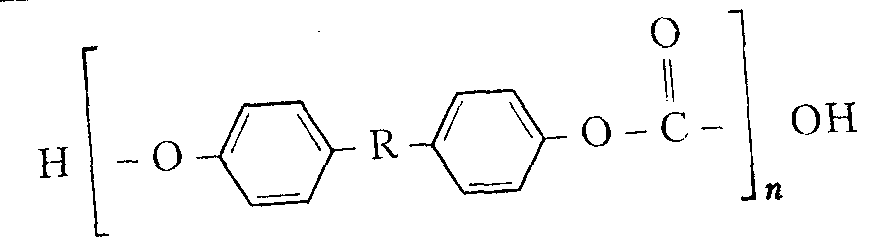

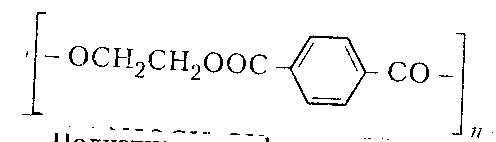

Полиэтилентерефталат