Долговечность и надежность детали (сооружения) в работе определяется правильным технически обоснованным выбором материала и упрочняющей обработки.

Во избежание ошибок необходимо четко представлять и учитывать целый ряд условий:

Ø условия работы деталей, узлов, агрегатов;

Ø знать величины и характер (статические, динамические, знакопеременные и т. д.) возникающих в ней при эксплуатации напряжений,

Ø учитывать наличие концентраторов напряжений (т. е. форму деталей) и др.

Следует учитывать также

Ø технологические свойства материала и

Ø экономическую целесообразность его применения.

1. Условия работы деталей. Детали могут работать в условиях высоких температур, корродирующего воздействия различных сред, приводящих к быстрому механическому износу, обеспечивающих минимальные потери энергии на трение, обеспечивающих герметичность соединений и изоляцию соединяемых деталей (термическую, электрическую и т. п.).

2. Величина и характер нагрузок. Нагрузки, воспринимаемые деталями, по характеру действия могут быть постоянными (статическими) и переменными (динамическими). Выбор материалов для деталей, подверженных воздействию динамических нагрузок, — ответственное дело. Материалы в этом случае, кроме повышенной статической прочности, должны иметь некоторые особые механические качества.

3. Вид и характер напряжений. Под влиянием приложенных нагрузок в работающих деталях возникают напряжения. Основные виды напряжений: растяжение, сжатие, сдвиг (срез), изгиб и кручение. Иногда на детали воздействуют одновременно несколько видов напряжений, например: сжатие или растяжение с изгибом и т. д. В некоторых случаях вид напряжения оказывает влияние на выбор материала. Например, чугун используют там, где деталь работает только на сжатие, так как известно, что он хорошо работает на сжатие, но плохо на растяжение.

4.Свойства материалов. Физико-химические свойства определяются химическим составом (наличием входящих элементов и их количественным соотношением), способом изготовления (для металлов — их металлургия) и обработкой (для металлов — термическая и химико-термическая).

Масса (плотность) материала представляет интерес при оценке общего веса конструкции и ее отдельных сборочных единиц, а также для составления сводных материальных спецификаций.

Теплоемкость, теплопроводность, жаростойкость, линейное и объемное расширение при нагревании — свойства, имеющие большое значение при конструировании деталей, работающих при высоких температурах.

Коррозийная стойкость материала очень важна для деталей, подверженных действию различных кислот, морской воды, газов, влажного воздуха, атмосферных осадков и т. д.

Электропроводность, магнитная проницаемость и другие электрические и магнитные свойства материалов имеют значение для деталей, работающих в электротехнических изделиях и электронных блоках.

Прозрачность — оптическое свойство, характеризующее стекло, целлулоид, слюду и некоторые пластики.

Механические свойства определяют твердость материала, прочность, упругость, пластичность, вязкость и т. д.

Технологические свойства характеризуют свариваемость, штампуемость, обрабатываемость (механическая, термическая и химико-термическая) и литейные свойства (для деталей, изготовляемых литьем).

5. Экономическая целесообразность применения материала (Стоимость и доступность материала) Оптимальным решением будет назначение такого материала, который, обеспечивая необходимую прочность, жесткость, износоустойчивость, обрабатываемость и т. д., одновременно недорог и доступен.

Необходимо также соизмерять долговечность работы отдельных деталей, узлов и машины (сооружения) в целом. Действительно, вряд ли целесообразно применять способные еще долго служить детали, когда весь агрегат (машина, сооружение) вышел из строя.

При прочих равных условиях следует применять более дешевую сталь, соответственно и экономически более выгодные технологию изготовления и режимы упрочнения детали. Довольно часто бывает выгодно применять более дешевые стали, несмотря на увеличение металлоемкости детали (сооружения), из-за технологической простоты изготовления изделия. Однако в особо ответственных случаях (высоконагруженные детали, работающие в сложных условиях; детали с повышенной удельной прочностью и т. д.) выбор производится только из условий получения максимальных эксплуатационных свойств.

Кроме указанных свойств, конструктор при выборе материала учитывает и его способность принимать требуемую форму. В Таблице 3 приведены рекомендации по выбору материалов в зависимости от некоторых видов технологических способов изготовления деталей.

Таблица 3 – Рекомендации по выбору материала от его технологических свойств

| Форма и способ изготовления |

Металлы и сплавы | ||||||||

| Сталь (углеродистая, низкоколегированная) | Жаропрочные и коррозионностой- кие сплавы | Алюминиевые сплавы | Медные сплавы | Свинцовые сплавы | Магниевые сплавы | Никелевые сплавы | Титановые сплавы | Цинковые сплавы | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Литье в землю | + | + | + | + | О | + | + | О | |

| Литье под давлением | + | О | + | + | + | ||||

| Литье по выплавляемым моделям | + | 0 | + | + |

| + | 0 | ||

| Кокильное литье | 0 | 0 | + | + | 0 | ||||

| Горячая штамповка в открытом штампе | + | + | О | О | О | о | О | ||

| Объемная штамповка | + | + | О | о | О | о | О | ||

| Холодная штамповка | + | о | о | + | О | о | О | о | |

| Ковка с высадкой | + | + | о | о | о | о | о | ||

| Изготовление деталей на токарно-винторез- ном станке | + | о | + | + | о | + | о | о | |

| Фасонный прокат | + | + | + | + | + | + | + | ||

| Прокатка листового металла | + | о | о | о | о | о | |||

Примечание. Условные знаки:

+ это наиболее часто используемые материалы;

О это материалы, которые начинают применяться в настоящее время.

Кратко опишем условия работы наиболее часто встречающихся деталей машин.

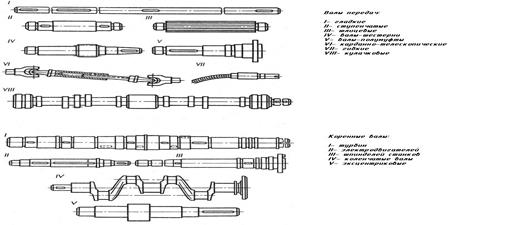

В а л ы

Рисунок 14

Валы могут иметь различные размеры и форму (гладкие, ступенчатые, шлицевые и т. д.), работать на больших и малых скоростях, с высокими и низкими нагрузками, в условиях, когда требования диктуются износом поверхности или прочностью по сечению вала.

Малонагруженные валы можно изготавливать из углеродистой стали, средне- и высоконагруженные валы лучше изготавливать из легированной стали с учетом диаметра, размер которого лимитируется прокаливаемостью. Условия работы определяют и применение упрочняющей обработки. Малонагруженные валы можно не подвергать термообработке, высоконагруженные подвергаются улучшению, работающие на износ - поверхностному упрочнению, а иногда улучшению и поверхностному упрочнению.

Ш п и н д е л и должны хорошо сопротивляться износу, схватыванию, образованию забоин и вмятин и др. В зависимости от назначения они могут подвергаться поверхностной закалке, ХТО с последующей термической и т. д.

Ш п и н д е л и должны хорошо сопротивляться износу, схватыванию, образованию забоин и вмятин и др. В зависимости от назначения они могут подвергаться поверхностной закалке, ХТО с последующей термической и т. д.

Рисунок 15 – Трехкулачковый патрон на шпинделе

токарного станка

Зубчатые к о л е с а чаще всего выходят из строя в связи с контактным усталостным разрушением, торцовым износом, поломкой зуба и т. д.

Сталь и упрочняющая обработка силовых зубчатых колес выбираются с учетом необходимости сочетания высокой износостойкости рабочих поверхностей с усталостной прочностью на изгиб и при контактном нагружении - выбирают легированные стали, цементуемые и нитроцементуемые.

Средненагруженные зубчатые колеса изготавливают из углеродистых и низколегированных сталей. Упрочняют их ХТО или поверхностной закалкой ТВЧ. Для средне- и малонагруженных шестерен применяют не только цементуемые, но и улучшаемые стали.

Средненагруженные зубчатые колеса изготавливают из углеродистых и низколегированных сталей. Упрочняют их ХТО или поверхностной закалкой ТВЧ. Для средне- и малонагруженных шестерен применяют не только цементуемые, но и улучшаемые стали.

Рисунок 16 – Зубчатое колесо

КОНСТРУКЦИОННЫЕ СТАЛИ и СПЛАВЫ

Конструкционными называются стали, предназначенные для изготовления деталей машин (машиностроительные стали), конструкций и сооружений (строительные стали). Различают углеродистые, низколегированные и легированные конструкционные стали

Дата: 2018-11-18, просмотров: 792.