1. Уяснить понятия: система, фаза, компонент.

2. Уяснить понятие о сплавах и их структуре (механическая смесь,

твердый раствор, химическое соединение),

3. Уяснить понятие о диаграммах состояния сплавов.

Следует помнить, что диаграмма состояния - это наглядное графическое изображение превращений, протекающих в сплавах в зависимости от температуры и концентрации сплава. Диаграммы состояния позволяют определить температуры плавления, затвердевания, аллотропических превращений в сплавах, изучить происхождение структур, наблюдаемых под микроскопом, и увязать структуру сплава с его механическими, технологическими и др. свойствами.

4. Изучить методику построения диаграммы состояния двойных сплавов. Для построения диаграмм по оси абсцисс ОХ откладывают концентрацию элементов (в процентах), из которых состоит сплав, а по оси ординат ОУ- температуры, при которых происходят превращения в сплаве.

5. Подробно рассмотреть диаграмму состояния I типа. Первый тип диаграмм состояния (образование механической смеси кристаллов чистых компонентов) соответствует таким условиям плавления и затвердевания сплавов, когда входящие в состав сплава металлы, растворяясь взаимно в жидком состоянии, не растворяются в твердом.

Примером такой диаграммы может служить система сплавов

свинец-сурьма Pb - Sb

При разборе диаграммы необходимо получить четкое представление об эвтектике как о механической смеси кристаллов чистых компонентов, усвоить понятия: линия ликвидуса, линия солидуса, доэвтектический, эвтектический и заэвтектический сплавы; получить отчетливое представление о том, что доэвтектические и заэвтектические сплавы при охлаждении до линии солидуса меняют концентрацию компонентов в оставшемся жидком сплаве, стремясь к составу эвтектического сплава.

6. Ознакомиться с диаграммой состояния II второго типа, характеризующей металлы, компоненты которых взаимно полностью растворяются как в жидком, так и в твердом состоянии.

Примером диаграммы второго типа может служить система сплавов медь-никель Cu - Ni

При разборе указанной диаграммы необходимо подучить четкое представление о твердом растворе как однородном кристаллическом теле, в котором в атомную решетку основного металла - растворителя входят атомы растворенного компонента.

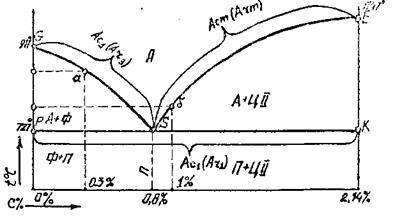

7. Только после рассмотрения простейших диаграмм состояния следует перейти к изучению главного вопроса темы - диаграммы "железо-углерод", являющейся основой науки о стали и чугуне. Эта диаграмма имеет большое практическое значение, так как по ней устанавливаются условия термической обработки сталей и чугунов, сварки, горячей обработки давлением, отливки и др. Она дает возможность устанавливать структуры сталей и чугунов в зависимости от содержания углерода и температуры нагрева.

Прежде чем приступить к изучению диаграммы «железо-углерод», необходимо хорошо усвоить основные структурные составляющие железоуглеродистых сплавов:

· феррита,цементита,перлита,аустенита,ледебурита,графита.

Изучая диаграмму "железо-цементит", следует помнить, что в сплавах железа с углеродом углерод «С» может находиться в химически связанном виде с железом, т.е. в виде цементита (в сталях и белых чугунах), а также в структурно-свободном состоянии - в виде графита (в серых чугунах). Это зависит от химического состава (содержания элементов), скорости охлаждения сплавов и других факторов.

Графит - химически чистый углерод в свободном состоянии. Он образуется при медленном охлаждения жидкого чугуна, содержащего цементит, который распадается на железо и графит. Форма графита может быть пластинчатой (встречается в серых чугунах), хлопьевидной (в ковких чугунах) и шарообразное( в высокопрочных чугунах).

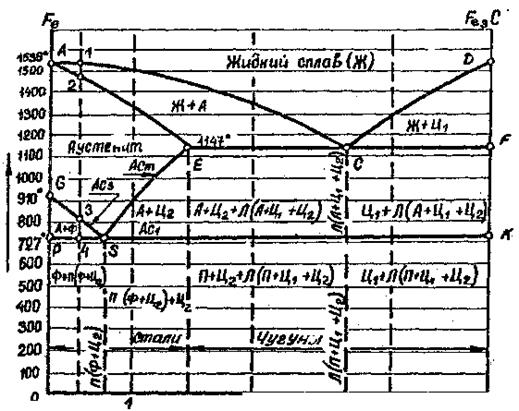

В зависимости от состояния углерода диаграммы железо - углеродистых сплавов могут быть двух видов: цементитная и графитная. Наибольшее практическое значение имеет диаграмма состояния системы "железо-цементит", которая в упрощенном виде приведена на Рисунке1

Наибольшее количество углерода « С » по диаграмме - 6,67% соответствует содержанию углерода в химическом соединении –Цементите Ц.

Следовательно, компонентами, составляющими сплавы этой системы, будут являться, с одной стороны - чистое железо Fe, с другой - цементит ( Fe 3 С ).

Следовательно, компонентами, составляющими сплавы этой системы, будут являться, с одной стороны - чистое железо Fe, с другой - цементит ( Fe 3 С ).

.

Рисунок 1

- Диаграмма Fe - C

Рекомендуется следующий порядок изучения диаграммы:

1. Изучить верхнюю часть диаграммы, характеризующую

первичную кристаллизацию сплавов (до линии АЕС F )

2. Изучить нижнюю часть диаграммы (ниже линии АЕС F солидуса), где происходит вторичная кристаллизация.

При этом следует усвоить, что причиной превращений, происходящих в затвердевших сплавах ниже указанной линии, является то, что с понижением температуры железо переходит из одной аллотропической формы в другую

(γ Fe α Fe ), а растворимость углерода в α -Fe заметно уменьшается.

(γ Fe α Fe ), а растворимость углерода в α -Fe заметно уменьшается.

Затем следует тщательно рассмотреть стальную часть диаграммы, а потом перейти к чугунам.

Для уяснения процессов кристаллизации сплавов и образования их структур необходимо на диаграмме найти точку, соответствующую заданному процентному содержанию углерода, и из нее провести вертикальную линию, пронумеровав точки ее пересечения линиями диаграммы.

Точки пересечения, спроектированные на ось ординат ОУ покажут значения критических температур превращения в сплаве.

В качестве примера рассмотрим фазовые превращения при охлаждении C тали 45, содержащей углерода «С» ~ 0,45%

Выше точки 1 сплав находится в жидком однофазном состоянии; при температуре точки I начинается выделение кристаллов аустенита А; в интервале температур от точки I до точки 2. сталь имеет двухфазное состояние: кристаллы аустенита и жидкий раствор переменного состава. В точке 2 сплав затвердевает. В интервале температур от точки 2 до точки 3 сплав имеет одну фазу (Аустенит) и охлаждается без фазовых превращений.

В интервале температур от точки 3 до точки 4 происходит вторичная кристаллизация стали: из Аустенита выделяется Феррит Ф; в Аустените содержание углерода увеличивается по линии GS до предела в точке S (0,8%).

При температуре точки 4 (727°С) Аустенит превращается в Перлит; при этом сталь имеет трехфазное состояние: кристаллы Аустенита, Феррита и Цементита.

Ниже доэвтектоидной температуры (727°С) сталь имеет структурные составляющие - Феррит и Перлит.

Рекомендуется по диаграмме последовательно рассмотреть процессы первичной и вторичной кристаллизации для сплавов:

С = 0,5%, С = 0,85%, С = 1%, С = 5%.

Нельзя путать "эвтектику" с "эвтектоидом".

Эвтектика -это механическая смесь, образующаяся при затвердевании чугуна, а

Эвтектоид - это механическая смесь, образовавшаяся при затвердевании стали в результате вторичной кристаллизации при распаде Аустенита.

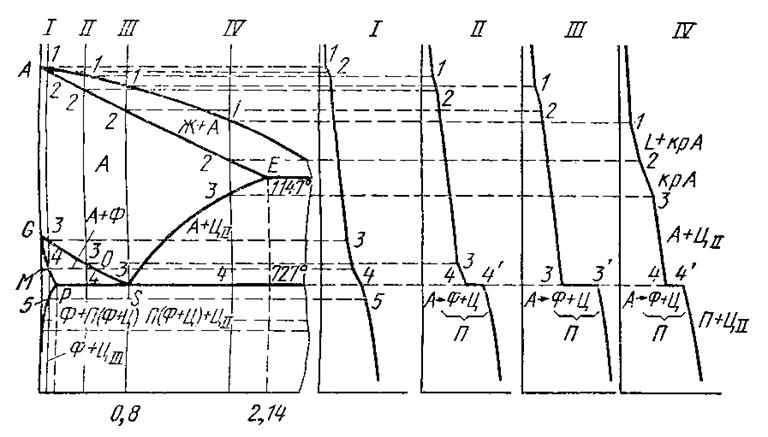

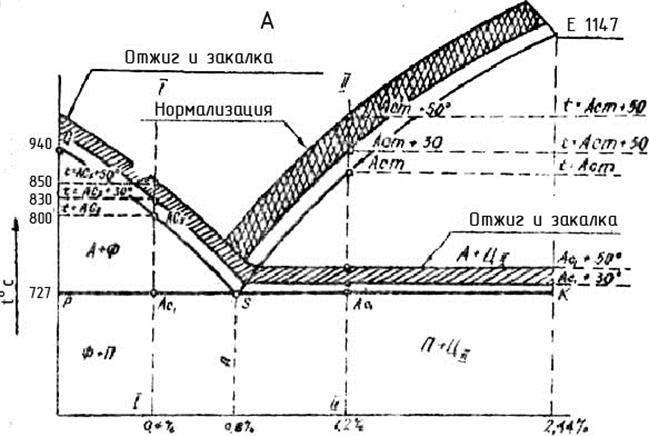

На Рисунке 2 изображена левая (стальная) часть диаграммы F е - F е3С.

Сплав I содержит меньше 0,02% С, т. е. расположен левее точки Р. Он представляет собой технически чистое железо. Кристаллизация А Аустенита начинается в точке 1 и заканчивается в точке 2. До точки 3 в сплаве I не происходит никаких фазовых превращений: сплав просто охлаждается.

В точке 3 начинается перестройка решетки А Аустенита ( Г. Ц. К.) в решетку Ф феррита (О.Ц.К.) с изменением, содержания углерода в обоих твердых растворах: по мере охлаждения состав аустенита изменяется по линии GOS , а состав феррита — по линии G МР. В точке 4 это превращение заканчивается и до точки 5 происходит охлаждение образовавшегося феррита. Ниже точки 5 сплав находится в области двухфазного состояния Ф+Ц. Этот избыточный углерод образует с железом химическое соединение F е3С, т. е. цементит. Чтобы отметить особенности выделения цементита в сталях, содержащих углерода менее 0,02%, его обозначают ЦIII, т. е. цементит третичный (о цементите вторичном будет сказано позже). При обычном охлаждении ЦIII выделяется главным образом внутри зерен в виде очень дисперсных включений, увеличивая прочность феррита. Если охлаждение проводить медленно, то ЦIII будет выделяться по границам зерен феррита.

Структура технического железа

представлена на Рисунке 3.

Кривая охлаждения сплава II (см. Рисунок 2 ) типична для всех сплавов, содержащих от 0,02 до 0,8% С, разница — только в температурах критических точек. Образование кристаллов аустенита начинается в точке 1 и заканчивается в точке 2. При этом состав жидкой фазы изменяется по линии ликвидус АС, а состав аустенита - по линии солидус АЕ. В точке 3 начинается превращение Аустенита в Ф Феррит, которое протекает до точки 4. Состав аустенита изменяется по линии GOS , состав феррита — по линии G МР. В точке 4 при 727° С происходит эвтектоидное превращение

As =Фр+Цк.

|  | ||

Чем больше в стали углерода, т. е. чем ближе располагается сплав к точке 5, тем большее время необходимо для этого превращения (отрезок 4—4' на кривой охлаждения будет больше) и в структуре сплава будет больше Перлита. После охлаждения структура таких сплавов состоит из Ф+П

|

|

|

Рисунок 4 - Структура стали с разным содержанием углерода

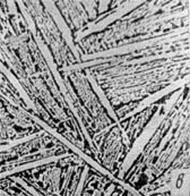

Сплав III содержит 0,8% С, т. е. по составу отвечает точке эвтектоидного превращения S . При его охлаждении до 727° С аустенит не испытывает никаких превращений, поэтому при температуре 727° С весь

А аустенит превратится в П перлит (Рисунок 5 ).

|

Рисунок 5 – Структура стали с содержанием С~ 0,8 %

Сплав IV (см. Рисунок 6 ) содержит углерода С больше 0,8%, но меньше 2,14%, т. е. он располагается между точками S и Е. До точки 3 кристаллизация этого сплава протекает так же, как и сплавов I и II . При температурах от точки 3 до точки 4 изменяется содержание углерода в А аустените по линии ES . Точка Е соответствует максимальной растворимости углерода в аустените, т. е. 2,14%, а точка S — минимальной: 0,8% С. Избыточный углерод по мере понижения температуры выделяется из решетки аустенита и образует с железом так называемый вторичный цементит, который обозначают Ц II .

При 727° С (точка 4) происходит эвтектоидное превращение. Таким образом, после окончательного охлаждения сплав будет иметь структуру П+Ц II . По сравнению с ЦIII выделение Цп происходит при более высоких температурах, когда скорости диффузии велики. Поэтому Ц II образуется по границам зерен в виде сетки. Это хорошо иллюстрируется микроструктурой, приведенной на Рисунке 6 .

Рисунок 6 - Структура стали с содержанием C больше 0,83 %

Особенностью всех сплавов с содержанием углерода от 2,14 до 6,67% является наличие в их структуре Ледебурита Рисунок 7

Особенностью всех сплавов с содержанием углерода от 2,14 до 6,67% является наличие в их структуре Ледебурита Рисунок 7

Кривая охлаждения сплава V типична для всех сплавов, содержащих углерода Cот 2,14 до 4,3% (т. е. расположенных от точки Е до точки С). Кристаллизация зерен А аустенита начинается в точке 1 и заканчивается в точке 2. С понижением температуры состав аустенита изменяется по линии солидус от точки а до точки Е, а состав жидкой фазы — от точки 1 до точки С. При 1147° С (точка 2) оставшаяся жидкость претерпевает эвтектическое превращение Жс↔А E +Ц F . При температурах между линиями ЕС F и Р S К сплав имеет структуру А+Л (А+Ц)+Ц II. И в этих сплавах образуется Ц II , так как при охлаждении состав аустенита также будет изменяться по линии Е S .

| |

(Рисунок 8 ). Вторичный цементит сливается с цементитом Ледебурита.

|

Рисунок 8 – Эвтектоидное превращение аустенита

При охлаждении сплава VI (4,3% С) при температуре 1147° С (точка С) вся жидкость превращается в ледебурит, который с понижением температуры испытывает превращения, аналогичные сплаву V.

Структура этого сплава приведена на Рисунке 9

| |

|

Рисунок 9 – Структура ледебурита

| |

|

В сплавах, содержащих углерода от 4,3 до 6,67% (сплав VII) , в точке 1 начинается образование кристаллов Ц цементита. Чтобы отметить характер выделения, такой цементит называют первичным и обозначают Ц I . Поскольку при кристаллизации Ц I выделяется из жидкой фазы, его кристаллы обычно бывают крупными (грубые выделения). В точке 2 происходит эвтектическое превращение. Структура сплава между линиями ЕС F и Р S К Ц I +Л (А+Ц). При 727°С происходит эвтектоидное превращение А аустенита. Окончательная структура сплава (ниже 727° С) Ш+Л (П+Ц) (Рисунок 10). Химические и физические свойства Ц I , Ц II , одинаковы. Влияние на механические свойства сплавов оказывает различие в размерах, количестве и расположении этих выделений.

Рисунок 10 – структура эвтектоидного сплава

II . МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

по изучению темы 3.1: «Основы термической обработки

металлов и сплавов»

Современная техника предъявляет все возрастающие требования к механическим свойствам металлов, которые в значительной степени можно улучшить путем термической обработки. Поэтому термическая обработка является одним из важнейших звеньев технологического процесса производства деталей автомобилей.

Термообработку применяют как :

Ø промежуточную операцию для улучшения технологических свойств металла (обрабатываемость давлением, резанием и др.) как

Ø окончательную операцию для придания металлу такого комплекса механических, физических и химических свойств, которые обеспечивают необходимые характеристики изделия.

В результате изучения темы студент должен научиться выбирать необходимый режим термической обработки стали в зависимости от требуемых свойств.

Изучать тему следует в такой последовательности:

1. У я с н и т ь, что процессы термической обработки стали и чугуна основаны на явлении вторичной кристаллизации по линиям диаграммы «железо-цементит» (рис.1) GS (Ас3), SE ( Acm ) и PS К, и тщательно повторить превращения, происходящие в результате вторичной кристаллизации при нагреве и охлаждении.

2. Н а у ч и т ь с я по диаграмме «железо-цементит» определять значения критических точек при нагревании и охлаждении Ас1 (А r 1 ,), Ас3 (А r 3 ), Acm ( Arm ) для различных по содержанию углерода сталей.

3. Подробно изучить этапы распада и структуры, получаемые при различных скоростях охлаждения аустенита.

4. Рассмотреть факторы, обеспечивающие правильное проведение термической обработки. К ним относятся: скорость и температура нагревания и охлаждения, продолжительность и температура выдержки.

5. Изучить виды термической обработки в последовательности, предусмотренной программой.

Выбор температуры нагрева при термической обработке углеродистых сталей производится по диаграмме "железо-цементит" в зависимости от содержания углерода.

Критические точки стали характеризуются линиями диаграммы

«железо-цементит» (Рис.2).

Критические точки, лежащие на линии G S, обозначают Ас3 при нагревании и А r 3 при охлаждении.

Критические точки, лежащие на линии S Е, обозначают А c 1 при нагревании и A r 1 при охлаждении.

Критические точки, лежащие на линии PSK, обозначают А c 1 при нагревании и А r 1 при охлаждении.

|

Рис.2.

Так, в соответствии с диаграммой (Рисунок 11),

· критическая точка Ас3 для Стали 30 с содержанием углерода С ~ 0, 3% соответствует точке «а», лежащей на линии GS,

· а критическая точка Acm для У10 с содержанием углерода С ~ 1% соответствует точке «б» , лежащей на линии S Е.

Фактические значения этих точек можно определить, если эти точки («а» и «б») спроектировать на ординату температур т.е. ось ОУ, для чего диаграмма должна быть вычерчена в масштабе.

Фактическое значение температуры точки А c 1, для любого сплава будет равно 727º (линия РSK).

Температура нагрева для полной закалки и отжига обычно назначают

на 30 ÷ 50º выше А c 3 - GS для доэвтектоидной стали и

на 30÷-50º выше Ас1 - PSK для заэвтектоидной стали. Такое определение температур термической обработки возможно только для чистых железоуглеродистых сплавов, не имеющих значительного количества примесей кремния, марганца, серы и фосфора.

При увеличении в стали содержания марганца (свыше 0,8%) или кремния (свыше 0,6%) или при введении в нее других легирующих элементов (вольфрама, хрома, никеля и др.) положение критических точек стали значительно изменяется. Зависит оно от состава сплава, и определение их по диаграмме "железо-цементит" становится невозможным.

Каждая легированная сталь имеет свои критические точки, при которых происходит образование Аустенита.

Для широко используемых в промышленности углеродистых и легированных сталей критические точки определены и указаны в справочниках.

Переходя к изучению основных видов термической обработки стали, необходимо хорошо запомнить, что сюда относятся все процессы изменения внутренней структуры стали под действием нагрева до определенной температуры и последующего охлаждения с той или иной скоростью. Изменение структуры стали влечет за собой изменение ее физических и механических свойств; химический состав стали при этом остается неизменным.

В зависимости от температуры нагрева и скорости охлаждения различают следующие виды термической обработки: отжиг, нормализация,

закалка и отпуск.

Изучая процесс отжига, необходимо усвоить назначение и сущность отжига и практику его проведения. Надо ясно представить, что отжиг, как и всякий другой вид термической обработки, складывается из отдельных факторов, а именно: скорости нагрева, температуры нагрева, времени выдержки и скорости охлаждения.

Перечисленные факторы являются решающими для получения качественного отжига.

Необходимо также обратить внимание на явление перегрева и пережога металла как следствие неправильного ведения процесса.

Рассмотрим на примере :

· определение температур нагрева для полного отжига доэвтектоидной стали с содержанием углерода С ~ 0,4%

Положение этой стали указано на Рисунке 12 линией I – I

Необходимо выполнить ряд графических построений

Найдя на оси ОХ диаграммы «Fe – C» точку с заданным содержанием углерода

С ~ 0,4 %, проведем вертикальную линию I – I до пересечения с линией критических температур GS –Ас3 для доэвтектоидных сталей..

Проведя перпендикуляр из т. Ас3 на ось температур – ОУ, определим значение критической температуры для заданной марки стали.

(Ас3 - для этой марки стали составит ~ 800° C)

Так, в соответствии с диаграммой «Fe – C» температура нагрева tн для полного отжига определится следующим образом:

Рисунок 12

Рисунок 12

Температура tн = Ас3 + (30 ÷ 50°) = 800º C + (30 ÷ 50°) = 830 ÷ 850 °C

· определение температуры нагрева для неполного отжига заэвтектоидной стали с содержанием С ~ 1,2%

Положение этой стали указано на Рисунке 12 линией II – II

Выполним ряд графических построений

Найдя на оси ОХ диаграммы «Fe – C» точку с заданным содержанием углерода С ~ 1,2% , проведем вертикальную линию II – II до пересечения с линией критических температур PSK – Ас1 для заэвтектоидных сталей..

Проведя перпендикуляр из т. Ас1 на ось температур – ОУ, определим значение критической температуры для заданной марки стали.

(Ас1 - для этой марки стали составит ~ 727 ° C)

Так, в соответствии с диаграммой «Fe – C» температура нагрева tн для неполного отжига определится следующим образом:

Температура tн = Ас1 + (30 ÷ 50°) = 727º C + (30 ÷ 50°) = 757 ÷ 777 °C

Студент может уяснить различия видов термообработки анализируя структуры отожженной и нормализованной стали.

Температурный режим нагрева определяется для доэвтектоидных сталей так:

t н = Ас3 + (30 ÷ 50 º C ),

для заэвтектоидной стали температуру нагрева под нормализацию можно определить: t н = Ас m + (30 ÷ 50 º C ), .

На Рисунке 13 для стали c содержанием углерода С ~ 1,2% показаны точками значения:

Ас m , Ас m + 30 º C и Ас m + 50º C .

Закалка является одним из наиболее важных видов термической обработки металлов. При изучении процесса закалки необходимо усвоить ее назначение, а также явления, происходящие во время нагрева и охлаждения стали;

необходимо хорошо усвоить практику проведения закалки, обратив при этом особое внимание на современные методы закалки

(изотермическая, поверхностная закалка токами высокой частоты и т.д.).

Зная различные способы закалки, нужно уметь сделать выбор способа закалки в каждом конкретном случае.

При практическом проведении закалки необходимо также

пользоваться диаграммой "железо-цементит" для определения температуры нагрева сталей.

Рассмотрим на конкретном примере закалку доэвтектоидной стали с содержанием углерода С = 0,4% (см. Рисунок 13).

Положение этой стали на диаграмме показано вертикальной линией I - I .

Очевидно, что нагрев этой стали (С = 0,4%) ниже точки Aс1, например до точки I (Рисунок 12), не может изменить структуру и повысить твердость.

Однако твердость стали возрастает; если ее нагреть несколько выше Ac 1 например, до температуры, отвечающей точке 2 (Рисунок 12), и затем закалить в воде. Структура в этом случае после нагрева изменится и будет состоять из феррита Ф и Аустенита А. При закалке Аустенит превратится в Мартенсит, Феррит же останется без изменений в структуре (такую закалку называют неполной. Образование Мартенсита даст повышение твердости

(так как структура стала Феррит + Мартенсит).

Более высокий нагрев, например до точки 3, создаст после закалки еще большее увеличение твердости.

|

Поскольку с повышением температуры нагрева в интервале температур

Ac 1 - Ac 3 количество Аустенита в стали возрастет, а количество Феррита уменьшится, то в закаленной стали увеличится количество Мартенсита, а следовательно, и ее твердость.

Структура стали будет состоять из Мартенсита и Феррита. Такое повышение твердости стали будет продолжаться до тех пор, пока при нагреве не будет достигнута температура Ас3. В этом случае сталь при нагреве получает полностью аустенитную структуру, а при охлаждении - структуру мартенсита. Дальнейшее увеличение температуры закалки не изменит структуру стали и ее твердость после закалки.

Практически закалку производят при температурах

на 30 ÷ 50° C выше критической Ас3 для доэвтектоидной стали и

на 30 ÷ 50° C выше Ас1 для заэвтектоидной стали.

П р и м е р определения температуры закалки для доэвтектоидной стали с содержанием С ~ 0,4 % показан на Рисунке 13.

(См. вертикальная линия I – I )

t н = Ас3 + (30 ÷ 50 º C ) = 800ºС +(30 ÷ 50 º C ) = 830 ÷ 850° C .

П р и м е р определения температуры закалки для заэвтектоидной стали с содержанием С ~ 1,3% приведен на Рисунке 13 (См.вертикальная линия П-П). Температура определяется так:

t н = Ас1 + (30 ÷ 50 º C ) = 727ºС +(30 ÷ 50 º C ) = 757 ÷ 777º C .

Нагрев заэвтектоидной стали выше Ас m не нужен и даже вреден, так как сталь после закалки становится более хрупкой и не дает повышения твердости (так как нагрев выше Acm )ведет к перегреву, т.е. к образованию крупных зерен аустенита). Цементит Ц - весьма твердая структурная составляющая, поэтому присутствуя в закаленной на мартенсит стали, он не понижает ее твердости, а наоборот, даже увеличивает.

Переходя к изучению процесса о т п у с к а стали, необходимо запомнить, что назначением его является смягчение закалки, с одной стороны, и получение в изделии необходимой структуры и свойств с другой стороны.

Следует рассмотреть отличие между структурами Мартенсит, Троостит, Србит, получающимися после закалки и в результате отпуска.

При закалке Цементит (в троостите и сорбите) получается в форме удлиненных пластинок, а при отпуске он получается в форме зернышек или точек. Преимущества точечной структуры состоят в лучшем сочетании прочностных и пластичных свойств. Мартенсит закалки имеет искаженную кубическую решетку, а Мартенсит отпуска - устойчивую кубическую решетку, а поэтому имеет меньшую хрупкость и менее напряжен.

Цель обработки холодом заключается в повышении твердости и износостойкости закаленных углеродистых сталей, содержащих углерод свыше 0,6%, и легированных (главным образом, быстрорежущих) сталей и стабилизации размеров закаленных деталей и инструментов.

В этих сталях после закалки наряду с мартенситом остается большое количество аустенита (остаточный аустенит), снижающего твердость закаленных деталей и инструментов; размеры деталей становятся нестабильными.

Объясняется это тем, что температура окончательного превращения аустенита в мартенсит лежит у этих сталей ниже 0º. Большинство высоколегированных сталей заканчивают свое мартенситное превращение при минус 70 - 80ºС, низколегированные - при более высоких температурах.

В результате обработки холодом количество остаточного аустенита значительно уменьшается или он полностью устраняется.

Сущность обработки заключается в том, что стальное изделие сразу же после закалки охлаждают до отрицательных температур в специальных установках.

В последние годы новый метод термической обработки - термомеханическая обработка. Термомеханическая обработка заключается в сочетании пластической деформации в аустенитном состоянии с закалкой.

Формирование структуры закаленной стали при ТМО происходит в условиях повышенной плотности и оптимального распределения дислокаций, обусловленных условиями горячей (теплой)деформации. Различают два основных способа термомеханической обработки (ТМО). По первому способу, называемому высокотемпературной термомеханической обработкой (ВТМО).

Сталь деформируют при температуре выше точки Ас3. По второму способу, называемому низкотемпературной термомеханической обработкой (НТМО) сталь деформируют в температурной зоне существования переохлажденного аустенита в области его относительной устойчивости (400-600ºС). После закалки в обоих случаях следует низкотемпературный отпуск (100-300ºС). Такая комбинированная ТМО позволяет получить очень высокую прочность (σв ~ 2200-3000 МПа) при хорошей пластичности и вязкости.

Ш. Методические рекомендации по изучению

Темы 2.2: «Классификация, маркировка и область применения различных металлов и сплавов»

Дата: 2018-11-18, просмотров: 981.