МЕТОДИЧЕСКИЕ УКАЗАНИЯ И

КОНТРОЛЬНЫЕ ЗАДАНИЯ

для студентов заочной формы обучения

по учебной дисциплине ОП 04: «Материаловедение»

по специальности СПО 23.02.03 «Техническое обслуживание и

ремонт автомобильного

транспорта»

г. Барнаул, 2016г.

Рассмотрены и одобрены Рекомендованы к использованию

на заседании цикловой Методическим советом колледжа

методической комиссии

профессиональных дисциплин

протокол №_2 "_4_" _окт_2016г.

Председатель ЦМК

____________________ (Ю.Н. Просекова)

Методические указания и контрольные задания составлены в соответствии

с рабочей программой по учебной дисциплине ОП 04 « Материаловедение»

для специальности СПО 23.02.03: «Техническое обслуживание и

ремонт автомобильного транспорта»

Автор-составитель: Н.К. Кононова преподаватель

общепрофессиональных дисциплин

КГБПОУ АГК, Зав. ОЗО

почетный работник СПО РФ

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Методические указания и контрольные задания по учебной дисциплине

ОП.04 «Материаловедение» предназначены для реализации государственных требований к минимуму содержания и уровню подготовки выпускников по специальности среднего профессионального образования 23.02.03« Техническое обслуживание и ремонт автомобильного транспорта»

Учебная дисциплина ОП 04 “Материаловедение” принадлежит к циклу общепрофессиональных дисциплин, устанавливающих базовые знания для усвоения профессиональных знаний и умений, освоения общих и профессиональных компетенций.

В результате изучения учебной дисциплины обучающийся должен

у м е т ь:

ü Распознавать и классифицировать конструкционные и сырьевые материалы, применяемые в производстве по внешнему виду, происхождению, составу, свойствам, маркировке;

ü Определять виды конструкционных материалов;

ü Выбирать конструкционные материалы по их назначению и условиям эксплуатации на основе анализа их свойств для конкретного применения;

ü Проводить исследования и испытания материалов;

ü Определять режимы термообработки: отжига, закалки и отпуска стали;

ü Выбирать способы и режимы обработки металлов(литьем, давлением, сваркой, резанием)для изготовления различных деталей

В результате освоения учебной дисциплины обучающийся должен

з н а т ь:

ü Закономерности процессов кристаллизации и структурообразования металлов и сплавов, основы их термообработки, способы защиты металлов от коррозии;

ü Строение и свойства машиностроительных материалов и методы их исследования;

ü Классификацию, основные виды, маркировку материалов, области их применения, технологию их производства;

ü Принципы выбора конструкционных материалов для применения в производстве;

ü Виды термической, химической и механической обработки конструкционных материалов;

ü Сущность технологических процессов литья, сварки, обработки металлов давлением и резанием;

Учебная дисциплина "Материаловедение" базируется на знаниях и умениях, полученных при изучении дисциплин "Химия", "Физика", "Инженерная графика" и д.р. и является, в свою очередь, теоретической базой для изучения специальных дисциплин. В ней рассматриваются: структура, строение и свойства материалов, области применения материалов, содержание работы нормативных документов для выбора материалов.

По учебному плану дисциплина «Материаловедение» изучается студентами отделения заочного обучения на III –ем курсе в пятом семестре.

На изучение дисциплины «Материаловедение» на ОЗО отводится

18 часов, в том числе:

На установочные занятия – 2 часа

На обзорные занятия - 12 часов

На лабораторно-практические занятия - 4 часа

Возможные изменения рабочей программы, внесенные образовательным учреждением, обязательны для выполнения студентом.

Образовательное учреждение в зависимости от профиля и специфики подготовки специалиста в соответствии с рабочим учебным планом и рабочей программой может вносить изменения в содержание, последовательность изучения учебного материала, определение количества домашних контрольных работ, а также при необходимости переводить практические занятия расчетно-описательного характера из аудиторных на самостоятельное выполнение студентами.

Вносимые изменения при условии обязательного выполнения требований Федерального Государственного Образовательного Стандарта по конкретной специальности рассматриваются на заседании цикловой методической комиссии и утверждаются заместителем директора по учебной работе.

Форму и сроки проведения промежуточной аттестации по дисциплине определяет образовательное учреждение согласно рабочему учебному плану.

Формой промежуточной аттестации после освоения учебной дисциплины ОП 04 «Материаловедение» согласно учебного плана заочного отделения является экзамен на III курсе в 5 семестре.

ТРЕБОВАНИЯ К ВЫПОЛНЕНИЮ ДОМАШНЕЙ КОНТРОЛЬНОЙ РАБОТЫ

ПО ДИСЦИПЛИНЕ ОП. 04: « МАТЕРИАЛОВЕДЕНИЕ »

В соответствии с программой изучения дисциплины «Материаловедение» студенту-заочнику необходимо выполнить домашнюю контрольную работу. Домашняя Контрольная работа является одним из видов самостоятельной учебной деятельности студентов-заочников в межсессионный период по освоению ими программного материала по дисциплине, теме МДК или Проф. Модулю.

Выполнение контрольной работы формирует у студентов учебно-исследовательские навыки, закрепляет умение самостоятельно работать с первоисточниками, помогает усвоению важных разделов основного курса, формированию общих и профессиональных компетенций. Контрольная работа представляет собой систематическое, достаточно полное изложение соответствующей темы учебной дисциплины, МДК или Проф. Модуля на основе указанных источников и/или решение задач.

Контрольная работа выполняется в отдельной тетради и предоставляется в колледж для проверки. Без зачтенной контрольной работы студент к экзамену не допускается. Домашняя контрольная работа (ДКР) оформляется студентом разборчиво, на листах с полями или в тетради. В работе указывается тема, лист содержания с указанием страниц, список используемых источников. Титульный лист письменной контрольной работы оформляется в соответствии с рекомендациями в приложении 1.

Вопросы, поставленные в заданий для контрольной работы переписываются полностью, без сокращений. Ответы на них должны быть полными по существу и краткими по форме. Жирным шрифтом оформляются только заголовки. Нумерация страниц начинается с 3-ей страницы (титульный лист-обложка и содержание не нумеруются).

Домашняя контрольная работа (ДКР) может оформляться в печатном виде. Объем ДКР в печатной форме составляет 10-12 страниц машинописного текста формата А-4, шрифт Times New Roman, 14 пт; интервал - полуторный. Выполняются поля: верхнее, нижнее – 20 мм, левое – 30 мм, правое - 15 мм. Текстовую часть контрольной работы следует сопровождать графиками, рисунками, диаграммами и т.п. графическими пояснениями. Все чертежи, графики, рисунки и таблицы должны иметь сквозную последовательную нумерацию в данной работе и быть обязательно подписанными.

На каждой странице необходимо оставлять поля размером З0-40 мм для замечаний преподавателя. Обязательно приводятся ссылки на используемые в контрольной работе источники. В текстовой и графической части следует соблюдать единую терминологию и обозначения в полном соответствии с действующими стандартами ЕСТД и ЕСКД.

На титульном листе тетради указывается название учебной дисциплины, номер контрольного задания; название образовательного учреждения и форма обучения, номер учебной группы; фамилия, имя, отчество студента, индивидуальный трехзначный шифр студента и его почтовый домашний адрес с указанием индекса. В конце выполненной письменной работы ставится дата и личная подпись студента.

Приводится список используемых при подготовке письменной работы источников литературы (основной, дополнительной, справочной), интернет-ресурсы. В список используемых источников включаются лишь те источники, что непосредственно использованы при подготовке и написании контрольной работы.

В конце работы оставляется страница для рецензии на письменную работу, которую заполняет после проверки преподаватель. Получив проверенную и прорецензированную контрольную работу в учебной части заочного отделения, студент должен исправить все указанные преподавателем неточности и ошибки и внести в эту же тетрадь необходимые исправления и дополнения. Если работа выполнена неудовлетворительно и не зачтена преподавателем, то студент выполняет ее повторно и вновь регистрирует у методиста ОЗО.

Домашняя контрольная работа предоставляется в учебную часть на заочное отделение строго по утвержденному Графику выполнения Домашних Контрольных работ, но не позднее, чем за 2 недели до начала лабораторно-экзаменационной сессии. Справка-вызов на сессию выдаётся студенту после сдачи ДКР на отделение и регистрации её в журнале.

ОПРЕДЕЛЕНИЕ ВАРИАНТА ЗАДАНИЯ

для домашней контрольной работы

Задания для данной Контрольной работы составлены по сто-вариантной системе. Вопросы задания определяются по варианту в прилагаемой Таблице1 распределения вопросов и заданий. Номер варианта задания соответствует двум последним цифрам индивидуального шифра (последней и предпоследней) студента.

По горизонтальной строке Таблицы 1 студент находит последнюю цифру своего индивидуального шифра, а по вертикальной - предпоследнюю цифру шифра. Пересечение горизонтальной и вертикальной строк указывает на ячейку, в которой даны номера заданных вопросов домашней контрольной работы.

Перечень рекомендуемых учебных изданий, дополнительной

литературы и других источников информации

Основные источники:

1. Адаскин А.И., Зуев В.М. Материаловедение (металлообработка):Уч. пособие, допущено Экспертным советом.-6 из.,стер.2008-228с.

2. Черепахин А.М. Материаловедение: учебник, допущено Минобразованием Россиию.-3-е из. ,стер.- 2009-496с.

3. Солнцев Ю.П., Воложанина С.А. Материаловедение: учебник: допущено Минобразованием России.- 3-е изд.. стер.2006.-496с.:ил.

4. Заплатин В.Н., Сапожников Ю.И., Дубов А.В.Справочное пособие по материаловедению(металлообработка): уч. пособие: допущено Экспертным советом/ под ред. В.Н. Заплатина.-3-е изд.2007-224с.

Дополнительные источники:

5. Моряков С.С Материаловедение: учебник: Рекомендовано ФГУ «ФИРО».-2007-240с.

6. Материаловедение и технология конструкционных материалов: учебник: Допущено УМО/В.Б. Арзомасов, В.Н.Волчков, В.А.Головин и др.; под ред.Арзомасова,А.А.Черепахина.-2-е изд.,стер.-2005.-448с.

7. Сильман Т.И. Материаловедение: уч. пособие: Допущено Минобрнауки России.-2010.-336с.

8. Общетехнический справочник/ под ред. ЕА Скороходова.-М.:Машиностроение,1982.-324с.(Библиотека справочников)

9. Тестовые задания по материаловедению и технологии конструкционных материалов: уч.пособие: Рекомендовано УМО/ А.А. Смолькин, А.И. Батышов, В.И. Безапалько и др.;

под ред.А.А.Смолькина.-2006.-160с.

10. Материаловедение и технология металлов: Учеб. для машиностроит. спец.вузов/Г.П. Фетисов М.Г. Карпман В.М. Матюнин и др.;под.ред.Г.П.Фетисова.-М.:Высш.шк.2001.-638с.

11. Интернет-ресурсы

Дополнительные источники на электронных носителях :

Техническая энциклопедия в 26 т. (3 СD)

Библиотека конструктора (DVD)

|

Цель закалки. Начертите стальную часть диаграммы состояния железо-цементит и укажите на ней температуры закалки углеродистых сталей. Объясните, почему доэвтектоидным сталям нужно давать полную закалку, а заэвтектоидным – неполную?

Кратко опишите основные методы закалки и дайте их сравнительную характеристику. От чего зависит выбор охлаждающей среды при закалке? Объясните, почему углеродистые стали, как правило, калят в воде, а легированные в масле.

Таблица 1

| Предпоследняя цифра шифра | Последняя цифра шифра | ||||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

0 0

| 1,16 26,41 61,71 | 2,17 27,42 62,72 | 3,18 28,43 63,73 | 4,19 29,44 64,74 | 5,20 30,45 65,75 | 6,21 31,46 66,76 | 7,22 32,47 67,77 | 8,23 33,48 68,78 | 9,24 10,25 | ||

34,49 35,50

69,79 70,80

3,24 4,25

59,59 30,60

69,79 70,80

13,24 14,25

40,50 26,51

69,79 70,80

|

7

I . МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

по изучению темы :

II . МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

по изучению темы 3.1: «Основы термической обработки

металлов и сплавов»

Современная техника предъявляет все возрастающие требования к механическим свойствам металлов, которые в значительной степени можно улучшить путем термической обработки. Поэтому термическая обработка является одним из важнейших звеньев технологического процесса производства деталей автомобилей.

Термообработку применяют как :

Ø промежуточную операцию для улучшения технологических свойств металла (обрабатываемость давлением, резанием и др.) как

Ø окончательную операцию для придания металлу такого комплекса механических, физических и химических свойств, которые обеспечивают необходимые характеристики изделия.

В результате изучения темы студент должен научиться выбирать необходимый режим термической обработки стали в зависимости от требуемых свойств.

Изучать тему следует в такой последовательности:

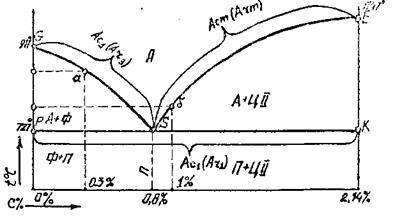

1. У я с н и т ь, что процессы термической обработки стали и чугуна основаны на явлении вторичной кристаллизации по линиям диаграммы «железо-цементит» (рис.1) GS (Ас3), SE ( Acm ) и PS К, и тщательно повторить превращения, происходящие в результате вторичной кристаллизации при нагреве и охлаждении.

2. Н а у ч и т ь с я по диаграмме «железо-цементит» определять значения критических точек при нагревании и охлаждении Ас1 (А r 1 ,), Ас3 (А r 3 ), Acm ( Arm ) для различных по содержанию углерода сталей.

3. Подробно изучить этапы распада и структуры, получаемые при различных скоростях охлаждения аустенита.

4. Рассмотреть факторы, обеспечивающие правильное проведение термической обработки. К ним относятся: скорость и температура нагревания и охлаждения, продолжительность и температура выдержки.

5. Изучить виды термической обработки в последовательности, предусмотренной программой.

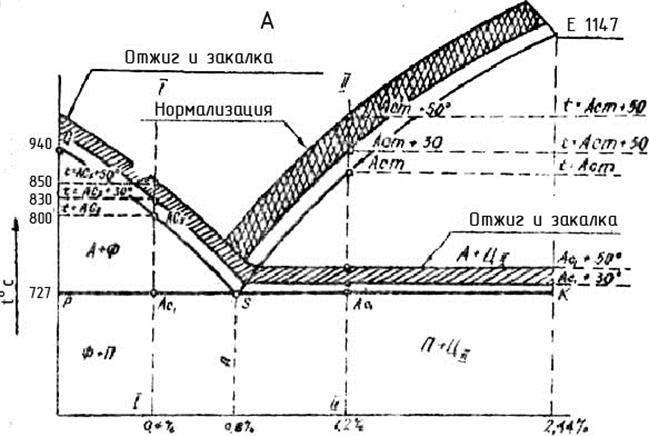

Выбор температуры нагрева при термической обработке углеродистых сталей производится по диаграмме "железо-цементит" в зависимости от содержания углерода.

Критические точки стали характеризуются линиями диаграммы

«железо-цементит» (Рис.2).

Критические точки, лежащие на линии G S, обозначают Ас3 при нагревании и А r 3 при охлаждении.

Критические точки, лежащие на линии S Е, обозначают А c 1 при нагревании и A r 1 при охлаждении.

Критические точки, лежащие на линии PSK, обозначают А c 1 при нагревании и А r 1 при охлаждении.

|

Рис.2.

Так, в соответствии с диаграммой (Рисунок 11),

· критическая точка Ас3 для Стали 30 с содержанием углерода С ~ 0, 3% соответствует точке «а», лежащей на линии GS,

· а критическая точка Acm для У10 с содержанием углерода С ~ 1% соответствует точке «б» , лежащей на линии S Е.

Фактические значения этих точек можно определить, если эти точки («а» и «б») спроектировать на ординату температур т.е. ось ОУ, для чего диаграмма должна быть вычерчена в масштабе.

Фактическое значение температуры точки А c 1, для любого сплава будет равно 727º (линия РSK).

Температура нагрева для полной закалки и отжига обычно назначают

на 30 ÷ 50º выше А c 3 - GS для доэвтектоидной стали и

на 30÷-50º выше Ас1 - PSK для заэвтектоидной стали. Такое определение температур термической обработки возможно только для чистых железоуглеродистых сплавов, не имеющих значительного количества примесей кремния, марганца, серы и фосфора.

При увеличении в стали содержания марганца (свыше 0,8%) или кремния (свыше 0,6%) или при введении в нее других легирующих элементов (вольфрама, хрома, никеля и др.) положение критических точек стали значительно изменяется. Зависит оно от состава сплава, и определение их по диаграмме "железо-цементит" становится невозможным.

Каждая легированная сталь имеет свои критические точки, при которых происходит образование Аустенита.

Для широко используемых в промышленности углеродистых и легированных сталей критические точки определены и указаны в справочниках.

Переходя к изучению основных видов термической обработки стали, необходимо хорошо запомнить, что сюда относятся все процессы изменения внутренней структуры стали под действием нагрева до определенной температуры и последующего охлаждения с той или иной скоростью. Изменение структуры стали влечет за собой изменение ее физических и механических свойств; химический состав стали при этом остается неизменным.

В зависимости от температуры нагрева и скорости охлаждения различают следующие виды термической обработки: отжиг, нормализация,

закалка и отпуск.

Изучая процесс отжига, необходимо усвоить назначение и сущность отжига и практику его проведения. Надо ясно представить, что отжиг, как и всякий другой вид термической обработки, складывается из отдельных факторов, а именно: скорости нагрева, температуры нагрева, времени выдержки и скорости охлаждения.

Перечисленные факторы являются решающими для получения качественного отжига.

Необходимо также обратить внимание на явление перегрева и пережога металла как следствие неправильного ведения процесса.

Рассмотрим на примере :

· определение температур нагрева для полного отжига доэвтектоидной стали с содержанием углерода С ~ 0,4%

Положение этой стали указано на Рисунке 12 линией I – I

Необходимо выполнить ряд графических построений

Найдя на оси ОХ диаграммы «Fe – C» точку с заданным содержанием углерода

С ~ 0,4 %, проведем вертикальную линию I – I до пересечения с линией критических температур GS –Ас3 для доэвтектоидных сталей..

Проведя перпендикуляр из т. Ас3 на ось температур – ОУ, определим значение критической температуры для заданной марки стали.

(Ас3 - для этой марки стали составит ~ 800° C)

Так, в соответствии с диаграммой «Fe – C» температура нагрева tн для полного отжига определится следующим образом:

Рисунок 12

Рисунок 12

Температура tн = Ас3 + (30 ÷ 50°) = 800º C + (30 ÷ 50°) = 830 ÷ 850 °C

· определение температуры нагрева для неполного отжига заэвтектоидной стали с содержанием С ~ 1,2%

Положение этой стали указано на Рисунке 12 линией II – II

Выполним ряд графических построений

Найдя на оси ОХ диаграммы «Fe – C» точку с заданным содержанием углерода С ~ 1,2% , проведем вертикальную линию II – II до пересечения с линией критических температур PSK – Ас1 для заэвтектоидных сталей..

Проведя перпендикуляр из т. Ас1 на ось температур – ОУ, определим значение критической температуры для заданной марки стали.

(Ас1 - для этой марки стали составит ~ 727 ° C)

Так, в соответствии с диаграммой «Fe – C» температура нагрева tн для неполного отжига определится следующим образом:

Температура tн = Ас1 + (30 ÷ 50°) = 727º C + (30 ÷ 50°) = 757 ÷ 777 °C

Студент может уяснить различия видов термообработки анализируя структуры отожженной и нормализованной стали.

Температурный режим нагрева определяется для доэвтектоидных сталей так:

t н = Ас3 + (30 ÷ 50 º C ),

для заэвтектоидной стали температуру нагрева под нормализацию можно определить: t н = Ас m + (30 ÷ 50 º C ), .

На Рисунке 13 для стали c содержанием углерода С ~ 1,2% показаны точками значения:

Ас m , Ас m + 30 º C и Ас m + 50º C .

Закалка является одним из наиболее важных видов термической обработки металлов. При изучении процесса закалки необходимо усвоить ее назначение, а также явления, происходящие во время нагрева и охлаждения стали;

необходимо хорошо усвоить практику проведения закалки, обратив при этом особое внимание на современные методы закалки

(изотермическая, поверхностная закалка токами высокой частоты и т.д.).

Зная различные способы закалки, нужно уметь сделать выбор способа закалки в каждом конкретном случае.

При практическом проведении закалки необходимо также

пользоваться диаграммой "железо-цементит" для определения температуры нагрева сталей.

Рассмотрим на конкретном примере закалку доэвтектоидной стали с содержанием углерода С = 0,4% (см. Рисунок 13).

Положение этой стали на диаграмме показано вертикальной линией I - I .

Очевидно, что нагрев этой стали (С = 0,4%) ниже точки Aс1, например до точки I (Рисунок 12), не может изменить структуру и повысить твердость.

Однако твердость стали возрастает; если ее нагреть несколько выше Ac 1 например, до температуры, отвечающей точке 2 (Рисунок 12), и затем закалить в воде. Структура в этом случае после нагрева изменится и будет состоять из феррита Ф и Аустенита А. При закалке Аустенит превратится в Мартенсит, Феррит же останется без изменений в структуре (такую закалку называют неполной. Образование Мартенсита даст повышение твердости

(так как структура стала Феррит + Мартенсит).

Более высокий нагрев, например до точки 3, создаст после закалки еще большее увеличение твердости.

|

Поскольку с повышением температуры нагрева в интервале температур

Ac 1 - Ac 3 количество Аустенита в стали возрастет, а количество Феррита уменьшится, то в закаленной стали увеличится количество Мартенсита, а следовательно, и ее твердость.

Структура стали будет состоять из Мартенсита и Феррита. Такое повышение твердости стали будет продолжаться до тех пор, пока при нагреве не будет достигнута температура Ас3. В этом случае сталь при нагреве получает полностью аустенитную структуру, а при охлаждении - структуру мартенсита. Дальнейшее увеличение температуры закалки не изменит структуру стали и ее твердость после закалки.

Практически закалку производят при температурах

на 30 ÷ 50° C выше критической Ас3 для доэвтектоидной стали и

на 30 ÷ 50° C выше Ас1 для заэвтектоидной стали.

П р и м е р определения температуры закалки для доэвтектоидной стали с содержанием С ~ 0,4 % показан на Рисунке 13.

(См. вертикальная линия I – I )

t н = Ас3 + (30 ÷ 50 º C ) = 800ºС +(30 ÷ 50 º C ) = 830 ÷ 850° C .

П р и м е р определения температуры закалки для заэвтектоидной стали с содержанием С ~ 1,3% приведен на Рисунке 13 (См.вертикальная линия П-П). Температура определяется так:

t н = Ас1 + (30 ÷ 50 º C ) = 727ºС +(30 ÷ 50 º C ) = 757 ÷ 777º C .

Нагрев заэвтектоидной стали выше Ас m не нужен и даже вреден, так как сталь после закалки становится более хрупкой и не дает повышения твердости (так как нагрев выше Acm )ведет к перегреву, т.е. к образованию крупных зерен аустенита). Цементит Ц - весьма твердая структурная составляющая, поэтому присутствуя в закаленной на мартенсит стали, он не понижает ее твердости, а наоборот, даже увеличивает.

Переходя к изучению процесса о т п у с к а стали, необходимо запомнить, что назначением его является смягчение закалки, с одной стороны, и получение в изделии необходимой структуры и свойств с другой стороны.

Следует рассмотреть отличие между структурами Мартенсит, Троостит, Србит, получающимися после закалки и в результате отпуска.

При закалке Цементит (в троостите и сорбите) получается в форме удлиненных пластинок, а при отпуске он получается в форме зернышек или точек. Преимущества точечной структуры состоят в лучшем сочетании прочностных и пластичных свойств. Мартенсит закалки имеет искаженную кубическую решетку, а Мартенсит отпуска - устойчивую кубическую решетку, а поэтому имеет меньшую хрупкость и менее напряжен.

Цель обработки холодом заключается в повышении твердости и износостойкости закаленных углеродистых сталей, содержащих углерод свыше 0,6%, и легированных (главным образом, быстрорежущих) сталей и стабилизации размеров закаленных деталей и инструментов.

В этих сталях после закалки наряду с мартенситом остается большое количество аустенита (остаточный аустенит), снижающего твердость закаленных деталей и инструментов; размеры деталей становятся нестабильными.

Объясняется это тем, что температура окончательного превращения аустенита в мартенсит лежит у этих сталей ниже 0º. Большинство высоколегированных сталей заканчивают свое мартенситное превращение при минус 70 - 80ºС, низколегированные - при более высоких температурах.

В результате обработки холодом количество остаточного аустенита значительно уменьшается или он полностью устраняется.

Сущность обработки заключается в том, что стальное изделие сразу же после закалки охлаждают до отрицательных температур в специальных установках.

В последние годы новый метод термической обработки - термомеханическая обработка. Термомеханическая обработка заключается в сочетании пластической деформации в аустенитном состоянии с закалкой.

Формирование структуры закаленной стали при ТМО происходит в условиях повышенной плотности и оптимального распределения дислокаций, обусловленных условиями горячей (теплой)деформации. Различают два основных способа термомеханической обработки (ТМО). По первому способу, называемому высокотемпературной термомеханической обработкой (ВТМО).

Сталь деформируют при температуре выше точки Ас3. По второму способу, называемому низкотемпературной термомеханической обработкой (НТМО) сталь деформируют в температурной зоне существования переохлажденного аустенита в области его относительной устойчивости (400-600ºС). После закалки в обоих случаях следует низкотемпературный отпуск (100-300ºС). Такая комбинированная ТМО позволяет получить очень высокую прочность (σв ~ 2200-3000 МПа) при хорошей пластичности и вязкости.

Ш. Методические рекомендации по изучению

Темы 2.2: «Классификация, маркировка и область применения различных металлов и сплавов»

Стали обыкновенного качества, особенно кипящие, наиболее дешевые. Стали отливают в крупные слитки, вследствие чего в них развита ликвация и они содержат сравнительно большое количество неметаллических включений.

С повышением условного номера марки стали возрастает предел прочности ( s в ) и текучести ( s 0.2 ) и снижается пластичность ( d , y ).

Ст3сп имеет s в =380 ¸ 490МПа, s 0.2 =210 ¸ 250МПа, d =25 ¸ 22%.

Из сталей обыкновенного качества изготовляют горячекатаный рядовой прокат: балки, швеллеры, уголки, прутки, а также листы, трубы и поковки. Стали в состоянии поставки широко применяют в строительстве для сварных, клепанных и болтовых конструкций.

С повышением содержания в стали углерода свариваемость ухудшается. Поэтому стали Ст5 и Ст6 с более высоким содержанием углерода применяют для элементов строительных конструкций, не подвергаемых сварке.

Таблиц а 4 - Механические свойства углеродистых сталей обыкновенного качества

группы А (образцы толщиной до 20 мм)

Сталь

σв, МПа

Сталь

σв, МПа

не менее

не менее

Таблица 5 – Химический состав углеродистой конструкционной стали

обыкновенного качества группы Б

| Сталь

| С |

М n

| Si в стали | S | Р | ||

| кп | пс | сп | не более | ||||

| Б Ст О Б Ст 1 Б Ст 2 Б Ст 3 Б Ст 4 Б Ст 5 Б Ст 6 | < 0,23 0,06 - 0,12 0,09 - 0,15 0,14 - 0,22 0,18 - 0,27 0,28 - 0,37 0,38 - 0,49 | - 0,25 - 0,5 0,25 - 0,5 0,30 - 0,65 0,40 - 0,70 0,50 - 0,80 0,50 - 0,80 | - 0,05 0,05 0,07 0,07 - - | - 0,05 - 0,17 0,05 - 0,17 0,05 - 0,17 0,05 - 0,17 0,05 - 0,17 0,05 - 0,17 | - 0,12 - 0,3 0,12 - 0,3 0,12 - 0,3 0,12 - 0,3 0,15 - 0,35 0,15 - 0,35 | 0,06 0,05 0,05 0,05 0,05 0,05 0,05 | 0,07 0,04 0,04 0,04 0,04 0,04 0,04 |

Углеродистые конструкционные качественные стали выплавляют с соблюдением более строгих условий в отношении состава шихты и ведения плавки и разливки. Содержание S <=0,04%, P <=0,035 ¸ 0.04%, а также меньшее содержание неметаллических включений.

Качественные углеродистые стали маркируют цифрами 08, 10, 15,..., 85, которые указывают среднее содержание углерода в сотых долях процента.

Низкоуглеродистые стали (С<0,25%) 05кп, 08, 07кп, 10, 10кп обладают высокой прочностью и высокой пластичностью.

s в =330 ¸ 340МПа, s 0.2 =230 ¸ 280МПа, d =33 ¸ 31%.

Марка стали

Содержание

углерода , %

«С»

Хром, Cr %

не более

Механические свойства, не менее

.

Легированные конструкционные стали

Легированные стали широко применяют в автотракторном и сельскохозяйственном машиностроении, в автомобильной промышленности, тяжелом и транспортном машиностроении в меньшей степени в станкостроении, инструментальной и других видах промышленности. Это стали применяют для тяжело нагруженных металлоконструкций.

Стали, в которых суммарное количество содержание легирующих элементов не превышает 2,5%, относятся к низколегированным, содержащие 2,5-10% - к среднелегированным, и более 10% к высоколегированным (содержание железа более 45%).

Наиболее широкое применение в строительстве получили низколегированные стали, а в машиностроении - среднелегированные стали.

Легированные конструкционные стали маркируют цифрами и буквами. Двухзначные цифры, приводимые в начале марки, указывают среднее содержание углерода в сотых долях процента, буквы справа от цифры обозначают легирующий элемент.

Пример, сталь 12Х2Н4А содержит С ~0,12%, Cr ~2%, Ni ~4% и относится к высококачественным, на что указывает в конце марки буква ²А².

Строительные низколегированные стали

ГОСТ 538-88, ГОСТ 27772-88

Низко легированными называют стали, содержащие не более 0,22% С и сравнительно небольшое количество недефицитных легирующих элементов: до 1,8% Mn, до 1,2% Si, до 0,8% Cr и другие.

К этим сталям относят стали 09Г2, 09ГС, 17ГС, 10Г2С1, 14Г2, 15ХСНД, 10ХНДП и многие другие. Стали в виде листов, сортового фасонного проката применяют в строительстве и машиностроении для сварных конструкций, в основном без дополнительной термической обработки. Низколегированные низкоуглеродистые стали хорошо свариваются.

Для изготовления труб большого диаметра применяют сталь 17ГС

(sв=520МПа ,s0.2=360МПа,).

Арматурные стали

Для армирования железобетонных конструкций применяют углеродистую или низкоуглеродистую сталь в виде гладких или периодического профиля стержней.

Сталь Ст5сп2 - sв=50МПа, s0.2=300МПа, d=19%.

Стали для холодной штамповки

Для обеспечения высокой штампуемости отношение sв/s0.2 стали должно быть 0,5-0,65 при y не менее 40%. Штампуемость стали тем хуже, чем больше в ней углерода. Кремний, повышая предел текучести, снижает штампуемость, особенно способность стали к вытяжке. Поэтому для холодной штамповки более широко используют холоднокатаные кипящие стали 08кп, 08Фкп (0,02-0,04% V) и 08Ю (0,02-0,07% Al).

KCV,

Дж/см2

I

II

III

Таблица 8 - Характеристика улучшаемых конструкционных сталей после термической

обработки

| Группа | Марка стали | С о д е р ж а н и е, % | Порог хладноломкости* | Среднее значение критического диаметра Д5, мм | |||||

| С | Мп | Si | Сг | Ni | Другие легирующие элементы | ||||

| I | 40 | 0,37...0,44 | — | — | — | — | — | -20 | 10 |

| II | 40X | 036...0,44 | — | — | 0,8... 1,1 | — | — | -40 | 15 |

| III | зохм | 0,26...0,34 | — | — | 0,8... 1,1 | — | 0,15...0,25 Мо | -50 | 25 |

| 40ХГ | 0,36...0,45 | 0,9... 1,2 | — | 0,9... 1,2 | — | — | -20 | 25 | |

| зохгс | 0,28...0,35 | 0,8...1,1 | 0,9... 1,2 | 0,8... 1,1 | — | — | -20 | 25 | |

| IV | 40ХН | 0,36...0,44 | — | — | 0,45... 1.75 | l...l,4 | — | -60 | 35...40 |

| 40ХНМ | 0,37...0,44 | — | — | 0,6...0,9 | 1,2...1,6 | 0,15...0,25 Мо | -70 | 50 | |

| V | 38ХНЗМФ | 0,3...0,42 | — | — | 1,2...1,5 | З...3,4 | 0,35...0,45 Мо, 0,1. ..0,2 V | 100 | 100 |

* Порог хладноломкости указывает температура, при которой в изломе ударных надрезанных образцов имеется не менее 50 % волокнистой составляющей.

Шарикоподшипниковые стали

Для изготовления тел качения и подшипниковых колец небольших сечений обычно используют высокоуглеродистую хромистую сталь ШХ15 (0,95-1,0% С и 1,3-1,65% Cr), а больших сечений - хромомарганцевую сталь ШХ15СГ (0,95-1,05%С, 0,9-1,2%Cr, 0,4-0,65%Si и 1,3-1,65%Mn), прокаливающуюся на большую глубину. Стали обладают высокой твердостью, износостойкостью и сопротивлением контактной усталости. К сталям предъявляются высокие требования по содержанию неметаллических включений, так как они вызывают преждевременное усталостное разрушение. Недопустима также карбидная неоднородность.

Для изготовления деталей подшипников качения, работающих при высоких динамических нагрузках, применяют цементуемые стали 20Х2Н4А и 18ХГТ. После газовой цементации, высокого отпуска, закалки и отпуска детали подшипников из стали 20Х2Н4А имеют на поверхности 58-62 HRC и в сердцевине 35-45 HRC.

Марка стали

Таблица 10 - Химический состав высокоуглеродистых шарикоподшипниковых сталей

|

Марка стали | Содержание, % | |||

| С | Si | Мп | Сг | |

| ШХ15 | 0,95... 1,05 | 0,17...0,37 | 0,2 ...0,4 | 1,3...1,65 |

| ШХ15СГ | 0,95... 1,05 | 0,40... 0,65 | 0,9 ...1,2 | 1,3...1,65 |

| ШХ4 | 0,95... 1,05 | 0,15...0,3 | 0,15...0,3 | 0,35 ...0,5 |

| ШХ20СГ | 0,9... 1 | 0,55...0,85 | 1,4...1,7 | 1,40... 1,7 |

Таблица 11 - Химический состав штамповых сталей

| Марка стали | Содержание, % | |||||||

| С | Si | Мп | Сг | W | V | Мо | Ni | |

| Для деформирования в холодном состоянии | ||||||||

| Х6ВФ | 1,05...1,15 | 0,15...0,35 | 0,15...0,4 | 5,5...6,5 | 1,1...1,5 | 0,5...0,8 | — | — |

| Х12 | 2...2,2 | 0,1...0,4 | 0,15...0,45 | 11,5...13 | — | — | — | — |

| Х12МФ | 1,45... 1,65 | 0,1...0,4 | 0,15...0,45 | 11 ...12,5 | — | 0,15...0,3 | 0,4...0,6 | — |

| Х12Ф1 | 1,25... 1,45 | 0,15...0,35 | 0,15...0,4 | 11...12,5 | — | 0,7...0,9 | — | — |

| Для деформирования в горячем состоянии | ||||||||

| 7X3 | 0,65...0,75 | 0,15...0,35 | 0,15...0,4 | 3,2...3,8 | — | — | — | — |

| 5ХНМ | 0,5...0,6 | 0,1...0,4 | 0,5...0,8 | 0,5...0,8 | — | — | 0,15...0,3 | 1,4...1,8 |

| 4ХМФС | 0,37...0,45 | 0,5...0,8 | 0,5...0,8 | 1,5...1,8 | — | 0,3...0,5 | 0,9... 1,2 | — |

| 3X2 В8Ф | 0,3...0,4 | 0,15...0,4 | 0,15...0,4 | 2,2...2,7 | 7,5...9 | 0,2...0,5 | — | — |

Примечание. Содержание серы и фосфора в сталях всех марок должно быть менее 0,3 %.

Таблица 12 - Свойства хромистых коррозионно-стойких сталей

| Марка стали | Класс | Содержание С, % |

Термическая обработка | |||||

|

Отжиг |

Закалка и высокий Отпуск |

Закалка и низкий Отпуск | ||||||

| σв МПа | 5, % | МПа | 5, % | МПа | 5, % | |||

| 08X13 | Ферритный | Менее 0,08 | 400 | 20 | 500 | 30 | — | - |

| 12X13 | Ферритно-мартенсит- ный | 0,09...0,15 | 400 | 20 | 600 | 20 | — | - |

| 20X13 | Мартенсит- ный | 0,16...0,25 | 500 | 20 | 660 | 16 | — | - |

| 30X13 | То же | 0,26...0,35 | 500 | 15 | 700 | 12 | 1600 | 3 |

| 40X13 | 0,36...0,45 | 600 | 15 | 800 | 9 | 1680 | 3 | |

Примечание. В сталях всех марок содержание хрома 12... 14 %.

Таблица 13 - Состав и свойства закаленных коррозионно-стойких сталей аустенитного класса

| Марка стали | Содержание, % | Механические свойства | ||||||

| С | Сг | Ni | Мп | Ti | Другие элементы | σв МПа | 5, % | |

| 04X18Н10 | Менее 0,04 | 17...19 | 9...11 | — | — | — | 500 | 45 |

| 08X18Н10 | Менее 0,08 | 17...19 | 9...11 | — | — | — | 520 | 45 |

| 12Х18Н10Т | Менее 0,12 | 17...19 | 9...11 | — | 0,7 | — | 520 | 40 |

| 17Х18Н9 | 0,13...0,21 | 17...19 | 8...10 | — | — | — | 600 | 35 |

| 10Х17Н13М2Т | Ме нее 0,1 | 16...18 | 12...14 | — | 0,3 ...0,6 | 1,8...2,5Мо | 520 | 40 |

| 10Х14П4Н4Т | Ме нее 0,1 | 13...15 | 2,8...4,5 | 13...15 | 0,6 | — | 650 | 35 |

| 12Х17Г9АН4 | Ме нее 0,12 | 16...18 | 3,5...4,5 | 8... 10,5 | — | 0,15...0,25N | 700 | 40 |

Таблица 14 - Свойства жаропрочных сталей

|

Группа сталей |

Марка сталей |

Средняя доля основных легирующих элементов, % | Температура, °С | Жаропрочные свойства | |||

| максимальная рабочая | начала интенсивного окисления | σв, МПа | о02, МПа | Температура испытания, °С | |||

|

Перлитные | 12Х1МФ | 0,12 С; 0,1 Сг; 0,3 Мо; 0,2 V | 570...585 | 600 | 140 | 84 | 560 |

| 25Х2М1Ф | 0,25 С; 2,3 Сг; 1 Mo;0,4V | 520...550 | 600 | 160...220 | 70 | 550 | |

| Мартенситные | 15Х5М | До 0,15 С; 5,2 Сг; 0,5 Мо | 600 | 650 | 100 | 40 | 540 |

| Аустенитные | 12Х18Н10Т | До 0,12 С; 18 Сг; 10 Ni;0,5Ti | 600 | 850 | 80... 100 | 30...40 | 660 |

| 10Х11Н20ТЗР | До 0,10 С; 11 Сг; 20 Ni; 2,6 Ti; 0,02 В | 700 | 850 | 400 | — | 700 | |

Таблица 15 - Химический состав и механические свойства латуней

| Марка латуни | Структура | Содержание, % | МПа | 5, % | Твердость НВ | Область применения | |

| НВ | Легирующие элементы | ||||||

| Деформируемые латуни (ГОСТ 15527—70) | |||||||

| Л90 (томпак) | а | 88...91 | — | 260 | 45 | 530 | Ленты, листы, трубы, художественные изделия, мембраны, змеевики |

| Л80 | а | 79...81 | — | 320 | 52 | 550 | Ленты, проволока, трубы конденсаторов, теплообменников |

| Л63 | а + Р | 62...65 | — | 330 | 50 | 560 | Ленты, проволока, прутки, трубы радиаторов, патрубки, прокладки |

| ЛС59-1 | а + (3 | 57...60 | 0,8... 1,9 РЬ | 400 | 45 | 800 | Полосы, прутки, втулки, краны, тройники, прокладки |

| ЛЖМц59-1-1 | а + Р | 57...60 | 0,6... 1,2 Fe;0,1...0,4Al; 0,3...0,7Sn;0,5...0,8Mn | 450 | 50 | 880 | Проволока, трубы |

| ЛАЖ60-Ы | а + Р | 58...61 | 0,75... 1,5 Al; 0,75... 1,5 Fe; 0,1 ...0,6 Mn | 450 | 45 | 880 | Трубы, прутки, свариваемые элементы аппаратуры |

| Литейные латуни (ГОСТ 17711-93) | |||||||

| ЛЦ16К4 | а + р | 78...81 | 3...4,5Si | 300 | 15 | 100 | Арматура, детали приборов |

| ЛЦ40МцЗЖ | а + Р | 53...58 | 3...4Mn;0,5...1,5Fe | 500 | 10 | 100 | Детали ответственного назначения, гребные винты и их лопасти |

| ЛЦ23А6ЖЗМц2 | а + р | 64...68 | 4...7Al;2...4Fe; 1,5. ..3Mn | 700 | 7 | 160 | Гайки нажимных винтов, червячные ВИНТЫ |

Таблица 16 - Химический состав и механические свойства оловянных бронз

Марка бронзы

Содержание, %

ав, МПа

5, %

Твердость НВ

Область применения

Бронзы, обрабатываемые давлением (ГОСТ 5017—74)

Литейные бронзы (ГОСТ613-79)

Таблица 17 - Стандарты на Стали, применяемые в машиностроении

| Сталь | Стандарт |

| Углеродистая обыкновенного качества: СтЗкп, СтЗсп, Ст5сп, БСтЗкп, БСтЗсп | ГОСТ 380-94 |

| Углеродистая качественная конструкционная: 08кп, 10, 10кп, 20, 35, 40, 45, 50 | ГОСТ 1050-04 |

| Конструкционная повышенной и высокой обрабатываемости резанием: А12, А30 | ГОСТ 1414-75 |

| Низколегированная сортовая и фасонная: 15ГФ, 10Г2С1Д | ГОСТ 19281-89 |

| Низколегированная толстолистовая и широкополосная универсальная: 16ГС, 15ГФ, 10Г2С1Д | ГОСТ 19282—89 |

| Легированная конструкционная: 20Х, 40Х, 35ХС, 40ХМФА, 40ХН, 40ХН2МА, 30ХГСА | ГОСТ 4543-71 |

| Сталь | Стандарт |

| Рессорно-пружинная углеродистая и легированная: | ГОСТ 14959-79 |

| 60С2А, 50ХФА, 60С2Н2А, 65Г | |

| Подшипниковая ШХ15 | ГОСТ 801-78 |

| Инструментальная углеродистая: У7А, У8А, У12А | ГОСТ 1435-90 |

| Инструментальная легированная: 9ХС, Х12М, | ГОСТ 5950-73 |

| |9ХВГ, ХВГ, 7X3, ЗХ2Б8Ф, Х12Ф1 | |

| Высоколегированная, коррозионно-стойкая, жаро- | ГОСТ 5632-72 |

| стойкая и жаропрочная: 12Х18Н9, 12Х18Н9Т, | |

| 12Х18Н10Т, 12X13, 20X13, 30X13, 40X13, 98X18, | |

| 14Х17Н2, 20Х17Н2, 08Х17Т, 08Х18Г8Н2Т, 12X17, | |

| 15Х25Т, 20Х13Н4Г9, 08Х22Н6Т, 12Х21Н5Т, | |

| 08Х21Н6М2Т, 12Х21Н5Т, 08Х21Г14НЗ, | |

| 15Х17АП4, 07Х16Н6, 10Х14АП5, 09Х15Н8Ю, | |

| 12Х17Г9АН4, 10Х14П4Н4Т |

IV . Методические рекомендации по изучению

Раздела 4: «Литейное производство»

Сравнительная оценка способов литья и

рекомендации по их выбору

Разработка процесса изготовления отливки начинается с анализа технологичности конструкции детали. При выборе способа изготовления отливки определяющими факторами являются как технические требования, предъявляемые к изделию, так и технико-экономические показатели (КИМ, себестоимость детали в изготовлении, экономически оправданная серийность и др.), учитывающие расход металла, стоимость оборудования и технологической оснастки. Важную роль при выборе способа литья играет серийность производства. Размер серии и тип производства в зависимости от массы отливок можно определить по таблице 18.

Таблица 18. Данные по годовому выпуску отливок в зависимости от их

массы и серийности производства

|

Тип серийности производства | Масса отливки, кг | ||||||

| < 20 | 20—100 | 101— 500 | 501— 1000 | 1001— 5000 | 5001— 10000 | > 10000 | |

| Годовой выпуск отливок одного наименования, шт. | |||||||

| Единичное | <300 | <150 | <75 | <50 | <20 | <10 | <5 |

| Мелкосерийное | 300 — 3000 | 150 — 2000 | 75 — 1000 | 50 —600 | 20 —100 | 10 —50 | 5 — 25 |

| Серийное | 3000 — 35000 | 2000 — 15000 | 1000 — 6000 | 600 — 3000 | 100 — 300 | 50 —150 | 25 —75 |

| Крупносерийное | 35000 — 200000 | 15000 — 100000 | 6000 — 40000 | 3000— 20000 | 300 — 4000 | 150 — 1000 | > 75 |

| Массовое | >200000 | >100000 | > 40000 | >20000 | >4000 | >1000 | — |

Отливки по массе подразделяют на мелкие (до 100 кг), средние (101—1000 кг), крупные (1001—5000 кг) и очень крупные (свыше 5000 кг).

В единичном, мелкосерийном и серийном производствах отливки часто изготавливаются литьем в песчаные формы, по выплавляемым моделям. В крупносерийном и массовом производствах применяют литье под давлением, в кокиль, в оболочковые формы, центробежное литье, литье в сырые песчаные формы, изготавливаемые на формовочных машинах или автоматических линиях, и др. В таблице 19 приводятся данные для выбора способа литья в зависимости от требований к отливкам (габариты отливок, точность их размеров, чистота поверхности), а также возможностей способа литья (серийность производства, коэффициент использования металла, процент выхода годных изделий, себестоимость процесса литья). При выборе способа литья надо обязательно учитывать его возможности по обеспечению нужной конфигурации отливки, требуемого качества структуры металла и уровня механических и специальных эксплуатационных свойств. Важно, чтобы способ литья мог обеспечить качественное литье из выбранного конструктором сплава, а также проведения (если есть необходимость) последующей термической обработки отливок. Естественно, что в табл. 18 и 19 сведены обобщенные сугубо ориентировочные данные с большим диапазоном разброса характеристик, без учета свойств выбранного литейного сплава и режима процесса литья конкретной детали. Так, минимальные толщины стенок отливок, представленные в табл. 19, можно получать лишь на сплавах с оптимальными физико-химическими и литейными свойствами. Иначе эти значения будут существенно больше. При этом приведенные в табл. 19 характеристики точности размеров и качества поверхности отливок не являются свидетельством наивысших достижений способа, а скорее лишь гарантированными ГОСТом оценочными параметрами. Например, при литье по выплавляемым моделям шероховатость поверхности отливок в ряде случаев может достигать Rа = 1,25 мкм (при гарантированных ГОСТ 26645—85 Ra = 3,2 мкм), а точность размеров соответствовать 8—10-му квалитетам при тестированном классе размерной точности З т, эквивалентном 11-му квалитету (по ГОСТ 25346—89). В то же время в ГОСТ 26645—85 проводится определенная градация по группам сплавов, материалу литейных форм, размеру отливок, использованию термической обработки и т. д.

Трудность выбора способа литья вызвана тем, что нередко отливка может быть изготовлена сразу несколькими способами, которые обеспечивают требуемые свойства литой детали. В этом случае решающими факторами, обусловливающими выбор рационального способа литья, являются серийность производства и экономичность процесса. Эти факторы (см. таблицу 19 ), наряду с техническими характеристиками способа литья, могут помочь правильно выбрать технологический процесс литья.

Таблица 19 - Технические возможности и сравнительные показатели

различных способов литья

| Показатель | Способ литья | |||||

| П | Д | К | В | О | Ц | |

| Максимальная масса отливок, кг | 250000 | 50 | 2000 | 100 | 200 | 50000 |

| Максимальный размер отливки, м | 20 | 1,2 | 2 | 1 | 1,5 | 10 |

| Минимальная толщина стенки отливки, мм | 3 | 0,5 | 2,2 | 0,5 | 1.5 | 4 |

| Класс размерной точности отливок2 | 5—16 | З т—9 | 5т—13 | З т—11 | 7 т—15 | 6—15 |

| КВАЛИТЕТ по ГОСТ 25346—893 | 13 | 11 | 12—13 | 11 | 14 | 13—14 |

| Степень точности поверхности отливки | 7—22 | 2—11 | 4—14 | 3—13 | 6—17 | 4—14 |

| Шероховатость поверхности (Ra), мкм | 8—100 | 2,5—20 | 4—40 | 3,2—32 | 6,3—80 | 4—40 |

| Минимальный припуск на обработку (на сторону)2 мм | 0,3—6 | 0,2—0,5 | 0,3-1 | 0,1—0,6 | 0,4—2 | 0,3—1 |

| Литейные уклоны, град | 0,5—3 | 0,5-1 | 0,5—1,2 | 1—2 | 1—2 | 3—6 |

| Коэффициент использования металла, % | 60—70 | 90—95 | 75—80 | 90—95 | 80—95 | 70—90 |

| Выход годного, % | 30—50 | 50—65 | 40—60 | 30—60 | 50—60 | 90—100 |

| Относительная себестоимость 1 т отливок | 1,0 | 1,8—2 | 1,2-1,5 | 2,5—3 | 1,5-2.0 | 0,6—0,7 |

| Экономически оправданная серийность, шт. | Без огр. | 1000 | 400— 800 | 1000 | 200— 500 | 100— 1000 |

| Преобладающие типы серийности производства | Ед, Мс, С,Кс | Kc, Mac | С,Кс, Mac | Ед,Мс, С | С.Кс, Mac | С.Кс, Mac |

| Преобладающие разновидности (группы) отливок по массе6 | M , Cp, Кр.Окр | М | М,Ср | М | М,Ср | М,Ср, Кр,0кр |

1 Способы литья: П — в песчаные формы, Д — под давлением, К — в кокиль,

В — по выплавляемым моделям, О — в оболочковые формы, Ц — центробежное литье.

2 Согласно ГОСТ 26645—85 с изменением №1, 1989 г.

3 Номер квалитета (ГОСТ 25346—89) определялся по классу наибольшей размерной точности отливки (ГОСТ 26645—85) для каждого способа литья путем сопоставления значений допусков.

4 Более 100 мкм.

5 Ед—единичное, Мс—мелкосерийное, С—серийное, Кс—крупносерийное, М-массовое.

6 М — мелкие, Ср — средние, Кр — крупные, Окр — очень крупные.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ И

КОНТРОЛЬНЫЕ ЗАДАНИЯ

для студентов заочной формы обучения

по учебной дисциплине ОП 04: «Материаловедение»

по специальности СПО 23.02.03 «Техническое обслуживание и

ремонт автомобильного

транспорта»

г. Барнаул, 2016г.

Рассмотрены и одобрены Рекомендованы к использованию

на заседании цикловой Методическим советом колледжа

методической комиссии

профессиональных дисциплин

протокол №_2 "_4_" _окт_2016г.

Председатель ЦМК

____________________ (Ю.Н. Просекова)

Методические указания и контрольные задания составлены в соответствии

с рабочей программой по учебной дисциплине ОП 04 « Материаловедение»

для специальности СПО 23.02.03: «Техническое обслуживание и

ремонт автомобильного транспорта»

Автор-составитель: Н.К. Кононова преподаватель

общепрофессиональных дисциплин

КГБПОУ АГК, Зав. ОЗО

почетный работник СПО РФ

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Методические указания и контрольные задания по учебной дисциплине

ОП.04 «Материаловедение» предназначены для реализации государственных требований к минимуму содержания и уровню подготовки выпускников по специальности среднего профессионального образования 23.02.03« Техническое обслуживание и ремонт автомобильного транспорта»

Учебная дисциплина ОП 04 “Материаловедение” принадлежит к циклу общепрофессиональных дисциплин, устанавливающих базовые знания для усвоения профессиональных знаний и умений, освоения общих и профессиональных компетенций.

В результате изучения учебной дисциплины обучающийся должен

у м е т ь:

ü Распознавать и классифицировать конструкционные и сырьевые материалы, применяемые в производстве по внешнему виду, происхождению, составу, свойствам, маркировке;

ü Определять виды конструкционных материалов;

ü Выбирать конструкционные материалы по их назначению и условиям эксплуатации на основе анализа их свойств для конкретного применения;

ü Проводить исследования и испытания материалов;

ü Определять режимы термообработки: отжига, закалки и отпуска стали;

ü Выбирать способы и режимы обработки металлов(литьем, давлением, сваркой, резанием)для изготовления различных деталей

В результате освоения учебной дисциплины обучающийся должен

з н а т ь:

ü Закономерности процессов кристаллизации и структурообразования металлов и сплавов, основы их термообработки, способы защиты металлов от коррозии;

ü Строение и свойства машиностроительных материалов и методы их исследования;

ü Классификацию, основные виды, маркировку материалов, области их применения, технологию их производства;

ü Принципы выбора конструкционных материалов для применения в производстве;

ü Виды термической, химической и механической обработки конструкционных материалов;

ü Сущность технологических процессов литья, сварки, обработки металлов давлением и резанием;

Учебная дисциплина "Материаловедение" базируется на знаниях и умениях, полученных при изучении дисциплин "Химия", "Физика", "Инженерная графика" и д.р. и является, в свою очередь, теоретической базой для изучения специальных дисциплин. В ней рассматриваются: структура, строение и свойства материалов, области применения материалов, содержание работы нормативных документов для выбора материалов.

По учебному плану дисциплина «Материаловедение» изучается студентами отделения заочного обучения на III –ем курсе в пятом семестре.

На изучение дисциплины «Материаловедение» на ОЗО отводится

18 часов, в том числе:

На установочные занятия – 2 часа

На обзорные занятия - 12 часов

На лабораторно-практические занятия - 4 часа

Возможные изменения рабочей программы, внесенные образовательным учреждением, обязательны для выполнения студентом.

Образовательное учреждение в зависимости от профиля и специфики подготовки специалиста в соответствии с рабочим учебным планом и рабочей программой может вносить изменения в содержание, последовательность изучения учебного материала, определение количества домашних контрольных работ, а также при необходимости переводить практические занятия расчетно-описательного характера из аудиторных на самостоятельное выполнение студентами.

Вносимые изменения при условии обязательного выполнения требований Федерального Государственного Образовательного Стандарта по конкретной специальности рассматриваются на заседании цикловой методической комиссии и утверждаются заместителем директора по учебной работе.

Форму и сроки проведения промежуточной аттестации по дисциплине определяет образовательное учреждение согласно рабочему учебному плану.

Формой промежуточной аттестации после освоения учебной дисциплины ОП 04 «Материаловедение» согласно учебного плана заочного отделения является экзамен на III курсе в 5 семестре.

ТРЕБОВАНИЯ К ВЫПОЛНЕНИЮ ДОМАШНЕЙ КОНТРОЛЬНОЙ РАБОТЫ

ПО ДИСЦИПЛИНЕ ОП. 04: « МАТЕРИАЛОВЕДЕНИЕ »

В соответствии с программой изучения дисциплины «Материаловедение» студенту-заочнику необходимо выполнить домашнюю контрольную работу. Домашняя Контрольная работа является одним из видов самостоятельной учебной деятельности студентов-заочников в межсессионный период по освоению ими программного материала по дисциплине, теме МДК или Проф. Модулю.

Выполнение контрольной работы формирует у студентов учебно-исследовательские навыки, закрепляет умение самостоятельно работать с первоисточниками, помогает усвоению важных разделов основного курса, формированию общих и профессиональных компетенций. Контрольная работа представляет собой систематическое, достаточно полное изложение соответствующей темы учебной дисциплины, МДК или Проф. Модуля на основе указанных источников и/или решение задач.

Контрольная работа выполняется в отдельной тетради и предоставляется в колледж для проверки. Без зачтенной контрольной работы студент к экзамену не допускается. Домашняя контрольная работа (ДКР) оформляется студентом разборчиво, на листах с полями или в тетради. В работе указывается тема, лист содержания с указанием страниц, список используемых источников. Титульный лист письменной контрольной работы оформляется в соответствии с рекомендациями в приложении 1.

Вопросы, поставленные в заданий для контрольной работы переписываются полностью, без сокращений. Ответы на них должны быть полными по существу и краткими по форме. Жирным шрифтом оформляются только заголовки. Нумерация страниц начинается с 3-ей страницы (титульный лист-обложка и содержание не нумеруются).

Домашняя контрольная работа (ДКР) может оформляться в печатном виде. Объем ДКР в печатной форме составляет 10-12 страниц машинописного текста формата А-4, шрифт Times New Roman, 14 пт; интервал - полуторный. Выполняются поля: верхнее, нижнее – 20 мм, левое – 30 мм, правое - 15 мм. Текстовую часть контрольной работы следует сопровождать графиками, рисунками, диаграммами и т.п. графическими пояснениями. Все чертежи, графики, рисунки и таблицы должны иметь сквозную последовательную нумерацию в данной работе и быть обязательно подписанными.

На каждой странице необходимо оставлять поля размером З0-40 мм для замечаний преподавателя. Обязательно приводятся ссылки на используемые в контрольной работе источники. В текстовой и графической части следует соблюдать единую терминологию и обозначения в полном соответствии с действующими стандартами ЕСТД и ЕСКД.

На титульном листе тетради указывается название учебной дисциплины, номер контрольного задания; название образовательного учреждения и форма обучения, номер учебной группы; фамилия, имя, отчество студента, индивидуальный трехзначный шифр студента и его почтовый домашний адрес с указанием индекса. В конце выполненной письменной работы ставится дата и личная подпись студента.

Приводится список используемых при подготовке письменной работы источников литературы (основной, дополнительной, справочной), интернет-ресурсы. В список используемых источников включаются лишь те источники, что непосредственно использованы при подготовке и написании контрольной работы.

В конце работы оставляется страница для рецензии на письменную работу, которую заполняет после проверки преподаватель. Получив проверенную и прорецензированную контрольную работу в учебной части заочного отделения, студент должен исправить все указанные преподавателем неточности и ошибки и внести в эту же тетрадь необходимые исправления и дополнения. Если работа выполнена неудовлетворительно и не зачтена преподавателем, то студент выполняет ее повторно и вновь регистрирует у методиста ОЗО.

Домашняя контрольная работа предоставляется в учебную часть на заочное отделение строго по утвержденному Графику выполнения Домашних Контрольных работ, но не позднее, чем за 2 недели до начала лабораторно-экзаменационной сессии. Справка-вызов на сессию выдаётся студенту после сдачи ДКР на отделение и регистрации её в журнале.

ОПРЕДЕЛЕНИЕ ВАРИАНТА ЗАДАНИЯ

для домашней контрольной работы

Задания для данной Контрольной работы составлены по сто-вариантной системе. Вопросы задания определяются по варианту в прилагаемой Таблице1 распределения вопросов и заданий. Номер варианта задания соответствует двум последним цифрам индивидуального шифра (последней и предпоследней) студента.

По горизонтальной строке Таблицы 1 студент находит последнюю цифру своего индивидуального шифра, а по вертикальной - предпоследнюю цифру шифра. Пересечение горизонтальной и вертикальной строк указывает на ячейку, в которой даны номера заданных вопросов домашней контрольной работы.

Перечень рекомендуемых учебных изданий, дополнительной

литературы и других источников информации

Основные источники:

1. Адаскин А.И., Зуев В.М. Материаловедение (металлообработка):Уч. пособие, допущено Экспертным советом.-6 из.,стер.2008-228с.

2. Черепахин А.М. Материаловедение: учебник, допущено Минобразованием Россиию.-3-е из. ,стер.- 2009-496с.

3. Солнцев Ю.П., Воложанина С.А. Материаловедение: учебник: допущено Минобразованием России.- 3-е изд.. стер.2006.-496с.:ил.

4. Заплатин В.Н., Сапожников Ю.И., Дубов А.В.Справочное пособие по материаловедению(металлообработка): уч. пособие: допущено Экспертным советом/ под ред. В.Н. Заплатина.-3-е изд.2007-224с.

Дополнительные источники:

5. Моряков С.С Материаловедение: учебник: Рекомендовано ФГУ «ФИРО».-2007-240с.

6. Материаловедение и технология конструкционных материалов: учебник: Допущено УМО/В.Б. Арзомасов, В.Н.Волчков, В.А.Головин и др.; под ред.Арзомасова,А.А.Черепахина.-2-е изд.,стер.-2005.-448с.

7. Сильман Т.И. Материаловедение: уч. пособие: Допущено Минобрнауки России.-2010.-336с.

8. Общетехнический справочник/ под ред. ЕА Скороходова.-М.:Машиностроение,1982.-324с.(Библиотека справочников)

9. Тестовые задания по материаловедению и технологии конструкционных материалов: уч.пособие: Рекомендовано УМО/ А.А. Смолькин, А.И. Батышов, В.И. Безапалько и др.;

под ред.А.А.Смолькина.-2006.-160с.

10. Материаловедение и технология металлов: Учеб. для машиностроит. спец.вузов/Г.П. Фетисов М.Г. Карпман В.М. Матюнин и др.;под.ред.Г.П.Фетисова.-М.:Высш.шк.2001.-638с.

11. Интернет-ресурсы

Дополнительные источники на электронных носителях :

Техническая энциклопедия в 26 т. (3 СD)

Библиотека конструктора (DVD)

|

Опишите атомно-кристаллическое строение, процесс кристаллизации металлов. Вычертить схемы кристаллических решеток.

Дата: 2018-11-18, просмотров: 860.