В открытом штампе в плоскости разъема в этой плоскости предусматривают облойную канавку, заполняемую вытекающим из ручья избытком металла, образующим облой. При выборе положения разъема необходимо выполнить условия:

- поковка должна свободно удаляться из верхней и нижней частей штампа, для чего разъем молотового штампа располагают в плоскости сечения поковки с наибольшим периметром, что обеспечивает наименьшую глубину и наибольшую ширину ручья. Для штампов КГШП разъем располагают в плоскости наименьших габаритных размеров;

- взаимное расположение поверхности разъема и поковки должно исключить поднутренние на боковых поверхностях поковки;

- ручьи ориентируют таким образом, чтобы их заполнение осуществлялось за счет осадки, а не выдавливания, при этом полости под тонкие и высокие ребра, бобышки и приливы в молотовом штампе рекомендуется располагать в верхней половине штампа;

- предпочтительно, чтобы поверхность разъема пересекалась вертикальными образующими поковки, что упрощает контроль смещения частей штампа;

- при неплоской плоскости разъема горизонтальные сдвигающие силы компенсируют замками, направляющими колонками, симметричным расположением двух неплоских поковок или поворотом неплоской поковки таким образом, чтобы концы ее оказались на одном уровне.

Главный разъем штампов ГКМ может иметь три положения, при которых поковка окончательно формируется только в матрице, только в пуансоне и частично в матрице, частично в пуансоне.

2.5.2. Назначение припусков, допусков, напусков

Припуск на механическую обработку регламентируется ГОСТ 7505-89 и назначается на номинальные размеры детали в зависимости от класса шероховатости поверхности детали с учетом параметров:

- массы поковки (кг); -точности изготовления поковки (5 классов); - группы стали (М1, М2 и М3);

- степени сложности поковок (С1, С2, С3, С4);

- конфигурации поверхности разъема штампа.

Расчетную массу поковки определяют по формуле:

Мрп= Мд Кр

где Мд-масса детали, определяемая по чистовым размерам с учетом 0,5 положительного отклонения (верхнего допуска) для наружных размеров и 0,5

Класс точности изготовления поковок указывается в технических условиях на чертеже поковки и устанавливается в зависимости от технологического процесса и оборудования для изготовления поковки.

В зависимости от химического состава стали поковки делятся на группы:

М1 – сталь с массовой долей углерода до 0,35% включительно и суммарной массовой долей легирующих элементов до 2,0% включительно;

М2 – сталь с массовой долей углерода свыше 0,35 до 0,65% включительно, или суммарной массовой долей легирующих элементов свыше 2% до 5% включительно;

М3 – сталь с массовой долей углерода свыше 0,65% или суммарной массовой долей легирующих элементов свыше 5%.

Определяющими легирующими элементами являются Si, Mn, Cr, Ni, Mo, W, V.

Степень сложности поковок С определяется отношением массы (объема) поковки к массе (объему) геометрической фигуры, в которую вписываются детали. Фигуры могут быть цилиндром или параллелепипедом. Степень сложности определяется в зависимости от расчетного значения «С ».

Зная массу поковки Мп, класс точности, материал, степень сложности для каждого размера, учитывая шероховатость соответствующих поверхностей, определяют кузнечный припуск по ГОСТ 7505-89.

При изготовлении поковок из заготовок, нагреваемых в газопламенных печах, допускается увеличение припуска на сторону.

Суммарную величину одностороннего припуска с учетом угара металла записывают в графу 3 табл.2.1.

Учитывая, что припуск назначается на сторону, определить размеры поковки, добавляя удвоенный припуск к наружным размерам детали и вычитая его из внутренних, и занести их в графу 4 табл.2.1.

Таблица 2.1

| Размеры детали | Шерохо-ватость поверхно-сти | Основной припуск | Дополнитель-ные припуски | Размер поковки | Допуск | Размер холодной поковки с допусками | Размер горячей поковки |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

Допуски на изготовление поковок регламентируются тем же ГОСТ 7505-89 и определяются по той же методике, что и для определения припусков. Кроме допусков на размеры поковок стандарт определяет допуски:

- на смещение поковок по разъему штампов;

- на величину заусенца, остающегося после обрезки облоя (для поковок из открытых штампов);

- на несоосности прошиваемых отверстий в поковках к внешним контурам поковок; - на изогнутости, неплоскостности и непрямолинейности (для плоских поверхностей), а также по радиальному биению (для цилиндрических поверхностей);

- на величину торцевого заусенца (для поковок из закрытых штампов);

- на межцентровые расстояния;

-- на угловые отклонения при угловых расположениях отдельных элементов поковок; - на радиусы закруглений и штамповочные уклоны.

В графах 5,6 табл.2.1 привести допуски и размеры поковок с указанием допусков. Рассчитать размеры "горячей поковки", увеличенные относительно номинальных на 1,5%, привести их в графе 8 табл.2.1 (размеры без допусков).

Напусками согласно стандарту ГОСТу являются штамповочные уклоны, внутренние радиусы закруглений и перемычки отверстий.

Штамповочные уклоны назначаются для облегчения удаления поковок из полостей штампа. При изготовлении поковок на молотах и прессах штамповочные уклоны назначаются на всех поверхностях детали, располагающихся параллельно движению бабы молота или ползуна пресса.

При изготовлении поковок на ГКМ штамповочные уклоны устанавливаются: на всех поверхностях детали, располагающихся перпендикулярно движению главного ползуна и выполняемых в матрицах; на всех поверхностях выступов и углублений поковки, располагающихся параллельно движению главного ползуна и выполняемых в полости пуансонов; на полостях сквозных отверстий или глубоких полостях, располагающихся параллельно движению главного ползуна и выполняемых формовочным или прошивным пуансоном.

Величина штамповочных уклонов согласно стандарту ГОСТу должна быть:

молоты - наружный 7°, внутренний 10°;

прессы с выталкивателями -наружный 5°, внутренний 7°;

ГКМ -наружный 5°, внутренний 7°.

Все пересекающиеся поверхности поковки должны сопрягаться по радиусам. Стандарт регламентирует величину наружных радиусов закруглений в зависимости от массы поковки в килограммах и глубины полости ручья штампа. Радиусы внутренних сопряжений поковки и соответствующие им радиусы выступов ручьев штампа должны быть в 2-3 раза больше радиусов закруглений наружных углов поковки.

Значения радиусов закруглений рекомендуется выбирать из ряда: 0,8; 1; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12,5; 15; 20; 25; 30; и следует стремиться к их унификации (для одной поковки), так как это существенно снижает трудоемкость изготовления штампа и режущего инструмента.

Выполнение сквозных отверстий или полостей (углублений) в поковках, изготовляемых на молотах и прессах, обязательно в тех случаях, когда оси отверстий или полостей совпадают с направлением движения бабы молота или ползуна пресса, а размеры полостей или диаметры отверстий или полостей больше или равны высоте поковки, но не менее 30 мм. Полости (углубления) делаются глубиной не более 0,8 их диаметра.

При изготовлении поковок на ГКМ выполнение сквозных отверстий или углублений является обязательным, когда оси отверстий или углублений в поковках совпадают с направлением движения главного ползуна, а диаметры или размеры прошиваемых отверстий не менее 30 мм при длине не более трех диаметров.

Применяют пять типов наметок отверстий: плоскую наметку, наметку с раскосом, наметку с магазином, наметку с карманом и глухую наметку. Форма наиболее распространенных наметок-плоская. Толщина обычной плоской наметки определяется по эмпирической формуле:

где d -диаметр наметки под отверстие, мм;

h -глубина наметки, мм.

Перемычка под пробивку относится к поковке, т.е. включается в ее объем. Детальную проработку указанных вопросов при составлении чертежа поковки следует осуществлять с учетом особенностей выбранной штамповочной машины, руководствуясь материалами литературы:

молоты- [1, с.67-82;],

КГШП-[1, с.181-201],

ГКМ [1, с. 259-266].

После определения вышеперечисленных параметров выполняется чертеж "холодной" поковки (по размерам графы 6, см.табл.2.1).

Проставить фактические размеры с указанием допусков. По этому чертежу осуществляется приемка готовой поковки. На чертеже поковки внутри ее контура тонкой линией вычертить форму готовой детали, что наглядно показывает наличие припуска на обработку резанием. Чертеж поковки выполняется в масштабе 1:1. На чертеже окончательно спроектированной поковки необходимо указать основные технические требования:

- класс точности поковки;

- степень сложности;

-допуск на неоговоренные размеры поковки, устанавливаемый из расчета ±0,7 поля допуска по ширине или длине поковки;

-допускаемые значения смещения штампа в разъеме и допускаемый заусенец по ГОСТ 7505-89;

- допуск по плоскости прошиваемых отверстий;

-допуск по изогнутости, неплоскостности и непараллельности поверхностей;

- допуск на угловые отклонения отдельных элементов;

- допуск на радиусы закруглений и штамповочные уклоны.;

- величина остаточного облоя и заусенца.

Чертежа поковки выполнить по стандартам ЕСКД. Примеры оформления чертежей холодных поковок приведены в учебных пособиях [1, с.166; 2, с.375; 3, с.461; 6, с.158]. В заключении необходимо определить точную массу поковки Мп с учетом 0,5 положительного предельного отклонения для наружных размеров и 0,5 отрицательного отклонения для внутренних размеров поковки.

2.6.3.1.2.4 Определение переходов штамповки

В подразделе требуется установить переходы (ручьи) в штампе для изготовления заданной поковки. Выбор ручья определяется прежде всего формой и размерами поковки, а также способами штамповки (вдоль или поперек оси заготовки), типом штампа (закрытый или открытый) и видом штамповочной машины.

Для облегчения задачи правильного выбора переходов штамповки необходимо использовать классификацию поковок, изготавливаемых на выбранном оборудовании, а также связанные с ней классификации ручьев и способов штамповки. Классификация предусматривает разделение поковок на группы, подгруппы и классы, для изготовления которых даются рекомендации по выбору переходов и способов штамповки.

При проектировании технологии горячей штамповки на молотах следует установить возможно более рациональный процесс по переходам, т.е. наиболее благоприятное сочетание заготовительных и штамповочных ручьев для заданной поковки с учетом технологических условий и классификационной группы (1 и 2), к которой следует отнести рассматриваемую поковку [1, с.47-51; 2, с.335; 5, с.208].

К штамповочным переходам (ручьям) относятся окончательный и предварительный ручей. Полость окончательного ручья является точной копией конфигурации горячей поковки и строится по чертежу горячей поковки. Для размещения заусенца по периметру окончательного ручья предусматривается заусенечная канавка, форма и размеры которой определяются в зависимости от сложности поковки и толщины заусенца в мостике канавки hз [2, с.349-351; 1, с.64-67]:

= 0,015

= 0,015  ,

,

где Fп -площадь поковки в плане.

Объем заусенца можно определить как произведение периметра поковки по линии разъема Рп на площадь сечения заусенца Sз: Vз =Sз·•Рп

Площадь сечения заусенца:

Sз= х·•Sзк

где x-коэффициент заполнения облойной канавки [1 , с.67]; Sзk -сечение облойной канавки [1, с.65].

Для поковок массой более 3 кг вместо периметра Рп в расчетах используется периметр по центру тяжести облоя, находящегося на расстоянии (b+b1)/2 от крайней точки контура поковки.

Для поковок массой более 3 кг расчетное значение объема заусенца Vз необходимо увеличить на 20%. Для поковок, штампуемых на КГШП, объем заусенца определяется по формуле:

Vз= Рп . (h з b + h 2 b)

где h з , b -толщина и ширина мостика заусеничной канавки, определяемые в зависимости от силы КГШП [1, табл.2, с.184]; h 2 -средняя толщина облоя по магазину, h 2 = 2 h з;

В - толщина облоя в магазине.

Для поковок массой до 0,5кг принимают В=10мм, при массе до 2кг-В=15 мм, при массе более 2 кг - В=20 мм.

Предварительный ручей применяется при штамповке поковок сложной конфигурации и изготавливается по чертежу поковки, он отличается от окончательного ручья большими радиусами закруглений, а также большей глубиной и меньшей шириной ручья [1, с.84-87; 3, с.337].

Заусенечная канавка в предварительном ручье отсутствует [2, с.376].

К заготовительным ручьям относятся пережимной, подкатной открытый и закрытый, протяжной, формовочный, гибочный, высадочный, площадка для расплющивания и осадки [2, с.342, табл.4].

Заготовительные ручьи находят применение при перераспределении металла исходной заготовки и придании ей формы, близкой к форме поковки.

При штамповке на молотах круглые и квадратные поковки в плане (II группы) штампуют за один, два и, реже, за три перехода.

Поковки простой формы с небольшими бобышками штампуют за один переход. Если торцы заготовки скошены и длина заготовки не превышает 2,5 диаметра, то торцы выравнивают осадкой (при этом удаляют окалину).

За два перехода штампуют поковку в виде обода высотой h с полотном высотой h 1 , когда h/h1 > 1,3. В первом переходе заготовку осаживают на площадке для осадки. При больших габаритных размерах заготовки Dn > 300 мм осадку осуществляют на отдельном молоте. Осаживание заготовки выполняют до высоты h ос больше высоты окончательной поковки на 10 мм, т.е. h oc = h n + 10 мм.

Для поковок, круглых в плане (II группа), изготавливаемых осадкой исходной заготовки в торец, диаметр D'заг или сторону квадрата A' заг определяют по следующим формулам [2, 6, 10]:

Dзаг= 1,08  ,

,  =

=  ,

,

где Vзаг - объем заготовки с учетом отхода на угар;

m =  = 1,5-2,8

= 1,5-2,8

Получив по этим формулам размеры заготовки D' заг или A'заг и подсчитав величину S' заг , следует подобрать по сортаменту заготовку с размерами Dзаг, Aзаг, Sзаг, ближайшими к полученным расчетам, а затем уточнить длину заготовки по формуле:

Определить вес заготовки: Qзаг= Vзаг. ρ,

где ρ- плотность металла заготовки.

Повышение точности поковки-калибровка

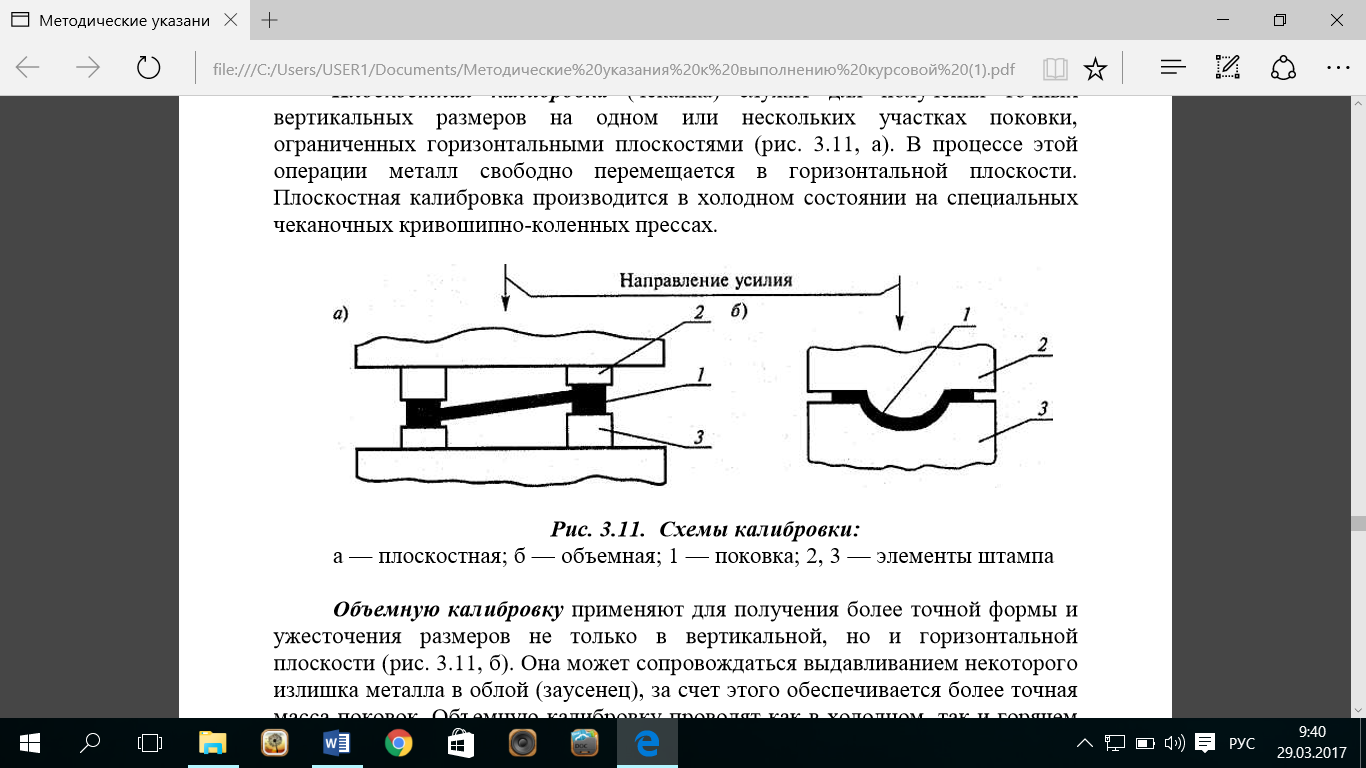

Для повышения точности поковок (по массе и размерам) и улучшения качества поверхности применяют калибровку. Калибровкой называется разновидность обработки давлением, при которой за счет небольшого обжатия отдельных участков или всей поковки достигают повышения точности размеров. Калибровка в некоторых случаях может заменять обработку резанием. Различают плоскостную и объемную калибровку. Плоскостная калибровка (чеканка) служит для получения точных вертикальных размеров на одном или нескольких участках поковки, ограниченных горизонтальными плоскостями (рис. 3.5, а). В процессе этой операции металл свободно перемещается в горизонтальной плоскости. Плоскостная калибровка производится в холодном состоянии на специальных чеканочных кривошипно-коленных прессах.

Рис. 3.5 Схема калибровки: а — плоскостная; б — объемная; 1 — поковка; 2, 3 — элементы штампа

Объемную калибровку применяют для получения более точной формы и ужесточения размеров не только в вертикальной, но и горизонтальной плоскости (рис. 3.11, б). Она может сопровождаться выдавливанием некоторого излишка металла в облой (заусенец), за счет этого обеспечивается более точная масса поковок. Объемную калибровку проводят как в холодном, так и горячем состоянии на штамповочных молотах, винтовых прессах, КГШП. Поковки из цветных сплавов перед нагревом под горячую объемную калибровку следует подвергать очистке.

Горячую объемную калибровку производят при температурах более низких, чем температура конца штамповки. Так, нагрев под объемную калибровку рекомендуется для стали до температуры 700—850°С, для алюминиевых сплавов — 300-400°С, для магниевых сплавов — 230—250°С. Таким образом, данный вид калибровки по существу следует называть «полугорячей» калибровкой, поскольку температуры нагрева лежат лишь немного выше или даже ниже порога рекристаллизации. Точность калибровки зависит от точности поковок, подвергаемых калибровке; формы и размеров поковки; прочности металла поковки; трения между деформируемым металлом и инструментом; степени деформации при калибровке; жесткости калибровочного штампа и применяемого оборудования. Различают плоскостную калибровку обычной точности, при которой можно получить допуски на размеры от +0,10 до ±0,25 мм и калибровку повышенной точности (допуски от +0,05 до ±0,10 мм). При двойной калибровке можно получить еще более высокую точность до ±0,025 мм. Перед холодной калибровкой поверхность поковки должна быть тщательно очищена от окалины. Глубина поверхностных дефектов на очищенной поковке не должна превышать 0,2 мм для калибровки обычной точности и 0,1 мм для калибровки повышенной точности. Раковины и вмятины большей глубины подлежат зачистке. Поковки из углеродистых сталей с содержанием углерода более 0,2% и поковки из легированных сталей должны быть до калибровки подвергнуты термической обработке (отжигу, нормализации), снижающей прочностные характеристики обрабатываемого металла. Точность поковок после объемной калибровки ниже, чем после плоскостной, поэтому нередко применяют последовательно оба вида калибровки — сначала объемную, затем плоскостную (комбинированная калибровка). Допуски и припуски на толщину поковок, подвергаемых холодной и горячей калибровке, установлены ГОСТом 7505-89. При этом необходимо учитывать некоторые особенности:

1. Допускаемые отклонения принимаются равными половине поля допуска.

2.При одновременной калибровке нескольких плоскостей поковки площадь поверхности, подвергаемой калибровке, определяется как их сумма. Допуски и допускаемые отклонения устанавливаются на все калиброванные элементы по наименьшей величине К.

3. При горячей калибровке припуски и допуски на толщину поковок могут быть увеличены до 1,5 раз.

4. Величина одностороннего увеличения ширины, длины, диаметра поковки или ее элементов, изменяющихся при калибровке, не должна превышать удвоенного положительного отклонения, а уменьшение — удвоенного отрицательного отклонения размера до калибровки.

5. Отклонения от параллельности, плоскостности и прямолинейности калиброванных плоскостей допускаются в пределах допуска размера после калибровки.

Шероховатость калиброванной поверхности в наибольшей степени зависит от контактных условий на границе между обрабатываемым металлом и инструментом и степени деформации. Увеличение степени обжатия приводит к уменьшению шероховатости калибруемой поверхности, однако при этом снижается точность размеров поковки. Степень деформации при плоскостной калибровке должна составлять 1—5% и не быть более 10%. Шероховатость обработанной поверхности после калибровки составляет Rа - 1,25 — 0,63 мкм, т. е. в большинстве случаев соответствует состоянию поверхности после шлифования. Для сохранения достигнутой при калибровке минимальной шероховатости поверхности поковки целесообразно калибровать после последнего нагрева. Обычно калибруют поковки, уже прошедшие термическую обработку.

Дата: 2018-11-18, просмотров: 632.