3.1.2.1 Особенности штамповки на молотах, прессах, ГКМ, гидравлических прессах

Штамповка на молотах.

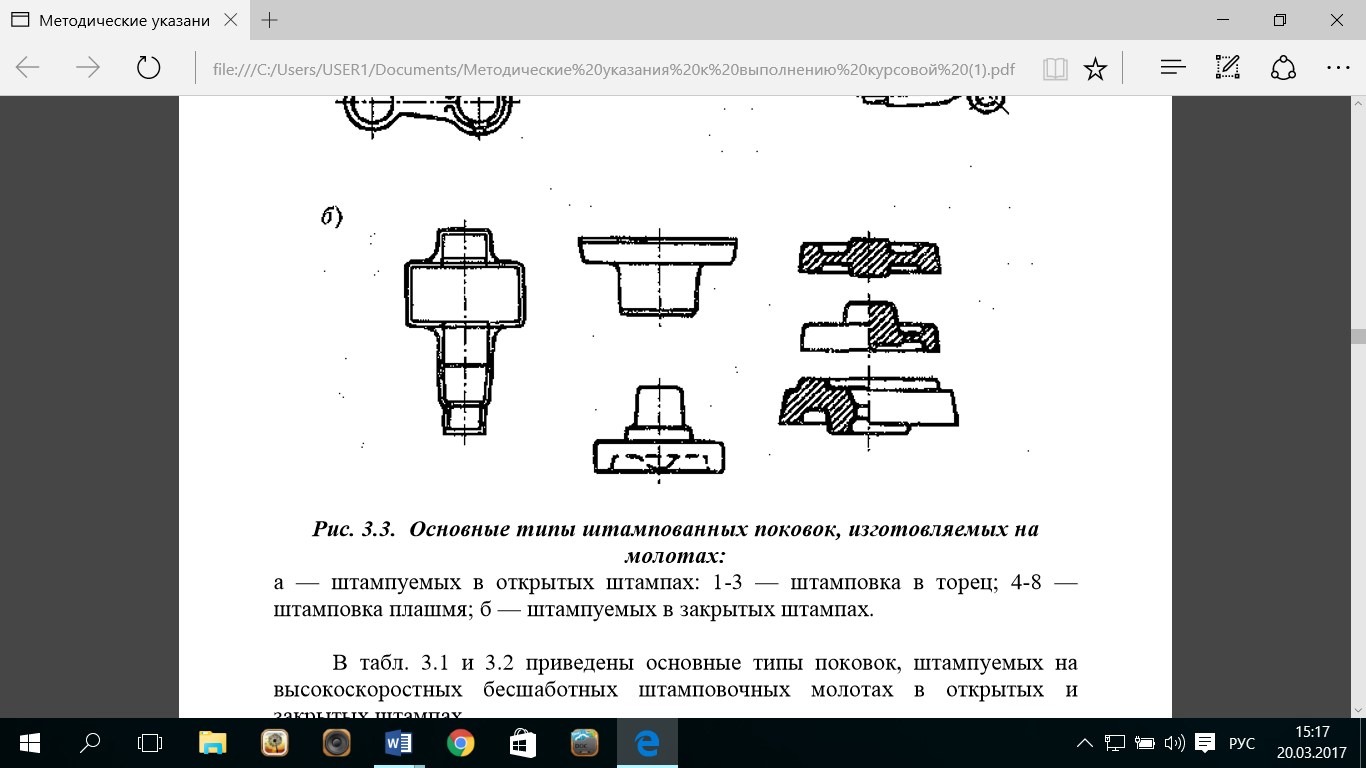

Наибольшее распространение из молотов получили паровоздушные штамповочные молоты двойного действия. На них обычно выполняют штамповку в многоручьевых открытых (реже в закрытых) штампах поковок из сортового проката в условиях мелкосерийного и среднесерийного производства. Основные типы поковок, получаемые на молотах, показаны на рис. 3.2.

Рис.3.2 Основные типы штампуемых поковок, изготавливаемых на молотах:

а-штампуемых в открытых штампах: 1-3 - штампуемых в торец; 4-8 - штампуемых плашмя% б- штампуемых в закрытых штампах.

Крупногабаритные поковки массой свыше 60 кг могут быть отштампованы на тяжелых штамповочных молотах. Молоты имеют малый КПД (не более 30%). Они неэкономичны в эксплуатации при изготовлении мелких и средних поковок. Высокая стоимость молотовых установок связана с использованием котельных или компрессорных станций и громоздких фундаментов. Штамповку на молотах характеризует невысокая производительность труда, невысокая точность размеров поковок (допуск достигает нескольких миллиметров), большой расход металла на напуски от штамповочных уклонов вследствие ограниченного применения выталкивателей.

Штамповка на КГШП.

Деформирование на КГШП происходит со скоростями, которые в десять раз ниже, чем при штамповке на молотах (в начале процесса не более 0,6—0,8 м/с). Кроме того, на молотах деформирование происходит за несколько ударов, а на прессах обычно за одно нажатие в каждом ручье. Ввиду небольшой скорости деформирования на прессах время контакта в процессе самого деформирования значительно больше, чем на молоте. Это приводит к повышенному охлаждению контактных поверхностей заготовки. Поэтому глубокие полости заполняются хуже, чем при штамповке на молотах.

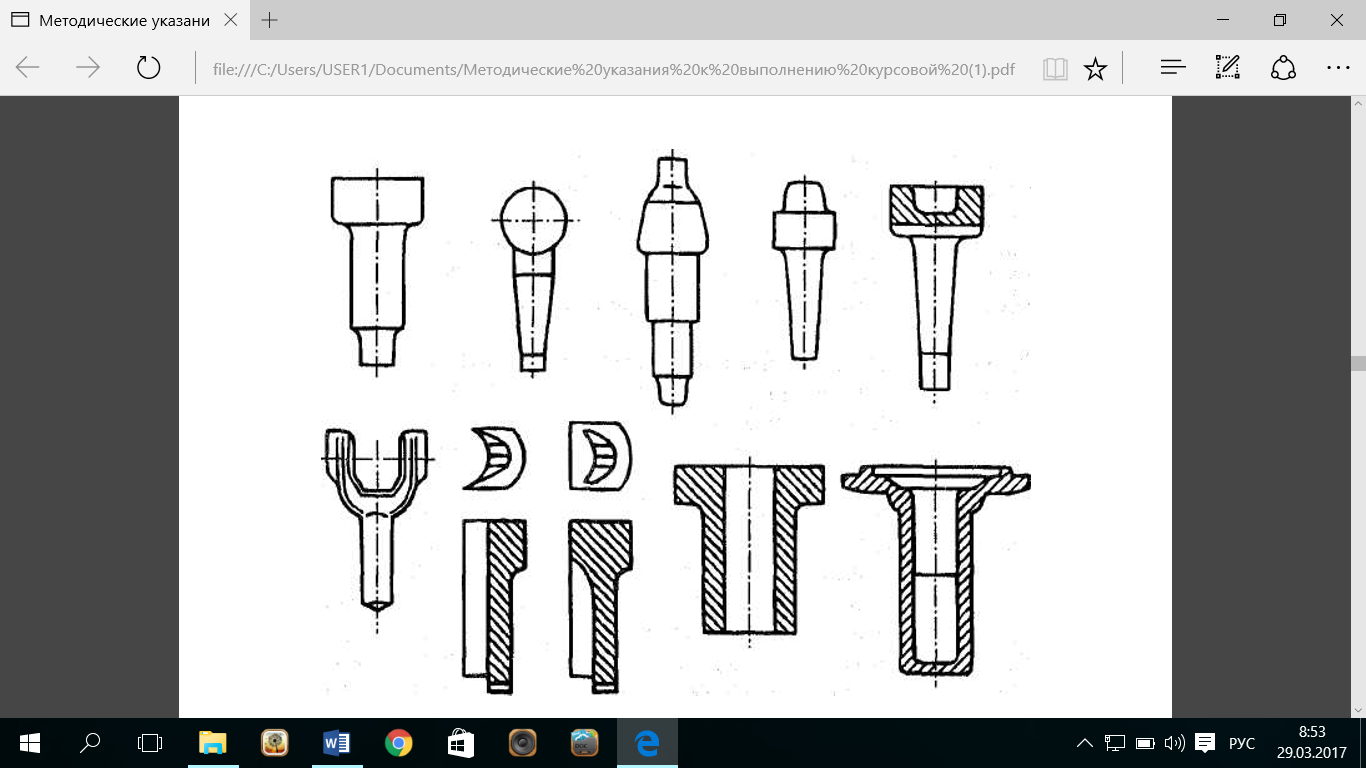

КГШП используются преимущественно при штамповке в открытых штампах, обеспечивая изготовление относительно точных поковок без сдвига в плоскости разъема, с малыми припусками и с повышенной по сравнению с молотами производительностью. Однако они с успехом применяются при штамповке в закрытых штампах и при штамповке выдавливанием. Штамповкой выдавливанием обычно на КГШП получают поковки типа стержня с утолщением: стержни постоянного и переменного сечения, сложной формы, с центральным и эксцентричным расположением головки относительно оси; с головкой несложной осесимметричной формы (тарельчатые, шарообразные, ступенчатые, фланцевые, конусные); с головкой сложной формы и типа развилин; типа крестовин или с двусторонними утолщениями и др.

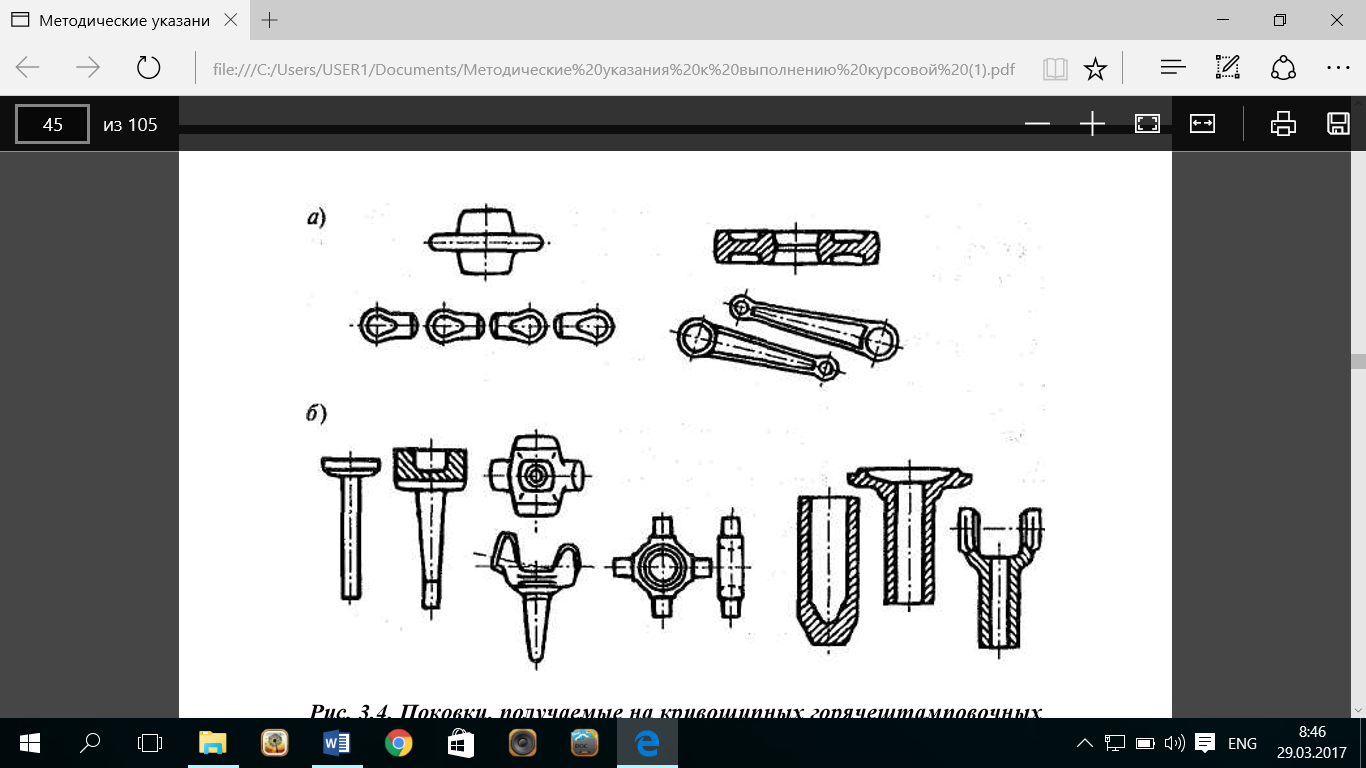

Типовые поковки, получаемые на КГШП штамповкой в открытых и закрытых штампах, приведены на рис. 3.4, а штамповкой выдавливанием — на рис. 3.3.

Рис. 3.3 Поковки, получаемые при штамповке на кривошипных горячештамповочных прессах: а) в открытых штампах; б) в закрытых штампах

Рис.3.4 Поковки, получаемые методом выдавливания на КГШП

Классификация основных видов поковок, штампуемых на КГШП приведена в справочнике [1].

Штамповка на гидравлических прессах.

Гидравлические прессы имеют неударный характер работы и создают самые большие по сравнению с другими видами прессов деформирующие силы. Большой рабочий ход ползуна гидравлического пресса осуществляется при очень невысокой, но постоянной скорости, обычно до 0,15—0,2 м/с. На гидравлических прессах горячей объемной штамповкой получают следующие типы поковок:

— крупногабаритные поковки с ребрами типа панелей, рам, стоек, дисков; — поковки типа стаканов с гладкими цилиндрическими стенками или стенками сложной формы, т. е. ступенчатые стаканы, имеющие конические участки внутренней и наружной поверхностей (корпуса снарядов, гильзы цилиндров и др.);

— поковки со сплошными и полыми отростками, расположенными в различных полостях (поковки типа втулки авиационного винта, ступенчатого вала, элементов соединения трубопроводов и др.). Некоторые типы поковок, изготавливаемых штамповкой на гидравлических прессах, показаны в справочнике [1]

На гидравлических прессах штампуют поковки из черных и цветных металлов в тех случаях, когда не может быть использован молот: при штамповке крупных поковок с площадью проекции до 2,5 м2 или массой свыше 350 кг; при штамповке поковок из малопластичных металлов, не допускающих больших скоростей деформации (титановые сплавы, некоторые жаропрочные стали и сплавы); в тех случаях, когда необходим очень большой рабочий ход пуансона; при различных видах штамповки выдавливанием. Гидравлические прессы используют также для штамповки металлов и сплавов с небольшой температурой начала штамповки (алюминиевые и магниевые сплавы) и для штамповки крупных поковок, которые нельзя получить на другом оборудовании из-за недостатка мощности. Для поковок с массой до 100 кг радиусы закруглений выбирают по табл. 3 [1]. Размеры радиусов закруглений для крупных поковок, определяемые по среднему припуску, должны соответствовать значениям из следующего нормального ряда, мм: 15, 20, 25, 30, 35, 40, 45, 50 и далее через 10 мм.

Гидравлический штамповочный пресс значительно дороже, тихоходнее и менее производителен, чем штамповочный молот с эквивалентной массой падающих частей. При выборе гидравлического пресса следует учитывать, что невысокая скорость деформирования ухудшает по сравнению с молотами и механическими прессами удаление окалины с поверхности заготовок, поэтому очистка от окалины желательна до штамповки на прессе.

Штамповка на ГКМ.

ГКМ представляют собой горизонтальные кривошипные горячештамповочные прессы. Основным признаком штампов ГКМ является наличие двух взаимно перпендикулярных разъемов. На ГКМ штампуют в открытых, закрытых штампах и в штампах для выдавливания преимущественно поковки из конструкционных углеродистых и легированных сталей, реже — поковки из цветных сплавов (алюминиевых, титановых и совсем редко — из магниевых). Получаемые поковки обычно имеют форму тел вращения с прямой осью, направленной по оси исходного прутка. Поковки, форма которых существенно отличается от форм тел вращения, на ГКМ обычно не штампуют. В зависимости от формы и технологических особенностей штамповки поковки подразделяются на шесть групп [1]. На ГКМ также штампуют поковки из полуфабрикатов, предварительно полученных на другом оборудовании (молотах, КГШП), входящие в группу VI поковок.

Поковки, изготовляемые на ГКМ по припускам и допускам ближе к молотовым поковкам, чем к поковкам, изготовляемым на КГШП. Наличие двух разъемов в штампе создает лучшие условия для выполнения высадочных работ и позволяет получать поковки, как правило, без штамповочных уклонов. Штамповочные уклоны на участках поковки, формируемых в полости пуансона: 15'-2°, внутренние 30'-2°. Для участков, формируемых в матрице, наружные уклоны не предусматриваются, а внутренние составляют 1-5°. Наружные радиусы закруглений принимают равными размеру припуска на механическую обработку, внутренние в 1,5—2 раза большими. Штамповка на ГКМ широко используется в серийном и массовом производстве. К преимуществам штамповки на ГКМ относятся:

— возможность получения специфичных для ГКМ поковок, например, типа стержня с утолщениями различной формы (с большой длиной стержневой части), поковок с полостями и штампуемых из труб, которые на другом оборудовании получить невозможно или трудно изготовить рационально;

— экономия металла и трудозатрат на механическую обработку ввиду широкого использования штамповки в закрытых штампах, а также незначительных (в ряде случаев полного отсутствия) штамповочных уклонов;

— возможность штамповки непосредственно от прутка, что позволяет регулировать объем деформируемого металла, снижает или исключает необходимость предварительной разделки заготовок;

— безударные и относительно безопасные условия работы ГКМ;

— относительно высокая производительность;

— возможность механизации и автоматизации. Недостатками ГКМ являются:

— ограниченные номенклатура и масса (до 150 кг) штампуемых поковок;

— необходимость применения в качестве исходного материала проката, как правило, повышенной точности, а иногда калиброванного;

— при колебаниях объема исходной заготовки из-за допуска на размеры сечения проката обычной точности штамповка в закрытых и открытых ручьях является невозможной или практически нерациональной.

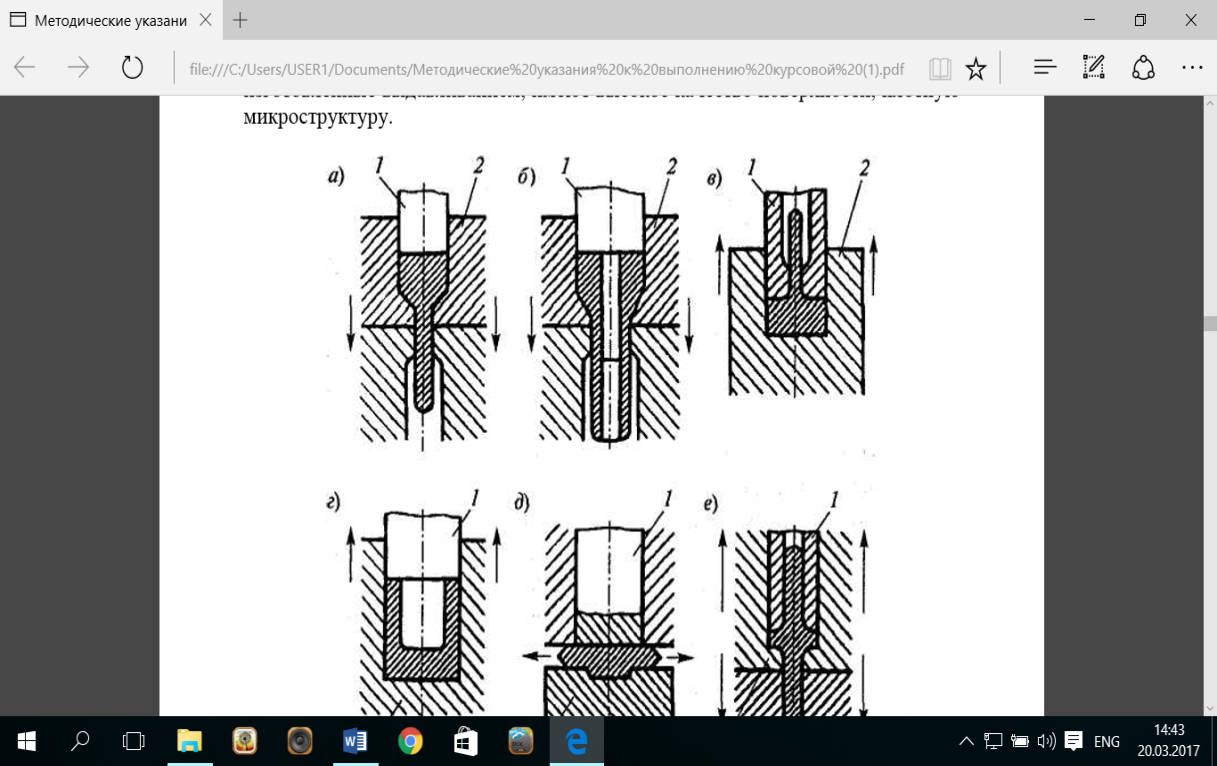

Штамповка в открытых и закрытых штампах и в штампах для выдавливания

Штамповка в открытых штампах наиболее распространена и производится на различных машинах: молотах, КГШП, гидравлических прессах, винтовых прессах и т. д. Она характеризуется тем, что штамп в процессе деформирования остается открытым (рис. 3.1, а). Зазор между подвижной и неподвижной частями штампа является переменным, в него затекает (выдавливается) металл при деформировании, образуя заусенец. Основное назначение этого заусенца — компенсация колебаний исходных заготовок по массе. Этот тип штампа можно применять для деталей любой конфигурации. Однако наличие заусенца увеличивает расход металла, а для обрезки заусенца необходимо применение специальных обрезных прессов и штампов. При штамповке в закрытых штампах (безоблойная штамповка) штамп в процессе деформирования остается закрытым, т. е. металл деформируется в закрытом пространстве (рис. 3.1, б). Зазор между подвижной и неподвижной частями штампа в процессе деформирования остается постоянным. Отсутствие заусенца сокращает расход металла, отпадает необходимость в обрезных прессах и инструменте. Микроструктура поковок более качественная, так как нет нарушения волокон, имеющих место при обрезке заусенца. Однако этот тип штампа применяется для простых деталей, в основном тел вращения. Кроме того, отсутствие заусенца требует использовать более точные заготовки. Штамповка в закрытых штампах производится главным образом на ГКМ. В последнее время получает распространение молотовая штамповка в закрытых штампах. Закрытые штампы применяют также на КГШП. Штамповка в штампах для выдавливания наиболее прогрессивна и производится преимущественно на гидравлических прессах и КГШП. При использовании штампов для выдавливания значительно снижается расход металла (до 30%), повышается коэффициент весовой точности, поковки получаются точные, производительность труда увеличивается в 1,5—2,0 раза. Для выдавливания наиболее целесообразны следующие типы поковок: стержень с фланцем, клапаны двигателей, полые детали типа стаканов и т. п. На рис. 3.1 показаны схемы выдавливания, где стрелками указано течение металла. Этим способом можно получать детали из углеродистых и легированных сталей, алюминиевых, медных и титановых сплавов. Поковки, изготовленные выдавливанием, имеют высокое качество поверхности, плотную микроструктуру.

Рис. 3.1. Схемы выдавливания: а, б — прямое стержневых и трубчатых деталей; в, г, — обратное стержневых деталей и деталей типа стакана; д — поперечное; е — комбинированное; 1 — пуансон; 2 — матрица

Основное преимущество процесса выдавливания перед штамповкой в открытых штампах — получение поковок с точными размерами и чистой поверхностью. Основные недостатки — высокие удельные усилия деформирования, большие энергозатраты на реализацию процесса и низкая стойкость штамповой оснастки.

Выбор штампа — открытый, закрытый или для выдавливания — определяется, во-первых, конфигурацией и сложностью детали, во-вторых, ее массой и материалом, в-третьих, характером производства. Следует учитывать также и существенные различия в макроструктуре материала поковок, полученных в различных штампах. Макроструктура материала поковки определяет прочность и долговечность детали, поэтому указанное обстоятельство должно учитываться при выборе технологического процесса получения штампованной поковки.

Дата: 2018-11-18, просмотров: 481.