Введение

Целью курсового проекта по монтажу строительных конструкций является закрепление полученных знаний, выработка навыков вариантного проектирования при решении всех основных вопросов технологии монтажа конструкции с выбором наиболее целесообразных вариантов на основе их технико-экономического сравнения.

Современные промышленные и гражданские здания и сооружения характеризуются увеличивающимися пролетами и высотами, применением сложных конструктивных решений, укрупнением конструкций, что вызывает усложнение методов монтажных работ, применением специальных инженерных решений по организации, механизации и технологии производства.

В данном курсовом проекте разработана технологическая карта на возведение одноэтажного каркасного промышленного здания.

Продольная устойчивость каркаса в период монтажа и эксплуатации обеспечивается вертикальными связями по колоннам, устанавливаемым в середине каждого деформационного блока здания по каждому ряду колонн на всех этажах.

Исходные данные

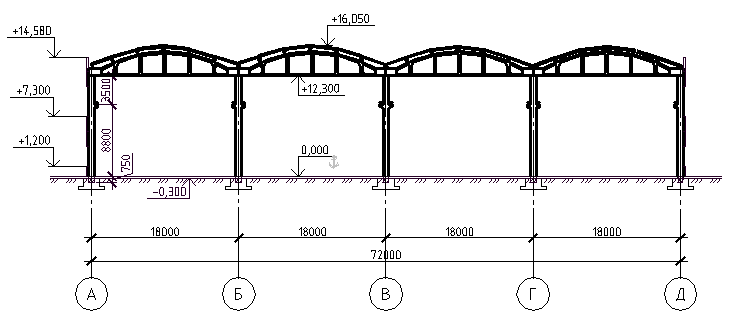

Длина здания 78 м, ширина -72 м.

Число этажей – 1.

Число пролетов - 4

Шаг крайних колонн-6 м, средних-6 м

Шаг крайних колонн-6 м, средних-6 м

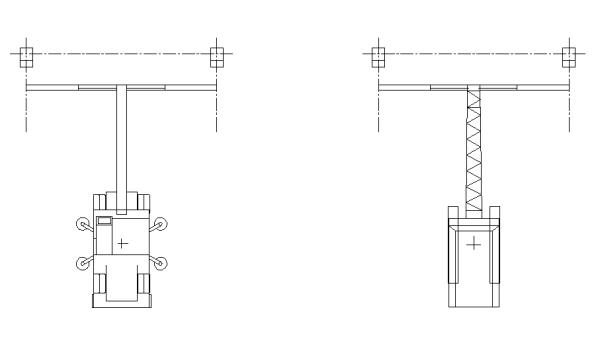

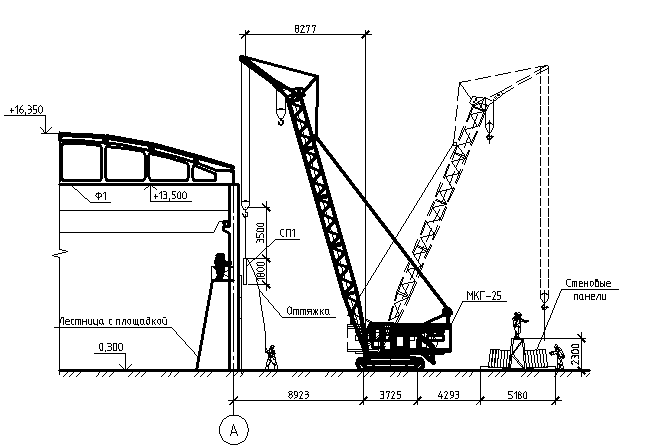

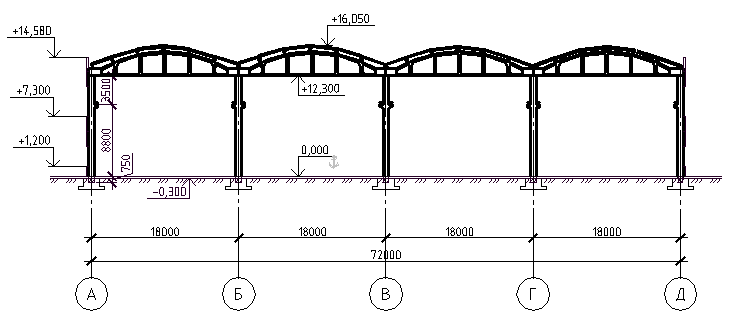

Рис. 1 Схема здания

Рис.2 Разрез 1-1

Ведомость монтируемых элементов

Данные для составления схемы монтируемых элементов сборных конструкций берем из рис.1 и рис.2 (план-схема и разрез 1-1). Перечисляем все элементы конструкций, подлежащие монтажу, маркируем, указываем массу элемента и общую массу.

Колонны крайнего ряда: m=28х6,2=173,6 т.

Колонны среднего ряда: m=42х7,8=327,6 т.

Подкрановые балки: m= 2,5х104=260 т.

Фермы: m=70х5=350 т.

Плиты покрытия: m= 312*1,8=561,6 т.

Стеновые панели (1,2х6м): m= 26x2,3=59,8 т.

Стеновые панели (1,8х6м): m= 104x3,5=364 т.

Результаты подсчетов заносим в таблицу 1.

Таблица 1 - Сводные данные по потребности железобетонных конструкций заводского изготовления

| № п/п | Наименование железобетонных элементов, конструкций и их маркировка | Размеры, мм | Количество на весь объект | Масса одного элемента, т | Масса всех элементов, т | ||

| Длина, мм | Высота, мм | Ширина, мм | |||||

| 1 | Колонна крайняя | 13050 | 3500 | 400 | 28 | 6,2 | 173,6 |

| 2 | Колонна средняя | 13050 | 3500 | 400 | 42 | 7,8 | 327,6 |

| 3 | Подкрановая балка l=6м | 5980 | 800 | 550 | 104 | 2,5 | 260 |

| 4 | Ферма покрытия l=18 м | 17940 | 3000 | 240 | 70 | 5,0 | 350 |

| 5 | Плита покрытия 3х6м | 5970 | 300 | 2980 | 312 | 1,8 | 561,6 |

| 6 | Стеновая панель 1,2х6м | 5980 | 1185 | 300 | 26 | 2,3 | 59,8 |

| 7 | Стеновая панель 1,8х6м | 5980 | 1785 | 300 | 104 | 3,5 | 364 |

| Итого: | 686 | 29,1 | 2096,6 | ||||

Определим среднюю массу элемента:

q = ∑Hi∙qi / ∑Hi = 2096,6/686 = 3,05 т

Ведомость подсчета объемов работ

Ведомость объёмов работ составляется в соответствии с ведомостью монтируемых элементов. Объёмы работ подсчитываем с учетом перечня основных и транспортных процессов, входящих в технологический процесс монтажа.

Основные процессы включают в себя: монтаж всех элементов, в том числе и работы по постоянному закреплению элементов - замоноличивание и сварка стыковых соединений.

К транспортным процессам относится: разгрузка доставленных на площадку сборных конструкций и материалов.

Подсчеты объёмов работ сводим в таблицу 2

Таблица 2. Ведомость объемов работ

| п.п | Наименование | Ед. изм. | Кол-во |

Транспортные процессы

Монтаж подкрановой балки

Монтаж ферм

Монтаж плит покрытия

Монтаж стеновых панелей

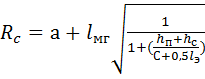

Выбор монтажных кранов

Монтаж подкрановых балок

–требуемая грузоподъемность крана

QR=2.5+0.39 = 2.89 т.

– минимально достаточная высота подъема крюка

H=2.3+1+9.8=13.1 м.

– требуемый вылет крюка крана

– требуемый вылет крюка крана

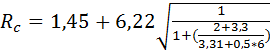

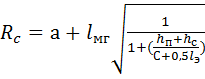

,м

,м

=5,4 м.

=5,4 м.

Монтаж ферм

–требуемая грузоподъемность крана

QR=5+0.46=5.46 т.

– минимально достаточная высота подъема крюка

H=2.3+3+2.8+13,05 + 2=16.7 м.

– требуемый вылет крюка крана

,м

,м

=5 м

=5 м

Монтаж плит покрытия

–требуемая грузоподъемность крана

QR=1.8+1.08=2.88 т.

– минимально достаточная высота подъема крюка

H=2.3+0.3+3.31+(13,05+3) =21.96 м.

– требуемый вылет крюка крана

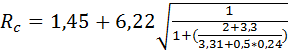

,м

,м

=6,1 м

=6,1 м

Монтаж стеновых панелей

–требуемая грузоподъемность крана

СП-1 QR=2.3+0.45= 2.75 т.

СП-2 QR= 3.5+0.45= 3.95 т.

– минимально достаточная высота подъема крюка

СП-1 H=2.3 + 1.185 + 1.8 + 2 = 7.285 м.

СП-2 H=2.3+1.785+1.8 + 13,05 + 2 = 20,93 м.

– требуемый вылет крюка крана

Lтр=12 м

– требуемый вылет крюка крана

,м

,м

= 5,4 м

= 5,4 м

Подбор транспортных средств

Потребность в ж/б конструкциях следует из технологического графика. Организация поставок должна быть подчинена технологии и темпу монтажа конструкций.

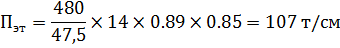

Производительность транспортной единицы определяют по формуле:

Пэт = Т/tцт ∙ Qт ∙ Кг ∙ Кв, т/смену

Т - продолжительность рабочего дня в минутах, 480 мин;

Qт - паспортная грузоподъемность транспортной единицы, т;

Кг - коэффициент грузоподъемности;

;

;

- сумма масс элементов, загружаемых в транспортную единицу;

- сумма масс элементов, загружаемых в транспортную единицу;

Кв - коэффициент использования транспортных средств по времени 0,8 - 0,85;

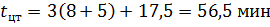

tцт - время цикла, мин

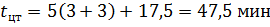

tцт = tпогр + 2 ∙ L/Vср + tман + tразг= tпогр + tразг +10/0,8+5 = tпогр + tразг +17,5, мин

tпогр и tразг - время погрузки и разгрузки транспортной единицы, мин.

tман - время маневров, можно принять 0,5 мин на каждый 1 км пути (10∙0,5 = 5 мин);

2L - расстояние от источника поставки железобетонных изделий до строительной площадки и обратно, км (2 ∙ 5 = 10 км);

Vср - средняя скорость ТС (50 км/ч или 0,8 км/мин).

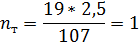

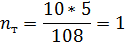

Количество транспортных единиц в смену для перевозки данного вида изделий определяется темпом их монтажа:

, шт.

, шт.

П – масса всех изделий данного вида, монтируемых за смену, т.

Для перевозки крайних колонн 6,2 т был выбран полуприцеп – УПФ-2124, тягач – КрАЗ 258

Qт =19 т.

Кг =(4*6,2)/19=1,3

tцт=4(6,2+2)+17,5=50,3 мин

Пэт=480/50,3*19*1,3*0,85=200 т/см

nт= 3*6,2/200=1

Для перевозки средних колонн 7,8 т был выбран полуприцеп – УПФ-2124, тягач – КрАЗ 258

Qт =19 т.

Кг =(5*7,8)/19=2,05

Tцт=3(7,8+3)+17,5=49,9 мин

Пэт=480/49,9*19*2,05*0,85=318 т/см

Nт= 5*7,8/318=1

Для перевозки подкрановых балок 2,5 т был выбран полуприцеп – УПЛ-1412, тягач – КамАЗ 5410

Qт =14 т.

Кг =(5*2,5)/14=0,89

Для перевозки ферм 5 т был выбран полуприцеп – УПФ-2124, тягач – КрАЗ 258

Qт =19 т

Кг =(3*5)/19=0,79

Для перевозки плит покрытия 1,8 т был выбран полуприцеп – УПЛ-1412, тягач – КамАЗ 5410

Qт =14 т

Кг =(7*1,8)/14=0,9

Для перевозки стеновых панелей СП-1,8 3,5 т был выбран полуприцеп – УПП-2012, тягач – КрАЗ-258

Qт =20 т.

Кг =(10*3,5)/20=1,75

Tцт=3(3,5+1,4)+17,5=32,2 мин

Пэт=480/32,2*20*1,75*0,85=442 т/см

Nт= 20*3,5/442=1

Для перевозки стеновых панелей СП-1,2 2,3 т был выбран полуприцеп – УПП-2012, тягач – КрАЗ-258

Qт =20 т

Кг =(7*2,3)/20=0,8

Tцт=7(2,3+1,5)+17,5=28,9 мин

Пэт=480/28,9*20*0,8*0,85=226 т/см

Nт= 20*2,3/226=1

Исходя из этих расчетов, следует, что для возведения конкретного вида конструкций потребуется по одной машине каждого типа в смену.

Железобетонные колонны

Складирование

Колонны на объекте раскладывают на деревянных подкладках гусеничным краном МКГ-25 с длиной стрелы 24 м. Толщина подкладок не менее 25 мм. Колонны укладывают верхним краем к фундаменту. Колонны располагаются диагонально.

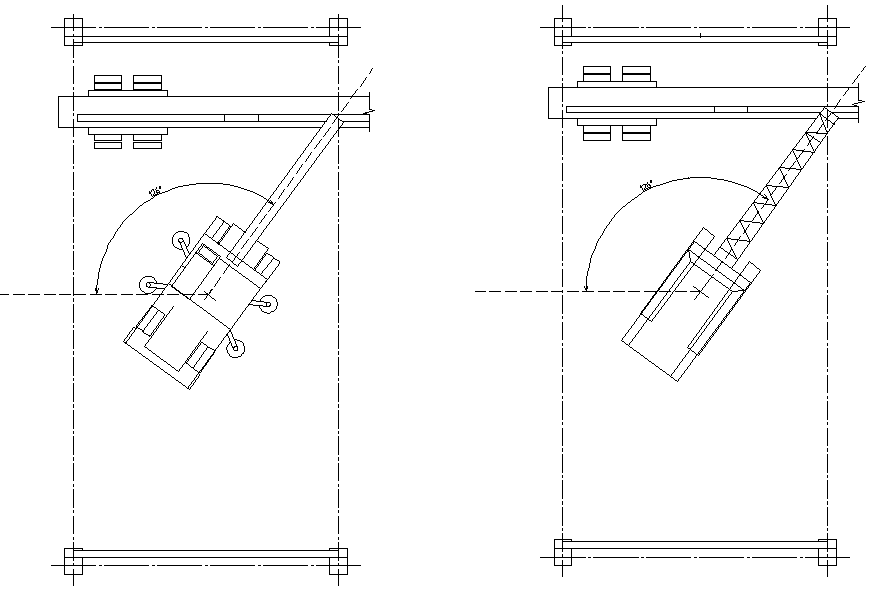

Монтаж

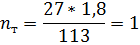

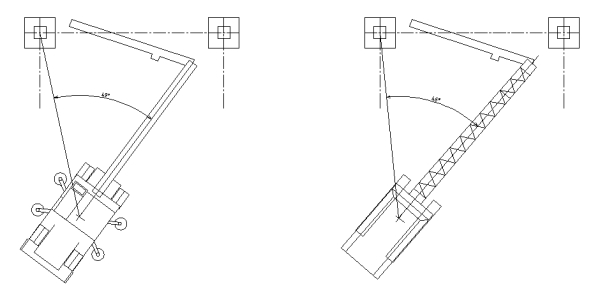

Установка колонн осуществляется при помощи гусеничного крана МКГ-25 с длиной стрелы 24 м, который перемещается вдоль пролетов и имеет стоянки на поперечных разбивочных осях. (Рис 5.3.1; Рис 5.3.2)

Перед монтажом колонн на верхние поверхности фундаментов наносят риски осей колонны и выверяют отметку дна стакана.

Для установки колонн по отметке заранее подливают на дно стакана цементный раствор до требуемой отметки, учитывая высоту колонны.

Выверяют и временно закрепляют колонны деревянными клиньями. Клинья вбивают в зазоры между гранями колонны и стенками стакана фундамента (по два деревянных клина с каждой грани колонны). Колонна при этом подвешена на крюке крана.

Марка бетона для заделки стыков принимается не ниже марки бетона конструкции. При замоноличивании стыка особое внимание нужно обратить на качество и тщательную проработку нижних слоев бетонной смеси.

Первый слой укладывают и прорабатывают в круговом направлении, начиная с одной из граней колонны. После достижения бетоном не менее 70% проектной прочности извлекают клинья из стакана фундамента. Образовавшиеся пустоты заполняют бетонной смесью.

Для заделки стыков колонн и стаканов фундаментов в зимних условиях применяют электропрогрев или добавляют в бетонную смесь специальные противоморозные добавки.

Приспособления для монтажа колонн доставляются и хранятся на строительной площадке в контейнере.

После достижения бетоном стыков 70% марочной прочности можно производить дальнейшие работы по монтажу вышележащих конструкций.

7.3.1 Схема монтажа колонн

Рис. 7.3.2 Схема монтажа колонн

Подкрановые балки

Монтаж

Безвыверочный монтаж подкрановых балок укрупненными блоками достигается за счет обеспечения повышенной точности вертикальных отметок и уровня опорной поверхности консолей колонн. Перед монтажом подкрановых балок или во время монтажа на консоли колонн, непосредственно на закладную деталь, при необходимости между анкерными болтами устанавливают металлические подкладки-компенсаторы толщиной 5 - 10 мм для выравнивания уровня опорных поверхностей с точностью ± 5 мм от проектных. Допускаемые отклонения проектных отметок опорных поверхностей для железобетонных колонн ± 10 мм, а для стальных колонн ± 5 мм.

Монтаж укрупненных блоков подкрановых балок выполняется с помощью гусеничного крана МКГ-25 (Рис 5.4.1; Рис 5.4.2). Технология монтажа укрупненных блоков подкрановых балок заключается в следующем. Вначале устанавливают на колонны приставные лестницы с площадками. В это время монтажники готовят блок к подъему: очищают конструкцию от загрязнения, навешивают инвентарные лестницы, натягивают страховочный канат для безопасности работ. Привязав оттяжки, блок стропят, поднимают на высоту 0,2 - 0,3 м и проверяют правильность строповки, равномерность натяжения стропов, устойчивость крана и действие тормозов и только после этого подают сигнал о подъеме блока. Блок поднимают выше колонн на 0,5 м и подают его к месту установки, постепенно опуская на высоту 0,1 - 0,15 м от опорной поверхности.

Ориентируя по рискам, блок устанавливают в проектное положение, закрепляют болтами, приваривают верхний пояс к колонне. Расстроповку осуществляют после закрепления блока проектными болтами при помощи канатов для расстроповки, концы которых привязаны к верхнему поясу блока.

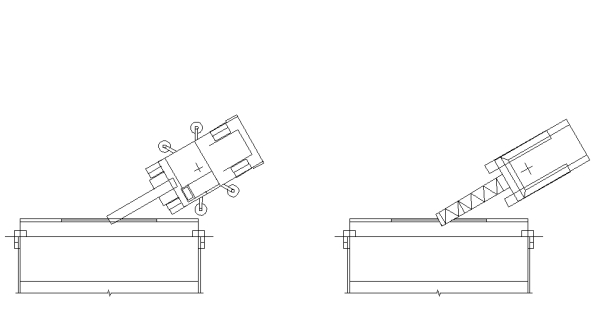

| |

Рис. 7.4.1 Схема монтажа подкрановой балки

Рис. 7.4.2 Схема монтажа подкрановой балки

Железобетонные фермы

Конструкции следует размещать на автотранспорте в соответствии с требованиями настоящих норм и правил и ПОТ РМ-007 (расположение на транспортном средстве должно соответствовать или быть близким к ее рабочему положению в строящемся сооружении; конструкции для перевозки следует устанавливать на деревянные подкладки и прокладки в местах, обозначенных изготовителем соответствующими метками; железобетонные фермы для транспортирования должны устанавливаться на транспортное средство в вертикальное положение с опиранием по концам, в местах установки закладных деталей или в узлах нижнего пояса).

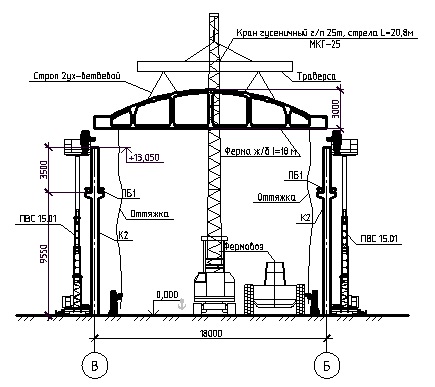

Монтаж

При подготовке ферм к подъему в проектное положение очищают и выверяют оголовки колонн, наносят риски осей.

Монтаж ведется гусеничным краном МКГ-25 (Рис 7.5.1). Разворот ферм происходит во время подъема при помощи двух оттяжек. Ферму поднимают выше проектной отметки на 50 см, затем с помощью оттяжек приводят ее в положение, близкое проектному. Закладные детали ферм в каждом опорном узле приваривают к опорным плитам, которые приварены к закладным деталям оголовков колонн.

Устойчивость ферм обеспечивается расчалками, закрепленными за основание ранее смонтированных и замоноличенных в стаканы фундаментов колонн.

Фермы выверяют сразу после их установки. Отметки опорных узлов проверяют нивелирами или переносят отметки с нижнего уровня на верхний, вертикальность ферм – отвесом, их прогиб из плоскости – натягиваемой проволокой, а расстояние между верхними поясами ферм – стальными лентами или шаблонами.

Рис. 7.5.1 Схема монтажа фермы 18 м.

Рис 7.5.2 Схема монтажа ферм

Плиты покрытия

Складирование

Плиты покрытия укладывают в штабели высотой до 2,5 м по высоте до 8... 10 рядов. Подкладки и прокладки располагают перпендикулярно пустотам на расстоянии 250...400 мм от краев плиты. Сечение подкладок и прокладок обычно квадратное со стороной 6...8 см. Размеры подбирают с таким расчетом, чтобы вышележащие сборные элементы не опирались на монтажные петли или выступающие части нижележащих элементов. Учитывая высоту плиты покрытия (300 мм) и высоту подкладки (100 мм), складываем плиты в штабель по 6 штук общей высотой 2,4 м.

При укладке крайних плит покрытий до их подъема закрепляют струбцинами элементы временного ограждения.

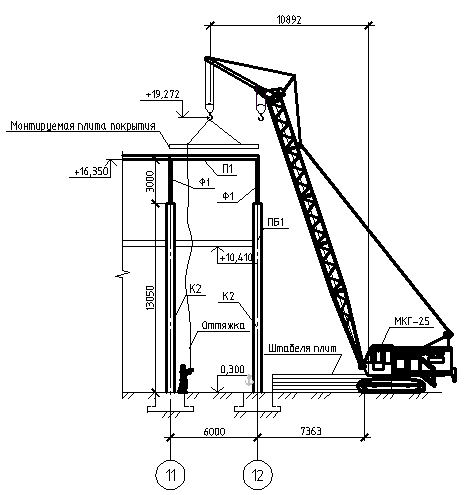

Монтаж

Плиты начинают монтировать после окончательного закрепления ферм или балок и связей между ними. После укладки каждой плиты ее закладные детали должны быть приварены к закладным деталям верхнего пояса фермы не менее чем в трех точках. Плиты монтируют от одного конца ребра жесткости к другому, начиная со стороны ранее смонтированного пролета. (Рис. 5.6.1). Расстроповку производят сразу после приведения плиты в проектное положение.

Плиты начинают монтировать после окончательного закрепления ферм или балок и связей между ними. После укладки каждой плиты ее закладные детали должны быть приварены к закладным деталям верхнего пояса фермы не менее чем в трех точках. Плиты монтируют от одного конца ребра жесткости к другому, начиная со стороны ранее смонтированного пролета. (Рис. 5.6.1). Расстроповку производят сразу после приведения плиты в проектное положение.

Рис. 7.6.1 Схема монтажа плит покрытия

Рис. 7.6.2 Схема монтажа плит покрытия

Рис. 7.6.2 Схема монтажа плит покрытия

Стеновые панели

Складирование

Разгружают стеновые панели из транспортных средств и устанавливают в кассеты.

Для проезда транспортных средств, осуществляющих доставку конструкций в зону монтажа, для складирования конструкций и работы монтажных кранов основание вдоль монтируемых фасадов зданий должно быть спланировано и в необходимых случаях уплотнено. Ширина этой зоны вдоль фасадов зданий зависит от технологии выполнения монтажных кранов, от места расположения стеновых панелей в кассетах и от прочих факторов.

Монтажный кран располагается между двумя кассетами, установленными вдоль здания, при этом количество панелей в двух кассетах достаточно для устройства стены на всю высоту и минимальная ширина зоны вдоль фасада здания должна составлять около 8,5 м.

Монтаж

Монтаж ограждающих конструкций осуществляют отдельным монтажным потоком после окончания монтажа части промздания. Стеновые панели в каждой ячейке между колоннами монтируют сразу на всю высоту здания. Стеновые панели монтируют с помощью гусеничного крана МКГ-25 (Рис 5.7.1; Рис 5.7.2).

Выверка и закрепление устанавливаемых конструкций осуществляется монтажниками, находящимися с внутренней части здания. В качестве рабочих мест монтажников целесообразно использовать выдвижные самоходные подмости ПВС-15.01, обеспечивающие возможность доступа к конструкциям на высоте до 15 м. Этим обеспечивается приемка монтажниками каждой стеновой панели в местах соединений с двумя колоннами.

Параллельно с установкой плит покрытия производятся работы по заливке швов плит покрытия.

Параллельно с установкой плит покрытия производятся работы по заливке швов плит покрытия.

Рис. 7.7.1 Схема монтажа стеновых панелей

Рис. 7.7.2 Схема монтажа стеновых панелей

Антикоррозионная защита

Железобетонные конструкции при действии газообразных и твердых сред следует покрывать лакокрасочными покрытиями. Лакокрасочные покрытия, используемые для защиты поверхностей железобетонных конструкций, приведены в приложении 3 СП 28.13330.2012 «Защита строительных конструкций от коррозии». Покрытие осуществляется масляными материалами – краски масляные и алкидные цветные густотертые для внутренних работ по ГОСТ 695-77 наносятся по грунтовке олифой (покрытия стойкие в помещениях).

Для защиты подошвы железобетонных фундаментов и сооружений следует предусматривать устройство изоляции, стойкой к воздействию агрессивной среды.

Для конструкций, в которых устройство защиты поверхности затруднено, необходимо применять первичную защиту специальными видами цементов, заполнителей, подбором состава бетона, введением добавок, повышающих стойкость бетона.

Конструкция швов должна исключать возможность проникновения через него агрессивной среды. Герметизация стыков и швов ограждающих конструкций должна быть предусмотрена путем заполнения зазора герметиками.

Закладные детали и соединительные элементы в стыках наружных ограждающих конструкций, подвергающиеся увлажнению атмосферной влагой, конденсатом, промышленными водами, независимо от степени агрессивного воздействия среды должны быть защищены металлическими или комбинированными покрытиями.

В случаях, когда защиту от коррозии железобетонных конструкций невозможно обеспечить мерами (по СП) следует применять конструкции из химически стойких бетонов.

Защита от коррозии металлических элементов железобетонных конструкций.

Сборные железобетонные конструкции поставляют на строительную площадку с закладными деталями и выпусками арматурных стержней, защищенными противокоррозионным покрытием на заводах.

В условиях строительной площадки защитные покрытия наносят лишь на сварные швы и на отдельные места покрытий закладных деталей, поврежденные при сварке, а также доводят толщину защитного покрытия до проектной величины. Противокоррозионную защиту соединений сборных железобетонных конструкций производят нанесением на стальные закладные детали, соединения арматуры в стыках и детали крепления ограждающих конструкций металлизационных, полимерных или комбинированных покрытий.

Для защиты стальных закладных деталей и соединительных накладок сварных соединений применяют противокоррозионные обмазки: цементно-полистирольную, цементно-полихлорвинильную, цементно-казеиновую.

Противокоррозионные покрытия наносят сразу же после сварки элементов или подготовки поверхностей, не допуская перерывов продолжительностью более 4 часов. Перед нанесением покрытия поверхность должна быть очищена от шлака, жирных пятен, загрязнения и влаги. В зимнее время поверхность прогревают. После нанесения покрытия проверяют прочность сцепления его с основанием, толщину покрытия, наличие или отсутствие вспучиваний и трещин. Для долговечности цинкового покрытия поверх них может быть нанесен слой битумного лака.

Введение

Целью курсового проекта по монтажу строительных конструкций является закрепление полученных знаний, выработка навыков вариантного проектирования при решении всех основных вопросов технологии монтажа конструкции с выбором наиболее целесообразных вариантов на основе их технико-экономического сравнения.

Современные промышленные и гражданские здания и сооружения характеризуются увеличивающимися пролетами и высотами, применением сложных конструктивных решений, укрупнением конструкций, что вызывает усложнение методов монтажных работ, применением специальных инженерных решений по организации, механизации и технологии производства.

В данном курсовом проекте разработана технологическая карта на возведение одноэтажного каркасного промышленного здания.

Продольная устойчивость каркаса в период монтажа и эксплуатации обеспечивается вертикальными связями по колоннам, устанавливаемым в середине каждого деформационного блока здания по каждому ряду колонн на всех этажах.

Исходные данные

Длина здания 78 м, ширина -72 м.

Число этажей – 1.

Число пролетов - 4

Шаг крайних колонн-6 м, средних-6 м

Шаг крайних колонн-6 м, средних-6 м

Рис. 1 Схема здания

Рис.2 Разрез 1-1

Ведомость монтируемых элементов

Данные для составления схемы монтируемых элементов сборных конструкций берем из рис.1 и рис.2 (план-схема и разрез 1-1). Перечисляем все элементы конструкций, подлежащие монтажу, маркируем, указываем массу элемента и общую массу.

Колонны крайнего ряда: m=28х6,2=173,6 т.

Колонны среднего ряда: m=42х7,8=327,6 т.

Подкрановые балки: m= 2,5х104=260 т.

Фермы: m=70х5=350 т.

Плиты покрытия: m= 312*1,8=561,6 т.

Стеновые панели (1,2х6м): m= 26x2,3=59,8 т.

Стеновые панели (1,8х6м): m= 104x3,5=364 т.

Результаты подсчетов заносим в таблицу 1.

Таблица 1 - Сводные данные по потребности железобетонных конструкций заводского изготовления

| № п/п | Наименование железобетонных элементов, конструкций и их маркировка | Размеры, мм | Количество на весь объект | Масса одного элемента, т | Масса всех элементов, т | ||

| Длина, мм | Высота, мм | Ширина, мм | |||||

| 1 | Колонна крайняя | 13050 | 3500 | 400 | 28 | 6,2 | 173,6 |

| 2 | Колонна средняя | 13050 | 3500 | 400 | 42 | 7,8 | 327,6 |

| 3 | Подкрановая балка l=6м | 5980 | 800 | 550 | 104 | 2,5 | 260 |

| 4 | Ферма покрытия l=18 м | 17940 | 3000 | 240 | 70 | 5,0 | 350 |

| 5 | Плита покрытия 3х6м | 5970 | 300 | 2980 | 312 | 1,8 | 561,6 |

| 6 | Стеновая панель 1,2х6м | 5980 | 1185 | 300 | 26 | 2,3 | 59,8 |

| 7 | Стеновая панель 1,8х6м | 5980 | 1785 | 300 | 104 | 3,5 | 364 |

| Итого: | 686 | 29,1 | 2096,6 | ||||

Определим среднюю массу элемента:

q = ∑Hi∙qi / ∑Hi = 2096,6/686 = 3,05 т

Дата: 2018-12-21, просмотров: 494.