КОМПЛЕКСНО-МЕХАНИЗИРОВАННЕ ЛИНИИ

Расчёт комплексно-механизированных линии в машиностроительном производстве

Методические указания по выполнению расчётно-графической работы для студентов специальности 15.03.02

Уфа 2018

Составители: Е. В. Зинковская

УДК 621.311(07) ББК 31.27.7

Расчёт комплексно-механизированных линии в машиностроительном производстве: Методические указания по выполнению расчётно-графической работы по дисциплине «Комплексно-механизированные линии» / Башк. гос. ун-т; Сост.: Е.В.Зинковская- Уфа, 2018. - 39 с.

Практикум проводится с целью закрепления и конкретизации пройденного теоретического материала и овладения новыми методами и методиками исследования расчёт комплексно-механизированных линии в машиностроительном производстве.

Методические указания предназначен для студентов, обучающихся по направлению 15.03.02 «Технологические машины и оборудование», изучающих дисциплину «Комплексно-механизированные линии».

Печается по разрешению кафедры «Технологические машины и оборудование», № от

©Башкирский государственный университет, 2018

Содержание

Введение 4

1.Предпроектные исследования 7

1.1.Производственные участки 7

1.2.Типы производственной структуры основных цехов 10

2.2.Краткий обзор транспортных устройств 15

2.2.1.Ленточный конвейер 15

2.2.2.Подвесной цепной конвейер 16

2.2.3.Пульсирующий конвейер 16

2.2.4.Транспортер малых серий (ТМС-Р) 16

2.2.5.Транспортеры малых серий (ТМС-2) 17

2.2.6.Транспортеры периодического действия 17

2.2.7.Цепной подвесной транспортер 18

2.2.8.Винтовой подвесной транспортер 18

2.2.9.Подвесной транспортер со сбрасывающим устройством 18

2.2.10. Подвесной горизонтальный транспортер 19

2.2.11. Межцеховые транспортные устройства 19

2.2.12. Вертикально лотковый транспортер 19

2.2.13. Самотечный транспорт 20

2.2.14. Тележки и электротележки 20

3.1. Выбор транспортных устройств 20

3.2. Расчет конвейеров 21

Вывод 37

Список литературы 39

Введение

Порядок разработки и внедрения комплексно механизированных линий.

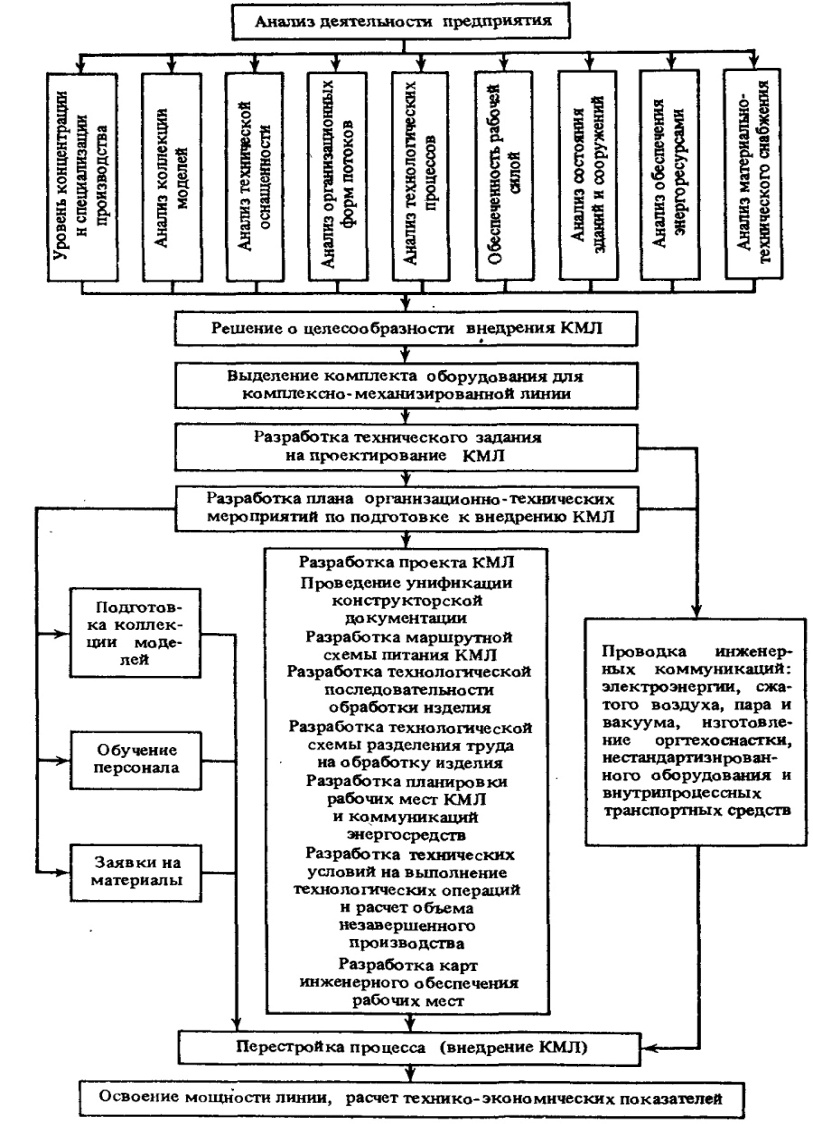

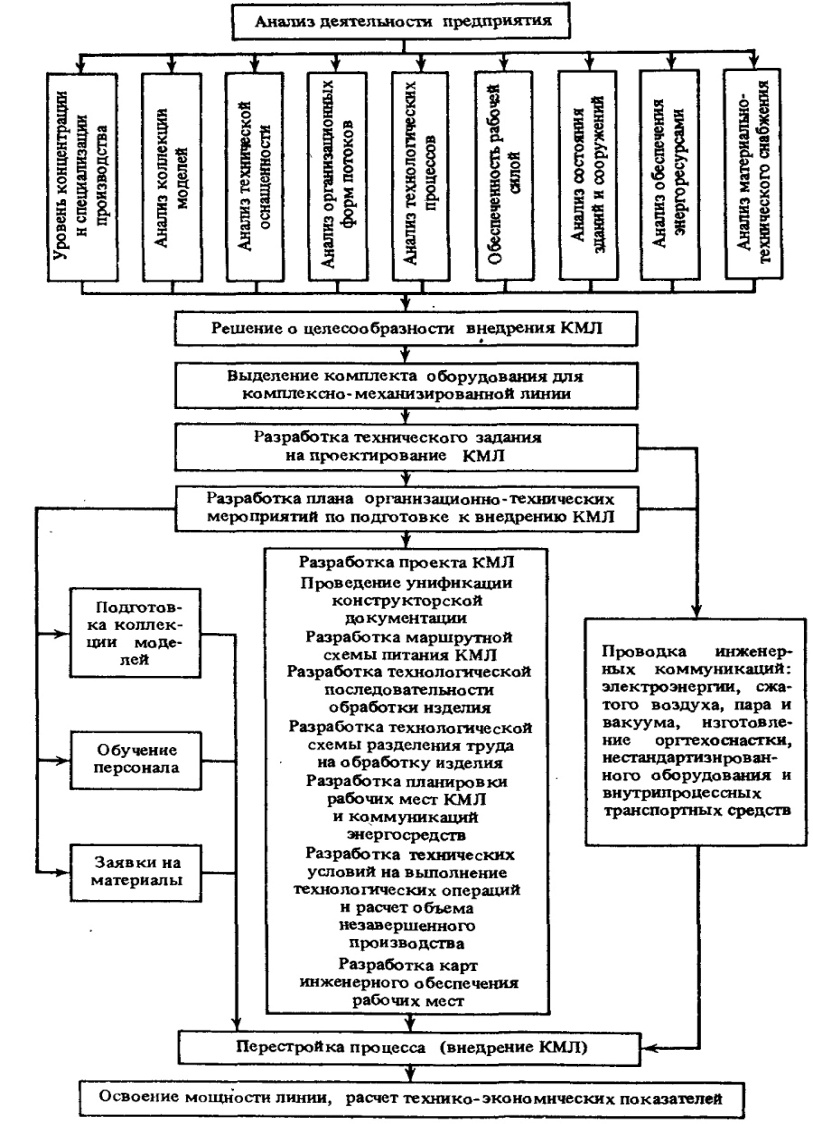

В связи с тем, что внедрение КМЛ является задачей комплексной, охватывающей практически все службы предприятия, подготовка к ее внедрению должна начинаться с всестороннего анализа деятельности предприятия (схема 1).

Схема 1. Порядок разработки и внедрения КМЛ.

Анализируются уровень концентрации и специализации производства, изделий, изготовление которых планируется осуществлять на КМЛ, техническая оснащенность предприятия, организационные формы поточных линий, технология изготовления швейных изделий, состояние трудовых ресурсов, состояние зданий и сооружений, обеспеченность энергоресурсами и состояние инженерных коммуникаций, материально-техническое обеспечение предприятия.

На основании всестороннего анализа деятельности предприятия решается вопрос о целесообразности внедрения КМЛ. При этом оформляется заявка, к которой прикладывается заполненный опросный лист с указанием основных показателей проектируемой КМЛ.

Одновременно предприятие разрабатывает план организационно-технических мероприятий по подготовке к внедрению КМЛ, проводит работу по подготовке изделий, обучение персонала, оформляет в установленном порядке заявки на основные и вспомогательные материалы и заключает с организацией-разработчиком договор на разработку проекта КМЛ.

Проект КМЛ должен включать в себя:

-рекомендации по концентрации производства и его специализации;

-унификацию конструкторской документации;

-маршрутную схему питания КМЛ;

-технологическую последовательность обработки изделия;

-технологическую схему разделения труда;

-планировку рабочих мест и коммуникаций энергосред;

-технические условия на выполнение операций и расчет лимита незавершенного производства;

-карты инженерного обеспечения рабочих мест.

При разработке проекта КМЛ должны учитываться следующие соображения. Комплексно-механизированная линия по производству изделий строится на основе использования тех или иных видов оборудования из числа входящих в единую систему машин для комплексной механизации сборочных процессов производства с применением специальной технологической и организационной оснастки.

С целью максимального использования как универсального, так и, что особенно важно, специального полуавтоматического оборудования и оборудования, выполняющего отделочные операции, входящего в состав КМЛ, необходимо провести предметную спецификацию производства и его концентрацию.

В составе парка машин, используемых в КМЛ, преобладает специальное оборудование, предназначенное для выполнения определенных технологических операций. Такое оборудование можно эффективно использовать только в составе специальных линий, предназначенных для изготовления однородной продукции.

Специализация этих линий связана со специализацией не только оборудования и технологической оснастки, но и основных, и вспомогательных рабочих, обслуживающих это оборудование, при условии овладения ими рациональными трудовыми приемами, обеспечивающими высокую производительность труда и высокое качество выполнения операций.

Предпроектные исследования

Производственные участки

Рабочее место — это часть производственной площади, оснащенной необходимым оборудованием, инструментами и материалами для выполнения работником поставленной задачи. Рабочие места должны быть взаимосвязаны, чаще всего их размещают на производственном пространстве последовательно.

Виды рабочих мест в зависимости от числа исполнителей:

-индивидуальные (одно рабочее место — один исполнитель);

-коллективные (одно рабочее место — несколько исполнителей).

Организация рабочих мест должна соответствовать целому ряду технических требований персонала и требованиям корректных условий труда, поэтому рабочие места подлежат аттестации.

Все рабочие места подвергаются системе обслуживания:

-доставка материалов (инструментов);

-вывоз готовых изделий;

-наладка и ремонт оборудования;

-контроль качества продукции (осуществляет отдел технического контроля).

Рабочие места- объединяют в производственные участки. За каждым участком закрепляют бригаду рабочих (7–12 человек) и начальника участка (старшего мастера, бригадира).

Бригады формируют исходя из специализации рабочих, то есть в одну бригаду включают рабочих одной и/или смежных профессий, занятых на однородных технологических процессах. Бригады могут формироваться и комплексно — из рабочих разных профессий для выполнения однородных технологических процессов.

Концентрация и специализация — принципы организации производственных участков. На основании этих принципов различают следующие виды производственных участков:

- технологический участок (специализация участка по видам работ). Для технологического участка характерны однотипные инструменты и оборудование, определенный (однородный) вид работы. Примерами технологических участков могут служить литейные, гальванические, термические, шлифовальные участки, участки токарных и фрезерных станков и др.

Технологическому участку свойственны высокая загрузка оборудования и высокая гибкость производства при освоении новой продукции или смене объектов производства. В то же время есть сложности с планированием, удлиняется производственный цикл, снижается ответственность за качество продукции. Технологический тип рекомендуется применять при выпуске большой номенклатуры изделий и при их невысокой серийности;

- предметный участок (специализация по видам продукции). Примеры предметных участков: участок конкретных деталей, участок валов, трансмиссий, редукторов и др. Предметному участку свойственна высокая концентрация всех работ в рамках одного участка (повышает ответственность исполнителей за качество выпускаемой продукции). Этот участок очень сложно перенастроить на другую продукцию при освоении нового вида или переориентации предприятия.

Предметный тип рекомендуется применять при выпуске одного или двух стандартных изделий, при большом объеме и высокой стабильности выпуска. При предметном типе обработка партии деталей может проходить параллельно на нескольких станках, выполняющих следующие друг за другом операции;

- предметно-замкнутый участок (специализация по видам продукции, осуществляется законченный цикл изготовления изделия). Здесь используют разнотипное оборудование, работают рабочие разных профессий. Предметно-замкнутый участок позволяет сократить длительность производственного цикла, упростить систему планирования и учета. Как правило, оборудование при предметно-замкнутом типе расставляют по ходу технологического процесса, в результате чего организуются простые связи между рабочими местами.

Все производственные участки группируются определенным образом и входят в состав цехов. Следует отметить, что производственные цеха формируются не на всех предприятиях. Если предприятие небольшое, объем производства невысокий, то на нем создают только производственные участки (бесцеховая структура). Как правило, все производственные цеха возглавляют начальники цехов по наименованию или по нумерации (начальник сборочного цеха или начальник цеха 1).

Все цеха предприятия подразделяются на категории в зависимости от типа производственного процесса:

1) основные. В цехах данного типа предполагаются производственные процессы, в ходе которых выпускают основную продукцию предприятия;

Пример: на предприятиях машиностроения основное производство включает три стадии: заготовительную, обрабатывающую и сборочную.

К заготовительной стадии относятся процессы получения заготовок: резка материалов, литье, штамповка. Обрабатывающая стадия включает процессы превращения заготовок в готовые детали: механическую обработку, термообработку, покраску, гальванические покрытия и т. д.

Сборочная стадия — заключительная часть производственного процесса. В нее входят сборка узлов и готовых изделий, регулировка и отладка машин, приборов, их испытания.

2) обеспечивающие. В этих цехах предполагаются производственные процессы для изготовления вспомогательной продукции, необходимой для основных цехов. Примерами обеспечивающих цехов могут быть инструментальные, ремонтные цеха, энергетическое хозяйство и др.;

3) обслуживающие. В цехах данного типа предполагаются производственные процессы, в ходе реализации которых выполняются услуги, необходимые для нормального функционирования как основных, так и вспомогательных производственных процессов. Примерами обслуживающих цехов могут быть цеха транспортировки, складирования, комплектации деталей, строительные цеха и др.;

4) подсобные — осуществляют добычу и обработку вспомогательных материалов (тара, упаковка, добыча полезных ископаемых и др.);

5) побочные — в них изготавливают продукцию из отходов производства (например, цех по регенерации отходов);

6) вспомогательные — в цехах данного типа предполагаются процессы, обеспечивающие бесперебойное протекание основных производственных процессов. Примерами вспомогательных цехов могут быть цеха по ремонту оборудования, изготовлению оснастки, уборке территории и др.

Ленточный конвейер

Ленточный конвейер состоит из металлической станины, приводной станции с электромотором, натяжной станции, опорных роликов и транспортерной вертикально-замкнутой тканой ленты. Лента служит тяговый и несущий органом. Ширина ее зависит от величины транспортируемого изделия. ГОСТ 1596-12 предусматривает следующие ширины лент ( в мм): 300, 400, 500, 650, 800, 1000, 1200, 1400, 1600. Ширина ленты определяет размеры барабана, роликов, станины и других деталей.

Потребную мощность мотора для ленточного конвейера определяют по формуле:

Где N - мощность мотора, вт;

w - вес транспортируемых изделий на ленте, кг;

ω - вес роликов и ленты, кг;

ʋ - скорость ленты, м/сек;

f - коэффициент потерь на трение (до 20 )

Подвесной цепной конвейер

Подвесной цепной конвейер состоит из рельсового пути, цепей, тележек, подвесок к тележкам и привода. Для регулировки ритма поточного процесса предусматривается вариатор, который позволяет изменять скорость движения цепи.

В подвесном конвейере замкнутая цепь служит тяговым и несущим органом. Вдоль цепи на равных расстояниях крепятся тележки с подвесками для подвешивания изделий. Подвескам придают определенную форму в зависимости от вида изделия. Расстояние между подвесками принимается равным шагу гнезд ленточных транспортеров.

Где N - мощность, вт;

-вес цепи, тележек подвесок и транспортируемых изделий, кг;

-вес цепи, тележек подвесок и транспортируемых изделий, кг;

-скорость конвейера, м/сек;

-скорость конвейера, м/сек;

f- коэффициент потерь на трение (принимается до 20 )

Подвесные конвейеры применяют в секциях отделки и в отделочных цехах.

Пульсирующий конвейер

Пульсирующий конвейер- транспортная лента, имеющая пульсирующий привод, благодаря которому она перемещается на длину шага гнезда (время движения- const), а затем остается неподвижной в течение некоторого периода времени, определяемого заданной скоростью. При этом такт равен:

Самотечный транспорт

Самотечный транспорт - это бесприводные устройства (междустолья, скаты, склизы, лотки), с помощью которых в неконвейеризованных потоках предметы труда проталкивают вручную, если рабочие места размещены на близком расстоянии, или предметы труда сползают по наклонной плоскости под действием собственного веса. Наклон скатов можно регулировать, если они изготовлены из отдельных секций.

Винтовые спуски применяют для вертикального перемещения штучных грузов.

Устройства занимают мало места, отличаются простотой конструкции, отсутствием расхода электроэнергии для перемещения грузов и не требуют больших капитальных затрат.

Тележки и электротележки

Тележки и электротележки применяются для транспортировки предметов труда от одного рабочего места к другому; из одной секции в другую; из цеха в цех; для вывоза изделий в склад готовой продукции. Ручные тележки приводятся в движение ручным приводом.

Электротележки целесообразно применять при перевозке предметов труда весом 0,75 т и при длине пути 50-500м.

Они приводятся в движение электродвигателем, получающим электрический ток от аккумуляторов.

Расчет конвейеров

Из транспортирующих устройств наибольшее применение получили агрегатные транспортеры-конвейеры, устанавливаемые в агрегатах швейных цехов и предназначенные для перемещения обрабатываемого полуфабриката от одного рабочего места к другому и для обеспечения строгого ритма работы в потоке.

Для перемещения грузов из одного этажа в другой применяют обычные подъемные машины (лифты) и реже различные наклонные плоскости, скаты. Детали кроя такими машинами, например, передаются ив закройного цеха в швейные цехи, а из последних готовая одежда транспортируется в склад готовых изделий. Чего-либо специфичного в этих машинах нет, их устройство изложено в учебниках и учебных пособиях по транспортирующим устройствам. Для горизонтального перемещения грузов внутри склада, а также в швейных и (раскройном цехах служат тележки разных конструкций. Двухколесные тележки «медведки») обладают сравнительно небольшой грузоподъемностью (150 кг), более удобны трех и четырехколесные тележки. Их грузоподъемность 400—500 кг, что соответствует примерно 300—350 м грубосуконных тканей, 700— 800 м тонкошерстных и 2000—3000 м хлопчатобумажных и подкладочных тканей.

Для перевозки тканей из склада хранения в подготовительный цех, а также подсортированных тканей в закройный цех весьма удобны тележки с поднимающейся платформой, позволяющие перевозить целый штабель ткани вместе со стеллажом. Такую тележку подводят под стеллаж, и затем рычагом поднимают платформу тележки. Вместе с платформой поднимается весь стеллаж со штабелем. Затем груз перевозят по назначению и поворотом рычага опускают платформу. Стеллаж оказывается установленным на новом месте, и тележка выводится из-под него.

Для перемещения готовых изделий на обычной тележке устанавливают кронштейны, на которых и размещают изделия, надетые на вешалки (плечики). Небольшое применение имеют на швейных фабриках электротележки.

Механизации транспортировки тканей, других материалов и готовых изделий уделяется на многих фабриках совершенно недостаточное внимание. Между тем разнообразие транспортных средств, производимых нашими заводам позволяет максимально механизировать эту трудоемкую операцию и обеспечить сохранность качества и товарного вида продукции.

Во избежание повторений мы не описываем здесь транспортирующих устройств, которые могли бы получить применение на швейных фабриках.

Агрегатные транспортеры-конвейеры:

Наибольшее применение получил в промышленности ленточный транспортер, рабочей частью которого является брезентовая лента 1 с пропиткой, разделенная сверху на ячейки (гнезда) деревянными планками 2, прикрепленными к ленте.

Ширина транспортерной ленты различна в соответствии с размерами перемещаемого полуфабриката. Так, для конвейерных процессов изготовления белья и легкого женского платья применяются транспортерные ленты шириной 0,4—0,5 м, при изготовлении костюмов — 0,5—0,6 м и пальто — 0,6—0,7 м. В типовых проектах конвейеров, выпущенных Проектмашдеталью, предусматривается ширина транспортерной ленты именно в этом диапазоне — 0,4—0,6 м.

Шаг гнезд ленты также различен. Планки прикрепляются к ленте на расстоянии 0,3—0,4 м в транспортерах, предназначены для перемещения деталей белья; 0,35—0,45 м — легкого женского платья, 0,45—0,55 м — деталей костюма и 0,6—0,7 м — деталей пальто. При указанных размерах шага гнезд (если ширина ленты также соответствует отмеченным выше требованиям) детали изделия нормально размещаются внутри гнезда, и на рабочем месте нормальной длины создается запас изделий (межоперационный запас), обеспечивающий ритмичность потока.

Транспортерная бесконечная лента надевается на ведущий, а ведомый барабаны, расположенные в начале и в конце агрегата. Ведущий барабан приводится в движение приводной станцией. Ведомый барабан устанавливается на оси, подшипник которой можно передвигать вдоль ленты с помощью груза или ходового винта, и является натяжной станцией транспортера.

Скорость ленты в конвейерных процессах швейного производства должна соответствовать такту процесса и быть неизменной в течение заданного периода времени. Отклонения могут быть очень небольшие (1 —1,5%).

Если бы лента приводилась в движение только трением о барабаны, то всегда происходило бы проскальзывание ленты и скорость ее движения оказывалась бы неравномерной, с большими отклонениями от заданной.

В силу этого простая фрикционная передача движения ленты заменяется цепной передачей. Наиболее целесообразной оказалась одноцепная передача с расположением цепи в середине ленты. В этом случае на ведущем и ведомом валах закрепляются звездочки, соединенные цепью друг с другом. К цепи в одной точке прикрепляется лента 1, расположенная над цепью и поддерживаемая барабанами, имеющими соответственно несколько больший диаметр, чем начальный диаметр звездочки.

Поскольку ведущим звеном являются звездочка и цепь, а барабаны лишь поддерживают ленту, они устанавливаются в этом случае на валах свободно и вращаются в соответствии со скоростью ленты, получая движение от нее. Ведущий и ведомый валы и транспортерная лента размешаются внутри каркаса, смонтированного из чугунных рам, связанных угловым железом. Собирается каркас из секций, длина которых обычно равна 2,4—2,6 м в соответствии с длиной двух рабочих мест (по типовому проекту Проектмашдетали шаг секций равен 1,5 м). Высота каркаса должна быть такой, чтобы гнезда транспортерной ленты оказались на уровне поверхности рабочих мест агрегата. В зависимости от веса деталей изделий, находящихся на транспортерной ленте, нагрузка на 1 пог. м ленты составляет 0,3+- 5 кг. Во избежание провисания ленты ее боковые стороны поддерживаются с двух сторон направляющими бортиками.

Снаружи каркас обшивается лакированной фанерой и к нему перпендикулярно ленте примыкают рабочие места агрегата. Для каждого рабочего места на каркасе устанавливается щиток с тремя розетками — для присоединения утюга, электродвигателя и местного освещения. Это позволяет устанавливать в агрегате рабочие места не только для машинных работ, но и для ручных и утюжильных. Электропровода прокладываются вдоль каркаса в трубах или специальных желобах.

Скорость движения ленты небольшая. Обычно работа организуется так, что работающий кладет обрабатываемый полуфабрикат после выполнения своей операции в то же гнездо ленты, из которого он взял. Ясно, что гнездо должно пройти за время выполнения работающим его операции такое расстояние, чтобы работающий мог, не нагибаясь, положить полуфабрикат в прежнее гнездо.

Скорость ленты принято определять по формуле:

где  — скорость ленты в м/мин;

— скорость ленты в м/мин;

М — расчетный выпуск изделий в процессе;

— расстояние между центрами гнезд — шаг гнезде м;

— расстояние между центрами гнезд — шаг гнезде м;

R — продолжительность рабочего дня в мин.

Поскольку  является делителем, или тактом, процесса, показывающим, за

является делителем, или тактом, процесса, показывающим, за

какое время должна быть выполнена операция на рабочем месте:  постольку формула по расчету скорости ленты может быть написана и так:

постольку формула по расчету скорости ленты может быть написана и так:

Это показывает, что за время выполнения операций лента перемешается на величину шага гнезда. При длине рабочего места в среднем 1,25 м и среднем шаге гнезда 0,5 м гнездо при выполнении операции за время такта процесса

может, следовательно, выйти за пределы рабочего места и будет находиться в зоне действия руки рабочего.

Слишком маленькая скорость ленты (меньше 0,1 м/мин) не эффективна, так как перемещение полуфабриката становится незаметным для работающего, и такая скорость не способствует установлению строгой ритмичности процесса. Обычно скорость ленты равна 0,2 м/мин, а иногда превышает ее.

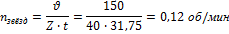

Так, при выпуске 121 платьев в смену (480 мин.) и при шаге гнезд 0,6 м скорость ленты составляет:

При выпуске 300 платьев скорость повышается до —0,4 м/мин; примерно такой же она оказывается и при выпуске 500 бельевых изделий в смену с процесса при шаге гнезда 0,4 м.

При указанной скорости ленты ведущий вал совершает лишь часть полного оборота в минуту. Так, если звездочка имеет Z= 40 зуб. и шаг зуба t = 31,75 мм, то число оборотов звездочки при скорости ленты и = 0,15 м/мин составляет:

Ясно, что в приводной станции должен быть не только электродвигатель, но и редуктор с большим передаточным отношением обычно применяется двухступенчатый червячный редуктор t  1000:1.

1000:1.

Помимо редуктора, в приводной станции размешается также вариатор скорости, позволяющий изменять скорость ленты в течение дня, уменьшать ее при освоении изготовления нового изделия и увеличивать скорость, когда темп работы участников потока возрастет

В соответствии с требованиями швейного производства вариатор должен иметь диапазон плавного изменения скорости от 1:2,5 до 1:3. В этом случае скорость ленты может изменяться в пределах ±50% от расчетной скорости. Изменение скорости производится обычно по 8—10 ступеням с интервалами в 10%

В типовой приводной станции применен ременно-колодочный вариатор скорости, отвечающий указанным выше требованиям и получивший большое распространение на швейных фабриках.

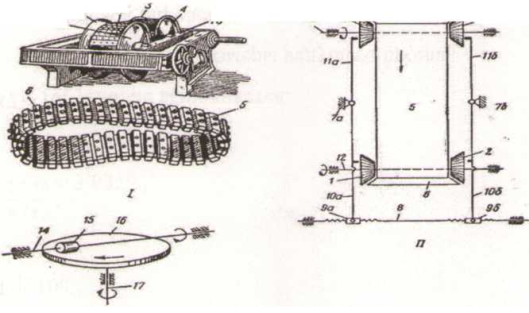

Рис.2. Схемы ремонтно-колодочного и лобового вариаторов скорости.

Он имеет следующее устройство (рис. 2,1). На ведущем и ведомом валах установлены на скользящих шпонках по два конических шкива 1, 2, 3, 4, соединенных друг с другом посредством ремня 5. Сверху ремня (или хлопчатобумажной ленты) закрепляются деревянные конические колодки 6, которые прижимаются к коническим шкивам. Для лучшего фрикционного соединения колодок со шкивами на торцовых концах колодок закреплена кожаная прокладка. Если сблизить конические шкивы на ведущем валу вариатора и соответственно несколько раздвинуть шкивы на ведомом валу, диаметр шкивов ведущего вала увеличится, а ведомого уменьшится, и скорость ведомого вала возрастет.

Сближение конусов производится (рис. 1,11) посредством рычагов, расположенных по обе стороны конических шкивов. При вращении штурвала, находящегося сверху стола запуска изделий, вращается и ходовой винт 5, имеющий с одной стороны правую резьбу, а с другой — левую. На ходовом винте помещаются две муфты (гайки) -9а и 9б шарнирно соединенные с рычагами 10а-7а-11а и 10б-7б-11б.

При движении муфт 9а и 96 навстречу одна другой левый рычаг повертывается против часовой стрелки и надавливает на шкив /. двигая его вправо. В то же время правый рычаг повертывается по часовой стрелке и заставляет шкив 2 двигаться влево.

Шкивы 1 и 2 на валу 12 будут сближены, а шкивы 3 и 4 на валу 13 отодвинуты друг от друга. Если вал 13 был ведомым, то его скорость при этом возрастает, так как диаметр его шкивов уменьшился, а диаметр ведущих шкивов увеличился.

Диапазон (D ) скорости может быть определен, как видим, со отношением максимальной (пмакс) и минимальной (пмин) скоростей ведомого вала вариатора:

В ряде случаев применяются вариаторы других типом ступенчатые лобовой фрикционный,

В ступенчатом вариаторе изменение скорости достигается переводом ремни с одной ступени шкива на другую, при этом скорость и (меняется скачкообразно, а не плавко, что является недостатком вариатора этою типа.

Лобовой фрикционный вариатор (рис. 1,111) состоит и » ведомого вала 14. и» котором установлен на скользящей шпонке каточек /.5 (обод каточка покрыт кожей или фиброй), и из ведущего вала /7 с закрепленным на нем диском 10 Вал 17. вращаясь, передает посредством диска вращение каточку и валу 14 Придвигая каточек ближе к центру диска, г с. уменьшая радиус диска, можно уменьшить, таким образом скорость каточка, а следовательно, и скорость ведомого вала.

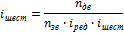

Типовая приводная станция конвейера состоят из электродвигателя мощностью 0,25 кит. со скоростью 940 об/мин., двухступенчатого редуктора с / 840: I и ременно-колодочного вариатора скорости.

Конструктивная схема такой станции следующая (рис.3) От электродвигателя / клиновым ремнем движение сообщается ременно- колодочному вариатору скорости 2 (/=3:1). Упругой муфтой 3 вариатор

соединяется с двухступенчатым редуктором 4.от которою посредством двух цилиндрических сменяемых шестерен 5 вращение передастся ведущему валу 6 гране портера.

|

Рис.3. Конструктивная схема приводной станции. |

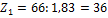

Сменяемые шестерни 5 необходимы для того, чтобы типовая приводная станция могла быть применена в производственных процессах различной мощности, предназначенных для выпуска различных швейных изделии. Кроме юго, сменяемые шестерни необходимы для изменения расчетной скорости ленты при изменении мощности данного процесса, при переходе к изготовлению изделий другого ассортимента, когда средняя расчетная скорость ленты должна быть другой.

Расстояние между валом редуктора и ведущим валом транспортера лол-кио оставаться неизменным при смене шестерен 5. Для обеспечения этою при смене шестерен сохраняются прежними размеры зубьев шестерен и т > п число зубьев. Изменяется лишь соотношение числа зубьев шесерен с, и д. следовательно, и пере даточное отношение между ними.

Пусть  =66 зуб.; расчетная скорость ленты v = 0,75 м/мин; число оборотов двигателя

=66 зуб.; расчетная скорость ленты v = 0,75 м/мин; число оборотов двигателя  =940 об/мин.; передаточное отношение в ременной передаче

=940 об/мин.; передаточное отношение в ременной передаче  =3:1, в редукторе

=3:1, в редукторе  =840:1; звездочка 7 имеет 40 зуб.; шаг цепи-31,75 мм. Определим передаточное отношение в сменяемых шестернях

=840:1; звездочка 7 имеет 40 зуб.; шаг цепи-31,75 мм. Определим передаточное отношение в сменяемых шестернях  ( i шестерен) и количество зубьев в каждой из них.

( i шестерен) и количество зубьев в каждой из них.

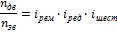

Общее передаточное отношение в приводной станции:

должно быть равно отношению:

где,  -число оборотов звездочки,

-число оборотов звездочки,

-число оборотов электродвигателя.

-число оборотов электродвигателя.

Следовательно,

Поскольку нам нужно определить переддаточное отношение в сменяемых шестернях, формула должна принять следующий вид:

Число оборотов звездочки мы определяли ранее и нашли, что при шаге цепи в 31,75 мм. и 40 зуб. в звездочках скорость в 0,45 м/мин может быть получена при  =0,35 об/мин.

=0,35 об/мин.

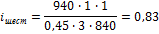

Подставляя числовые величины, указанные в условии задачи, получим:

Определяя число зубьев в шестернях, можно написать следующее уравнение:

но в то же время:

Решая эти уравнения в отношении шестерни  , получим :

, получим :

;

;  ;

;  ;

;

зуб;

зуб;  зуб.

зуб.

Проверим ответ:

или i= 0,83

Если в том же процессе расчетный выпуск платьев будет увеличен до 1200 единиц в смену, то расчетная скорость ленты будет равна примерно 1,5 м/мин. В этом случае передаточное отношение в сменяемых шестернях  --2: 1,

--2: 1,  = 50 зуб. и

= 50 зуб. и  = 16 зуб.

= 16 зуб.

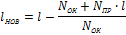

При проектировании транспортера приходится не только определять передаточное отношение в сменяемых шестернях, но и определять длину ленты, количество гнезд на ленте.

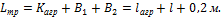

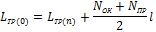

Длина транспортерной ленты между осями валов приводной и натяжной станций определяется длиной агрегата (  ) без рабочих мест запуска и выпуска изделий и расстояниями от концов агрегата до этих осей. До оси приводной станции это расстояние

) без рабочих мест запуска и выпуска изделий и расстояниями от концов агрегата до этих осей. До оси приводной станции это расстояние  принимается равным длине l гнезда транспортера плюс 0,1 м, так как лента должна быть приближена к месту занарядчицы процесса:

принимается равным длине l гнезда транспортера плюс 0,1 м, так как лента должна быть приближена к месту занарядчицы процесса:

Расстояние В2 до оси натяжной станции обычно равно 0,1 м.

В этих условиях общая длина транспортерной ленты равна:

где, D — диаметр барабанов приводной и натяжной станций, равный обычно 0,3/0,35 м.

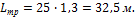

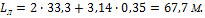

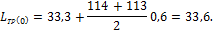

Пусть в агрегате по одной его стороне установлены 25 рабочих мест, длина которых по длине агрегата равна 1,3 м. (0,65 м. -ширина стола и 0,65 м. -расстояние между столами). Длина гнезда транспортера равна 0,6 м. -и диаметр барабанов 0,35 м.

Длина агрегата без приводной и натяжной станций равна:

Длина транспортера при данных условиях равна:

Длина же ленты равна:

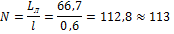

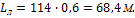

При шаге / гнезда транспортера общее число N гнезд будет равно:

Это число гнезд должно быть кратно либо 6, либо 12, если в технологическом процессе имеются кратные операции, выполняемые двумя, тремя, четырьмя рабочими, так как в противном случае затруднена нумерация гнезд для упорядочения адресования обрабатываемого полуфабриката определенному рабочему. При цикле нумерации гнезд Сн=12 все гнезда нумеруются порядковыми номерами в пределах 12 номеров, и при выполнении кратной операции тремя рабочими первый из них берет полуфабрикат из гнезд 1, 4, 7, 10; второй рабочий — из гнезд 2, 5, 8, 11 к третий—3, 6, 9, 12. В то же время на другой кратной операции, где работа выполняется четырьмя рабочими, за первым из них закрепляются гнезда 5, 9, за вторым рабочим — гнезда 2, 6, 10 и т. д.

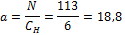

Пусть цикл нумерации Ся=6. Полученное ранее число гнезд не кратно этой величине:

Необходимо для округления полученного частного а до целого числа либо его увеличить, либо уменьшить. В первом случае длина транспортера увеличится, так как при а=19 количество гнезд будет равно 114, т. е. на одно больше. При уменьшении а до восемнадцати количество гнезд на ленте уменьшится до 108.

Если окончательная длина транспортера  больше или меньше предварительной его длины

больше или меньше предварительной его длины  на величину, превышающую 0,5 м, то необходимо изменить шаг гнезд.

на величину, превышающую 0,5 м, то необходимо изменить шаг гнезд.

С достаточной точностью окончательная длина транспортера может быть определена так:

Пусть  = 114. В этом случае

= 114. В этом случае

В нашем примере окончательная длина транспортера только на 0,3 м (примерно) превышает его предварительную длину, и потому мы можем принять при Сн =6 число гнезд  , равное 114.

, равное 114.

Зная окончательное число гнезд на ленте и шаг гнезда, можно определить общую длину ленты:

Если окончательная длина транспортера должна быть равна его предварительной длине, необходимо соответственно изменить шаг гнезд. Новый шаг может быть определен по формуле:

Пусть в нашем примере окончательная длина транспортера не должна отличаться от его предварительно установленной длины. В этом случае шаг гнезда должен быть не 0,6 м, а равным 0.595 м.

Агрегаты в цехах применяются чаще всего двухрядные. Если на таком агрегате размещаются два самостоятельных производственных процесса -один по одну, а другой по другую сторону агрегата, то в междустолье помещаются две ленты, приводимые в движение двумя самостоятельно действующими приводными станциями. Обычно ленты движутся в одном направлении от одного общего стола запуска к столу выпуска изделий.

Конвейер такого типа по классификации Проектмашдетали имеет условное обозначение КПДО-1 (конвейер пошивочный двух ленточный с движением лент в одном направлении).

Можно было бы иметь в данном случае одну приводную станцию на две ленты, но тогда скорость обеих лент изменялась бы одновременно, что при двух самостоятельных процессах обработки изделий (часто различных) не может иметь места.

Если на двухрядном агрегате размешен один процесс, то в редких случаях применяют транспортер с одной лентой и зигзагообразным движением полуфабриката от одного рабочего места к другому. Недостатком однолинейного двухрядного процесса является то, что по длине одного рабочего места в агрегате размещаются двое рабочих, которые выполняют две последовательные операции. При этом вдвое уменьшается межоперационный запас полуфабриката, необходимый для обеспечения строгой ритмичности и бесперебойности потока.

Обычно применяются две ленты, движущиеся и противоположных направлениях и приводимые в движение одной приводной станцией (конвейер марки КПДП-1).- Ведущие валы обеих лент соединяются друг с другом шестернями (i=l:l) и при сообщении движения одному валу от приводной станции другой вал движется с той же скоростью, но в противоположном направлении. Регулировка скорости движения лент выполняется одновременно, что целесообразно, так как такт потока в обеих лентах должен оставаться одинаковым.

В настоящее время часто двухрядные агрегаты разделяют по середине вдоль узким проходом для мастера. В этом случае каждая лента приводится в движение самостоятельной приводной станцией (конвейер пошивочный одноленточный левый КПОЛ-1 и конвейер правый КПОП-1).

При наличии в приводной станции обычного червячного редуктора ленты движутся непрерывно. Некоторое применение имеют конвейеры, в приводной станции которых устанавливается редуктор, основанный на действии храпового механизма, сообщающего прерывистое вращательное движение ведущему валу транспортера. Обычно применяется храповой механизм с фрикционным зацеплением, позволяющий производить плавное изменение скорости движения ленты, но может быть применен и зубчатый храповой механизм.

Прерывистое движение ленты дано также в конвейере инж. Букварева, снабженном электрическим регулятором такта процесса В этом транспортере отсутствуют цепная передача и звездочки на ведущем и ведомом валах, а движение ленте сообщают барабаны, закрепленные на этих валах. Реле времени включает электродвигатель приводной станции через промежутки, соответствующие такту процесса. После каждого включения электродвигателя лента перемещается на величину шага гнезда и затем электродвигатель автоматически выключается устройством, которое приводится в действие движущейся лентой. Лента остается неподвижной до следующего включения электродвигателя посредством электрического реле времени.

В пределах одного такта лента, как видим, часть времени движется, а остальную часть стоит. Для создания условий работы, приближающихся к обычным, имеющим место при применении непрерывно действующих транспортеров, скорость ленты устанавливают такой, чтобы выстой ленты были минимальными.

Преимуществом транспортера описываемой системы является го, что транспортер становится более простым по конструкции. В нем отсутствуют цепная передача и обычный вариатор скорости. Проскальзывание ленты не нарушает здесь нормальных условий работы потока, так как при замедлении движения ленты произойдет лишь более позднее выключение электродвигателя и некоторое сокращение периода выстоя ленты. За время же такта лента все равно переместится на величину шага гнезда.

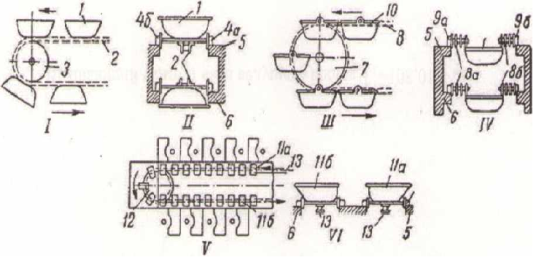

Рис. 4. Люлечные транспортеры различных видов

Регулирование скорости движения полуфабрикатов в потоке достигается изменением величины промежутков времени, через которые происходит включение электродвигателя. Применение электрического регулятора такта по схеме инж. Букварева показало, что при этом возможны отклонения от такта при изменении напряжения тока в электросети. На ленинградских швейных фабриках «Первомайская» и «Большевичка» разработано более совершенное реле времени, обеспечивающее заданное постоянство такта процесса и позволяющее производить плавную регулировку скорости перемещения полуфабрикатов в потоке.

Помимо ленточных транспортеров, более простых и дешевых, на некоторых фабриках применяются люлечные транспортеры. Они встречаются двух типов: вертикально замкнутые с опрокидывающимися и качающимися люльками и горизонтально замкнутые. В первом случае (рис. 3,1) ведущий и ведомый валы звездочек 5 транспортера располагаются горизонтально поперек агрегата в начале и в конце, и цепь 2, надетая на звездочки, проходит как вверху, так и внизу междустолья. Люльки 1, прикрепленные к цепи, дойдя до ведомой звездочки, перевертываются и проходят внизу междустолья в нерабочем положении. В каркасе транспортера имеются направляющие 5 и 6 (рис. 4,11) для роликов 4а и 46 люлек.

В отдельных случаях применяются конвейеры с качающимися люльками.

В них ведущий и ведомый валы звездочек расположены горизонтально (рис. 3, III) в начале и в конце агрегата, и на каждом валу закреплены по две вертикально расположенные звездочки 7, на верхних и нижних направляющих каркаса (рис. 4, IV) помещаются ролики 9а и 96 двух цепей 8а и 86, а на пальцы этих цепей свободно надеваются петли, прикрепленные к люлькам 10. Люльки шарнирно присоединены к цепям, вследствие чего всегда находятся в горизонтальном положении и не перевертываются при подходе к звездочкам.

Размеры люлек ограничиваются диаметрами звездочек, и по длине конвейера размер люльки должен быть меньше, чем Dt—d (где Dt — начальный диаметр звездочки и d — диаметр вала). В противном случае нужно увеличивать диаметр звездочек, а следовательно, и высоту конвейера.

Конвейеры с качающимися люльками несколько дороже и применяются обычно при пошивке небольших изделий (белье, гимнастерки, шаровары).

В горизонтально замкнутом транспортере люльки 11 всегда находятся в рабочем положении и движутся только в горизонтальной плоскости (рис. 3, V). В этом случае ведущий и ведомый валы звездочек 12 укрепляются вертикально в начале и в конце агрегата, а звездочки располагаются горизонтально. Цепь 13, надетая на звездочки, проходит в горизонтальной плоскости и передвигает люльки по направляющим 5 и 6, имеющимся только в верхней части каркаса (рис. 3, VI). В между стол ье оказываются два ряда люлек 11а и 116, движущихся сначала по одной стороне агрегата — от места запуска изделий, затем по другой его стороне — к месту запуска. Такие транспортеры применяются при пошивке главным образом небольших изделий, так как запуск и выпуск изделий происходят в одном месте — на рабочем столе занарядчицы транспортера, т. е. крой встречается с готовыми изделиями.

Преимущества такого транспортера следующие. Все рабочие в агрегате находятся в одинаковых условиях в смысле подачи к ним полуфабриката — изделие подается к рабочему месту сзади; на небольшом агрегате может быть осуществлен законченный процесс (при двадцати, например, рабочих местах десять мест располагаются по одной стороне агрегата, десять — по другой); обеспечивается полная прямолинейность потока; необходимо меньшее количество люлек, так как все они всегда находятся только в рабочем положении.

На ряде швейных фабрик (московская и ленинградская фабрики «Большевичка» и др.) в последнее время стали применять транспортировку изделий на участке их окончательной обработки подвешенными на плечиках (цепной транспортер). Это обеспечивает лучшее качество продукции, так как изделия сохраняют приданную им форму, а ткань не сминается.

Конвейеры швейного производства снабжаются обычно указателем величины планового задания и фактического выполнения. Показатель скорости ленты, а вместе с этим и величины фактического выпуска изделий соединяется с вариатором скорости. При вращении штурвала для изменения скорости ленты приходит в действие сигнализация, связанная с вариатором скорости, и на соответствующем- циферблате, устанавливаемом обычно над конвейером, указываются соответствующие цифры.

В каркасе конвейера монтируется также сигнализация для вызова работающими механика, электрика или мастера, а также сигнализация для указания работающему о допущении им брака при выполнении операции. Последнее устройство обычно соединяется со столом контролера, принимающего готовую продукцию. Выявив тот или иной дефект в изделии и видя, что он повторяется, контролер нажимает на распределительном щитке кнопку против номера соответствующего рабочего места, и на бортике этого места загорается сигнальная лампочка.

Конвейеризация процессов пошивки одежды значительно поднимает производительность труда. Так, на Новосибирской швейной фабрике имени ЦК союза швейников внедрение конвейера, а в связи с этим и целого ряда организационно-технических мероприятий позволило повысить выпуск пальто на 43%, на Казанской швейной фабрике № 1 выпуск рубашек поднялся на 39% и т. д.

Полная конвейеризация процессов массового изготовления одежды является одной из насущных задач швейной промышленности.

Вывод

Совершенствование производства предусматривает внедрение высокопроизводительного оборудования, поточных линий, выпуск изделий, пользующихся повышенным спросом, отвечающих по своим показателям лучшим современным образцам.

В настоящее время ведутся работы по созданию комплексномеханизированных и автоматизированных линий с программным управлением режущими, разрабатываются системы планирования и управления производством на предприятиях с помощью ЭВМ.

Начали внедряться комплексно-механизированные поточные линии третьего поколения, характеризующиеся высокопроизводительными устройствами программного управления (микропроцессорами), автоматического съема и укладывания в пачки деталей, автоостанова резца в заданном положении и др.

Список литературы

1. Гатилин Н.Ф. Проектирование поточных линий. - М.: Пищевая промышленность, 1975. – 374 с.

2. Дунаев П.Ф., Леников О.П. Конструирование узлов и деталей машин : Учеб. Пособие для техн. спец. вузов. – 5 изд. перераб. и доп. – М.: Высшая шк., 1998. – 447 с.

3. Ерохина С.А., Карпа А.В. Проектирование и расчет подъёмно – транспортирующих машин сельскохозяйственного назначения– М. : Колос, 1999. – 228 с.

4. Зуев Ф.Г., Лотков Н.А., Левачев Н.А., Паргентанян Г.В. Курсовое проектирование по механизации погрузочно-разгрузочных, транспортных и складских работ. Учебное пособие для вузов – М.:Колос, 1995. – 416 с.

5. Ивашков И.И. Монтаж, эксплуатация и ремонт подъемно-транспортных машин: Учебник для машиностроительных вузов. – М.: Машиностроение, 1981. – 335 с.

6. Изместьева А .Я., Юдина Л.П., Умняков П.Н. Проектирование предприятий швейной промышленности: Учебник для ВУЗов- М.: Легкая промышленность, 1983. -264 с.

7. Плавинский В.И. Машины непрерывного транспорта. – М:, «Машиностроение», 1969. - 720 с.

8. Пучкова Л.И., Гришин А.С. Проектирование предприятий с основами САПР. – М.:Колос, 1994. – 224 с.

9. Спиваковский А.О., Дьячков В.К. Транспортирующие машины: Учеб. пособие для машиностроительных вузов. – 3-е изд., перераб. – М.: Машиностроение, 1983. – 487 с.

Составители: ЗИНКОВСКАЯ Елена Владимировна

РАСЧЕТ НАДЕЖНОСТИ ЭЛЕКТРООБОРУДОВАНИЯ

ЭЛЕКТРОЭНЕРГЕТИЧЕСКИХ СИСТЕМ

Практикум по дисциплине

«Надежность машин»

КОМПЛЕКСНО-МЕХАНИЗИРОВАННЕ ЛИНИИ

Расчёт комплексно-механизированных линии в машиностроительном производстве

Методические указания по выполнению расчётно-графической работы для студентов специальности 15.03.02

Уфа 2018

Составители: Е. В. Зинковская

УДК 621.311(07) ББК 31.27.7

Расчёт комплексно-механизированных линии в машиностроительном производстве: Методические указания по выполнению расчётно-графической работы по дисциплине «Комплексно-механизированные линии» / Башк. гос. ун-т; Сост.: Е.В.Зинковская- Уфа, 2018. - 39 с.

Практикум проводится с целью закрепления и конкретизации пройденного теоретического материала и овладения новыми методами и методиками исследования расчёт комплексно-механизированных линии в машиностроительном производстве.

Методические указания предназначен для студентов, обучающихся по направлению 15.03.02 «Технологические машины и оборудование», изучающих дисциплину «Комплексно-механизированные линии».

Печается по разрешению кафедры «Технологические машины и оборудование», № от

©Башкирский государственный университет, 2018

Содержание

Введение 4

1.Предпроектные исследования 7

1.1.Производственные участки 7

1.2.Типы производственной структуры основных цехов 10

2.2.Краткий обзор транспортных устройств 15

2.2.1.Ленточный конвейер 15

2.2.2.Подвесной цепной конвейер 16

2.2.3.Пульсирующий конвейер 16

2.2.4.Транспортер малых серий (ТМС-Р) 16

2.2.5.Транспортеры малых серий (ТМС-2) 17

2.2.6.Транспортеры периодического действия 17

2.2.7.Цепной подвесной транспортер 18

2.2.8.Винтовой подвесной транспортер 18

2.2.9.Подвесной транспортер со сбрасывающим устройством 18

2.2.10. Подвесной горизонтальный транспортер 19

2.2.11. Межцеховые транспортные устройства 19

2.2.12. Вертикально лотковый транспортер 19

2.2.13. Самотечный транспорт 20

2.2.14. Тележки и электротележки 20

3.1. Выбор транспортных устройств 20

3.2. Расчет конвейеров 21

Вывод 37

Список литературы 39

Введение

Порядок разработки и внедрения комплексно механизированных линий.

В связи с тем, что внедрение КМЛ является задачей комплексной, охватывающей практически все службы предприятия, подготовка к ее внедрению должна начинаться с всестороннего анализа деятельности предприятия (схема 1).

Схема 1. Порядок разработки и внедрения КМЛ.

Анализируются уровень концентрации и специализации производства, изделий, изготовление которых планируется осуществлять на КМЛ, техническая оснащенность предприятия, организационные формы поточных линий, технология изготовления швейных изделий, состояние трудовых ресурсов, состояние зданий и сооружений, обеспеченность энергоресурсами и состояние инженерных коммуникаций, материально-техническое обеспечение предприятия.

На основании всестороннего анализа деятельности предприятия решается вопрос о целесообразности внедрения КМЛ. При этом оформляется заявка, к которой прикладывается заполненный опросный лист с указанием основных показателей проектируемой КМЛ.

Одновременно предприятие разрабатывает план организационно-технических мероприятий по подготовке к внедрению КМЛ, проводит работу по подготовке изделий, обучение персонала, оформляет в установленном порядке заявки на основные и вспомогательные материалы и заключает с организацией-разработчиком договор на разработку проекта КМЛ.

Проект КМЛ должен включать в себя:

-рекомендации по концентрации производства и его специализации;

-унификацию конструкторской документации;

-маршрутную схему питания КМЛ;

-технологическую последовательность обработки изделия;

-технологическую схему разделения труда;

-планировку рабочих мест и коммуникаций энергосред;

-технические условия на выполнение операций и расчет лимита незавершенного производства;

-карты инженерного обеспечения рабочих мест.

При разработке проекта КМЛ должны учитываться следующие соображения. Комплексно-механизированная линия по производству изделий строится на основе использования тех или иных видов оборудования из числа входящих в единую систему машин для комплексной механизации сборочных процессов производства с применением специальной технологической и организационной оснастки.

С целью максимального использования как универсального, так и, что особенно важно, специального полуавтоматического оборудования и оборудования, выполняющего отделочные операции, входящего в состав КМЛ, необходимо провести предметную спецификацию производства и его концентрацию.

В составе парка машин, используемых в КМЛ, преобладает специальное оборудование, предназначенное для выполнения определенных технологических операций. Такое оборудование можно эффективно использовать только в составе специальных линий, предназначенных для изготовления однородной продукции.

Специализация этих линий связана со специализацией не только оборудования и технологической оснастки, но и основных, и вспомогательных рабочих, обслуживающих это оборудование, при условии овладения ими рациональными трудовыми приемами, обеспечивающими высокую производительность труда и высокое качество выполнения операций.

Предпроектные исследования

Производственные участки

Рабочее место — это часть производственной площади, оснащенной необходимым оборудованием, инструментами и материалами для выполнения работником поставленной задачи. Рабочие места должны быть взаимосвязаны, чаще всего их размещают на производственном пространстве последовательно.

Виды рабочих мест в зависимости от числа исполнителей:

-индивидуальные (одно рабочее место — один исполнитель);

-коллективные (одно рабочее место — несколько исполнителей).

Организация рабочих мест должна соответствовать целому ряду технических требований персонала и требованиям корректных условий труда, поэтому рабочие места подлежат аттестации.

Все рабочие места подвергаются системе обслуживания:

-доставка материалов (инструментов);

-вывоз готовых изделий;

-наладка и ремонт оборудования;

-контроль качества продукции (осуществляет отдел технического контроля).

Рабочие места- объединяют в производственные участки. За каждым участком закрепляют бригаду рабочих (7–12 человек) и начальника участка (старшего мастера, бригадира).

Бригады формируют исходя из специализации рабочих, то есть в одну бригаду включают рабочих одной и/или смежных профессий, занятых на однородных технологических процессах. Бригады могут формироваться и комплексно — из рабочих разных профессий для выполнения однородных технологических процессов.

Концентрация и специализация — принципы организации производственных участков. На основании этих принципов различают следующие виды производственных участков:

- технологический участок (специализация участка по видам работ). Для технологического участка характерны однотипные инструменты и оборудование, определенный (однородный) вид работы. Примерами технологических участков могут служить литейные, гальванические, термические, шлифовальные участки, участки токарных и фрезерных станков и др.

Технологическому участку свойственны высокая загрузка оборудования и высокая гибкость производства при освоении новой продукции или смене объектов производства. В то же время есть сложности с планированием, удлиняется производственный цикл, снижается ответственность за качество продукции. Технологический тип рекомендуется применять при выпуске большой номенклатуры изделий и при их невысокой серийности;

- предметный участок (специализация по видам продукции). Примеры предметных участков: участок конкретных деталей, участок валов, трансмиссий, редукторов и др. Предметному участку свойственна высокая концентрация всех работ в рамках одного участка (повышает ответственность исполнителей за качество выпускаемой продукции). Этот участок очень сложно перенастроить на другую продукцию при освоении нового вида или переориентации предприятия.

Предметный тип рекомендуется применять при выпуске одного или двух стандартных изделий, при большом объеме и высокой стабильности выпуска. При предметном типе обработка партии деталей может проходить параллельно на нескольких станках, выполняющих следующие друг за другом операции;

- предметно-замкнутый участок (специализация по видам продукции, осуществляется законченный цикл изготовления изделия). Здесь используют разнотипное оборудование, работают рабочие разных профессий. Предметно-замкнутый участок позволяет сократить длительность производственного цикла, упростить систему планирования и учета. Как правило, оборудование при предметно-замкнутом типе расставляют по ходу технологического процесса, в результате чего организуются простые связи между рабочими местами.

Все производственные участки группируются определенным образом и входят в состав цехов. Следует отметить, что производственные цеха формируются не на всех предприятиях. Если предприятие небольшое, объем производства невысокий, то на нем создают только производственные участки (бесцеховая структура). Как правило, все производственные цеха возглавляют начальники цехов по наименованию или по нумерации (начальник сборочного цеха или начальник цеха 1).

Все цеха предприятия подразделяются на категории в зависимости от типа производственного процесса:

1) основные. В цехах данного типа предполагаются производственные процессы, в ходе которых выпускают основную продукцию предприятия;

Пример: на предприятиях машиностроения основное производство включает три стадии: заготовительную, обрабатывающую и сборочную.

К заготовительной стадии относятся процессы получения заготовок: резка материалов, литье, штамповка. Обрабатывающая стадия включает процессы превращения заготовок в готовые детали: механическую обработку, термообработку, покраску, гальванические покрытия и т. д.

Сборочная стадия — заключительная часть производственного процесса. В нее входят сборка узлов и готовых изделий, регулировка и отладка машин, приборов, их испытания.

2) обеспечивающие. В этих цехах предполагаются производственные процессы для изготовления вспомогательной продукции, необходимой для основных цехов. Примерами обеспечивающих цехов могут быть инструментальные, ремонтные цеха, энергетическое хозяйство и др.;

3) обслуживающие. В цехах данного типа предполагаются производственные процессы, в ходе реализации которых выполняются услуги, необходимые для нормального функционирования как основных, так и вспомогательных производственных процессов. Примерами обслуживающих цехов могут быть цеха транспортировки, складирования, комплектации деталей, строительные цеха и др.;

4) подсобные — осуществляют добычу и обработку вспомогательных материалов (тара, упаковка, добыча полезных ископаемых и др.);

5) побочные — в них изготавливают продукцию из отходов производства (например, цех по регенерации отходов);

6) вспомогательные — в цехах данного типа предполагаются процессы, обеспечивающие бесперебойное протекание основных производственных процессов. Примерами вспомогательных цехов могут быть цеха по ремонту оборудования, изготовлению оснастки, уборке территории и др.

Дата: 2018-12-21, просмотров: 384.