| НАИМЕНОВАНИЕ ВЕЛИЧИНЫ | ОБОЗНАЧЕНИЕ | ЕД. ИЗМЕРЕНИЯ | ФОРМУЛА ИЛИ ИСПЫТАНИЯ | ЧИСЛОВОЕ ЗНАЧЕНИЕ |

| Теплопроизводительность котла брутто | Qк | гкал/ч | Gп ´( Iп - Iп.в.)´ 10-3 | 5.79 |

| Расход пара | Gп | т/ч | по данным испытаний | 10 |

| Т-ра питательной воды | tп.в. | 0С | по данным испытаний | 92 |

| Температура насыщенного пара | tп | 0С | по данным испытаний | 194 |

| Давление в барабане котла | Pбар | кгс/см2 | по данным испытаний | 13 |

| Температура уходящих газов | tух | 0С | по данным испытаний | 194 |

| Т-ра хол. воздуха | tх.в. | 0С | по данным испытаний | 25 |

| К-т избытка воздуха ( перед дымососом ) | aух | - | aух=a + Da | 1.7 |

| Суммарные присосы воздуха в топочную камеру, конвективную часть и экономайзер | Da | - | по данным ПТЭ | 0.06 |

| Потери тепла с уходящими газами | q2 | % | q2= ( K aух + C )´ (Vух - (aух//aух +в )´ tх.в.)´ Ка ´ Ат 10-2 | 10.86 |

| Потери котла в окружающую среду | q5 | % | - | 0.06 |

| К.П.Д. брутто котла | hбр | % | 100 - q2-q5 | 89.08 |

| Расход натурального топлива | Вк | т/ч | Qк ´105 / hбр ´Qp | 0.67 |

|

Расход э/энергии на собственные нужды котла :

| ||||

| - на тягу | Nт | кВт ч | по данным испытаний | 20 |

| - на дутье | Nд | кВт ч | по данным испытаний | 9 |

| - на питательные э/насосы | Nпэн | кВт ч | по данным испытаний | 2.7 |

| - на перекачку топлива | Nмэн | кВт ч | по данным испытаний | 51 |

| Суммарный удельный расход э/энергии на собственные нужды котла | Nс.н. | кВт ч | Nт +Nд +Nпэн+Nмэн | 107 |

| Удельный расход э/энергии :

| ||||

| - на тягу, дутье | Эт.д. | кВт ч/ Гкал | Nт +Nд / Qк | 5.0 |

| - на ПЭН | Эпэн | кВт ч / т пит. воды | Nпэн / Gп.в. | 2.7 |

| - на перекачку топлива | Эмэн | кВт ч / тн. т | Nмэн / Вк | 76.12 |

| Суммарный удельный расход э/ энергии на собств. нужды котла | Эс | кВт ч / Гкал | Nэ / Qбр | 18.48 |

| Расход тепла на с.н. котла выраженный в % от расхода топлива, сожженного в агрегате | qтепл | % | ( Qc.н. ´ 105 ) / ( Bк ´Qн ) | 1.537 |

| к.п.д. нетто котла | hк | % | hк - qтепл | 87.54 |

| Удельный расход условного топлива | ||||

| - брутто | Вк | кг / Гкал | 105 / 7 hк | 164.29 |

| - нетто | Вк | кг / Гкал | 105 / 7 hк | 166.54 |

К капитальной модернизации относится полная замена котельной установки с более

лучшими технико-экономическими показателями.

Наблюдаются следующие тенденции в мире по котельным установкам:

-отвод уходящих газов через градирню (отказ от дымовой трубы и газового теплообменника после десульфуризации) позволяет не только снизить инвестиционные и эксплуатационные затраты, но и сократить расход энергии на собственные нужды.

- конструкции топок и горелочных систем с использованием ступенчатого сжигания, в т.ч. в кипящем слое обеспечивает снижения NОx на выходе котла, что упрощает требования к установкам для денитрификации.

- Фирма ABB Alstom Power получила заказы от США и Мексики на 30 парогазовых установок (ПГУ) комбинированного цикла производства энергии мощностью по 270 МВт, работающих на сжиженном природном газе(дизельное топливо – резерв).

К.П.Д. составляет 57,5% вместо максимального 47% у пароводяных КЭС.

3.7. Водоподготовительные установки (химводоподготовка)

Водно-химический режим должен обеспечивать работу котла и питательного тракта без повреждений их элементов вследствие отложений накипи и шлама, повышения относительной щелочности котловой воды до опасных пределов или в результате коррозии металла. Водно-химический режим необходимо поддерживать при подготовке питательной воды для получении пара в котлах, при остановках котлов (промывка, консервация).

Получение пара в котлах сопровождается образованием накипи на стенках барабанов и особенно труб, что ведет к перегреву труб и снижению производительности по пару, повышенной коррозии. Основной причиной образования накипи является то, что растворимость солей, образующих накипь (СаСО3, МgСО3, СаSО4), уменьшается с повышением температуры. Эти соли жесткости осаждаются из раствора по мере нагревания воды. Для удаления солей жесткости, которые оседают в нижнем барабане, осуществляются периодические продувки котла.

Периодические продувки должны производиться по всем точкам котла с высоким расходом в течение 15-30 секунд. Частота продувок будет определяться качеством котловой воды. В пусковой период периодические продувки проводятся чаще из-за высокой концентрации взвешенного железа. Высокая концентрация взвешенного железа в котельной воде может быть причиной отложений осадков.

Постоянной продувкой котла регулируется солесодержание котловой воды. Правильное регулирование продувки котла очень важно при эксплуатации, так как если допускается накопление растворенных и взвешенных солей из-за низкого расхода продувочной воды, то увеличивается возможность образования осадка и механического уноса его в пар. Мероприятия по водно-химическому режиму проводятся также при первоначальном пуске котла (щелочение), во время остановок оборудования (промывка, консервация).

Питание паровых котлов осуществляется химочищенной деаэрированной водой и конденсатом, возвращаемым с производства и от потребителей пара собственных нужд котельной.

Как известно вода хорошо растворяет различные вещества и входит с ними в соединения, поэтому в природе нет химически чистой воды.

Примеси в воде бывают двух видов: механические (песок, глина и т.д.) и химические (соли кальция, магния и др.). В зависимости от содержания в воде химических примесей подразделяют воду на мягкую и жесткую.

Мягкая вода содержит незначительное количество солей кальция и магния, жесткая - большее их количество. Для оценки качества воды в технике введено понятие о ее жесткости. Различают жесткость воды временную, постоянную и общую.

Временная жесткость воды (или карбонатная) обусловливается присутствием в ней двууглекислых солей кальция Са(НСОз)2 и магния М(НСОз)2, которые при температуре св. 70°С распадаются и выпадают из раствора в осадок в виде шлама.

Постоянная жесткость воды (или некарбонатная) обусловливается наличием в воде хлоридов, сульфатов, силикатов и других солей кальция и магния (СаSО4, МgSO4, СаСl2, МgCl2, СаSiO3 и др). Эти соли при нагревании воды не выпадают из растворов в осадок, поэтому такая вода получила название воды постоянной жесткости.

Общая жесткость воды - сумма временной и постоянной жесткости. Единицей измерения жесткости с 1952 г. является миллиграмм-эквивалент на 1 литр воды (мг-экв/л). Малая жесткость (конденсат, дистиллят) измеряется тысячными долями мкг-экв/л - микрограмм-эквивалентом.

В системах теплоснабжения от отопительных котельных с чугунными или стальными котлами неизбежно происходит утечка воды, которую следует пополнять подпиточной водой, предварительно прошедшей обработку в установках химической водоочистки (ХВО), состоящих из осветлительных и коагуляционных аппаратов и водоумягчительных фильтров. Осветлительные аппараты предназначены для удаления из воды взвесей. Соли кальция и магния, вызывающие образование накипи, локализуются в водоумягчительных фильтрах.

Обычно отопительные котельные снабжаются водой из водопровода, которую не требуется очищать. Вода лишь умягчается и дегазируется. Водопроводная вода содержит растворенные соли и газы, при нагревании соли выпадают в осадок на внутренние стенки котлов в виде накипи. Накипь на стенках котлов понижает коэффициент теплопередачи и, следовательно ведет к перерасходу топлива. В топочной части накипь может вызвать перегрев стенки и аварию котла. Растворенные в воде газы - кислород и углекислота - вызывают коррозию металла. Чугунные котлы мало подвержены коррозии, поэтому кислород и углекислота опасны главным образом для стальных котлов и систем горячего водоснабжения. Чтобы избежать образования накипи в котлах, следует использовать воду определенной жесткости или подвергать ее умягчению и дегазации. Дегазация воды в отопительных котельных производится с помощью вакуум-деаэрации.

Нормы питательной и подпиточной воды. Следует отметить, что единых норм качества питательной и подпиточной воды для паровых и водогрейных чугунных котлов не существует. Так, ранее принималось, что для паровых чугунных котлов общая жесткость питательной воды должна быть не более 300 мкг-экв/л. Содержание растворенного кислорода и других примесей не нормируется.

В соответствии с "Правилами устройства и безопасной эксплуатации паровых и водогрейных котлов", Москва ИНФРА-М 2004 г., состав питательной воды для паровых котлов должен быть не хуже указанного ниже:

Значение рН - не менее 7

Прозрачность по шрифту, см, - не менее 20

Жесткость, мкг-экв/л, не более 100

Содержание, мкг/л, не более:

Кислорода ....... 100

Углекислоты ......10000

Сульфита натрия .... 2000

Жескость сетевой воды в пересчете на карбонатный индекс для водогрейных котлов не должна превышать значений:

| Тсет.воды (0С) | Ик (мг.экв/кг) |

| 70-100 | 3,2 |

| 101-120 | 2 |

| 121-130 | 1,5 |

| 131-140 | 1,2 |

| 141-150 | 0,8 |

Таким образом, при химводоподготовке следует учитывать следующие условия:

Первое условие требует: удаления присутствующих в природных водах примесей, находящихся в грубодисперсном и коллоидном состояниях, и растворённых солей, которые при нагревании воды образуют малорастворимые соединения (соли жёсткости воды).

Второе условие требует максимально полного удаления растворенных в питательной воде агентов коррозии и создания условий наибольшей сохранности металла как основного, так и вспомогательного оборудования .

Процесс химводоподготовки котельной можно разделить на три этапа (рис 3.7.1.)

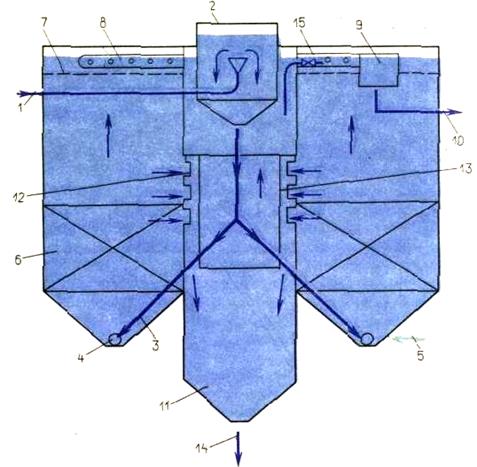

Рис. 3.7.1. Принципиальная схема водоподготовительных установок:

2-механический фильтр; 3-6-ионитные фильтры; БОВ - бак осветлённой воды;

БЧОВ - бак частично обессоленной воды; БХОВ - бак химически очищенной воды; ПО -предварительная очистка воды; ИО – ионообменная установка; Д-деаэрирующая установка вакуумного типа.

1. Предварительная очистка (предочистка) воды перед химическим умягчением или обессоливанием производится с целью ее декарбонизации (снижения щелочности) и осветления (удаление грубодисперсных и коллоидных примесей). Обычно декарбонизация и осветление воды проводятся совместно методами осаждения путем известкования и коагуляции этой воды в осветлителях с последующим глубоким осветлением на механических фильтрах.

В состав установки предочистки, кроме осветлителей и механических фильтров, подогреватели исходной воды, баки сбора осветленной воды, дозаторы извести, коагулянта и активатора коагуляции.

Осветлитель, сооружение для водоочистки в системе водоснабжения; служит для удаления из воды взвешенных примесей и коллоидных загрязнений путём пропускания осветляемой воды снизу вверх через слой хлопьевидного осадка, выпавшего ранее под действием коагулянта. Скорость восходящего потока в зоне осветления регулируют в зависимости от содержащихся в ней загрязнений в пределах от 0,6 мм/сек (цветные маломутные воды) до 1,4 мм/сек (высокомутные воды). Высота слоя осадка в осветлителе должна быть не менее 2 м, защитного слоя осветлённой воды над ним - не менее 1,5 м. Избыток осадка отводится через осадкоприёмные окна или трубы в осадкоуплотнитель, объём которого составляет 20-40% объёма.(6)

В осветлителях осуществляются процессы смешивания обрабатываемой воды с дозируемыми реагентами, образования осадка (шлама) и взвешивания его восходящим потоком воды, контактирования обрабатываемой воды с осадком, отделения ее от осадка (осветление), отведения излишков осадка из контактной зоны, уплотнения (обезвоживание) осадка и удаления его с продувочной водой в дренаж.

Основные факторы, определяющие результаты очистки воды в осветлителях и задачи автоматизации. На протекание процессов коагуляции и известкования воды в осветлителях оказывают влияние следующие основные факторы: качество исходной воды, размер доз коагулянта и извести, значение рН среды, условия перемешивания воды с реагентами, применение вспомогательных реагентов (например, полиакриламида), порядок ввода реагентов в обрабатываемую воду и их доза, температура обрабатываемой воды, выполнение условий поддержания шламового режима аппарата.

Температура обрабатываемой воды при известковании и коагуляции принимается от (30±1) до (40±1)°С. Подогрев воды способствует ускорению процессов химического взаимодействия и образованию осадка, позволяет увеличить допустимую скорость движения воды в осветлителе и его производительность, способствует увеличению прозрачности обработанной воды.

Температура обрабатываемой воды должна быть стабильной, так как при ее колебаниях возникают температурные токи в осветлителях и ухудшаются результаты осветления воды.

При проведении процессов осаждения в осветлителе важно правильно сформировать и поддерживать во взвешенном состоянии контактную среду—хлопьевидный шлам. Условия формирования осадка при обработке воды должны выбираться такими, при которых все вещества практически выделяются в виде хлопьев, что достигается соблюдением скорости ввода воды в осветлитель (до 1,5 м/с), места иг скорости ввода реагентов. Для сохранения эффекта очистки поверхностных вод в паводковый период, когда резко снижается щелочность, увеличивается содержание взвеси, кремнекислоты, возрастает окисляемость и цветность воды, дозу коагулянта увеличивают, а дозу извести, снижают. При этом свойства шлама изменяются. Для сохранения технологических свойств контактной среды в обрабатываемую воду, кроме извести и коагулянта, вводят флокулянт, например полиакриламид (ПАА), молекулы которого адсорбируют содержащиеся в воде и образующиеся при обработке микрочастицы, образуя крупные пространственные системы в виде хлопьев, в результате чего улучшается процесс

осветления воды. Доза ПАА обычно составляет 0,5—1,0 мг/кг. Для большинства вод ПАА вводят лишь в паводковый период.

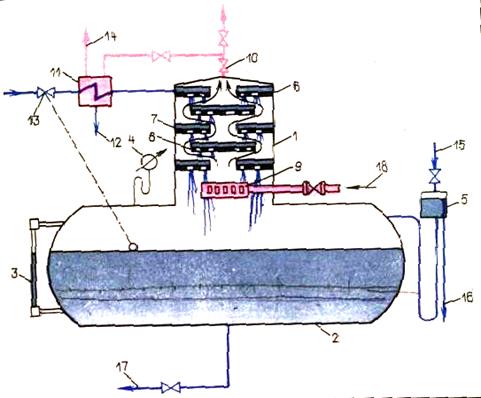

Принципиальная схема осветлителя на рис.3.7. 2.

Рис. 3.7.2 Принципиальная схема осветлителя.

1-исходная вода; 2-воздухоотделитель; 3-распределительные трубы;

4-сопла; 5-подача раствора коагулянта; 6-перфорированные перегородки;

7-распределительная решетка; 8-перфорированный сборный желоб;

9-распределитель; 10-обработанная вода; 11-шламоуплотнитель; 12-окна;

13-стакан; 14-продувка; 15-регулировочная задвижка.

При использовании строительной извести и сухом ее хранении предусматривается: дробление извести перед загрузкой в бункера-хранилища; гашение извести в механических барабанах-гасителях; механизированное удаление отходов гашения гидротранспортером. Приемные емкости известкового молока рассчитываются на одно-двух суточный расход реагента и оборудуются устройствами перемешивания и откачки. Крепость известкового молока составляет около 2500 мг-экв/кг. Из приемных емкостей молоко перекачивается в расходные емкости и поддерживается в них во взвешенном состоянии. В качестве емкостей для известкового молока используются мешалки с механическими смесителями. Независимо от количества осветлителей на предочистке рекомендуется устанавливать две расходные мешалки, к которым присоединяются насосы-дозаторы известкового молока и две затворные мешалки.

Раствор коагулянта концентрацией до 2000 мг-экв/кг готовится в затворной гидравлической мешалке емкостью, равной суточному расходу, и перекачивается в расходные баки насосами, с помощью которых осуществляется также и циркуляция раствора. Из расходного бака раствор насосами-дозаторами подается в осветлитель.

Раствор полиакриламида также готовится в мешалке с гидравлическим или механическим перемешиванием и перекачивается насосом в расходный бак, откуда насосом-дозатором подается в осветлитель. Расчетная концентрация раствора ПАА 0,1—1%. Для облегчения перемешивания с обрабатываемой водой раствор ПАА перед подачей в осветлитель разбавляется до концентрации около 0,1%. Для этого необходимо обеспечивать постоянство давления разбавляющей воды, измерение расхода и смешение с отдозированным раствором ПАА в водоструйном насосе-смесителе.

Автоматическое управление дозированием реагентов в осветлитель выполняется по схеме, предусматривающей поддержание заданного соотношения расходов обрабатываемой воды и дозируемых реагентов.

Согласно типовым решениям дозирование реагентов осуществляется с помощью объемных насосов-дозаторов с импульсной или непрерывной системой их управления по расходу обрабатываемой воды. При этом измерение расхода воды осуществляется непосредственно, а реагентов — косвенным путем объемными насосами-дозаторами, у которых количество подаваемой жидкости линейно зависит от частоты вращения электропривода или числа ходов плунжера насоса-дозатора. При этом содержание активного вещества в дозируемой жидкости должно быть равно расчётному значению и не изменяться в промежутках между заполнениями расходной емкости.

Опыт показывает, что наиболее целесообразным решением при автоматизации дозирования реагентов является индивидуальное управление насосами-дозаторами известкового молока для каждого осветлителя и групповое управление подачей коагулянта и полиакриламида для каждого осветлителя. При этом предусматривается один резервный насос для двух осветлителей, работающий по сигналу от ручного задатчика. Питание резервного насоса включается одновременно с подключением к нему любого насоса-дозатора.

Для обеспечения воспроизводимой подачи реагентов и качественного проведения очистки воды в осветлителях рекомендуется выбирать следующую скважность для насоса: работа не менее 16 с, время останова не более 30 с для насосов известкового молока, 40—45 с для насосов растворов коагулянта и полиакриламида.

Для повышения точности в схему дозирования извести по расходу обрабатываемой воды вводится корректирующий сигнал по рН. Отбор пробы на датчик рН-метра при этом производится непрерывно из смесительной камеры осветлителя без предварительного фильтрования ее для отделения шлама. Уровень отбора пробы по высоте осветлителя выбирается так, чтобы получить представительную пробу, т. е. в месте, где достигается достаточное перемешивание и заканчивается химическое взаимодействие обрабатываемой воды с реагентами (примерно на уровне 1,5 м над нижней смесительной решеткой осветлителя).

Для каждой точки ввода реагентов в осветлитель обычно устанавливаются два насоса-дозатора (рабочий и резервный).

Основными задачами при автоматизации осветлителей являются:

- поддержание температуры воды, поступающей на обработку;

- регулирование производительности осветлителя и доз вводимых в него реагентов;

- поддержание уровня шлама в осветлителе.

Минимальный и максимальный расходы воды на осветлитель составляют обычно 50 и 100% номинального. Для обеспечения нормального функционирования системы регулирования производительности предочистки необходимо, чтобы баки осветленной воды за каждым осветлителем имели вместимость, равную часовой производительности осветлителя плюс расход воды на промывку двух механических фильтров.

В процессе эксплуатации осветлителя целесообразно оперативно изменять заданный диапазон регулирования с помощью задатчика регулятора в соответствии с суточным графиком потребления обрабатываемой воды. Так, при ночных провалах в потреблении следует поддерживать нагрузку осветлителя на минимально допустимом уровне (50% номинальной), а в часы пик—на максимальном уровне (80— 100% номинальной). При этом предельный уровень мгновенных

возмущений на нагрузке не должен превышать ±3% номинального.

В тех случаях, когда нагрузка установки предочистки снижается ниже 50% номинальной, целесообразно применять схему регулирования нагрузки осветлителя с рециркуляцией воды из бака осветленной воды в осветлитель. Для обеспечения этого режима следует предусматривать специальный регулятор соотношения расходов, получающий одно входное воздействие от датчика расхода на линии рециркуляции осветленной воды, а второе-от датчика расхода воды на осветлитель. Этот регулятор воздействует на регулирующий клапан на линии рециркуляции осветленной воды и включается в работу только при снижении нагрузки ниже 50% номинальной.

Механические фильтры предназначены для удаления присутствующих в природных водах примесей, находящихся в грубодисперсном и коллоидном состояниях.

Загрузка механических фильтров обычно производится кварцевым песком или дробленым антрацитом. Материал загрузки должен иметь определённый гранулометрический состав, обладать механической прочностью и химической стойкостью с тем, чтобы обрабатываемая вода в процессе фильтрования не обогащалась примесями железа, солей кремниевой кислоты, органическими и другими соединениями.

Составной частью схемы регулирования производительности установки предочистки является регулятор расхода возвращаемой в осветлитель промывочной воды механических фильтров. Этот регулятор получает два входных воздействия от датчика расхода воды, поступающей на осветлитель, и от датчика расхода в линии возврата промывочной воды. Воздействуя на регулирующий клапан на этой линии, регулятор обеспечивает поддержание расхода возвращаемой в осветлитель промывочной воды механических фильтров в диапазоне 6—10% расхода воды, поступающей на осветлитель.

Промывочная вода подается в осветлитель из бака сбора этой воды специальным насосом, который включается автоматически в зависимости от уровня воды в баке.

Схема регулирования производительности установки предочистки обычно выполняется индивидуальной для каждого осветлителя, но может быть и групповой для двух-трёх осветлителей.

2. Ионообменная часть химводоочистки состоит из фильтров, предназначенных для химического обессоливания и умягчения воды путем фильтрования через слои загруженных в эти фильтры, практически нерастворимых в воде ионообменных материалов — ионитов.

Ионообменная очистка воды основана на способности ионитов поглощать из обрабатываемой воды растворенные в ней ионогенные примеси, отдавая в фильтрат эквивалентное количество других ионов, предварительно введенных в состав ионитов. Иониты, способные поглощать катионы, называются катионитами и используются обычно в  -,

-,  - и

- и  -формах. Иониты, поглощающие анионы, называются анионитами и используются в

-формах. Иониты, поглощающие анионы, называются анионитами и используются в  форме. При истощении обменной емкости ионитов производится их восстановление (регенерация)(1).

форме. При истощении обменной емкости ионитов производится их восстановление (регенерация)(1).

Достаточно учитывать общепризнанные и доказанные многочисленными опытами следующие основные положения: ионный обмен протекает в строго эквивалентных (стехиометрических) количествах между реагирующими веществами; является обратимым процессом; подчиняется закону действия масс.

На протекание процесса ионного обмена оказывают влияние многие факторы, наиболее существенными из которых являются валентность обмениваемых ионов, прочность связи с ионитом, гидролиз, гидратация и активность ионов, рН раствора.

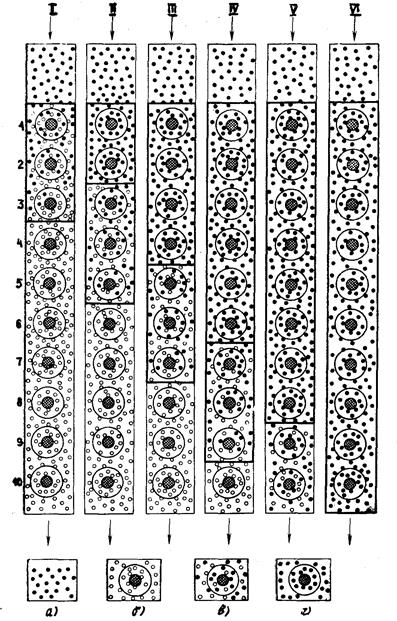

Рассмотрим в самом общем и схематичном виде протекание рабочего цикла в ионитном фильтре. Проведем мысленно вертикальный разрез загруженного в фильтр ионообменного материала и выделим в нем элементарную струйку обрабатываемой воды, омывающую вертикальный ряд зерен ионита, причем для простоты наблюдения ограничимся десятью такими зернами. В действительности число зерен в ионитном фильтре огромно и расположены они далеко не строго вертикально одно над другим, так же как и путь элементарной струйки воды претерпевает различные отклонения от прямолинейного. Однако принятые условные допущения позволяют относительно правильно представить происходящие в фильтре процессы. Далее будем считать, что мы может видеть элементарную струйку воды, зерна ионита и находящиеся в них ионы. Тогда, если на протяжении рабочего цикла фильтра будем делать через некоторые промежутки фотоснимки этой элементарной струйки, получим ряд последовательных кадров, которые позволят показать, какие изменения происходят в обрабатываемой воде и в зернах ионита во время работы фильтра. Схематическое изображение шести таких кадров представлено на рис. 3.

Нерастворимая многоатомная твердая часть каркаса ионита изображена на этом рисунке в. виде заштрихованных кружков, а участвующие в обменном процессе ионы показаны в виде маленьких кружочков. При этом находящиеся в обрабатываемой воде и подлежащие удалению из нее ионы обозначены черными кружочками называемыми в дальнейшем условно «черными» ионами, а находящиеся в ионной атмосфере зерен ионита ограниченно подвижные ионы изображены белыми кружочками, называемыми в дальнейшем «белыми» ионами. Задача ионитного фильтра заключается в осуществлении ионного обмена, в результате которого черные ионы переходят в ионную атмосферу зерен ионита, а взамен их в обрабатываемую воду поступают из той же ионной атмосферы белые ионы.

Рассматривая процессы ионного обмена, следует напомнить о непрерывном и хаотическом движении огромного количества находящихся в обрабатываемой воде ионов, в результате которого создаются на поверхности зерен ионита .разнообразные условия, способствующие протеканию обмена ионов в ту или другую сторону. При этом результирующее направление этого обмена будет определяться соотношением концентраций обмениваемых ионов в рассматриваемом ограниченном пространстве.

Начало рабочего цикла ионитного фильтра зафиксировано на кадре I (рис. 3). Здесь обмен черных ионов на белые протекает наиболее интенсивно при соприкосновении обрабатываемой воды с первым по ходу зерном ионита, когда вода содержит максимальное количество черных ионов. Далее у второго по ходу воды зерна этот обмен ослабевает, поскольку обтекающая его вода уже имеет некоторое количество белых ионов. У третьего зерна ионита обмен становится еще слабее, и, наконец, после третьего зерна вода уже не содержит черных ионов. Однако при прохождении воды мимо последующих молекул ионита обмен ионов не прекращается, но поскольку и вода, и ионит содержат только белые ионы, этот обмен остается для нас незаметным.

Рис. 3.7.3. Схема ионоооменного фильтрования воды.

а — исходная вода с черными ионами; б — обмен между ионами воды и ионита; в-обмен черных ионов воды на белые ионы ионита преобладает над обратным обменом; г— обмен между черными ионами воды и ионита.

На кадре II, заснятом через некоторый промежуток времени работы фильтра, показано, что первый и второй ряды зерен ионита обменяли все находившиеся в их ионной атмосфере белые ионы на черные, и поэтому хотя ионный обмен с водой у них продолжает протекать, но он не приводит к каким-либо изменениям как этих зерен ионита, так и проходящей мимо них воды. Обмен черных ионов воды на белые ионы зерен ионита переместился ниже и происходит теперь у 3-го, 4-го и 5-го зерен. Таким образом, на этом кадре различаются следующие три зоны состояния ионообменного материала:

первая зона — зерна ионита 1 и 2. Ее называют зоной истощенного ионита, поскольку все находящиеся в ней белые ионы использованы для обмена на черные ионы, и, следовательно, ионный обмен продолжается между черными ионами без изменения ионного состава как ионита, так и проходящей мимо него воды;

вторая зона—зерна ионита 3-5. Ее обычно называют работающей зоной. Здесь обрабатываемая вода начинает и заканчивает полезный для нас обмен черных ионов на белые. Поэтому правильнее называть эту зону зоной полезного обмена, так как в действительности ионный обмен происходит на всем пути прохождения воды через ионит, однако в этой зоне частота обмена черных ионов воды на белые ионы ионита преобладает над частотой обратного обмена белых ионов воды на черные ионы ионита;

третья зона - зерна ионита 6-10. Ее называют зоной неработающего ионита или свежего ионита. Проходящая через этот слой ионита обрабатываемая вода содержит практически только белые ионы и поэтому не изменяет ни своего состава, ни состава ионита, хотя ионный обмен между ними продолжает протекать.

По мере работы ионитного фильтра (кадры III – V) зона истощенного ионита возрастает, работающая зона опускается, а зона свежего ионита уменьшается. Как можно видеть на кадре V, работающая зона ионита уже частично вышла за нижнюю границу загрузки фильтра, и поэтому в выходящей из фильтра обработанной воде появляется и начинает возрастать концентрация черных ионов. Здесь полезная работа ионитного фильтра заканчивается и на следующем кадре VI зона истощения распространяется на все зерна ионита от первого до десятого, а выходящая из фильтра вода содержит практически только чёрные ионы, т. е. остается по качеству такой же, как и поступающая на фильтр вода.

Регенерация истощенного ионита сводится к замене черных ионов в его зернах на белые. Это достигается путем пропускания через истощенный ионит раствора электролита, содержащего белые ионы, при этом их количество должно превышать стехиометрические соотношения обмениваемых ионов для того, чтобы реакция обмена пошла в нужном направлении.

Прохождение обрабатываемой воды через загрузку ионитного фильтра, представляющую собой мелкопористую среду, происходит, по-видимому, путем разбивания потока воды на многочисленные мельчайшие струйки, стремящиеся найти в этой среде пути наименьшего сопротивления. В частности, по этой причине имеет место преимущественное фильтрование воды вдоль стенок корпуса фильтра (так называемый «пристенный» эффект). Стабильность такого состояния потока фильтруемой воды будет тем больше, чем меньше скорость фильтрования. При этом возможно образование между отдельными струйками (их иногда называют «излюбленными» путями фильтрации) небольших островков ионита, не участвующего в процессе ионного обмена. Такое неблагоприятное состояние гидродинамики ионообменного фильтра может приводить к заметному ухудшению его работы, поэтому обычно не рекомендуется снижать скорость фильтрования менее 5 м/ч.

Все операции, предусматриваемые при обслуживании ионитного фильтра, имеют целью создать оптимальные условия для протекания процесса ионного обмена. В первую очередь для этого необходимо обеспечить максимально полный контакт обрабатываемой воды и регенерационного раствора с поверхностью зерен ионита.

На равномерность распределения потоков воды и растворов реагентов в ионитном фильтре и на достаточно полный контакт их с зернами ионообменного материала оказывают влияние зернистость и однородность ионообменных материалов. Пылевидные частицы, имеющиеся в товарных ионитах, удаляются обычно во время пуска и наладки ионитных фильтров. При длительной эксплуатации ионитов из-за постепенного разрушения и измельчения их зерен всегда происходит в той или иной степени накопление в толще загрузки мелочи, которую необходимо периодически удалять. Это достигается при взрыхляющей промывке ионита, которая является обязательной операцией, предшествующей пропуску регенерационного раствора.

Очень важно соблюдение установленных при пуске и наладке фильтров надлежащих условий проведения взрыхляющих промывок, которые должны обеспечивать возможно более полное удаление из фильтра мелких пылевидных частиц ионообменных материалов. Неудовлетворительное проведение таких промывок приводит к тому, что пылевидные частицы, скапливаясь в верхней части загрузки, образуют своеобразную грязевую пленку, создающую дополнительное сопротивление проходу обрабатываемой воды, регенерационного раствора и промывной воды.

Конечным результатом нарушения равномерности фильтрования являются гидравлические перекосы в загрузке фильтра, которые отрицательно отражаются не только на рабочем цикле фильтра, препятствуя наиболее полному использованию его емкости поглощения, но также и на регенерационном цикле, поскольку, во-первых, регенерационный раствор не омывает из-за перекосов некоторые части загрузки, оставляя их в истощенном состоянии, и, во-вторых, при отмывке ионита перекосы вызывают повышенный расход воды для удаления продуктов регенерации и остатков непрореагировавшего регенерационного раствора.

Для успешного выполнения процесса регенерации ионообменного материала, кроме обеспечения максимально полного контакта раствора с частицами ионита, необходимо направить ионный обмен в нужном направлении. Это зависит прежде всего от концентрации реагента в регенерационном растворе. Как уже указывалось выше, по мере прохождения регенерационного раствора через истощенный ионит раствор все в большей степени загрязняется удаляемыми из ионита вредными ионами, что приводит к торможению процесса регенерации ионита. Такой процесс своеобразного «отравления» регенерационного раствора можно в значительной степени ослабить, пропуская через истощенный ионит регенерационный раствор порциями с переменной концентрацией, не увеличивая при этом средний удельный расход реагента. Сначала пропускают первую порцию относительно мало концентрированного регенерационного раствора, в результате чего происходит лишь частичное вытеснение из истощенного ионита вредных катионов. Затем пропускают вторую порцию регенерационного раствора повышенной концентрации. Оптимальным решением в этих условиях является плавное изменение автоматическим регулятором концентрации реагента в регенерационном растворе.

Необходимо иметь в виду, что в то время как попадание воздуха в фильтрующий слой у механических фильтров вызывает увеличение потери напора в слое, у ионитных фильтров, помимо того, из-за налипания мельчайших пузырьков воздуха на поверхность зерен ионита снижается обменная емкость фильтра.

Еще более вредным является поступление на ионитный фильтр недостаточно осветленной воды. При этом крупнодисперсные взвешенные вещества задерживаются преимущественно поверхностным слоем загрузки фильтра. Они могут удаляться при очередной взрыхляющей промывке ионита перед его регенерацией. Совсем иначе обстоит дело с тонкодисперсной взвесью, частицы которой могут проникать в толщу фильтрующего слоя и сорбироваться на пористой поверхности зерен ионита. При этом значительная часть их не отмывается при взрыхляющих промывках ионита, что будет вызывать прогрессирующее понижение ионообменной способности загрузки. Поэтому при всех условиях необходимо добиваться поступления на ионитные фильтры хорошо осветленной воды, не допуская, что нередко практикуется, дополнительного превращения ионообменного фильтра в механический. Эти соображения в равной степени являются справедливыми не только в отношении обрабатываемой воды, но также и для регенерационных, растворов реагентов и промывочной воды.

Совмещение процессов осветления воды и ионообменной ее обработки может быть целесообразным лишь в тех случаях, когда соотношение зернистости ионита и дисперсности взвешенных веществ в поступающей воде такое, что взвесь задерживается в самом верхнем тонком слое ионитной загрузки и не оказывает заметного влияния на обменную ёмкость фильтра.

В предлагаемой системе автоматизации должен быть выполнен следующий объем автоматических блокировок, действие которых определяется технологическими параметрами:

· блокировки, предусматривающие выключение в каждом блоке фильтров одного из насосов частично обессоленной воды (или изменение задания регулятору расхода) при повышении уровня в баке обессоленной воды до значения, соответствующего переводу установки на 50%-ную производительность;

· блокировки, предусматривающие переключение технологических линий для направления потока воды по линии большой рециркуляции при повышении в баке обессоленной воды верхнего предельного уровня;

· блокировки, предусматривающие обратное перестроение технологической линии при понижении уровня в баке обессоленной воды до значения, соответствующего 50%-ной производительности;

· блокировки, предусматривающие включение второго насоса частично обессоленной воды (или изменении задания регулятору расхода) при понижении уровня в баке обессоленной воды до значения, соответствующего переводу установки на 10%-ную производительность;

· блокировки, определяющие выключение насосов-дозаторов при повышении концентрации регенерационных растворов выше нормы или при понижении расхода разбавляющей воды ниже нормы.

Деаэраторная часть.

Участие кислорода растворенного в воде состоит в следующем:

- кислород снимает лишние электроны;

- устраняет тормозящие процесс ионы железа, перешедшие в раствор, окисляя их, вследствие чего они осаждаются ся в виде малорастворимых гидроокисей трёхвалентного железа;

- вызывает появление электропар при неравномерной концентрации кислорода около различных участков металла.

Таким образом, растворённый в воде кислород следует отнести к весьма активным коррозионным агентам. Однако роль кислорода этим не ограничивается. Эксперименты показывают, что кислород способен и замедлять коррозию костельной стали. Это его свойство обусловлено образованием окисной пленки на поверхности металла. Такая пленка, состоящая главным образом из магнетита (  ), образуется быстро при достаточно высокой концентрации растворенного кислорода; она может образоваться и при действии других сильных окислителей, например перекиси водорода, озона и т. д. Установлено также, что в присутствии электролитов окисная пленка не защищает металл от коррозии. В отсутствие же электролитов, т. е. в очень чистой воде, пленка устойчива и коррозионные процессы существенно замедляются. Следовательно, кислород, растворённый в воде может служить и замедлителем и активатором коррозионных процессов. Эта двойственная роль кислорода отмечалась всеми исследователями процессов коррозии. Воспользоваться пассивирующими свойствами растворенного кислорода можно, однако, лишь в тех случаях, когда вода практически лишена электролитов, т. е. является чистой

), образуется быстро при достаточно высокой концентрации растворенного кислорода; она может образоваться и при действии других сильных окислителей, например перекиси водорода, озона и т. д. Установлено также, что в присутствии электролитов окисная пленка не защищает металл от коррозии. В отсутствие же электролитов, т. е. в очень чистой воде, пленка устойчива и коррозионные процессы существенно замедляются. Следовательно, кислород, растворённый в воде может служить и замедлителем и активатором коррозионных процессов. Эта двойственная роль кислорода отмечалась всеми исследователями процессов коррозии. Воспользоваться пассивирующими свойствами растворенного кислорода можно, однако, лишь в тех случаях, когда вода практически лишена электролитов, т. е. является чистой  или близкой к тому. Поэтому пассивирующие его свойства могут быть реализованы только в тех установках, в которых питание котла осуществляется глубокообессоленной водой и нет нужды вводить в эту воду какие-либо реагенты — фосфаты, щелочи, комплексоны и т. п. Такие условия осуществимы только на ТЭС с прямоточными котлами. Там же, где питательная вода содержит электролиты и где в нее необходимо вводить различные вещества для подавления или ослабления накипеобразования в котлах (во всех этих ТЭС), кислород выступает как весьма активный коррозионный агент, удаление которого совершенно необходимо.

или близкой к тому. Поэтому пассивирующие его свойства могут быть реализованы только в тех установках, в которых питание котла осуществляется глубокообессоленной водой и нет нужды вводить в эту воду какие-либо реагенты — фосфаты, щелочи, комплексоны и т. п. Такие условия осуществимы только на ТЭС с прямоточными котлами. Там же, где питательная вода содержит электролиты и где в нее необходимо вводить различные вещества для подавления или ослабления накипеобразования в котлах (во всех этих ТЭС), кислород выступает как весьма активный коррозионный агент, удаление которого совершенно необходимо.

Между водой и газом, например воздухом, находящимся над водой, всегда происходит обмен различными молекулами. При установившемся равновесии обмен этот совершается таким образом, что сколько вещества переходит из воды(водного раствора) в газовую среду, столько же и возвращается из этой газовой среды обратно в воду.

Молекулы воды, участвуя в тепловом движении, имеют различные скорости. Те из них, скорость которых и по направлению и по значению оказывается достаточной, преодолевают силы взаимного притяжения других молекул и вылетают в газовое пространство. Передвигаясь по всем направлениям в этом газовом пространстве, молекулы  могут вновь оказаться в водной среде. Вследствие громадного числа молекул более или менее быстро наступает статистическое равновесие, когда число молекул воды, пересекающих поверхность раздела газ - вода, становится одинаковым в обоих направлениях. Наступившее равновесие нарушается при изменении, например, температуры жидкости. При этом скорость молекул возрастает и увеличивается их количество, перешедшее поверхность раздела газ — вода. Это повышает их концентрацию в газовом пространстве (повышает давление водяных паров). Такое повышение увеличивает количество молекул, переходящих из газа в жидкость и опять наступает состояние равновесия, но уже при иных температуре и давлении.

могут вновь оказаться в водной среде. Вследствие громадного числа молекул более или менее быстро наступает статистическое равновесие, когда число молекул воды, пересекающих поверхность раздела газ - вода, становится одинаковым в обоих направлениях. Наступившее равновесие нарушается при изменении, например, температуры жидкости. При этом скорость молекул возрастает и увеличивается их количество, перешедшее поверхность раздела газ — вода. Это повышает их концентрацию в газовом пространстве (повышает давление водяных паров). Такое повышение увеличивает количество молекул, переходящих из газа в жидкость и опять наступает состояние равновесия, но уже при иных температуре и давлении.

Аналогичные состояния равновесия устанавливаются и для других компонентов газовой среды, т. е. кислорода, азота, углекислоты и других газов, входящих в состав воздуха. Каждой температуре соответствует определенная концентрация этих газов в воде при ее контакте с воздухом. И обратно, каждой температуре соответствует определенный состав газовой среды, состоящей из паров воды, кислорода, азота и других газов. При этом сумма парциальных давлений всех этих компонентов должна быть, очевидно, равна атмосферному давлению,

т. е. 1 кгс/см2,

Но при повышении температуры воды парциальное давление паров, т. е.  , возрастает и при 100 °С (при кипении)

, возрастает и при 100 °С (при кипении)  = 1кгс/см2. Следовательно, парциальные давления всех остальных газов при этих условиях становятся равными нулю. Нарушается равновесие между газом, находящимся в растворе, и газовой средой, что приводит к выделению газа из водного раствора — его деаэрации.

= 1кгс/см2. Следовательно, парциальные давления всех остальных газов при этих условиях становятся равными нулю. Нарушается равновесие между газом, находящимся в растворе, и газовой средой, что приводит к выделению газа из водного раствора — его деаэрации.

Если нагреть без перемешивания воду до 100 °С, например поместив сосуд в кипящую воду, то даже через продолжительное время удаление растворенных газов из воды, налитой в этот сосуд, не закончится. Можно опустить сосуд в кипящий раствор соли. При этом температура этого солевого раствора может быть доведена до 110°С, но и при этих условиях выделение растворенного кислорода из воды в сосуде будет совершаться довольно долго. Однако если увеличить поверхность жидкости, например, усиленным перемешиванием, то удаление кислорода произойдет значительно быстрее. В технике применяют разбрызгивание деаэрируемой воды, перемешивание ее струёй пара, барботаж пара через нагретую воду и другие приемы. Иногда применяют разрежение. Конструкция деаэратора типов ДА, КДА-180 приведена на рис. 3.7.4.

Вода, подлежащая деаэрации, после предварительного подогрева подается в верхнюю часть колонки, последовательно проходит струйные и барботажную ступени, где осуществляется ее нагрев и обработка паром. Из колонки вода струями стекает в бак.

Основное количество пара подается в верхнюю часть бака деаэратора, вентилирует паровой объем бака и поступает в низ колонки. Проходя сквозь отверстия барботажной тарелки, пар подвергает воду на ней интенсивной обработке и направляется в струйные ступени.

В струях происходит нагрев воды до температуры, близкой к температуре насыщения, удаление основной массы газов и конденсация большей части пара. На барботажной тарелке осуществляется догрев воды до температуры насыщения и удаление микроколичеств газов. Оставшаяся парогазовая смесь (выпар) отводится из верхней зоны колонки через охладитель выпара в атмосферу.

Процесс дегазации завершается в деаэраторном баке, где происходит выделение из воды мельчайших пузырьков газов за счет отстоя. Часть пара подается через перфорированную трубу в слой воды в бак деаэратора. Эта дополнительная барботажная ступень интенсифицирует процесс дегазации.

Вода из бака деаэратора поступает на питательные насосы и далее подается в паровые котлы.

Предусмотрена защита деаэратора от превышения допустимого давления и уровня воды в баке с помощью комбинированного предохранительного устройства. Предохранительное устройство состоит из расширительного бачка и двух гидрозатворов, один из которых защищает деаэратор от превышения допустимого давления, а другой - от превышения уровня. При превышении допустимого давления в деаэраторе пар вытеснит воду из гидрозатвора и через расширительный бачок сбросится в атмосферу. При повышении уровня вода через переливную трубу поступит в расширительный бачок и перельется в бак нижних точек и далее - в продувочный колодец.

Для эффективного удаления газов, т. е. главным образом кислорода и углекислоты, необходимо, чтобы температура поступающей воды была близка к точке кипения при том давлении, при котором работает данный деаэратор. Количество подаваемой на деаэрацию воды не должно превышать расчётную производительность аппарата во избежание «захлёбывания» колонки. Количество подаваемого пара должно обеспечивать размер выпара в пределах 0,02-0,03% количества деаэрируемой воды. Отклонения от этих условий, например уменьшение подачи пара и сокращение выпара, снижение температуры поступающей воды или перегрузка аппарата, сказываются на качестве обескислороживания — остаточное содержание  в деаэрированной воде повышается. Необходимо следить за состоянием распределительного устройства в колонке (головке) деаэратора. Коррозионный износ этого устройства ухудшает распределение воды, которая начинает поступать в сборный бак сплошной струёй, и содержащийся в ней кислород не успевает выделиться. В некоторых конструкциях деаэраторов подводят пар также и в сборный бак, осуществляя в нём барботаж и тем улучшая удаление газов. Деаэратор должен выдавать воду с содержанием кислорода около 10-15 мкг/л.

в деаэрированной воде повышается. Необходимо следить за состоянием распределительного устройства в колонке (головке) деаэратора. Коррозионный износ этого устройства ухудшает распределение воды, которая начинает поступать в сборный бак сплошной струёй, и содержащийся в ней кислород не успевает выделиться. В некоторых конструкциях деаэраторов подводят пар также и в сборный бак, осуществляя в нём барботаж и тем улучшая удаление газов. Деаэратор должен выдавать воду с содержанием кислорода около 10-15 мкг/л.

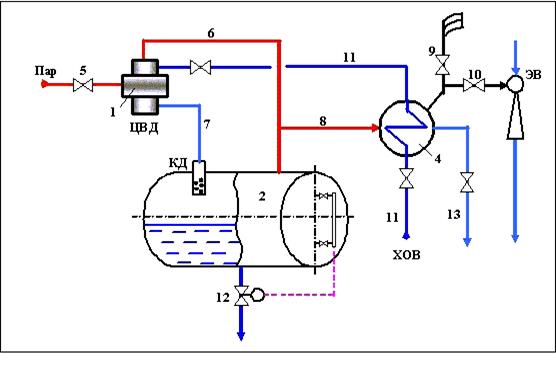

Рис. 3.7.4. Схема деаэратора смешивающего типа.

1 - деаэрационная колонка; 2 - сборный бак деаэрированной воды; 3-водоуказательное стекло; 4 - манометр; 5 - гидравлический затвор; 6 - распределительное устройство; 7, 8 - дырчатые тарелки; 9 - распределители пара; 10, 12 - отвод выпара и сконденсировавшихся паров воды; 11 - охладитель выпара; 13, 18 - подвод питательной воды и греющего пара; 14- выход несконденсировавшихся газов; 15 - заполнение гидрозатворрв; 16 - перелив гидрозатвора; 17- выход деаэрированной воды.

Во многих котельных паровые котлы исчерпали свой ресурс и требуют замены. Паровые котлы подлежат регистрации в органах котлонадзора, которые не дают разрешения на дальнейшую эксплуатацию таких котлов в паровом режиме.

Был найден способ значительно продлить срок эксплуатации котлов путем перевода их в водогрейный режим с температурой нагрева воды до 115°С, при этом водогрейный котел по своим параметрам не подлежит регистрации в органах котлонадзора.

Основной проблемой, препятствующей переводу паровых котлов в водогрейный режим работы, является деаэрация подпиточной воды для теплосети. Котельные имеют, как правило, деаэраторы атмосферного типа, для работы которых требуется пар. При переводе котлов в водогрейный режим такие деаэраторы работать, не способны.

Ряд деаэраторов можно перевести в вакуумный режим работы, используя вакуумные компрессоры отсоса газов.

ПРИМЕР ПЕРЕВОДА АТМОСФЕРНОГО ДЕАЭРАТОРА «ЦВД» В ВАКУУМНЫЙ РЕЖИМ.

Рис. 5. Деаэрационная установка содержит: центробежно-вихревой деаэратор 1 (ЦВД), емкость 2 (емкость может быть с регулируемым уровнем воды или со свободным сливом в аккумуляторный бак), капельный деаэратор – КД, поверхностный охладитель выпара 4 (ОВ), паропровод 5, трубу 6 выпара из ЦВД, трубу 7 подачи воды из ЦВД в КД. трубу 8 выпара из бака, вестовую трубу 9, трубу 10 отсоса выпара на эжектор (ЭВ), трубу 11 подачи в деаэратор химочищенной воды, трубу 12 отвода деаэрированной воды и трубу 13 – слива конденсата из охладителя выпара.

РАБОТА В АТМОСФЕРНОМ РЕЖИМЕ

В ЦВД подается холодная вода. Пар в ЦВД нагревает воду до 105° -106°С. и частично деаэрирует. Выпар поступает в ОВ, вода – в емкость 2 через капельный деаэратор 3. Вода разбрызгивается и каждая ее капля вскипает, образуя выпар. Происходит окончательная деаэрация воды. По трубе 8 выпар из бака 2 поступает в охладитель выпара. Неконденсируемые газы удаляются в атмосферу через вестовую трубу 9.

Если воду предварительно нагреть в поверхностных подогревателях до 104° – 106°С, то деаэрация будет происходить без подачи пара в ЦВД.

РАБОТА В ВАКУУМНОМ РЕЖИМЕ

Вестовая труба 9 перекрыта. Труба 13 соединена с всасывающим патрубком эжектора. Если деаэрируемую воду предварительно нагревать до 65°-100°С, то установка будет работать на "начальном эффекте" без подачи пара или перегретой воды. Вакуум установится пропорционально температуре воды на выходе из деаэратора. За счет вскипания вода охладится на 2°-5°С. Если вода холодная или недостаточно нагрета, то в ЦВД подают пар или перегретую воду.

Основным видом водоподготовки, применяемой в отопительных котельных

малой мощности, является упрощенная схема одноступенчатого или двухступенчатого натрий-катионирования с мокрым хранением реагента.

При натрий-катионировании плохо растворимые в воде соли переходят в хорошо растворимые, которые даже при большом содержании в воде не выпадают в осадок. При этом общее количество солей не уменьшается. В качестве катионита применяют минерал глауконит, сульфоуголь и синтетические смолы. Когда катионит истощится (о чем свидетельствует повышение жесткости умягченной воды), приступают к регенерации фильтра. Катионит регенерирует обратным протоком 10%-ного раствора поваренной соли NаС1. Регенерация состоит из взрыхления катионита, пропускания через него раствора поваренной соли и отмывки. При регенерации, ионы натрия вытесняют из катионита поглощенные им ионы кальция и магния, которые переходят в раствор. Обработанный таким образом катионит обогащается катионами натрия и вновь обретает способность умягчать жесткую воду. Для удаления продуктов регенерации и остатков раствора поваренной соли катионит отмывают.

Для восстановления обменной способности катионит периодически обрабатывают раствором поваренной соли, поступающей в фильтр из солерастворителя.

Способ мокрого хранения реагента (поваренной соли) заключается в том, что соль хранят в бетонных резервуарах. В нижней части которых небольшое ее количество находится в растворенном состоянии (концентрация около 25 %), Этот раствор подают насосом в фильтр соленого раствора, а затем в специальные баки, где разбавляют до концентрации регенеративного раствора —10 % и расходуют по мере надобности.

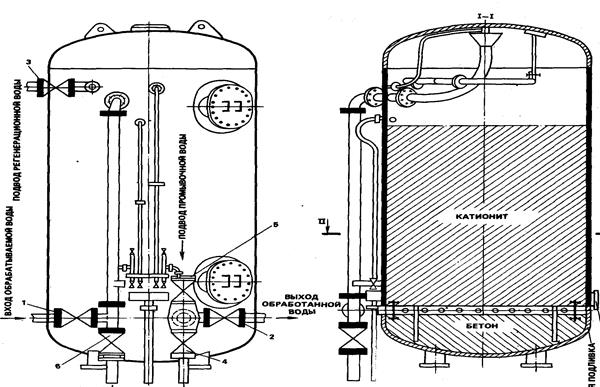

Основным оборудованием водоподготовки являются катионитовые фильтры, изображенные на рис. 3.7.6. Корпус фильтра рассчитан на рабочее давление 392-585 кПа (4-6 кгс/см2). В нижней его части расположено дренажное устройство для равномерного распределения проходящей воды по сечению фильтра. Дренажное устройство закреплено в бетонной подушке и состоит из коллектора и системы труб. Вода в трубы входит через штуцера, приваренные к верхней части труб. На штуцера навинчены шестигранные пластмассовые колпачки с несколькими отверстиями на каждой грани. На поверхности бетона с дренажными колпачками расположена кварцевая подстилка с крупностью зерен от 10 до 1 мм. Крупность зерен уменьшается снизу вверх. Кварцевая подстилка предохраняет вынос катионитового материала через дренажную систему. Над подстилкой закладывают катионит, выше располагается водяная подушка. Верхний лаз служит для загрузки кварца и катионита, а нижний люк - для отвода воды во время промывки кварца при первичной загрузке.

Рис. 3.7.6. Натрий-катионовый фильтр

В котельной комплекса ПГТУ применяется 2-х ступенчатое Na-катионирование, что позволяет более глубоко умягчать воду для питания паровых котлов. Регенерация Na-катионового фильтра 1-ой ступени производится примерно один раз в неделю, регенерация фильтра 2-ой ступени – один раз в месяц.

На следующей странице приведена технологическая схема предварительной очистки воды химводоподготовки Березниковской ТЭЦ-4 ОАО ТГК-9

Водоподготовительные установки имеют много выходных координат, требующих поддержания их на требуемом технологией уровне. Приведем примеры систем регулирования.

Дата: 2018-12-21, просмотров: 536.