Водогрейные котлы.

Для централизованного теплоснабжения крупных промышленных предприятий, городов и отдельных районов в настоящее время применяются стальные водогрейные котлы большой мощности (табл. 3.4).

Таблица 3.4

Блочно-модульные котельные

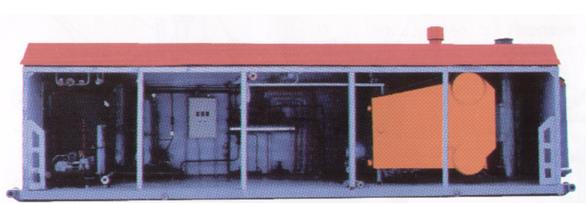

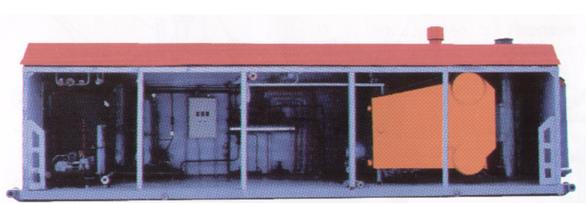

Блочно-модульная котельная (БМК) предназначена для отопления и горячего водоснабжения жилых домов, больниц, спортивных залов, школ, производственного, административного, культурно-бытового назначения и т.д., имеющих закрытую систему отопления.

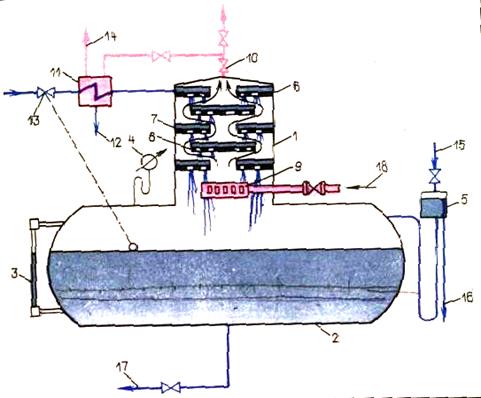

Конструкция котельной представляет собой цельнометаллический утепленный корпус с трудносгораемой теплоизоляцией в котором размещено все технологическое оборудование и трубопроводы (рис.3.5.1).

Рис.3.5.1 Разрез блочно модульно котельной

В состав котельного агрегата входят: паровой котел, топка, паронагреватель, водный экономайзер, воздухоподогреватель, обмуровка, каркас с лестницами и площадками, а также арматура и гарнитура.

К вспомогательному оборудованию относятся: тягодутьевые и питающие устройства, оборудование водоподготовки, топливоподачи, а также контрольно-измерительные приборы и системы автоматизации.

Преимущества БМК.

1. Максимальная приближенность БМК к объекту теплоснабжения, что резко сокращает затраты на теплоснабжение.

2. Отсутствие значительных капитальных затрат на строительство здания под котельную.

3. Простое и удобное решение вопроса при децентрализации теплоснабжения.

4. Высокий уровень автоматизации, безопасности, надежности.

5. Полная заводская готовность и комплектация.

6. Быстрый ввод в эксплуатацию.

7. Транспортирование автомобильным и железнодорожным транспортом.

8. Широкий диапазон тепловых мощностей и нагрузок ГВС.

9. Минимальные затраты при монтаже и пуске БМК.

10. Применение различных типов котлов.

Ниже приведено описание газовой блочной котельной БКГ-2,5.

|

|

Оборудование котельной БКГ-2,5.

Блочная котельная БКГ-2,5 с двумя котлами КВГ-1,25-95 предназначена для централизованного теплоснабжения систем отопления и вентиляции промышленных, жилых и культурно-бытовых объектов.

Здание блочной котельной представляет из себя три блок – секции, изготовленные в заводских условиях и готовые для подключения к наружным сетям газа, водопровода, канализации и электрическим сетям (рис.3.5.2).

Рис. 3.5.2. Здание блочной котельной БКГ-2,5 ООО «Пермтрансгаз».

В котельной установлено технологическое оборудование с трубопроводной обвязкой, вентиляционными устройствами, электрооборудованием и средствами автоматики. Технологическое оборудование включает в себя:

- два котлоагрегата КВГ-1,25-95;

- насосы сетевые и подпиточные;

- дозатор антинакипина, грязевик,

- узлы учета энергоносителей;

- газовое распределительное устройство (ГРУ);

- газооборудование котлов;

- трубопроводные обвязки с запорной и регулирующей арматурой;

- вентиляцию и отопление.

Газоснабжение котельной.

Газоснабжение котельной предусматривается от газовых сетей среднего или высокого давления II категории (давление газа от 0,15 Мпа до 0,6 Мпа). Сопротивление газового тракта – 300 Па.

Схема подачи газа («обвязка») должна обеспечивает безопасную эксплуатацию котельного агрегата. Обвязка газопотребляющей установки (котла) включает подводящий газопровод, регулирующую и запорную арматуру, продувочную свечу, необходимые измерительные приборы, а также запальные устройства и систему автоматики безопасности и горения.

Внутреннее газооборудование котельной включает в себя:

- газовое распределительное устройство котельной (рис. 3.53);

- газовое оборудование каждого котла (рис. 3).

Рис. 3.5.3. Газовое распределительное устройство.

Снижение давления газа до 0,09 Мпа (0,9 кгс/см2) решено комбинированным регулятором давления РД, предназначенным для автоматического поддержания среднего выходного давления газа на заданном уровне, а также для автоматического отключения подачи газа при аварийном повышении или понижении выходного давления газа сверх допустимых значений. Давление настройки регулятора – 0,09 Мпа (0,9 кгс/см2) в пусковом режиме, давление срабатывания РД – 0,1 Мпа (1 кгс/см2).

Ручное регулирование давления газа возможно при помощи газовых задвижек Г11 и Г12.

Учет расхода газа на котельную решен в ГРУ при помощи газового счетчика СГ 16-100 с пределами измерения 70¸700 м3/час. Узел учета — коммерческий.

Газовое оборудование каждого котла представлено на рис. 3.5.4. На котельной БКГ-2,5 применена схема с установкой двух последовательно расположенных отсечных клапанов с электромагнитным приводом на газопроводах к горелке (нормально закрытые) и одного клапана на трубопроводе безопасности (нормально открытый).

Если какой либо электромагнитный клапан пропускает газ, то он будет выпущен в атмосферу. Таким образом, трубопровод безопасности предохраняет и от возможности попадания газа в топку при продувке газового коллектора.

Рис. 3.5.4. Газовое оборудование котла.

Газ через электромагнитные запорные клапаны и регулирующую орган РО с давлением 80 кПа поступает в блочную горелку БИГ 2-14. Горелка БИГ работает в диапазоне предельного регулирования при разрежении в топке от 8,9 до 29,4 Па. Розжиг горелки осуществляется запальником. Запальником является двуствольная горелка БИГ 1-2 с установленным электродом, запальник может работать постоянно, контроль пламени осуществляется фотодатчиком. Продукты сгорания через разведенные экранные трубы в нижней части топки поступают в конвективную часть. Пройдя снизу вверх пакет конвективных трубок с навитыми ребрами дымовые газы отводятся в газоход, установленный в верхней части и утилизатор. В газоход встроена заслонка – регулятор тяги РТ.

Котел рассчитан для работы с индивидуальным дымососом (4АМ100S4):

- мощность электродвигателя, кВт - 3,0

- скорость, об/мин - 1500

- производительностью, м3/час - 4300

Практика показывает, что в случае нарушения правил пуска и эксплуатации газовых горелок, а также при неисправности отключающей арматуры в топке и газоходах возможны «хлопки» и взрывы газовоздушной смеси, приводящие к разрушению обмуровки котла. Для предохранения кладки котельные установки снабжены взрывными клапанами. Конструктивно взрывные клапаны представляют собой окна, закрытые легко разрываемыми листами асбеста или металлической фольги. Место установки этих клапанов – верхняя часть топки, газоходов и боровов.

Тепловая схема котельной.

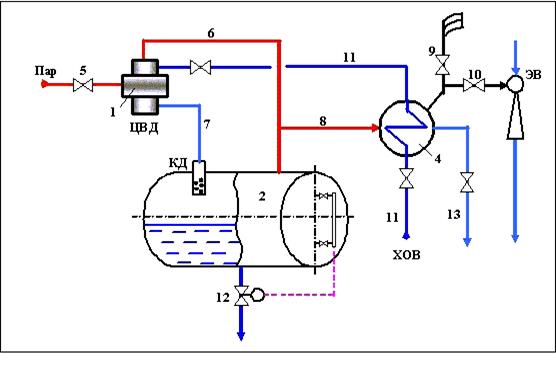

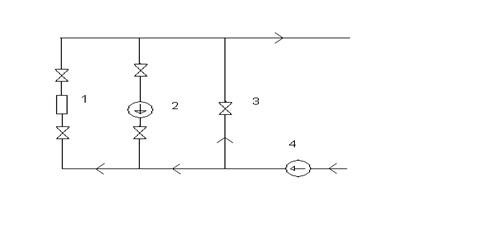

Автоматизированный водогрейный котел КВГ-1,25-95 предназначен для водяных закрытых систем теплоснабжения с избыточным давлением до 1,0 Мпа (10 кгс/см2). Тепловой схемой котельной (рис. 3.5.5) предусматривается отпуск потребителям воды с температурой от 70°С до 95°С (368 К) для систем отопления и вентиляции.

Давление теплоносителя котельной БКГ-2,5:

- Рпр= до 6 кгс/см2 (0,6 Мпа);

- Робр= до 3 кгс/см2 (0,3 Мпа).

Нагреваемая вода поступает в верхний коллектор котла и проходит через 9 труб верхнего, заднего и нижнего экранов в нижний коллектор (1 ход), затем по 10 трубам совершает обратный ход в верхний коллектор (2 ход). После этого вода попадает в верхнюю часть правого коллектора и по трубам боковых экранов и конвективным трубам совершает 3 хода и отводится в наружную сеть из нижней части левого коллектора. При этом скорость воды составляет в экранных трубах 0,7-0,8 м/с, в конвективных трубах 0,3 м/с. Гидравлическое сопротивление котла при номинальном расходе не более 36 кПа. Расход воды через котел номинальный 43,2 т/ч.

На входе сетевого насоса должен постоянно работать грязевик для очистки сетевой воды от взвешенных частиц, которые могут забивать последний ряд конвективных труб.

Для регулирования температуры сетевой воды в зависимости от температуры наружного воздуха используется перемычка (линия перепуска) между прямым и обратным трубопроводами теплосети с установленным на ней регулирующим клапаном РК. Клапаном управляет по заданной программе «Минитерм-300», изменяя температуру воды в зависимости от температуры наружного воздуха и контрольного замера в отапливаемом помещении.

Рис. 3.5.5. Тепловая схема котельной БКГ-2,5.

Циркуляция сетевой воды осуществляется двумя сетевыми центробежными насосами КММ 100-80-160 (4АМ16032):

- рабочих, шт. - 1

- резервных, шт. - 1

- производительность, м3/час - 100

- напор, м.вод.ст. - 35

- мощность электродвигателя, кВт - 18

- скорость вращения двигателя, об/мин - 3000

Отпускаемая с котельной тепловая энергия измеряется тепло счетчиком СТ-125 в комплекте со счетчиком воды ВСТ-125, датчиком температуры и тепло вычислителем.

На трубопроводе прямой сетевой воды установлены два предохранительных клапана.

Подпитка тепловой сети осуществляется водой из хозяйственно-питьевого водопровода двумя подпиточными центробежными насосами КММ 50-32-125 (АИР80А2):

- рабочих, шт. - 1

- резервных, шт. - 1

- производительность, м3/час - 25

- напор, м.вод.ст. - 20

- мощность электродвигателя, кВт - 2,2

- скорость вращения двигателя, об/мин - 3000

Для предотвращения накипеобразования на внутренней поверхности трубок экранов котлов и защиты их от коррозии в обратную сетевую воду подмешивают антинакипин марки Н-50. Антинакипин применяется для закрытых систем теплоснабжения с нагревом до 115°С, давлением в обратном теплопроводе до 6 кгс/см2, при подпитке до 3 т/час.

Подмешивание антинакипина производится с помощью дозатора антинакипина:

- количество, шт. - 1

- рабочее давление, Мпа - 0,5

- объем, л - 100

После наладки установка автоматически поддерживает нужную концентрацию антинакипина в сетевой воде 0,0001 (0,1 кг на 1 м3).

Электроснабжение.

По степени надежности электроснабжения котельная относится к потребителям II категории и запитывается двумя вводами 0,4 кВт (рис. 5).

Установленная мощность – 28,0 кВт.

Годовой расход электроэнергии – 165656 кВт×ч.

Для приема, учета электроэнергии и ручного ввода резерва предусматривается распределительный щит ШР, состоящий из двух секций.

Рис. 5. Электроснабжение котельной БКГ-2,5.

В нормальном режиме оба ввода рабочие, секционный автомат разомкнут. Один котел питается от одного ввода, второй котел питается от второго ввода. При отключении одного ввода в работе остается один котел, второй котел вручную переключается на рабочий ввод.

Горячая вода из выходного коллектора водогрейного котла 1 рециркуляционным насосом 2 подаётся во входной коллектор, и, смешиваясь с обратной сетевой водой, подогревает её. Заданная температура воды в теплосети достигается направлением части обратной воды после сетевого насоса 4. через перемычку 3 во входной коллектор.

При сжигании метана процесс горения характеризуется молекулярным балансом:

СH4+ 2O2 = CO2 + 2Н2О, из которого выводится соотношение массовых расходов кислорода и метана

Mo2 / Mcн4 = 2O2 /CH4 =64/16=4

Долевое содержание кислорода в окружающем воздухе составляет 23%, поэтому соотношение массовых расходов воздуха и метана:

МВОЗД / Mcн4 = 4/0,23=17,3.

3.6. Энергосбережение в котельных

Экономия сжигаемого топлива - основная задача обслуживающего персонала.

Поэтому обычно в котельных ведётся журнал со снятием показаний ряда КИП, ежесуточно должны меняться диаграммы регистрирующих приборов, запись показаний приборов производят через 30 минут, а со счётчиков, указывающих расход пара, воды, топлива, - через каждый час.

Данную информационную базу необходимо систематически анализировать, составлять эксплуатационный тепловой баланс котлоагрегатов.

Обычно регистрируются для паровых котлов, работающих на газе, следующие параметры:

-время

-пар: давление, температура, расход;

-вода: температура до экономайзера, температура после экономайзера, расход воды(если нет, расход пара).

- газ: давление в подающем газопроводе, температура, давление перед горелками, расход;

- воздух: давление после вентилятора, давление перед горелками, температура перед вентилятором

- продукты горения: температура за котлом, температура после экономайзера, разряжение в топке, разряжение за котлом, разряжение перед дымососом, содержание О2.

Пользуясь суточной ведомостью работы оборудования, можно обработать показатели работы за неделю и месяц. При любой неисправности или отклонении режима работы от нормируемого показатели изменяются. Например, понижение давления пара после пароперегревателя по сравнению с давлением в барабане свидетельствует о заносе его внутренней поверхности солями.

Повышение экономичности работы котельной установки может осуществляться двумя путями: малой модернизацией и большой. За счёт малой механизации и повышения культуры эксплуатации можно получить 10-15% экономии топлива. Малая механизация малозатратна, осуществляется как правило в короткий срок собственными силами предприятия. К таким мероприятиям относятся:

- систематические наладочные режимные испытания;

- снижения до предела неполноты сгорания при минимальном избытке воздуха в точке;

- систематический надзор за плотностью газовоздушного тракта, или снижения сопротивлений;

-слежение за качеством изоляций горячих поверхностей;

-внедрение регулируемого электропривода для экономичного регулирования производительности тягодутьевых машин и насосов;

- автоматизация процессов горения, температуры горячего пара и т.д.

На основании испытаний составляется тепловой баланс работы котла (ниже приведен пример).

Деаэраторная часть.

Участие кислорода растворенного в воде состоит в следующем:

- кислород снимает лишние электроны;

- устраняет тормозящие процесс ионы железа, перешедшие в раствор, окисляя их, вследствие чего они осаждаются ся в виде малорастворимых гидроокисей трёхвалентного железа;

- вызывает появление электропар при неравномерной концентрации кислорода около различных участков металла.

Таким образом, растворённый в воде кислород следует отнести к весьма активным коррозионным агентам. Однако роль кислорода этим не ограничивается. Эксперименты показывают, что кислород способен и замедлять коррозию костельной стали. Это его свойство обусловлено образованием окисной пленки на поверхности металла. Такая пленка, состоящая главным образом из магнетита (  ), образуется быстро при достаточно высокой концентрации растворенного кислорода; она может образоваться и при действии других сильных окислителей, например перекиси водорода, озона и т. д. Установлено также, что в присутствии электролитов окисная пленка не защищает металл от коррозии. В отсутствие же электролитов, т. е. в очень чистой воде, пленка устойчива и коррозионные процессы существенно замедляются. Следовательно, кислород, растворённый в воде может служить и замедлителем и активатором коррозионных процессов. Эта двойственная роль кислорода отмечалась всеми исследователями процессов коррозии. Воспользоваться пассивирующими свойствами растворенного кислорода можно, однако, лишь в тех случаях, когда вода практически лишена электролитов, т. е. является чистой

), образуется быстро при достаточно высокой концентрации растворенного кислорода; она может образоваться и при действии других сильных окислителей, например перекиси водорода, озона и т. д. Установлено также, что в присутствии электролитов окисная пленка не защищает металл от коррозии. В отсутствие же электролитов, т. е. в очень чистой воде, пленка устойчива и коррозионные процессы существенно замедляются. Следовательно, кислород, растворённый в воде может служить и замедлителем и активатором коррозионных процессов. Эта двойственная роль кислорода отмечалась всеми исследователями процессов коррозии. Воспользоваться пассивирующими свойствами растворенного кислорода можно, однако, лишь в тех случаях, когда вода практически лишена электролитов, т. е. является чистой  или близкой к тому. Поэтому пассивирующие его свойства могут быть реализованы только в тех установках, в которых питание котла осуществляется глубокообессоленной водой и нет нужды вводить в эту воду какие-либо реагенты — фосфаты, щелочи, комплексоны и т. п. Такие условия осуществимы только на ТЭС с прямоточными котлами. Там же, где питательная вода содержит электролиты и где в нее необходимо вводить различные вещества для подавления или ослабления накипеобразования в котлах (во всех этих ТЭС), кислород выступает как весьма активный коррозионный агент, удаление которого совершенно необходимо.

или близкой к тому. Поэтому пассивирующие его свойства могут быть реализованы только в тех установках, в которых питание котла осуществляется глубокообессоленной водой и нет нужды вводить в эту воду какие-либо реагенты — фосфаты, щелочи, комплексоны и т. п. Такие условия осуществимы только на ТЭС с прямоточными котлами. Там же, где питательная вода содержит электролиты и где в нее необходимо вводить различные вещества для подавления или ослабления накипеобразования в котлах (во всех этих ТЭС), кислород выступает как весьма активный коррозионный агент, удаление которого совершенно необходимо.

Между водой и газом, например воздухом, находящимся над водой, всегда происходит обмен различными молекулами. При установившемся равновесии обмен этот совершается таким образом, что сколько вещества переходит из воды(водного раствора) в газовую среду, столько же и возвращается из этой газовой среды обратно в воду.

Молекулы воды, участвуя в тепловом движении, имеют различные скорости. Те из них, скорость которых и по направлению и по значению оказывается достаточной, преодолевают силы взаимного притяжения других молекул и вылетают в газовое пространство. Передвигаясь по всем направлениям в этом газовом пространстве, молекулы  могут вновь оказаться в водной среде. Вследствие громадного числа молекул более или менее быстро наступает статистическое равновесие, когда число молекул воды, пересекающих поверхность раздела газ - вода, становится одинаковым в обоих направлениях. Наступившее равновесие нарушается при изменении, например, температуры жидкости. При этом скорость молекул возрастает и увеличивается их количество, перешедшее поверхность раздела газ — вода. Это повышает их концентрацию в газовом пространстве (повышает давление водяных паров). Такое повышение увеличивает количество молекул, переходящих из газа в жидкость и опять наступает состояние равновесия, но уже при иных температуре и давлении.

могут вновь оказаться в водной среде. Вследствие громадного числа молекул более или менее быстро наступает статистическое равновесие, когда число молекул воды, пересекающих поверхность раздела газ - вода, становится одинаковым в обоих направлениях. Наступившее равновесие нарушается при изменении, например, температуры жидкости. При этом скорость молекул возрастает и увеличивается их количество, перешедшее поверхность раздела газ — вода. Это повышает их концентрацию в газовом пространстве (повышает давление водяных паров). Такое повышение увеличивает количество молекул, переходящих из газа в жидкость и опять наступает состояние равновесия, но уже при иных температуре и давлении.

Аналогичные состояния равновесия устанавливаются и для других компонентов газовой среды, т. е. кислорода, азота, углекислоты и других газов, входящих в состав воздуха. Каждой температуре соответствует определенная концентрация этих газов в воде при ее контакте с воздухом. И обратно, каждой температуре соответствует определенный состав газовой среды, состоящей из паров воды, кислорода, азота и других газов. При этом сумма парциальных давлений всех этих компонентов должна быть, очевидно, равна атмосферному давлению,

т. е. 1 кгс/см2,

Но при повышении температуры воды парциальное давление паров, т. е.  , возрастает и при 100 °С (при кипении)

, возрастает и при 100 °С (при кипении)  = 1кгс/см2. Следовательно, парциальные давления всех остальных газов при этих условиях становятся равными нулю. Нарушается равновесие между газом, находящимся в растворе, и газовой средой, что приводит к выделению газа из водного раствора — его деаэрации.

= 1кгс/см2. Следовательно, парциальные давления всех остальных газов при этих условиях становятся равными нулю. Нарушается равновесие между газом, находящимся в растворе, и газовой средой, что приводит к выделению газа из водного раствора — его деаэрации.

Если нагреть без перемешивания воду до 100 °С, например поместив сосуд в кипящую воду, то даже через продолжительное время удаление растворенных газов из воды, налитой в этот сосуд, не закончится. Можно опустить сосуд в кипящий раствор соли. При этом температура этого солевого раствора может быть доведена до 110°С, но и при этих условиях выделение растворенного кислорода из воды в сосуде будет совершаться довольно долго. Однако если увеличить поверхность жидкости, например, усиленным перемешиванием, то удаление кислорода произойдет значительно быстрее. В технике применяют разбрызгивание деаэрируемой воды, перемешивание ее струёй пара, барботаж пара через нагретую воду и другие приемы. Иногда применяют разрежение. Конструкция деаэратора типов ДА, КДА-180 приведена на рис. 3.7.4.

Вода, подлежащая деаэрации, после предварительного подогрева подается в верхнюю часть колонки, последовательно проходит струйные и барботажную ступени, где осуществляется ее нагрев и обработка паром. Из колонки вода струями стекает в бак.

Основное количество пара подается в верхнюю часть бака деаэратора, вентилирует паровой объем бака и поступает в низ колонки. Проходя сквозь отверстия барботажной тарелки, пар подвергает воду на ней интенсивной обработке и направляется в струйные ступени.

В струях происходит нагрев воды до температуры, близкой к температуре насыщения, удаление основной массы газов и конденсация большей части пара. На барботажной тарелке осуществляется догрев воды до температуры насыщения и удаление микроколичеств газов. Оставшаяся парогазовая смесь (выпар) отводится из верхней зоны колонки через охладитель выпара в атмосферу.

Процесс дегазации завершается в деаэраторном баке, где происходит выделение из воды мельчайших пузырьков газов за счет отстоя. Часть пара подается через перфорированную трубу в слой воды в бак деаэратора. Эта дополнительная барботажная ступень интенсифицирует процесс дегазации.

Вода из бака деаэратора поступает на питательные насосы и далее подается в паровые котлы.

Предусмотрена защита деаэратора от превышения допустимого давления и уровня воды в баке с помощью комбинированного предохранительного устройства. Предохранительное устройство состоит из расширительного бачка и двух гидрозатворов, один из которых защищает деаэратор от превышения допустимого давления, а другой - от превышения уровня. При превышении допустимого давления в деаэраторе пар вытеснит воду из гидрозатвора и через расширительный бачок сбросится в атмосферу. При повышении уровня вода через переливную трубу поступит в расширительный бачок и перельется в бак нижних точек и далее - в продувочный колодец.

Для эффективного удаления газов, т. е. главным образом кислорода и углекислоты, необходимо, чтобы температура поступающей воды была близка к точке кипения при том давлении, при котором работает данный деаэратор. Количество подаваемой на деаэрацию воды не должно превышать расчётную производительность аппарата во избежание «захлёбывания» колонки. Количество подаваемого пара должно обеспечивать размер выпара в пределах 0,02-0,03% количества деаэрируемой воды. Отклонения от этих условий, например уменьшение подачи пара и сокращение выпара, снижение температуры поступающей воды или перегрузка аппарата, сказываются на качестве обескислороживания — остаточное содержание  в деаэрированной воде повышается. Необходимо следить за состоянием распределительного устройства в колонке (головке) деаэратора. Коррозионный износ этого устройства ухудшает распределение воды, которая начинает поступать в сборный бак сплошной струёй, и содержащийся в ней кислород не успевает выделиться. В некоторых конструкциях деаэраторов подводят пар также и в сборный бак, осуществляя в нём барботаж и тем улучшая удаление газов. Деаэратор должен выдавать воду с содержанием кислорода около 10-15 мкг/л.

в деаэрированной воде повышается. Необходимо следить за состоянием распределительного устройства в колонке (головке) деаэратора. Коррозионный износ этого устройства ухудшает распределение воды, которая начинает поступать в сборный бак сплошной струёй, и содержащийся в ней кислород не успевает выделиться. В некоторых конструкциях деаэраторов подводят пар также и в сборный бак, осуществляя в нём барботаж и тем улучшая удаление газов. Деаэратор должен выдавать воду с содержанием кислорода около 10-15 мкг/л.

Рис. 3.7.4. Схема деаэратора смешивающего типа.

1 - деаэрационная колонка; 2 - сборный бак деаэрированной воды; 3-водоуказательное стекло; 4 - манометр; 5 - гидравлический затвор; 6 - распределительное устройство; 7, 8 - дырчатые тарелки; 9 - распределители пара; 10, 12 - отвод выпара и сконденсировавшихся паров воды; 11 - охладитель выпара; 13, 18 - подвод питательной воды и греющего пара; 14- выход несконденсировавшихся газов; 15 - заполнение гидрозатворрв; 16 - перелив гидрозатвора; 17- выход деаэрированной воды.

Во многих котельных паровые котлы исчерпали свой ресурс и требуют замены. Паровые котлы подлежат регистрации в органах котлонадзора, которые не дают разрешения на дальнейшую эксплуатацию таких котлов в паровом режиме.

Был найден способ значительно продлить срок эксплуатации котлов путем перевода их в водогрейный режим с температурой нагрева воды до 115°С, при этом водогрейный котел по своим параметрам не подлежит регистрации в органах котлонадзора.

Основной проблемой, препятствующей переводу паровых котлов в водогрейный режим работы, является деаэрация подпиточной воды для теплосети. Котельные имеют, как правило, деаэраторы атмосферного типа, для работы которых требуется пар. При переводе котлов в водогрейный режим такие деаэраторы работать, не способны.

Ряд деаэраторов можно перевести в вакуумный режим работы, используя вакуумные компрессоры отсоса газов.

ПРИМЕР ПЕРЕВОДА АТМОСФЕРНОГО ДЕАЭРАТОРА «ЦВД» В ВАКУУМНЫЙ РЕЖИМ.

Рис. 5. Деаэрационная установка содержит: центробежно-вихревой деаэратор 1 (ЦВД), емкость 2 (емкость может быть с регулируемым уровнем воды или со свободным сливом в аккумуляторный бак), капельный деаэратор – КД, поверхностный охладитель выпара 4 (ОВ), паропровод 5, трубу 6 выпара из ЦВД, трубу 7 подачи воды из ЦВД в КД. трубу 8 выпара из бака, вестовую трубу 9, трубу 10 отсоса выпара на эжектор (ЭВ), трубу 11 подачи в деаэратор химочищенной воды, трубу 12 отвода деаэрированной воды и трубу 13 – слива конденсата из охладителя выпара.

РАБОТА В АТМОСФЕРНОМ РЕЖИМЕ

В ЦВД подается холодная вода. Пар в ЦВД нагревает воду до 105° -106°С. и частично деаэрирует. Выпар поступает в ОВ, вода – в емкость 2 через капельный деаэратор 3. Вода разбрызгивается и каждая ее капля вскипает, образуя выпар. Происходит окончательная деаэрация воды. По трубе 8 выпар из бака 2 поступает в охладитель выпара. Неконденсируемые газы удаляются в атмосферу через вестовую трубу 9.

Если воду предварительно нагреть в поверхностных подогревателях до 104° – 106°С, то деаэрация будет происходить без подачи пара в ЦВД.

РАБОТА В ВАКУУМНОМ РЕЖИМЕ

Вестовая труба 9 перекрыта. Труба 13 соединена с всасывающим патрубком эжектора. Если деаэрируемую воду предварительно нагревать до 65°-100°С, то установка будет работать на "начальном эффекте" без подачи пара или перегретой воды. Вакуум установится пропорционально температуре воды на выходе из деаэратора. За счет вскипания вода охладится на 2°-5°С. Если вода холодная или недостаточно нагрета, то в ЦВД подают пар или перегретую воду.

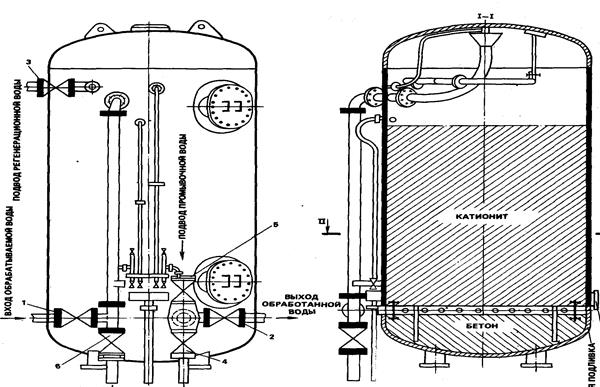

Основным видом водоподготовки, применяемой в отопительных котельных

малой мощности, является упрощенная схема одноступенчатого или двухступенчатого натрий-катионирования с мокрым хранением реагента.

При натрий-катионировании плохо растворимые в воде соли переходят в хорошо растворимые, которые даже при большом содержании в воде не выпадают в осадок. При этом общее количество солей не уменьшается. В качестве катионита применяют минерал глауконит, сульфоуголь и синтетические смолы. Когда катионит истощится (о чем свидетельствует повышение жесткости умягченной воды), приступают к регенерации фильтра. Катионит регенерирует обратным протоком 10%-ного раствора поваренной соли NаС1. Регенерация состоит из взрыхления катионита, пропускания через него раствора поваренной соли и отмывки. При регенерации, ионы натрия вытесняют из катионита поглощенные им ионы кальция и магния, которые переходят в раствор. Обработанный таким образом катионит обогащается катионами натрия и вновь обретает способность умягчать жесткую воду. Для удаления продуктов регенерации и остатков раствора поваренной соли катионит отмывают.

Для восстановления обменной способности катионит периодически обрабатывают раствором поваренной соли, поступающей в фильтр из солерастворителя.

Способ мокрого хранения реагента (поваренной соли) заключается в том, что соль хранят в бетонных резервуарах. В нижней части которых небольшое ее количество находится в растворенном состоянии (концентрация около 25 %), Этот раствор подают насосом в фильтр соленого раствора, а затем в специальные баки, где разбавляют до концентрации регенеративного раствора —10 % и расходуют по мере надобности.

Основным оборудованием водоподготовки являются катионитовые фильтры, изображенные на рис. 3.7.6. Корпус фильтра рассчитан на рабочее давление 392-585 кПа (4-6 кгс/см2). В нижней его части расположено дренажное устройство для равномерного распределения проходящей воды по сечению фильтра. Дренажное устройство закреплено в бетонной подушке и состоит из коллектора и системы труб. Вода в трубы входит через штуцера, приваренные к верхней части труб. На штуцера навинчены шестигранные пластмассовые колпачки с несколькими отверстиями на каждой грани. На поверхности бетона с дренажными колпачками расположена кварцевая подстилка с крупностью зерен от 10 до 1 мм. Крупность зерен уменьшается снизу вверх. Кварцевая подстилка предохраняет вынос катионитового материала через дренажную систему. Над подстилкой закладывают катионит, выше располагается водяная подушка. Верхний лаз служит для загрузки кварца и катионита, а нижний люк - для отвода воды во время промывки кварца при первичной загрузке.

Рис. 3.7.6. Натрий-катионовый фильтр

В котельной комплекса ПГТУ применяется 2-х ступенчатое Na-катионирование, что позволяет более глубоко умягчать воду для питания паровых котлов. Регенерация Na-катионового фильтра 1-ой ступени производится примерно один раз в неделю, регенерация фильтра 2-ой ступени – один раз в месяц.

На следующей странице приведена технологическая схема предварительной очистки воды химводоподготовки Березниковской ТЭЦ-4 ОАО ТГК-9

Водоподготовительные установки имеют много выходных координат, требующих поддержания их на требуемом технологией уровне. Приведем примеры систем регулирования.

Осветлитель.

Существует два способа регулирования подачи реагентов:

· Импульсное дозирование реагентов в осветлитель.

· Непрерывное дозирование реагентов в осветлитель.

При импульсном дозировании реагентов в осветлитель точность составляет  при изменении нагрузки осветлителя от 50 до 100%, но требует применениия большего количества функциональных блоков системы регулирования, чем при непрерывном регулировании. Предполагая, что изменение нагрузки не будет происходить в таких пределах за короткий промежуток времени, будем применять схему непрерывного дозирования реагентов в осветлитель (рис. 9).

при изменении нагрузки осветлителя от 50 до 100%, но требует применениия большего количества функциональных блоков системы регулирования, чем при непрерывном регулировании. Предполагая, что изменение нагрузки не будет происходить в таких пределах за короткий промежуток времени, будем применять схему непрерывного дозирования реагентов в осветлитель (рис. 9).

Регуляторы воздействуют на регулирующий орган, выполненный в виде крана с электроприводом. Кран устанавливается в горизонтальном положении на линии подачи известкового молока в осветлитель из «циркуляционной петли» и присоединяется к трубопроводам с помощью фланцевых или ниппельных соединений. При этом в «циркуляционной петле» необходимо поддерживать постоянные давление и концентрацию известкового молока.

Рис. 10. Схема непрерывного дозирования реагентов в осветлитель:

1-датчик рН-метра; 2-преобразователь рН-метра; 3-защитное устройство ;

4-блок вычислительный ; 5-регулятор; 6-блок управления ; 7-блок прецизионного интегрирования ; 5-пускатель бесконтактный; 9-исполнительный механизм; 10-источник питания; 11-регулирующий клапан на трубопроводе известкового молока;

12-регулирующий клапан на трубопроводе коагулянта; 13-регулирующий клапан на трубопроводе полиакриламида; 14-от датчика расхода сырой воды к осветлителю.

Водогрейные котлы.

Для централизованного теплоснабжения крупных промышленных предприятий, городов и отдельных районов в настоящее время применяются стальные водогрейные котлы большой мощности (табл. 3.4).

Таблица 3.4

Основные данные стальных водогрейных котлов серийного производства.

| Типоразмер | Расчетная теплопроизводительность, МДж/с | Поверхность нагрева, м2 | Расчетный расход во- ды, кг/с | Расчетные температуры воды, °С | Перепад давления воды, Мпа | Вид топлива | КПД брутто при расчетной производительности, % | |

| на входе | на выходе | |||||||

| ТНГ-4 | 5,0 | 160 | 15,0 | 70 | 150 | — | Газ | 90 |

| КВ-ГМ-4 | 4,65 | 127 | 13,8 | 70 | 150 | 0,12 | Газ или мазут | 90,5 или 86 |

| КВ-ТС-4 | 4,65 | 127 | 13,8 | 70 | 150 | 0,10 | Каменные или | 82 или 81 |

| бурые угли | ||||||||

| КВ-7М-6.5 | 7,55 | 199 | 22,2 | 70 | 150 | 0,12 | Газ или мазут | 91 или 87 |

| КВ-ТС-6,5 | 7,55 | 199 | 22,2 | 70 | 150 | 0,11 | Каменные или | 82 |

| бурые угли | ||||||||

| ТВГ-8М | 9,65 | 292 | 29 | 70 | 150 | 0,14 | Газ | 90 |

| КВ-ГМ-10 | 11,6 | 295 | 34,3 | 70 | 150 | 0,15 | Газ или мазут | 90 или 89 |

| КВ-ТС-10 | 11,6 | 277 | 34,3 | 70 | 150 | 0,11 | Каменные или | 83 или 81 |

| бурые угли | ||||||||

| КВ-ГМ-20 | 23,3 | 513 | 68,7 | 70 | 150 | 0,23 | Газ или мазут | 90 или 88 |

| КВ-ТС-20 | 23,3 | 489 | 68,7 | 70 | 150 | 0,15 | Каменные или | 81 или 79 |

| бурые угли | ||||||||

| КВ-ГМ-30 | 35 | 720 | 103 | 70 | 150 | 0,19 | Газ или мазут | 90 или 88 |

| птвм-зом | 46,5 или 40,7 | 822 | 139 или 122 | 70 | 150 | 0,17 | То же | 91 или 88 |

| КВГМ-50 | 58 | 1468 | 172 или 342 | 70 | 150 | 0,138 | То же | 92,5 или 91 |

| ПО | 150 | 0,075 | То же | |||||

| ЗЧМ-60ШМ | 70 | 1491 | . 213 | 70 | 150 | 0,17 | Каменные или | 89 или 87 |

| бурые угли | ||||||||

| КВГМ-100 | 116 | 2710 | 343 или 684 | 70 | 150 | 0,165 | Газ или мазут | 92,5 или 91 |

| ПО | 150 | 0,079 | ||||||

| ПТВМ-180 | 210 | 5979 | 1022 | 101 | 150 | 0,109 | Газ | 89 |

Примечание. Первые значения расходов и температур сетевой воды для котлов КВГМ-50 и КВГМ-100 относятся к их работе в качестве основных, вторые в качестве пиковых источников теплоты. Котел ПТВМ-180 предназначен для работы только в пиковом режиме.

Водогрейные котлы предназначены для получения горячей воды заданных параметров главным образом для отопления. Они работают по прямоточной схеме с постоянным расходом воды. Конечная температура нагрева определяется условиями поддержания стабильной температуры в жилых и рабочих помещениях, обогреваемых отопительными приборами, через которые и циркулирует вода, нагретая в водогрейном котле. Поэтому при постоянной поверхности отопительных приборов температуру воды, попадаемой в них, повышают при снижении температуры окружающей среды. Обычно воду тепловой сети в котлах подогревают от 70—104 до 150… 170°С. В последнее время имеется тенденция к повышению температуры подогрева воды до 180…200 «С.

Во избежание конденсации водяных паров из уходящих газов и данной с этим наружной коррозии поверхностей нагрева температура воды на входе в агрегат должна быть выше точки росы для продуктов сгорания.

В этом случае температура стенок труб в месте ввода воды также будет не ниже точки росы. Поэтому температура воды на входе не должна быть ниже 60 °С при работе на природном газе, 70 °С при работе на малосернистом мазуте и 110 «С при использовании высокосернистого мазута.

Поскольку в теплосети вода может охлаждаться до температуры ниже 60 °С, перед входом в агрегат к ней подмешивается некоторое количество уже нагретой в котле (прямой) воды через рециркуляцию (см. рис. 3-10).

Рис.3.10.

1- водогрейный котёл

2- рециркуляционный насос

3- вентиль подмеса (регулирование требуемой температуры сетевой воды)

4- сетевой насос

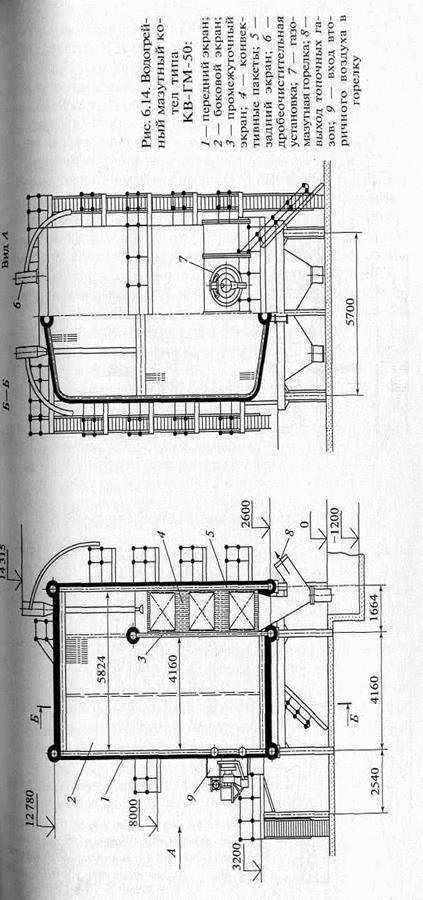

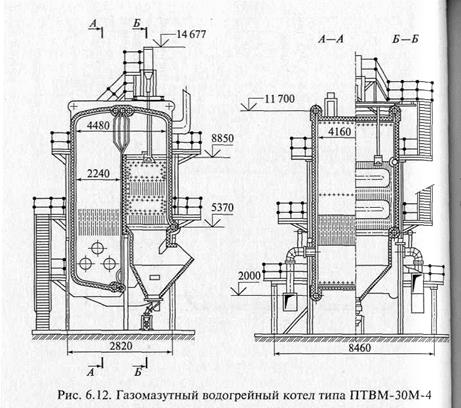

На рис. 6-12 изображен общий вид газомазутного водогрейного котла типа ПТВМ-ЗОМ-4 теплопроизводительностью при работе на мазуте 41 МВт (35 Гкал/ч), хорошо зарекомендовавшего себя эксплуатации. Котел имеет П-образную компоновку и оборудован шестью газомазутными горелками (по три на каждой боковой стене) с мазутными форсунками механического распыливания. Топочная камера котла полностью экранирована трубами диаметром 60 мм. Конвективная поверхность нагрева выполнена из горизонтальных U-образных труб диаметром 28 мм. Стены конвективной шахты также экранированы. Облегченная обмуровка котла крепится непосредственно на трубы, опирающиеся в свою очередь на каркасную раму. Котлы этого типа, предназначенные для работы на мазуте, оборудуются дробеочистительной установкой.

Воздух на все горелки подается от одного вентилятора с двигателем мощностью 40 кВт. Тяга осуществляется также одним дымососом с электродвигателем мощностью 95 кВт.

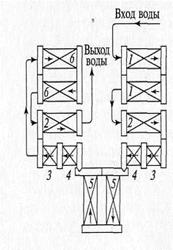

На рис. 6.14 показан общий вид водогрейного газомазутного котла типа КВ-ГМ-50 теплопроизводительностью 58 МВт (50 Гкал/ч), расчетным расходом воды в основном режиме 618 т/ч, в пиковом режиме 1230 т/ч и температурой уходящих газов в основном режиме 140… 180 «С. КПД котла в основном режиме составляет 91,1… 92,6%.

В местах сбора мазута из мазутохранилищ должна поддерживаться температура мазута марки 40 не менее 60’С, марки 100 не менее 80’C. Тогда мазутные насосы работают в режиме циркуляции. Разогрев резервуаров, в которых осуществляется “холодное” хранение мазута, должен осуществляться за двое суток до ввода его в эксплуатацию.

“Холодное” хранение производится при температуре мазута не ниже 10’С.

В системе безопасности водогрейных котлов установлены: предохранительные клапаны – как правило, два, один рабочий, другой контрольный. Но на прямоточных водогрейных котлах при наличии автоматики безопасности они могут не устанавливаться.

В топке устанавливаются такие взрывные предохранительные клапаны, чтобы открывались, как дверцы, но топка не взрывалась.

|

|

Циркуляционная схема котла типа ПТВМ-30М-4

1- фронтовой экран топки; 2- боковые экраны топки; 3- боковые экраны конвективной шахты;

4 – конвективные поверхности; 5 – задний экран конвективной части; 6 – задний экран топки.

|

|

Блочно-модульные котельные

Блочно-модульная котельная (БМК) предназначена для отопления и горячего водоснабжения жилых домов, больниц, спортивных залов, школ, производственного, административного, культурно-бытового назначения и т.д., имеющих закрытую систему отопления.

Конструкция котельной представляет собой цельнометаллический утепленный корпус с трудносгораемой теплоизоляцией в котором размещено все технологическое оборудование и трубопроводы (рис.3.5.1).

Рис.3.5.1 Разрез блочно модульно котельной

В состав котельного агрегата входят: паровой котел, топка, паронагреватель, водный экономайзер, воздухоподогреватель, обмуровка, каркас с лестницами и площадками, а также арматура и гарнитура.

К вспомогательному оборудованию относятся: тягодутьевые и питающие устройства, оборудование водоподготовки, топливоподачи, а также контрольно-измерительные приборы и системы автоматизации.

Преимущества БМК.

1. Максимальная приближенность БМК к объекту теплоснабжения, что резко сокращает затраты на теплоснабжение.

2. Отсутствие значительных капитальных затрат на строительство здания под котельную.

3. Простое и удобное решение вопроса при децентрализации теплоснабжения.

4. Высокий уровень автоматизации, безопасности, надежности.

5. Полная заводская готовность и комплектация.

6. Быстрый ввод в эксплуатацию.

7. Транспортирование автомобильным и железнодорожным транспортом.

8. Широкий диапазон тепловых мощностей и нагрузок ГВС.

9. Минимальные затраты при монтаже и пуске БМК.

10. Применение различных типов котлов.

Ниже приведено описание газовой блочной котельной БКГ-2,5.

|

|

Дата: 2018-12-21, просмотров: 683.