При плавки стали в дуговых печах различают окислительный и восстановительный периоды.

Во время окислительного периода расплавляется шихта, окисляется кремний, марганец, фосфор, избыточный углерод, частично железо и другие элементы, например хром, титан и образуется первичный шлак. Реакция окисления такие же, как и при основном мартеновском процессе. Фосфор из металла удаляется в течение первой половины окислительного периода, пока металл в ванне сильно не разогрелся. Образовавшийся при этом первичный фосфористый шлак в количестве 60 - 70% удаляют из печи.

Для получения нового шлака в основную дуговую печь подают обожженную известь и другие необходимые материалы. После удаления фосфора и скачивания первичного шлака металл хорошо прогревается и начинается горение углерода. Для интенсивного кипения ванны в печь забрасывают необходимое количество железной руды или окалины и шлакообразующих веществ.

Во время кипения ванны в течение 45-60 мин. избыточный углерод сгорает, растворенные газы и неметаллические включения удаляются. При этом отбирают пробы металла для быстрого определения в нем содержания углерода и марганца и пробы шлака для определения его состава. Основность шлака поддерживается равной 2-2,5, что необходимо для задержания в нем фосфора.

После удаления углерода скачивают весь шлак. Если в металле в период окисления углерода содержится меньше, чем требуется по химическому анализу, то в печь вводят куски графитовых электродов или кокс.

В восстановительный период плавки раскисляют металл, переводят максимально возможное количество серы в шлак, доводят химический состав металла до заданного и подготовляют его к выпуску из печи.

Восстановительный период плавки в основных дуговых печах при выплавке сталей с низким содержанием углерода проводится под белым (известковым) слоем шлака, а при выплавке высокоуглеродистых сталей - под карбидным шлаком.

Для получения белого шлака в печь загружают шлаковую смесь, состоящую из извести и плавикового шпата. Через некоторое время на поверхности образуется слой шлака с достаточно высокой концентрацией FeO и МnО. Пробы шлака имеют темный цвет.

Перед раскислением металла в печь двумя-тремя порциями забрасывают второю шлаковую смесь, состоящей из кусковой извести, плавикового шпата, молотого древесного угля и кокса. Через некоторое время содержание FeO и МnО понижается. Пробы шлака становятся светлее, закись железа из металла начинает переходить в шлак. Для усиления раскисляющего действия к концу восстановительного периода в печь забрасывают порошок ферросилиция, под влиянием которого содержание FeO в шлаке понижается. В белом шлаке содержится до 50 - 60% СаО, а на поверхности его плавает древесный уголь, что позволяет эффективно удалять серу из металла.

Во время восстановительного периода плавки в металл вводят необходимые добавки, в том числе и легирующие. Окончательно металл раскисляют в печи алюминием.

Выплавка стали под карбидным шлаком на первой стадии восстановительного процесса происходит так же, как и под белым шлаком. Затем на поверхность шлака загружают карбидообразующую смесь, состоящую из кокса, извести плавикого шпата. При высоких температурах образующийся карбид кальция увеличивает раскислительную и обессеривающую способность карбидного шлака. Для ускорения образования карбидного шлака печь хорошо герметизируют. Карбидный шлак содержит 55 -65% СаО и 0,3 - 0,5% FeO; он обладает науглероживающей способностью.

При выплавке стали методом переплава в печь не загружают железную руду, условия для кипения ванны отсутствуют. Шихта состоит из легированных отходов с низким содержанием фосфора, поскольку его нельзя будет удалить в шлак. Для понижения содержания углерода в шихту добавляют 10-15% мягкого железа. Образующийся при расплавлении шихты первичный шлак из печи не удаляют. Это сохраняет легирующие элементы (Сг, Ті, V), которые переходят из шлака в металл.

Устройство и работа индукционных печей

Индукционные печи отличаются от дуговых способом подвода энергии к расплавленному металлу. Индукционная печь примерно работает так же, как обычный трансформатор: имеется первичная катушка, вокруг которой при пропускании переменного тока создается переменное магнитное поле. Магнитный поток наводит во вторичной печи переменный ток, под влиянием которого нагревается и расплавляется металл. Индукционные печи имеют емкость от 50 кг до 100 т и более.

В немагнитном каркасе имеются индуктор и огнеупорный плавильный двигатель. Индуктор печи выполнен в виде катушки с определенным числом витков медной трубки, внутри которой циркулирует охлаждающая вода. Металл загружают в тигель, который является вторичной обмоткой. Переменный ток вырабатывается в машинных или ламповых генераторах. Подвод тока от генератора к индуктору осуществляется посредством гибкого кабеля или медных шин. Мощность и частота тока определяются емкостью плавильного тигля и состава шихты. Обычно в индукционных печах используется ток частотой 500 -2500 гц. Крупные печи работают на меньших частотах. Мощность генератора выбирают из расчета 1,0-1,4 квт/кг шихты. Плавильные тигли печей изготавливают из кислых или основных огнеупорных материалов.

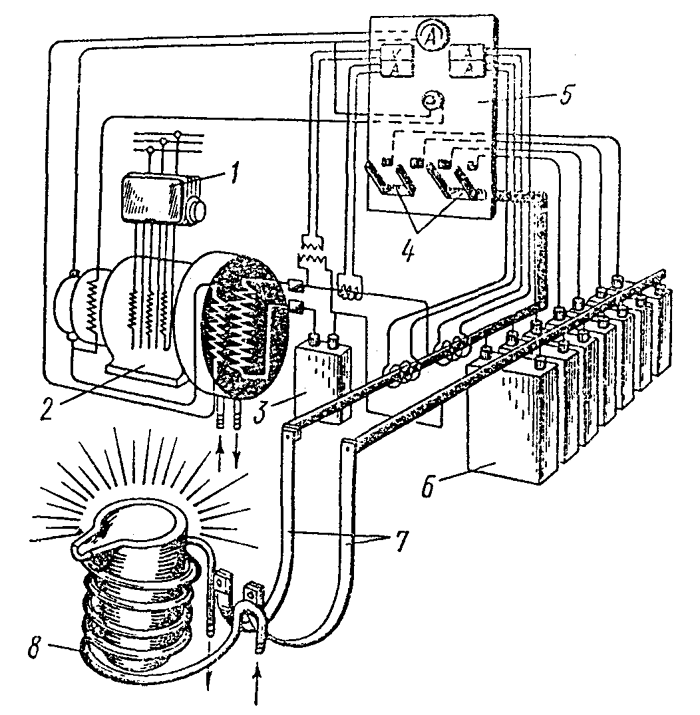

Печь (рис. 1 9) состоит из огнеупорного плавильного тигля и индуктора 8. Индуктор выполнен в виде катушки из медной трубки, по которой циркулирует охлаждающая вода. Ток подается по гибким шинам 7 через печные конденсаторы 6 от рубильника 4, находящегося на щите управления 5. К щиту ток подается от пускателя 1 через преобразователь 2 и конденсатор 3.

Необходимый для питания индукционной печи переменный ток повышенной частоты вырабатывают в специальных машинных или ламповых генераторах. Ток от генераторов к индуктору подводится по гибкому кабелю или медным шинам. Обычно в индукционных печах используют ток частотой 500—2500 Гц.

В индукционных печах сталь выплавляют методов переплава шихты. Угар легирующих элементов при этом получается очень небольшим. Шлак образуется при загрузке шлакообразующих компонентов на поверхность расплавленного металла. Температура шлака во всех случаях меньше температуры металла, так как шлак не обладает магнитной проницаемости и в нем не индуцируется ток. Для выпуска стали из печи, тигель наклоняют в сторону сливного носка.

В индукционных печах нет углерода, поэтому металл не науглероживается. Под действием электромагнитных сил металл циркулирует, что ускоряет химические реакции и способствует получению однородного металла.

Индукционные печи применяют для выплавки высоколегированных сталей и сплавов особого назначения, имеющих низкое содержание углерода и кремния.

Рис. 1.9 - Схема устройства индукционной высокочастотной печи

Раздел 2. Черные металлы

Чугуны

Чугуном называют сплав железа, углерода (более 2,14 %) и других элементов (кремния, марганца, фосфора, серы и др.). В чугуне углерод может находиться в химически связанном состоянии в виде цементита (Fe3C) и в свободном состоянии в виде включений графита.

Серый чугун обладает хорошими технологическими свойствами и низкой стоимостью, в настоящее время является распространенным литейным материалом.

Серым называют такой чугун, в котором весь углерод или большая его часть находится в виде графита, а в связанном состоянии (в форме цементита) углерода содержится не более 0,8 %. Излом такого чугуна имеет серый цвет.

Из серого чугуна изготовляют самые разнообразные литые детали – от простых до сложных. Отливки хорошо обрабатываются на металлорежущих станках. Пример условного обозначения серого чугуна по ГОСТ 1412-85:

СЧ 25.

Буквы «СЧ» означают серый чугун, число (25) – значение временного сопротивления при растяжении (σв), МПа·10-1.

Его механические свойства зависят от величины зерна металла, от размеров и характера распределения включений графита и др. В обычном сером чугуне графит кристаллизуется в виде пластинок, которые расчленяют основную металлическую массу и действуют как внутренние трещины. По этой причине серый чугун с пластинчатым графитом обладает низкой прочностью и малой пластичностью (до 0,3 %).

Серый чугун обладает способностью рассеивать вибрационные колебания при переменных нагрузках. Это свойство называют циклической вязкостью. Серый чугун имеет хорошие литейные свойства, а отдельные марки обладают достаточно высокой прочностью и износостойкостью.

В сером чугуне обычно содержится 2,9–3,6 % С; 1,5–3,5 % Si; 0,4–1 % Mn; 0,2–0,12 % S; в легированном чугуне содержатся и другие элементы.

Элементы, входящие в состав серого чугуна, существенно влияют на его свойства.

Кремний способствует выделению в чугуне углерода в виде графита, понижает температуру его плавления, обеспечивая высокие литейные и технологические свойства.

Марганец действует на свойства чугуна противоположно кремнию: он препятствует выделению в чугуне углерода в виде графита, увеличивая устойчивость цементита. Марганец повышает твердость чугуна и прочность отливок.

Сера, как и марганец, задерживает выделение в чугуне углерода в свободном состоянии. Способствует отбеливанию чугуна, делает его более тугоплавким, снижает жидкотекучесть. Поэтому в чугуне сера считается вредной примесью.

Фосфор в сером чугуне может оказывать и вредное, и полезное влияние. Повышая хрупкость, фосфор снижает механические свойства чугуна. Следовательно, в чугуне для машиностроительных отливок, требующих высокой прочности, значительное содержание фосфора может быть вредной примесью. Фосфор увеличивает жидкотекучесть металла. Следовательно, в чугуне для тонкостенных, со сложной поверхностью отливок, не требующих высокой прочности, повышенное содержание фосфора будет желательным. При изготовлении художественных отливок, особенно ажурных, содержание фосфора в чугуне до 1 % считается полезной примесью, увеличивающей жидкотекучесть расплава и стойкость отливок против коррозии.

Серые чугуны, применяемые в промышленности в качестве конструкционного материала для литых деталей, по физико-механическим характеристикам можно условно разделить на 4 группы: малой прочности, повышенной прочности, высокой прочности и со специальными свойствами.

Применяют серые чугуны с пластинчатым графитом 11 марок. Механические свойства и химический состав серых чугунов указаны в табл. 2.1.

Таблица 2.1. Марки серых чугунов с пластинчатым графитом

Марка

Чугуна

Значение временного сопротивления при растяжении σв, МПа

Твер-дость, НВ

Массовая доля элементов, %

Дата: 2018-12-21, просмотров: 776.